Ein umfassender Leitfaden zur Bestimmung der Laserleistung für Laserschneidmaschinen

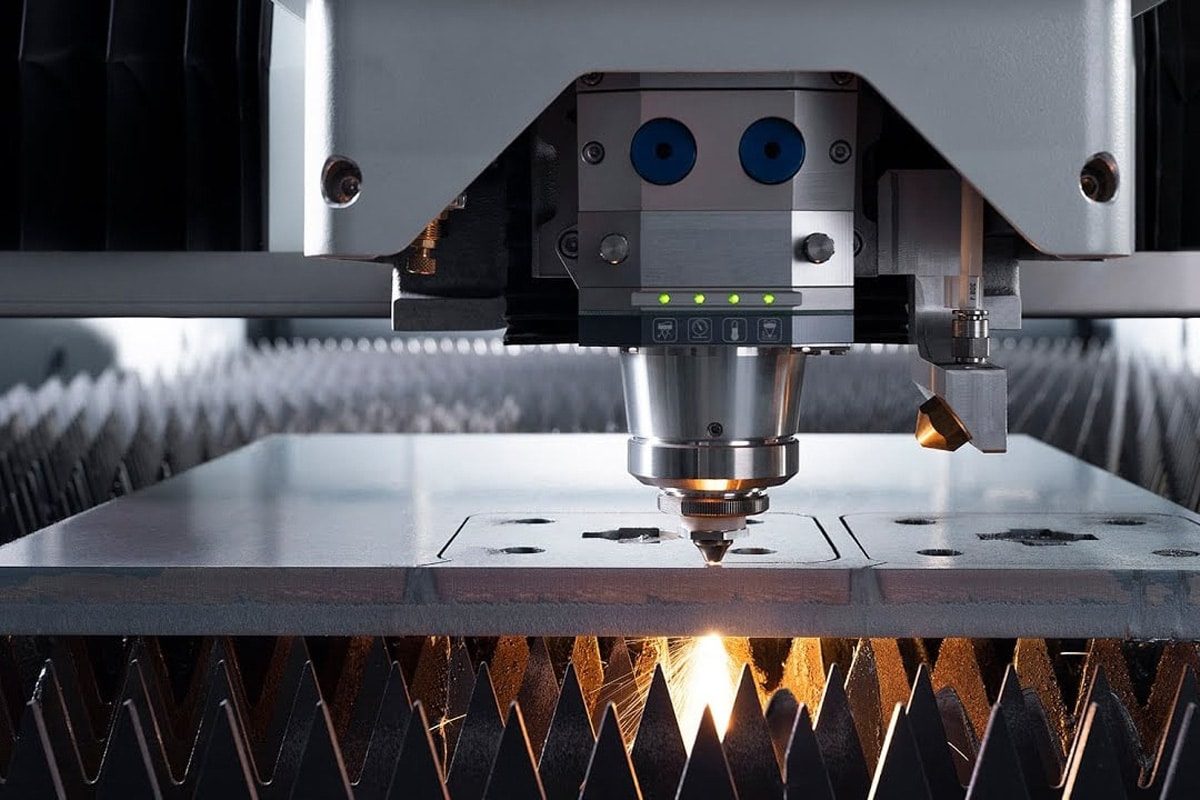

In der modernen Fertigung Laserschneidmaschinen sind zu einem zentralen Bestandteil der Metallverarbeitung und der industriellen Produktion geworden. Im Vergleich zu herkömmlichen mechanischen Schneidverfahren hat sich das Laserschneiden dank seiner hohen Präzision, Effizienz und Flexibilität schnell zur bevorzugten Lösung für die Blechbearbeitung, den Automobilbau, die Luft- und Raumfahrt sowie die Präzisionselektronik entwickelt. Ob beim Schneiden dünner Bleche oder bei der Herstellung dicker Plattenstrukturen – die richtige Einstellung der Laserleistung wirkt sich direkt auf die Schneideffizienz, die Oberflächengüte und die Gesamtproduktionskosten aus.

Für eine fortgeschrittene Faserlaser-Schneidemaschine, Eine der Kernkomponenten ist der Lasergenerator. Er ist das “energetische Herz” des gesamten Systems und bestimmt die Leistungsabgabe und Stabilität des Strahls. Zu geringe Leistung kann ein vollständiges Durchdringen des Materials verhindern, während zu hohe Leistung zu übermäßigem Schmelzen oder rauen Schnittkanten führen kann. Daher ist das richtige Verständnis der Laserleistung und das Finden der optimalen Parameterbalance für verschiedene Anwendungsszenarien eine Schlüsselkompetenz, die jeder Hersteller und Gerätenutzer beherrschen muss.

Darüber hinaus hängt die Laserleistung nicht nur von der Ausrüstung selbst ab, sondern auch eng mit der Art und Dicke des Materials zusammen. Beispielsweise unterscheidet sich die optimale Leistung zum Schneiden von Kohlenstoffstahl und Edelstahl erheblich, während hochreflektierende Materialien wie Aluminiumlegierungen und Kupfer eine höhere Leistung und stabilere Lasergeneratoren erfordern. Gleichzeitig suchen immer mehr Kunden nach Hochleistungs-Laserschneidlösungen, um die Anforderungen der industriellen Automatisierung, der intelligenten CNC-Bearbeitung und der Massenproduktion zu erfüllen. Vor diesem Hintergrund ist die Beherrschung der Anpassung und Optimierung der Laserleistung für Unternehmen entscheidend geworden, um ihre Wettbewerbsfähigkeit zu steigern, Betriebskosten zu senken und die Kundenzufriedenheit zu verbessern.

Inhaltsverzeichnis

Laserleistung verstehen

Was ist Laserleistung?

Bei Laserschneidmaschinen bezeichnet die Laserleistung die vom Lasergenerator abgegebene Energie. Vereinfacht ausgedrückt bestimmt sie, wie viel Energie der Laserstrahl pro Zeiteinheit auf die Materialoberfläche übertragen kann. Die Leistung, üblicherweise in Watt (W) oder Kilowatt (kW) gemessen, ist ein wichtiger Parameter zur Messung der Laserschneidleistung.

In industriellen Anwendungen unterscheiden sich Maschinen mit unterschiedlichen Leistungsbereichen – von 1000-W-Faserlaserschneidmaschinen bis hin zu 20.000-W-Ultrahochleistungslaserschneidmaschinen (20-kW-Hochleistungslaserschneidmaschinen) – erheblich in ihrem Bearbeitungsbereich und ihren Schneidfähigkeiten. Beispielsweise eignen sich Laserschneidmaschinen mit niedriger und mittlerer Leistung gut für die Bearbeitung dünner Bleche, während Laserschneidmaschinen mit hoher Leistung problemlos Stahlplatten mit einer Dicke von über 40 mm schneiden können.

Im Gegensatz zu anderen Bearbeitungsverfahren basiert das Laserschneiden auf der hohen Energiedichte des Strahls. Dadurch können selbst komplexe Präzisions-Laserschneid- und Mikrobearbeitungsvorgänge mit extrem hoher Genauigkeit und glatten Oberflächen durchgeführt werden. Daher ist das Verständnis des Konzepts der Laserleistung nicht nur für Bediener von grundlegender Bedeutung, sondern auch ein entscheidender Faktor für die Entscheidungsfindung von Unternehmen bei der Auswahl und Anwendung von Geräten.

Wie sich die Laserleistung auf den Schneidprozess auswirkt

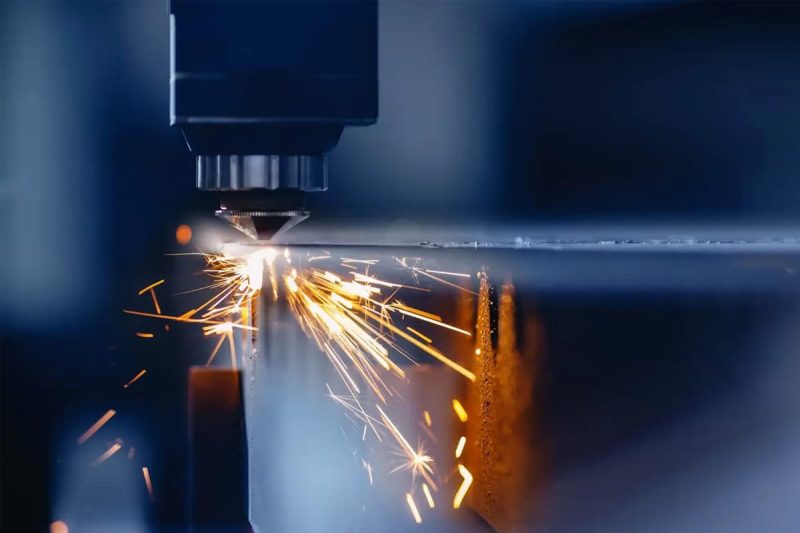

Die Laserleistung hat einen direkten und erheblichen Einfluss auf die Schneidleistung. Bei zu geringer Leistung fehlt dem Strahl Energie und er kann das Werkstück nicht durchdringen. Häufige Probleme sind unvollständiger Schnitt, Grate an den Kanten und langsame Schnittgeschwindigkeiten. Bei zu hoher Leistung kann übermäßige Wärmezufuhr zu übermäßiger Schnittbreite, geschmolzenen Kanten oder Oberflächenverbrennungen führen.

Zum Beispiel in Edelstahl Beim Laserschneiden kann unzureichende Leistung zu Drahtziehen oder Schlackenbildung an den Schnittkanten führen. In Aluminium Beim Laserschneiden kann übermäßige Leistung leicht zu ungleichmäßigem Kantenschmelzen führen und sogar nachfolgende Schweißprozesse beeinträchtigen. Die richtige Einstellung der Laserleistung gewährleistet für Unternehmen nicht nur die Schnittqualität, sondern reduziert auch Materialabfall und den Energieverbrauch der Geräte deutlich.

Auch die Laserleistung beeinflusst die Schnittgeschwindigkeit. Generell gilt: Bei gleichem Material und gleicher Dicke kann eine entsprechende Leistungserhöhung die Schnittgeschwindigkeit und damit die Produktivität steigern. Wichtig ist jedoch, dass eine Leistungssteigerung mit Faktoren wie Schneidgas, Fokuslage und Strahlqualität abgestimmt werden muss, da sie sonst kontraproduktiv sein kann.

Zusammenhang zwischen Laserleistung, Materialtyp und Dicke

In praktischen Anwendungen hängt die Laserleistung eng mit der Art und Dicke des Materials zusammen.

- Dünnblechschneiden: Für Edelstahl oder Kohlenstoffstahl Bei Platten mit einer Dicke von 1–3 mm reicht eine 1000–2000 W-Faserlaserschneidmaschine für hochwertige Schnitte aus.

- Schneiden mitteldicker Platten: Wenn die Dicke auf 8–20 mm ansteigt, ist ein Hochleistungslasergenerator mit 4000–6000 W erforderlich, um eine effiziente Schneidleistung und einen glatten Schnitt zu gewährleisten.

- Schneiden von ultradicken Platten: Im Schiffsbau, Brückenbau und Schwermaschinenbau ist es oft notwendig, Stahlplatten mit einer Dicke von mehr als 30 mm zu schneiden. Dies erfordert eine Laserleistung von über 10 kW. Um einen schnellen und stabilen Schnitt zu gewährleisten, ist sogar ein 20-kW-Faserlaserschneidsystem erforderlich.

Verschiedene Materialien erfordern unterschiedliche Laserleistung. Zum Beispiel:

- Kohlenstoffstahl ist sauerstoffempfindlich und kann bei entsprechender Leistung schnell geschnitten werden.

- Edelstahl erfordert eine nicht oxidierende Schneide, daher sind häufig höhere Leistungsstufen mit Stickstoffunterstützung erforderlich.

- Aluminiumlegierung und Kupfer sind stark reflektierende Materialien, die eine höhere Laserleistung und eine stabile Strahlqualität erfordern, um Schäden durch reflektiertes Licht zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Laserleistung kein fester Parameter, sondern eine kritische Variable ist, die flexibel an Materialeigenschaften, Plattendicke und Bearbeitungsanforderungen angepasst werden muss. Nur durch ein umfassendes Verständnis der Beziehung zwischen Leistung und Materialien kann der maximale Nutzen von Laserschneidmaschinen in verschiedenen industriellen Anwendungen ausgeschöpft werden.

Faktoren, die die Laserleistung beeinflussen

In industriellen Anwendungen wirkt die Laserleistung nicht isoliert, sondern wird von einer Vielzahl von Faktoren beeinflusst. Bei der Einstellung der Parameter einer Laserschneidmaschine müssen Bediener diese Faktoren umfassend berücksichtigen, um effiziente, stabile und qualitativ hochwertige Schneidergebnisse zu erzielen. Die folgenden Schlüsselfaktoren wirken sich direkt auf die Einstellungen der Laserleistung aus.

Materialtyp

Verschiedene Materialien weisen sehr unterschiedliche Laserabsorptionsraten auf, die direkt die erforderliche Laserleistung bestimmen.

- Schneiden von Kohlenstoffstahl: Aufgrund der hohen Laserabsorptionsrate benötigt Kohlenstoffstahl eine relativ geringe Laserleistung. Sauerstoff wird häufig als Hilfsgas für schnelles Schneiden verwendet.

- Schneiden von Edelstahl: Edelstahl erfordert eine höhere Laserleistung, oft in Kombination mit Stickstoff, um Oxidation zu verhindern und glatte Schnittkanten zu gewährleisten.

- Schneiden von Aluminium und Kupfer: Diese Materialien sind stark reflektierend und erfordern eine höhere Stabilität und Ausgangsleistung des Lasergenerators. Andernfalls kann reflektiertes Licht die Linse leicht beschädigen.

Materialstärke

Die Dicke ist einer der intuitivsten Faktoren, die die Laserleistung beeinflussen.

- Schneiden dünner Bleche: Für Bleche mit einer Dicke von 1–3 mm ist im Allgemeinen eine Faserlaserschneidmaschine mit 1000 W–2000 W ausreichend.

- Herstellung mitteldicker Platten: Für Stahlbleche mit einer Dicke von 8–20 mm wird ein Hochleistungslasergenerator mit 4000–6000 W benötigt.

- Schneiden von ultradicken Platten: Für Materialien mit einer Dicke von über 30 mm ist im Allgemeinen eine Leistung von 10 kW oder sogar 20 kW erforderlich.

Eine zu geringe Leistung kann zu einem unvollständigen Schnitt führen, während eine zu hohe Leistung zu übermäßigem Schmelzen führen kann. Daher ist die Auswahl des richtigen Leistungsbereichs entscheidend.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit hängt eng mit der Laserleistung zusammen.

- Zu hohe Geschwindigkeit: Auch bei ausreichender Leistung kann es zu unvollständigen Schnitten kommen.

- Bei zu geringer Geschwindigkeit kann es leicht zu einem Hitzestau kommen, wodurch der Schnitt zu breit wird oder die Kanten schmelzen.

Daher müssen bei der CNC-Laserschneidtechnik Leistung und Geschwindigkeit aufeinander abgestimmt optimiert werden und die optimale Abstimmung wird in der Regel durch Versuche ermittelt.

Brennweite des Objektivs

Die Wahl der Brennweite bestimmt direkt die Energiedichte des Laserstrahls an der Materialoberfläche.

- Kurze Brennweite: Geeignet für dünne Platten und hochpräzises Schneiden. Es konzentriert die Energie, hat aber eine begrenzte Durchdringung.

- Lange Brennweite: Geeignet zum Schneiden dicker Platten. Obwohl die Energiedichte etwas geringer ist, ist die Tiefenschärfe größer, was sich für die Bearbeitung dicker Materialien vorteilhaft auswirkt.

Bei falsch eingestellter Brennweite kann es auch bei ausreichender Leistung zu schlechten Schnittergebnissen kommen. Daher müssen in der industriellen Produktion Brennweite und Laserleistung oft gemeinsam angepasst werden.

Laserstrahlqualität

Die Strahlqualität (M2-Wert) bestimmt, ob der Laser ausreichend auf einen kleinen Punkt fokussiert werden kann. Ein hochwertiger Strahl ermöglicht das Schneiden bei relativ geringer Leistung, während ein Lasergenerator mit schlechter Strahlqualität eine höhere Leistung benötigt, um den gleichen Effekt zu erzielen.

Daher müssen Unternehmen einen Hochleistungs-Faserlasergenerator auswählen, der die Schnittgenauigkeit und Produktionseffizienz erheblich verbessern kann.

Erforderliche Schnittqualität

Nicht alle Bearbeitungsaufgaben erfordern die höchstmögliche Schnittqualität.

Bei einigen Grobbearbeitungsanwendungen (wie etwa dem Schneiden von Stahlkonstruktionen für den Bau) kann eine moderate Reduzierung der Qualitätsanforderungen den Stromverbrauch senken und die Schnittgeschwindigkeit erhöhen.

Im Gegensatz dazu erfordert die High-End-Fertigung (wie etwa die Herstellung von Teilen für die Luft- und Raumfahrt oder von Küchengeschirr aus Edelstahl) grat- und oxidationsfreie Schnittkanten, was eine präzisere Leistungsregulierung erforderlich macht.

Maschinenspezifikationen

Die Leistung von Laserschneidmaschinen variiert je nach Modell und Marke. Einige Einstiegsmodelle unterstützen möglicherweise nur 1–3 kW Laserleistung, während High-End-Industriemodelle mit 20-kW-Lasergeneratoren ausgestattet sein können und so den Anforderungen der Schwerindustrie gerecht werden. Darüber hinaus können Kühlsystem, Steuerung und Schneidkopfdesign die Energieeffizienz indirekt beeinflussen.

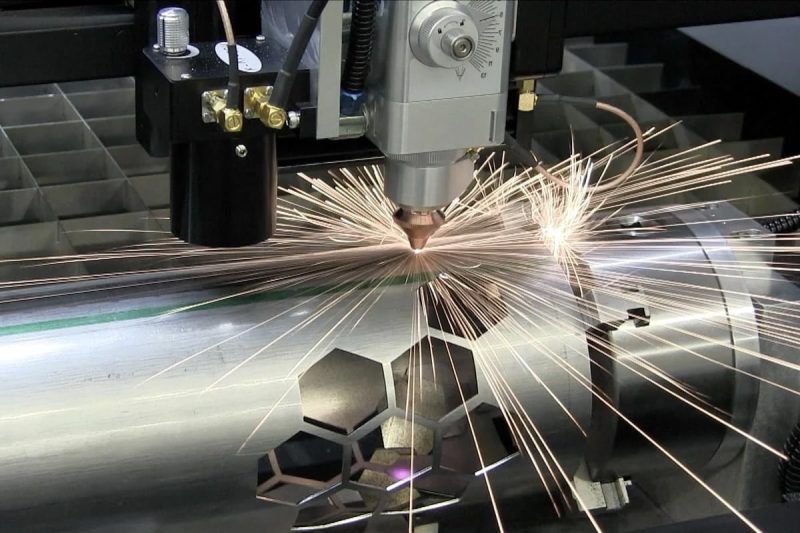

Methoden zur Bestimmung der Laserleistung

Beim Einsatz einer Laserschneidmaschine in der Produktion ist die Wahl der richtigen Laserleistung entscheidend für die Schnittqualität und -effizienz. Der Leistungsbedarf variiert je nach Material, Dicke und Schneidanforderungen erheblich. Ohne eine wissenschaftliche Methode können Probleme wie unvollständiges Schneiden, übermäßiges Schmelzen und geringe Schneideffizienz auftreten. Die folgenden Methoden werden in der industriellen Produktion häufig verwendet, um Anwendern bei der Bestimmung der optimalen Leistungseinstellung des Lasergenerators zu helfen.

Materialverträglichkeitstabellen

Viele Hersteller von Lasergeräten und Industrieverbände stellen Leistungsdiagramme für das Laserschneiden bereit, in denen die empfohlenen Laserleistungsbereiche für unterschiedliche Materialarten und -dicken aufgeführt sind.

- Beispielsweise wird für 2 mm dicken Edelstahl im Allgemeinen ein 1500–2000 W-Faserlasergenerator empfohlen.;

- Für eine 10 mm dicke Kohlenstoffstahlplatte ist möglicherweise eine Laserleistung von 4000–6000 W erforderlich.;

- Bei Plattendicken über 20 mm ist eine Hochleistungs-Laserschneidmaschine mit einer Leistung von 10 kW oder mehr erforderlich.

Diese Diagramme helfen nicht nur neuen Benutzern, schnell Referenzwerte zu finden, sondern dienen Herstellern auch als Grundlage für den Aufbau einer Datenbank für CNC-Laserschneidprozesse.

Materialprüfung

Parametertabellen dienen zwar als Orientierung, doch in der Produktion können sich die chemische Zusammensetzung, die Oberflächenbeschichtungen oder die Oxidschichten verschiedener Materialchargen unterscheiden, was sich auf die optimale Laserleistungseinstellung auswirken kann. Daher führen Unternehmen vor Beginn der Massenproduktion häufig Stichprobenprüfungen durch, um die optimalen Parameter zu ermitteln. Dieser Prüfprozess umfasst typischerweise:

- Schrittweise Anpassung der Laserleistung;

- Beobachten der Glätte der Schnittkante und des Vorhandenseins von Schlacke;

- Überprüfen, ob die Schnittgeschwindigkeit den Anforderungen an die Produktionseffizienz entspricht.

Mit diesem Ansatz erzielen Sie nahezu ideale Schnittergebnisse am tatsächlichen Werkstück und vermeiden Materialverschwendung oder Produktionsausfälle durch falsche Leistungseinstellungen.

Empfehlungen des Herstellers

Seriöse Hersteller von Faserlaserschneidmaschinen stellen in der Regel detaillierte Leistungsempfehlungen basierend auf ihrer Gerätekonfiguration und Markterfahrung zur Verfügung. Diese Empfehlungen beinhalten häufig:

- Modell eines Faserlasergenerators;

- Schneidkopfkonfiguration;

- Art des Hilfsgases (Sauerstoff, Stickstoff, Druckluft);

- Optimale Leistungsbereiche für unterschiedliche Materialstärken.

Durch Befolgen der Herstellerempfehlungen lässt sich die Inbetriebnahmezeit effektiv verkürzen und neuen Benutzern ein schnellerer Übergang zur Produktion ermöglichen. Die Parameterangaben des Herstellers sind besonders beim Schneiden hochreflektierender Materialien (wie Aluminium und Kupfer) wichtig, da diese Materialien sehr empfindlich auf Schwankungen der Laserleistung reagieren.

Online-Ressourcen und Datenbanken

Mit der fortschreitenden Digitalisierung der Industrie bieten immer mehr Online-Plattformen und Softwaredatenbanken Funktionen zur Abfrage und Verwaltung von Laserschneidparametern. Beispiele:

- In einigen Industrieforen werden Tipps zu Leistungseinstellungen für verschiedene Materialien gegeben.

- Einige CNC-Verwaltungssoftware (CNC-Laserschneidsoftware) kann Cloud-basierte Datenbanken erstellen, sodass Unternehmen zwischen Aufträgen schnell auf historisch optimierte Parameter zugreifen können.

- Online-Tools zur Empfehlung von Schneidparametern in der Branche können basierend auf der Benutzereingabe von Materialtyp, Dicke und Schnittgeschwindigkeitsanforderungen automatisch empfohlene Leistungsbereiche generieren.

Durch die Kombination von Online-Ressourcen mit unternehmenseigenen Testdaten können Unternehmen schrittweise eine einzigartige Wissensbasis zum Laserschneiden aufbauen, die für die Verbesserung der langfristigen Produktionseffizienz und die Senkung der Betriebskosten von entscheidender Bedeutung ist.

Praktische Tipps zum Einstellen der Laserleistung

Beginnen Sie mit den Empfehlungen des Herstellers

Beim Laserschweißen oder Laserschneiden ist die Laserleistung der wichtigste Parameter, der sich direkt auf die Schweißqualität und die Präzision der Schnittkanten auswirkt. Verschiedene Faserlaser- oder CO2-Lasergeneratoren verfügen über spezifische Leistungsregelbereiche und empfohlene Einstellungen. Daher ist es am sichersten und wissenschaftlichsten, den Anweisungen des Herstellers zu folgen. Hersteller geben in der Regel optimale Leistungsparameter für verschiedene Materialien (wie Edelstahl, Aluminiumlegierungen und Kupfer) an, basierend auf der Laserstrahlqualität, dem Kühlsystem und dem Durchmesser der Fokussierlinse des Lasergenerators. Dies hilft dem Bediener nicht nur, übermäßige Wärmezufuhr und eine zu breite Wärmeeinflusszone (WEZ) durch zu hohe Leistung zu vermeiden, sondern gewährleistet auch die Stabilität und Langlebigkeit der Geräte. Insbesondere in der Automobil-, Luftfahrtkomponenten- und Präzisionselektronikschweißindustrie kann die strikte Einhaltung des empfohlenen Leistungsbereichs Nacharbeiten deutlich reduzieren und die Gesamtproduktionseffizienz verbessern.

Führen Sie detaillierte Aufzeichnungen

In der realen Produktion können unterschiedliche Werkstückdicken, Schweiß- und Schnittgeschwindigkeiten selbst bei Einhaltung der Herstellerempfehlungen zu erheblichen Abweichungen führen. Daher ist der Aufbau einer werksspezifischen Datenbank mit den Laserleistungsparametern unerlässlich. Notieren Sie bei jedem Experiment, Test oder Großserienlauf Leistung, Pulsdauer, Fokuslage und das verwendete Hilfsgas (wie Stickstoff, Sauerstoff oder Druckluft), um diese schnell abrufen und wiederverwenden zu können. Dieser Prozess hilft Herstellern nicht nur, die Prozesskonsistenz zu verbessern, sondern verkürzt auch die Inbetriebnahmezeit. Dies gilt insbesondere für groß angelegte Projekte zum Laserschneiden von Edelstahl oder Laserschweißen von Aluminium. Eine digitale Parameterdatenbank ist wie ein “Schutzschild” für eine stabile Produktion. Darüber hinaus können Unternehmen durch die Speicherung dieser Daten während der laufenden Optimierung die Einschweißtiefe und die Glätte der Schnittkanten bei unterschiedlichen Leistungsstufen intuitiver vergleichen und so eine Grundlage für spätere Qualitätsverbesserungen schaffen.

Experimentieren und Optimieren

Herstellerempfehlungen und dokumentierte Datenbanken bieten zwar wertvolle Referenzen, doch Produktionsumgebung, Anlagenbedingungen und Kundenanforderungen können in jedem Werk unterschiedlich sein. Experimentieren und Optimieren sind daher unerlässlich. Durch systematisches Testen der Parameter lassen sich Veränderungen der Schweißnahtbildung, der Stabilität des Schmelzbads und der Rauheit der Schnittfläche bei unterschiedlichen Leistungsstufen beobachten. Beim Karosserieschweißen beispielsweise kann zu geringe Leistung zu mangelnder Durchdringung führen, während zu hohe Leistung Spritzer und Risse verursachen kann. Beim Faserlaserschneiden dicker Platten ist die optimale Abstimmung der Leistung auf die Durchflussrate des Hilfsgases entscheidend für hocheffiziente und qualitativ hochwertige Schneidergebnisse. Durch kontinuierliches Experimentieren können Hersteller die optimale Leistungs-Geschwindigkeits-Kurve ermitteln, die Wärmezufuhr weiter steuern, die Wärmeeinflusszone minimieren und letztendlich Qualität und Effizienz steigern.

Fehlerbehebung bei Problemen mit der Laserleistung

Laserschneiden nicht tief genug

Wenn die Laserschnitttiefe nicht ausreicht, liegt das oft an einer unzureichenden Ausgangsleistung des Lasergenerators oder einer suboptimalen Laserstrahlqualität. Eine geringe Laserleistung kann zu schlechten Schnitten oder sichtbarer Bartbildung an den Kanten führen, insbesondere beim Schneiden dicker Materialien (wie Kohlenstoffstahl, Edelstahl und dicken Aluminiumlegierungsplatten).

Zu den häufigsten Ursachen gehören:

- Alterung oder verringerte Ausgangsleistung des Lasergenerators;

- Verschmutzung der Fokussierlinse und verringerte Durchlässigkeit, was zu einer schlechten Strahlfokussierung führt;

- Zu hohe Schnittgeschwindigkeit, was zu einer unzureichenden Energiedichte führt;

- Unzureichender Hilfsgasfluss, der eine effektive Schmelzenentfernung verhindert.

Eine Optimierung kann durch Erhöhung der Laserleistung, Reduzierung der Schnittgeschwindigkeit, Anpassung der Fokusposition und Überprüfung der Sauberkeit der optischen Linse erreicht werden. Wichtig ist auch die Verwendung des richtigen Hilfsgases. Beispielsweise kann hochreiner Sauerstoff beim Schneiden dicker Platten die Durchdringung verbessern, während Stickstoff für das Schneiden von hochwertigem Edelstahl besser geeignet ist.

Übermäßiges Brennen oder Schmelzen beim Laserschneiden

Wenn während des Laserschneidprozesses übermäßiges Schmelzen, Brandflecken oder sichtbare Grate an der Kante auftreten, deutet dies auf eine zu hohe Laserleistung oder eine unzureichende Kontrolle der Wärmezufuhr hin. Insbesondere beim Schneiden dünner Materialien (wie Edelstahlblechen, Aluminiumplatten und Kupfer) führt eine zu hohe Laserleistung häufig zu einer Überhitzung der Materialoberfläche, was zu Kantenverfärbungen und übermäßiger Schmelzdiffusion führt.

Zu den häufigsten Ursachen gehören:

- Die Einstellung der Laserleistung ist zu hoch, was zu einer Energiedichte führt, die die Toleranz des Materials überschreitet.

- Die Schnittgeschwindigkeit ist zu gering, wodurch das Schmelzbad zu lange erhitzt wird.

- Unzureichender Hilfsgasdruck, was zu Schlackenrückständen im Schnittspalt führt;

- Der Spotdurchmesser ist zu klein, was zu einer übermäßigen Energiekonzentration führt.

Zu den Lösungen gehören:

- Entsprechende Reduzierung der Laserleistung und Anpassung an eine optimalere Leistungs-Geschwindigkeits-Übereinstimmung;

- Durch die Erhöhung der Schnittgeschwindigkeit wird die Wärmeansammlung an einer einzelnen Stelle reduziert.

- Verwenden Sie geeigneten Stickstoff oder Druckluft, um eine saubere Schnittkante zu erzielen.;

- Ersetzen oder kalibrieren Sie die optische Linse bei Bedarf neu, um die Fokussierung des Laserstrahls zu verbessern.

Das Vermeiden übermäßigen Schmelzens ist insbesondere in Bereichen wie der Präzisionsteilebearbeitung, der Herstellung elektronischer Gehäuse und dem Zuschneiden von Fahrzeuginnenräumen wichtig, da es sich direkt auf die Genauigkeit der Teilemontage und die Ästhetik der Oberfläche auswirkt.

Inkonsistente Laserschneidergebnisse

Kommt es bei der Massenproduktion zu inkonsistenten Laserschneidergebnissen, wie beispielsweise glatten Kanten an manchen Werkstücken und Graten oder unvollständigen Schnitten an anderen, deutet dies häufig auf Schwankungen im Gerätezustand oder in den Parametereinstellungen hin.

Mögliche Ursachen sind:

- Instabilität der Ausgangsleistung des Lasergenerators;

- Unsachgemäße Abstimmung von Schnittgeschwindigkeit und Leistung;

- Linsenverunreinigung oder optische Pfadabweichung, was zu einer Verschlechterung der Laserpunktqualität führt;

- Schwankungen im Hilfsgasdruck, die zu einer ungleichmäßigen Schlackenentfernung führen;

- Abweichungen in der Materialzusammensetzung oder Dicke zwischen den Chargen.

Zu den Lösungen gehören:

- Überprüfen Sie die Stabilität des Lasergenerators, um sicherzustellen, dass er die eingestellte Leistung kontinuierlich abgeben kann.

- Führen Sie regelmäßige Wartungsarbeiten am optischen System durch, einschließlich der Reinigung und des Austauschs der Fokussierlinse und des Reflektors.;

- Optimieren Sie die Prozessparameter, um das optimale Gleichgewicht zwischen Schnittgeschwindigkeit und Laserleistung sicherzustellen.

- Kontrollieren Sie das Gassystem, um einen stabilen Gasdruck und -fluss sicherzustellen.

- Überprüfen Sie die Rohstoffe, um Qualitätsschwankungen aufgrund von Chargenunterschieden zu vermeiden.

Durch eine strenge Parameterüberwachung und vorbeugende Wartung können Unternehmen nicht nur Inkonsistenzen reduzieren, sondern auch die Produktionsausbeute und die Maschinenverfügbarkeit deutlich verbessern, was in der Metallverarbeitung und Präzisionsfertigung besonders wichtig ist.

Zusammenfassung

Zusammenfassend ist die richtige Einstellung der Laserleistung ein entscheidender Faktor für die Qualität beim Laserschneiden und -schweißen. Ob beim Schneiden von Edelstahl, Aluminiumlegierungen oder Kupfer oder beim Schweißen von Autoteilen, elektronischen Komponenten oder Präzisionsmaschinen – die Laserleistung hängt eng mit Materialart, Dicke, Schnittgeschwindigkeit, optischem System und Hilfsgas zusammen. Durch ein umfassendes Verständnis der leistungsbeeinflussenden Faktoren, die Einhaltung der Herstellerempfehlungen, den Aufbau einer Datenbank mit Prozessparametern und die Kombination experimenteller Optimierungen können Unternehmen die Wärmeeinflusszone (WEZ) effektiv reduzieren, Nacharbeit und Abfall minimieren und ein Gleichgewicht zwischen hoher Effizienz und Präzision erreichen.

Treten in der realen Produktion Probleme wie unzureichende Schnitttiefe, übermäßiges Brennen oder Schmelzen oder inkonsistente Schnittergebnisse auf, kann durch eine ordnungsgemäße Fehlerbehebung und Parameteranpassung die optimale Schnittqualität oft schnell wiederhergestellt werden. Dies gewährleistet nicht nur das Aussehen und die Präzision des Endprodukts, sondern verbessert auch die Stabilität und Wettbewerbsfähigkeit der Produktionslinie erheblich.

Als professioneller Hersteller von Laserschneidanlagen, AccTek-Laser ist bestrebt, Kunden weltweit leistungsstarke Lasergeneratorlösungen und maßgeschneiderte Dienstleistungen anzubieten. Unsere Geräte zeichnen sich durch Leistungsstabilität, Strahlqualität und Schneideffizienz aus und eignen sich daher für die Bearbeitungsanforderungen verschiedener Branchen und Materialien. Wenn Sie einen zuverlässigen Partner suchen, kontaktieren Sie uns bitte. kontaktiere uns um die Laserschneid- und Schweißlösungen zu erhalten, die Ihren Produktionsanforderungen am besten entsprechen.

Verschiedene Materialien erfordern unterschiedliche Laserleistung. Zum Beispiel:

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen