パルスレーザーはなぜより強力なのでしょうか?

パルスレーザーは、非常に短時間に大量のエネルギーを放出するレーザー技術です。従来の連続波(CW)レーザーとは異なり、パルスレーザーは非常に短い時間間隔でピーク出力の最大数千倍を供給できます。このレーザー技術の独自の特性により、精密加工、医療、通信技術、科学研究など、多くの分野で広く利用されています。パルスレーザーの高エネルギー出力は、高精度の加工と切断を可能にし、材料処理能力を強化するとともに、熱影響部(HAZ)を低く抑えることで、従来のレーザー技術で発生しうる熱損傷を回避します。

本稿では、パルスレーザーの科学的原理を詳細に考察し、エネルギー集中、パルス幅、繰り返し周波数の調整によってどのように出力を向上させるかを分析します。同時に、精度、制御性、汎用性といった観点からパルスレーザーの利点を考察し、様々な応用シナリオにおいて作業効率と精度を向上させる方法についても考察します。さらに、パルス幅、エネルギー貯蔵、ビーム品質、冷却システムなど、パルスレーザー設計において考慮すべき技術的要素についても分析します。最後に、工業製造、医療、科学研究などの分野におけるパルスレーザーの実用的応用を評価し、それらが直面する課題と将来の開発方向性について考察します。

目次

パルスレーザー洗浄の紹介

パルスレーザーは、非常に短時間で大量のエネルギーを放出できるレーザー技術であり、通常、パルス幅はピコ秒(ps)またはフェムト秒(fs)です。従来の連続波(CW)レーザーとは異なり、パルスレーザーは対象物に極めて高いピークパワーで作用し、短いレーザーパルスを通して瞬時に効率的なエネルギー伝達を実現します。パルスレーザーの注目すべき特徴は、高い繰り返し周波数です。これにより、高エネルギーパルスを短時間で連続的に放出できるため、材料や対象物に短時間で強力かつ正確な効果をもたらします。

この独自のパルス特性により、パルスレーザーは多くの高精度アプリケーション、特に微細加工、表面処理、精密切断の分野で明確な優位性を発揮します。パルスレーザーはエネルギー伝達を正確に制御し、周囲の材料への熱影響面積を低減し、従来のレーザーによって引き起こされる可能性のある熱損傷を回避し、より高精度でより微細な加工効果を実現します。また、高いピークパワーを有することから、パルスレーザーは医療、科学実験、通信などの分野でも広く利用されており、様々な技術に重要なサポートを提供しています。

パルスレーザーパワーの科学

パルスレーザーが連続波(CW)レーザーをはるかに上回るピーク出力を提供できる主な理由は、その独自のエネルギー伝達機構にあります。パルスレーザーは、短時間に集中的にエネルギーを放出することで、極めて高い瞬間出力を実現し、精密加工、材料加工、科学研究などの分野で優れた性能を発揮します。パルスレーザーの出力に影響を与える核心的な科学的原理は、主にエネルギー集中、パルス持続時間、繰り返し周波数、非線形効果であり、これらが相まってパルスレーザーの性能と応用範囲を決定します。

エネルギー集中

連続波レーザーとは異なり、パルスレーザーはエネルギーを連続的に出力するのではなく、高エネルギーパルスを短時間で放出するため、非常に短い時間で極めて高いピーク出力に達します。例えば、レーザー発生器の平均出力が100Wで、パルス幅がわずか10ナノ秒(ns)の場合、各パルスにおけるレーザーのピーク出力は数千ワット、あるいは数万ワットに達することもあります。このエネルギー集中特性により、パルスレーザーは材料微細加工、レーザーマーキング、精密溶接などの用途において優れた性能を発揮し、熱影響部を低減しながら材料を効率的に除去することができます。

パルス持続時間

パルス幅とは、単一のレーザーパルスの持続時間を指し、通常はナノ秒(ns)、ピコ秒(ps)、さらにはフェムト秒(fs)単位で測定されます。パルス幅が短いほど、単位時間あたりのエネルギー密度が高くなるため、短パルスレーザーはより精密なエネルギー制御を実現できます。例えば、フェムト秒レーザー加工では、超短パルスが材料の表面に直接作用し、周囲に大きな熱損傷を与えることなく、瞬時に蒸発させることができます。この特性により、超短パルスレーザーは半導体製造、医療手術、超微細加工において重要な応用価値を有しています。

繰り返し率

繰り返し周波数とは、単位時間あたりのレーザーパルス数を指し、通常はヘルツ(Hz)またはキロヘルツ(kHz)で表されます。高繰り返し周波数のパルスレーザーは、加工効率を向上させ、材料加工をより均一かつ連続的に行うことができます。例えば、レーザーマーキングや微細加工において、高繰り返し周波数のレーザーは材料表面への連続的な作用を確保し、加工中の凹凸を低減します。レーザー洗浄などの用途では、繰り返し周波数を最適に設定することで、基板へのダメージを軽減しながら、汚染物質の除去効率を最適化できます。

非線形効果

パルスレーザーのエネルギー密度が一定レベルに達すると、材料は多光子吸収、自己収束、プラズマ形成といった非線形効果を生じます。これらの非線形現象は、超短パルスレーザー加工において特に顕著であり、材料の吸収率を大幅に高めることで、レーザーと物質の相互作用をより効率的に実現できます。例えば、フェムト秒レーザー微細加工では、非線形吸収効果によって透明材料の表面に影響を与えることなく、内部に微細構造を正確に刻み込むことができます。さらに、非線形効果は、材料組成の検出や元素分析に用いられるレーザー誘起プラズマ分光法(LIBS)などの技術においても重要な役割を果たしています。

パルスレーザーの強力な性能は、エネルギーの集中、短いパルス幅、高い繰り返し周波数、そして独特の非線形効果に由来します。これらの科学的原理が相まって、パルスレーザーは精密加工、医療用途、科学研究、そして工業製造において幅広い応用価値を発揮しています。レーザー技術の継続的な進歩により、将来のパルスレーザーはより高いエネルギー制御、より短いパルス幅、そしてより安定した加工効果を実現し、高度な製造技術と科学探究へのより強力な技術サポートを提供するでしょう。

パルスレーザーの利点

パルスレーザーは、その独特な動作モードにより、多くの産業において比類のない利点を発揮しています。従来の連続波(CW)レーザーと比較して、パルスレーザーは非常に短時間で高エネルギーを放出し、より精密な加工を実現し、熱の影響を低減することができます。この技術的特徴により、精密製造、医療、航空宇宙、科学研究など、需要の高い産業分野で広く利用されています。以下は、パルスレーザーの主な利点です。

精度と制御

パルスレーザーは、エネルギーの放出を極めて短時間で精密に制御できるため、マイクロナノレベルの加工・製造に最適です。例えば、マイクロエレクトロニクスや半導体産業では、パルスレーザーは周囲に影響を与えることなく、精密な彫刻、微細穴あけ、回路修復を行うことができます。この高度に制御可能なエネルギー伝達は、より高精度な加工結果を保証するため、ハイエンド製造業に最適なツールとなっています。

熱によるダメージを軽減

パルスレーザーのパルス幅は極めて短い(ナノ秒、ピコ秒、さらにはフェムト秒レベル)ため、エネルギーの大部分が材料に瞬時に作用し、過度の熱伝導を引き起こすことなく、材料を直接気化またはプラズマ化します。そのため、パルスレーザーは、繊細な材料や熱に敏感な材料を加工する際に、熱影響部(HAZ)を効果的に低減し、材料の変形、溶融、損傷を防ぐことができます。例えば、バイオメディカルやガラス切断の分野では、このパルスレーザーの特性により、材料へのダメージを最小限に抑えながら高精度を確保できる優れた技術となっています。

高いピークパワー

パルスレーザーは高いピークパワーを持つため、金属、セラミック、複合材料などの高強度材料を容易に加工できます。超短時間で強力な瞬間エネルギーを発生し、材料の表面構造を急速に破壊することで、材料除去プロセスの効率を高めます。例えば、レーザー微細加工、レーザーマーキング、レーザークリーニングなどの用途では、高いピークパワーにより、加工速度の向上と除去効果の向上が保証されるとともに、材料への化学的または機械的なダメージを軽減できます。

強化された材料相互作用

パルスレーザーは、材料の非線形光学効果を非常に短時間で引き起こし、レーザーの吸収率を大幅に向上させることができます。この特性は、透明材料の加工、光学コーティング、半導体産業において特に重要です。例えば、フェムト秒レーザー精密切断プロセスでは、レーザーと材料の相互作用が強くなるため、サファイアやガラスなどの透明基板の表面に影響を与えることなく、内部に微細構造を形成することができます。この独自の材料相互作用メカニズムにより、パルスレーザーは複雑な材料の加工において大きな可能性を秘めています。

汎用性

パルスレーザーは金属材料の加工にとどまらず、医療手術、3Dプリンティング、レーザー溶接、表面改質、文化遺産の修復など、様々な応用分野に活用されています。例えば、医療分野では、パルスレーザーを用いて組織を損傷することなく切断することで、繊細な外科手術を実現できます。また、文化遺産の修復においては、レーザー洗浄によって、元の表面に損傷を与えることなく汚染物質や酸化層を除去できます。さらに、航空宇宙・防衛分野では、パルスレーザーの高エネルギー特性を活かし、精密加工や材料試験にも活用されています。

パルスレーザーの独自の利点は、極めて高い精度と制御性、熱損傷の最小化、高いピーク出力、材料相互作用の強化、そして幅広い応用性などです。これらの特徴により、パルスレーザーは精密製造、医療、航空宇宙、科学研究といった産業において重要なツールとなっています。技術の継続的な発展に伴い、パルスレーザーの応用範囲はさらに拡大し、ハイエンド製造業や最先端技術にさらなる革新とブレークスルーをもたらすでしょう。

パルスレーザー設計における技術的考慮事項

パルスレーザーの設計には、レーザー発生器の性能、適用シナリオ、そして処理効果を決定するいくつかの重要な技術パラメータが関わってきます。工業製造、医療、通信、科学研究といった分野において、これらの技術パラメータを合理的に最適化することで、レーザー発生器の安定性と効率を向上させ、様々な複雑な環境下における安定した動作を確保することができます。以下は、パルスレーザーの設計において考慮すべきいくつかの技術的要因です。

パルス持続時間と繰り返し率

パルス幅とは、各パルスレーザーが放出される時間の長さを指し、通常はナノ秒(ns)、ピコ秒(ps)、またはフェムト秒(fs)で表されます。パルス幅が短いほど、熱影響部(HAZ)が低減し、より高精度な加工結果が得られます。特に微細加工や医療用途に適しています。

繰り返し周波数とは、レーザーパルスの放射周波数を指し、通常はヘルツ(Hz)またはキロヘルツ(kHz)で表されます。繰り返し周波数が高いほど加工効率は向上しますが、エネルギー分布が不均一な場合は加工品質に影響を及ぼす可能性があります。したがって、パルスレーザー発生器を設計する際には、パルス幅と繰り返し周波数のバランスをとることで、高精度と安定した加工効率を両立させる必要があります。例えば、精密切断や微細加工の用途では、フェムト秒レーザーは通常、短いパルス時間と高い繰り返し周波数を組み合わせて使用することで、より高い加工品質を実現します。

エネルギーの貯蔵と放出

パルスレーザーの動作原理は、エネルギーの蓄積と瞬時の放出です。レーザー発生器の性能を確保するには、適切なエネルギー管理が不可欠です。レーザー発生器は通常、エネルギーを蓄積し、パルスがトリガーされた際に高エネルギーレーザーを放出するために、増幅媒体(光ファイバー、固体結晶、ガスなど)に依存しています。このプロセスでは、各パルスが一定のエネルギーを放出し、それによって加工の一貫性を確保するために、精密な制御が必要です。

高エネルギーパルスレーザーシステムでは、エネルギー放出方法を調整するために、通常、Qスイッチングまたはモード同期技術が用いられます。例えば、Qスイッチングレーザーは高エネルギーのナノ秒パルスを生成でき、モード同期レーザーは超短フェムト秒パルスを生成できます。エネルギーの蓄積と放出の方法を適切に選択することで、レーザー発生器の安定性を向上させ、さまざまなアプリケーションのニーズを満たすことができます。

ビーム品質

ビーム品質は、レーザー加工性能を測る重要な指標の一つであり、レーザービームの集光能力と加工精度を決定します。高品質のレーザービームは、良好なビームモード(TEM00モードなど)を備えており、より小さなスポットサイズに集光できるため、より高い加工精度を実現できます。

パルスレーザーシステムでは、ビーム品質は光学系の設計、利得媒体の均一性、共振器の安定性など、複数の要因によって影響を受けます。レーザー共振器の構造を最適化し、高品質の光学部品を使用し、光学アライメントを精密に調整することで、ビーム品質を向上させ、加工結果を向上させることができます。例えば、精密微細加工や半導体製造においては、ビーム品質を最適化することで、レーザー切断や穴あけ加工の精度を確保し、不良率を低減することができます。

冷却システム

パルスレーザー発生器は動作中に大量の熱を発生するため、レーザー発生器の安定性を維持し、耐用年数を延ばすには、優れた冷却システムが不可欠です。レーザー発生器の冷却方法には、主に空冷、水冷、熱電冷却(TEC)があります。

低出力パルスレーザー発生器の場合、通常は空冷システムで十分ですが、高出力パルスレーザー発生器では、安定した放熱を確保するために水冷システムが必要です。例えば、高出力レーザー切断および溶接アプリケーションでは、水冷システムはレーザー発生器の過熱を防ぎ、性能低下や損傷を回避できます。さらに、インテリジェントな温度監視システムもパルスレーザー発生器に広く採用されており、温度が安全範囲を超えた場合に自動的に冷却力を調整したり、動作を停止したりすることで、機器の安全性と信頼性を向上させています。

パルスレーザー発生器の設計には、パルス幅と繰り返し周波数の最適化、エネルギーの蓄積と放出の制御、ビーム品質の向上、冷却システムの管理など、いくつかの重要な技術的考慮事項が含まれます。これらの技術パラメータを適切に最適化することで、レーザー発生器の加工精度と効率を向上させるだけでなく、長期使用における安定性と信頼性を確保することができます。レーザー技術の継続的な発展に伴い、パルスレーザーの設計は将来的にさらに精度が高まり、工業製造、医療、科学研究などの分野への応用が拡大するでしょう。

パルスレーザーの応用

パルスレーザーは、高いピーク出力、短いパルス幅、そして精密なエネルギー制御といった特長から、多くの産業で広く利用されています。連続波(CW)レーザーと比較して、パルスレーザーは非常に短時間で大量のエネルギーを放出できるため、熱影響を低減し、加工精度を向上させることができます。そのため、エネルギー制御に対する要求が極めて高い様々な用途に適しています。以下は、パルスレーザーの主な5つの分野における応用例です。

工業製造業

現代の工業製造業において、パルスレーザーは微細加工、溶接、穴あけ、切断、材料表面処理などの用途で広く利用されています。短パルスレーザーは過度の熱損傷を与えることなく材料を正確に除去できるため、精密加工産業に特に適しています。例えば、

- レーザー切断と穴あけ: パルスレーザーは、金属、セラミック、ガラスなどの硬質材料を効率的に切断し、電子部品、半導体ウェハ、精密機器に微細穴を開けることができます。

- レーザー溶接: パルスレーザー溶接は、高強度と低入熱の特性を備えており、高品質の溶接結果を保証するために自動車、航空宇宙、電子産業で広く使用されています。

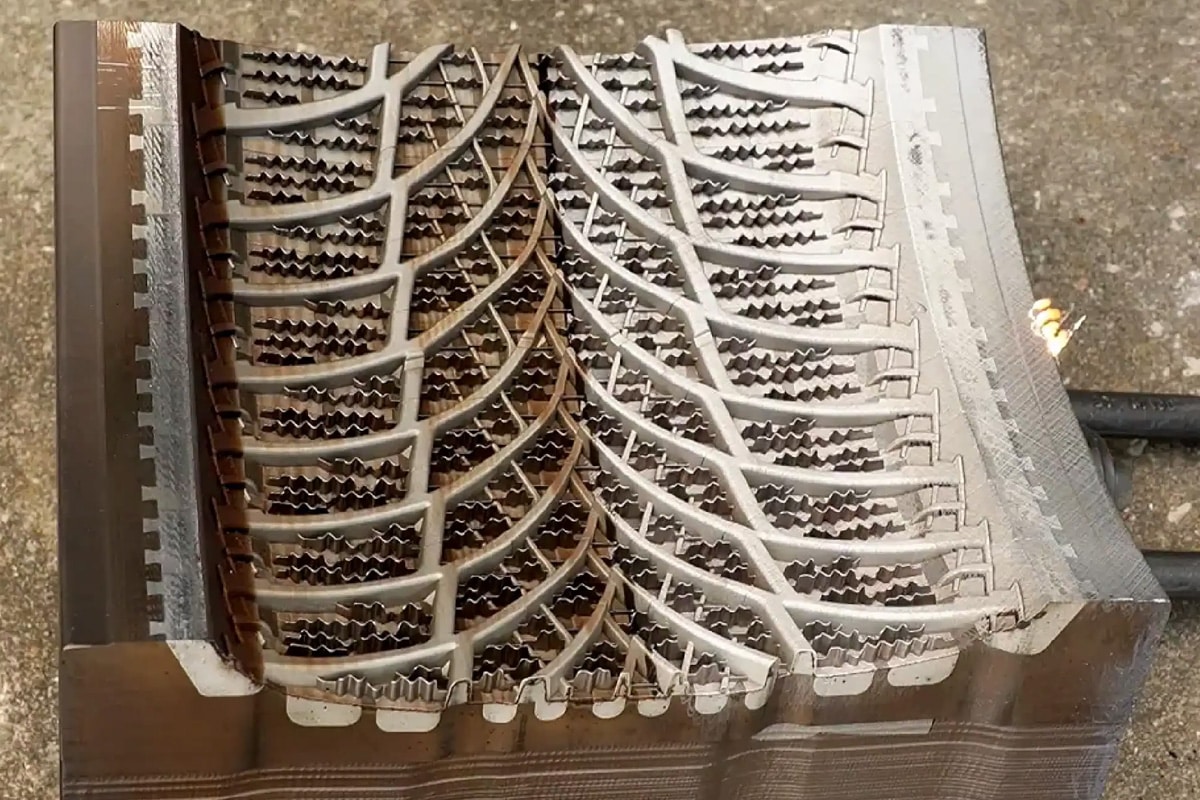

- レーザー表面処理: パルスレーザーは、航空宇宙分野でのエンジン部品の洗浄や修理など、酸化物層、コーティング、または錆を除去し、材料の耐久性と耐腐食性を向上させるために使用できます。

医療用途

医療分野におけるパルスレーザーの応用は、手術、治療、診断に及び、高精度で非接触型の医療介入ソリューションを提供します。例えば、

- 眼科手術:フェムト秒レーザーはLASIK近視矯正手術で広く使用されており、非常に短時間で角膜組織を正確に切除できるため、手術の安全性と正確性が保証されます。

- 皮膚疾患の治療: パルスレーザーは、色素性病変(そばかす、ほくろ、タトゥーなど)の除去のほか、皮膚の若返り、しわの除去、血管治療などの美容医療用途にも使用できます。

- 歯科用途: パルスレーザーは非侵襲性であり、歯の修復、根管治療、歯垢の除去に非常に効果的です。

科学研究

パルスレーザーは、超高エネルギー密度と超高速時間分解能を提供できるため、科学研究において重要な役割を果たしています。例えば、

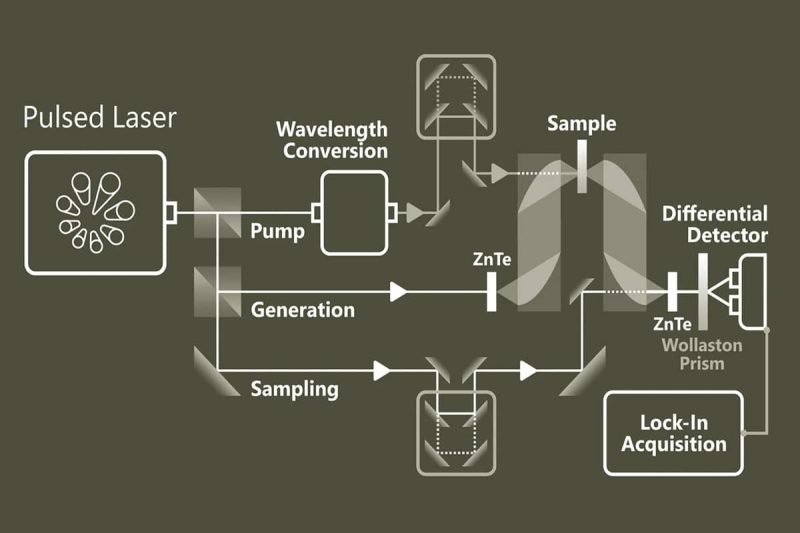

- 超高速レーザー分光法は、電子遷移や分子振動など、極めて短い期間における物質の物理的および化学的変化を検出し、研究するために使用されます。

- プラズマ物理学: パルスレーザーは高エネルギープラズマを生成し、核融合エネルギー研究のための重要な実験プラットフォームを提供します。

- 粒子加速: 高出力パルスレーザーはレーザープラズマ加速器で使用でき、高エネルギー物理学の研究や医療用画像診断のための新しい加速方法を提供します。

航空宇宙および防衛

航空宇宙および防衛分野では、パルスレーザーは軍事兵器、光センシング、リモートセンシング検出に使用されています。例えば、

- レーザー測距とターゲット識別: パルス レーザー測距 (LIDAR) テクノロジは、ナビゲーション、ターゲット追跡、軍事偵察に使用され、高精度の地形モデリングとターゲット識別機能を提供できます。

- レーザー兵器: 高出力パルスレーザーはドローン、ミサイル、その他の脅威となる標的を破壊するために使用でき、現代の防衛システムで重要な役割を果たしています。

- 航空宇宙アプリケーション: パルスレーザー技術は、衛星通信、宇宙ゴミの除去、深宇宙探査ミッションで使用され、宇宙ミッションの精度と安全性を向上させます。

通信および情報技術

光通信および情報技術において、パルスレーザーはデータ伝送、光ストレージ、光コンピューティングに使用されます。例えば、

- 光ファイバー通信:パルスレーザーは信号を極めて高速に変調して大容量のデータ伝送を実現し、現代のインターネットや5G通信の中核技術の1つです。

- 超高速光ストレージ: パルスレーザーは、光ディスクストレージやホログラフィックストレージなどの高密度情報ストレージ技術で使用され、データストレージの容量と速度を向上させます。

- 量子通信: パルスレーザーは量子鍵配布 (QKD) に使用でき、非常に安全な暗号化通信を提供し、情報伝送のセキュリティを確保します。

パルスレーザーは、高いピーク出力、短いパルス時間、そして精密な制御能力を特徴としており、工業製造、医療、科学研究、航空宇宙、通信など幅広い応用分野への展開が見込まれています。技術の継続的な進歩に伴い、パルスレーザーの応用範囲はさらに拡大し、インテリジェント製造、医療イノベーション、国防安全保障、情報技術の発展をより強力に支えることになります。

課題と限界

パルスレーザー技術は、産業、医療、科学研究など、多くの分野で優れた性能と幅広い応用の可能性を示していますが、実用化においては依然として多くの課題と限界に直面しています。例えば、設備コストの高さ、システムの複雑さ、材料適応性の限界、安全上の問題などです。これらの限界を深く理解することは、パルスレーザー技術を最適化し、利用の敷居を下げ、応用効果を向上させる上で不可欠です。

料金

パルスレーザーシステムの開発、製造、運用コストは高く、主に以下の点に反映されます。

- 高価な機器: パルス レーザー発生器、特に超短パルス (ピコ秒、フェムト秒) レーザー発生器は、通常、高度な光学部品、ハイエンドのポンプ ソース、および精密制御システムを使用するため、全体的な価格は連続波 (CW) レーザー発生器よりもはるかに高くなります。

- 高いメンテナンスコスト:パルスレーザーシステムは、正確な光路調整と安定した環境条件を必要とします。機器の冷却、光学部品の交換、システムのデバッグなどにより、長期的な運用コストが増加します。

- 高い動作エネルギー消費: 高出力パルスレーザー発生器では効率的な冷却システムが必要になることが多く、これによりエネルギー消費がさらに増加するため、大規模な産業アプリケーションではコスト管理を考慮する必要があります。

複雑

パルスレーザーの精度はシステム設計の複雑さを決定し、具体的には次のような点に現れます。

- システム統合の難易度が高い: パルスレーザー発生器では、パルス幅、繰り返し率、エネルギー出力の正確な制御が求められるほか、光学、電子工学、熱管理などの複数の工学分野が関係するため、研究開発と製造の難易度が高くなります。

- 高いオペレーター要件: パルスレーザーシステムの試運転とメンテナンスには専門的な操作が必要であり、ユーザーは高精度と高効率を十分に活用するために特別なトレーニングを受ける必要があります。

- 厳しい環境要件: 一部の超高速パルスレーザー発生器は、周囲の温度、湿度、振動に敏感であり、パフォーマンスの安定性を確保するには特別な実験室または製造環境が必要になる場合があります。

物質的な制限

パルスレーザーはさまざまな材料と相互作用できますが、特定のアプリケーションシナリオでは、依然として材料の適応性に関する問題が残ります。

- 材料によっては吸収率が低いものがあります。また、特定の波長のレーザーに対する吸収率は材料によって異なります。透明または反射率の高い材料の中には、パルスレーザーのエネルギーを効率的に吸収することが困難なものがあり、加工効率に影響を与える場合があります。

- 熱影響部は依然として制御する必要があります。パルスレーザーは連続波レーザーよりも熱影響部が小さくなりますが、特定の高パルスエネルギー条件下では、材料に微視的な損傷や構造変化が発生し、最終的な加工品質に影響を与える可能性があります。

- 材料表面特性の変化: 一部の材料は、パルスレーザーの作用により、金属の酸化やガラス表面の微小亀裂の形成などの相変化や化学反応を起こす可能性があり、最終的な適用効果に影響を及ぼす可能性があります。

安全性の問題

パルスレーザーは高エネルギー密度と超短パルスの特性を持つため、安全な使用には特別な注意が必要です。

- 人体への危険性:高出力パルスレーザーは、目や皮膚に深刻な損傷を引き起こす可能性があります。短時間の曝露であっても、回復不能な損傷を引き起こす可能性があります。そのため、作業中はゴーグルや遮蔽装置など、特別なレーザー保護対策を講じる必要があります。

- 電磁干渉の問題: 一部の超高速レーザー システムは動作中に電磁干渉を生成し、特に医療および科学研究環境において周囲の電子機器や精密機器に影響を及ぼす可能性があります。

- 環境安全上の危険性:パルスレーザー洗浄および加工では、粒子、エアロゾル、またはプラズマが発生する可能性があります。これらの副産物が適切に処理されない場合、作業環境の安全性に影響を与える可能性があり、人体への潜在的なリスクをもたらす可能性があります。

パルスレーザー技術には多くの利点があるものの、高コスト、システムの複雑さ、材料適応性の限界、そして安全リスクといった課題は、応用プロセスにおいて依然として克服すべき重要な課題です。技術の継続的な進歩により、将来的には、機器製造コストの削減、システム統合の最適化、材料適応性の向上、安全保護対策の強化などにより、パルスレーザーの応用分野がさらに拡大し、現代産業、医療、そして科学技術革新にとって真に重要なツールとなることが期待されます。

要約する

パルスレーザーは、高いピーク出力、短いパルス幅、そして精密制御能力により、産業、医療、科学研究、航空宇宙、通信分野で広く利用されています。高コストやシステムの複雑化といった課題は依然として存在しますが、技術の進歩に伴い、パルスレーザーはより多くの分野で独自の優位性を発揮するようになるでしょう。企業にとって、パルスレーザー技術を習得し、その応用を最適化することは、ハイエンド製造業や精密加工市場における競争優位性の獲得につながります。

AccTek レーザー 高品質のパルスレーザーソリューションを提供し、企業の加工精度と生産効率の向上を支援します。詳細については、 お問い合わせ!

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する