パルスレーザー技術で洗浄できる材料は何ですか?

工業用部品の精度がミクロンレベルへと進むにつれ、従来の化学洗浄や機械研磨は効率が悪く、二次汚染が発生しやすくなり、高い清浄度と環境保護の要件を満たすことが難しくなっています。 パルスレーザー洗浄機 ナノ秒またはピコ秒の短パルスレーザーでエネルギーを集中させ、光熱効果と光機械効果によって錆、油、その他の汚染層を正確に除去します。基板上の熱影響部はほとんどなく、化学試薬も不要で、オンラインでの自動化を実現し、生産ラインの効率と安全性を大幅に向上させます。

パルスレーザー洗浄は、非接触プロセス、高精度な位置決め、そして極めて少ない材料廃棄という特長を備えており、航空宇宙、自動車製造、電子パッケージングなどの分野で広く利用されています。インテリジェントな制御システムにより、ユーザーはパルスパラメータを柔軟に調整することで、鋼鉄、アルミニウム、銅、複合材料、プラスチック、光学ガラス、石材など、様々な表面汚染物質を的確に洗浄することができます。レーザー発生器の性能と制御アルゴリズムの最適化が進むにつれて、この技術はより多くの産業のグリーン化と効率的なアップグレードの実現に貢献するでしょう。

目次

パルスレーザー技術入門

パルスレーザー技術は、高度な表面処理プロセスです。ナノ秒(ns)またはピコ秒(ps)の超短パルスレーザービームを用いて、極めて高いピークパワーエネルギーを材料表面に極めて短時間に集中させることで、微視的スケールで光熱効果と光機械効果の相乗効果を生み出し、錆層、塗装付着物、生物付着物、半導体接着層などの様々な汚染物質を精密に除去します。従来の化学洗浄や機械研磨と比較して、パルスレーザー洗浄は化学試薬を必要とせず、二次汚染を発生せず、基板に熱影響部をほとんど残さないため、後続のコーティング、溶接、精密加工に適した清浄で非破壊的な表面基板を提供できます。高いピーク値、短いパルス幅、集中エネルギーを特徴とするこの技術は、表面錆除去、塗装除去、生物付着物洗浄、半導体脱ガム処理の分野で優れた効率と精度を示しており、レーザーパルスパラメータを調整することで、様々な材料の表面汚染度を柔軟に制御できます。レーザー発生器と制御システムの継続的な最適化により、パルスレーザー技術は、現代の製造業において欠かせない非接触型で効率的かつ環境に優しい洗浄ソリューションになりつつあります。

パルスレーザー洗浄の仕組み

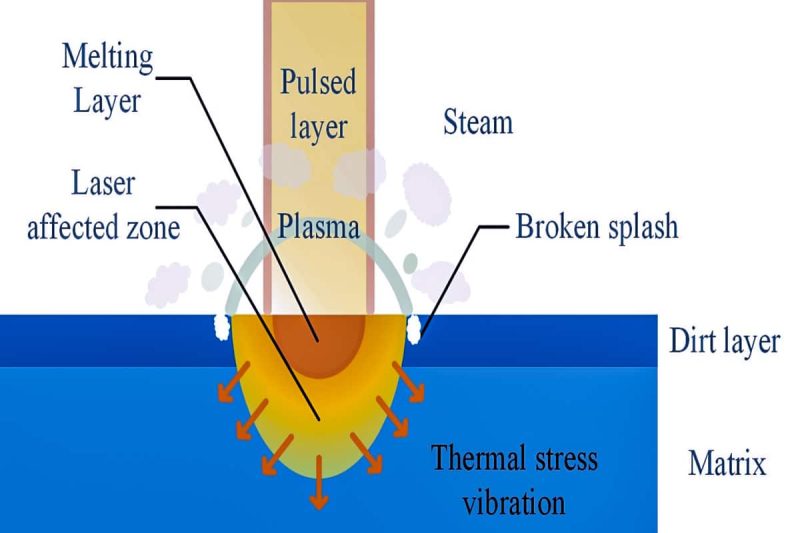

パルスレーザー洗浄のコアメカニズムを深く理解することで、エンジニアや技術者は洗浄パラメータを正確に設定し、効率的な洗浄と基板表面の保護を最大限に高めることができます。パルスレーザー洗浄は主に、光熱効果と光機械効果という2つの物理的プロセスに依存しています。

光熱効果:ナノ秒またはピコ秒の高ピークレーザーパルスを洗浄対象面に照射すると、汚染層(錆、塗料、有機汚れなど)がまずこの光エネルギーの一部を吸収します。局所的な温度は極めて短時間で急上昇し、熱膨張と熱応力が発生します。温度勾配が汚染層と基板間の結合強度を超えると、汚染層内部に微細な亀裂が生じ、最終的には剥離やはがれといった形で基板表面から剥離します。レーザーパルスエネルギーは高集中であるため、熱影響部は汚染層のみに限定され、金属、複合材料、光学デバイスなどの基板への熱損傷はほとんどありません。

光機械効果:超短レーザーパルスは、熱効果に加え、汚染層と清浄表面の界面に過渡プラズマを発生させます。このプラズマは膨張し、非常に小さいながらも高エネルギーの衝撃波を形成します。この衝撃波は付着物をさらに剥離し、剥離効果を高めます。このプロセスは非常に高速に進行し、表面の完全性を維持しながら、微小な粒子やナノスケールの汚染物質さえも完全に除去できます。衝撃波の機械的作用と光熱効果は互いに補完し合うため、パルスレーザー洗浄は深部除去と高精度な制御の両方を実現します。

光熱効果と光機械効果の二重の相乗効果により、パルスレーザー洗浄技術は化学試薬の使用を排除し、二次汚染を回避するだけでなく、材料や汚染レベルに応じてレーザーパルス幅、エネルギー密度、繰り返し周波数などのパラメータを調整することで、カスタマイズされた洗浄ソリューションを実現します。精密金属部品の酸化膜除去から光学ガラスや複合材料表面の頑固な汚れの洗浄まで、この「非接触型、高効率、環境に優しい」洗浄方法は、後続工程のために清潔で滑らかなワーク表面を提供します。

パルスレーザー洗浄に適した材料

パルスレーザー洗浄は、エネルギー密度とパルス幅を高度に調整可能なため、様々な材料表面の光吸収特性、熱伝導率、機械的強度を正確に把握でき、基板に損傷を与えることなく、様々な汚染層を効率的に除去できます。以下では、様々な一般的な基板における適用シナリオと処理ポイントについて詳しく説明します。

金属

鋼材(ステンレス鋼、炭素鋼):鋼材表面に付着する一般的な酸化スケール、錆層、油汚れは、耐食性やその後のコーティング品質に深刻な影響を与えます。パルスレーザー洗浄は、低エネルギー密度モードでわずかな酸化膜を優しく除去し、深部錆の除去が必要な場合は高エネルギーモードに切り替えて厚い錆層を素早く剥離します。プロセス全体で化学試薬を必要とせず、二次汚染を回避します。また、基材の熱影響部が極めて小さいため、鋼材の機械的特性と形状精度を確保します。

軽金属(アルミニウム、銅、チタン):アルミニウム、銅、チタンなどの軽金属は、緻密な酸化膜や油膜を形成しやすい傾向があります。従来の化学洗浄や機械洗浄では、表面に傷や化学残留物が生じることがよくあります。中低エネルギー、短パルス幅のパルスレーザーを使用することで、ミクロン単位の酸化膜剥離と油膜除去を実現できます。同時に、基板の過熱、軟化、変形を防ぎ、金属本来の色と表面仕上げを最大限に維持できるため、後続の電気めっき、溶接、コーティング工程に最適な基板となります。

複合材料

炭素繊維強化ポリマー(CFRP)およびガラス繊維強化ポリマー(GFRP):複合材料の表面には、樹脂、接着層、離型剤などの残留物が多く付着しており、繊維マトリックスは熱に敏感です。洗浄工程において、パルスレーザー発生器は、極めて短いパルス幅と高いピークエネルギーを持つレーザービームを使用し、有機汚染層のみに強力な光熱効果と光機械効果をもたらし、炭素繊維またはガラス繊維本体を損傷することなく、精密な剥離を実現します。構造強度を確保するだけでなく、表面接着性能も向上させます。航空宇宙複合材のメンテナンスや高性能スポーツ用品の製造に広く使用されています。

プラスチック

ポリカーボネート(PC)、ポリエチレン(PE):PCやPEなどのエンジニアリングプラスチックは、光学用透明部品、食品容器などの分野で、表面の老化層、油汚れ、スケールなどが特に多く見られます。パルスレーザー洗浄は、低エネルギーと比較的長いパルス幅設定により、高温によるプラスチックの溶融や反りを防ぎながら、有機汚染層を除去します。このプロセスは環境に優しく効率的です。洗浄後、プラスチック部品は追加の脱水・乾燥工程を経ることなく、包装工程や成形工程に直接投入できます。

ガラス

建築用ガラスと光学ガラス:建築用カーテンウォール、光学レンズ、高精度光学部品の表面清浄度は、キズやマイクロクラックのない極めて高い要求を満たしています。パルスレーザー洗浄は、光機械的効果により、スケール、コーティング、ミクロンサイズの粒子状の埃などを熱応力亀裂を発生させることなく除去できるため、ガラス本来の光透過率と表面平坦性を回復できます。洗浄プロセス全体を通して接触や化学溶剤の使用は不要で、光学性能と耐用年数を保証します。

石

大理石、花崗岩:天然石は屋内外の装飾、彫刻、美術品などに広く利用されており、その表面にはセメント残渣、建築モルタル、産業粉塵などが付着していることがよくあります。パルスレーザー洗浄は、中高エネルギーレーザーパルスを用いて汚染層に精密に作用し、石材の微細結晶構造に触れることなく微小領域の汚れを除去します。機械研磨による微細な傷やへこみを防ぎ、石材本来の自然な風合いと光沢を保ち、装飾効果と耐用年数を向上させます。

繊維

天然繊維(綿、絹)および合成繊維(ポリエステル、ナイロン):繊維に付着した重度の油汚れ、染料残留物、静電吸着した粉塵は、完成品の品質、そして下流の印刷・染色工程に甚大な影響を及ぼします。パルスレーザーのエネルギー密度と繰り返し周波数を細かく制御することで、繊維自体への高温によるダメージを回避しながら、繊維表面の汚染物質を選択的に洗浄することができます。この非接触洗浄方法は、化学添加剤を必要としないだけでなく、洗浄サイクルを大幅に短縮し、高級衣料品や機能性繊維製品に環境に優しく追跡可能な洗浄ソリューションを提供します。

多次元的に調整可能なパルスパラメータを備えたパルスレーザー洗浄技術は、金属、複合材料、プラスチック、ガラス、石材、繊維など、様々な基材に対し、非接触、高精度、かつ環境に優しい表面処理ソリューションを提供します。材料に応じたプロセス最適化により、洗浄効率と清浄度を最大化することで、様々な産業におけるグリーン生産と持続可能な開発の実現を支援し、製品品質を確保します。

パルスレーザー洗浄の利点

数ある表面処理技術の中でも、パルスレーザー洗浄は、その独自の物理的メカニズムと高度に制御可能なプロセスパラメータにより、多くの重要な利点を有しています。以下では、非接触プロセス、高精度、環境保護、汎用性、高効率、そして廃棄物の最小化という6つの側面から、パルスレーザー洗浄がますます多くの産業界に選ばれる理由を詳細に分析します。

非接触プロセス

- 二次損傷ゼロ:従来の機械研磨やサンドブラストでは、基材表面に直接摩擦や衝撃が加わり、微細な亀裂や傷、さらには引張応力の集中が生じます。パルスレーザー洗浄は、集束した光エネルギーのみを用いて汚染層に作用し、物理的な接触を一切行いません。洗浄工程中は、光線とワークピースの間に安全な距離が維持されるため、部品表面への機械的損傷や応力集中を完全に回避できます。特に、航空機エンジンブレードや精密バルブボディなど、表面品質が極めて高い要求を持つワークピースに適しています。

- ワークピースの形状は制限されません。不規則な曲面、深い穴、細いギア、複雑な微細構造など、様々な形状に対応できます。従来の方法では、専用の治具を用意したり、洗浄ツールを交換したりする必要がありました。パルスレーザー洗浄システムは、多自由度走査ヘッドを搭載しており、入射角を柔軟に調整することで、様々な幾何学的形状のワークピースを均一に洗浄できます。このモードでは、治具を頻繁に交換する必要がないため、装置の切り替えやデバッグにかかる時間を大幅に短縮できます。

高精度制御

- ミクロンレベルの剥離:高開口数集光レンズにより、パルスレーザーのスポット径は数十ミクロンまで小さくなり、剥離精度はミクロンレベルに達します。エンジニアは、ワークピースの表面汚染物質の厚さと分布に基づいて高解像度の「点・線・面」スキャンを実行し、基板自体に損傷を与えることなく、ナノメートルからマイクロメートルスケールの有機コーティング、酸化層、または微粒子を正確に除去できます。

- 柔軟かつ調整可能なパラメータ:高度なレーザー制御ソフトウェアを使用することで、エネルギー密度(J/cm²)、パルス幅(ns/ps)、繰り返し周波数(kHzまたはMHz)、スキャン速度などのパラメータをリアルタイムで調整できます。軽度の錆、頑固な接着層、厚いコーティングなど、さまざまな種類の汚染に対して、「ワンボタン切り替え」プロセスライブラリを開発することで、大量生産において複数のバッチと複数のプロセスを迅速に切り替え、「材料を損傷することなく正確な除染」を実現します。

環境に優しく、汚染のない

- 化学試薬ゼロ: 従来の酸、アルカリ、有機溶剤の使用がなくなり、作業者の化学物質への曝露のリスクが軽減され、化学残留物が後続のプロセス (塗装や電気メッキなど) に悪影響を及ぼすこともありません。

- 廃水・廃ガスなし:パルスレーザーによって除去された汚染物質は、微粒子またはミクロンサイズの粒子の形でパージまたは吸着・回収されるため、エアロゾルや廃液はほとんど発生しません。シンプルな集塵・排気システムにより、「ゼロウェイスト」の作業環境を実現し、ますます厳格化する環境規制や工場の安全基準に準拠します。

多機能性: 1台のマシンで複数の用途に対応

- 複数の汚染物質に対応:同じ設備セットで、錆除去、塗装除去、接着剤除去、ワックス除去、表面活性化(マイルドエッチング)などの複数の機能を実現できます。制御インターフェースでプロセスモードを切り替えるだけで、グリースや汚れの除去モードから硬質酸化物層剥離モードに素早く切り替えることができ、設備の総合的な利用率が大幅に向上します。

- 異材質への適用:高硬度金属からフレキシブルプラスチック、光学ガラスから天然石まで、レーザーパルスパラメータを微調整することで洗浄を完了できます。これにより、1台の装置で複数の生産ラインに対応でき、繰り返しの投資とメンテナンスコストを削減できます。特に中小企業の資産活用を最大化したい場合に適しています。

高効率と自動化

- 高速洗浄:一般的なワーク表面の錆除去や塗装剥離といった用途では、従来の手作業では数分から数時間かかることがよくありますが、パルスレーザーシステムでは同じ箇所を数秒から十数秒で洗浄できます。ナノ秒/ピコ秒レベルの瞬時パルスにより、各工程のサイクルサイクルが大幅に短縮されます。

- オンライン統合:最新のパルスレーザー洗浄システムは、産業用ロボット、視覚位置決めシステム、生産ラインPLCとのシームレスなドッキングをサポートし、自動ロード・アンロード、リアルタイム監視、プロセスフィードバックを可能にします。SCADAまたはMESシステムと統合することで、生産状況と洗浄品質をデジタルで追跡でき、スマート製造とインダストリー4.0の実装を全面的に支援します。

材料の無駄を最小限に抑える

- 最小限の熱影響部: パルス持続時間が非常に短いため、洗浄プロセス中の熱は汚染層にほぼ集中し、基板の加熱領域は汚染された厚さの範囲に限定され、部品の反り、焼鈍軟化、または微小亀裂を回避します。

- 不良率の低減:剥離深さと均一性を正確に制御することで、洗浄されたワークピースの表面状態を一定に保ち、過剰な洗浄による材料ロスや手直しを回避します。原材料調達と廃棄物処理のコストを削減しながら、全体的な生産歩留まりを大幅に向上させます。

上記の多面的な詳細な分析を通して、パルスレーザー洗浄技術は、高効率、高精度、環境保護といった利点に加え、優れた柔軟性と拡張性も備えていることが容易に理解できます。現代の製造業にとって、グリーン生産と高品質な表面処理を追求する上で、第一の選択肢となりつつあります。

課題と考慮事項

パルスレーザー洗浄システムを導入する際には、技術的なパフォーマンスと適用効果に注意を払うだけでなく、コスト投資、人員能力、材料の適応、安全性のコンプライアンスなど、複数の要素を総合的に評価して、プロジェクトを円滑に進め、最高の投資収益率を達成する必要があります。

初期コスト:パルスレーザー洗浄装置は通常、高出力レーザー発生器、精密光学フォーカス部品、多軸スキャンシステム、および制御ソフトウェアなどで構成されます。全体的なハードウェア投資は従来の洗浄装置よりも高くなります。購入時のコストは数千ドルから数万ドルに及ぶ場合もありますが、レーザー洗浄は化学薬品を消費する必要がなく、設置スペースも小さく、メンテナンスコストも低くなります。長期的な運用コストは、化学洗浄や機械洗浄に比べて大幅に低くなります。装置が一定の使用量に達すると、総コストは「最初は高く、その後は低くなる」傾向を示すことが多く、装置への投資回収が急速に進みます。

トレーニング要件:レーザー洗浄には高エネルギー光学系と精密なパラメータ調整が伴います。オペレーターは、機器を安全かつ効率的に使用するために専門的なトレーニングを受ける必要があります。トレーニング内容には、レーザー安全保護(レーザーゴーグルの着用や保護柵の設置など)、基本的な光学原理、パルス幅とエネルギー密度の調整、走査経路と速度の設定、日常のメンテナンス、トラブルシューティングなどが含まれます。企業は、包括的なトレーニングシステムと運用仕様を確立し、定期的な評価と再トレーニングを実施することで、すべてのオペレーターが標準化された操作と緊急対応能力を身に付けていることを確認する必要があります。

材料適合性:基板によって光吸収、熱伝導、機械的強度に大きな違いがあり、レーザーパルス幅、エネルギー密度、繰り返し周波数に対する要件も異なります。例えば、金属表面の酸化層には高いエネルギー密度が必要ですが、プラスチック部品は溶融を防ぐために低いエネルギーと長いパルス幅が必要です。導入前に、企業は光学顕微鏡検査と表面形態検査を組み合わせた少量バッチテストを実施し、プロセスパラメータライブラリを最適化して、異なる材料や汚染物質の種類間での迅速な切り替えと安定した洗浄効果を確保する必要があります。

安全性:高出力レーザー作業において厳格な保護対策を講じない場合、光放射障害や煙の吸入リスクが生じます。設備の設置は、国または業界のレーザー安全規制に準拠し、保護柵、レーザードアインターロック、適切なゴーグルを設置する必要があります。同時に、洗浄工程で発生するミクロンレベルの剥離粒子は、効率的な集塵・排気システムによって適時に除去する必要があります。また、適切な濾過装置を備え、粉塵の拡散や生産環境の汚染を防ぐ必要があります。企業は、レーザー作業安全マニュアルと緊急時対応計画を策定し、定期的に安全訓練を実施することで、人員と設備の安全を確保する必要があります。

初期コスト、トレーニングの必要性、材料の適合性、安全保護の 4 つの側面に対する包括的な計画と投資を通じて、パルスレーザー洗浄技術の高効率、高精度、環境保護の利点を最大限に高め、運用リスクとその後のメンテナンスのプレッシャーを軽減し、企業に継続的かつ安定した洗浄の利点と大きな経済的利益をもたらします。

要約する

本稿では、パルスレーザー洗浄技術の中核原理、適用材料、重要な利点、そして導入課題を体系的に整理する。第一に、パルスレーザーは、ナノ秒/ピコ秒の高ピークエネルギーパルスと光熱効果および光機械効果を組み合わせることで、ミクロンレベルの精密な汚染層除去を実現する。第二に、この技術は、鋼鉄、軽金属、複合材料、プラスチック、ガラス、石材、繊維など、様々な基材に柔軟に適応し、様々な業界の洗浄ニーズを満たすことができる。第三に、非接触、高精度、化学試薬ゼロ、廃水・排気ガス排出ゼロなどの特徴は、グリーン製造業やインダストリー4.0の高い基準に完全に適合している。最後に、設備投資、人材育成、安全対策への初期投資は高額となるものの、充実したパラメータライブラリ、トレーニングシステム、安全仕様を確立することで、企業は総コストを大幅に削減し、歩留まりを向上させ、その後の工程において持続可能で効率的な生産を実現することができる。全体として、パルスレーザー洗浄技術は、これまでにない環境性能とプロセスの柔軟性により、表面処理業界をより高い精度、より環境に優しく、よりスマートな未来へと導いています。

レーザーソリューションを入手

プロフェッショナルなパートナーを選ぶことは非常に重要です。レーザー機器のOEMにおける長年の経験と豊富な業界応用事例により、 AccTek レーザー 機器の選定、プロセスパラメータの最適化、自動化の導入まで、ワンストップでカスタマイズされたサービスをご提供いたします。体系的なトレーニングと継続的な技術サポートを通じて、パルスレーザー洗浄プロセスの迅速な習得、生産効率の向上、材料ロスの削減を支援し、グリーン製造と高品質な表面処理を実現します。

お問い合わせ 今すぐプロ仕様のパルスレーザー洗浄ソリューションを入手して、生産ラインで環境に優しく、効率的で、高品質の完璧なバランスを実現しましょう。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する