パルスレーザー洗浄は基板を損傷しますか?

パルスレーザー洗浄は、その高い効率性、環境への配慮、そして非接触性という特性から、レーザー表面処理やファイバーレーザーによる錆除去といった用途で広く普及しています。しかし、多くのユーザーにとって重要な懸念事項が一つあります。それは、この技術が基材に損傷を与える可能性があるかどうかです。

この記事では、パルスレーザー洗浄の基礎を解説し、様々なパラメータ設定において基板損傷につながる可能性のある熱的、機械的、光化学的影響について考察します。また、材料の熱伝導率や吸収率といった主要な影響要因についても考察し、パラメータ最適化、マルチパルス制御、リアルタイム温度モニタリングといったリスクを最小限に抑えるための実用的な戦略を紹介します。

目次

パルスレーザー洗浄について

パルスレーザー洗浄は、効率的で環境に優しい非接触型の表面処理技術であり、レーザーによる錆除去、塗装除去、酸化膜洗浄、精密金型や電子部品のレーザー表面処理などの用途で広く使用されています。その基本原理は、高エネルギーレーザーパルスが材料に大きな熱影響や機械的損傷を与えることなく、基板から汚染物質を急速に蒸発または除去することです。

実際のアプリケーションでは、洗浄効率を向上させ、基板の安全性を確保するために、次の主要なパラメータを理解して最適化することが不可欠です。

- パルス持続時間:単一レーザーパルスの持続時間を指し、通常はナノ秒、ピコ秒、さらにはフェムト秒単位です。パルスが短いほど熱影響部(HAZ)が低減するため、熱に弱い材料の精密洗浄に最適です。

- パルスエネルギー:各レーザーパルスが運ぶエネルギーを表し、洗浄能力に直接影響します。パルスエネルギーが高いほど、強く付着した汚染物質の除去に効果的ですが、基板への損傷を防ぐために慎重に制御する必要があります。

- 繰り返し周波数:単位時間あたりに発射されるレーザーパルスの周波数を指します。繰り返し周波数が高いほど洗浄速度は速くなりますが、適切に制御されていない場合は熱が蓄積し、熱損傷につながる可能性があります。

- 波長:レーザーの波長は、様々な物質との相互作用を決定します。例えば、金属は通常、1064nmのレーザー波長によく反応します。

- ビームプロファイル:空間におけるレーザービームのエネルギー分布を指します。理想的なビームプロファイルは、均一なエネルギー分布を持ち、局所的な過熱や洗浄ムラを防ぎながら、安定的かつ効率的な洗浄を実現します。

レーザーによる錆除去、レーザーによる金型洗浄、その他の産業用途では、これらのパラメータを適切に設定することで効率が向上するだけでなく、材料も保護されるため、高品質のパルスレーザー洗浄を実現するための重要な要素となります。

基板損傷のメカニズム

パルスレーザー洗浄プロセス中、基板は熱的影響、機械的影響、光化学的影響など、様々なメカニズムの影響を受ける可能性があります。パルスレーザー洗浄技術は高い効率と環境面でのメリットをもたらしますが、特定の条件下ではこれらの影響により基板に損傷が生じる可能性があります。具体的な損傷メカニズムは以下のとおりです。

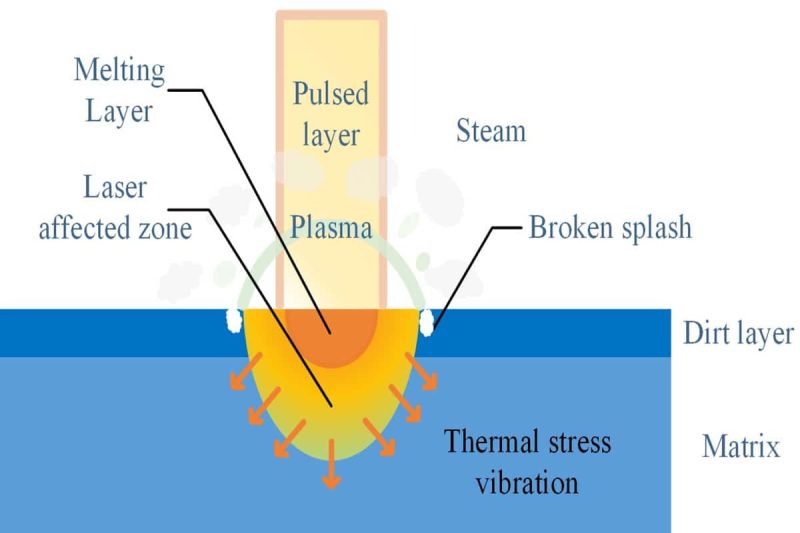

熱の影響

- 溶融:高エネルギーレーザーパルスは、基板を局所的に融点を超える温度まで加熱し、局所的な溶融を引き起こす可能性があります。この現象は、金属表面やコーティングの洗浄において特によく見られます。レーザーエネルギーが高すぎると、局所的な溶融が発生する可能性があります。

- 熱応力:レーザー洗浄工程中の急速な加熱と冷却は、材料の熱膨張を不均一にし、内部応力を発生させる可能性があります。これらの応力は、特に熱に弱い材料や薄肉材料では、ひび割れや変形につながる可能性があります。

- 熱影響部(HAZ):熱影響部(HAZ)における基材の微細構造と機械的特性が変化する可能性があります。この変化は、特に金属や合金において、基材の機械的強度と寿命を低下させる可能性があり、HAZは材料性能の低下につながる可能性があります。

機械的効果

- 衝撃波:レーザーによって誘起されるプラズマの膨張によって衝撃波が発生し、基板表面に機械的な損傷を与える可能性があります。これは特に脆性材料や微細材料の場合に顕著で、衝撃波によって表面のひび割れや材料の剥離が生じる可能性があります。

- 蒸発圧力:汚染物質の急速な蒸発により高圧が発生し、それが基板表面に伝達されて機械的負荷が増大する可能性があります。洗浄プロセスが速すぎる場合やエネルギーが高すぎる場合、基板に局所的な損傷や変形が生じる可能性があります。

光化学的影響

- 表面化学変化:レーザーからの高エネルギー光子は基板表面と相互作用し、化学反応を引き起こして表面特性を変化させる可能性があります。例えば、一部のレーザー洗浄プロセスでは、酸化やその他の化学反応が引き起こされ、基板の表面構造や化学組成が変化する可能性があります。

- 汚染:洗浄中に汚染物質が完全に除去されないと、残留物が基板表面に再付着し、新たな汚染を引き起こす可能性があります。これは基板の性能に悪影響を与え、長期的な使用にも悪影響を及ぼす可能性があります。

パルスレーザー洗浄は表面汚染物質の除去に非常に効率的な方法ですが、前述の熱的、機械的、光化学的影響による基板への損傷を防ぐために、パルスエネルギー、持続時間、繰り返し周波数などのレーザーパラメータを慎重に制御することが重要です。適切なレーザーパラメータ設定と精密な制御は、洗浄プロセスの安全性と効率性の両方を確保する上で不可欠です。

基板損傷に影響を与える要因

パルスレーザー洗浄においては、基板に生じるダメージの程度に様々な要因が影響します。これらの要因を理解し最適化することは、効果的な汚染物質除去と基板保護の両方を確実にするために不可欠です。主な影響要因は以下のとおりです。

材料特性

- 熱伝導性:熱伝導率の高い材料は熱をより効率的に放散するため、熱の蓄積や損傷のリスクを軽減できます。例えば、銅やアルミニウムなどの金属は、優れた放熱性により、レーザー洗浄中の熱劣化が起こりにくくなります。

- 吸収係数:吸収係数は、材料が特定の波長でどれだけのレーザーエネルギーを吸収できるかを決定します。吸収率が高いほど表面の加熱が速くなるため、安全な洗浄にはレーザーの波長と出力の正確な制御が不可欠です。

- 融点:融点の低い材料は、高エネルギーレーザー照射下で溶融しやすくなります。プラスチックや低融点合金など、熱に弱い基板を扱う場合は、適切な洗浄パラメータを選択することが重要です。

- 機械的強度:高い機械的強度は、衝撃波や熱応力による損傷への耐性を高めます。より強度の高い基板は、高周波パルスレーザー洗浄中にひび割れや変形が発生する可能性が低くなります。

- 化学組成:基材の化学的安定性は、光化学反応に対する感受性に影響を与えます。一部の材料は、高エネルギー光子に曝露されると表面化学変化を起こし、性能に悪影響を及ぼす可能性があります。

レーザーパラメータ

- パルス幅:レーザーパルスの持続時間は、基板への熱伝達に直接影響します。超短パルス(例:フェムト秒レーザー)は、熱影響部(HAZ)を大幅に低減できるため、特に繊細な部品や精密部品における熱損傷のリスクを低減します。

- パルスエネルギー:パルスエネルギーの適切な調整は非常に重要です。汚染物質を除去するには十分なエネルギーが必要ですが、過剰なエネルギーは基板の溶融やアブレーションにつながる可能性があります。このパラメータを最適化することで、効率的かつ安全な洗浄を実現できます。

- 繰り返し周波数:繰り返し周波数が高いと、熱が蓄積するリスクが高まります。熱の蓄積と基板の損傷を防ぐため、材料の耐熱性と熱伝導率に基づいて周波数を調整する必要があります。

- 波長:汚染物質と基板の吸収特性に適したレーザー波長を選択することで、洗浄効率が向上し、損傷が軽減されます。これは、レーザーによる表面処理を最適化するための重要な戦略です。

環境条件

- 周囲温度:周囲温度の上昇により、基板の初期温度が上昇し、洗浄プロセス中に過熱する可能性が高まります。繊細な用途では温度制御が必要になる場合があります。

- 湿度:湿度が高いと、基板表面に水分が凝縮し、レーザーと材料の相互作用が変化する可能性があります。これにより、熱や化学的な影響がさらに大きくなり、洗浄性能が低下する可能性があります。

- 表面状態:表面の粗さと汚染物質の種類は、洗浄プロセスの結果に影響を与えます。表面が不均一であったり、汚染物質が層状に付着していると、エネルギー分布が不均一になり、洗浄効率と基板の安全性の両方に影響を与える可能性があります。

パルスレーザー洗浄の成功と基板への影響は、レーザーシステム自体だけでなく、材料の物理的・化学的特性、環境条件、表面状態にも左右されます。基板へのダメージを最小限に抑え、洗浄効率を最大化するには、これらの要因を総合的に評価し、それに応じてレーザーパラメータを調整することが不可欠です。

基板損傷を最小限に抑える戦略

パルスレーザー洗浄は、汚染物質を非接触で正確に除去するソリューションを提供しますが、パラメータ設定が不適切だと、下地基板に不可逆的な損傷を与える可能性があります。材料の完全性を維持しながら効果的な洗浄を行うには、パラメータの最適化と高度な技術を組み合わせる必要があります。

パラメータの最適化

- パルス持続時間の調整: フェムト秒レーザーなどの超短パルスを利用すると、熱拡散領域が大幅に制限され、熱影響部 (HAZ) のサイズが効果的に最小限に抑えられ、熱による損傷のリスクが軽減されます。

- パルス エネルギーの制御: パルス エネルギーを汚染物質の除去に必要な最小限に設定すると、基板表面の過度の加熱や溶融を防ぐことができます。これは繊細な材料にとって非常に重要です。

- 繰り返し率の管理: 慎重に選択された繰り返し率により、パルス間の適切な冷却時間が確保され、反り、微小亀裂、またはその他の熱関連の基板の問題につながる可能性のある熱の蓄積を防ぐのに役立ちます。

- 適切な波長の選択: レーザー波長を基板と汚染物質の両方の吸収特性に一致させることで、洗浄の選択性が向上し、効率が改善され、基板の露出が最小限に抑えられます。

高度なテクニック

- バースト モード動作: バースト モードでは、単一のパルスを一連のサブパルスに分割することで、総エネルギーを維持しながらピーク パルス強度を低減し、表面の熱および機械的なストレスを軽減します。

- マルチパルスオーバーラッピング: 低エネルギーパルスを使用して複数のパスで汚染物質を除去することで、材料を徐々に除去し、基板への影響を大幅に低減できます。

- ビームシェーピング: 高度な光学系により、レーザーエネルギーをターゲット領域全体に均一に分散できるため、局所的な過熱を防ぎ、一貫したレーザー表面処理結果を得ることができます。

監視とフィードバック

- 温度監視:温度は熱損傷に影響を与える重要な要素です。洗浄エリアに赤外線サーモグラフィーや熱電対センサーを設置することで、基板表面温度の変化傾向をリアルタイムで把握できます。温度が融点や熱応力の臨界値に近づくと、システムは直ちにパルスエネルギーを低減したり、繰り返し周波数を下げたりすることで、材料の溶融、変形、熱割れを効果的に防止します。このフィードバック機構により、精密製造分野におけるレーザー洗浄の安全性と信頼性が大幅に向上しました。

- 音響モニタリング:超音波厚さ測定装置などの音響モニタリング技術は、洗浄プロセス中の基板の厚さ変化を効果的に追跡できます。リアルタイムでデータを収集することで、システムは過剰な材料除去が発生しているかどうかを判断、適切なタイミングで警告を発し、レーザーパラメータを調整することができます。例えば、中国特許CN112044874Aでは、超音波フィードバックと組み合わせたリアルタイムレーザー洗浄システムが提案されており、過剰な洗浄による構造損傷を防止しています。

- 光フィードバック:光干渉断層撮影(OCT)は、洗浄対象領域を高解像度の3次元画像化で撮影し、汚染物質が完全に除去されているかどうか、また基板表面に損傷があるかどうかを正確に識別できます。従来の視覚システムと比較して、OCTは透過性と精度に優れており、高精度または多層構造の表面の洗浄効果を評価するのに特に適しています。

高精度なレーザーパラメータ制御と先進技術を統合することで、パルスレーザー洗浄における基板損傷のリスクを大幅に低減できます。これらの戦略は、航空宇宙、半導体製造、文化遺産の修復など、表面品質が最優先される用途において特に重要です。適切な実装は、洗浄性能を向上させるだけでなく、材料の長期的な耐久性と安全性にも貢献します。

ケーススタディとアプリケーション

非接触、高い選択性、そして消耗品フリーという特長を持つパルスレーザー洗浄は、様々なハイエンド産業で成功を収めています。これらの実用化は、複雑な表面処理におけるこの技術の信頼性と産業的価値を実証しています。

半導体産業

半導体製造においては、ミクロンサイズの粒子汚染でさえ、チップの性能を低下させたり、製造不良を引き起こしたりする可能性があります。従来の洗浄方法では、粒子除去中に静電気が発生したり、ウェハ表面に損傷を与えたりする可能性があります。パルスレーザー洗浄、特にフェムト秒レーザーパルス(例:233 fs)を用いた洗浄は、レーザー誘起の微小衝撃波を利用し、微視的レベルでの熱影響を実質的にゼロにすることで、ガラス基板から汚染物質を正確に除去します。この高精度かつ低ダメージの洗浄方法は、最先端のチップ製造ラインにおいて徐々に重要なプロセスになりつつあります。

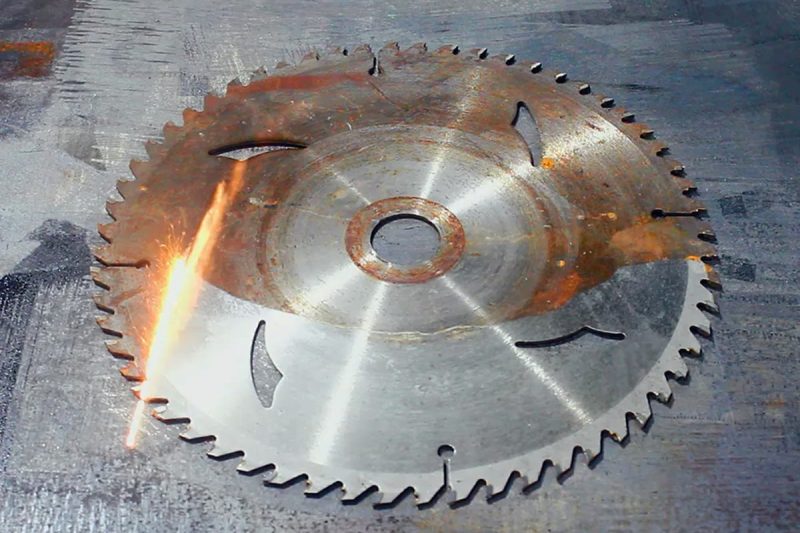

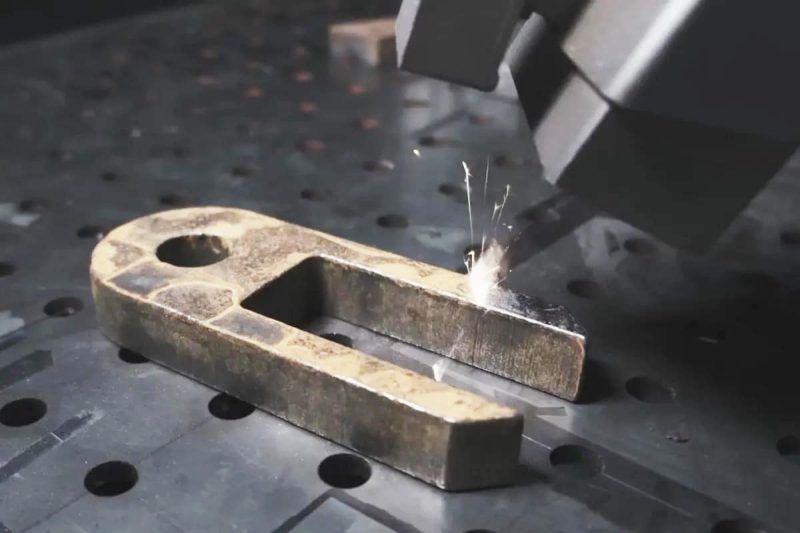

自動車産業

エンジンメンテナンス、タービンブレードの再生、油圧システムの整備においては、錆や重度の汚染物質を効率的に除去することが不可欠です。パルスレーザー洗浄は、金属表面の汚染層に強力なエネルギー結合を与えることで、重要部品の寸法精度や表面品質に影響を与えることなく、精密な剥離を可能にします。高い再現性と自動化の容易さから、現代の産業生産ラインに最適な選択肢となり、部品の耐用年数を効果的に延ばし、装置の信頼性を向上させます。

文化遺産の保存

歴史的遺物や建造物の洗浄には、非常に繊細な処理が必要です。元の素材を損傷することなく、汚染物質を徹底的に除去する必要があります。超高速パルスレーザー技術は、石材、金属、セラミックなどの素材を「優しく」洗浄することを可能にします。バイオフィルム、環境由来の汚れ、腐食生成物の除去に広く使用されています。化学洗浄や機械洗浄に比べて、レーザー洗浄は二次汚染や物理的な摩耗を防ぐことができるため、世界中の博物館、修復ラボ、文化遺産保護プロジェクトで広く利用されています。

精密電子機器や重工業から文化遺産の保存に至るまで、パルスレーザー洗浄は、高効率、安全、かつ制御性に優れた現代的な洗浄ソリューションであることが実証されています。レーザー技術とインテリジェント制御システムの進化に伴い、その適用範囲はさらに拡大し、あらゆる業界における表面洗浄プロセスが、これまで以上に高い基準を満たすよう推進されるでしょう。

課題と限界

パルスレーザー洗浄には、非接触操作、高精度、環境への配慮などの利点があるにもかかわらず、この技術は実用化や業界全体での幅広い導入において、依然としていくつかの課題に直面しています。

コスト:レーザー洗浄システムは通常、高性能レーザー発生装置、精密制御装置、冷却システムを必要とし、初期投資額は比較的高額です。中小企業にとっては、導入コストと長期的なメンテナンス費用が導入促進の大きな障害となる可能性があります。また、フェムト秒レーザー発生装置やピコ秒レーザー発生装置などのハイエンドシステムでは、サポート機器やメンテナンスコストが高く、投資収益率(ROI)を慎重に検討する必要があります。

材料適合性:反射率の高い材料(アルミニウムや銅など)や透明度の高い材料(ガラスやプラスチックなど)は、レーザーエネルギーの吸収率が低いため、洗浄効果が低下したり、洗浄が失敗したりすることがあります。さらに、レーザー波長は対象材料の光吸収特性に正確に適合させる必要があり、これは複数の材料が混在する複合表面を洗浄する場合に特に複雑な要件となります。

コストと技術面の課題は依然として残るものの、パルスレーザー洗浄はハイエンド産業用途において信頼性の高い先進的なソリューションとしての地位を確立し続けています。機器の小型化、コスト削減、そしてインテリジェントな運用システムの継続的な発展により、これらの制約は徐々に解消され、多様な産業環境でのより広範な導入への道が開かれると期待されます。

まとめ

パルスレーザー洗浄技術は、非接触、高精度、そして環境に優しいという利点を備え、現代産業において幅広い応用可能性を実証しています。パルス幅、エネルギー、波長といったレーザーパラメータを正確に制御し、高度なモニタリングおよびフィードバックシステムを導入することで、この技術は基板へのダメージを最小限に抑えながら表面汚染物質を効果的に除去し、洗浄プロセスにおける効率性と安全性を確保します。半導体、自動車、航空宇宙、文化遺産保存といったハイエンド分野における成功事例は、その大きな可能性と技術的信頼性をさらに実証しています。

しかし、パルスレーザー洗浄技術は多くの業界で良好な結果を達成しているにもかかわらず、導入を検討する際には、コスト、運用の複雑さ、材料への適合性といった要素を依然として慎重に検討する必要があります。レーザー洗浄装置への初期投資は比較的高額であり、システムを効率的に運用するにはオペレーターに専門的な技術トレーニングが必要です。さらに、反射率の高い材料や透明な材料では、特殊なレーザー波長とパラメータ設定が必要になる場合があります。そのため、最適な洗浄結果と基板へのダメージを最小限に抑えるためには、特定の用途において包括的な評価を行う必要があります。

レーザーソリューションの入手

大手レーザー機器メーカーとして、 AccTek レーザー 高品質の提供に尽力しています パルスレーザー洗浄機 お客様が効率的かつ安全な洗浄結果を実現し、様々な産業洗浄ニーズにお応えできるよう支援します。精密電子機器、重工業、文化遺産など、洗浄対象が多岐にわたる場合でも、当社はお客様の多様な洗浄課題に対応するカスタマイズされたレーザーソリューションを提供できます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する