パルスレーザー洗浄機のセットアップ方法

近年、パルスレーザー洗浄技術は、工業用表面処理、文化遺産の修復、金型洗浄、電子部品加工などの分野で広く利用されています。高効率、環境保護、基板との非接触、消耗品不要などの利点により、従来の洗浄方法に徐々に取って代わっています。レーザー洗浄機の適切な設置は、洗浄効果と装置の安定性を確保するための鍵となります。このガイドでは、設置プロセス全体を体系的に説明します。 パルスレーザー洗浄機 基本的な準備から高度な設定まで。

目次

パルスレーザー洗浄機について学ぶ

パルスレーザー洗浄は、短パルスの高エネルギーレーザーを用いて汚染層を蒸発、アブレーション、または剥離する非接触洗浄技術です。連続レーザーと比較して、パルスレーザーは熱衝撃制御と微細加工精度に優れています。レーザーによる錆除去、コーティング剥離、酸化層除去など、要求の厳しい用途に適しており、特に高付加価値金属や精密部品の洗浄に適しています。

初期計画と準備

パルスレーザー洗浄装置の設置・使用前に、科学的な事前計画を行うことが、洗浄結果の確保、作業効率の向上、そして装置寿命の延長の鍵となります。洗浄要件、材料の種類、汚染特性を十分に理解した上で初めて、レーザーシステムを合理的に構成し、装置の性能を最大限に引き出すことができます。以下では、事前計画と準備の核心となる内容を2つの側面から体系的にご紹介します。

清掃の必要性を評価する

正式な設置に先立ち、まず具体的な洗浄条件を明確にし、適切なプロセスプランを策定する必要があります。以下の点を考慮する必要があります。

- 基材の種類:素材によってレーザーの吸収率が異なり、洗浄効率と安全性に直接影響します。レーザー洗浄によく使用される素材には、炭素鋼、ステンレス鋼、アルミニウム合金、銅、チタン、そして石材やポリマープラスチックなどの非金属素材があります。

- 汚染物質の種類:洗浄対象物の表面に存在する汚染物質層の種類(錆、酸化スケール、溶接スパッタ、古い塗膜、油汚れ、樹脂、コーティングなど)を特定する必要があります。汚染物質の種類によってレーザーエネルギーに対する反応が異なるため、パラメータを適切に設定する必要があります。

- 洗浄の目的:レーザー洗浄の目的は、表面の汚染物質を完全に除去することなのか、それとも後続のスプレー、電気めっき、溶接の密着性を向上させるための表面粗化のみを行うのかを明確にする必要があります。目的の違いによって、パルスエネルギーや走査速度などのパラメータの値の範囲が決まります。

正確なニーズ評価は、効率的で安全、かつコスト管理されたレーザー錆除去またはレーザー表面処理ソリューションを開発するための前提条件です。

適切なレーザーシステムの選択

洗浄要件を明確にした後、実際のアプリケーションシナリオに応じて適切なレーザー洗浄システムを選択する必要があります。主な基準パラメータは次のとおりです。

- レーザーの種類:現在、レーザー洗浄装置では主にパルスファイバーレーザー発生器またはNd:YAGレーザー発生器が使用されています。その中でも、パルスファイバーレーザー発生器は小型、高安定性、消耗品不要、メンテナンスコストの低さから、主流の選択肢となっています。

- 波長の選択:レーザー波長は材料の吸収特性に影響を与えます。1064nmの近赤外線波長は産業界で一般的に使用されており、高いエネルギー密度と材料への適応性を考慮すると、金属表面の汚染物質の除去に特に適しています。

- パルスエネルギーと周波数:パルスレーザーのピーク出力と周波数は、単一パルスのエネルギー密度を決定します。基板への熱損傷を避けるため、汚染層の厚さ、洗浄速度、および基板の耐熱性に応じて設定する必要があります。

- 出力範囲:清掃作業の強度に応じて、異なる出力のレーザージェネレータを選択してください。一般的なレーザーの出力範囲は、 レーザー洗浄機 は100W~2000です。汚染がひどい場合や広い範囲を清掃する必要がある場合は、効率を上げるために、より高い出力の機器(500W以上など)を選択できます。

適切な選択は、洗浄効率に影響を与えるだけでなく、装置の耐用年数と長期にわたる安定した稼働能力にも直接関係します。これは、レーザー洗浄の品質を確保するための中核的なステップです。

早期の計画と準備は、レーザー洗浄システムを成功させるための前提条件であるだけでなく、装置の動作安定性、洗浄品質の制御性、そして作業者の安全性にも直接関係しています。洗浄ニーズを科学的に評価し、適切なレーザー発生器の構成とパラメータの組み合わせを選択することで、ユーザーはパルスレーザー洗浄技術の潜在能力を最大限に引き出し、生産効率を向上させ、真のグリーン洗浄とインテリジェント製造を実現することができます。

レーザー洗浄機の設置

洗浄ニーズの評価と機器選定が完了したら、次のステップはレーザー洗浄システムを現場に設置し、デバッグすることです。この作業段階は、機器がスムーズに稼働するかどうかだけでなく、その後の洗浄効率と安全性にも直接影響します。科学的かつ標準化された設置と校正は、レーザー錆除去装置が適切な洗浄能力とシステムの安定性を実現するのに役立ちます。

機械の設置

レーザー洗浄装置の設置プロセスでは、動作環境の適応性と安全性を十分に考慮する必要があります。

- 設置場所の準備: 装置の設置場所として、清潔で乾燥しており、換気が良好な工業プラントを選択し、装置本体、制御システム、および操作チャネルに十分なスペースを確保して、過熱、ほこりの蓄積、およびレーザー洗浄システムの安定した動作に影響を与えるその他の要因を回避します。

- 電源構成:レーザー発生器、制御盤、チラーの電力要件に応じて、適切な産業用電源(通常は220Vまたは380V)を構成し、電圧変動による機器の異常を回避するために電圧を安定させる必要があります。電圧安定装置と専用の接地保護装置を装備することをお勧めします。

- 冷却システムの設置: 高出力パルスレーザー発生器は連続作業中に大量の熱を発生するため、レーザー発生器の温度を安全な範囲内に保ち、レーザーモジュールの耐用年数を延ばすために、効率的な産業用チラーを設置する必要があります。

- 換気と排煙システム:レーザー洗浄作業中は煙、臭気、微粒子が発生するため、専門的な排煙システムまたは産業用燻煙装置を設置する必要があります。良好な排煙効果を確保することは、作業環境の改善だけでなく、環境保護規制の遵守にもつながります。

アライメントとキャリブレーション

基本的なハードウェアのインストールが完了したら、一貫した安全な洗浄結果を確保するために、レーザー システムを正確に調整する必要があります。

- レーザービームの位置合わせ: 位置決め装置または参照テンプレートを使用して、レーザービームを洗浄するワークピースの表面に正確に位置合わせし、スポットの位置と角度を安定させ、洗浄領域の不均一や基板の損傷を引き起こすオフセットを回避します。

- レーザーパラメータのキャリブレーション: 材料の特性と汚染物質の特性に応じて、レーザー出力、パルス周波数、スキャン速度、パルス幅などの主要なパラメータを調整し、さまざまな洗浄タスクの要件に合わせて効率を向上させ、過熱を回避します。

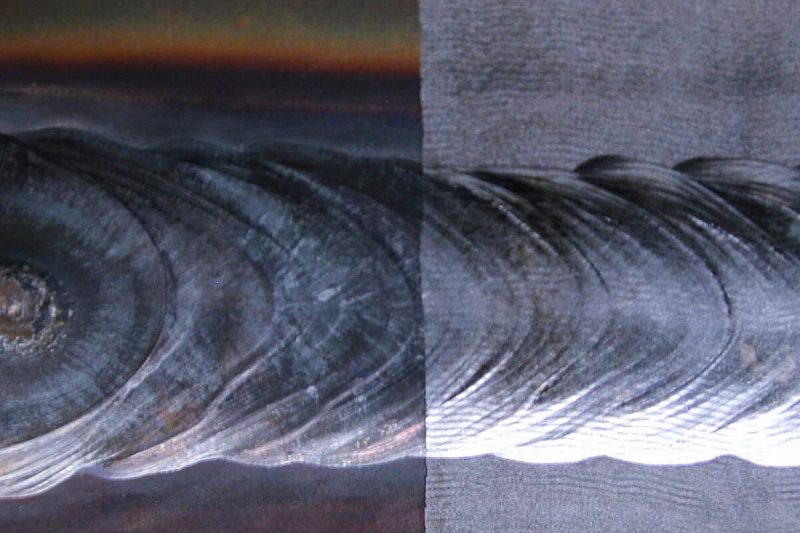

- 試運転:バッチ洗浄の前にサンプルテストを実施することをお勧めします。洗浄効果、表面変化、熱影響部を観察し、パラメータをさらに微調整することで、パルスレーザー洗浄プロセスの安定性と制御性を確保します。

レーザー洗浄装置の設置と試運転を科学的かつ標準化された方法で完了することで、装置全体の稼働効率が向上するだけでなく、装置寿命も大幅に延長し、メンテナンス頻度も低減できます。特に大量生産や長期連続作業といった産業用途においては、適切な初期設定がレーザー洗浄の品質と安定性を確保するための重要なステップとなります。

レーザーパラメータの最適化

レーザー洗浄システムを設置し、基本的なデバッグが完了したら、レーザープロセスパラメータをさらに最適化することが重要です。各種レーザーパラメータを適切に設定することで、汚染物質の除去効率を向上させるだけでなく、基板表面の保護を最大限に高め、熱による損傷や過剰処理を回避できます。特に、多様な材料と複雑な汚染物質が共存する産業用途においては、パラメータ制御能力がレーザー洗浄システムの適応性と安定性を左右します。最良の洗浄効果を得るには、以下のコアパラメータに重点を置くことをお勧めします。

パルス持続時間

パルス幅はレーザーと材料の作用時間に直接影響し、洗浄精度と熱拡散範囲を決定する重要な要素です。ナノ秒やピコ秒といった短いパルス幅は「冷間加工」効果を実現しやすく、高精度が求められる表面処理に適しており、基板の熱影響部を縮小します。一方、長いパルス幅は、厚く重度の汚染物質を効率的に除去するのに最適です。

パルスエネルギー

パルスエネルギーが高いほど、単位レーザー作用による剥離力が強くなり、汚染層と基板間の結合力を効果的に破壊できます。ただし、基板の溶融やアブレーションを防ぐため、安全な範囲内で制御する必要があります。通常、汚染層の厚さ、接着強度、基板の熱感受性に応じて段階的に調整する必要があります。

繰り返し率

レーザーの繰り返し周波数は、単位時間あたりのレーザーパルス数を決定し、洗浄効率と熱蓄積を制御します。繰り返し周波数が高いほど処理速度は速くなりますが、パルスエネルギーが適切に調整されていないと、過度の熱蓄積や表面の変色などの問題が発生する可能性があります。周波数とエネルギーの総合的なバランスが、効率的で安定した洗浄を実現する鍵となります。

ビームプロファイルと焦点スポット

レーザーのビーム形状と焦点位置は、単位面積あたりのエネルギー密度に直接影響します。適切な焦点制御は、エネルギーを汚染層に集中させ、洗浄効果を高めます。通常、均一なエネルギー分布を持つガウスビームまたはトップハットスポット設計が採用され、オートフォーカス機能と組み合わせることで、より高い一貫性と洗浄度を実現します。

一般的に、レーザー洗浄システムの最終的な性能は、装置自体のハードウェア構成だけでなく、パラメータのデバッグとプロセス最適化機能の専門性にも左右されます。パルス幅、エネルギー、周波数、スポット制御といったコアパラメータを科学的に設定することで、洗浄効率を大幅に向上させ、材料損傷率を低減し、より複雑な洗浄シナリオにも対応できるようになります。

セキュリティプロトコル

レーザー洗浄機の使用中、作業環境と作業員の安全を確保することは、装置の安定稼働と生産コンプライアンスの基本的な前提条件です。レーザー発生器自体は高エネルギーで高集光性を有しており、洗浄工程中に有害な煙や粒子が発生する可能性があるため、完全な保護機構が欠如していると、作業員の健康や周囲環境に潜在的なリスクをもたらす可能性があります。したがって、レーザー洗浄システムを導入する際には、企業は体系的な安全プロトコルを網羅的に導入する必要があります。

レーザー安全対策

レーザー放射が人体に害を及ぼすのを防ぐために、次のようなレーザー保護戦略が推奨されます。

- レーザーゴーグルを着用する: 作業者は、レーザーの直接光または反射光によって目が損傷されないように、1064nm 波長の OD レベル ゴーグルなど、レーザー波長の要件を満たすゴーグルを装着する必要があります。

- 安全インターロック装置の設定:レーザー発生装置と作業エリアにインターロックシステムを設置します。防護扉が閉まっていない場合、または異常な人物がエリア内に侵入した場合、誤操作や誤作動を防止するため、システムは自動的にレーザー出力を遮断する必要があります。

- 警告標識を設置する: 作業エリア内の目立つ場所に「レーザー操作エリア」や「ゴーグルを着用してください」などの目立つ標識を掲示し、そのエリアに入るすべての人に保護に注意するよう促します。

煙と粒子の制御

レーザー洗浄工程では、汚染物質が蒸発し、微粒子や煙が発生します。適切なタイミングで除去しないと、作業者の呼吸器系や装置の構造に損傷を与える可能性があります。

- 排煙装置を設置する: PM2.5 粒子、オイルミスト、有機ガスなどを効率的にろ過し、空気の清浄度が産業安全基準を満たすようにします。

- 換気システムが妨げられていないことを確認してください。特に密閉された空間や狭い空間で作業する場合は、工業用排気ファンまたは負圧換気装置を装備して、良好な空気の流れと排気経路を維持し、汚染物質が装置の表面に堆積したり、作業領域に逆流したりしないようにする必要があります。

トレーニングと教育

ハードウェアの保護対策が完璧であっても、人員による操作の標準化は安全な操作を保証する上で重要です。そのため、定期的なトレーニングシステムを確立する必要があります。

- レーザー安全研修:レーザーの危険性の原理、緊急時の対応手順、個人用保護具の使用方法などを含み、従業員の安全意識を高めます。

- 操作トレーニング: オペレーターがレーザー洗浄機の正しい起動、シャットダウン、パラメータ調整、トラブルシューティングなどの基本的なスキルを習得できるようにします。

- メンテナンストレーニング:光路検査、フィルターエレメント交換、冷却システムのメンテナンスなど、機器の日常メンテナンスプロセスを習得できるように関係技術者をトレーニングし、機器の長期にわたる安定した動作を確保します。

総じて、レーザー洗浄技術は高い効率性と環境保護の利点をもたらす一方で、使用時の安全性に対する要求も高くなっています。企業は、安全協定をプロジェクト立ち上げの中核に据え、発生源リスク評価、設備選定、人材育成、環境保護に至るまで、業界基準を満たす安全システムを構築する必要があります。

定期的なメンテナンスとトラブルシューティング

レーザー洗浄機の継続的、効率的、かつ安定した稼働を確保するためには、体系的な日常メンテナンス体制とトラブルシューティングプロセスを確立する必要があります。レーザーシステムは非接触加工装置ですが、レーザー発生装置、光学系、冷却システムといったコアコンポーネントは、長期稼働において環境や負荷といった複数の要因の影響を受けます。定期的なメンテナンスを行わないと、洗浄効果、レーザー出力、さらには装置の耐用年数に直接影響を及ぼします。

定期メンテナンス項目

機器の使用頻度に応じて、週ごと、月ごと、四半期ごとなど、異なる期間のメンテナンス計画を作成し、次の項目を重点的にチェックすることをお勧めします。

- レーザー ヘッドと光学レンズのクリーニング: ほこりや油によるレーザーの発散、出力の低下、ミラーの摩耗を防ぐために、ほこりのない綿棒と特殊なレンズ洗浄液を使用して、保護レンズと集束レンズを定期的に拭いてください。

- 冷却システムの状態確認:工業用チラーの冷却能力が正常かどうか、水路が閉塞されていないかどうか、水温がレーザー発生装置の推奨範囲内に保たれているかどうかを毎日確認してください。定期的に純冷却水を交換し、水タンクフィルターを清掃することで、スケールの蓄積を防ぎ、熱伝導効率を低下させないようにします。

- 消耗部品の交換:老朽化したレーザー光ファイバー、電源ケーブル、ダストカバー、保護レンズなどを定期的に交換します。特に、高負荷状態または長期連続運転の機器の場合は、消耗品のライフサイクルに十分注意してください。

一般的なトラブルシューティング

レーザー洗浄装置が異常動作をした場合、迅速な復旧を確実にするために、現象に基づいて体系的な調査を実施する必要があります。

- レーザー出力の変動:レーザー発生器の放熱不良、電源電圧の不安定さ、または光路の汚れが原因であることが多いです。冷却システムの水温、電源配線の堅牢性、光路の閉塞、レンズの汚れなどを確認してください。

- ビームの偏向または異常なクリーニング軌跡:通常、光学レンズの緩み、設置の傾き、またはレーザーヘッドの内部構造の偏向が原因です。必要に応じて、レンズを再ロックして光路を再調整するか、フォーカス部品を交換することをお勧めします。

- 煙のろ過が異常な場合や排気が弱い場合は、フィルターの目詰まりやファンの損傷が原因の可能性があります。煙清浄機のフィルターの飽和状態を適時確認し、必要に応じて高効率フィルターを交換してください。また、排気ダクトが詰まっていないこと、ファンが正常に作動していることを確認してください。

定期的なメンテナンスと標準化されたトラブルシューティングプロセスを通じて、ユーザーは機器の故障率を大幅に削減し、機械全体の耐用年数を延ばすだけでなく、洗浄作業の継続性と一貫性を確保し、生産中断のリスクを軽減し、全体的な生産能力を向上させることができます。

詳細設定の注意事項

インテリジェント製造と産業オートメーションの発展に伴い、レーザー洗浄装置の応用は、手動操作や単純な洗浄シナリオに限定されず、自動化、インテリジェント化、追跡可能性が高まっています。特に自動車製造、精密金型、航空宇宙などのハイエンド製造分野において、レーザー洗浄システムの高度な構成機能と自動化された統合性能は、生産ラインの効率向上、人件費の削減、洗浄の一貫性確保の鍵となっています。

自動化システムとのインターフェース

現代のレーザー洗浄装置は、一般的に、通信インターフェース(EtherCAT、Profinet、Modbusなど)を介してロボットシステム、PLC制御システム、ビジュアルポジショニングシステムなどに接続するなど、さまざまな産業オートメーションプラットフォームとの統合をサポートしています。これにより、以下のことが可能になります。

- ロボット支援レーザー洗浄:ロボットアームが洗浄ヘッドを精密に駆動し、大量の複雑な曲面の自動洗浄を実現します。

- トラック制御とスキャンヘッドリンケージ:多軸リンケージプラットフォームまたは自動スライドレールにより、レーザースキャンパスが制御され、大型ワークピースの効率的かつ連続的なクリーニングを実現します。

- リモートトリガーおよび安全インターロック機構: 操作上の安全性と設備の安定性を確保し、自動浸水防止および異常停止機構をサポートします。

データの記録と分析

ハイエンドのレーザー洗浄システムには通常、産業グレードのデータ記録モジュールが装備されており、電力、周波数、パルス幅、軌跡時間など、各洗浄操作のコアパラメータを記録して、後の分析や品質トレーサビリティを容易にします。

- 洗浄パラメータのアーカイブ:ワークピースの各バッチに対応する洗浄データが自動的に保存され、各時点の洗浄状況を追跡できます。

- 品質分析: 洗浄効果の検出 (画像認識やセンサー フィードバックなど) と組み合わせて、さまざまな材料とパラメータの組み合わせのデータベースを形成し、プロセスの最適化を支援します。

- リモート診断とシステムアップグレード: クラウド プラットフォームまたは産業用サーバーを通じて、リモート ソフトウェア アップグレードと障害診断がサポートされ、アフターサービス対応の効率が向上します。

カスタマイズされたソリューション

レーザー洗浄システムは、顧客の特別な洗浄ニーズに応じて、専用の固定具システム、回転プラットフォーム、ローラーコンベアライン、自動ロードおよびアンロードシステムなどを使用して柔軟にカスタマイズできます。

- 特殊な固定具設計:固定効率が向上し、レーザービームが洗浄領域を安定してカバーできるようになります。

- 産業シナリオにおいてマルチステーションの連続操作を実現するための自動組立ラインとのドッキングなどのバッチ自動処理。

- 柔軟なプロセス調整: システムはマルチタスク プロセス パラメータのプリセットをサポートしており、さまざまなクリーニング タスク間の迅速な切り替えを可能にします。

高度な設定と自動化された統合により、レーザー洗浄装置はもはや独立したツールではなく、インテリジェント生産ラインの重要な一部となります。生産リズムと洗浄の一貫性を向上させるだけでなく、企業が持続可能で柔軟性が高く、高水準のインテリジェント製造システムを構築するのに役立ちます。

要約する

優れた性能と安定した動作を備えたパルスレーザー洗浄機の卓越したパフォーマンスは、高品質のレーザー発生器本体だけでなく、設置から適用まで、システム全体の科学的な計画と合理的な構成に大きく依存します。複雑な金属錆の洗浄、酸化皮膜の剥離、高精度な金型表面処理など、効率的で安全かつ制御可能な洗浄効果を実現するには、すべてのプロセスステップを厳密に実行することが不可欠です。

洗浄条件の初期評価(材料の種類、汚染物質の特性、洗浄対象を含む)から、適切なレーザー発生器の種類と出力パラメータの選択、適切な冷却システムと排気浄化装置のマッチング、そして後工程のレーザービーム調整、パラメータのデバッグ、システムキャリブレーション、安全保護など、各要素が装置の作業効率、洗浄精度、耐用年数に直接影響します。科学的な設定プロセスは、洗浄の一貫性を向上させるだけでなく、運用コストとメンテナンス頻度を大幅に削減し、企業の長期的かつ効率的な運用を確保するための鍵となります。

レーザー ソリューションを入手する

真に高性能でインテリジェント、かつ適応性の高いレーザー表面処理ソリューションをお探しなら、 AccTek レーザー 最適な選択肢となるでしょう。当社は、世界中のお客様に、様々な業界と用途に対応するパルスレーザー洗浄システムを提供することに尽力しています。50Wから500Wまでの幅広い出力レベルに対応し、軽度の汚れの洗浄から重度の汚染・錆の除去まで、あらゆる条件のアプリケーションに対応します。さらに、当社はプロセス全体のカスタマイズサービスも提供しており、ワークの形状、洗浄ニーズ、生産ライン環境に合わせて、専用の治具、自動化システム、操作インターフェースを柔軟に構成できます。

さらに、経験豊富な技術エンジニアリングチームを擁し、お客様に1対1の販売前状態評価、遠隔設置ガイダンス、操作トレーニング、継続的な技術サポートを提供して、機器の使用段階のあらゆる段階で、機器をスムーズかつ効率的に、そして安心してご利用いただけるよう努めています。当社をお選びいただくことは、専門性、効率性、そして長期的な価値を選択することを意味します。ようこそ お問い合わせ 無料のテスト ソリューションやカスタマイズされたコンサルティング アドバイスをご利用ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する