ビーム伝送システムはレーザー溶接機の効率にどのような影響を与えますか?

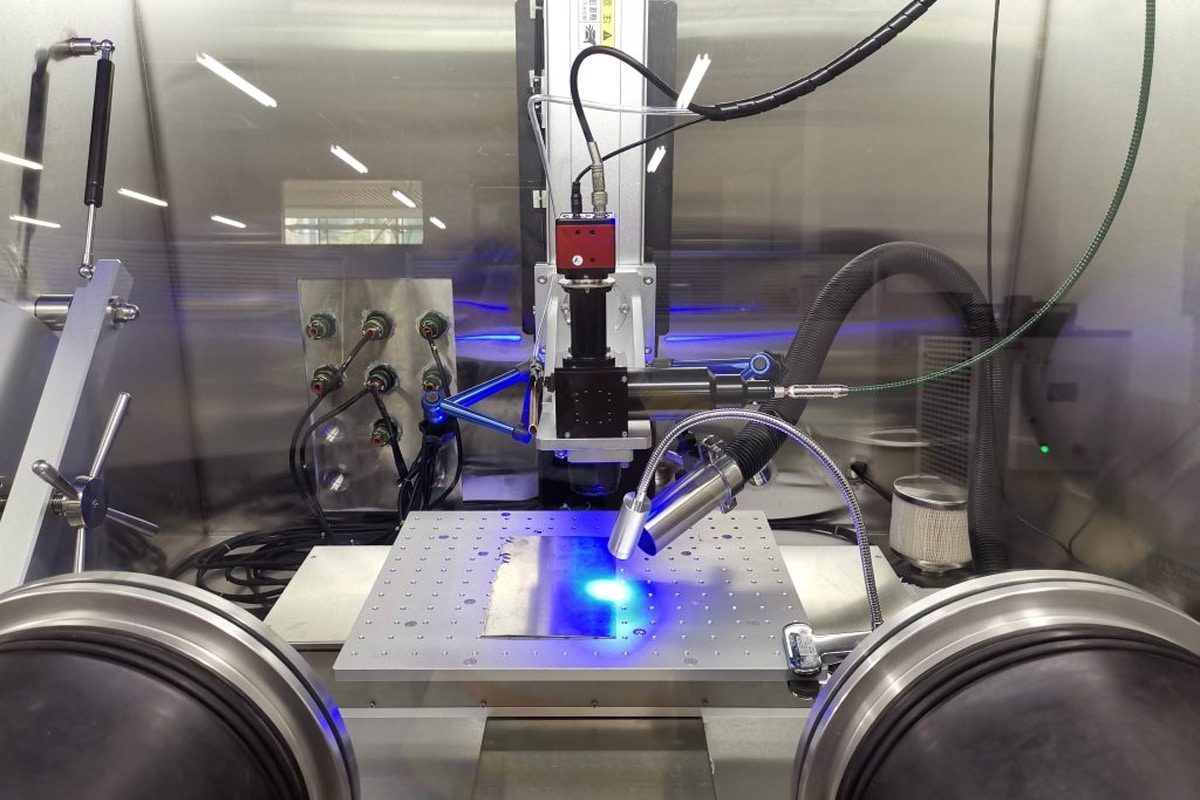

現代の製造業において、レーザー溶接機の効率は、レーザー光源の種類(ファイバー、CO2、超高速レーザーなど)と出力だけでなく、ビーム伝送システムとも密接に関係しています。このシステムは、光ファイバー、反射鏡、集光レンズ、溶接ヘッドなどのコアコンポーネントで構成されており、その伝送効率はレーザービームの品質、集光精度、エネルギー安定性に直接影響します。高品質のビーム伝送コンポーネントは、エネルギー損失とスポットオフセットを低減し、溶接と切断における高精度な溶接品質と溶接速度の一貫性を高め、熱影響部(HAZ)と欠陥率を低減します。

適切に設計されたビーム伝送システムは、高反射ミラーやファイバーモード伝送による効率的な衝突など、産業環境の安全性と安定性も考慮する必要があります。また、自動光結合、遠隔監視、AIフォーカス最適化などの閉光路や自動フォーカス機構を採用することで、溶接時の振動や温度変化などの干渉に対処し、継続的な動作信頼性を確保する必要があります。したがって、市場志向の高精度レーザー装着機にとって、ビーム伝送システムは縁の下の力持ちであり、効率的で安定した、メンテナンスコストの低い運用を保証する重要な鍵となります。

目次

ビームデリバリーシステムの理解

現代の製造業において、ビーム伝送システムは、レーザー光を生産源から溶接点まで効率的かつ正確に伝送するための重要な中核です。通常、光ファイバーまたは反射鏡、集光レンズ、保護窓、溶接ヘッドなどで構成されます。安定した高精度溶接を実現するには、エネルギー損失を低く抑え、ビーム品質を確保する必要があります。高品質の光ファイバー伝送や高反射率ミラーと精密なアライメントを組み合わせることで、スポットオフセットと損失を最小限に抑え、高精度レーザー溶接機がさまざまな材料(ステンレス鋼、炭素鋼、アルミニウム合金など)で一貫した溶接深度と溶接品質を維持できるようにします。

さらに、適切に設計されたビーム伝送システムは、産業用途における信頼性とメンテナンスの容易さも考慮する必要があります。そのため、コスト効率を追求するお客様にとって、ビーム伝送システムはレーザー溶接機の性能を左右する原動力となります。優れた設計とメンテナンスは、溶接精度、生産効率、そして装置の信頼性を直接左右します。より安定的で効率的な溶接を実現するためには、ビーム伝送部品の選定、調整方法、そして日常的なメンテナンス仕様に重点を置く必要があります。

ビーム伝送システムの主要コンポーネント

高精度レーザー溶接機では、ビーム伝送システムのすべてのコンポーネントが重要であり、溶接品質、効率、安定性を直接左右します。以下は、4つのコアコンポーネントの分析です。

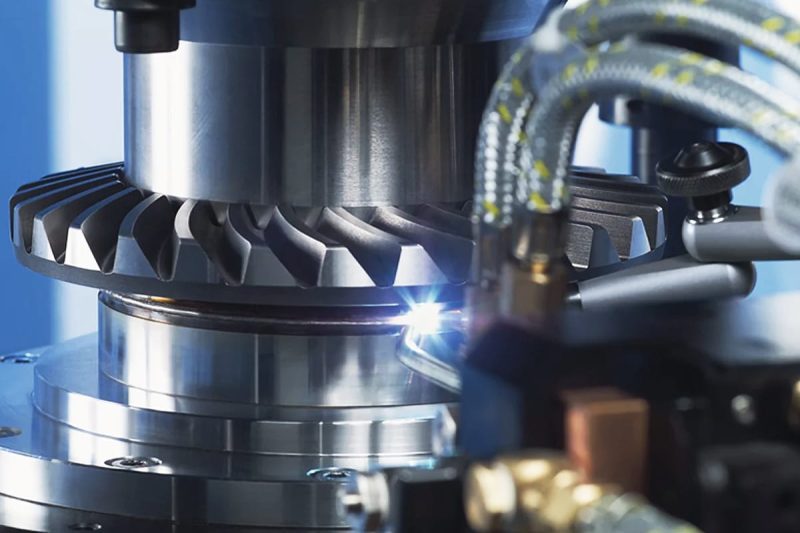

光ファイバー:光ファイバーは、レーザー光源から溶接ヘッドへのレーザー伝送を担い、最大伝送出力を決定します。高品質の光ファイバー(自己冷却、低モード散乱、標準QBHコネクタなど)は、減衰を大幅に低減し、全体的な効率と安定性を向上させます。特に、数キロワット級の高出力ファイバーレーザー溶接システムでは、光ファイバーの性能がシステム寿命とメンテナンス頻度に直接影響します。

ビームエキスパンダー:ビームエキスパンダーは、ビーム径と発散角を制御するために使用され、屈折型または反射型(ガリレオ式、カセグレン式など)があります。スポット拡散を低減し、焦点精度を向上させ、溶接精度を向上させることができます。反射型ビームエキスパンダーは、色収差や球面収差を回避することができ、UV/IR/超高速レーザーシステムに適しています。

ミラーとリフレクター:これらの光学機器はビーム経路のステアリングを行い、反射損失を低減しビーム品質の一貫性を維持するために、高反射率コーティング(金属または銀フィルムなど)を施す必要があります。高出力システムでは、レンズの損傷を防ぎ、高安定性の溶接ヘッド設計を実現するために、反射集光レンズ(放物面レンズまたは軸外レンズ)も使用されます。

ノズルとフォーカスヘッド:フォーカスヘッドはビームを集束し、溶接焦点を制御します。これは、溶接の溶け込み深さと溶接品質を決定する重要なコンポーネントです。高効率のフォーカスヘッドは、多くの場合オートフォーカス機能を備えており、ノズルからシールドガスを供給することで、酸化やスパッタを効果的に防止し、溶接の安定性を向上させます。

ビームデリバリーシステムのコアコンポーネントは、安定した高精度のビームデリバリーシステムを実現するために連携して機能します。高品質の光ファイバー、高精度ビームエキスパンダー、高出力耐性リフレクター、高性能フォーカスヘッドが連携して、溶接精度、溶け込み深さ、システムの安定性を確保します。慎重な設計と選定により、システムの運用効率を大幅に向上させるだけでなく、 ファイバーレーザー溶接機 メーカーがメンテナンスコストを削減し、コスト効率の高い出力を実現するのにも役立ちます。

ビーム照射効率に影響を与える主な要因

高性能レーザー溶接機において、ビーム伝送効率は溶接品質と生産安定性を決定づける中核的な指標です。これはシステム設計だけでなく、日常の運用・保守にも大きく関係します。以下の4つの要因がビーム伝送性能と溶接結果に総合的に影響を及ぼします。

ビーム品質(M2)

M2値が小さいほど、ビームは理想的なガウスモードに近づき、エネルギー密度と集光能力が高くなります。研究によると、M2値を11.6から1.25に下げると、溶接速度が約5.5倍、溶接安定性(CPK)が2.3倍向上し、全体的な溶接効率が向上することが示されています。これは、アルミニウム合金や炭素鋼などの材料におけるレーザービーム溶接の溶け込みとスループットを直接最適化します。

電力損失

伝送経路における小さな損失が蓄積され、増幅されて出力電力の低下を引き起こす可能性があります。主な原因としては、以下のものが挙げられます。

- ファイバーの曲げとモード不整合

- 鏡/反射鏡の表面の汚れまたはコーティングの劣化

- 閉光路障害

わずか1~2%のエネルギー損失でも、溶接の安定性と生産能力に影響を与えます。したがって、低損失の光路の実現と定期的なメンテナンスは、安定した出力を確保するための基礎となります。

システムの安定性

光路の偏心や機械振動による焦点ずれは、溶接位置や溶接深度のずれを引き起こし、機械のダウンタイムやスクラップ率の増加、そしてOEE(総合設備効率)の低下につながります。インテリジェントな光路調整と機械プラットフォーム設計により、システムの安定性を大幅に向上させることができます。

メンテナンス要件

メンテナンスの頻度と戦略は、伝送効率に直接影響します。これには以下が含まれますが、これらに限定されません。

- 光ファイバー インターフェイスまたは集束レンズをクリーニングします。

- 保護窓コーティングミラーを交換してください。

- 防塵と定期的な校正

適切なメンテナンスにより、ビーム効率を高いレベルに維持し、予定外のメンテナンスやエネルギー損失を削減します。

ビーム伝送システムでは、ビーム伝送の効率とレーザー溶接機の全体的な性能向上を左右する4つの主要な要素が共同で決定します。第一に、優れたビーム品質(ビーム品質、M2、BPP)により、レーザーの焦点をより正確に合わせることができ、溶接速度と溶接精度が向上します。第二に、低損失の光路設計とミラーコーティングにより、電力損失を最小限に抑え、安定したエネルギー出力を確保できます。第三に、信頼性の高いシステム安定性により、焦点オフセットや機械振動によるダウンタイムや溶接エラーを回避できます。最後に、標準化されたメンテナンス管理(ファイバーインターフェース、ミラー、保護ウィンドウの定期的な清掃など)により、長期にわたる安定した動作が確保され、故障率が低下します。これらのリンクを全体的に最適化することで、溶接精度と生産性が大幅に向上するだけでなく、メンテナンスコストが削減され、レーザー溶接機への投資収益率が向上します。

ビーム供給システムが溶接効率に及ぼす具体的な影響

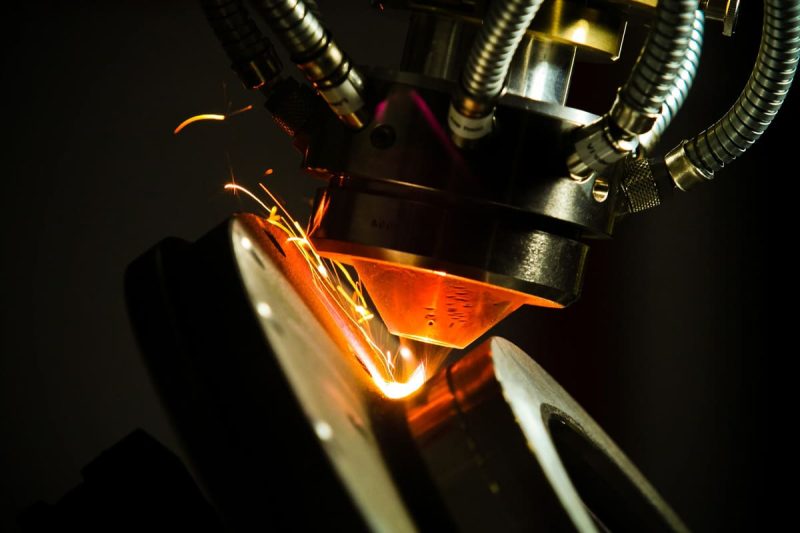

高性能レーザー溶接機において、ビーム伝送システムはレーザーを伝送するだけでなく、溶接効率と製品品質を決定づける中核的な役割を果たします。以下は、4つの主要な要素の詳細な分析です。

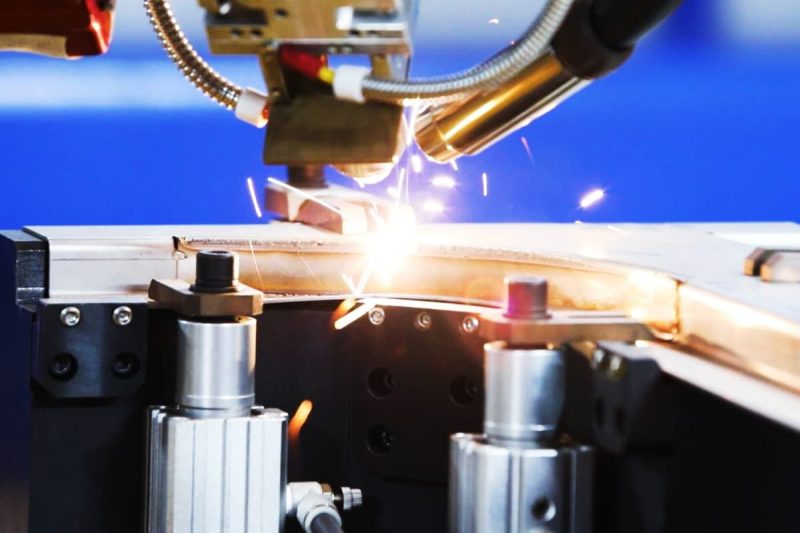

溶接速度:高品質のビーム伝送システムは効率的なエネルギー伝達を維持し、レーザーによる溶接作業をより短時間で完了させます。例えば、ビーム伝送性能を向上させることで、シーム移動速度が加速され、サイクルタイムが大幅に短縮され、生産効率が大幅に向上します。

精度と精密さ:優れたビーム品質(低M2、高BPP)により、微細溶接や精密部品加工をサポートします。実用アプリケーションでは、スポットサイズを0.2mm未満に制御できるため、溶接形状と表面品質に対する要求が極めて高い航空宇宙産業や医療産業などで広く利用されています。

材料利用率:精密な集束と安定したエネルギー出力により、熱影響部(HAZ)が縮小し、材料の変形と熱損失が低減します。これにより、スクラップ率が低下するだけでなく、材料コストが削減され、製造の持続可能性が向上します。

設備全体の効率:効率的なビーム供給は、システムのダウンタイムと溶接エラー率を削減するだけでなく、装置の時間当たりスループットを向上させます。したがって、ビーム供給システムの最適化は、高いOEEと生産継続性を実現するための重要な対策です。

ビーム伝送システムにおける伝送効率、ビーム品質、安定性、メンテナンス仕様を最適化することで、溶接速度の高速化、精度の向上、材料ロスの低減、そして機器の信頼性向上を実現します。購入者にとっては、レーザー溶接機の購入において、より競争力のある費用対効果と高い運用収益性を実現できます。

ビーム伝送システムを最適化することで効率を向上させるための提案

高性能レーザー溶接機において、ビーム伝送システムは溶接品質と生産効率を直接的に左右します。このシステムを最適化することで、溶接速度、精度、安定性を向上させるだけでなく、エネルギー消費量とメンテナンスコストを削減し、投資家にとってより高い投資収益率をもたらすことができます。そこで本セクションでは、「アライメントとキャリブレーション」、「品質管理」、「高度な機能アップグレード」の3つの側面から、具体的な最適化策を詳細に解説します。

アライメントとキャリブレーション

光路調整は、効率的な伝送を確保するための最初のステップです。赤色光キャリブレータ(または低出力可視光レーザーポインタ)を定期的に使用して、ファイバー出力、コリメートレンズ、フォーカスヘッドなどのコアコンポーネントを調整することで、スポットオフセットやフォーカスドリフトを回避し、溶接の安定性と再現性を向上させることができます。

- 校正プロセスと頻度:機器の初回設置後、大規模修理後、毎月、または各生産バッチの前に、光路調整チェックを実施することをお勧めします。ビームアナライザを使用してスポット形状を監視し、M2やBPPなどのパラメータが設計範囲内であることを確認します。また、パワーメータを使用して伝送前後のパワー差を測定し、損失が許容範囲内であることを確認します。

- ツールと方法: 高精度の自己コリメート CCD ゴニオメーターまたはレーザー アライメント テーブルを使用した自動または半自動のアライメントにより、特に振動や温度変化のある環境では小さな偏差を素早く検出し、即座に修正できるため、システムの安定性が大幅に向上します。

- 安全と記録:校正中は必ず安全規則を遵守し、レーザーを直接目視しないでください。校正データはすべて記録し、光路安定性の履歴をアーカイブ化することで、その後の傾向分析や予防保守を容易にします。

品質管理措置

厳格な品質管理がビーム伝送効率を維持するための鍵となります。

- 伝送損失のリアルタイム監視:光路の主要ノードにレーザーパワーメータを配置し、レーザーパワーの変化をリアルタイムで監視します。異常な損失(例えば、1~2%超)が検出された場合は、ファイバーの曲がり、ミラーの汚れ、コーティングの経年劣化などを速やかに確認し、溶接結果に影響を与える隠れたエネルギー損失の蓄積を回避します。

- 清掃および交換サイクル:使用環境における粉塵や飛沫の程度に応じて、ミラー、保護窓、集光ヘッドの清掃および交換計画を策定します。例えば、粉塵や飛沫の多い環境では、汚染による散乱や吸収を防ぐため、保護レンズは毎日またはシフトごとに点検する必要があります。通常の条件下では、高精度光学コーティング部品は毎週清掃し、2ヶ月ごとに交換することで、低損失の光路を維持します。

- 環境と保護:光学部品に密閉型光路キャビン、ガスパージ、ガス保護装置などの適切な保護対策を施し、浮遊粒子や溶接スラグが光路に侵入するのを防ぎます。また、ファイバーインターフェースと光学テーブルに防振処理を施し、機械的振動が光点の安定性に与える影響を軽減します。

高度な機能

成熟した最適化対策に加えて、高度なテクノロジーにより、よりスマートで安定したビーム伝送を実現できます。

- アクティブ冷却フォーカス ヘッド: 高出力で長時間の動作の場合、オプションでアクティブ水冷または空冷フォーカス ヘッドを装備して、光学コンポーネントの温度ドリフトを低減し、寿命を延ばし、長期生産中にフォーカス精度が変化しないようにすることができます。

- 自動または半自動アライメント システム (光機械アライメント システム): CCD またはセンサーに基づくオンライン アライメント システムを適用して、光路の偏差をリアルタイムで監視し、マイクロ リフレクターまたは調整機構を駆動して自動的に補正し、手動による介入を減らし、生産の継続性と一貫性を向上させます。

- リモート監視とインテリジェント診断: 統合センサーと IoT リモート監視プラットフォームは、ビーム電力、焦点位置、温度などの指標をリアルタイムで収集できます。AI アルゴリズムと組み合わせて異常な傾向を分析し、潜在的な障害を早期に警告し、リモート メンテナンスの決定をサポートし、ダウンタイムのリスクを軽減します。

- モジュラー光インターフェース: 迅速に交換可能なファイバー インターフェースと集束ヘッド モジュールの設計により、機器はさまざまなプロセス要件 (溶接からマーキングや彫刻への切り替えなど) に柔軟に適応し、機器の利用率を向上させ、マルチシナリオのアプリケーション価値を提供できます。

精密なアライメントとキャリブレーション、厳格な品質管理措置、そしてアクティブ冷却、自動アライメント、インテリジェントモニタリングなどの先進機能の導入により、ビーム伝送システムの効率と安定性を大幅に最適化し、溶接精度の向上、生産リズムの加速、エネルギー消費とメンテナンスコストの削減を実現します。高いコストパフォーマンスと信頼性を追求する投資家にとって、ビーム伝送システムの最適化に注目し、投資することは、レーザー溶接機の購入と運用において大きな利益をもたらし、長期にわたる安定した生産能力と優れた溶接品質を確保します。

要約する

高性能レーザー溶接機において、ビーム伝送システムは機械全体の効率の中核を成します。光路を最適化し、高品質のビーム品質(低M2、高エネルギー密度など)を確保し、伝送中の電力損失を低減することで、溶接速度と溶接精度を大幅に向上させることができます。例えば、高品質の光学部品と精密なアライメントにより、レーザーエネルギーを集中させて安定した溶接部を迅速に形成し、熱影響部と欠陥率を低減することで、生産の安定性と歩留まりを向上させることができます。さらに、信頼性の高いシステムの安定性と厳格な保守管理(光ファイバ、ミラー、保護窓の定期的な清掃など)により、予期せぬダウンタイムや溶接エラーを削減することができ、これはOEE(総合設備効率)の向上に不可欠です。ビーム伝送リンクにおける効率的で安定した伝送を実現することによってのみ、レーザー溶接機は様々な材料(例えば、 ステンレス鋼, アルミニウム合金、 と 炭素鋼) と複雑な労働条件があります。

投資収益率(ROI)の観点から見ると、ビーム伝送システムを最適化することで、運用コストを大幅に削減し、投資回収期間を短縮することができます。業界の事例によると、レーザー溶接システムは生産効率の向上、不良品や手戻りの削減により、18~24ヶ月で投資回収を達成できます。その重要な原動力となるのが、ビーム伝送の最適化です。例えば、エネルギー消費ロスやメンテナンスによるダウンタイムの削減は、エネルギーコストと人件費の直接的な削減につながるだけでなく、設備稼働率や生産ライン全体の生産性向上にもつながります。投資家にとって、費用対効果の高いレーザー溶接機は、効率的なビーム伝送と完璧なメンテナンスソリューションを考慮に入れるべきです。そうすることで、国際競争においてより強い市場優位性を獲得し、溶接プロジェクトに長期的な利益と運用価値をもたらすことができます。

レーザー ソリューションを入手する

コスト効率の良いものをお探しなら ファイバーレーザー溶接機 または ポータブルレーザー溶接機ステンレス鋼、炭素鋼、アルミニウム合金、その他の材料向けのカスタマイズされたレーザー溶接ソリューションが必要な場合、 AccTek レーザー ビーム伝送システムのキャリブレーション(最適なレーザー焦点とエネルギー伝達の確保)から定期メンテナンスと故障診断(システムの長期安定稼働を維持するための業界のベストプラクティスの参照)、高度なフォーカスヘッドのアップグレードとAIパラメータの最適化(深溶け込み溶接、高速溶接、マイクロ溶接など、さまざまなプロセスをサポート)、ソフトウェアとリモートモニタリングテクノロジー(オンライン診断と早期警告の実現)、オンサイト操作トレーニングとプロセステストサービスまで、あらゆるものを提供しており、高精度溶接、大容量出力、低メンテナンスコストを迅速に実現するのに役立ちます。世界中のどの市場にいても、専門的なコンサルティング、サンプルテスト、ROI評価を提供して、レーザー溶接機への投資が最大の利益を得て生産効率を向上させるのに役立ちます。詳細なプランの詳細や見積もりが必要な場合は、お気軽にお問い合わせください。 お問い合わせ!

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する