ファイバーレーザー切断機のオープンループ制御システムとクローズドループ制御システムの違い

現代の製造業では、 ファイバーレーザー切断機 高精度、高効率、低メンテナンスといった利点から、板金加工、機械製造、広告看板製造などの分野で好まれる設備となっています。こうした設備の動作精度と安定性を左右する重要な要素の一つは、制御システムの種類、すなわちオープンループ制御システムとクローズドループ制御システムです。

この記事では、定義、動作特性、適用可能なシナリオ、および 2 つの制御モードの比較の観点から、これら 2 つの制御モードの違いを詳しく分析し、ファイバー レーザー切断機を購入して使用する際に、より情報に基づいた決定を下せるよう支援します。

目次

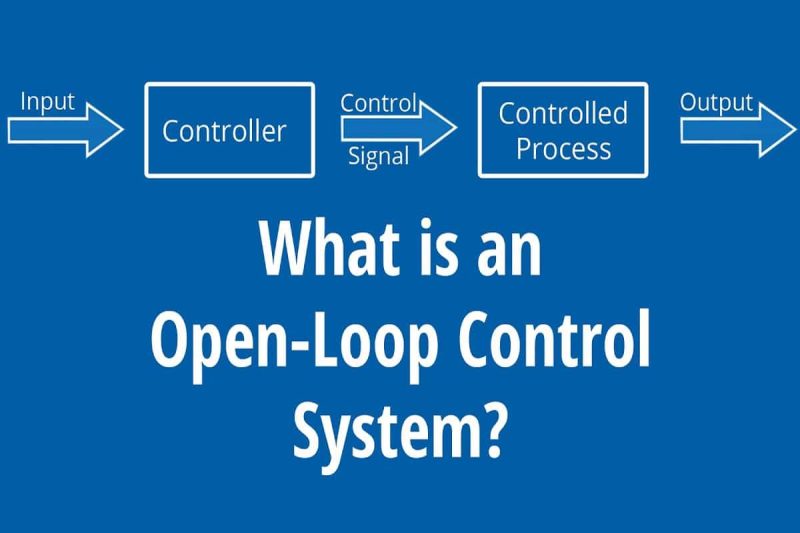

オープンループ制御システムとは何ですか?

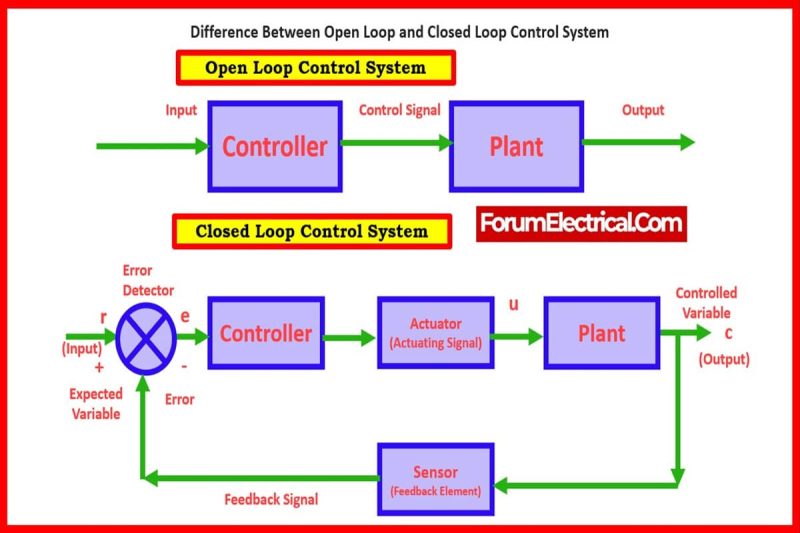

オープンループ制御システムは、産業オートメーションの初期段階において最も基本的かつ広く使用されている制御方法です。このシステムでは、コントローラは事前に設定されたプログラムまたはパラメータに従ってアクチュエータに直接制御信号を送信し、処理タスクを完了します。プロセス全体を通して、システムは実際の出力結果を検出または調整しません。つまり、実際の処理が期待どおりであるかどうかを「感知」せず、指示自体のみに頼って作業を完了します。

動作原理

ファイバーレーザー切断装置では、オープンループ制御システムがコントローラからプリセットされたデータに基づいてレーザー発生器、切断ヘッド、またはモーションプラットフォームを制御します。例えば、金属板を直線切断する場合、システムは入力された速度と経路に従って切断動作を実行しますが、レーザーの焦点位置、速度変化、またはシートのオフセットをリアルタイムで検出することはできません。気圧の変化や切断ヘッドの振動など、外部環境に外乱が発生した場合、システムは自己補正を行うことができません。

ある程度のエラーリスクはあるものの、処理パスが単純で環境が安定したシーンでは、オープンループ制御システムは高い動作効率を実現できます。

システム機能

シンプルな構造で統合が簡単: オープンループ システムには複雑なセンサーやフィードバック メカニズムが含まれていないため、構造設計が比較的シンプルで、標準機器への迅速な統合と展開が容易になります。

応答速度が速く、反復性の高いプロセスに適しています。フィードバック プロセスがないため、制御命令は直接送信され、システムは迅速に応答します。これは、生産リズムの要件が高い連続処理タスクに非常に適しています。

低コストでメンテナンスが容易: フィードバック ループがないため、ハードウェアへの投資が削減され、システム全体のコストが低くなり、その後のメンテナンスが比較的簡単になり、企業が使用しやすくなる。

アプリケーションシナリオ

オープンループ制御システムは、中・低出力のファイバーレーザー切断機や、高い加工精度を必要としないタスク、特に次のような用途で広く使用されています。

- プラスチック、アクリル、PVCシートなどの非金属材料の切断

- サイン彫刻やQRコードマーキングなど、安定したグラフィックパスを備えたシナリオ

- サンプル校正、教育デモンストレーション、手工芸品の製作などの軽負荷用途

- 単品一括カットによる金属板加工

これらのアプリケーション シナリオでは、ユーザーは、極度の精度や動的補償機能よりも、システムの経済性と操作の容易さを重視するため、オープン ループ制御システムは優れたコスト パフォーマンスを提供できます。

一般的に、ファイバーレーザー切断装置におけるオープンループ制御システムの利点は、構造がシンプルで応答が速く、経済的で実用的であることです。エラーを自動的に修正することはできませんが、生産環境が比較的安定しており、プロセスの再現性が高いアプリケーションシナリオでは、効率的に機能します。コスト管理と操作の利便性を追求するユーザーにとって、オープンループシステムは成熟した信頼性の高いソリューションです。複雑なパスや高精度な加工を必要としない加工要件であれば、オープンループシステムを選択することは賢明で費用対効果の高い選択となります。

閉ループ制御システムとは何ですか?

従来の開ループ制御とは異なり、閉ループ制御システムは「自己補正」機能を備えたインテリジェントな制御モードです。内蔵のフィードバック機構を介して動作中に加工状態データをリアルタイムで収集し、このデータに基づいて動作パラメータを動的に調整することで、実際の出力が期待目標と高い整合性を保つようにし、システムの精度、安定性、一貫性を大幅に向上させます。現代の高出力ファイバーレーザー切断機では、閉ループ制御技術が標準となり、極めて高い部品精度が求められる加工タスクに広く利用されています。

動作原理

閉ループシステムの中核は、閉ループフィードバックループにあります。このシステムは通常、以下の主要パラメータをリアルタイムで監視するために、複数の高感度センサーを備えています。

- 切断ヘッドの位置座標

- 移動速度と加速度

- レーザー出力

- 材料温度または熱影響部

- スポット径とフォーカス状態

これらのデータはリアルタイムで中央制御装置に送信されます。制御装置は現在の状態と設定された目標値を比較し、逸脱が検出されると、システムは自動的に調整を行います。例えば、

- 局所的な材料の厚さの変化に合わせて切断経路または速度を修正します

- 最高のビーム品質を維持するための自動焦点調整

- 一定の切断深さを実現するためにレーザー出力を調整する

プロセス全体は数ミリ秒以内に完了し、動的補正を感知できないほどの微小な変化を実現します。これにより、閉ループシステムは、外部干渉やプロセス変化のある環境でも、切断品質を継続的に確保し、精密な制御性能を維持することができます。

システム機能

高精度・高再現性:閉ループ制御システムのフィードバック機構により、レーザーの動きと出力を正確に制御し、ミクロンレベルの切断精度を実現します。大規模な繰り返し加工においても、一貫性と安定性を維持し、手直し率を大幅に低減します。

強力な耐干渉能力と複雑な作業条件への適応性: 環境要因 (振動や材料の不均一性など) の影響を受けやすいオープンループ システムとは異なり、クローズドループ システムはこれらの干渉によって引き起こされるエラーをリアルタイムで修正できるため、処理品質が外部の変化や変動の影響を受けないことが保証されます。

加工品質と全体効率の向上:安定した出力制御と自動補正機能により、刃先がより滑らかになり、バリが少なくなり、後加工コストを削減します。同時に、加工効率も向上し、パラメータの逸脱による中断や手直しを回避できます。

アプリケーションシナリオ

閉ループ制御システムは、インテリジェンスと高精度の利点を備えているため、特に次のような厳しい処理要件を持つ多くの業界で広く使用されています。

- 航空宇宙部品の製造: チタン合金やステンレス鋼などの高強度金属の複雑な切削には、極めて狭い許容誤差内での精密制御が必要です。

- 自動車部品および精密板金製造: 車体部品や構造部品の大量生産では、一貫性を維持することが特に重要です。

- 高出力金属レーザー切断タスク: たとえば、12kW 以上の出力を持つファイバー レーザー切断システムでは、さまざまな厚さや材料の切断要件に合わせて出力を動的に調整する必要があります。

- インテリジェントな自動化レーザー加工生産ライン: CNC システムやロボットアームと連携して動作する場合、閉ループシステムは高度な同期と適応制御を実現できます。

一般的に、閉ループ制御システムはファイバーレーザー切断機に革命的な性能向上をもたらしました。切断精度と加工の安定性を大幅に向上させるだけでなく、様々なプロセス変動に動的に適応し、ユーザーに安定的かつ効率的な生産能力を提供します。高品質な出力と長期的な持続可能な操業を追求する製造企業にとって、閉ループ制御システムの選択は、将来の発展に向けた重要な方向性であることは間違いありません。

AccTek では、高度な閉ループ制御テクノロジーを備えた高性能ファイバーレーザー切断ソリューションを提供しており、さまざまな業界のニーズに合わせてカスタマイズできるため、インテリジェントで高品質な処理のアップグレードを実現できます。

オープンループとクローズドループ:コアの違いの比較

ファイバーレーザー切断機を評価する際、制御システムの選択は機器の性能、加工品質、そして投資収益率に直接影響します。開ループ制御システムと閉ループ制御システムにはそれぞれ長所と短所があります。主要な要素を詳細に比較することで、ユーザーは技術要件、コスト予算、プロセス要件など、複数の側面から最適な制御システムを選択できます。以下では、フィードバック機構、切断精度と再現性、システムコスト、耐干渉性、適用範囲について、一つずつ詳しく説明します。

フィードバック機構

オープンループ制御システムの核心的な特徴は、「フィードバック機構がなく、一方向制御である」ことです。コントローラは、事前に設定されたプログラムに従ってレーザー切断ヘッドとモーションプラットフォームに信号を送信しますが、実際の動作結果をオンラインで監視または修正することはありません。この方法は、初期パラメータの精度と外部環境の安定性に依存しています。オフセットやプロセス変動(切断ヘッドのわずかなずれ、材料位置の微調整の必要性など)が発生すると、システムは自動的に感知して調整することができず、切断誤差が累積する可能性があります。

一方、閉ループ制御システムは「リアルタイムフィードバックと自動調整」機能を備えています。センサーは位置、速度、レーザー出力、焦点状態などの重要な情報をリアルタイムで監視し、フィードバックデータを事前に設定された目標値と比較した後、動作軌跡または出力を自動的に修正します。例えば、ファイバーレーザー切断機の切断工程中に、材料の厚さのわずかな変化や外部からの振動が検出された場合、閉ループシステムは切断経路またはレーザー強度を瞬時に調整し、期待される切断効果を維持できます。このフィードバック機構により、システムのインテリジェンスレベルが大幅に向上し、加工プロセスの安定性と信頼性が向上します。

切断精度と再現性

オープンループ制御システムにおける切断精度と再現性は、通常「一般的な精度、環境の安定性に依存」します。自動補正機構がないため、加工プロセス中に小さな誤差が蓄積される可能性があり、特に長いパスやバッチ繰り返し加工では、偏差が増幅される可能性が高くなります。したがって、オープンループシステムは、精度要件がそれほど厳しくなく、パスが比較的単純で、バッチの一貫性に対する許容度が高いシナリオに適しています。

閉ループ制御システムは、継続的なオンライン測定と調整により、「高精度かつ持続可能な一貫性」を実現します。高精度金属部品の加工、複雑な輪郭の切断、あるいは大量生産において、閉ループシステムはリアルタイムの誤差補正により、各切断結果がミクロンまたはサブミクロン単位の許容範囲を維持することを保証し、手直し率と材料廃棄率を大幅に削減し、生産効率と歩留まりを向上させます。

システムコスト

コスト投資の観点から見ると、オープンループ制御システムは、構造がシンプルで、追加のセンサーや複雑なソフトウェアアルゴリズムを必要としないため、「低コストで保守が容易」です。中小企業や予算に敏感なユーザーにとって、この方法は迅速に導入でき、初期投資を削減できます。また、メンテナンスとトラブルシューティングも比較的直感的です。しかし、その代償として、ある程度の精度と動的応答能力が犠牲になります。

閉ループ制御システムは、高精度センサー、データ収集モジュール、そしてより複雑な制御アルゴリズムを搭載する必要があるため、高価でシステム構造も複雑です。初期投資とメンテナンスコストは高額ですが、長期的な運用の観点から見ると、切断精度の向上、歩留まりの向上、手戻りの削減などにより、ハイエンドアプリケーションや大規模生産環境において、閉ループシステムはより高い総合的な経済効果をもたらすことがよくあります。したがって、予算が許す限り、品質要件が厳しいプロジェクトでは、閉ループシステムの価値はより大きくなります。

耐干渉能力

オープンループシステムは外乱への対応が弱く、外部変化への対応が困難です。周囲温度の変動、装置の振動、あるいは材料自体のわずかな凹凸などが発生すると、システムは能動的に補正することができず、切断品質が不安定になる可能性があります。特に金属切断や高出力レーザー加工においては、この不確実性がエッジバリ、切断の不連続性、寸法偏差などの問題を引き起こす可能性があります。

相対的に言えば、閉ループ制御システムは強力な耐干渉性を備えており、外部変化に動的に適応できます。材料の厚さの変動、振動干渉、スポット状態の変化など、パラメータをリアルタイムで監視・調整することで、閉ループシステムはタイムリーに反応・修正することができ、刃先の滑らかさとサイズの一貫性を維持し、複雑な作業環境下における設備の安定性と信頼性を大幅に向上させます。

適用範囲

オープンループ制御システムは、非金属材料の切断、標識彫刻、サンプル校正、あるいは安定したプロセスパスを持つ小ロット・プロジェクトなど、単純な加工タスクや低精度のシナリオに適しています。これらのアプリケーションでは、ユーザーは経済性、使いやすさ、そして設備の迅速な導入を重視するため、オープンループソリューションは優れた費用対効果を発揮します。

閉ループ制御システムは、航空宇宙部品加工、自動車構造部品の大量生産、高出力金属レーザー切断など、精度、再現性、動的応答性に対する厳しい要件が求められる高精度製造や複雑なパスの切断に適しています。これらの業界において、閉ループシステムは、厳格な許容誤差と一貫性の要件を満たす、継続的かつ安定した高品質の出力を提供します。

フィードバック機構、切断精度と再現性、システムコスト、耐干渉性、適用範囲などを詳細に比較することで、ファイバーレーザー切断機における開ループ制御システムと閉ループ制御システムの異なる位置づけと価値が明らかになります。高い加工精度を必要とせず、予算が限られており、安定したプロセスパスを持つプロジェクトであれば、開ループ制御システムはそのシンプルさ、高速性、経済性により基本的なニーズを満たすことができます。一方、より高い切断精度、歩留まり、動的適応性を追求し、多額の投資を許容できる場合、閉ループ制御システムはリアルタイムフィードバックと自動補正の利点を活かし、複雑でハイエンドなアプリケーションに適しています。

AccTek Laserのファイバーレーザー切断機製品ラインでは、お客様のニーズに合わせて、オープンループまたはクローズドループ制御のソリューションをカスタマイズし、コストと性能の最適なバランスを実現できるようサポートいたします。詳細なコンサルティングや技術サポートが必要な場合は、AccTek Laserの専門チームまでお問い合わせください。お客様のレーザー切断プロジェクトが効率的で安定した生産結果を実現できるようお手伝いいたします。

要約する

オープンループ制御システムとクローズドループ制御システムのどちらを選択するかは、加工要件、予算、品質基準によって異なります。コスト効率を重視し、ワークピースの複雑さがそれほど高くない場合は、オープンループシステムで十分です。より高い加工精度と安定性を実現したい場合は、間違いなくクローズドループシステムの方が優れた選択肢です。

で AccTek レーザーは、オープンループおよびクローズドループ構成をサポートする様々なタイプのファイバーレーザー切断機をお客様に提供し、お客様の特定のアプリケーションシナリオに基づいてカスタマイズされたソリューションを提供できます。高効率、高精度、そして優れた自動化を備えたレーザー切断装置をお探しの場合は、ぜひお問い合わせください。 お問い合わせ さらに詳しい技術サポートや見積もりの提案については、お問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する