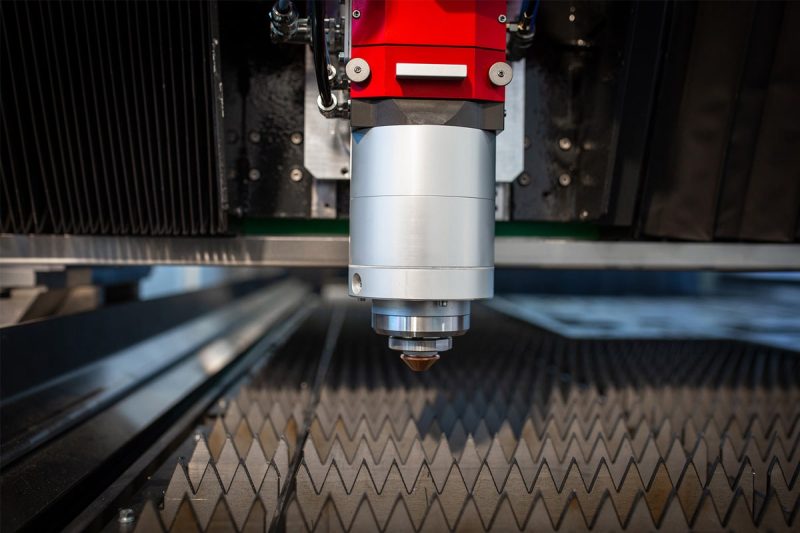

ファイバーレーザー切断機のモーションシステム

現代の金属加工分野では、, ファイバーレーザー切断機 高精度・高効率な製造には欠かせない設備となっています。機械全体の中核構造において、モーションシステムは重要な役割を果たします。モーションシステムは、カッティングヘッドのX、Y、Z軸に沿った移動経路を制御し、その性能は切断精度、切断速度、動作安定性、そして機械全体の寿命に直接影響を及ぼします。高性能なモーションシステムは、カットパターンの正確な再現を保証するだけでなく、高速でも安定した出力を維持するため、高品質の切断結果の実現と生産効率の向上に不可欠です。.

本稿では、ファイバーレーザー切断機で一般的に使用される4種類の駆動モーター(サーボモーター、ステッピングモーター、リニアモーター、ハイブリッドサーボモーター)を詳細に解説し、構造原理、制御方式、動的応答、位置決め精度、切断速度の違いを体系的に分析します。また、各種モーターの長所と短所を比較・分析し、実際の産業応用事例と組み合わせることで、読者が自身の加工ニーズに基づいて最適なモーターソリューションを科学的に選択し、機器の性能を最適化し、メンテナンスコストを削減し、将来のインテリジェント製造のアップグレードに向けた強固な基盤を築く方法を解説します。.

目次

サーボモーター

サーボモーターは、閉ループフィードバック制御を採用したモーターシステムです。通常、高解像度のエンコーダまたはレゾルバを用いて、実際の位置/速度を継続的に監視します。コントローラは、これを設定された目標値と比較し、モーターの出力を動的に調整することで、高精度な動作を維持します。サーボモーターの構造は、通常、ローター慣性が低く、トルク密度が高く、応答速度が速いという特徴があり、高性能な加工装置に最適です。.

ファイバーレーザー切断機のモーションシステムでは、特に応答速度、加速、軌道精度、再現性、複雑な曲線の切断に関して高い性能が求められる機器の場合、中高級モデルでサーボモーターが一般的に使用されます。.

切断精度への影響:サーボ システムは閉ループ制御システムであるため、切断ヘッドの移動中の位置偏差 (機械慣性、負荷変動、ラックのバックラッシュ、ガイド レールの振動などによって発生するもの) をリアルタイムで検出して調整することができ、軌道精度と再現性が大幅に向上します。.

レーザー切断中、特に曲線や複雑な形状、急速な方向転換を実行する場合、サーボモーターの高い応答速度とトルク維持能力により、慣性の変化や突然の負荷の変化に適切に対応できるため、切断エラーが低減し、切断エッジの品質が向上し、バリやギザギザのエッジが最小限に抑えられます。.

従来のオープンループシステム(フィードバックのないステッピングモータなど)と比較して、サーボモータは「ステップロス」や「ステップ脱線」がほとんど発生しません。つまり、高速移動時や高負荷時の始動・減速時における軌跡偏差を効果的に抑制し、製品の安定性と加工品質を向上させます。.

切断速度への影響:高性能サーボモーターは優れた加減速能力と高速回転時でもトルク出力を維持する能力を備えています。これにより、ファイバーレーザー切断機は動作速度の向上と動作システムのアイドルタイムの短縮を実現できます。.

加速性能の向上は、カッティングヘッドが次の位置へ移動する際の遅延の短縮を意味し、切断サイクルの短縮と単位時間あたりの加工量の増加に直接つながります。適切な軌道最適化と反転戦略と組み合わせることで、全体的な生産効率を大幅に向上させることができます。.

特に、高速軌跡切断シナリオ(曲線切断、多点反転、自動材料交換など)では、サーボモーターは高速でも安定したトルクと高い位置決め精度を維持し、切断品質と効率の両方を向上させるため、ステッピングモーターよりも有利です。.

全体的に、サーボモーターは、 レーザー切断機. サーボモーターは、閉ループ制御システムと高応答特性を備えており、切断精度と再現性を効果的に向上させるだけでなく、高速回転時でも安定したトルク出力を維持し、切断速度と軌跡の滑らかさを大幅に最適化します。高効率・高精度加工を求めるユーザーにとって、サーボ駆動システムの選択は、レーザー切断性能を向上させるための重要な手段であることは間違いありません。.

ステッピングモーター

ステッピングモーターは、オープンループ制御のモーターシステムです。その原理は、電流パルスの数と周波数を制御することで、モーターの回転角度と速度を精密に制御することです。入力パルス信号ごとにモーターシャフトが一定角度(つまり「ステップ角」)回転するため、フィードバック装置なしで高い位置決め精度を実現します。ステッピングモーターは比較的シンプルな構造で、低コスト、そして制御が容易なため、低出力から中出力のファイバーレーザー切断機やエントリーレベルのCNC切断プラットフォームで一般的なモーションドライブソリューションとなっています。.

ステッピングモーターの主な種類には、永久磁石型(PM)、リアクティブ型(VR)、ハイブリッド型(HB)があります。ハイブリッド型ステッピングモーターは最も広く使用されており、PMとVRの利点を組み合わせることで、より高いトルク密度とよりスムーズな動作を実現し、小型から中型のレーザーカッティングマシン、広告カッティングマシンなどの機器に適しています。.

切断精度への影響:ステッピングモーターはパルス数を制御することで位置制御を実現し、その位置決め精度は通常、1ステップあたり1.8°(200ステップ/回転)~0.9°(400ステップ/回転)です。ファイバーレーザー切断機において、これは薄板切断やグラフィック彫刻など、精度要件が低い用途では十分な精度であることを意味します。しかし、フィードバック制御がないため、ステッピングシステムは負荷変動、機械的な減衰、加速慣性などによって生じる「ステップ抜け」をリアルタイムで補正できません。切断ヘッドが高速移動したり、急激に加減速したりすると、モーターの位相がずれ、位置誤差が発生し、切断ラインの連続性とエッジ品質に影響を与える可能性があります。.

この問題を改善するため、現代の制御システムではマイクロステッピング技術が採用されることが多く、ステップ距離全体を複数の小さなステップ角度に分割することで、より滑らかな動作と高い分解能を実現し、振動と騒音を大幅に低減しています。しかし、ステッピングモーターは複雑な軌跡や高負荷環境において、サーボシステムに比べて安定性に劣ります。.

切断速度への影響:ステッピングモーターのトルク出力は速度の上昇とともに急激に低下するため、高速域ではトルク不足に陥りやすく、切断機の最高速度が制限されます。一般的に、ステッピングシステムの最適な動作速度範囲は300~1000rpmです。この範囲を超えると、モーターの性能が大幅に低下します。したがって、ステッピング駆動型レーザー切断機は、ステンレス製の看板、木製パネル、小型の装飾部品など、スループット要件が低い加工シナリオなど、低速から中速の切断作業に適しています。.

さらに、ステッピングモーターは応答速度が比較的遅いため、頻繁な始動・停止操作には適していません。切断経路に多くの曲線や急激な角度変化が含まれる場合、ステップ抜けを防ぐためにシステムの加速時間と減速時間を長くする必要があり、全体的な切断効率もある程度制限されます。.

ステッピングモーターは、構造のシンプルさ、制御の容易さ、そして低コストといった利点から、小型・中型ファイバーレーザー切断機において依然として重要な位置を占めています。低速・軽負荷条件下では十分な位置決め精度を提供できるため、エントリーレベルまたはミッドレンジの加工装置に適しています。しかし、高速加工、複雑な軌跡制御、そして高い再現性を必要とするアプリケーションでは、ステッピングモーターの性能限界がより顕著になります。このようなアプリケーションでは、より高い動的応答性と高精度な制御能力を実現するために、サーボシステムまたはハイブリッドサーボソリューションへのアップグレードが一般的に行われています。.

リニアモーター

リニアモーターは、機械的な伝達部品(リードスクリュー、ギア、ベルトなど)を必要とせずに直線運動を実現する駆動装置です。その動作原理は、従来の回転モーターの「拡張版」に似ています。電磁誘導によって固定子と可動子の間に直線的な推力を直接生成し、切断ヘッドまたはワークテーブルをガイドレールに沿って正確に移動させます。ファイバーレーザー切断機では、リニアモーターシステムはハイエンドの高速モデルで一般的に使用されており、特に高加速、高再現性、ゼロバックラッシュが求められる産業用途で多く使用されています。.

機械的な接触構造がないため、リニアモーターは高速応答、低摩擦、優れた動的性能、そしてメンテナンスがほぼ不要といった利点を備えています。標準的な加速度は1.5~3Gに達し、最大動作速度は200m/分を超え、位置決め精度は±0.002mmに達するため、高速レーザー切断機向けに現在利用可能な最も先進的なモーションコントロールソリューションの一つとなっています。.

切断精度への影響:リニアモーターの最大の利点は、非接触の伝達特性にあります。機械的なバックラッシュ、ギア誤差、ベルトの弾性変形がなく、真に高精度な制御を実現します。高解像度の光学式エンコーダフィードバックシステムにより、リニアモーターは変位誤差をリアルタイムで検出・補正し、レーザーカッティングヘッドの軌道をミクロンレベルで安定させます。これは、複雑な曲線、小さな穴、鋭角といった高精度なワークピースの切断において特に重要であり、切断面の滑らかさと均一性を大幅に向上させます。.

さらに、リニアモーターには機械的な摩擦部品がないため、長期運転でも摩耗がほとんど発生せず、従来のサーボモーターによく見られるバックラッシュの問題も発生しません。そのため、長期連続加工においても安定した繰り返し精度と位置決め精度を維持します。.

切断速度への影響:リニアモーターは極めて高速な応答性と加速性能を備えており、高速レーザー切断システムの中核となる動力源です。複雑な軌跡や複数セグメントの切断を行う際、リニアモーターは非常に短時間で起動・停止できるため、移行時間が大幅に短縮され、全体的な生産効率が向上します。従来のギア駆動やリードスクリュー駆動と比較して、リニア駆動は切断サイクルを30%~50%短縮でき、特に薄板の一括加工、電子部品の切断、精密金属構造物の製造に優れています。.

さらに、リニアモーターの加速と減速のプロセスはスムーズで、実質的に振動がないため、高速反転時のレーザーヘッドの慣性偏差が減少し、切断精度とエッジ品質が向上します。.

リニアモーターは、高精度、高加速、低摩耗で高い評価を得ており、ファイバーレーザー切断機にとって最高性能のモーションシステムソリューションとなっています。非接触伝送設計により、高速時でも安定した精度と一貫性を維持できるため、現代のハイエンド産業加工において欠かせない中核駆動技術となっています。コストが高く、制御システムが複雑であるにもかかわらず、リニアモーターは究極の速度と精度を求めるメーカーにとって間違いなく最適なソリューションです。.

ハイブリッドサーボモーター

ハイブリッドサーボモーターは、ステッピングモーターの高い位置決め分解能とサーボシステムのクローズドループ制御の利点を組み合わせたもので、両者の妥協点と捉えられることがよくあります。構造的には、ハイブリッドステッピングモーターの設計をベースに、モーターシャフトにエンコーダを搭載し、クローズドループ制御システムを形成しています。システムが位置誤差を検出すると、コントローラーが電流と位相を自動的に調整し、モーターの出力をリアルタイムで補正することで、サーボモーターと同様の動的応答性と高精度性能を実現します。.

ファイバーレーザー切断機において、ハイブリッドサーボモーターは、薄板切断機、低出力レーザープラットフォーム、広告制作機器など、中価格帯またはコストパフォーマンスの高いモデルで広く使用されています。その利点は、従来のステッピングモーターの「ステップロス」と「振動」の問題を大幅に改善しながら、低コストを維持できることです。.

切断精度への影響:ハイブリッドサーボモーターは、ローターの位置をリアルタイムで監視し、偏差を動的に補正する閉ループ制御システムを採用しているため、位置決め精度と再現性が大幅に向上します。実際の切断作業では、エンコーダからフィードバックされた位置情報に基づき、負荷変動、慣性偏差、機械的な緩みなどによる誤差を自動補正し、レーザー切断ヘッドの動きを滑らかにし、パスの精度を向上させます。従来のステッピングモーターと比較して、ハイブリッドサーボモーターは精度が30-50%向上し、再現性は通常±0.01mm以内に制御され、ほとんどの中精度金属加工作業に十分です。.

さらに、ハイブリッド サーボ モーターのマイクロステップ駆動技術と自己調整制御アルゴリズムにより、低速時の共振とノイズが大幅に低減され、切削刃が滑らかになり、加工中の機械的振動が低減します。.

切断速度への影響:ハイブリッドサーボモーターの動的応答速度は、従来のステッピングモーターとサーボシステムの中間に位置し、高い始動・停止加速度と安定したトルク出力を実現します。中速から高速域ではトルク曲線が緩やかに減衰するため、高速域でも有効な駆動力を維持でき、レーザー切断機はロングストローク切断や頻繁な加減速動作においてもスムーズな動作を維持できます。.

ステッピングモーターと比較したハイブリッドサーボシステムの最大の利点は、自動脱調防止機構にあります。過負荷または位相エラーが検出されると、制御システムが即座に補正を行い、完全かつ正確な切断パスを確保し、無駄や手戻りを回避します。この特性により、ハイブリッドサーボシステムは、高い生産効率と限られたコストが求められる設備ソリューションに特に適しています。ハイブリッドサーボモーターは、性能とコストの優れたバランスを実現します。.

ステッピングモーターの高分解能と制御の容易さを維持しながら、閉ループフィードバックによって精度と安定性の欠点を補うため、ミッドレンジのファイバーレーザー切断機に最適な駆動方式です。高いコスト効率と切断の安定性および精度の向上を求めるユーザーにとって、ハイブリッドサーボシステムは検討に値するモーション制御ソリューションです。.

さまざまなモーターの比較

ファイバーレーザー切断機のモーションシステムでは、サーボモーター、ステッピングモーター、リニアモーター、ハイブリッドサーボモーターがそれぞれ独自の構造特性とアプリケーションにおける位置決め特性を持っています。モーターの種類によって、切断機の速度性能、位置決め精度、システムコスト、メンテナンスの複雑さが直接左右されます。これらのモーターの違いを理解することで、企業は機器の設計や調達において、より情報に基づいた意思決定を行うことができます。.

まず、制御の観点から見ると、サーボモーターとハイブリッドサーボモーターはどちらも閉ループ制御システムに属し、モーターの位置をリアルタイムで監視し、誤差を補正することができます。一方、従来のステッピングモーターは開ループ制御であり、パルス数に基づいて移動位置を決定するため、リアルタイムのフィードバックがありません。リニアモーターも閉ループ制御ですが、直接駆動であるため、機械的なバックラッシュや伝達誤差がほとんどなく、制御精度において絶対的な優位性を持っています。.

切断精度と再現性に関して、リニアモーターはミクロンレベルの精度と極めて低い誤差で高く評価されており、ハイエンドレーザー切断機の第一選択肢となっています。サーボモーターは第二の選択肢であり、再現性は通常±0.005 mmに達し、ほとんどの産業グレードの金属加工要件を満たしています。ハイブリッドサーボモーターはサーボシステムよりも効率がわずかに劣りますが、ステッピングモーターよりもはるかに優れており、±0.01 mm以内の安定した精度を維持します。ステッピングモーターは低速および軽負荷の条件下では良好な性能を発揮しますが、高動的処理や高負荷環境では精度が影響を受けやすくなります。.

動作速度と加速度の観点から見ると、リニアモーターは最も高い動的性能を有し、加速度は通常1.5~3Gに達し、従来のモーター構造をはるかに超えます。サーボモーターは高速応答性とトルク出力に優れており、高速切削や複雑な曲線加工を必要とする機械に適しています。ハイブリッドサーボモーターは中速性能を備え、安定性とコストのバランスが取れています。一方、ステッピングモーターはトルク減衰が大きいため、一般的に低速または中速の切削装置に適しています。.

コストとシステムの複雑さの観点から、ステッピングモーターは構造がシンプルでドライバコストが低いため、エントリーレベルのレーザー切断機で広く使用されています。ハイブリッドサーボモーターは価格と性能のバランスが取れており、ミッドレンジモデルでよく使用されています。サーボモーターシステムは高価ですが、優れた精度と速度性能により、ミッドレンジからハイエンドの機器で広く使用されています。リニアモーターは、最もコストが高く、制御システムが複雑なため、究極の性能が重視される高速・高精度レーザー切断機で主に使用されています。.

メンテナンスと寿命の観点から見ると、ステッピングモータやサーボモータは、摩耗しやすい機械的な伝達構造(リードスクリュー、ギア、ベルトなど)に依存しています。一方、リニアモータは機械的な接触がないため、メンテナンスがほとんど不要で、寿命が大幅に長くなります。ハイブリッドサーボシステムにも機械部品は存在しますが、閉ループ制御によって応力の影響が軽減されるため、比較的耐久性に優れています。.

要約すれば:

- ステッピングモーターは低コスト、低速の処理装置に適しています。.

- ハイブリッドサーボモーターはコストパフォーマンスを重視するミッドレンジモデルに適しています。.

- 高精度・高速切削にはサーボモーターが主流の構成です。.

- リニアモーターは、レーザー切断機における最高レベルのモーション制御を実現します。.

様々なタイプのモーターの選択は、本質的にコスト、精度、速度のバランスによって決まります。多くの金属加工企業にとって、サーボシステムまたはハイブリッドサーボシステムは、性能と経済性の理想的な組み合わせを実現します。しかし、生産目標が高速、超高精度、または長時間連続運転である場合、リニアモーターは間違いなく最適なソリューションです。様々なモーターの特性と適用シナリオを十分に理解することで、メーカーはファイバーレーザー切断機の設計と構成において、性能の最大化と投資収益率の最適な組み合わせを実現できます。.

適切なモーターの選び方

ファイバーレーザー切断機を構成する際には、システムの性能、精度、信頼性を確保するために、適切なモータの種類を選択することが重要です。用途によって、モータ制御の精度、動的応答、負荷特性に対する要件は異なります。以下は、モータを体系的に選定するための重要な手順と評価ポイントです。

アプリケーション要件の理解

まず、レーザー切断装置の主な用途と加工対象を明確に定義します。これには、材料の種類、厚さ、切断軌跡の複雑さ、生産サイクルの要件が含まれます。例えば、薄板の高速切断や複雑な形状の加工には、通常、高加速度・高精度のサーボモーターまたはリニアモーターが必要ですが、広告看板やアクリルの切断などの軽負荷用途では、より費用対効果の高いステッピングモーターを活用できます。.

アプリケーション特性を徹底的に理解することで、選択範囲を絞り込み、選択したモーターが実際の生産ニーズを満たすことを保証できます。.

パフォーマンス仕様の定義

トルク、速度、加速度、位置決め精度といったモーターの性能指標は、機器の要件と正確に一致する必要があります。切断作業において高速での起動・停止や複雑な軌跡が頻繁に発生する場合は、より優れた動的応答性を得るために、サーボモーターまたはリニアモーターを優先することをお勧めします。.

さらに、これらのパラメータを定義すると、後続のドライバー、制御システム、および伝送メカニズムを合理的に選択するのに役立ち、システムの過負荷やパフォーマンス不足の問題を回避できます。.

環境要因を考慮する

モーターは、様々な動作環境において、温度、埃、湿度、振動などの外的要因の影響を受けます。例えば、埃や熱レベルが高い金属切削環境では、密閉性と放熱性に優れたサーボモーターまたはリニアモーターシステムを優先的に採用する必要があります。.

さらに、高温、高塵環境における機器の確実な動作を確保するには、モーターの保護等級(IP 等級)と長期安定性を考慮する必要があります。.

電力要件を計算する

モーターと駆動システムの電力は、機器全体の負荷容量とエネルギー構成に適合する必要があります。モーターの始動電流、ピーク電力、連続動作電流などのパラメータを総合的に考慮し、電力不足や過剰なエネルギー消費を回避する必要があります。.

正しい電力計算はエネルギー効率比を向上させるだけでなく、システムの過熱や電気的障害を防ぎ、機器の寿命を延ばします。.

制御オプションを評価する

モーターの制御方法は、切削精度と動作軌跡の滑らかさに直接影響します。例えば、閉ループサーボ制御システムは高精度なフィードバックと誤差補正を実現できますが、コスト重視のシナリオには開ループステッピングシステムが最適です。加工の複雑さと精度要件に基づいて適切な制御方法を選択し、コントローラ、ドライバ、モーター間の互換性を確保する必要があります。.

インストールと統合の要件の評価

モーターを選定する際には、装置構造への取り付け方法、寸法の適合性、そして伝動システム(リードスクリュー、ラック、ガイドレールなど)との適合性を評価する必要があります。サーボモーターとリニアモーターは、その性能を最大限に発揮するために、高精度の設置環境と堅牢な支持構造を必要とします。適切な機械的な統合により、振動、振れ、その他の誤差が効果的に低減され、安定した信頼性の高い切削経路が確保されます。.

コストと予算制約の検討

モーターの種類によってコストは大きく異なるため、プロジェクトの予算と性能目標に基づいてバランスを取る必要があります。ステッピングモーターはコスト面で優れた利点があり、サーボモーターとリニアモーターは高性能アプリケーションでより大きなメリットを発揮します。予算を適切に配分することで、コア性能を犠牲にすることなく、システム全体の費用対効果を最適化できます。.

コンサルティングサプライヤーと専門家

モーターメーカーやシステムインテグレーターとの技術的なコミュニケーションにより、より正確な選定アドバイスや性能データが得られます。経験豊富なサプライヤーは、負荷曲線、動作軌跡、切削精度要件に基づいて、最適なモータータイプと駆動ソリューションを推奨できます。こうした専門的なガイダンスは、後々のデバッグリスクを効果的に軽減し、プロジェクトの実装サイクルを短縮します。.

テストと検証

最終的な生産展開前に、加速応答、熱安定性、位置決め精度など、実際の動作試験を通じてモータの性能を検証する必要があります。実験データと期待される指標を比較することで、モータが安定的に生産要件を満たせるかどうかを確認できます。必要に応じて、複数回の検証とパラメータの最適化を実施し、装置の長期的な信頼性と効率的な運用を確保する必要があります。.

適切なモーターの選択は、技術的な問題であるだけでなく、ファイバーレーザー切断機の全体的な性能と生産効率に影響を与える重要な決定事項でもあります。アプリケーション要件、性能パラメータ、環境条件を体系的に分析し、予算と専門家のアドバイスを組み合わせることで、企業は最適な設備構成を実現できます。.

最終的な目標は、高精度、高速、高安定性のバランスを実現し、競争の激しい製造市場においてレーザー切断装置が最先端を維持できるようにすることです。.

まとめ

ファイバーレーザー切断機において、適切なモーションシステムモーターの選択は、機械全体の性能を決定づける重要な要素です。低コストでシンプルなステッピングモーターから、高性能・高精度のサーボモーターやリニアモーターまで、それぞれのソリューションには独自の応用シナリオがあります。予算が限られているものの、より高い安定性を求めるユーザーには、ハイブリッドサーボモーターが性能とコストの理想的なバランスを提供します。一般的に、高速、高精度、または大判切断を優先する加工ニーズには、サーボモーターまたはリニアモーターが最適なソリューションです。一方、小ロットまたは標準的な板金切断には、ステッピングモーターまたはハイブリッドサーボシステムで十分です。.

私たちは、切断品質と生産効率におけるモーションシステム構成の重要性を理解しています。お客様のさまざまな加工シナリオと予算要件に基づき、各レーザー切断機モデルに最適なモーターと駆動ソリューションを装備することで、性能とコストの最適なバランスを実現します。高速生産、複雑なパターン加工、あるいはコスト効率の高い汎用切断ソリューションをお探しの場合でも、お客様のご要望に応じて対応いたします。, AccTek レーザー は、専門的な選択アドバイスとカスタマイズされたサポートを提供し、お客様の加工事業がより効率的で正確な生産結果を達成できるよう支援します。.

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する