レーザー切断はどれくらい効果的ですか?

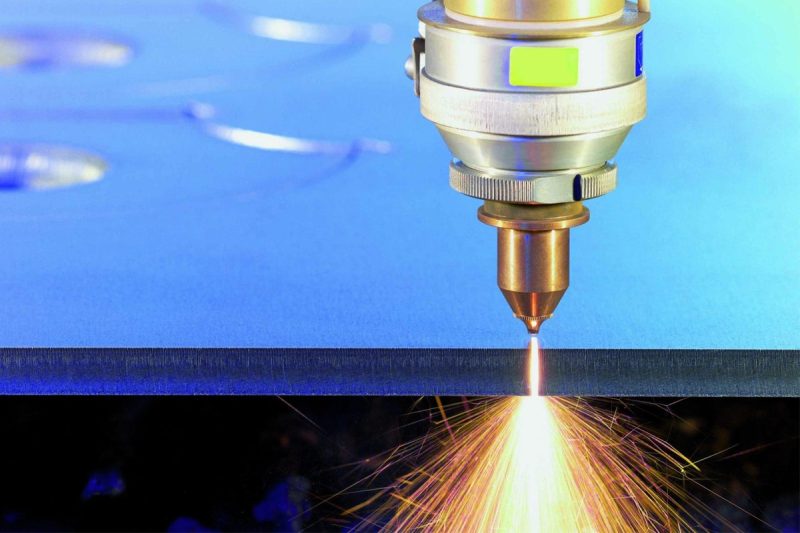

レーザー切断は、高エネルギー密度のレーザービームを材料の表面に作用させ、加熱して部分的に溶融、気化または燃焼させ、補助ガスでスラグを吹き飛ばすことで、非接触で高精度な材料切断を実現する非接触高精度加工方法です。従来の機械切断と比較して、レーザー切断は、位置決め精度が高く、切断幅が狭く、熱影響部が小さく、エッジが滑らかで、加工が自動化されているなどの特徴があります。特に、複雑な輪郭や高精度が求められる部品の切断に適しています。世界中の製造業が高精度、小ロット、カスタマイズの方向へ発展し続けていることを背景に、「ファイバーレーザー切断機」、「CO2レーザー切断機」、「Nd:YAGレーザー切断機」などの設備の需要が大幅に増加しています。

目次

レーザー切断の原理

レーザー生成とビーム伝送

レーザー光源の種類:一般的なレーザー切断光源には、CO2レーザー発生器、ファイバーレーザー発生器、固体レーザー発生器(Nd:YAGなど)などがあります。 ファイバーレーザー切断機 高出力、高ビーム品質、高電気光変換効率などの利点があります。 CO2レーザー切断機 一部の非金属および厚板金属切断分野では依然として重要な位置を占めていますが、Nd:YAG レーザー発生器は精密切断や特殊材料加工のシナリオでより一般的です。

ビーム伝送:CO2レーザーは通常、反射鏡システムを介して切断ヘッドに伝送されますが、ファイバーレーザーは光ファイバーを介して伝送されます。光ファイバーは伝送損失が少なく、構造がコンパクトで、メンテナンスが容易です。ビームが集光レンズを通過すると、焦点に非常に高いエネルギー密度を持つ微小なスポットが形成されます。このスポットが材料表面に作用すると、材料は急速に加熱され、溶融または蒸発します。

エネルギーの集束と制御:集束スポット径の大きさ、焦点位置(正焦点、負焦点、レンズ下など)、切断ヘッドとワークピース間の距離が切断品質に影響します。現代の レーザー切断機 通常、自動追跡機能や自動フォーカス機能が搭載されており、「精密レーザー切断」効果と「レーザー切断効率」が向上します。

材料の相互作用と切断プロセス

材料の加熱と溶融/蒸発:レーザービームが材料表面に照射されると、光子エネルギーは材料に吸収され、熱エネルギーに変換されます。これにより、焦点領域において材料は急速に融点、あるいは蒸発温度まで加熱されます。金属の場合、燃焼促進ガス(酸素など)を使用すると、酸化反応によって放出されるエネルギーを利用して切断を加速できます。ステンレス鋼やアルミニウム合金の場合、切断刃の品質に影響を与える酸化を防ぐため、不活性ガス(窒素など)がよく使用されます。

補助ガス機能:酸素は切断速度を上げることができますが、切断面の酸化を引き起こす可能性があります。これは炭素鋼などに適しています。窒素またはアルゴンは高品質のステンレス鋼の切断に適しており、酸化による変色がなく、より滑らかな切断面が得られます。エアアシスト切断はコストが低いですが、精密加工が必要な場合には限界があります。各種ガスの選択は、「レーザー切断対象金属」のカテゴリー、板厚、および「切断面品質」の要件と組み合わせて最適化する必要があります。

切断速度と品質のバランス:切断速度が速すぎると、切断継ぎ目の切断が不完全になったり、エッジが粗くなったりする可能性があります。一方、切断速度が遅すぎると、熱影響部(HAZ)の過度の増加、バリ、焦げが発生する可能性があります。「精密なレーザー切断」と「効率的なレーザー切断」のバランスをとるためには、「材料の種類と厚さ」、「レーザー出力」、「焦点位置」、「補助ガス」などのパラメータに基づいて、実験やパラメータライブラリを通じて最適な切断プランを設定する必要があります。

レーザー切断の種類

以下の3つのレーザー切断技術は、工業製造において広く利用されており、それぞれに独自の利点と適用シナリオがあります。この記事では、それぞれの原理と特徴を詳細に分析し、最後に比較概要を示します。

CO2レーザー切断

CO2レーザー発生装置は、炭酸ガスをレーザー媒体として利用し、波長約10.6µmの赤外線を放射し、焦点を絞って材料を切断したり彫刻したりします。

原理と特徴

- 原理:レーザービームが材料の表面に作用して加熱・溶解し、補助ガス(酸素など)を使用してスラグを吹き飛ばして切断を完了します。

- 金属の吸収が低い: 波長が長いため、この波長に対する金属の吸収効率はファイバーレーザーよりも低くなります。

- 非金属加工に強い:以下のような非金属材料の切断に優れています。 木材, アクリル、革、布、 プラスチックなど

- 厚板金属に適しています:高出力 CO2 レーザー発生器(2 ~ 4kW 以上)は、厚さ数十ミリメートルの金属板を効率的に切断できます。

- 切断効果:スリットが狭く、熱影響部が小さく、切断効率が高い。

- デメリット:光電変換効率が低い(約10〜15%)、エネルギー消費量が多い、メンテナンスが複雑(光学レンズ、水冷システムなど)、設備コストと運用コストが比較的高い。

ファイバーレーザー切断

ファイバーレーザー切断では、希土類元素を添加した光ファイバーを増幅媒体として用います。レーザーは光ファイバーによって誘導され、ワークピースの表面に効率的に集光され、切断されます。

原理と特徴

Nd:YAGレーザー切断(固体レーザー)

Nd: YAG (イットリウムアルミニウムガーネット) レーザー発生器は一般的な固体レーザー発生器であり、これも 1.06µm の波長で動作し、連続出力またはパルス出力を実現できます。

原理と特徴

- パルス切断機能:微細穴の精密切断、細部の加工、反射率の高い材料(銅、銀など)の切断に適しています。

- 低出力: ファイバーレーザーに比べて出力が低く、薄板や微細加工用途に適しています。

- 汎用性: Nd: YAG は、切断、溶接、マーキングなどに使用でき、高い適用柔軟性を備えています。

- メンテナンスが複雑: フラッシュランプまたはダイオードポンピングを使用する場合、ファイバーレーザーよりもメンテナンス要件が高くなります。

- 適用シナリオ: 主に精密製造、航空宇宙、医療機器、特殊産業、現場またはオンサイト処理環境で使用されます。

3つのレーザー切断方法はそれぞれ特徴があります。CO2レーザー切断は10.6μmの波長で非金属を対象としており、コストは中程度で切断が滑らかですが、効率とエネルギー効率は比較的低いです。ファイバーレーザー切断は1.06μm帯を使用し、吸収率と電気光変換効率(約30-50%)が高く、高速、高精度、メンテナンスが容易などの利点があり、特に中薄金属板の一括加工に適しており、現在市場の主流となっています。Nd:YAGレーザー切断は主に1.06μmのパルスを出力し、銅や銀などの高反射材料や微細穴、精密な小型加工に適していますが、出力が低く、メンテナンスが複雑で、速度が遅いという欠点があります。一般的に、非金属加工が必要な場合はCO2を選択できます。高効率・高精度の金属切断を追求する場合はファイバーレーザーが好ましい選択肢です。高反射材料の微細加工ニーズにはNd:YAGを使用できます。

レーザー切断効果に影響を与える要因

レーザー切断の実際の応用においては、高度な設備だけでは切断品質を保証することはできません。最終的な効果に影響を与える要因は数多くあり、材料の種類と厚さ、レーザーの種類と出力、切断速度と品質管理、補助ガスの選択などが含まれます。各要因は他のパラメータと相互に関連しているため、狭いスリット、小さな熱影響部、滑らかな切断面、そして効率的な切断という目標を達成するには、総合的な最適化が必要です。

素材の種類と厚さ

- 金属材料:炭素鋼、ステンレス鋼、アルミニウム合金、亜鉛メッキ鋼板、銅、チタン合金など、それぞれレーザー波長に対する吸収率と熱伝導特性が異なり、パワーと速度を調整する必要があります。

- アクリル、プレキシガラス、木材、布などの非金属材料は、主に CO2 レーザーで切断されますが、材料の燃焼と有害な煙に注意してください。

- 材料の厚さ: 薄いプレート (<6mm) には、狭いスリットと高速の低出力ファイバー レーザー マシンを使用できます。中厚プレート (6-20mm) には、中高出力ファイバー レーザーまたは CO2 レーザーを選択できます。超厚プレート (>20mm) には、多くの場合、高出力レーザーまたは複合プロセスが必要になります。

レーザーの種類と出力

- 電力の選択:通常は、1kW、2kW、3kWなど、材料の厚さと種類に応じて適切な電力を選択します。電力が高くなるほど、最大切断厚さは大きくなりますが、コストとエネルギー消費も増加します。

- レーザーの種類:前述のCO2、ファイバー、Nd:YAGにはそれぞれ適用可能なシナリオがあり、パラメータの比較と顧客ニーズの分析を通じて、費用対効果の高い最適なソリューションを選択する必要があります。

切断速度と品質

- 速度調整: 最適な切断速度は、試し切りや経験的なパラメータ ライブラリを通じて決定する必要があります。切断速度は、切断仕上げと熱影響部に影響します。

- エッジ品質: エッジの滑らかさ、面取り、酸化色、バリなどはすべて、速度、焦点位置、補助ガスの選択に関係します。

補助ガス

- 酸素: 切断速度が上がり、炭素鋼に適していますが、切断面が酸化される可能性があります。

- 窒素/アルゴン: 高品質の切れ刃を確保し、ステンレス鋼、アルミニウム合金などに適していますが、コストは比較的高くなります。

- 空気:便利で経済的ですが、精密加工効果に影響を与える可能性があります。

レーザー切断の効果に影響を与える主な要因は次のようにまとめられます。

- 材料の種類と厚さは、吸収率、熱伝導率、そして必要な電力に直接影響します。金属の場合はそれに応じてエネルギーを調整する必要があります。アクリルなどの非金属の場合はCO2レーザーを使用するため、火傷や煙の問題を防ぐ必要があります。

- レーザーの種類と出力は、材料の厚さや特性に応じて適切に選択する必要があります(例:1kW~3kW)。出力が高いほど切断厚さは厚くなりますが、同時にコストとエネルギー消費も増加します。

- 切断速度と品質管理にはテストパラメータライブラリのサポートが必要です。速度が速すぎると切断が不完全になりやすく、速度が遅すぎると熱影響部が拡大し、バリや酸化が発生します。

- 補助ガス(酸素、窒素、空気)の種類と圧力によって、スラグ吹き出し効率、カットの酸化度、エッジ品質が決まります。ガスと圧力を適切に調整することで、速度と品質の両方を実現できます。

上記の要素を正確に調整し、協調的に最適化することで、レーザー切断の最終効果を大幅に向上させ、高効率、高精度、低コストという処理目標を達成できます。

レーザー切断の利点

レーザー切断技術は、その高精度、高効率、そして多機能性により、従来の切断方法を急速に置き換え、現代の製造業における中核プロセスの一つとなっています。ミクロンレベルのスリットから複雑な自動組立ラインまで、レーザー切断は加工品質を向上させるだけでなく、生産効率を大幅に向上させます。以下のコンテンツでは、その中核的な利点を詳細に分析し、読者の皆様にレーザー切断の価値を深く理解していただくことを目的としています。

- 高精度と正確性: レーザー切断は、高品質のビームフォーカスにより、非常に狭いスリット (通常 0.2 mm 未満) と高い位置決め精度 (最大 0.01 mm レベル) を実現できます。これは、精密部品の切断や複雑な輪郭加工に適しています。

- スピードと効率:従来の機械切断と比較して、レーザー切断は特に薄板・中板の加工において高速です。また、自動化設備と組み合わせることで、バッチ処理と効率的な加工を実現できます。

- 汎用性: さまざまな材料 (金属および非金属) およびさまざまな厚さに適用可能。レーザー ソースの種類を変更したり、パラメータを調整するだけで、さまざまなプロセスを完了できるため、柔軟性に優れています。

- 材料の無駄を最小限に抑える: レーザーの経路とスリット幅を正確に制御することで、材料の余剰と無駄を最小限に抑え、材料の利用率を向上させ、コストを削減できます。

- 高い再現性: CNC 制御によるレーザー切断により、大量生産部品の一貫性が確保され、手作業によるエラーが削減され、製品品質の安定性が向上します。

- クリーンで滑らかなエッジ:適切なパラメータ設定下では、スリット加工後の二次バリ取りが不要となり、後工程の工程を省くことができます。これは、ステンレス鋼など、高い仕上げが求められる用途で特に顕著です。

- 非接触プロセス:レーザーはワークピースに直接接触せず、機械的な応力変形がないため、薄板や精密部品に特に適しています。ツールを交換する必要がなく、メンテナンスコストを削減します。

- 自動化と柔軟性: 自動ローディングおよびアンローディング システムと CAD/CAM ソフトウェアとシームレスに接続してインテリジェントな生産を実現し、小ロットや多品種のカスタマイズ ニーズに適応できます。

レーザー切断の利点は、次のようにまとめられます。第一に、高精度と正確性により、0.2 mm未満のスリットと0.01 mmの位置決め精度を実現でき、複雑な輪郭加工を保証します。第二に、特に中板および薄板の分野では、処理速度が速く、自動化システムにより効率的なバッチ生産を実現できます。さらに、レーザー切断はさまざまな材料と厚さに適しており、頻繁な機器交換なしで柔軟な切断タスクを完了できます。材料の無駄が少なく、狭いスリット技術により材料の利用率が高いです。高い再現性により、バッチ部品の一貫したサイズが保証されます。滑らかなエッジカットにより、二次加工が削減または不要になります。非接触プロセスにより、機械的ストレスとツールの摩耗を回避できます。同時に、CAD / CAMおよび自動ロード/アンロードシステムとの組み合わせが容易で、高度に自動化された柔軟な特性を備えています。総じて、レーザー切断は、精度、効率、コスト、自動化など、さまざまな側面で明らかな利点があり、現代の工業生産にとって理想的な選択肢です。

レーザー切断のデメリット

レーザー切断には大きな利点がある一方で、実用化においては数々の課題に直面しています。高出力装置に伴う初期設備費と運用コスト、銅やアルミニウムなどの特定の材料における高い反射率や切断の難しさ、切断時の熱影響部(HAZ)が材料特性に影響を与える可能性があること、高い消費電力、光源、光路、補助システムのメンテナンス要件など、これらはすべて、プロジェクト計画と装置選定において十分に評価しなければならない重要な要素です。

- 初期コストが高い: レーザー切断装置 (特に高出力ファイバーレーザー切断機と自動化生産ライン) への投資は比較的大きいですが、長期的には効率と品質の向上によってコストを削減できます。

- 材料の制限: 反射率の高い特定の材料 (銅やアルミニウムなど) または非常に厚い材料を切断するには、特別なプロセスまたはより高い電力が必要です。また、非金属の可燃性材料を切断するには、防火対策が必要です。

- 熱影響部 (HAZ): レーザー切断の熱影響部は従来の切断よりも小さくなりますが、高精度または高性能が求められるシナリオでは、熱の影響による材料組織の変化や変形に注意を払う必要があります。

- 消費電力: 高出力レーザー切断機はエネルギー消費量が高く、十分な冷却能力とエネルギー供給を一致させる必要があり、運用コストを評価する必要があります。

- メンテナンス要件: レーザー光源、光路システム、切断ヘッド、排気および冷却システムなどは定期的なメンテナンスが必要です。特に、ファイバーレーザー発生器内の光ファイバーと光学部品は防塵および防漏が必要です。

レーザー切断は精度と効率の面で優れていますが、ユーザーは投資する前に次の重要な制限に注意する必要があります。第1に、設備投資が大きく、メンテナンスコストも高いため、中小企業に経済的圧力がかかります。第2に、反射率の高い材料や極厚の材料の中には特殊なプロセスとより高い出力が必要なものがあり、それでも切断が困難になる場合があります。第3に、レーザー切断の熱影響部が比較的小さくても、材料特性(硬度や靭性など)に対する要件が非常に高いシナリオでは、HAZ制御に特別な注意を払う必要があります。さらに、継続的に高いエネルギーを消費すると、運用コストと冷却要件が大きくなります。最後に、メンテナンス管理に大きく依存します。切断品質と機器寿命を確保するには、レーザー光源、光学系、冷却、排気などすべてを定期的にメンテナンスおよび調整する必要があります。

全体的に、レーザー切断の利点を最大限に発揮するには、機器の選択、材料のマッチング、パラメータの最適化からメンテナンスシステムの確立に至るまで、プロセス全体を管理し、コストと効果の最適なバランスを実現することが重要です。

レーザー切断の応用

レーザー切断技術は、その極めて高い加工精度、柔軟な材料適応性、高度な自動化特性により、多くの産業で重要な役割を果たしています。例えば、自動車製造業界では、レーザー切断はダッシュボード、シャーシ部品、排気システムなどの精密部品の一括切断に使用され、メーカーが複雑な構造物を効率的に生産するのに役立っています。航空宇宙分野では、レーザー切断はチタン合金やアルミニウム合金などの軽量材料を切断する信頼性の高い手段となり、特に軽量部品や高公差管理のニーズに適しています。また、電子業界では、レーザー切断により、回路基板、ヒートシンク、小型コネクタのミリメートルレベル、さらにはミクロンレベルの精密加工が可能になり、PCB製造や半導体製造に欠かせない要素となっています。

医療機器や手術器具の加工需要の高まりに伴い、レーザー切断は非接触加工とバリのない加工方法の利点を活かし、メス、ステント、インプラントなどの精密部品の製造に広く利用されています。看板や広告ディスプレイの分野、特にアクリルや金属看板の製造においては、レーザーせん断加工により、鋭い切断面と複雑な模様を実現し、お客様の視覚ニーズを満たすことができます。宝飾品製造においては、高精度な貴金属切断により、複雑な模様と滑らかなエッジを持つ高品質なジュエリーが完成します。

さらに、繊維・衣料業界では、布地、皮革、織物、特にレース、ベルト、カスタムパターンのバリのない切断を実現するために、レーザー切断技術が広く使用されています。家具製造やインテリアデザインでは、木材、複合板、装飾パネルの微細加工にレーザー切断技術が利用されており、複雑な構造や独特なスタイルの家具や装飾品の製作に貢献しています。さらに、レーザー切断は建築模型、教育用プロトタイピング、金型製造、広告工芸などの分野でも多機能な利点を発揮しています。

全体的に、レーザー切断は、その高速性、極めて高い精度、非接触、材料の適合性により、現代の製造業や創造的デザインの分野で重要なツールとなり、さまざまな産業の効率向上と品質管理を継続的に新たなレベルに引き上げてきました。

まとめ

レーザー切断技術は、高精度、高効率、多機能性、自動化といった特徴を備え、あらゆる分野で重要な役割を果たしています。CO2レーザー切断機からファイバーレーザー切断機、さらにはNd:YAGレーザーなどの特殊な用途に至るまで、材料の種類、厚さ、品質要件、そして予算に応じて、様々なレーザー光源と切断プロセスを柔軟に選択する必要があります。切断効果に影響を与える主な要因には、材料特性、レーザーの種類と出力、切断速度、補助ガス、光路制御などがあります。

レーザーソリューションを入手

当社はレーザー機器の研究開発と製造において長年の経験を持つ企業として、 AccTekレーザー 当社は、ファイバーレーザー切断機、CO2レーザー切断機などの分野において、成熟した技術と豊富な経験を有しています。当社の設備は、高精度レーザー切断、高出力ファイバーレーザーによる厚板切断、精密ステンレス鋼切断、自動レーザー切断生産ラインなどにおいて優れた性能を発揮し、お客様のニーズに合わせたカスタマイズされたソリューションを提供できます。レーザー切断効率や最先端の仕上がりなど、お客様のご要望に応じて、最適なパラメータサポートと技術サービスを提供いたします。

当社のウェブサイトをご覧いただくか、 コンタクト AccTekレーザーチームに直接ご連絡いただければ、専門的な選定アドバイス、機器のお見積り、アフターサービス保証をご提供いたします。最先端のレーザー切断技術を活用し、お客様の製品品質と生産効率の向上にご協力し、卓越したパフォーマンスを実現いたします。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する