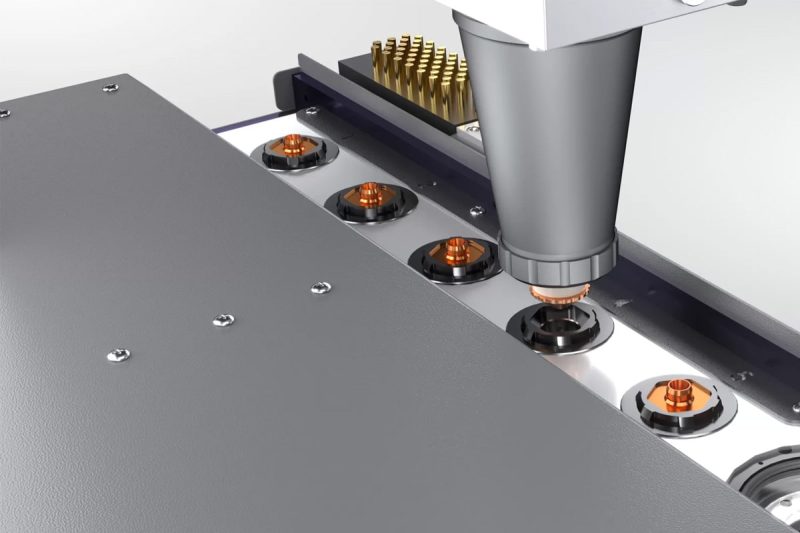

レーザー切断機ノズルガイド

の レーザー切断機 ノズルはレーザー切断ヘッドの先端にある重要な部品です。レーザービームを導くだけでなく、アシストガスの流量を制御し、集光レンズをスパッタによる汚染から保護します。ノズルの選択と状態は、切断品質、効率、そして装置の寿命に直接影響します。適切なノズルの選択とメンテナンスは、滑らかな切断、バリの低減、そして機械の稼働時間の最大化に不可欠です。

目次

レーザー切断機のノズルについて

このセクションでは、定義から始めて、レーザー切断ノズルとは何か、切断プロセスにおけるその中核的な役割、ノズルの選択とメンテナンスが切断品質と機器の信頼性に直接影響する理由を体系的に説明します。

定義:レーザー切断機のノズルは、切断ヘッドの先端に取り付けられる精密部品で、通常は真鍮や銅などの金属から機械加工されます。ノズルの形状、開口径、内部構造は、レーザービームを物理的に誘導し、ガスがワークピースの表面に正確かつ安定して照射されるよう特別に設計されています。ノズルは、光学系とワークピース間のインターフェースとして、また、アシストガスの流れ形成と光学的保護のための最前線として機能します。

ノズルの主な機能

- レーザービームの集束とエネルギー密度の安定化:ノズルの開口と同心度は、ワークピースに到達したレーザービームのスポット形状とエネルギー分布に直接影響します。同軸で偏向のないノズルは安定したエネルギー密度を維持し、カーフ歪みを低減し、切断の安定性を向上させます。

- アシストガス流場の供給と制御:ノズルは高圧酸素、窒素、または空気の制御された流れを導き、溶融金属のカーフからの排出を促進します。ノズル径と内部キャビティ構造によってガスの速度と分布が決まり、それが切削深さ、エッジの酸化(または酸化の回避)、バリの形成に影響を与えます。

- 集光レンズと内部光学系の保護:切断工程中、スラグ、スパッタ、または気流の乱れにより、粒子が切断ヘッドキャビティ内に跳ね返ることがあります。ノズルは物理的なバリアとして機能し、光路への粒子の侵入を低減することで、レンズの汚染や反射による損傷のリスクを最小限に抑え、光学部品の寿命を延ばし、メンテナンス頻度を低減します。

- 熱管理とカーフ品質管理の支援:ノズルは、適切なガスの種類と圧力と組み合わせることで、カーフ内の冷却速度を制御し、熱影響部(HAZ)を最小限に抑え、切断面の仕上がりを向上させます。特に高出力で厚板を切断する場合、ノズルの冷却と気流の安定性は歩留まりに大きな影響を与えます。

ノズルはカッティングヘッド内の小さな部品ですが、レーザー切断機の切断精度、エッジ品質、加工速度、そして装置の信頼性に決定的な影響を与えます。適切なノズルの選択、正確な設置、そして定期的なメンテナンスは、効率的で安定した切断を実現するための基礎となります。

ノズルタイプ

このセクションでは、レーザー切断機のノズルの一般的な2つの構造、すなわち単層ノズルと二層ノズルについて紹介します。また、それぞれの動作原理、長所と短所、一般的な適用シナリオ、そして実際の切断パラメータの選択に関する提案についても説明し、さまざまな材料や加工要件に最適なノズルを選択できるよう支援します。

単層ノズル

アドバンテージ:

- シンプルな構造と低コスト。

- 薄板や細かい輪郭の切断に適した狭い切断幅と滑らかな表面。

- メンテナンスや交換が簡単になります。

欠点:

- ガススループットが制限されると、厚板の深い切断や急速なスラグ除去が妨げられます。

- 高出力、厚手の切削ではドロスの蓄積や貫通不良がよく発生します。

パラメータの推奨事項:

- 直径が小さい薄いシート(例:約 0.8~1.5 mm)を使用すると、エッジ品質が向上します。

- 窒素(ステンレス鋼/アルミニウム)または酸素(炭素鋼)を使用する場合は、材料の厚さに基づいて圧力と切断速度を調整し、清潔さと効率を最適化します。

二重層ノズル

- 定義と構造:二層ノズルは、ノズル本体内に2つの同軸の空気通路(または2つの開口部)を備え、内層と外層で異なるパラメータの空気流を生成します。これにより、より複雑な空気圧制御とカーフパージ機能の強化が可能になります。

- 気流特性:二重層構造により、内側と外側の気流が相乗的に作用します。内側の層は梁を安定させ、局所的にスラグを除去し、外側の層は拡散冷却と保護を提供します。その結果、全体的な気流がより強力で安定し、冷却性能が向上します。

- 適用可能な材質と厚さ: 高出力ファイバーレーザー切断や厚板加工(中厚から厚の炭素鋼、ステンレス鋼、厚いアルミニウム合金など)、また酸化のない切断面や高い表面品質(高圧窒素を使用すると無色の切断が可能)が求められる用途に特に適しています。

アドバンテージ:

- より柔軟なガスの流れと制御により、深い溝でのスラグの除去がより効率的になります。

- 冷却効率の向上により、ノズルと光学部品の寿命が延びます。

- 厚い板や高出力でも、一貫した切断品質を維持し、フラッシュバックを最小限に抑えます。

欠点:

- 構造が複雑でコストが高い。

- より高いガス源とパラメータ調整が必要です(適切な圧力/流量のマッチングとより正確なキャリブレーションが必要です)。

- 保守や交換が比較的困難です。

パラメータの推奨事項:

- 厚板を切断する場合は、直径を大きくし、ガス圧力(特に外側のガス流量)を高くし、内部と外部のガス流量を層ごとに調整するように注意してください。

- ステンレス鋼やアルミニウムの無色の切断が必要な場合は、高純度窒素を使用し、できれば二重層ノズルを選択して酸化と変色を減らします。

単層ノズルと二層ノズルにはそれぞれ長所があります。単層ノズルの主な特徴は、シンプルな構造、経済性、そして薄板の精密切断に適していることです。一方、二層ノズルは、強力な気流と優れた冷却性能を備え、厚板や高出力アプリケーションに適しています。適切なノズルを選択し、高品質なレーザー切断を実現するには、加工対象材料、厚さ、生産能力要件、そして適切なガスの種類とパラメータを正しく評価することが重要です。特定のアプリケーション条件に合わせたさらなる微調整については、機器のデータシートを参照するか、当社のアフターセールスエンジニアに最適化の推奨事項についてお問い合わせください。

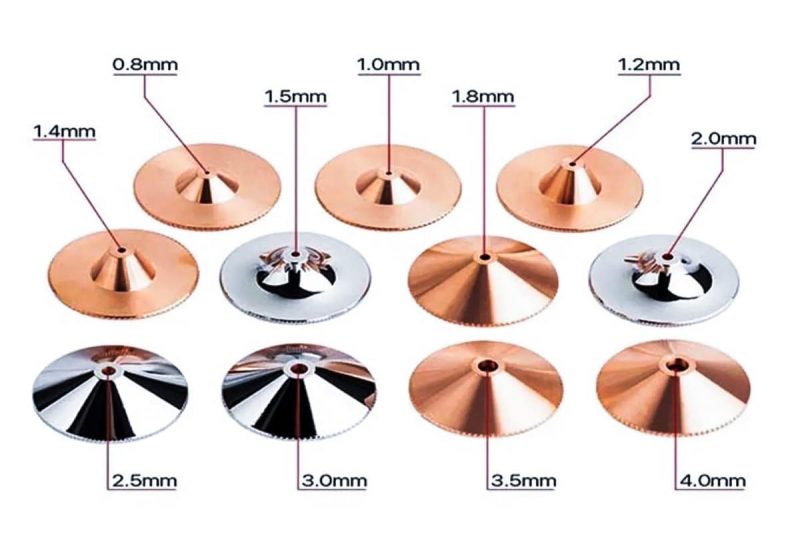

ノズルサイズ

ノズルオリフィス径は、切断品質と効率に影響を与える重要なパラメータです。ノズル自体はレーザービームの物理的な直径を直接変化させるわけではありませんが、オリフィスはアシストガスの流量、速度、噴霧パターンを決定し、それがスラグ除去効率、カーフ幅、熱影響部、そして切断安定性に影響を与えます。

異なる口径が切削に与える影響

- 気流の集中と速度:開口部が小さいほど、気流がより集中し、速度が速くなるため(同じ圧力源で)、スラグの衝突点を正確に狙うのに適しています。開口部が大きいほど気流が強くなり、深い溝からスラグを除去するのに効果的です。

- カーフ幅と熱影響部(HAZ):開口部が小さいほど、カーフ幅は狭くなり、HAZも小さくなる傾向があります。開口部が大きいほど、一般的にカーフ幅は広くなり、HAZも大きくなりますが、厚板の歩留まりを向上させることができます。

- ガス消費量とコスト:口径が大きいほど、単位時間あたりの補助ガス(特に高圧窒素)の消費量が多くなり、運転コストが高くなります。口径が小さい場合も、高圧条件下では瞬間消費量が増加しますが、一般的にはより経済的です。

- レンズとノズルの寿命への影響:開口部が大きいほど、露出面積が大きくなるため、飛散液の飛散が発生しやすくなります。不適切なエアフロー制御や配置は、ノズルと保護レンズの摩耗を早める可能性があります。また、開口部が小さい場合でも、十分な冷却が行われない場合、高出力条件下で過熱して損傷する可能性があります。

口径セグメンテーションと典型的な適応

- 小径:0.8~1.5 mm

- 用途: 薄板、複雑な輪郭、小型部品の精密切断。

- 特徴: 狭い切断幅、滑らかな表面、小さい HAZ。

高精度のパラメータ、高圧または安定したガス圧(スラグが効果的に排出されるようにするため)、通常は窒素または低圧酸素(材料によって異なります)を使用することをお勧めします。

- 中径:1.5~2.5 mm

- 用途: 中程度の厚さ (一般的なショップオーダーおよびプロトタイプ)、一般的な大量生産。

- 特徴: 精度とスラグ除去能力のバランスが取れており、優れた適応性を提供します。

炭素鋼、ステンレス鋼、アルミニウムの中程度の厚さの作業には、中程度の空気圧と中程度の切断速度を使用することをお勧めします。

- 大径:≥2.5 mm(3.0 mmが一般的)。

- 用途: 厚板、重負荷生産、高速スラグ除去を必要とする用途。

- 特徴: ガススループットが高く、スラグ除去効率も高いですが、切断幅が広く、精度が比較的低くなります。

切断の浸透を確保し、底部のドロスを減らすには、空気圧を高くし、出力を大きくし、切断速度を遅くすることをお勧めします。また、気流の安定性と冷却効果を高めるために、二重層ノズルを使用することをお勧めします。

ワーク材質・厚さとのマッチング例

- 薄いプレート(例:≤3 mm)→ 1.0~1.5 mm(小径)、高純度窒素(ステンレス鋼/アルミニウム)または中程度の量の酸素(炭素鋼)を使用することをお勧めします。

- 中厚板(約3~12mm)→1.5~2.0mm(中径)、窒素・酸素を選択し、材質に合わせて切断速度を調整します。

- 厚板(>12 mm)→ 2.5~3.0 mm(大径)以上、できれば二重層ノズルと高ガス流量を使用(または、酸化変色が許容される場合は、切断速度を上げるために酸素アシスト切断)。

空気圧、フォーカス、切断速度と連動

口径を選択した後、次のパラメータを最適化する必要があります。

- ガス圧力: 一般的に、直径が小さい場合は、効果的な噴射を維持するために、より安定した、またはより高い局所的な圧力が必要です。直径が大きい場合は、より高い全体流量と適切なジェット速度が必要です。

- ノズルの高さ(スタンドオフ)と同心度:ノズル径が小さいほど、ノズル位置の誤差による切削への影響が大きくなります。同心度を確保し、工作機械のパラメータに応じて適切な高さを設定してください。

- 切断速度と出力:精度向上のために小径の切断を使用する場合は、ドロスや焼き付きを防ぐため、速度と出力を適切に調整する必要があります。厚板を切断する場合は、通常、大径の切断では出力を高くし、トラバース速度を遅くします。

メンテナンスポイント

ノズル径が小さいほど、スラグによる部分的な詰まりが発生しやすく、より頻繁な点検と洗浄が必要です。洗浄サイクルを短くすること(例:毎日またはシフトごとの点検)をお勧めします。ノズル径が大きい場合は、集中使用時のノズルエッジの摩耗や変形に注意してください。ノズルの拡大や凹凸が見られた場合は、カーフ品質の低下を防ぐため、速やかに交換してください。ノズル径に関わらず、焼損、ひび割れ、または著しい偏芯が認められた場合は、直ちにノズルを交換し、光路と焦点を再調整してください。

極めて高い精度と狭い切断幅が求められる場合は、ノズル径0.8~1.5mmの小径ノズルをご検討ください。生産性と品質のバランスを重視する場合は、ノズル径1.5~2.0mmの中径ノズルをお選びください。厚板や大量生産の場合は、ノズル径2.5mm以上の大径ノズル(できれば二層ノズル)を選定し、より高いエアフローと適切な切断パラメータを組み合わせてください。

適切なノズルサイズは単独のパラメータではなく、ガスの種類/圧力、集光方法、レーザー出力、切断速度と相互に影響し合います。生産を開始する前に、少量のバッチで試し切りを実施し、最適なノズル径とパラメータの組み合わせを記録することをお勧めします。これにより、信頼性の高いプロセスチャートを作成し、一貫性と生産性を向上させることができます。

ノズル材質

ノズル材質は、熱管理、耐摩耗性、耐用年数、そして切断安定性に直接影響します。一般的なノズル材質は真鍮と銅です。このセクションでは、それぞれの物理的特性、長所と短所、適用可能なシナリオ、メンテナンスのヒント、そしてファイバーレーザー切断に最適な費用対効果の高いノズルの選択に役立つ選定基準について説明します。

切削性能に対する材料の基本的な影響

- 熱伝導性: 熱伝導性の優れた材料は熱をより速く放散するため、局所的なノズルの過熱、変形、またはアブレーションのリスクが軽減され、安定した空気の流れとカーフ品質が維持されます。

- 耐摩耗性と耐腐食性: 耐摩耗性と耐腐食性に優れた材料は、大量生産時や酸素が豊富な環境でも損傷を受けにくく、交換頻度が減ります。

- 処理とコスト: 材料自体と処理精度によってコストが決まり、それが交換戦略と全体的な運用コストに影響します。

真鍮ノズル

- 物理的特性と性能:真鍮は銅と亜鉛の合金で、加工性と強度を兼ね備えています。熱伝導率は良好ですが、純銅よりわずかに劣ります。製造コストと単価は、一般的に純銅よりも低くなります。

- 利点: 低コストで高い費用対効果、簡単な加工、複雑な内部キャビティの作成が可能、最も一般的な機械加工操作 (短い実行、薄板切断) で安定した耐久性のあるパフォーマンス。

- デメリット:熱伝導率は純銅に比べて劣るため、長時間の高出力切断や連続ドウェル切断では発熱しやすくなります。非常に高い出力や重いプレート負荷がかかる場合、銅ノズルよりも寿命と安定性が低下する可能性があります。

- 便利な用途: 毎日の軽作業または断続的な薄板/中厚板の切断、極度の耐久性が優先されないコスト重視の生産ライン。

- メンテナンスの推奨事項:小径の真鍮ノズルは、詰まりを防ぐため、より頻繁な洗浄が必要です。著しい焼損、直径の膨張、またはエッジバリが発生した場合は、切断品質を維持するために速やかに交換してください。

銅ノズル

- 物理的特性と性能: 純銅または高熱伝導性銅合金は、熱伝導と放熱性が向上し、高出力の連続運転中のノズルの温度上昇と変形を効果的に制御します。

- 利点: 優れた熱伝導性と急速な放熱により、より高い電力と長期の連続動作が可能になります。高強度の切断や厚板加工時に安定性が向上し、変形による切断の偏差が減少します。一般的に寿命が長いため、大量生産環境では特に経済的です (寿命の観点から)。

- デメリット: 真鍮よりも単位コストが高く、加工および製造コストも高くなるため、在庫投資が増加します。

- 適用可能なアプリケーション: 高出力ファイバーレーザー切断機、頻繁な連続操作または厚板加工を行う作業場、エッジ品質、繰り返し可能な位置決め精度、ノズルの寿命に対する要件が高いアプリケーション。

- メンテナンスの推奨事項:銅製ノズルであっても、同心度とボアの健全性について定期的な点検が必要です。長期間にわたる高負荷運転時でも、コストを最適化するために、シフトごとにノズルを点検し、ノズル交換記録を維持することをお勧めします。

真鍮と銅にはそれぞれ利点があります。真鍮は、コスト重視の定常加工や負荷の大きい日常加工に適しており、優れた価格性能比を提供します。銅は、高精度と長寿命が求められる高出力の連続生産に最適です。ノズル材質の選定にあたっては、レーザー出力、加工負荷、材質、生産サイクルタイムを総合的に評価し、最適な切断安定性と費用対効果を実現するために、動作条件に合わせたメンテナンスおよび交換計画を策定することをお勧めします。より詳細な選定アドバイス(特定の機械モデルまたは出力範囲について)が必要な場合は、お客様の機械モデルと一般的な動作条件に基づいて、よりカスタマイズされたパラメータとメンテナンス間隔の推奨事項をご提供いたします。

ノズルの性能に影響を与える要因

ノズルのモデルと材質が正しく選択されていても、実際の切断効果は様々な操作要因や環境要因の影響を受けます。このセクションでは、日常の生産における問題を迅速に特定し、トラブルシューティングを行うために、一般的な要因について簡単に説明します。

- 清浄度(ノズル清浄度):ノズル内外のスラグ、粉塵、スパッタは、気流パターンを変化させ、ノズルを部分的に閉塞させる可能性があります。その結果、パージ効率が低下し、粗い切断や部分的な切断不良が発生します。小径ノズルは特に目詰まりしやすいため、定期的な清掃および検査体制を確立する必要があります。

- 同心度と焦点(センタリングとフォーカス):ノズルはレーザービームと同軸で、ノズルとワークピース間の適切な距離(スタンドオフ)を維持する必要があります。偏心や焦点のずれは、片側の焼き付き、反対側の切断不良、あるいはオフセットカットの原因となる可能性があります。設置時は位置決め精度に注意し、必要に応じて光路調整やオートフォーカスチェックを実施してください。

- アシストガスとガス圧力:アシストガスの種類(酸素/窒素/圧縮空気)と圧力は、スラグ除去、切断速度、そして切断面の色に直接影響します。圧力が不十分だとドロスの蓄積につながる可能性があり、圧力が高すぎる場合や乱気流が発生すると乱流が発生し、切断面の仕上がりが損なわれる可能性があります。工作機械のパラメータを参照し、材料と直径に基づいて微調整してください。安定したクリーンなガス源を維持することも重要です。

- 切断速度とレーザー出力:これらの切断速度とレーザー出力は、ノズル径とガスパラメータと調整する必要があります。速度が速すぎるとスラグの除去が遅れ、バリが発生する可能性があります。速度が遅すぎる、または出力が高すぎると、スラグの蓄積や熱の影響が増大する可能性があります。様々な組み合わせにおける最適なパラメータを記録し、試作切断を行って工程表を作成することをお勧めします。

- 環境とメンテナンス:作業場の温度と湿度、空気の質(水分、油分、粒子状物質の含有量を含む)、ノズルアセンブリのトルクといった要素もノズルの性能に影響を与える可能性があります。清潔で安定した空気源と標準化された設置手順を使用することで、故障のリスクを大幅に低減できます。

ノズル内に目に見えるスラグや詰まりはありますか?ノズルとレーザービームは同心円状で、焦点距離は適切ですか?使用されているアシストガスの種類と圧力は、材料と直径の推奨値と一致していますか?切断速度と出力はノズル径と一致していますか?ガス源は清潔で、圧力は安定していますか?これらの手順で迅速にトラブルシューティングを行うことで、ノズルに起因する切断の問題のほとんどを迅速に特定し、解決することができます。

適切なノズルの選び方

ノズルの選定は単一のパラメータで決まるのではなく、材料の種類、板厚、切断目標(速度、表面品質、無色切断)、機械出力、ガス条件などの複雑な組み合わせによって決まります。以下では、より体系的な意思決定ポイント、一般的なシナリオにおける推奨事項、そして実際の生産における迅速なノズル選定と最適化を促進するための運用上のヒントをご紹介します。

決定ポイント

- 切断する材質は何ですか?(炭素鋼/ステンレス鋼/アルミニウム/その他)

- 板の厚さの範囲はどのくらいですか?(薄板・中板・厚板)

- スピードが最も重要な目標ですか、それともエッジ品質/無色カットが優先ですか?

- マシンのレーザー出力とガス源の能力はどれくらいですか? (高出力のマシンは、より大きな直径とより高い圧力をサポートできます。)

- 酸化変色は許容されますか?(O2は炭素鋼の酸化を促進しますが、酸化変色を引き起こします。)

上記の質問に回答した後、以下の分類の提案に従ってモデルを素早く選択してください。材質と厚さによる推奨事項(業界標準の参照):

軟鋼/炭素鋼

- 助燃ガス: 酸素は、切断速度を上げたり、酸化を利用して切断を補助したりするためによく使用されます。

- ノズルタイプ: 単層または二重層が許容されますが、厚いプレートの場合はスラグの除去と冷却を強化するために二重層ノズルが推奨されます。

- サイズの推奨事項: 薄いプレート (≤3 mm) には 1.0 ~ 1.5 mm を使用できます。中程度の厚さのプレート (3 ~ 12 mm) には 1.5 ~ 2.5 mm を使用します。厚いプレート (>12 mm) には ≥2.5 mm を使用することをお勧めします。

速度が優先され、色が重要でない場合は、より大きな直径と酸素アシスト切断を選択できます。滑らかな表面が必要な場合は、速度を遅くするか、適切に後処理することができます。

ステンレス鋼

- 助燃ガス:非酸化性、無色の切削用高純度窒素。

- ノズルタイプ: 安定した高圧窒素流とカーフ冷却を確保するには、二重層ノズルが推奨されます。

- 推奨サイズ: 薄い材料から中程度の厚さの材料には通常 1.0 ~ 2.0 mm が使用されます。より厚い材料の場合は、サイズを 2.0 ~ 2.5 mm に増やし、ガス圧力を上げます。

窒素には清浄度と圧力に対する高い要件があり、ガス源の品質は切断面の色と滑らかさに直接影響します。

アルミニウムおよびアルミニウム合金

- 燃焼支援ガス: 高圧窒素が推奨されます (圧縮空気はコスト効率に優れていますが、若干の変色が生じる可能性があります)。

- ノズルタイプ: 二重層ノズルは、高熱伝導性材料に利点があります (冷却とスラグ除去の改善)。

- 推奨サイズ:一般的には1.5~2.5mmが使用されます。より厚いプレートの場合は、上方に調整し、より高い出力と圧力をかけてください。

アルミニウムは熱を放散しやすく、融点が低いため、スラグの付着を防ぐために適切な電力と高いガス圧力が必要になります。

その他の実用的な選択ルール

- 薄板(≤3 mm)→ 直径が小さい(0.8~1.5 mm)、単層が望ましい(狭い隙間と高精度のため)。

- 中厚板(3~12mm)→中径(1.5~2.0mm)、材質に合わせてガス種、単層・二重層切断を選択します。

- 厚板(>12 mm)→大径(≧2.5 mm)の場合、高ガス圧による二重切断または酸素アシスト切断(炭素鋼の場合)が推奨されます。

- 高出力工作機械・連続生産ライン → 寿命と安定性を延ばすために銅製ノズルと二重構造が推奨されます。

- 無色の切断が必要(例:食品、医療、装飾用途のステンレス鋼)→高純度窒素+小径の二重層切断により表面仕上げを最適化。

デバッグと検証のテクニック

- 大量生産前のテストカット: 新しい材料や厚さの場合は、1 ~ 3 回のテストカットを実行し、最適なノズル径、空気圧、電力、速度を記録して、プロセスチャートを作成します。

- カーフと底部ドロスを観察します。底部ドロスが過剰に付着している場合は、空気圧を上げるか、ノズル径を大きくしてください。カーフが黒くなっている、または著しく酸化している場合は、窒素に切り替えるか、酸素流量を減らしてください。

- レンズとノズルの寿命に注意してください。ノズルの交換をためらわないでください。ノズルの直径が大きくなったり、エッジが焼損したりすると、製品の一貫性にすぐに影響します。

ガス源の品質: 窒素はクリーンでオイルフリーである必要があり、圧縮ガスは濾過され乾燥されている必要があります。そうしないと、ノズルの詰まりやレンズの汚染が促進されます。

クイックチェックリスト(選考前の最終確認)

- 材質の種類と厚さは明確に定義されていますか?

- 主な目的は速度ですか、それとも表面品質ですか?

- 機械の電力とガス能力 (圧力/流量/純度) は選択したノズルと互換性がありますか?

- パラメータを確認するためにテストカットが計画されていますか?

ノズルを選定する際は、材質、板厚、切断対象、そして機械の性能を考慮してください。薄板には小径ノズル、厚板には大径ノズルが推奨されます。無色・高光沢仕上げには、高圧窒素ノズルと二層ノズルが推奨されます。高出力・連続生産には、銅ノズルと二層ノズルが適しています。最も確実な方法は、試運転によってプロセスカードを作成し、実際の運転データに基づいてプロセスを最適化することです。

よくある問題とトラブルシューティング

ノズルの問題は、レーザー切断における品質と安定性の問題の一般的な原因です。一般的な症状としては、粗い切断や底部のドロス、非対称な切断(片側がオーバーバーン、もう片側がアンダーカット)、不安定な溶け込み、ノズルの過熱、変形、または割れなどが挙げられます。根本的な原因は、ノズルの内外へのスラグや粉塵による詰まり、ノズルとレーザービームの位置ずれまたは斜めの取り付け、補助ガス圧力不足またはガス源の汚染、切断パラメータ(速度/出力)とノズル径の不一致、またはノズル材質と作業負荷の不適合(例えば、真鍮は高出力で長時間運転すると熱損失が発生しやすい)などです。

問題が発生した場合は、以下の順序で迅速にトラブルシューティングを行い、解決することをお勧めします。まず、目視検査を実施します。ノズル径にスラグの詰まり、焼け、またはひび割れがないか確認します。また、周囲の保護カバーと保護ミラーに汚れがないか確認します。次に、ガス供給システムを確認します。ガス圧力がプロセスチャートの推奨値を満たしていること、ガスがクリーンであること(油、水、または粒子がない)、ガスラインとフィルターに詰まりや漏れがないことを確認します。次に、ノズルの取り付けと光路の調整を確認します。ノズルがレーザービームと同軸になっていること、アセンブリがしっかりと固定されていること、ノズルとワークピース間のスタンドオフ距離が正しいことを確認します。機械に自動調整機能またはセルフテスト機能がある場合は、キャリブレーション手順を実行します。これらの基本的なチェックを完了したら、テストカットを実行して、カーフ形状、エッジ仕上げ、およびボトムドロスの変化を観察し、クリーニング/パラメータ調整によって問題を解決できるかどうか、またはノズルまたはレンズを交換する必要があるかどうかを判断します。ノズル径が著しく拡大した場合、またはエッジにバリやひび割れが生じた場合は、直ちに交換してください。保護レンズがひどく汚れている場合は、光反射のリスクを回避するため、直ちに清掃または交換してください。

一般的な不具合の迅速な解決策:ノズルの詰まり:マシンを停止し、取り外して専用の洗浄針または柔らかいブラシで清掃してください。詰まりがひどい場合は、超音波洗浄を行うか、ノズルを交換してください。切断面が非対称または斜めになっている場合:同心度と焦点を調整し、指定のトルクで締め直してください。底部のドロスが多すぎる場合:まず空気圧と純度を確認し、適切な圧力に調整するか、より大きなノズルに交換して、速度と出力を最適化してください。ノズルの過熱または損傷:ノズルの高さと焦点を確認し、ノズルに近づきすぎないようにし、熱伝導率の高い銅製ノズルへの交換や連続負荷の低減を検討してください。

故障率を下げるには、以下の予防策を講じて実施することをお勧めします。清浄な空気源を維持する(フィルター/ドライヤーを設置し、定期的に交換する)、シフトや生産量に基づいてノズルの点検と洗浄の間隔をスケジュールする(直径が小さいほど、負荷が高い場合はより頻繁な点検が必要)、各ノズルの使用時間と交換理由を記録して寿命データベースを作成する、機械パラメータに従ってノズルを厳密に設置し、トルクと高さの設定を記録する、新しい材料や厚さを導入する前にテストカットを実行してプロセスカードを作成する。迅速なトラブルシューティングプロセスと定期的なメンテナンスおよびデータロギングを組み合わせることで、ノズル関連のほとんどの問題を最小限に抑え、一貫した切断品質と高い機器可用性を維持できます。

要約する

レーザー切断機のノズルは小さいながらも、切断プロセスにおいて重要な役割を果たします。適切なノズルの種類、サイズ、材質を選択し、清潔さを保ち、適切に設置することで、切断品質と効率を大幅に向上させることができます。

プロのレーザー機器メーカーとして、 AccTek レーザー 長年の業界経験を通じて、ノズルの適用とメンテナンスに関する豊富な経験を蓄積してきました。切断プロセスのさらなる最適化や高性能レーザー切断ソリューションをお探しなら、ぜひ当社にお任せください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する