レーザー切断機のレーザー出力を決定するための包括的なガイド

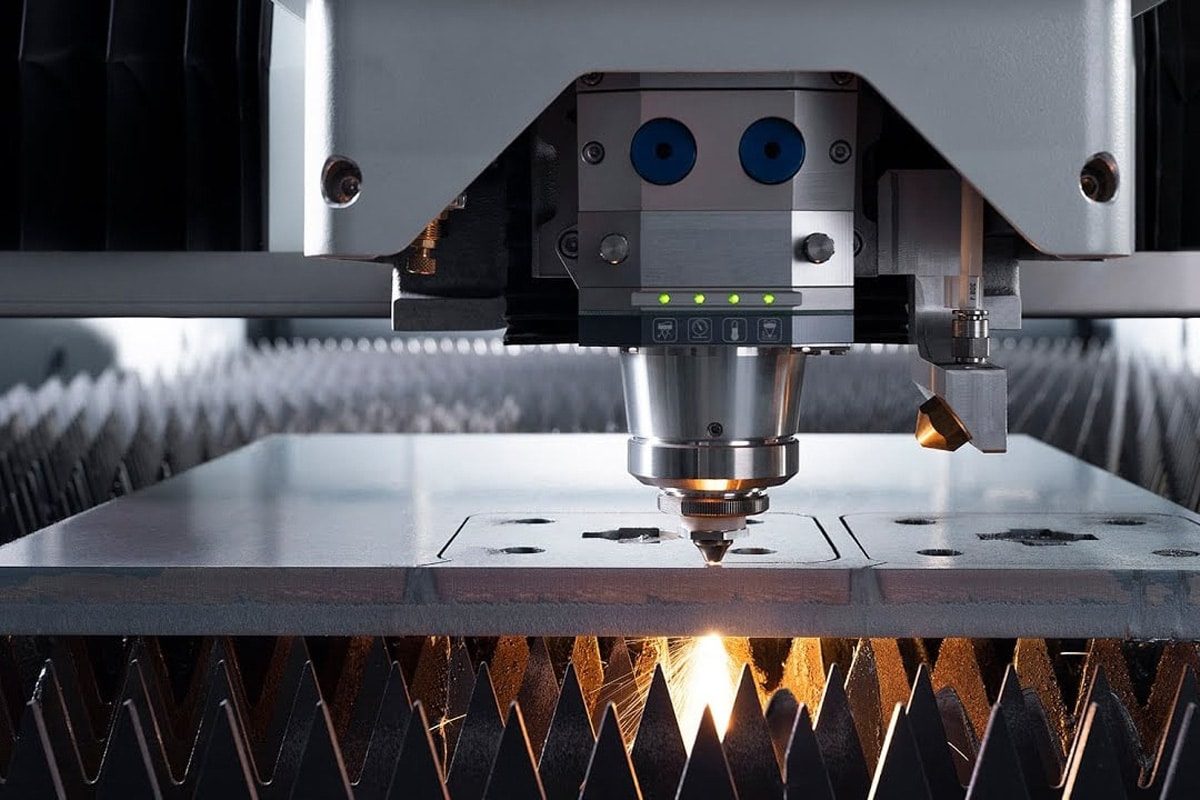

現代の製造業では、 レーザー切断機 金属加工および工業生産において、レーザー切断は中核設備となっています。従来の機械切断方法と比較して、高精度、高効率、そして柔軟性を備えたレーザー切断は、板金加工、自動車製造、航空宇宙、精密電子機器の分野で急速に普及しています。薄板金属の切断でも厚板構造の加工でも、適切なレーザー出力設定は、切断効率、切断面の仕上がり、そして全体的な生産コストに直接影響します。

上級者向け ファイバーレーザー切断機レーザー加工機の中核コンポーネントの一つがレーザージェネレータです。これはシステム全体の「エネルギーの心臓部」であり、ビームの出力と安定性を決定づけます。出力が不足すると材料への完全な浸透が妨げられる可能性があり、出力が過剰になると過剰な溶融や切断面の荒れにつながる可能性があります。したがって、レーザー出力を正しく理解し、様々なアプリケーションシナリオに最適なパラメータバランスを見つけることは、すべてのメーカーと機器ユーザーが習得しなければならない重要なスキルです。

さらに、レーザー出力は装置自体だけでなく、材料の種類や厚さとも密接に関連しています。例えば、炭素鋼とステンレス鋼の切断に最適な出力は大きく異なり、アルミニウム合金や銅などの反射率の高い材料には、より高出力で安定したレーザー発振器が必要です。同時に、産業オートメーション、CNCインテリジェント加工、大量生産のニーズを満たすために、高出力レーザー切断ソリューションを求める顧客が増えています。このような背景から、レーザー出力の調整と最適化を習得することは、企業にとって競争力の強化、運用コストの削減、顧客満足度の向上に不可欠となっています。

目次

レーザーパワーの理解

レーザーパワーとは何ですか?

レーザー切断機において、レーザー出力とはレーザー発生器から出力されるエネルギーを指します。簡単に言えば、レーザービームが単位時間あたりに材料表面に照射できるエネルギー量を表します。出力は通常、ワット(W)またはキロワット(kW)で測定され、レーザー切断性能を測定する上で重要なパラメータです。

産業用途では、1000Wのファイバーレーザー切断機から20,000Wの超高出力レーザー切断機(20kWの高出力レーザー切断機)まで、様々な出力範囲の機械があり、加工範囲と切断能力は大きく異なります。例えば、低出力および中出力のレーザー切断機は薄板金属の加工に適していますが、高出力レーザー切断機は厚さ40mmを超える鋼板も容易に切断できます。

他の加工方法とは異なり、レーザー切断はビームの高いエネルギー密度を利用するため、複雑な精密レーザー切断や微細加工においても極めて高い精度と滑らかな仕上がりを維持できます。したがって、レーザー出力の概念を理解することは、オペレーターにとって不可欠であるだけでなく、企業が機器を選定・適用する際の意思決定においても重要な要素となります。

レーザー出力が切断プロセスに与える影響

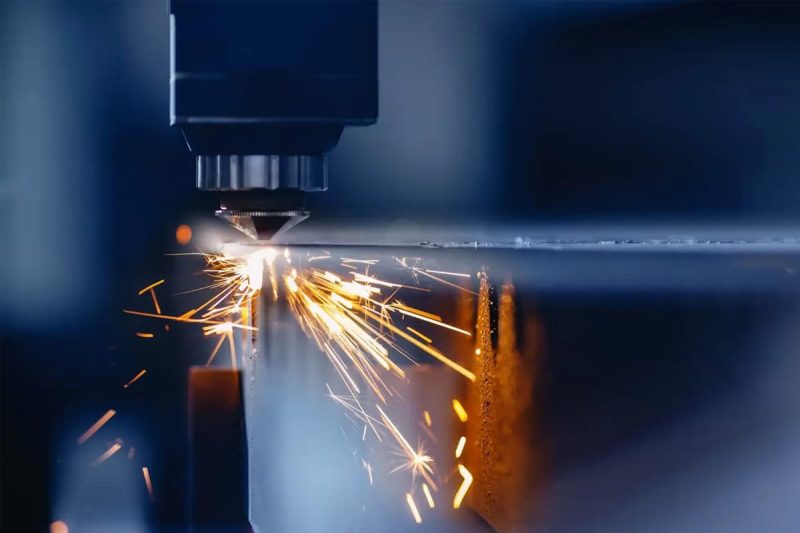

レーザー出力は切断性能に直接的かつ重大な影響を与えます。出力が低すぎると、ビームのエネルギーが不足し、ワークピースを貫通できません。よくある問題としては、切断の不完全さ、エッジのバリ、切断速度の低下などが挙げられます。出力が高すぎると、過剰な熱入力により、カーフ幅の過剰、エッジの溶融、表面の焼けなどが生じる可能性があります。

レーザー出力も切断速度に影響します。一般的に、同じ材料と厚さの条件下では、出力を適切に増加させることで切断速度が向上し、生産性も向上します。ただし、出力の増加は、切断ガス、焦点位置、ビーム品質などの要因と調整する必要があることに注意することが重要です。そうでないと、逆効果になる可能性があります。

レーザー出力、材料の種類、厚さの関係

実際の用途では、レーザー出力は材料の種類と厚さに密接に関係しています。

- 薄板切断:ステンレス鋼または 炭素鋼 厚さ1~3mmのプレートの場合、1000W~2000Wのファイバーレーザー切断機で高品質の切断が可能です。

- 中厚板切断:厚さが8〜20mmに増加すると、切断効率とスムーズな切断を確保するために、4000W〜6000Wの高出力レーザー発生器が必要になります。

- 超厚板切断:造船、橋梁建設、重機製造などでは、30mmを超える厚板の切断が必要となることがよくあります。これには10kWを超えるレーザー出力が必要であり、高速かつ安定した切断を実現するには20kWのファイバーレーザー切断システムも必要です。

材料によって必要なレーザー出力は異なります。例えば:

- 炭素鋼は酸素に敏感なので、適切な電力レベルではすぐに切断できます。

- ステンレス鋼には非酸化刃先が必要なため、窒素アシストによる高出力レベルが求められる場合が多くあります。

- アルミニウム合金と 銅 反射率の高い材料であるため、反射光による損傷を避けるために、より高いレーザー出力と安定したビーム品質が必要です。

要約すると、レーザー出力は固定パラメータではなく、材料特性、板厚、加工要件に応じて柔軟に調整する必要がある重要な変数です。出力と材料の関係を完全に理解することによってのみ、様々な産業用途においてレーザー切断機の価値を最大限に引き出すことができます。

レーザー出力に影響を与える要因

実際の産業用途では、レーザー出力は単独で作用するのではなく、様々な要因の影響を受けます。レーザー切断機のパラメータを設定する際、オペレーターはこれらの要因を総合的に考慮し、効率的で安定した高品質な切断結果を得る必要があります。以下の主要な要因は、レーザー出力設定に直接影響します。

材料の種類

材質によってレーザー吸収率が大きく異なるため、必要なレーザー出力が直接決まります。

- 炭素鋼の切断:炭素鋼はレーザー吸収率が高いため、比較的低いレーザー出力で切断できます。高速切断には、アシストガスとして酸素がよく使用されます。

- ステンレス鋼の切断: ステンレス鋼の切断には、酸化を防ぎ滑らかな切断面を確保するために、より高いレーザー出力と窒素の組み合わせが必要になることがよくあります。

- アルミニウムと銅の切断:これらの材料は反射率が高いため、レーザージェネレーターの安定性と出力を高く設定する必要があります。そうでないと、反射光によってレンズが損傷しやすくなります。

材料の厚さ

厚さは、レーザー出力に影響を与える最も直感的な要因の 1 つです。

- 薄板金属の切断:厚さ 1 ~ 3 mm の板金の場合、通常は 1000W ~ 2000W のファイバーレーザー切断機で十分です。

- 中厚板加工:厚さ8~20mmの鋼板の場合、4000W~6000Wの高出力レーザー発生器が必要です。

- 超厚板切断: 厚さ 30 mm を超える材料の場合、通常は 10kW、さらには 20kW の電力が必要になります。

出力が低すぎると切断が不完全になる可能性があり、高すぎると過剰に溶解する可能性があります。そのため、適切な出力範囲を選択することが重要です。

切削速度

切断速度はレーザー出力と密接に関係しています。

- 速度が速すぎる場合: 十分なパワーがあっても、切断が不完全になる可能性があります。

- 速度が遅すぎると熱が蓄積しやすくなり、切断面が広くなりすぎたり、端が溶けたりする原因になります。

したがって、CNC レーザー切断技術では、電力と速度を調整して最適化する必要があり、最適な組み合わせは通常、テストを通じて決定されます。

レンズの焦点距離

焦点距離の選択により、材料表面におけるレーザービームのエネルギー密度が直接決まります。

- 焦点距離が短い: 薄板や高精度の切断に適しており、エネルギーを集中しますが、浸透は限られています。

- 長焦点距離:厚板切断に適しています。エネルギー密度は若干低くなりますが、焦点深度が深いため、厚板の加工に適しています。

焦点距離が正しく設定されていないと、十分な出力があっても切断不良が発生する可能性があります。そのため、工業生産においては、焦点距離とレーザー出力を同時に調整する必要があることがよくあります。

レーザービームの品質

ビーム品質(M2値)は、レーザーを小さなスポットに十分に集光できるかどうかを決定します。高品質のビームであれば、比較的低い出力で切断が可能ですが、ビーム品質の低いレーザージェネレータでは、同じ効果を得るためにより高い出力が必要になります。

したがって、企業は切断精度と生産効率を大幅に向上させることができる高性能ファイバーレーザージェネレータを選択する必要があります。

必要な切断品質

すべての機械加工作業で最高の切削品質が求められるわけではありません。

一部の荒加工アプリケーション(建設用鉄骨構造物の切断など)では、品質要件を適度に下げることで、消費電力を削減し、切断速度を上げることができます。

対照的に、ハイエンドの製造(航空宇宙部品やステンレス製キッチン用品の製造など)では、バリや酸化のない切断エッジが求められるため、より正確な電力調整が必要になります。

機械仕様

レーザー切断機の出力範囲は、モデルやブランドによって異なります。エントリーレベルの機械の中には、1~3kWのレーザー出力しかサポートしないものもありますが、ハイエンドの産業用モデルには20kWのレーザージェネレーターが搭載されており、重工業の加工ニーズに対応しています。さらに、冷却システム、制御システム、切断ヘッドの設計も電力効率に間接的に影響を与える可能性があります。

レーザー出力を決定する方法

生産現場でレーザー切断機を使用する場合、適切なレーザー出力を決定することは、切断品質と効率を確保する上で非常に重要です。必要な出力は、材料、厚さ、切断条件によって大きく異なります。科学的な方法がなければ、切断の不完全さ、過剰な溶融、切断効率の低下といった問題が発生する可能性があります。以下の方法は、工業生産において、ユーザーが最適なレーザー発生器の出力設定を決定するために一般的に用いられています。

材料適合性チャート

多くのレーザー機器メーカーや業界団体は、さまざまな材料の種類や厚さに対して推奨されるレーザー出力範囲をリストしたレーザー切断出力チャートを提供しています。

- たとえば、2mm のステンレス鋼には通常、1500W ~ 2000W のファイバー レーザー ジェネレータが推奨されます。

- 10mmの炭素鋼板には4000W~6000Wのレーザー出力が必要になる場合があります。

- 板厚が20mmを超える場合は、10kW以上の高出力レーザー切断機が必要となります。

これらのチャートは、新しいユーザーが参照値をすばやく見つけるのに役立つだけでなく、メーカーが CNC レーザー切断プロセス データベースを構築するための基盤としても役立ちます。

材料試験

パラメータ表は目安となるものですが、実際の生産においては、材料のバッチごとに化学組成、表面コーティング、酸化層が異なる場合があり、これらはすべて最適なレーザー出力設定に影響を与える可能性があります。そのため、企業では量産開始前にサンプルテストを実施し、最適なパラメータを決定することがよくあります。このテストプロセスには通常、以下の内容が含まれます。

- 段階的なレーザー出力調整。

- 切断面の滑らかさとドロスの存在を観察する。

- 切断速度が生産効率の要件を満たしているかどうかを確認します。

このアプローチにより、実際のワークピースで理想に最も近い切断結果を実現でき、不適切な電力設定による材料の無駄や生産停止を回避できます。

メーカーの推奨事項

信頼できるファイバーレーザー切断機メーカーは、通常、機器の構成と市場経験に基づいた詳細な出力推奨マニュアルを提供しています。これらの推奨事項には、多くの場合、以下の内容が含まれています。

- ファイバーレーザージェネレータモデル。

- 切断ヘッドの構成;

- 補助ガスの種類(酸素、窒素、圧縮空気)

- さまざまな材料の厚さに最適な電力範囲。

メーカーの推奨事項に従うことで、試運転時間を効果的に短縮し、新規ユーザーが迅速に生産に移行できるようになります。アルミニウムや銅などの反射率の高い材料はレーザー出力の変動に非常に敏感であるため、メーカーのパラメータガイダンスは特に重要です。

オンラインリソースとデータベース

産業デジタル化の進展に伴い、レーザー切断パラメータの照会・管理機能を提供するオンラインプラットフォームやソフトウェアデータベースが増加しています。例えば、

- 一部の業界フォーラムでは、さまざまな材料の電力設定に関するヒントを共有しています。

- 一部の CNC 管理ソフトウェア (CNC レーザー切断ソフトウェア) はクラウドベースのデータベースを作成できるため、企業は注文間で過去に最適化されたパラメータに迅速にアクセスできます。

- 業界内のオンライン切断パラメータ推奨ツールは、材料の種類、厚さ、切断速度の要件に関するユーザー入力に基づいて、推奨される電力範囲を自動的に生成できます。

オンライン リソースと自社のテスト データを組み合わせることで、企業は独自のレーザー切断知識ベースを徐々に構築できます。これは長期的な生産効率の向上と運用コストの削減に不可欠です。

レーザー出力設定の実践的なヒント

メーカーの推奨事項から始める

レーザー溶接やレーザー切断を行う際、レーザー出力は溶接品質と切断面の精度に直接影響を与える最も重要なパラメータです。ファイバーレーザーやCO2レーザー発生器にはそれぞれ固有の出力調整範囲と推奨設定があるため、メーカーの指示に従うことが最も安全で科学的な出発点となります。メーカーは通常、レーザー発生器のレーザービーム品質、冷却システム、集光レンズの直径に基づいて、ステンレス鋼、アルミニウム合金、銅などのさまざまな材料に最適な出力パラメータを指定します。これにより、作業者は過剰な入熱や過剰な出力によって引き起こされる過度に広い熱影響部(HAZ)を回避できるだけでなく、装置の安定性と寿命も確保できます。特に、自動車、航空部品、精密電子機器の溶接業界では、推奨出力範囲を厳密に遵守することで、手直し作業を大幅に削減し、全体的な生産効率を向上させることができます。

詳細な記録を残す

実際の生産では、メーカー推奨のパラメータに従っていても、ワークピースの厚さ、溶接速度、切断速度が異なると、大きなばらつきが生じる可能性があります。そのため、工場固有のレーザー出力パラメータデータベースを確立することが重要です。実験、テスト、または大規模生産の実行ごとに、使用した出力、パルス幅、焦点位置、補助ガス(窒素、酸素、圧縮空気など)を記録し、すぐに呼び出して再利用できるようにします。このプロセスは、メーカーがプロセスの一貫性を向上させるのに役立つだけでなく、試運転時間を短縮するのにも役立ちます。これは、大規模なステンレス鋼のレーザー切断やアルミニウムのレーザー溶接プロジェクトに特に当てはまります。デジタルパラメータデータベースを持つことは、安定した生産のための「安全装置」のようなものです。さらに、このデータを保持することで、企業は進行中の最適化中にさまざまな出力レベルでの溶接の溶け込み深さと切断エッジの滑らかさをより直感的に比較することができ、その後の品質改善の基盤となります。

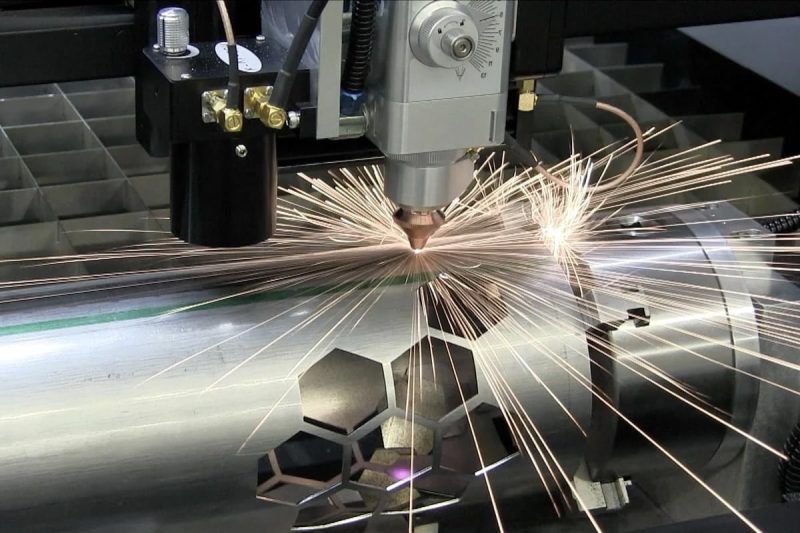

実験と最適化

メーカーの推奨事項や文書化されたデータベースは貴重な参考資料となりますが、各工場の生産環境、設備の状態、顧客ニーズはそれぞれ異なります。そのため、実験と最適化が不可欠です。体系的なパラメータテストを通じて、さまざまな出力レベルにおける溶接部の形成、溶融池の安定性、切断面粗さの変化を観察できます。例えば、自動車のボディ溶接では、出力が低すぎると溶け込み不足につながり、出力が高すぎるとスパッタや割れが発生します。厚板ファイバーレーザー切断では、アシストガス流量と組み合わせた最適な出力マッチングが、高効率で高品質の切断結果を得るために不可欠です。継続的な実験を通じて、メーカーは最適な出力速度マッチング曲線を特定し、入熱制御をさらに強化し、熱影響部を最小限に抑え、最終的に品質と効率の両方を向上させることができます。

レーザー出力の問題のトラブルシューティング

レーザー切断の深さが足りない

レーザー切断深さが不十分な場合、多くの場合、レーザージェネレータの出力不足、またはレーザービーム品質が最適ではないことが原因です。レーザー出力が低いと、特に厚い材料(炭素鋼、ステンレス鋼、厚いアルミニウム合金板など)を切断する際に、切断品質が低下したり、エッジにドロスが目立つことがあります。

一般的な原因は次のとおりです:

- レーザー発生器の出力の老朽化または低下。

- 集束レンズが汚れて透過率が低下し、ビームの焦点が悪くなる。

- 切削速度が速すぎるため、エネルギー密度が不十分になります。

- アシストガスの流量が不十分で、溶融物の除去が効果的に行われません。

最適化は、レーザー出力を上げ、切断速度を落とし、焦点位置を調整し、光学レンズの清浄度を確認することで実現できます。適切なアシストガスを使用することも重要です。例えば、厚板を切断する場合は高純度酸素を使用すると浸透性が向上しますが、高品質のステンレス鋼を切断する場合は窒素がより適しています。

レーザー切断における過度の燃焼または溶解

レーザー切断工程において、エッジに過度の溶融、焼け、または目立つバリが発生した場合は、レーザー出力が高すぎるか、入熱制御が不適切であることを示しています。特に薄い材料(ステンレス鋼板、アルミ板、銅など)を切断する場合、レーザー出力が高すぎると材料表面が過熱し、エッジの変色や過剰な溶融拡散を引き起こすことがよくあります。

一般的な原因は次のとおりです:

- レーザー出力の設定が高すぎるため、エネルギー密度が材料の許容範囲を超えています。

- 切断速度が遅すぎるため、溶融池の加熱時間が長すぎます。

- アシストガス圧力が不十分で、切断溝にスラグ残留物が発生する。

- スポット径が小さすぎるため、エネルギーが過度に集中します。

ソリューションには以下が含まれます:

- レーザー出力を適切に減らし、より最適な出力と速度の組み合わせに調整します。

- 切断速度を上げると、一点への熱の蓄積が減少します。

- 適切な窒素または圧縮空気を使用してきれいな切断面を実現します。

- 必要に応じて、光学レンズを交換または再調整して、レーザー ビームの焦点を改善します。

過剰な溶融を避けることは、部品の組み立て精度や表面の美観に直接影響するため、精密部品の加工、電子機器筐体の製造、自動車内装の切断などの分野では特に重要です。

一貫性のないレーザー切断結果

大量生産中に、一部のワークピースのエッジが滑らかであるのに、他のワークピースではバリや不完全なカットなど、レーザー切断結果に一貫性がない場合、これは多くの場合、機器の状態またはパラメータ設定の変動を示しています。

考えられる原因は次のとおりです:

- レーザー発生器の出力電力の不安定性。

- 切断速度と電力の不適切な組み合わせ。

- レンズの汚れや光路のずれにより、レーザースポットの品質が低下します。

- アシストガス圧力の変動によりスラグの除去が不均一になる。

- バッチ間での材料構成または厚さのばらつき。

ソリューションには以下が含まれます:

- レーザー ジェネレータの安定性をチェックして、設定された電力を継続的に出力できることを確認します。

- 集束レンズと反射鏡の清掃および交換を含む光学システムの定期的なメンテナンスを実行します。

- プロセスパラメータを最適化して、切断速度とレーザー出力の最適なバランスを確保します。

- ガスシステムを制御して、安定したガス圧力と流量を確保します。

- バッチの違いによる品質の変動を避けるために原材料を検査します。

厳密なパラメータ監視と予防保守を通じて、企業は不一致を削減できるだけでなく、金属加工や精密製造業で特に重要な生産歩留まりと機械の稼働時間を大幅に向上させることができます。

まとめ

まとめると、適切なレーザー出力設定は、レーザー切断および溶接品質を決定づける重要な要素です。ステンレス鋼、アルミニウム合金、銅の切断、あるいは自動車部品、電子部品、精密機械の溶接など、レーザー出力は材料の種類、厚さ、切断速度、光学系、アシストガスと密接に関連しています。出力に影響を与える要因を徹底的に理解し、メーカーの推奨事項を遵守し、プロセスパラメータ記録のデータベースを構築し、実験による最適化を組み合わせることで、企業は熱影響部(HAZ)を効果的に削減し、手直しや廃棄物を最小限に抑え、高効率と高精度のバランスを実現できます。

実際の生産において、切削深さ不足、過度の焼けや溶融、あるいは切削結果のばらつきといった問題が発生した場合でも、適切なトラブルシューティングとパラメータ調整を行うことで、理想的な切削品質を迅速に回復できる場合が多くあります。これにより、最終製品の外観と精度が保証されるだけでなく、生産ラインの安定性と競争力が大幅に向上します。

プロのレーザー切断機器メーカーとして、 AccTek レーザー は、世界中のお客様に高性能レーザージェネレータソリューションとカスタマイズされたサービスを提供することに尽力しています。当社の装置は、出力安定性、ビーム品質、切断効率に優れており、さまざまな業界や材料の加工ニーズに適しています。信頼できるパートナーをお探しの方は、ぜひお問い合わせください。 お問い合わせ 生産ニーズに最適なレーザー切断および溶接ソリューションを入手します。

材料によって必要なレーザー出力は異なります。例えば:

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する