レーザークリーニングの効果に影響を与える要因は何ですか?

レーザー洗浄(レーザー洗浄、パルスレーザー洗浄、レーザー錆除去、レーザー表面処理など)は、非接触、高精度、環境に優しい表面処理技術であり、製造、メンテナンス、文化遺産保護の分野でますます広く利用されています。従来の機械洗浄や化学洗浄と比較して、レーザー洗浄は二次汚染を回避するための化学試薬を必要とせず、レーザーパラメータを精密に制御することで基板の非破壊洗浄を実現できます。また、高い効率と自動化の可能性を併せ持ち、グリーン製造と持続可能な開発のトレンドに沿っています。

設備コストの低下とファイバーレーザーなどの技術の成熟により、 レーザー洗浄機 レーザー洗浄は増加を続けており、業界の成長率は明らかです(多くの国で化学溶剤に対する規制がますます厳しくなり、非破壊的な表面処理の需要が高まっていることなど)。したがって、レーザー洗浄の基本原理とその影響要因を深く理解することは、洗浄ソリューションの最適化、効率と品質の向上、そして企業の競争力強化に役立ちます。

目次

レーザー洗浄の基本原理

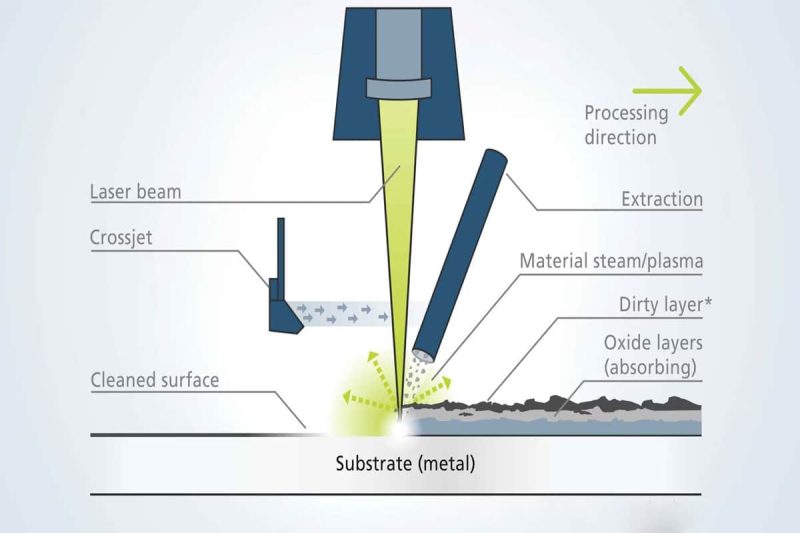

レーザークリーニングの核心は、高エネルギー密度レーザービームと表面汚染物質との相互作用を利用し、理想的な条件下で基板に損傷を与えることなく、瞬間加熱、気化、熱膨張、またはプラズマ形成によって基板表面から汚染物質を除去または気化させることです。その技術的本質は、通常、レーザーアブレーションプロセスと呼ばれます。

- レーザーの種類とパルス特性:ほとんどの産業用レーザー洗浄では、パルスレーザー(ナノ秒、ピコ秒、フェムト秒パルスなど)が使用されています。これらのレーザーは、短いパルスで高いピークパワーを実現し、過度の熱影響を引き起こすことなく汚染物質の結合力を破壊するのに十分な瞬間エネルギーを確保します。連続波レーザーも高強度条件下でアブレーション効果を得ることができますが、熱影響部の制御がより困難です。

- 光と物質の相互作用:レーザーが表面の汚染物質に照射されると、汚染物質はレーザーエネルギーを吸収し、急速に温度が上昇します。エネルギー密度が十分に高ければプラズマを直接形成できますが、エネルギー密度が低い場合は、汚染物質は気化したり、熱膨張して剥離したりします。鍵となるのは、汚染物質と基板の吸収特性の違いです。これにより、エネルギーは基板よりも汚染物質に強く作用し、選択的な洗浄を実現します。

- 洗浄プロセス段階:一般的には、光熱加熱段階、蒸発/アブレーション段階、熱膨張/衝撃段階、微粒子振動・脱落段階に分けられます。パルスエネルギー、繰り返し周波数、走査方法を適切に調整することで、基板への損傷を避けながら、最適な洗浄速度と効果を実現できます。

レーザー洗浄の基本原理は、レーザービームと汚染物質との間の効率的なエネルギー伝達に基づいており、レーザーアブレーション技術を用いて汚染層を正確に除去します。適切なパルスレーザーの種類を選択し、レーザーパラメータを制御することで、汚染物質と基板間の吸収差を効果的に利用し、基板に損傷を与えることなく選択的な洗浄を完了することができます。レーザーと材料との相互作用メカニズムと洗浄プロセスの各段階を理解することが、高効率かつ高精度なレーザー洗浄を実現するための鍵となります。

レーザー洗浄効果に影響を与える主な要因

レーザー洗浄の効果は、装置自体の品質だけでなく、複数の技術レベルおよび応用レベルにおける要因の組み合わせにも左右されます。さまざまな材料、汚染の種類、作業条件下で高効率・高精度の洗浄効果を実現するには、さまざまなパラメータを深く理解し、最適化する必要があります。一般的に、レーザー洗浄の効果は、主に以下の4つの要素によって影響を受けます。レーザーパラメータ(波長、パルス幅、エネルギー密度など)、材料特性(吸収係数、熱伝導率、汚染物質の種類など)、環境条件(温度、湿度、空気清浄度など)、システム設定(電源構成、走査経路、光伝送システムなど)です。

次に、これらの要因を 1 つずつ分析し、技術的な最適化の重要なポイントを提供して、ユーザーがレーザー洗浄技術をより科学的に使用し、プロセスの一貫性と経済的利益を向上できるようにします。

レーザーパラメータ

- 波長:波長は、汚染物質と基板間の光吸収の差を決定します。一般的な産業用レーザー洗浄光源には、Nd:YAG(1064nm、532nmの第二高調波)、ファイバーレーザー(約1064nm)、CO2レーザー(10.6μm)、紫外線フェムト秒/ピコ秒光源(約200~355nm)などがあります。汚染物質と基板の光吸収スペクトルの差が大きいほど、洗浄の選択性は向上します。金属酸化物層や油汚れには1064nm帯がよく使用され、高精度な微細構造や文化遺産の表面には紫外線帯の方が優れた制御能力を備えています。

- パルス幅:ナノ秒、ピコ秒、フェムト秒パルスなど、様々なパルス幅が熱影響部のサイズを決定します。短パルス(ナノ秒以下)は、非常に短時間で汚染層にエネルギーを供給し、基板への熱拡散を低減します。超短パルス(ピコ秒、フェムト秒)は、高精度が求められる場合や二次的な熱損傷を防ぐ場合に適していますが、装置のコストと複雑さが増します。

- パルスフルエンスとピークパワー:フルエンスは汚染物質のアブレーション閾値を超える必要がありますが、高すぎると基板に損傷を与えたり、スラグの再付着を引き起こしたりする可能性があります。最適な閾値範囲は、実験データまたは文献データに基づいて決定し、材料試験と組み合わせながら継続的に調整する必要があります。

- 繰り返し率:高周波洗浄は洗浄速度を向上させますが、高すぎると熱が蓄積し、基板温度が上昇する可能性があります。冷却やスキャンニング戦略と組み合わせ、効率と安全性のバランスをとる必要があります。

- スポットサイズとビーム品質(M2):スポットサイズは単一の作用面積を決定し、スポットサイズが小さいほど局所的なエネルギー密度が高くなります。一方、ビーム品質は集光効果と均一性に影響します。高品質のビーム(M2が低い)は、より小さな集光スポットと均一なエネルギー分布を実現し、洗浄の一貫性と精度を向上させます。

- スキャン戦略: スキャン速度、スキャンライン間隔 (オーバーラップ率)、ポイントあたりの累積アクション時間など。スキャンパラメータを最適化すると、ホットスポットの蓄積や基板の損傷を回避しながら、均一で効率的なクリーニングを実現できます。

- 偏光(特定の用途):場合によっては、偏光が光吸収分布と除去効率に影響を与えることがありますが、従来の産業用途ではあまり関係がないため、特定のニーズに基づいて適切に考慮する必要があります。

材料特性

- 吸収係数:選択された波長における汚染物質と基板の吸収容量の差が、選択洗浄の基礎となります。吸収率の高い汚染物質層は、レーザー照射下で急速に加熱される可能性が高くなります。最適な波長を選択するために、試験段階で分光法または実験室試験を通じて吸収スペクトルデータを取得することをお勧めします。

- 熱伝導率:銅やアルミニウムなどの高熱伝導性材料は、基板の深層部まで熱を素早く伝導する傾向があり、表面アブレーション効率を低下させたり、基板の過熱を引き起こしたりする可能性があります。高熱伝導性基板の場合、短いパルスと高いピーク電力戦略を採用することで、熱拡散時間を短縮できます。

- 融点と熱物理的パラメータ:基板の融点が高いほど、洗浄プロセス中に誤って溶融する可能性は低くなります。しかし、汚染層(錆やコーティングなど)は融点が比較的低いため、基板に損傷を与えることなく、優先的に蒸発またはアブレーションすることができます。

- 表面粗さ:初期の粗さは、レーザーと表面の相互作用に影響を与えます。非常に滑らかな表面や非常に複雑な表面形状は、エネルギー分布や吸収に影響を与える可能性があり、実際のアプリケーションや試験において評価する必要があります。微細構造の違いは局所的な吸収差につながるため、走査パラメータとパルスパラメータは実際の状況に基づいて最適化する必要があります。

- 材料組成:基板と汚染物質の化学組成は、それらの光学特性と熱特性を決定します。一部の合金や複合材料は、洗浄プロセス中に新たな酸化物や化合物の生成など、複雑な反応を起こす可能性があり、試験段階ではこれらに注意を払う必要があります。

- 汚染物質の種類: 酸化物層、錆、油汚れ、有機物、コーティングなど。汚染物質の種類によって、光吸収スペクトル、熱特性、結合強度が異なるため、レーザーパラメータと方法 (乾式、湿式、プラズマ支援など) をターゲットに合わせて選択する必要があります。

- コーティングの厚さと階層構造: 除去する汚染物質または層が多層構造になっている場合 (塗装上の複数のコーティング層など)、基板を損傷することなく層ごとに除去するために、エネルギーを段階的に、または複数回調整する必要がある場合があります。

環境条件

- 空気の質と清浄度:洗浄工程中に、プラズマや気流によって環境中の浮遊粒子や粉塵などが表面に付着し、効果に影響を与える可能性があります。必要に応じて、レーザー洗浄機は比較的清浄な環境で、または送風・集塵装置と組み合わせて使用してください。

- 周囲温度と湿度(Temperature & Humidity):極端な温度や湿度は、汚染物質や基板の熱特性や吸収特性を変化させる可能性があります。例えば、高湿度環境における水分は、レーザーエネルギーの吸収や汚染物質の緩み具合に影響を与える可能性があります。装置を使用する前に環境を評価し、必要に応じて温度管理や防湿対策を講じる必要があります。

- 大気干渉:高濃度の煙、蒸気、または化学ガスは、レーザー透過率(散乱、吸収)に影響を与えたり、プラズマバリアを形成して洗浄効率を低下させる可能性があります。ビーム透過率は、ガスパージ、局所排気、密閉フードなどの設計によって安定させることができます。

- 振動と機械的安定性:洗浄プロセス中にシステムまたはワークピースが振動すると、焦点ずれやスキャンムラが発生する可能性があります。装置とワークピースの固定と振動遮断設計を確実に行う必要があります。

- 安全性と保護の要件: 環境汚染が洗浄効果に影響を及ぼさないようにしながら、作業者と周囲の環境の安全を確保するために、適切な保護対策 (レーザー保護装置、保護カバー、煙排出システムなど) を環境に設置する必要があります。

システムパラメータと構成

- レーザー出力:達成可能なピークエネルギーとアブレーション率に直接影響します。出力レベルは、洗浄エリア、汚染物質の種類、基板の特性に応じて適切に選択する必要があり、平均出力と瞬間出力はパルスパラメータと組み合わせて決定する必要があります。

- ビーム伝送システム:ファイバー伝送路、走査ヘッドまたはガルバノメータシステム、集光レンズ、および光学部品が含まれます。伝送損失、光学部品の損傷閾値、および放熱設計は、ワークピースに到達するエネルギーとスポット品質に影響を与えます。高品質の光学部品を選択し、メンテナンスを行い、定期的に清掃する必要があります。

- スキャン速度とパスプランニング:各ポイントにおける蓄積エネルギーに影響します。スキャン速度が速すぎると、単一のエネルギーでは汚染物質の除去に十分ではない可能性があります。一方、スキャン速度が遅すぎると、蓄積された熱によって基板が損傷したり、効率が低下したりする可能性があります。実験やシミュレーションツールを用いて最適化し、オーバーラップ率の設定(例えば、ライン間のオーバーラップ率を20%~50%とするなど)を組み合わせることをお勧めします。

- 焦点位置と被写界深度:焦点位置のずれや焦点深度不足は、エネルギー分布の不均一や洗浄の不完全につながる可能性があります。焦点距離と移動経路は、表面の形状や厚さに応じて柔軟に調整する必要があります。

- 冷却・放熱設計:レーザー発生器、走査ヘッド、光学素子は、システムの安定した出力を確保するために、効果的に放熱する必要があります。長時間の洗浄工程中にワークピースが過熱すると、洗浄品質に影響を与えたり、変形を引き起こしたりする可能性があるため、間欠洗浄や水噴霧冷却などの対策を組み合わせる必要があります。

- 制御システムとソフトウェア(制御ソフトウェアとモニタリング):現代のレーザー洗浄装置には、エネルギーモニタリング、温度モニタリング、オンラインイメージング、オンラインスペクトル分析などのリアルタイムモニタリングおよびフィードバックシステムが搭載されていることが多く、パラメータを動的に調整して最良の結果を得ることができます。効率と一貫性を向上させるために、自動最適化またはプログラム可能なスクリプトをサポートするシステムを選択することをお勧めします。

- 補助機能(ガス/液体補助、プラズマ補助など):一部のアプリケーションでは、ガス吹き付けまたは薄い液体膜と液体補助の組み合わせにより、洗浄効率を向上させたり、再付着を防止したりできます。レーザー誘起プラズマ衝撃波技術も除去能力を高めることができますが、安全性と複雑さに注意する必要があります。

まとめると、レーザー洗浄の効果は多くの要因の影響を受けます。いずれかのリンクにおける不適切な設定は、洗浄効率の低下、基板の損傷、または残留汚染物質につながる可能性があります。レーザー洗浄装置の選択と適用においては、レーザー出力パラメータの適合性、洗浄対象材料の応答特性、現場環境の安定性、そしてシステム構成の専門性を総合的に考慮する必要があります。

実験検証とプロセス監視方法を組み合わせ、洗浄プロセスパラメータを継続的に調整および最適化することによってのみ、実際の生産またはメンテナンスにおいて、真に効率的で安全かつ制御可能なレーザー洗浄ソリューションを実現できます。

まとめ

レーザー洗浄は、効率的で環境に優しく、精密な表面処理技術ですが、その効果は複数の要因によって左右されます。実際の用途では、洗浄液は次の手順で最適化する必要があります。

- 需要分析とテスト検証: 洗浄対象物 (金属部品の防錆、コーティングの除去、酸化物洗浄、文化遺産の修復など) に基づいて主要な指標と品質要件を決定し、少量のサンプルまたは実験室でのテストを通じて材料の光学パラメータと熱パラメータを取得します。

- パラメータの最適化: テスト結果に基づいて適切な波長、パルス幅、エネルギー密度、スキャン戦略などを選択し、実際の動作条件で反復的な調整を行います。

- 環境およびシステム設計:動作環境が清潔であること、ビーム伝送システムが安定していて信頼できることを確保し、必要な保護および排気装置を装備し、冷却および監視システムを改善して長期にわたる安定した動作を実現します。

- 継続的な監視とメンテナンス: オンライン監視とデータフィードバックを通じて逸脱をタイムリーに発見して調整し、安定した出力を確保するために光学コンポーネントとレーザージェネレータを定期的にメンテナンスし、経験を要約してクリーニングプロセスドキュメントを改善します。

高品質なレーザー洗浄効果を実現するには、「パラメータ調整、システム設計、環境管理、プロセス監視」を有機的に組み合わせ、完全な洗浄最適化の閉ループを形成する必要があります。工業部品の錆除去、複雑な構造物の塗装剥離、文化遺産の表面の非接触修復など、材料特性とアプリケーション要件を十分に理解し、レーザーパラメータとシステム構成を継続的に最適化することでのみ、基板への不要な熱損傷や物理的損傷を回避しながら洗浄効率を確保できます。科学的な方法論と経験の蓄積を通じて、企業はより安定性、信頼性、費用対効果の高いレーザー洗浄プロセスを構築し、全体的な洗浄品質と生産の信頼性を向上させることができます。

レーザー ソリューションを入手する

高品質で費用対効果の高いレーザー洗浄機や総合的なソリューションをお探しなら、 AccTek レーザー は、高度なレーザー洗浄装置、カスタマイズされたプロセス最適化、そしてプロセス全体の技術サポートを提供することに尽力しています。当社の装置は、安定した出力、高精度制御、そして完璧な安全保護設計を備えており、金属表面洗浄、文化遺産の修復、産業メンテナンスなどの様々なニーズに対応できます。また、グローバルな技術サポート、無料のサンプルテスト、リモートデバッグサービスを提供しており、複雑な作業条件下でもお客様が最高のレーザー洗浄効果を実現できるよう支援しています。より詳細な技術情報や見積もりが必要な場合は、お気軽にお問い合わせください。 お問い合わせ プロジェクトに最高の洗浄効果と商業価値をもたらします。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する