レーザー洗浄機を安全に操作するにはどのようなトレーニングが必要ですか?

レーザー洗浄機は、表面から汚染物質、錆、コーティングを除去するための正確で効率的、かつ環境に優しい方法を提供することで、業界に革命をもたらしています。しかし、これらの複雑な装置を操作するには、安全性と有効性を確保するために包括的で専門的なトレーニングが必要です。このトレーニングでは、レーザー技術の基本原理の理解から、特定の操作テクニックの習得、厳格な安全規則の遵守まで、幅広い知識とスキルをカバーしています。

適切なトレーニングは、レーザー放射に関連する潜在的な危険からオペレーターを保護するだけでなく、機器の完全性と洗浄プロセスの品質を維持するためにも重要です。この記事では、レーザー洗浄機を安全に操作するために必要な包括的なトレーニングについて詳しく説明し、レーザー技術、理論、安全プロトコル、機械の操作、メンテナンス手順、専門的なトレーニング、継続的なスキル開発に関する教育の重要性を強調しています。

目次

レーザー洗浄技術の紹介

レーザー洗浄技術は、さまざまな表面から汚染物質、錆、塗料、その他の不要な物質を除去するための正確で効率的、かつ環境に優しい方法を提供することで、表面洗浄に革命をもたらしました。この技術は、レーザー ビームのパワーを使用して、下地の素材を損傷することなく優れた洗浄結果を実現します。レーザー洗浄機を安全かつ効果的に操作するには、オペレーターはレーザー技術の基本原理と、利用可能なさまざまなタイプのレーザー洗浄機を完全に理解する必要があります。

レーザー技術を理解する

レーザー技術は、誘導放出による光増幅の略で、正確に制御および方向付けできるコヒーレント光線を放射します。レーザー技術の基本原理は次のとおりです。

- コヒーレンス: レーザーによって生成される光波は同位相です。つまり、ピークと谷の間には一定の関係があり、その結果、高度に集中した強力なビームが生成されます。

- 単色性: レーザーは通常、単一の波長または色で構成される単色であり、正確な照準と最小限のビーム拡散を可能にします。

- 指向性: レーザーの指向性により、ビームを高精度で方向付けることができるため、対象を絞った洗浄用途に最適です。

- エネルギー密度: レーザーは大量のエネルギーを小さな領域に集中させることができるため、下にある材料を損傷することなく、汚染物質を効果的に除去できます。

これらの原理を理解することで、オペレーターはレーザー洗浄技術を効果的に活用し、従来の洗浄方法に対する利点を理解することができます。

レーザー洗浄機の種類

レーザー洗浄機は、一般的に動作モードに基づいて 2 つの主なタイプに分けられます。 連続波レーザー洗浄機 そして パルスレーザー洗浄機それぞれのタイプには異なる特性と用途があり、さまざまな清掃作業に適しています。

連続波(CW)レーザー洗浄機

連続波レーザー洗浄機は一定のレーザービームを放射し、安定した途切れることのないエネルギーの流れを提供します。このタイプのレーザー洗浄機は、広い範囲にわたって均一な洗浄を必要とする用途に特に効果的です。CW レーザー洗浄機の主な機能と用途は次のとおりです。

- 安定した出力: 一定のエネルギー出力により、スムーズで均一な洗浄が可能になり、薄い層の汚染物質やコーティングを除去するのに最適です。

- 熱管理: CW レーザーは大量の熱を発生するため、基板を損傷しないように注意深く管理する必要があります。このため、CW レーザーは高温に耐えられる材料に使用するのに適しています。

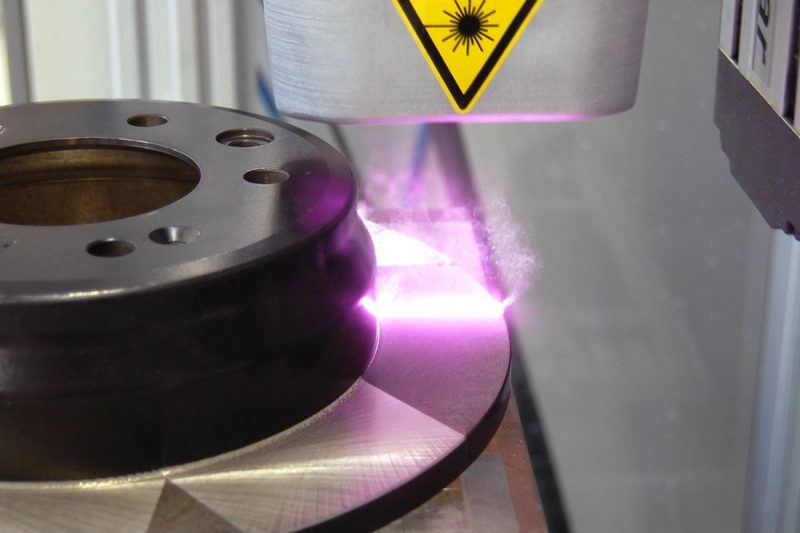

- 用途: 一般的な用途には、金属表面の洗浄、塗装の除去、自動車産業や航空宇宙産業における表面処理などがあります。

パルスレーザー洗浄機

パルス レーザー洗浄機は、短くて高強度のレーザー ビームを放射して動作します。この動作モードでは、表面に照射されるエネルギーを正確に制御できるため、パルス レーザーは繊細で高度に制御された洗浄作業に最適です。パルス レーザー洗浄機の主な機能と用途は次のとおりです。

- 高ピーク電力: 短いパルスにより、熱の蓄積を最小限に抑えながら高ピーク電力を実現し、基板への熱損傷のリスクを軽減します。

- 精度: パルス持続時間と周波数を制御できるため、汚染物質を正確に除去でき、パルスレーザーは繊細な洗浄用途に適しています。

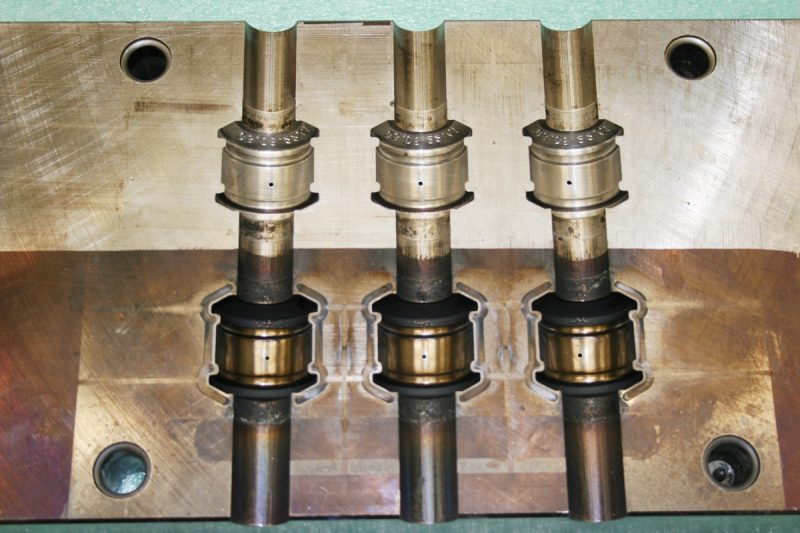

- 用途: パルスレーザーは、歴史的遺物、半導体部品、複雑な機械部品などの敏感な材料の洗浄によく使用されます。

連続波レーザー洗浄機とパルスレーザー洗浄機の違いを理解することで、オペレーターは特定の洗浄作業に適した技術を選択し、最適な結果を確保し、処理対象の表面の完全性を維持できるようになります。

レーザー洗浄技術を習得するには、レーザー動作の基本原理を理解し、連続波およびパルスレーザー洗浄機の独自の機能を認識する必要があります。この知識は、さまざまな産業用途でレーザー洗浄技術を安全かつ効果的に使用するための基礎となります。

理論トレーニング

レーザー洗浄機を効果的かつ安全に操作するには、包括的な理論トレーニングが必要です。このセクションでは、レーザー物理学やレーザー洗浄機の主要コンポーネントの理解など、オペレーターに必要な基本知識について説明します。 レーザー洗浄機これらの概念を習得することで、オペレーターは機器を熟練して操作し、さまざまな操作シナリオに適切に対応できるようになります。

レーザー物理学を理解する

レーザー洗浄機を安全に操作するには、まずオペレーターがレーザー物理の基本原理を理解する必要があります。これには、レーザーの特性、レーザーが光を生成する仕組み、この光がさまざまな材料とどのように相互作用するかなどが含まれます。

レーザー動作の基本原理

- 誘導放出: レーザーは誘導放出の原理に基づいて動作します。誘導放出では、原子内の励起電子が低いエネルギー レベルに低下し、光子を放出します。この光子は、他の励起電子を刺激してより多くの光子を放出させ、結果としてコヒーレントな光線が生成されます。

- コヒーレンスと単色性: レーザーはコヒーレント (光波の位相が一致している) で、単色 (波長が 1 つである) です。これらの特性により、レーザーはエネルギーを正確に集中できるため、洗浄用途で非常に効果的です。

- 増幅: 光は増幅媒体 (気体、液体、固体など) で増幅されます。増幅媒体は、電気放電や他のレーザーなどのエネルギー源によって励起され、励起状態の原子が基底状態よりも多く存在する反転分布状態を作り出します。

レーザーと材料の相互作用

- 吸収とアブレーション: レーザー ビームが材料に当たると、そのエネルギーが吸収され、材料が急速に加熱され、その後アブレーション (除去) されます。プロセスの効率は、材料の吸収特性とレーザー パラメータによって異なります。

- 閾値フルエンス: これは、材料のアブレーションを開始するために必要な単位面積あたりの最小レーザー エネルギーです。材料によって閾値フルエンスは異なるため、オペレーターはこれらの閾値フルエンスを理解してレーザー設定を適切に調整する必要があります。

- 熱の影響: レーザーは大量の熱を発生し、材料に熱の影響を与える可能性があります。オペレーターは、基板の損傷を避けるために、これらの影響を制御する方法を理解する必要があります。

- 光化学効果: 場合によっては、レーザーが光化学反応を開始し、材料の特性を変えたり、大きな加熱をせずに汚染物質を除去したりすることがあります。

レーザーパラメータ

- 波長: レーザーの波長によって、さまざまな材料とどのように相互作用するかが決まります。たとえば、波長が短いほど、一般的にはより正確な洗浄が可能になります。

- 出力密度: 単位面積あたりのレーザー出力の量は、洗浄の速度と深さに影響します。出力密度が高いほど材料をより速く除去できますが、損傷を防ぐために慎重な制御が必要です。

- パルス持続時間と繰り返し率: これらのパラメータは、レーザー パルスの持続時間と周波数を制御します。パルスが短いほど材料をより正確に除去できますが、繰り返し率は洗浄プロセスの全体的な速度に影響します。

レーザー洗浄機のコンポーネント

安全かつ効率的な操作を確保するには、オペレーターはレーザー洗浄機のさまざまなコンポーネントに精通している必要があります。各コンポーネントは、機械の全体的な機能とパフォーマンスに重要な役割を果たします。

レーザー光源

- レーザーの種類: 用途によって必要なレーザーの種類は異なります (連続レーザーとパルスレーザー)。連続レーザーは効率と精度が高いため人気があります。

- 電源: 電源ユニットはレーザー光源に必要な電気エネルギーを供給します。電源を適切に取り扱い、メンテナンスすることで、レーザーの安定した性能が保証されます。

光学システム

- ビーム伝送: ミラー、レンズ、光ファイバーなど、レーザー ビームを光源からワークピースに導くコンポーネント。オペレーターは、効率的なビーム伝送を確実に行うために、これらのコンポーネントの位置合わせとメンテナンスの方法を理解している必要があります。

- フォーカス機構: レーザー光線をターゲット表面にフォーカスするために使用されるシステムで、通常はレンズまたは調整可能な光学要素が含まれます。適切なフォーカスにより、基板を損傷することなく、必要な洗浄効果が得られます。

- 保護ウィンドウ: 透明なバリアが、クリーニング プロセス中に発生する破片や煙による汚染から光学部品を保護します。これらのウィンドウを定期的に検査してクリーニングすることで、光学的な透明性が維持されます。

制御システム

- ユーザー インターフェイス: オペレーターがレーザー パラメータを調整したり、システムの状態を監視したり、クリーニング手順を実行したりできるようにするコントロール パネルまたはソフトウェア インターフェイス。インターフェイスに慣れると、効率的な操作が可能になります。

- 安全インターロック: 内蔵の安全機構により、レーザー放射への偶発的な曝露を効果的に防止します。たとえば、保護ドアが開かれると、インターロック装置によりレーザーが無効になります。

- 診断ツール: 統合システムを使用して、マシンのパフォーマンスを監視し、過熱や位置ずれなどの潜在的な問題をオペレーターに警告することができます。

冷却システム

- 冷却方法: レーザー ジェネレーターは動作中に大量の熱を発生するため、安定したパフォーマンスを維持するには効果的な冷却システムが必要です。これには、空冷、水冷、または冷却ユニットが含まれます。

- メンテナンス: 過熱を防ぎ、レーザー機器の寿命を確保するには、冷却システムを定期的にメンテナンスする必要があります。

安全機能

- エンクロージャ: レーザー光線を封じ込め、偶発的な照射を防ぐ保護エンクロージャ。オペレーターは、これらのエンクロージャを適切に使用および保守する方法を知っておく必要があります。

- 緊急停止ボタン: 緊急時にレーザー ジェネレータを即座にシャットダウンする、簡単にアクセスできるボタンです。オペレーターは、このボタンの位置と操作方法をよく理解しておく必要があります。

換気と濾過

- 煙の除去: レーザー洗浄では煙や粒子が発生するため、作業エリアから安全に排出する必要があります。フィルター付きの換気システムにより、安全な作業環境が確保されます。

- フィルターのメンテナンス: 換気システムを効果的に保ち、健康と安全の規制に準拠するには、フィルターを定期的に交換してメンテナンスする必要があります。

レーザーの物理特性とレーザー洗浄機のコンポーネントを徹底的に理解することで、オペレーターは機器を安全かつ効率的に操作する準備が整います。この理論的なトレーニングは実践的なスキルの基礎となり、オペレーターはリスクを最小限に抑え、高い安全基準を維持しながら洗浄プロセスを最適化できるようになります。

レーザー洗浄の安全手順

レーザー洗浄機を安全に操作するには、オペレーターを保護し、安全な作業環境を維持するための安全プロトコルを厳守する必要があります。このセクションでは、基本的なレーザー安全原則、必要な安全装置、詳細な安全手順など、レーザーの安全性の基本的な側面について説明します。

レーザー安全の基礎

レーザー洗浄機を操作する人にとって、レーザーの安全性の基本原則を理解することは重要です。これらの基本原則は、安全なレーザー操作の基礎となり、事故や怪我を防ぐのに役立ちます。

レーザーの分類

- クラス 1: すべての通常の使用条件下で安全なレーザー。

- クラス 2: 0.25 秒未満の偶発的な露出に対して安全な低出力可視レーザー。

- クラス 3R: 目に直接当たると危険な中出力レーザー。

- クラス 3B: 目に直接照射されると危険な高出力レーザー。

- クラス 4: 目や皮膚に損傷を与え、火災の危険をもたらす可能性のある高出力レーザー。

ほとんどのレーザー洗浄機はクラス 4 に分類され、厳格な安全対策が必要です。

レーザー放射線の危険性

- 目への危険: レーザー光線を直接見たり反射したりすると、永久的な視力喪失を含む重大な目の損傷を引き起こす可能性があります。

- 皮膚への危険: レーザー光線に直接さらされると、火傷やその他の皮膚損傷を引き起こす可能性があります。

- 火災の危険性: 高出力レーザーは可燃性物質に引火し、火災の危険を生じます。

ビーム以外の危険

- 電気的危険: レーザー機器は高電圧で動作するため、感電の危険があります。

- 煙の危険性: レーザー洗浄では有害な煙と粒子状物質が発生するため、適切な換気が必要です。

- 機械的危険性: レーザー洗浄機の可動部品は、適切に取り扱われないと人身傷害を引き起こす可能性があります。

安全装置

適切な安全装置を使用することで、レーザー洗浄に伴う危険から作業者を守ることができます。これには個人用保護具 (PPE) やその他の安全装置が含まれます。

個人用保護具 (PPE)

- レーザー安全ゴーグル: 作業者は、使用するレーザーの波長と出力から作業者を保護するために特別に設計されたレーザー安全ゴーグルを着用する必要があります。このゴーグルは、直接または反射されたレーザー光線による目の損傷を防ぎます。

- 防護服: 難燃性および防護性のある衣類を着用すると、皮膚の損傷のリスクが最小限に抑えられ、清掃プロセス中に発生する破片や粒子の影響が軽減されます。

- 手袋: 適切な手袋は火傷、切り傷、その他の怪我から手を守ります。

- フェイスマスクと呼吸器: 清掃用途によっては、煙や粒子から身を守るためにフェイスマスクや呼吸器などの追加の保護が必要になる場合があります。

エンジニアリングコントロール

- インターロック システム: 安全インターロックは、安全ドアが開いている、または保護エンクロージャが取り付けられていないなど、特定の条件が満たされていない場合にレーザーが動作しないようにします。これにより、レーザー ビームへの偶発的な露出を防止します。

- シールド: レーザーとクリーニング領域の周囲にシールドを設置することで、レーザー放射と破片を遮断し、偶発的な被曝や環境汚染のリスクを軽減します。

- 緊急停止ボタン: 緊急時には、便利な場所にある緊急停止ボタンでレーザーを即座に停止し、さらなる危険を防ぎます。

管理制御

- 警告標識とラベル: レーザー洗浄エリアの周囲に目立つ警告標識とラベルを設置して、レーザーの危険が存在することを作業員に知らせます。これらの標識には、レーザーのクラス、危険の性質、必要な安全対策を明記する必要があります。

- アクセス制御: レーザー洗浄エリアへのアクセスは、訓練を受けた許可された人員に制限されています。これにより、訓練を受けていない人がレーザーの危険にさらされるリスクが最小限に抑えられます。

環境制御

- 換気システム: 適切な換気により、清掃プロセス中に発生する有害な煙や粒子を除去します。

- 煙抽出装置: 局所的な煙抽出装置は、発生源で直接煙を捕捉して濾過します。

安全手順

包括的な安全手順を実施し、それに従うことで、レーザー洗浄機の安全な操作が保証されます。これらの手順は、機械の操作、メンテナンス、緊急対応のあらゆる側面をカバーしています。

運用上の安全手順

- 作業前検査: 作業前検査を徹底的に実施し、すべての安全システムが正しく機能していることを確認します。これには、安全インターロックが作動していること、保護シールドが固定されていること、すべての PPE が使用可能で良好な状態であることを確認することが含まれます。

- セットアップとキャリブレーション: 製造元のマシンのセットアップとキャリブレーションのガイドラインに従ってください。これにより、レーザーが適切に調整され、安全な操作のためにパラメータが設定されます。

- 操作: 確立されたプロトコルに従ってレーザー洗浄機を操作します。これには、機械の状態を監視し、作業エリアを清潔で整理された状態に保ち、安全性を損なう可能性のある行為を避けることが含まれます。

保守点検手順

- 定期メンテナンス: 製造元が推奨する定期メンテナンス タスクを実行します。これには、光学システムのクリーニングと検査、冷却システムのチェック、摩耗または損傷したコンポーネントの交換が含まれます。

- 検査: レーザー安全ゴーグルや保護シールドなどの安全装置を定期的に検査し、良好な状態にあり、適切な保護が提供されていることを確認します。

緊急対応手順

- 緊急シャットダウン: 緊急時にレーザーを迅速かつ安全にシャットダウンするための、緊急停止ボタンやその他のシャットダウン手順の使用方法を学習します。

- 応急処置と医療支援: レーザー関連の傷害に対しては直ちに応急処置を施し、必要に応じて医療支援を受ける方法を知っておく必要があります。これには火傷、目の傷害、煙の吸入などの治療が含まれます。

- インシデント報告: インシデント、ニアミス、または安全上の問題を適切な担当者に報告します。これにより、危険を特定し、安全プロトコルを改善し、将来のインシデントを防ぐことができます。

厳格な安全プロトコルを順守することで、レーザー洗浄機を安全に操作できます。レーザーの安全性の基本を理解し、適切な安全装置を使用し、包括的な安全手順に従うことで、オペレーターはリスクを最小限に抑え、安全な作業環境を確保できます。これらの安全プロトコルに関する徹底的なトレーニングにより、オペレーターはレーザー洗浄機を責任を持って効果的に操作するために必要な知識とスキルを身に付けることができます。

機械操作技術

レーザー洗浄機を操作するには、効果的で安全な洗浄プロセスを確保するために、基本的および高度な技術を習得する必要があります。包括的な機械操作技術のトレーニングにより、安全基準を維持しながら最良の結果を得ることができます。このセクションでは、レーザー洗浄機の基本的および高度な操作技術の基本的な側面について説明します。

基本操作

レーザー洗浄機の基本的な操作には、日常的な使用に必要な基本的なタスクを理解して実行することが含まれます。これには、マシンのセットアップ、日常的な洗浄タスクの処理、定期的なメンテナンスの実行が含まれます。

初期設定

- 機械の組み立て: 製造元の指示に従ってレーザー洗浄機を適切に組み立ててセットアップする方法を学びます。これには、電源の接続、光学系の組み立て、制御システムのセットアップが含まれます。

- キャリブレーション: 正確で一貫したクリーニング性能を確保するには、マシンを適切にキャリブレーションします。キャリブレーションには、レーザー ビームの焦点の調整、正しい出力レベルの設定、ビーム パスの調整が含まれます。

起動手順

- 電源投入: 製造元の指示に従って、マシンを安全に起動します。これには、すべての接続の確認、安全インターロックの作動の確認、冷却システムが正常に動作していることの確認が含まれます。

- システム チェック: 一連のシステム チェックを実行して、マシンが適切に動作していることを確認します。これには、レーザー ソース、光学系、制御インターフェイス、および安全機能のチェックが含まれます。

パラメータ設定

- レーザー出力: 洗浄する素材に適したレーザー出力レベルを設定します。繊細な表面には低い出力レベルが適していますが、頑固な汚れには高い出力レベルが必要です。

- パルス持続時間と周波数: 洗浄要件に基づいてパルス持続時間と周波数を調整します。短いパルスと高い周波数は精密な洗浄に適しており、長いパルスと低い周波数は大量の材料を除去する場合に使用されます。

- 焦点調整: レーザー ビームを対象表面に適切に焦点を合わせて、洗浄効率を最大化し、基板への損傷を最小限に抑えます。

操作コントロール

- コントロール パネル: マシンのコントロール パネルまたはタッチスクリーン インターフェイスの使用方法を学びます。これには、メニューのナビゲート、パラメータの設定、クリーニング プロセスの開始/停止が含まれます。

- 手動操作: 特定の清掃作業を実行するために機械を手動で操作する方法を学びます。これには、手持ち式レーザー ヘッドを使用するか、レーザー ビームを手動で照射して複雑な場所や届きにくい場所を清掃することが含まれます。

監視と調整

- 継続的な監視: クリーニング プロセスを継続的に監視して、レーザーが正しく機能し、クリーニングが期待どおりに進行していることを確認します。過熱、レーザーのずれ、クリーニング パフォーマンスの低下などの兆候を探します。

- リアルタイム調整: 観察された洗浄結果に基づいて、レーザー パラメータをリアルタイムで調整します。これには、出力レベルの微調整、フォーカスの調整、洗浄速度の変更などが含まれる場合があります。

シャットダウン手順

- 安全なシャットダウン: マシンを安全にシャットダウンするには、製造元のガイドラインに従ってください。これには、レーザー ソースをオフにすること、冷却システムをシャットダウンすること、およびマシンを固定することが含まれます。

- 操作後チェック: 操作後チェックを実行して、次回の使用に備えてマシンが良好な状態であることを確認します。これには、光学系の検査、摩耗や損傷の兆候の確認、および定期的なメンテナンス タスクの実行が含まれます。

高度な操作

高度な操作技術には、複雑な清掃作業の処理、問題の解決、特定の用途の清掃プロセスの最適化に必要な、より複雑なスキルと知識が含まれます。これらの技術は、オペレーターが最高レベルの効率と精度を達成するのに役立ちます。

高度なキャリブレーション

- 精密な位置合わせ: 高度な位置合わせツールとテクニックを使用して、レーザー ビームがターゲット サーフェスに正確に位置合わせされていることを確認します。これには、位置合わせレーザーまたは専用のキャリブレーション ソフトウェアの使用が必要になる場合があります。

- ビーム品質評価: ビーム プロファイラーまたはその他の診断ツールを使用してレーザー ビームの品質を定期的に評価し、指定されたパラメータ内に収まっていることを確認します。

高度なパラメータ最適化

- 材料固有の設定: さまざまな材料がレーザー洗浄にどのように反応するかを把握します。レーザー パラメータ (出力、パルス持続時間、周波数) を調整して、金属、プラスチック、セラミック、複合材などの特定の材料の洗浄パフォーマンスを最適化します。

- 表面特性評価: 光学顕微鏡や表面形状測定などの高度な表面特性評価技術を使用して、洗浄した表面を分析し、より良い結果を得るためにパラメータを調整します。

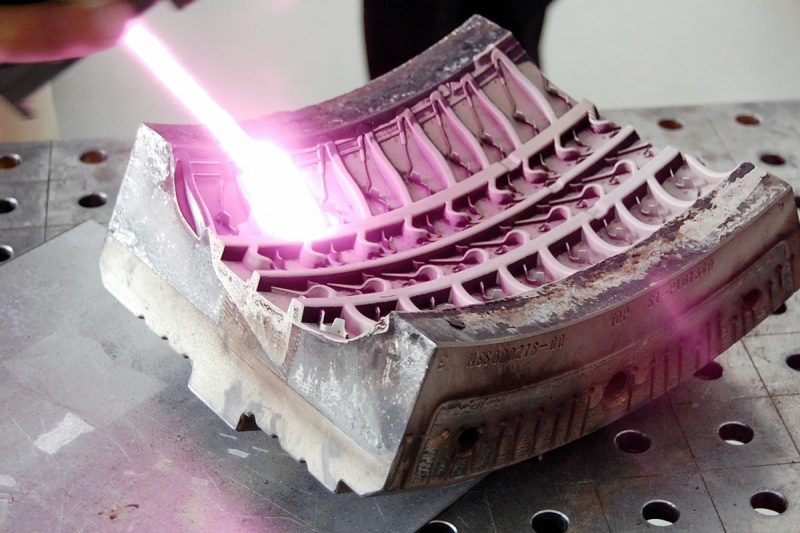

複雑な清掃作業

- 多層コーティング: 多層コーティングまたは複合材を含む複雑な洗浄作業の処理方法を学びます。これには、下層の材料を損傷することなく特定の層を選択的に除去するためのレーザー パラメータの正確な制御が必要です。

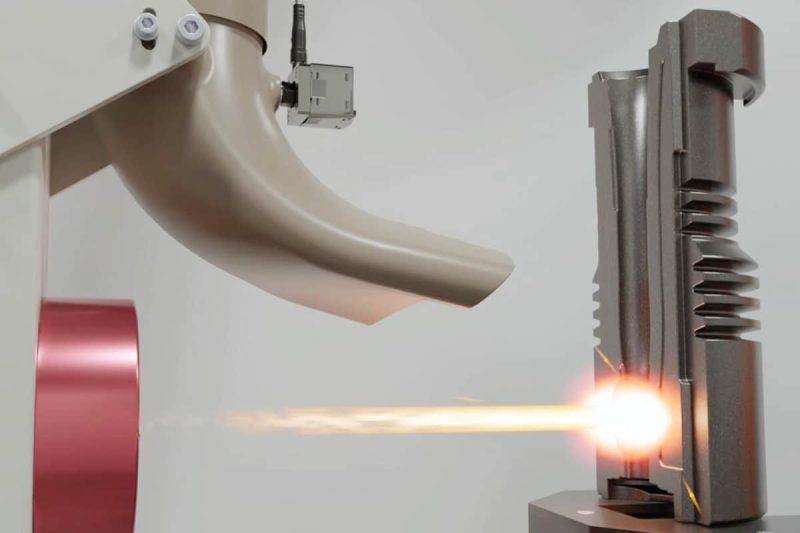

- 複雑な表面: 航空宇宙部品、医療機器、歴史的遺物などに見られるような複雑または不規則な表面を洗浄する技術を習得します。これには、特殊なレーザー ヘッドの使用や、最適なカバレッジを得るためのビーム パスの調整が含まれる場合があります。

自動化とプログラミング

- 自動クリーニング システム: ロボット アームまたは CNC 制御を統合した自動クリーニング システムの使用に習熟します。これには、正確なクリーニング パスをたどり、リアルタイムのフィードバックに基づいてパラメータを自動的に調整するようにマシンをプログラミングすることが含まれます。

- ソフトウェア統合: レーザー洗浄機を CAD/CAM ソフトウェアなどの他のソフトウェア システムと統合して、複雑な形状の自動洗浄を可能にする方法を学習します。

トラブルシューティングとメンテナンス

- 診断ツール: 高度な診断ツールと技術を使用して、レーザー洗浄機のトラブルシューティングを行います。これには、レーザーの調整、電力の安定性、光学的整合性に関連する問題の特定と解決が含まれます。

- 予防保守: マシンを最適な状態に保つための予防保守プログラムを開発します。これには、光学系の定期的な検査と清掃、冷却システムのチェック、制御ソフトウェアの更新が含まれます。

安全性の強化

- 高度な安全プロトコル: 高出力レーザー システムの取り扱いに関する高度な安全プロトコルを実装します。これには、追加の安全バリアの設置、高度なインターロック システムの使用、定期的な安全監査の実施が含まれます。

- 緊急対応トレーニング: レーザー関連の事故に対する緊急対応手順に関する専門トレーニングを受けます。これには、レーザーによる傷害の応急処置、避難手順、緊急サービスとの調整が含まれます。

基本的な操作テクニックと高度な操作テクニックの両方を習得すると、レーザー洗浄機を安全かつ効果的に使用できるようになります。基本的な操作テクニックは、安全な操作と日常の洗浄作業の基礎となり、高度なテクニックは、オペレーターが複雑なアプリケーションに対処し、パフォーマンスを最適化し、問題をトラブルシューティングできるようにします。これらの分野で包括的なトレーニングを受けることで、オペレーターはレーザー洗浄作業において最高レベルの効率、精度、安全性を実現できます。

メンテナンス手順

レーザー洗浄機を最高の状態に保つことで、その寿命、効率、安全性が確保されます。適切なメンテナンスには、機械をスムーズに稼働させるための日常的な手順と、発生した問題を解決するためのトラブルシューティング手法が含まれます。このセクションでは、レーザー洗浄機を安全かつ効率的に操作するために必要な基本的なメンテナンス手順について詳しく説明します。

通常のメンテナンス

日常メンテナンスには、レーザー洗浄機を最高の動作状態に保つための定期的なチェックと手順が含まれます。これらのタスクは、摩耗を防ぎ、ダウンタイムを最小限に抑え、一貫したパフォーマンスを確保するために、スケジュールされた間隔で実行する必要があります。

定期メンテナンス

- 目視検査: 機械全体の目視検査を行い、摩耗、損傷、緩んだ部品の兆候がないか確認します。ケーブル、コネクタ、可動部品には特に注意してください。

- 光学検査: レンズ、ミラー、その他の光学部品を毎日清掃して、ほこりやごみを取り除きます。光学部品に傷や損傷を与えないように、適切な洗浄液と洗浄剤を使用してください。

- 冷却システムの検査: 冷却システムが正常に動作していることを確認します。冷却液のレベルをチェックし、システムに漏れや詰まりがないことを確認します。

- 安全機能テスト: インターロック、緊急停止ボタン、保護カバーなどのすべての安全機能をテストして、正しく機能していることを確認します。

毎週のメンテナンス

- レーザー光源の検査: レーザー光源に摩耗や損傷の兆候がないか検査します。レーザー ヘッドを清掃し、位置合わせが適切かどうかを確認します。

- 電気接続: すべての電気接続に緩みがないか、腐食や摩耗の兆候がないか確認してください。すべてのケーブルとコネクタが確実に固定されていることを確認してください。

- 換気システム: フィルターや排気ファンなどの換気システムを点検し、清掃して、適切な空気の流れと煙の排出を確保します。

- ソフトウェアの更新: 製造元に問い合わせて利用可能なソフトウェアの更新を確認し、それらをインストールして、マシンの制御システムが最新であることを確認します。

毎月のメンテナンス

- 機械部品: モーター、ベアリング、リニア ガイドなどの機械部品の摩耗と潤滑状態を確認します。摩擦と摩耗を軽減するために、必要に応じて潤滑剤を塗布します。

- キャリブレーション: レーザー ビームが正確に調整され、焦点が合っていることを確認するために、マシンの完全なキャリブレーションを実行します。これには、ミラーの調整の確認とレーザー パラメータの調整が含まれます。

- 電源チェック: 電源ユニットに過熱や損傷の兆候がないか確認します。レーザー ソースに適切な電圧と電流が供給されていることを確認します。

- ドキュメント: 日付、実行したタスク、見つかった問題など、すべてのメンテナンス活動の詳細な記録を保持します。これにより、マシンの状態を追跡し、将来のメンテナンスをスケジュールするのに役立ちます。

トラブルシューティング

定期的なメンテナンスを行っていても、トラブルシューティングが必要な問題が発生する場合があります。効果的なトラブルシューティングには、問題の根本原因を特定し、それを解決するための是正措置を実施することが含まれます。

レーザー出力の問題

- レーザー出力なし: レーザー ソースがビームを放射しない場合は、電源をチェックし、マシンが正しく接続され、電源がオンになっていることを確認します。すべての安全インターロックが作動し、制御システムが適切に構成されていることを確認します。

- ビーム品質の不一致: レーザー ビームの強度または品質が変動する場合は、光学部品の汚れや位置ずれがないか確認してください。必要に応じて光学部品を清掃し、位置を調整してください。レーザー ソースに摩耗や損傷の兆候がないか検査してください。

冷却システムの問題

- 過熱: マシンが過熱した場合は、冷却液のレベルをチェックし、冷却システムが正常に機能していることを確認します。冷却液ラインに漏れや詰まりがないか確認します。換気システムが十分な空気の流れを提供していることを確認します。

- 冷却液の汚染: 冷却液が汚れていたり汚染されている場合は、冷却液を排出して新しい冷却液と交換してください。将来の汚染を防ぐために、冷却液リザーバーとラインを清掃してください。

電気の問題

- 電力の変動: マシンの電力が変動する場合は、電気接続が確実に行われているか、腐食の兆候がないかを確認してください。電源が安定しており、適切な電圧と電流が供給されていることを確認してください。

- 制御システム エラー: 制御システムにエラー メッセージが表示されたり、誤動作したりする場合は、マシンのユーザー マニュアルでトラブルシューティング ガイドを参照してください。必要に応じてソフトウェアのリセットまたは更新を実行します。ケーブルが緩んでいたり損傷していないか確認します。

機械的な問題

- 異常なノイズ: マシンが異常なノイズを発する場合は、機械部品に摩耗や損傷の兆候がないか確認してください。ベアリングと可動部品に潤滑油をさして摩擦を減らします。摩耗または損傷した部品は交換してください。

- 動作の問題: マシンのスキャン ヘッドまたはその他の可動部品がスムーズに動作しない場合は、リニア ガイドとモーターに障害物や摩耗がないか確認してください。必要に応じて清掃と潤滑を行い、故障した部品を交換してください。

安全システムの故障

- インターロックの問題: 安全インターロックが正しく動作しない場合は、センサーとスイッチが正しく動作しているかどうかを確認してください。すべての安全ドアとカバーが確実に閉じられ、固定されていることを確認してください。

- 緊急停止の故障: 緊急停止ボタンが機能しない場合は、配線と接続に障害がないか確認してください。必要に応じて、緊急停止ボタンを交換してください。

定期的なメンテナンスと効果的なトラブルシューティングは、レーザー洗浄機を安全に操作するための重要な要素です。定期的なメンテナンス作業は、問題が発生する前に防止し、機械が最高のパフォーマンスで稼働することを保証します。問題が発生した場合は、トラブルシューティングへの体系的なアプローチにより、オペレーターは問題を迅速に特定して解決し、ダウンタイムを最小限に抑え、安全基準を維持できます。これらの分野での包括的なトレーニングにより、オペレーターはレーザー洗浄機をスムーズかつ効率的に稼働させるために必要なスキルと知識を身に付けることができます。

まとめ

レーザー洗浄機を安全かつ効果的に操作するには、理論的な知識、実践的なスキル、厳格な安全プロトコルを含む包括的なトレーニングが必要です。基本的なトレーニングには、レーザー物理の理解、機械のコンポーネントの知識、基本および高度な操作テクニックの習得が含まれます。厳格な環境および安全プロトコルのトレーニングは、リスクの軽減、廃棄物の管理、規制基準の遵守に役立ちます。さらに、定期的なメンテナンスとトラブルシューティングのスキルにより、機械のパフォーマンスと寿命を維持できます。包括的でターゲットを絞ったトレーニングに投資することで、組織はレーザー洗浄技術のメリットを最大限に引き出し、オペレーターの安全と作業環境の完全性を確保できます。

レーザー洗浄ソリューションを入手

AccTek レーザーは、プロ仕様のレーザー洗浄機の大手プロバイダーであり、多様な業界のニーズを満たす包括的なソリューションを提供しています。安全性と効率性を重視した AccTek Laser では、すべてのオペレーターが徹底したトレーニングを受け、高度なレーザー洗浄機の操作を習得できるようにしています。トレーニング プログラムでは、レーザー技術の理解、機械コンポーネントの習得、厳格な安全プロトコルの遵守など、重要な分野をカバーしています。

AccTek Laser と提携することで、企業は専門家のトレーニングとサポートに支えられた最先端のレーザー洗浄技術を利用できるようになります。これにより、洗浄プロセスの有効性が最大化されるだけでなく、作業者の安全と規制基準への準拠も確保されます。業界固有のニーズを満たす、信頼性が高く、効率的で安全なレーザー洗浄ソリューションをお探しなら、AccTek Laser をお選びください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する