レーザー溶接が溶接材料の機械的特性に与える影響を理解する

高エネルギー密度、非接触の高度な溶接技術であるレーザー溶接は、優れた溶接品質、小さな熱影響部、そして高度な自動化により、自動車、航空宇宙、電子機器製造業界で広く利用されています。実用分野において、レーザー溶接は材料の機械的特性(強度、延性、靭性、耐疲労性)に重要な影響を及ぼします。本稿では、機械的特性の変化、劣化メカニズム、主要な影響要因、そして最適化戦略という4つの側面から詳細な解説を行い、エンジニアや購入者がレーザー溶接装置をより適切に選定し、プロセスパラメータを最適化できるよう支援します。

目次

レーザー溶接による機械的特性への影響

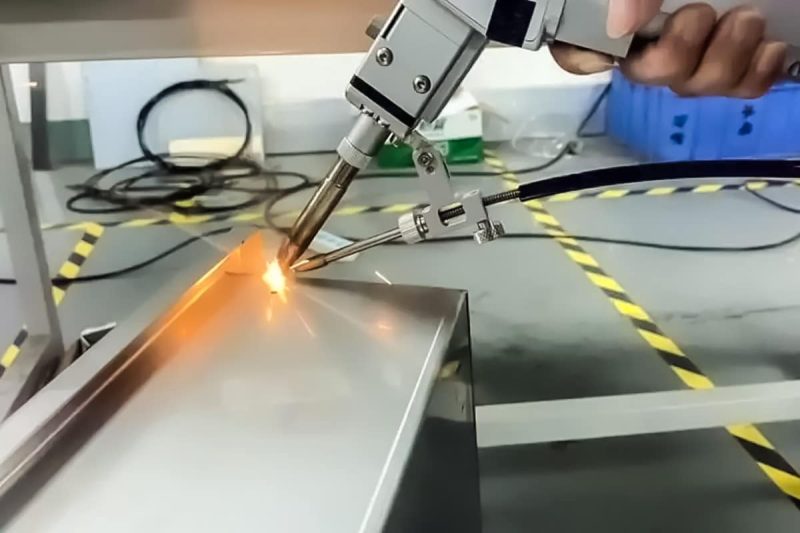

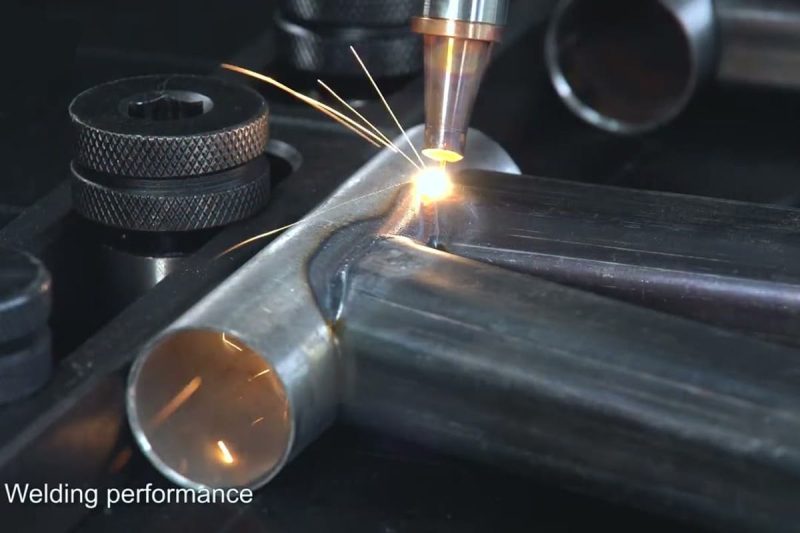

現代の製造業では、他の伝統的な溶接方法と比較して、 レーザー溶接機 非常に短時間で急激に加熱・冷却されるため、溶接部および熱影響部(HAZ)の組織構造に大きな変化が生じ、材料の機械的特性に重大な影響を及ぼします。以下では、強度、延性、靭性、耐疲労性の4つの側面から詳細に説明します。

強さ

レーザー溶接は、集束したレーザービームを用いて材料表面に深い溶け込みの溶接部を形成します。溶接金属は急速凝固により緻密で微細な結晶粒組織を形成し、気孔や介在物などの欠陥を効果的に低減するため、通常は母材と同等かそれ以上の引張強度と降伏強度が得られます。しかし、入熱量が大きすぎたり、エネルギー分布が不均一だったりすると、局所的な過燃焼や溶融不足、マイクロクラック、溶け込み不良などが発生しやすく、溶接強度の低下などの欠陥につながります。そのため、溶接強度を確保するには、レーザー出力、溶接速度、焦点位置を最適化することが重要です。

延性

レーザー溶接時の急速な冷却速度により、HAZ部では高硬度のマルテンサイト組織や微細パーライト組織が生成されることが多く、見かけの硬度は向上する一方で、塑性延性が低下する可能性があります。溶接速度とレーザーエネルギー密度を正確に制御し、適切な入熱レベルを達成することで、等軸粒または再結晶粒の形成を促進し、強度と延性のバランスをとることで、衝撃荷重や変形加工を受けた際に溶接部が十分な塑性特性を有することを確保できます。

強靭さ

靭性は、材料のひび割れ伝播に対する抵抗力を示す重要な指標です。レーザー溶接機の熱影響部は狭いため、母材と溶接部間の硬度勾配が小さくなり、全体的な衝撃靭性の向上につながります。特にステンレス鋼やアルミニウム合金など、脆性破壊を起こしやすい材料では、レーザー溶接によってひび割れ感受性を大幅に低減できます。しかし、低温または高衝撃の用途では、溶接後に熱処理を行い、焼戻しまたは時効処理によって残留引張応力を除去し、靭性をさらに向上させる必要があります。

疲労耐性

溶接形状、表面品質、残留応力の分布は、疲労寿命に影響を与える重要な要素です。レーザー溶接機は、円錐状または魚の鱗状の微細溶接部を実現し、応力集中領域を低減することで疲労耐性を向上させます。しかし、溶接面に微小亀裂、スパッタ、または未洗浄のスラグが存在すると、残留引張応力が効果的に解放されず、疲労亀裂の発生源となります。そのため、溶接後の研磨、振動時効、または軽度の焼戻し処理によって表面欠陥を除去し、残留応力を再分配することで、溶接部品の疲労寿命を延ばすことができます。

レーザー溶接機は、高いエネルギー密度と精密なエネルギー制御により、溶接部における微細粒強化と狭い熱影響部の形成を実現し、溶接部品の強度、靭性、耐疲労性の向上に貢献します。しかし同時に、延性と残留応力がもたらす潜在的な課題にも注意を払う必要があります。レーザー溶接パラメータの最適化、溶接形状の合理的な設計、そして溶接後の熱処理を組み合わせることで、溶接部品の総合的な機械的特性を維持、あるいは向上させながら高い効率を確保し、下流工程における信頼性の高い品質保証を実現します。

レーザー溶接における材料劣化のメカニズム

レーザー溶接は、高いエネルギー密度と極めて速い冷却速度という大きな利点を有するものの、その熱サイクルが金属微細組織に与える影響は無視できません。溶接中の材料の劣化は、主に熱影響部(HAZ)の形成、結晶粒成長と再結晶過程、そして残留応力の分布と蓄積に反映されます。これらの要因は、溶接部の機械的特性と耐用年数を直接決定し、溶接品質を評価する重要な基準となります。以下では、これら3つのコアメカニズムを一つずつ分析していきます。

熱影響部の形成

熱影響部(HAZ)とは、溶接時に溶融しないものの、温度上昇によって金属組織変態や構造変化を起こす領域を指します。レーザー溶接の熱影響部は、アーク溶接などの従来の溶接方法に比べてはるかに狭いものの、温度勾配が非常に大きく、その領域の温度は数百度から融点以下まで急激に変化することがあります。一般的に、HAZは以下のように分類されます。

- 粗粒領域: 溶融線に近づくと、粒子が大幅に成長し、硬度は増加しますが、靭性は大幅に低下します。

- 細粒度域:粗粒度域より温度がやや低く、粒の成長が適度で、強度、靭性が比較的良好です。

- 部分再結晶/非晶質領域: 溶接部から最も遠い部分では、金属組織は複雑かつ多様です。

地域ごとの比率や分布の違いは、溶接継手の強度、延性、疲労性能に直接影響します。

粒成長と再結晶

高温下では、金属粒子は強い熱力学的駆動力を持ち、粒子の成長または再結晶化が起こります。

- 粒成長:溶接金属およびHAZ部の粒径が大きくなり、粒界が減少するため、硬度は増加するものの靭性は低下し、特に亀裂伝播経路となりやすくなります。

- 再結晶: 溶接とそれに続く冷却の後、一部の領域で再結晶が起こり、新しい均一で微細な等軸結晶構造が生成されます。これは全体的な機械的特性の向上に非常に有益です。

結晶粒の成長と再結晶率を制御することは、溶接継手の性能を確保するための重要な手段です。例えば、溶接出力と溶接速度を調整することで、急速加熱・冷却を実現し、結晶粒の粗大化を抑制し、再結晶を促進することができます。

残留応力

レーザー溶接では入熱が集中し局所的であるため、溶接部とHAZの周囲に複雑な残留応力場が形成されます。残留応力は通常、以下のように分類されます。

- 引張残留応力: 溶接面と熱影響部の表面に集中し、亀裂の発生を促進し、疲労寿命と耐腐食性が低下します。

- 圧縮残留応力: 溶接部内部および溶接部から離れた領域に分布し、亀裂の伝播を抑制する上で一定のプラス効果があります。

引張応力が効果的に緩和されない場合、後の使用において安全上の問題となります。そのため、多くの重要な構造物では、残留引張応力を低減し、溶接部品の使用信頼性を向上させるために、溶接後の熱処理(低温焼戻しや振動時効処理など)が必要です。

レーザー溶接における材料のミクロ劣化は、主に熱影響部の組織変化、結晶粒径の変化、残留応力の発生に集中します。レーザー溶接はHAZと入熱を低減できるという利点がありますが、溶接パラメータと熱サイクルを適切に制御しないと、粗大結晶粒、残留引張応力などの不利な要因が発生する可能性があります。プロセスパラメータを正確に調整し、エネルギー分布を最適化し、適切な溶接後処理を実施することで、レーザー溶接の高効率性を最大限に活用し、材料特性への悪影響を最小限に抑え、溶接品質とサービス安全性のバランスを実現できます。

機械的特性の変化に影響を与える主な要因

レーザー溶接において、溶接部および周囲の金属の機械的特性は静的ではなく、様々なプロセス要因の影響を受けます。溶接パラメータの様々な組み合わせは、溶接の溶け込み、金属組織、残留応力分布、欠陥リスクを直接決定し、最終製品の強度、靭性、延性、耐疲労性に影響を与えます。これらの重要な要素を深く理解し、実際に最適化することが、溶接品質と安定性を確保するための核心です。以下では、入熱とエネルギー密度、溶接速度、接合部の設計と形状、溶接後の熱処理という4つの側面から、これらの作用メカニズムと最適化の考え方について考察します。

熱入力とエネルギー密度

レーザー溶接において、入熱量とエネルギー密度は、溶け込み、溶接部の形成、および微細組織の発達を決定する主要なプロセス変数です。入熱量とは、溶接部が単位長さあたりに吸収する熱エネルギーを指し、溶融池の体積と溶接部の温度分布を直接決定します。入熱量が多すぎると、深溶け込み溶接を実現し、継手強度を向上させるのに役立ちますが、結晶粒の顕著な粗大化、熱影響部の幅の拡大、溶接部への残留引張応力の蓄積を引き起こし、延性と靭性が低下します。逆に、入熱量が少なすぎると、溶接金属の溶融が不十分になり、不完全溶け込み、気孔、スラグ介在物などの欠陥が発生し、継手の密度と疲労寿命に影響を与えます。

エネルギー密度は、溶接領域におけるレーザービームの出力分布と密接に関係しています。高エネルギー密度は、金属を非常に短時間で急速に溶融させ、「深い溶け込みと狭いシーム形成」という溶接特性を形成できます。これは、溶接強度と寸法精度の向上に特に重要です。しかし、エネルギー密度が不均一に分布していると、局所的な過燃焼、スパッタリング、溶融池の異常な形態などの問題が発生しやすく、溶接の一貫性と美観に影響を与えます。したがって、実際のプロセス設計では、材料の種類、板厚、および必要な溶接性能を組み合わせて、レーザー出力、焦点位置、および移動速度を正確に制御し、理想的なエネルギー入力レベルと均一なエネルギー分布を実現する必要があります。

溶接速度

溶接速度は、入熱強度と溶接部の冷却速度に影響を与える重要なパラメータの一つです。溶接速度が増加すると、単位時間あたりの入熱量が減少し、溶融池の冷却速度が加速されます。これにより、熱影響部のサイズが制限され、粗粒組織の形成が促進されます。これは、溶接金属の結晶粒を微細化し、強度と硬度を向上させるのに役立ちます。高溶接速度条件下では、レーザー溶接はより小さな変形と優れた寸法精度を実現できるため、精密板金や航空宇宙部品の製造など、ワークの精度に対する要求が高い用途に特に適しています。

しかし、溶接速度を高く設定しすぎると、溶融池の流動性が低下し、金属が接合端面を十分に濡らすことができず、溶接の不連続、融合不足、スラグの巻き込みなどの品質問題が発生しやすくなります。逆に、溶接速度が低すぎると、溶接部の入熱が大幅に増加し、溶融池の容積が拡大し、冷却プロセスが長くなり、結晶粒の粗大化が促進され、残留応力レベルが増加します。高強度と高靭性を両立させるためには、ワークピースの厚さ、レーザー出力、接合部の形状に基づいて、複数回のテストで溶接速度の選択を検証し、溶接部を均一で緻密にし、組織を微細化し、溶接欠陥を最小限に抑えるように努める必要があります。

ジョイントの設計と形状

接合部の設計と形状は、レーザー溶接継手の機械的特性と信頼性に直接的かつ広範囲に影響を及ぼします。接合部の形状は、溶け込みの深さと幅を決定するだけでなく、溶接部の応力分布や発生する可能性のある欠陥の種類にも影響を与えます。薄板溶接の場合、突合せ接合は連続的で均一な溶接部を提供し、組立の難しさを軽減します。一方、中厚板や高荷重ワークピースの場合、V字型、Y字型などの開先設計は、溶接金属量の増加、溶接部の溶融品質と疲労耐性の向上に効果的です。

適切な接合部形状は、溶接応力集中領域を低減し、接合部端面におけるマイクロクラックの進展を防ぐのにも役立ちます。溶接サイズ、角度、開先深さ、接合ギャップなどの詳細なパラメータは、異なる材料や負荷条件に応じて調整する必要があります。例えば、V字開先は深溶け込み溶接に適しており、不完全溶融のリスクを低減します。一方、U字開先やダブルV字開先は厚板の多層溶接を可能にし、接合部全体の強度と靭性を向上させます。標準化された接合部設計と精密な組立により、溶接欠陥を最小限に抑え、製品の一貫性と長期的な使用信頼性を向上させることができます。

溶接後熱処理(PWHT)

溶接後熱処理(PWHT)は、レーザー溶接プロセスにおいて、接合部の安定性を確保し、使用信頼性を向上させる重要な工程です。レーザー溶接は局所的な高温加熱と極めて急速な冷却を特徴とするため、溶接部および熱影響部に大きな引張応力が残留し、低温脆性破壊のリスクが高まるだけでなく、疲労寿命にも悪影響を及ぼします。適切なPWHTプロセスを実施することで、残留応力を大幅に低減し、金属組織を最適化し、溶接継手の靭性と機械的特性をさらに向上させることができます。

実用上、PWHTには主にいくつかの処理方法が含まれます。焼き戻しは硬化組織の脆さを低減し、接合部の靭性と延性を向上させるために使用されます。焼鈍は組織を軟化させ、残留応力を解放することで溶接部の寸法安定性を高めます。時効は溶接金属の微細構造を安定化させ、長期強度と耐食性を向上させます。さらに、振動時効は機械振動によって残留応力をさらに消散させる補助手段としても使用できます。各プロセスには、特定の適用シナリオと温度範囲があります。たとえば、鋼部品は通常550~650℃で焼き戻し、アルミニウム合金は約160℃での人工時効に適しており、高強度チタン合金は酸化や性能低下を防ぐために真空環境で焼鈍する必要があります。

溶接後熱処理を適切に選択・実施することで、割れの発生を抑制し、低温靭性を向上させるだけでなく、結晶粒の均一性と安定性を高め、複雑な荷重下における溶接部の耐用年数を延ばすことができます。特に、航空宇宙、圧力容器、ハイエンド機器製造など、安全性の要求が極めて高い分野において、PWHTは溶接品質を確保し、長期的な信頼性を実現するための重要なプロセスとなっています。

一般的に、レーザー溶接においては、入熱量とエネルギー密度によって溶込み深さ、冷却速度、微細組織の微細化度合いが決定されます。溶接速度は溶接部の完全性と熱影響部の幅に直接影響を及ぼします。接合部の形状は応力分布と欠陥制御を左右します。溶接後の熱処理は、微細組織を調整し残留応力を除去することで、溶接部品の総合的な機械的特性をさらに向上させます。科学的な設計とシステムデバッグ、そして上記の要素の有機的な統合によってのみ、溶接部の強度、延性、靭性、耐疲労性を最大限に高めることができ、様々な産業に高信頼性の溶接ソリューションを提供することができます。

機械的特性を維持または向上するための戦略

レーザー溶接において高強度、高靭性、優れた耐疲労性を実現するには、溶接プロセスシステムを綿密に管理する必要があります。溶接パラメータから材料の適合性、品質検査に至るまで、それぞれの要素が最終的な機械性能に直接影響します。以下の3つの戦略は、企業が体系的なプロセスを確立し、安定した製品品質を継続的に最適化するのに役立つように設計されています。

最適化された溶接パラメータ

実験設計と数値シミュレーションを組み合わせることで、レーザー出力、溶接速度、焦点位置、補助ガス流量などの主要パラメータを正確に最適化できます。Ti6Al4Vチタン合金の溶接では、田口法を用いてレーザー出力と溶接速度の直交実験を行い、気孔率を30%低減し、引張強度を5%向上させることに成功しました(関連研究参照)。ステンレス鋼板の場合、応答曲面解析により、予熱温度とレーザーエネルギー密度の最適な組み合わせを迅速に特定し、溶込み深さと幅の理想的なマッチングを実現し、割れの発生を低減できます。溶融池の温度と形態の変化を動的に監視し、オンラインフィードバック調整と組み合わせることで、溶接品質の高い一貫性を確保できます。

材料の選択と互換性

材料レベルでは、最適な溶融効果と微細組織を得るために、低炭素鋼、ステンレス鋼、アルミニウム合金など、レーザー溶接との適合性が高い金属を優先的に使用する必要があります。複雑な状況では、合金ワイヤや粉末共晶技術を用いて異種金属接合部の接合性能を向上させることもできます。例えば、鋼とアルミニウムの溶接に銅ベースの溶接ワイヤを追加すると、脆性相の形成を大幅に低減し、疲労寿命を向上させることができます。さらに、溶接前の表面洗浄、適度な予熱、アルゴンなどの不活性ガスによる保護は、酸化物介在物や気孔の形成を抑制するために特に重要です。

品質保証とテスト

レーザー溶接部品の信頼性を確保するための最後の砦は、健全な品質管理システムの構築です。非破壊検査(UT、RT、PT)とオンライン溶接プロセスモニタリング(コヒーレントイメージングなど)を組み合わせることで、内部欠陥や溶融池の異常をリアルタイムで捕捉することが推奨されます。完成品がオンラインになる前に、溶接部に対して引張試験、衝撃試験、疲労試験を実施し、微細構造解析と組み合わせることで、プロセスパラメータと材料選択の有効性を検証する必要があります。閉ループフィードバックを通じて、試験結果に基づいてプロセスを継続的に最適化することで、手戻り率を大幅に削減し、顧客満足度を向上させることができます。

体系的なパラメータ最適化、精密な材料マッチング、そして厳格な品質検査により、レーザー溶接継手の機械的特性を総合的に向上させることができます。上記の3つの戦略は相互に補完し合い、溶接部の強度と靭性を向上させるだけでなく、疲労寿命を効果的に延ばすことで、様々な業界の高信頼性溶接部品に対する厳しい要求を満たすことができます。

要約する

レーザー溶接は、高効率、高精度、自動化といった利点を活かし、その応用範囲を継続的に拡大しています。しかしながら、溶接プロセスにおける熱影響部、結晶粒挙動、残留応力といった要因は、材料の強度、延性、靭性、耐疲労性に重要な影響を及ぼします。レーザー溶接機のパラメータ最適化、接合部の合理的な設計、溶接後熱処理の実施、厳格な品質管理により、溶接部品の機械的特性を効果的に維持・向上させることができます。高品質なレーザー溶接装置と完璧な技術ソリューションを求めるユーザーの皆様へ AccTek レーザーのレーザー溶接装置は、長年の業界経験とプロの研究開発チームを擁しており、カスタマイズされたレーザー溶接ソリューションを提供して、お客様がレーザー溶接の分野で引き続きリードできるよう支援します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する