レーザー溶接における溶接の溶け込みと深さと幅の比に関する考慮事項は何ですか?

高精度、高効率、そして最小限の熱影響部を持つレーザー溶接機は、現代の製造業において欠かせないツールとなりつつあります。従来の溶接方法と比較して、レーザー溶接は高エネルギー密度のビームを材料表面に正確に集束させ、材料を局所的に瞬時に加熱・溶融させることで、安定した強度と美しい外観を持つ溶接を実現します。このプロセスは、溶接速度と生産性を大幅に向上させるだけでなく、材料の変形と後工程の必要性を最小限に抑えます。

溶接プロセス全体において、溶接の品質と性能を決定づける重要な要素は2つあります。それは、溶接の溶け込み(母材が完全に溶融・融合する深さ)とアスペクト比(溶接の深さと幅の比)です。これらの要素は、接合部の強度、溶接の均一性、そして製品の長期信頼性に直接影響を及ぼします。つまり、溶接の溶け込みが不十分だと接合部が応力に耐えられなくなる可能性があり、アスペクト比が適切に制御されていないと、ひび割れや表面欠陥が発生しやすくなります。

したがって、レーザー溶接プロセスを分析および最適化する際には、溶接の溶け込みとアスペクト比は溶接品質の重要な指標であるだけでなく、最終製品が高強度、安定性、そして美観の要件を満たすことを保証するための基礎でもあります。本稿では、これら2つのパラメータに影響を与える主な要因を体系的に探究し、科学的な制御によって理想的な溶接効果を実現する方法を深く分析します。

目次

溶接の溶け込みとアスペクト比を理解する

レーザー溶接において、溶接の溶け込みと深さと幅の比は、溶接の品質と安定性を測る上で重要な技術指標です。これらは、溶接が完全な溶け込みと強固な接合を達成しているかどうかを決定づけるだけでなく、溶接部の機械的特性と耐用年数に直接影響を与えます。これら2つのパラメータの定義と重要性を理解することは、レーザー溶接プロセスを理解する上で不可欠です。

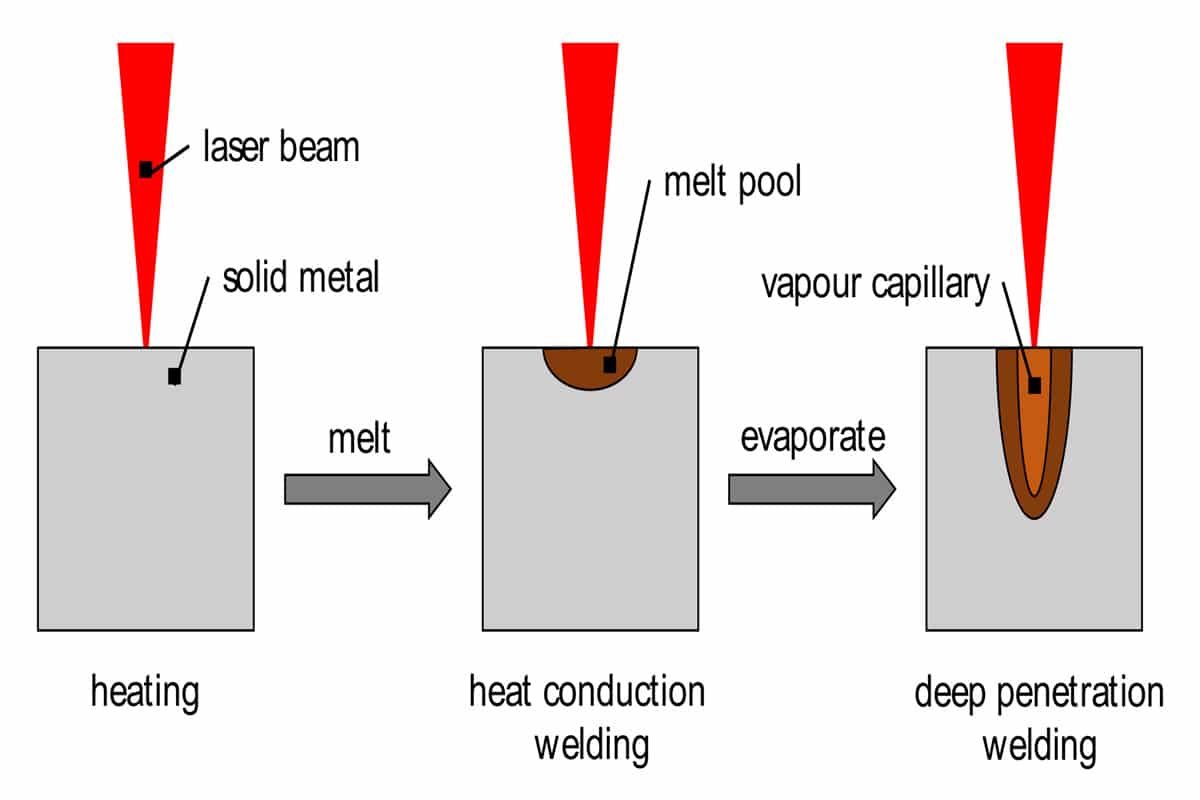

溶接溶け込みの定義

溶接の溶け込みとは、母材表面下の溶融金属の深さを指し、レーザーエネルギーが材料に及ぼす影響の程度を反映します。一般的に、低出力密度では、レーザー溶接は伝導型の特性を示し、熱は主に伝導によって拡散するため、浅く広い溶接部が形成されます。高出力密度では、レーザーは金属に小さな蒸気孔を形成し、深く狭い溶接部と大幅に向上した溶け込みを持つ深溶け込み溶接を実現します。

アスペクト比の定義

アスペクト比は、溶接深さと幅の比(深さ/幅)であり、溶接形状とエネルギー利用率を特徴づけます。アスペクト比が高い(>1)と、溶接部は深く狭いものとなり、深溶け込み溶接でよく見られ、高い溶け込みが求められる用途に適しています。アスペクト比が低い(<1)と、溶接部は浅く広いものとなり、伝導溶接でよく見られ、優れた溶接外観と表面平滑性が求められる用途に適しています。

貫入深度とアスペクト比の重要性

次の 2 つの指標は溶接品質に決定的な役割を果たします。

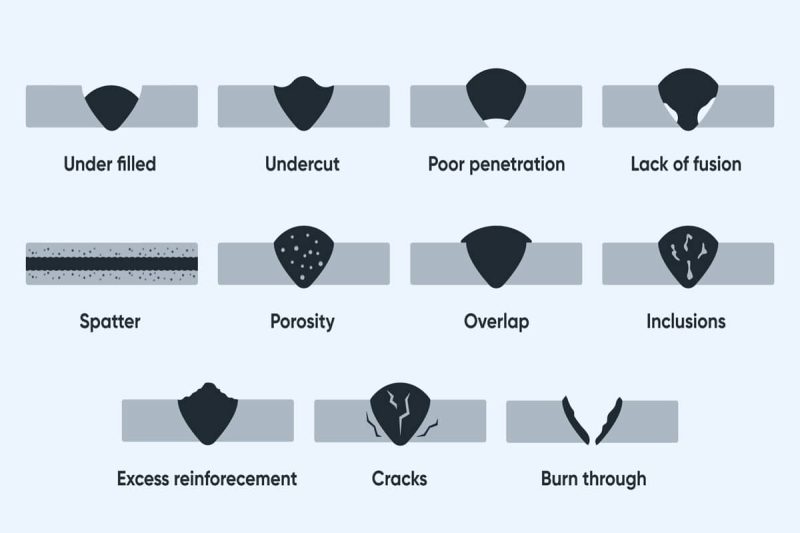

溶け込み:十分な溶け込みは接合部の完全な融合を保証し、不完全な溶け込み、冷間圧接、ルート欠陥を回避し、溶接強度を確保します。深さ対幅比:溶接の深さ対幅比は、内部応力の分布に影響を与えます。

- アスペクト比が低いと、溶接部の表面に亀裂が生じ、疲労寿命が短くなる可能性があります。

- アスペクト比が高いと、溶接部の中心に亀裂が生じたり、残留応力が高くなったりして、全体的な安定性が損なわれる可能性があります。

溶接の溶け込み深さと深さ対幅比の間の適切なバランスが、効率的な適用を実現するための鍵となります。 レーザー溶接機 溶接品質を保証します。

まとめると、溶接の溶け込みとアスペクト比は、レーザー溶接プロセスにおいて最も重要な幾何学的パラメータです。これらは溶接部の形態特性を決定するだけでなく、機械的特性と耐久性にも大きな影響を与えます。溶け込みとアスペクト比を適切に制御することで、メーカーは強度、信頼性、そして美観を兼ね備えた溶接継手を実現し、その後の高性能製品製造のための強固な基盤を築くことができます。

溶接の溶け込みに影響を与える要因

レーザー溶接機を使用する場合、溶接の溶け込みは溶接強度と完全な溶け込みを決定する重要なパラメータです。この溶け込み深さは、レーザー溶接機自体の性能だけでなく、材料特性や接合部の設計といった要因にも左右されます。これらの要因を十分に理解することで、溶接プロセスをより正確に制御し、実際のアプリケーションにおいて理想的な結果を得ることができます。

レーザーパラメータ

- レーザー出力:出力が高いほど材料へのエネルギー投入量が増加し、一般的には浸透性も向上します。しかし、出力が高すぎるとスパッタや溶接欠陥が発生する可能性があるため、強度と安定性のバランスを取る必要があります。

- 焦点位置:レーザービームが溶接部に正確に焦点を合わせると、エネルギー密度が最大になり、溶け込みも最大になります。焦点がずれるとエネルギーが分散し、溶け込みが低下します。

- スポットサイズ:スポットサイズが小さいほどエネルギーが集中し、より深く浸透します。一方、スポットサイズが大きいほどエネルギー分布が拡散し、浸透が大幅に減少します。

材料特性

- 材料の種類:金属の種類によってレーザー吸収率は大きく異なります。例えば、 鋼鉄 一般的に、より容易に貫通を達成できるが、反射率の高い金属は アルミニウム そして 銅 レーザーエネルギーを相当量反射するため、十分な浸透が得られません。この場合、出力を上げるか、特殊なレーザー波長を使用する必要があります。

- 熱伝導率:熱伝導率の高い材料は熱を急速に放散するため、溶け込みが減少します。このような材料では、十分な溶け込みを確保するため、溶接速度を遅くするか、出力密度を高める必要がある場合が多くあります。

- 材料の厚さ:厚い板材は完全な貫通を達成するためにより多くのエネルギー入力を必要としますが、薄い板材は貫通が容易です。過溶融や溶け落ちを避けることは、プロセス制御において課題となります。

ジョイント設計と組み立て

- 接合部の形状:接合部の形状は、レーザーエネルギーの伝達効率に大きな影響を与えます。例えば、V溝は溶接プールをより深く誘導できますが、より多くのフィラー材が必要になります。また、オーバーラップ接合はエネルギーを分散させ、不完全な溶融のリスクを高めます。

- 接合部の隙間:理想的には、溶接はしっかりとした接合が必要です。隙間が大きすぎるとエネルギー損失が発生し、溶け込み不足、さらには気孔や溶接欠陥につながる可能性があります。

- 組み立て精度: 高精度の組み立てにより、エネルギー損失が削減されるだけでなく、溶接の均一性と一貫性も確保されます。

一般的に、溶接の溶け込みはレーザーパラメータ、材料特性、そして接合部の設計の組み合わせによって影響を受けます。理想的な溶け込みを実現するには、出力、焦点、スポット制御を精密に調整し、材料特性と接合部構造に基づいて最適化する必要があります。このようにして初めて、レーザー溶接はその利点を最大限に発揮し、優れた溶接強度と信頼性を確保することができます。

アスペクト比に影響を与える要因

レーザー溶接において、アスペクト比は溶接形状を評価する上で重要な指標です。アスペクト比は溶接部の全体的な外観と美観に影響を与えるだけでなく、溶接継手の応力分布と長期安定性にも直接影響を及ぼします。アスペクト比が過度に高すぎても低すぎても、様々な溶接欠陥につながる可能性があります。したがって、レーザー溶接機を用いる場合、アスペクト比を適切に制御することは、溶接品質を向上させる上で非常に重要です。

レーザーパラメータ

- 焦点位置:レーザービームが高度に焦点を絞られると、エネルギー密度が狭い領域に集中し、通常はアスペクト比の高い、深く狭い溶接部が形成されます。焦点がずれていたり、ワークピースと正確に位置合わせされていない場合、エネルギーは拡散し、浅く広い溶接部が形成されます。

- スポットサイズ:スポットサイズが小さいほどエネルギー密度が高くなり、アスペクト比が大きくなります。一方、スポットサイズが大きいほどエネルギー分布は均一になり、溶接幅は広くなりますが、アスペクト比は低くなります。

- パワー分布:均一なガウスビームは幅広の溶接に適していますが、環状または特殊なビーム分布は、溶け込みを損なうことなく溶接幅を広げることができます。最新のビーム成形技術やレーザーウォブリングプロセスにより、アスペクト比を柔軟に調整できるため、多様なプロセス要件に対応できます。

材料特性

- 材料の種類:金属の種類によってレーザーエネルギーの吸収率が大きく異なります。例えば、炭素鋼やステンレス鋼はレーザーエネルギーをより効率的に吸収するため、より深い溶接が可能になります。一方、アルミニウムや銅などの反射率の高い材料は、より広く浅い溶接になる傾向があります。

- 表面状態:清潔で酸化物のない表面はレーザーエネルギーをより効率的に吸収し、より広いアスペクト比を実現します。表面の酸化物、油、または不純物はエネルギーの反射や散乱を引き起こし、溶け込みを低下させ、結果として溶接部が浅く広くなり、溶接の安定性に影響を与えます。

溶接速度と方向

- 溶接速度:溶接速度は入熱量に直接影響します。溶接速度が遅いほど熱保持時間が長くなり、溶け込みが大きくなり、アスペクト比が向上します。逆に、溶接速度が速いほど溶け込みが浅くなり、アスペクト比が低下します。

- 方向と方法:直線溶接では溶接幅が狭くなり、アスペクト比が高くなります。振動溶接や多パス溶接では、溶接幅が効果的に広がり、アスペクト比が低減し、より滑らかで美しい溶接部が得られます。

一般的に、アスペクト比は、レーザーパラメータ、材料特性、溶接速度と方法という3つの要因に大きく影響されます。アスペクト比が高すぎると溶接部に中央割れが発生する可能性があり、アスペクト比が低すぎると表面割れや疲労特性の低下が発生する可能性があります。そのため、実際のアプリケーションでは、企業は様々なワークピースや材料に応じてレーザー出力、焦点位置、スポットサイズ、溶接速度を柔軟に調整し、溶接強度、美観、安定性の最適なバランスを実現する必要があります。

溶接の溶け込みと深さと幅の比率を最適化することの重要性

生産現場において、溶接形状は短期的な組立合格率に影響を与えるだけでなく、長期的な構造安全性と耐用年数を左右します。レーザー溶接機を使用する企業にとって、溶接の溶け込みと深さ対幅比を最適化することは、溶接強度と信頼性を確保する上で不可欠であり、同時に後加工コストの削減、製品の外観と市場競争力の向上にも繋がります。本セクションでは、これら2つの要因が溶接品質と外観に及ぼす具体的な影響を詳細に解説し、一般的な最適化戦略を特定します。

溶接品質と機械的特性

- 耐荷重性と強度: 十分な溶接溶け込みにより、溶接部と母材との間の完全な冶金結合が確保され、不完全な溶け込みや冷間圧接などの破損モードが回避され、接合部の静的荷重強度と耐荷重性が確保されます。

- 疲労性能と耐割れ性:アスペクト比は、溶接部内の応力勾配と溶接継手の欠陥感受性に影響を与えます。一般的に、適切なアスペクト比は、応力集中をより大きな体積に分散させ、応力集中係数を低減することで疲労寿命を向上させます。しかし、アスペクト比が過度に低すぎたり高すぎたりすると、繰り返し荷重下での溶接部の割れ発生感受性が高まる可能性があります。

- 残留応力と変形の制御:深く狭い溶接部、または浅く広い溶接部は、異なる方法で熱サイクルと冷却勾配を発生させ、残留応力の分布とワークの変形に影響を与えます。溶け込み深さとアスペクト比を制御することで、熱影響部を縮小し、変形を最小限に抑え、組立ての手直しとその後の修正作業を削減できます。シーリングと耐腐食性:気密性または液密性が求められる接合部(圧力容器やパイプライン接続部など)では、適切な溶け込み深さを確保することで、不完全なルート溶接による漏れのリスクを回避できます。同時に、均一な溶接形態はコーティングや防錆処理の密着性にも優れ、耐用年数を向上させます。

美観と表面仕上げ

- 溶接部の外観:レーザー溶接機は、溶接部の幅が狭く、滑らかな仕上がりで知られています。優れた深さ対幅比により、溶接部の凹凸が最小限に抑えられ、手作業による研磨や水平出しの必要性が軽減されます。

- スパッタと欠陥の制御:過剰な溶け込みやキーホールの不安定性は、スパッタ、ポロシティ、凹みなどの表面欠陥を引き起こす可能性があります。一方、不十分な溶け込みは、凹み、不完全な溶け込み、または不規則な溶接プロファイルにつながる可能性があります。パラメータを最適化して溶接プールを安定化させることで、表面欠陥の発生率を大幅に低減できます。

- 後処理とコスト削減: 溶接形態が制御されると (適切な深さ対幅比と中程度の溶接リッジを使用)、後続の研削、研磨、または修正溶接の必要性が大幅に減少し、それによって人件費と生産サイクル時間が削減され、製品の一貫性が向上します。

まとめると、溶接の溶け込みと深さ対幅比の最適化は、単に単一の指標を改善するだけでなく、強度、疲労特性、変形制御、そして表面美観のバランスを実現するための体系的なプロセス調整を伴います。レーザー溶接機を使用するメーカーにとって、これら2つの重要なパラメータを科学的に制御することは、溶接の信頼性を確保するだけでなく、後処理コストを大幅に削減し、製品競争力を高めることにもつながります。

課題と解決策

実際の生産においては、たとえ高度なレーザー溶接機を用いても、溶接品質に影響を与える課題は避けられません。特に、溶接の溶け込みやアスペクト比を制御する際には、その傾向が顕著です。外部環境のわずかな変化、材料の違い、プロセス条件などによって、様々な溶接欠陥が発生する可能性があります。したがって、これらの課題を認識し、適切な解決策を開発することが、溶接の安定性と一貫性を確保する上で不可欠です。

共通の課題

製造工程において、溶接の溶け込みと深さと幅の比率は次の要因によって簡単に影響を受けます。

- レーザー出力の変動: これにより、溶融プールが不安定になり、浸透深度が不均一になる可能性があります。

- 材質のバリエーション: 反射率の高い金属や熱伝導率の高い金属 (アルミニウムや銅など) は貫通しにくいですが、極薄の材質は簡単に貫通してしまいます。

- 組み立て精度が不十分: 過度の隙間や位置ずれがあるとエネルギー利用率が低下し、不完全な融合や溶接欠陥が生じる可能性があります。

- 環境による干渉: スパッタ、多孔性、表面酸化は、多くの場合、不適切なシールドガス制御や不安定な溶融プールによって引き起こされます。

解決

これらの課題に対処するには、次のような対策を講じることができます。

- 前処理の強化: 酸化物層、油汚れ、錆を除去してレーザーエネルギーの吸収を改善します。

- シールドガスの最適化: 流量とスプレーパターンを合理的に制御して、プラズマ干渉を回避し、表面酸化を低減します。

- 組み立て精度の向上: 高精度の固定具を使用してしっかりとした接合部を確保し、溶接欠陥のリスクを軽減します。

- ビーム制御の最適化: ビーム振動またはデュアルビーム成形により、溶接プールの安定性と溶接形成を改善します。

- インテリジェント監視の適用: リアルタイム監視および適応制御システムを導入して、実際の状況に基づいて溶接パラメータを動的に調整し、一貫した溶接品質を確保します。

全体として、溶接の溶け込みとアスペクト比の制御は課題ですが、適切なプロセス最適化と補助的な対策を講じることで、溶接欠陥率を大幅に低減できます。企業にとって重要なのは、「材料準備 – プロセス実行 – 品質監視」という一連のプロセス全体を制御することで、レーザー溶接の全体的な信頼性と一貫性を向上させることです。

要約する

溶接の溶け込みとアスペクト比は、レーザー溶接における溶接品質を測る上で重要な指標です。これらは溶接継手の強度と信頼性を左右するだけでなく、耐久性と外観にも直接影響を与えます。十分な溶け込みは母材への完全な溶け込みを保証し、継手強度と耐疲労性を向上させます。適切なアスペクト比は、溶接部が外部応力に耐え、割れや気孔などの欠陥を防ぐのに役立ちます。また、より滑らかな溶接プロファイルと美しい外観も実現します。したがって、現代のメーカーにとって、製品の性能と外観を向上させるには、これら2つのパラメータを習得し、最適化することが不可欠です。

実際には、溶け込みとアスペクト比を制御するには、複数のプロセスパラメータを総合的に考慮する必要があります。レーザー出力、焦点位置、スポットサイズは、最も直接的な影響要因です。出力が高いほど溶け込みは大きくなり、焦点精度が高いほどエネルギーが集中し、スポットサイズが小さいほど溶接深度と安定性が向上します。さらに、溶接速度も重要な役割を果たします。速度が遅いほど熱保持時間が長くなり、より深い溶け込みが促進されます。一方、速度が速いと溶接が浅くなったり、溶け込みが不完全になったりする可能性があります。同時に、接合部の設計と組み立て方法も重要です。接合部の隙間が大きすぎたり、接合部の形状が不適切だったりすると、熱伝達が阻害され、溶接部のアスペクト比や全体的な外観が変化する可能性があります。

これらの重要な要素を包括的に管理することで、機械的特性と美観を両立させることができます。例えば、高い強度と耐久性が求められる用途では、適切なアスペクト比を維持しながら溶け込みを高めることに重点を置く必要があります。美観に優れた溶接が不可欠な場合は、表面の平坦性と滑らかさを考慮する必要があります。最終的に、溶接の溶け込みとアスペクト比を最適化することで、メーカーは耐久性と美観を両立した溶接を実現し、市場で際立つ製品の基礎を築くことができます。

レーザー ソリューションを入手する

プロフェッショナルなレーザーソリューションプロバイダーとして、 AccTek レーザー AccTekは、お客様に効率的で信頼性の高いレーザー溶接機と包括的な技術サポートを提供することに尽力しています。溶接品質において、溶け込みとアスペクト比が重要であることを理解しています。そのため、機器の性能とプロセスソリューションを継続的に最適化し、多様な材料、板厚、溶接シナリオにおいて重要な溶接パラメータを正確に制御できるよう支援しています。高度な光学システムとインテリジェント制御技術を活用したAccTekレーザー機器は、機械的強度と美観を両立させながら、高精度な溶接を実現します。

実際の生産においては、お客様は安定したハードウェアサポートだけでなく、特定のニーズに合わせたプロセスガイダンスとアプリケーションサービスも必要としています。AccTek Laserは、初期のプロセス評価からその後の生産最適化まで、包括的なサービスを提供し、すべてのお客様に最適な溶接ソリューションを提供します。高強度構造部品の溶接から、厳しい美観要件を伴う精密製造まで、信頼性の高いソリューションを提供します。溶接プロセスで課題に直面している場合、または生産効率と溶接品質をさらに向上させたいとお考えの場合は、お気軽にお問い合わせください。 お問い合わせ専門的なサポートとコラボレーションの機会を提供します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する