レーザー溶接は熱影響部 (HAZ) にどのような影響を与えますか?

現代の金属接合技術において、レーザー溶接は、その高いエネルギー密度、溶接シームの精度、そして自動化の可能性により、自動車、航空宇宙、精密機器、医療機器などの産業において重要なプロセスとなっています。従来のアーク溶接や抵抗溶接と比較して、, レーザー溶接機 溶接継ぎ目が小さくなり、歪みが低減し、効率が向上します。しかし、このプロセスは溶接部の周囲の母材、つまり熱影響部(HAZ)にも影響を与えます。.

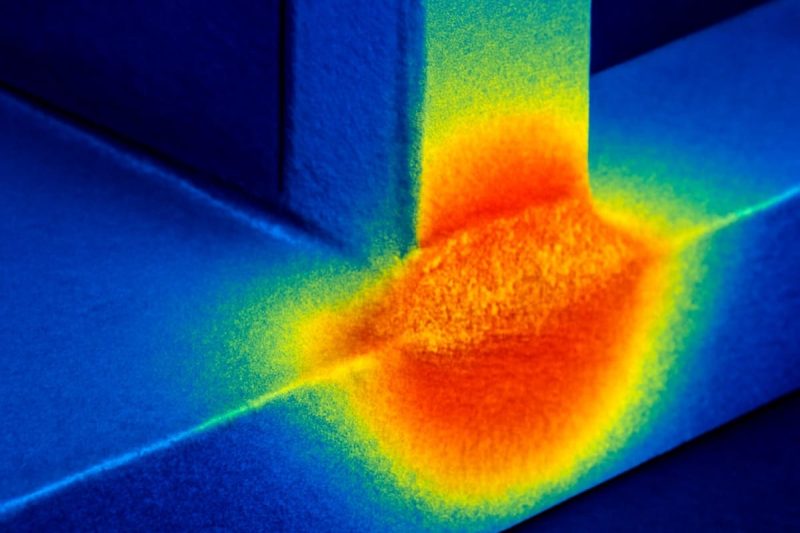

HAZは溶接研究および実用化において重要な概念です。HAZは溶融池の一部ではなく、溶接熱サイクルによって微細組織と特性が変化する溶接部近傍の領域です。HAZは溶融しませんが、その冶金組織、硬度、強度はしばしば大きく変化し、溶接継手全体の信頼性に直接影響を及ぼします。.

レーザー発生装置を用いた溶接プロセスでは、HAZの形態と特性が従来の溶接方法とは大きく異なります。レーザー溶接は集中したエネルギーと極めて急速な加熱・冷却速度を利用するため、HAZは通常小さくなりますが、それでも内部の微細構造変化は顕著です。本稿では、レーザー溶接がHAZに及ぼす影響のメカニズム、主な特性、制御因子、そして緩和戦略を詳細に分析し、製造企業におけるレーザー溶接の適用に関する科学的な指針を提供します。.

目次

熱影響部(HAZ)の基礎

熱影響部(HAZ)は、溶接継手の中で最も敏感で複雑な部位の一つです。この領域の母材は完全に溶融していませんが、溶接熱によって金属の微細組織と機械的特性が大きく変化します。HAZの基本概念、冶金学的変化、そして影響要因を理解することは、レーザー溶接における金属挙動を理解し、溶接品質を最適化する上で不可欠です。本セクションでは、HAZの定義と位置、冶金学的特性、そしてその特性に影響を与える要因を体系的に紹介し、レーザー溶接におけるHAZの具体的な特性を詳細に分析するための基礎を築きます。.

定義と場所

熱影響部(HAZ)は、溶接中に溶融ラインの外側に位置する母材の領域です。ここでは、金属はまだ融点に達していませんが、温度が大幅に上昇しており、冷却中に様々な程度の微細組織変化を起こします。言い換えれば、HAZは典型的な「加熱されているが溶融していない」領域です。.

HAZの範囲は、溶接入熱、溶接方法、および母材の熱物性に依存します。例えば、従来のアーク溶接では、入熱が大きいためHAZが広くなる可能性があります。一方、レーザー溶接では、レーザー発生器からの熱出力が非常に集中するため、熱影響部(HAZ)が狭くなることが多く、微細組織の変化が比較的抑えられます。これは、従来の溶接方法に対するレーザー溶接の重要な利点の一つです。.

HAZにおける冶金学的変化

溶接熱サイクルは母材の微細構造と特性に大きな影響を与えます。HAZ内では温度が変化し、いくつかの典型的な領域に分けられ、それぞれが特定の冶金学的変化を特徴とします。

- 粒成長帯(粗粒帯):溶融線近傍のこの高温領域は、1100~1350℃を超える温度に達します。金属結晶粒が著しく成長し、靭性が低下し、衝撃特性も弱まります。粗粒帯は、HAZの中で最も脆弱な部分であると考えられています。.

- 部分再結晶帯(細粒帯):温度は粗粒帯よりわずかに低く、通常は900~1100℃です。この部分再結晶帯では結晶粒が再結晶し、比較的均一なミクロ組織と優れた機械的特性が得られ、場合によっては母材よりも優れた特性を示すこともあります。.

- 相変態帯:鋼の場合、オーステナイト化は800~900℃で起こります。冷却中に、オーステナイトはマルテンサイト、ベイナイト、パーライトなどの組織に変態することがあります。冷却速度が速いと硬くて脆いマルテンサイトが形成され、割れ感受性が高まります。一方、冷却速度が遅いとパーライトまたはフェライトが形成され、延性と靭性が向上します。.

- 部分相変態・析出帯:500~700℃の温度範囲では、特定の合金元素の炭化物やその他の析出物が溶解または再析出することがあります。例えば、ステンレス鋼ではこの温度範囲でクロム炭化物の析出が発生し、粒界腐食の感受性が高まります。.

- 残留応力の形成:急激な温度勾配と、それに伴う熱膨張と収縮の非同期性により、HAZに残留応力が生じやすくなります。これらの応力は、接合部の疲労寿命を低下させ、冷間割れや応力腐食割れを引き起こす可能性があります。.

これらの冶金学的変化により、HAZ は溶接接合部の「弱点」となり、プロセス設計時に特別な注意が必要になります。.

HAZ特性に影響を与える要因

熱影響部(HAZ)の特性は一定ではなく、様々な要因の影響を受けます。具体的には以下のような要因が挙げられます。

母材の化学組成と冶金学的特性:炭素含有量の高い鋼は、溶接中に硬くて脆いマルテンサイト組織を形成しやすく、その結果、割れ感受性が高まります。低合金鋼、ステンレス鋼、またはアルミニウム合金の熱物性の違いも、HAZの微細組織と特性を決定します。.

溶接入熱と分布:入熱が大きいほどHAZが広くなり、粗粒化が顕著になります。入熱が少ないとミクロ組織の変動範囲は狭くなりますが、冷間割れのリスクが高まる可能性があります。.

加熱速度と冷却速度:冷却速度が速いと、マルテンサイトのような硬くて脆い組織が形成される傾向があります。一方、冷却速度が遅いと、過剰な結晶粒成長と靭性の低下につながります。したがって、両者のバランスをとる必要があります。.

溶接プロセスパラメータ:レーザー発生器の出力、溶接速度、スポット径、焦点位置はすべて、熱分布とHAZ幅に直接影響します。レーザー溶接は、熱の集中と高いエネルギー密度という利点があり、HAZ面積を効果的に低減します。.

継手の設計と組立:異なる継手構成(突合せ、重ね、すみ肉)と組立隙間は局所的な熱サイクルを変化させ、HAZの微細組織分布に影響を与えます。例えば、隙間が大きすぎると異常な熱伝導が生じ、欠陥発生のリスクが高まります。.

熱影響部(HAZ)は溶融しないものの、溶接熱サイクルによって複雑な微細構造変化と特性変化を起こします。その特性は、母材、溶接プロセスパラメータ、継手構成など、複数の要因の影響を受けます。HAZの定義、冶金学的メカニズム、そして影響要因を理解することは、溶接冶金学を習得する上で不可欠であり、レーザー溶接の品質と信頼性を確保するための基礎となります。特にレーザー発生器の高エネルギー密度を活用し、プロセスパラメータを適切に制御することで、HAZの悪影響を効果的に最小限に抑え、製造業における溶接継手品質の安定化を実現できます。.

レーザー溶接におけるHAZの特性

アーク溶接やタングステンイナートガス溶接といった従来の溶接方法と比較して、レーザー発生器から出力される溶接熱源は、高いエネルギー密度、集中した入熱、そして短い照射時間といった利点があります。これにより、レーザー溶接時の熱影響部(HAZ)は、サイズ、微細構造、そして特性において大きく異なる特性を示します。これらの特性を理解することで、製造業はレーザー溶接独自の利点を最大限に活用し、接合部の品質を向上させ、冶金学的影響を最小限に抑えることができます。.

寸法と幾何学

レーザー溶接の最大の利点の一つは、熱入力が非常に集中していることです。レーザー発生器はエネルギーを極めて小さな点に集中させることができるため、母材に適用される加熱幅が大幅に減少します。従来のアーク溶接のように熱源が拡散し、熱伝達経路が広いのに対し、レーザー溶接で生成されるHAZは、一般的に以下の特性を示します。

より狭い幅:従来のアーク溶接のHAZは数ミリメートル、あるいは数センチメートルにも及ぶことが多いのに対し、レーザー溶接で生成されるHAZは通常0.1~0.5mm程度まで低減できます。この狭い熱曝露範囲は、母材の元の微細構造がほとんど変化しないことを意味します。.

細長い形態: レーザースポットサイズが小さく、エネルギー密度が高いため、溶接接合部の熱分布はより深く集中し、その結果、HAZ 形状は通常、深さが深く、幅が極めて狭い「針状」または「細長い」形状になります。.

微細構造損傷の範囲の縮小:HAZ が狭いと母材劣化領域が効果的に最小限に抑えられ、高強度鋼やチタン合金などの熱に弱い材料に特に効果的です。.

この特性により、溶接部と母材間のスムーズな移行が保証されるだけでなく、結晶粒の粗大化や応力集中によって生じる割れのリスクも大幅に軽減されます。.

微細構造の変化

レーザー溶接のHAZは非常に小さいにもかかわらず、複雑な微細組織変化を起こします。温度分布に基づいて、HAZはいくつかの典型的な領域に分類できます。

粗粒域:溶融線付近の領域は最も高温になります。高温下では結晶粒が著しく成長し、靭性が低下します。この領域は、通常、HAZの中で最も脆弱な領域です。.

細粒域:溶融池からわずかに離れた領域では、温度は再結晶条件に達しますが、過度の成長には至らず、均一で細粒な組織が形成されます。粗粒域と比較して、細粒域は強度と靭性が高くなることが多く、HAZの中で比較的優れた性能を示す領域です。.

焼戻し域:低温域(約450~650℃)では、硬くて脆い組織の一部が焼戻し変態を起こし、焼戻しベイナイトまたは焼戻しマルテンサイトを形成することがあります。この組織は靭性を向上させ、ある程度の割れ感受性を低減します。.

マルテンサイト特性:高強度鋼および一部のステンレス鋼では、溶接冷却速度が非常に速い場合、HAZに硬くて脆いマルテンサイト組織が形成されることがあります。これにより硬度は大幅に上昇しますが、接合部の靭性が低下し、割れのリスクが高まります。.

特に、レーザー溶接では冷却速度がアーク溶接よりもはるかに速いため、HAZにおけるマルテンサイト化の傾向がより顕著になります。そのため、高強度鋼や合金鋼の溶接では、冷却速度と溶接後の熱処理を適切に制御することが特に重要です。.

機械的特性

レーザー溶接の熱影響部(HAZ)の機械的特性は勾配を示し、領域によって硬度、強度、靭性の程度が異なります。

硬度の変動:急速冷却条件は、HAZ内に高硬度マルテンサイトまたは微細ミクロ組織の形成を促進し、局所的な硬度を大幅に増加させます。これは、高い耐摩耗性が求められる特定の用途では有利ですが、同時に割れ感受性も高めます。.

靭性の低下:粗大粒領域の存在とマルテンサイトの形成により、局所的な靭性と耐衝撃性が低下します。これは、レーザー溶接継手の信頼性にとって重要な懸念事項です。.

残留応力と疲労特性:レーザー溶接では急速な冷却速度と大きな温度勾配が生じるため、HAZ内に引張応力が生じやすくなります。これらの残留応力は疲労寿命を低下させ、使用中の応力腐食割れのリスクを高める可能性があります。この悪影響は、溶接パラメータと後処理を適切に調整することで軽減できます。.

全体的に、レーザー溶接 HAZ は硬度、強度、靭性に明確な勾配を示し、その利点を十分に実現するには材料特性とプロセスの最適化を組み合わせる必要があります。.

従来の溶接方法と比較して、レーザー溶接における熱影響部(HAZ)は、寸法が狭く、微細構造の変化がより明確で、特性の変化がより複雑です。この違いは主に、レーザー発生器が提供する高いエネルギー密度と短い照射時間に起因しています。HAZが小さいほど母材へのダメージは少ないものの、硬くて脆い組織、結晶粒の粗大化、残留応力といった好ましくない要因が依然として存在する可能性があります。したがって、レーザー溶接におけるHAZの特性を理解し、適切なプロセス制御と材料選定を通じて最適化することが、高品質で長寿命の溶接継手を確保するための鍵となります。.

レーザー溶接におけるHAZに影響を与える要因

レーザー溶接における熱影響部(HAZ)の大きさ、構造、および特性は、レーザー発生器の高いエネルギー密度だけでなく、材料固有の特性とプロセスパラメータの複合的な影響にも左右されます。金属材料、レーザー出力、溶接速度、ビームの集束条件、接合部の構成などによって熱サイクルが変化し、HAZの範囲と品質が決まります。本セクションでは、これらの主要な要因を体系的に分析し、最適な制御によってHAZの悪影響を最小限に抑える方法を理解します。.

材料特性

母材金属の化学組成と冶金特性が、HAZ に影響を与える主な要因です。.

鋼:高炭素鋼は溶接中に急速に冷却されるため、HAZ(熱影響部)にマルテンサイト組織が形成されやすく、硬度が上昇し、靭性が低下します。低炭素鋼は組織変化が少なく、HAZリスクが比較的低くなります。.

ステンレス鋼:溶接時の熱サイクルにより炭化クロムの析出が誘発され、粒界腐食の感受性が高まる可能性があります。オーステナイト系ステンレス鋼は熱伝導率が低いため、HAZ(熱影響部)が比較的狭いものの、残留応力のリスクが高くなります。.

アルミニウム合金:熱伝導率が高いため、溶接時の熱拡散が速く、鋼よりもHAZ(熱影響部)が広くなります。また、析出強化相の溶解や粗大化が起こりやすく、機械的特性が低下します。.

チタン合金:酸素や水素などの不純物に敏感なHAZは、結晶粒粗大化しやすい傾向があります。不適切な保護は強度と靭性の低下につながる可能性があります。.

熱伝導率、比熱容量、膨張係数など、さまざまな材料の熱物理的特性は、HAZ のサイズと微細構造の変化を直接決定します。.

レーザーパワー

レーザー発生器の出力は、溶接プロセス中の熱入力を直接決定します。.

高出力:入熱量が大きいと溶接プールが深くなり、HAZ面積が増加します。また、過剰な出力は結晶粒の粗大化を引き起こす可能性があります。.

低電力: 入熱が不十分なため、溶接の溶け込みが不十分になり、溶接の溶け込みが不完全になる可能性がありますが、HAZ 領域は小さくなり、微細構造の変化は最小限に抑えられます。.

出力安定性: レーザー出力が不安定だと溶接接合部の温度が変動し、HAZ 構造が不均一になる可能性があります。.

適切な電力を選択することで、溶接の溶け込みと強度を確保しながら HAZ 領域を最小限に抑えることができます。.

溶接速度

溶接速度は、単位時間あたりの入熱の分布を決定し、HAZ の幅と微細構造の進化に重要な役割を果たします。.

高速溶接: 低い入熱、急速な冷却、狭い HAZ が一般的ですが、マルテンサイトなどの硬くて脆い構造が形成される可能性が高くなります。.

低速溶接: 入熱量が増加すると HAZ が広がり、過剰な結晶粒成長と靭性の低下につながる可能性があります。.

中程度の速度であれば、HAZ 幅の縮小と過度な硬化の回避の間でバランスが取れます。.

溶接速度が速すぎても遅すぎてもリスクが生じる可能性があります。最適な速度は、材料の特性とプロセス要件を総合的に考慮して決定する必要があります。.

ビーム焦点と直径

レーザービームの焦点条件によってエネルギー密度分布が決まり、それが HAZ の形態に影響を与えます。.

スポット径が小さい: エネルギー密度が高いため、溶接部は深く狭くなり、HAZ は小さくなりますが、冷却が速くなり、割れのリスクが高まります。.

スポット径が大きい場合: 熱分布がより均一になり、HAZ が広くなり、微細構造の変化がより顕著になりますが、亀裂が発生しにくくなります。.

焦点位置:焦点がワークピース表面上または表面より上にある場合、熱は表面に集中し、十分な溶け込みが得られない可能性があります。焦点が材料内部にある場合、エネルギー利用率は高くなりますが、HAZの深さが増加する可能性があります。.

スポット径と焦点位置を調整することで、溶接形成とHAZ制御の最適なバランスを実現できます。.

ジョイントの設計と形状

溶接継手の形状と組み立て条件は、熱伝導と応力の分布に直接影響を及ぼします。.

接合部の形状: 突合せ溶接、重ね溶接、隅肉溶接では、熱流路が異なるため、HAZ のサイズと形状が異なります。.

アセンブリクリアランス: クリアランスが大きすぎると、異常な入熱分布が発生し、HAZ が拡大し、多孔性や不完全な溶接溶け込みが発生する可能性があります。.

厚さと形状: 厚いプレートは熱伝導率が低いため、HAZ が広くなります。一方、薄いプレートは熱放散が速いため、HAZ が比較的小さくなります。.

適切なジョイント設計と組み立て精度は、HAZ の形状と性能を制御するための重要な前提条件です。.

レーザー溶接における熱影響部(HAZ)は、単一の要因によって決まるのではなく、材料特性、レーザー出力、溶接速度、ビーム集束条件、接合部形状など、複数の要因が絡み合って形成されます。これらのプロセスパラメータを最適化することで、HAZを効果的に低減し、硬質で脆い組織の形成を回避し、残留応力を低減することで、溶接継手全体の性能を向上させることができます。これが、レーザー溶接が精密製造や高性能構造部品の加工に広く利用されている主な理由です。.

HAZの影響に対する緩和戦略

レーザー溶接における熱影響部(HAZ)は比較的狭いものの、硬質脆性組織の形成、結晶粒の粗大化、残留応力の蓄積など、潜在的な悪影響を無視することはできません。安定した溶接継手を実現するために、エンジニアリングの現場では、一連の制御および緩和策が一般的に実施されています。これらの対策には、主にレーザーパラメータの最適化、溶接前後の熱処理、そして継手設計とプロセス方法の包括的な検討が含まれます。.

レーザーパラメータの最適化

レーザーは高集熱熱源であるため、そのエネルギー入力特性がHAZのサイズと特性を決定します。溶接パラメータを適切に制御することで、溶接品質を大幅に向上させることができます。

出力制御:レーザー出力が過剰になると、溶融池が大きくなり、HAZ(熱影響部)の範囲が拡大します。一方、出力が不足すると、溶け込みが不完全になったり、ポロシティが発生したりする可能性があります。適切な出力を選択することで、熱拡散を最小限に抑えながら溶接部を確実に形成できます。.

溶接速度:溶接速度を速くするとHAZ(熱影響部)の低減に効果的ですが、速すぎると溶接の溶け込みが悪くなります。溶接品質とHAZの範囲のバランスを取る必要があります。.

スポットサイズ:スポットサイズが小さいとエネルギー密度が高まり、局所的な加熱が促進されますが、冷却速度が過度に高くなる可能性があります。スポット径を適度に大きくすることで、熱を分散させ、微細組織の硬化を防ぐことができます。.

パルスパラメータ:パルスレーザー溶接では、パルス幅、周波数、ピーク電力の組み合わせによって熱サイクルパターンが決まります。これらのパラメータを最適化することで、応力集中を効果的に低減し、微細組織の変化を制御できます。.

一般的に、パラメータ最適化の目標は、溶接強度と密度を確保しながら入熱を最小限に抑え、HAZ に脆い微細構造の大きな領域が形成されるのを回避することです。.

溶接前後の熱処理

熱処理はHAZの悪影響を軽減するための伝統的な方法であり、レーザー溶接にも適用できます。

溶接前予熱: 硬化しやすい材料(高強度鋼など)に適用され、溶接前に母材を適切な温度に予熱することで、冷却速度が遅くなり、マルテンサイト形成の可能性が低くなります。.

溶接後熱処理:一般的な方法としては、焼戻し、焼鈍、焼きならしが挙げられます。焼戻しは硬度を低下させ、延性を向上させます。焼鈍は結晶粒を微細化し、残留応力を除去するのに役立ちます。また、特定の耐熱合金では、焼きならしにより微細組織がさらに安定化されます。.

局所熱処理: 変形の制御や局所的な性能を維持する必要がある場合、局所的な加熱および冷却技術を使用して、特定の領域を強化または緩和することができます。.

これらの熱処理措置により、HAZ の微細構造と特性が改善されるだけでなく、溶接継手の長期安定性も向上します。.

設計とプロセスの考慮事項の組み合わせ

溶接プロセス自体のプロセス制御に加えて、ジョイント設計と他のプロセス方法を適切に調整することも、HAZ リスクを軽減する重要な方法です。

ジョイント設計の最適化: 溝の角度とアセンブリギャップを適切に設計すると、レーザービームの入射条件とエネルギー分布が改善され、局所的な過熱を回避できます。.

材料の選択: 低炭素、低合金の材料または特殊な溶接材料を使用すると、熱影響部 (HAZ) が硬化する傾向を軽減できます。.

ハイブリッド溶接技術:近年、レーザーアークハイブリッド溶接が広く利用されるようになりました。この方法は、レーザーの高いエネルギー密度とアークの優れた溶融池制御を利用して熱サイクルを最適化し、HAZ面積をさらに低減し、溶接プロファイルを改善します。.

冷却方法の制御: 適切な固定具、放熱方法、または補助冷却ガスを選択することで、温度勾配を調整し、応力集中を軽減できます。.

レーザー溶接におけるHAZ(高周囲温度領域)は従来のプロセスよりも全体的に狭いものの、微細構造や特性の変化は溶接継手に影響を及ぼす可能性があります。プロセスパラメータの調整、予熱および溶接後熱処理、そして複合プロセスと接合部設計の統合により、HAZの悪影響を効果的に軽減し、優れた性能と高い信頼性を備えた溶接継手を実現できます。実際のアプリケーションでは、これらの対策は、特定の材料および製品の要件に基づいて、的を絞った選択と最適化が必要となることがよくあります。.

まとめ

熱影響部(HAZ)は、溶接継手の品質を評価する上で重要な要素です。レーザー溶接では、従来の溶接方法に比べてHAZが小さくなる傾向がありますが、結晶粒粗大化、相変態、残留応力といった潜在的な問題は依然として存在します。レーザー出力、溶接速度、スポットパラメータ、継手設計を適切に選択し、予熱と溶接後の熱処理を加えることで、HAZ特性を大幅に改善し、溶接継手の信頼性と寿命を向上させることができます。.

高精度、高効率、そして信頼性を追求するメーカーにとって、レーザー溶接は高度なプロセスであるだけでなく、産業の高度化を推進する重要なツールでもあります。専門的なレーザー溶接ソリューションプロバイダーとして、, AccTek レーザー HAZの悪影響を最小限に抑えながら高品質な溶接を実現するための包括的な技術サポートと機器ソリューションを提供しています。最適なレーザー溶接機器をお探しの方、または既存の生産プロセスを最適化したい方は、お気軽にお問い合わせください。 お問い合わせ.

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する