レーザー溶接機の安全注意事項完全ガイド

製造業における高精度・高効率加工技術への需要の高まりに伴い、レーザー溶接機は工業生産において不可欠な設備となっています。金属材料の接合において、レーザー溶接機は安定した微細な溶接を実現し、自動車、航空宇宙、精密電子機器、医療機器、新エネルギー電池など幅広い分野で利用されています。.

しかし、レーザー溶接はリスクフリーではありません。高エネルギーのレーザービーム、電気系統、熱放射、有害な煙、複雑な機械構造が本質的に関係するため、作業者は使用中に安全対策に細心の注意を払う必要があります。効果的な安全対策が不十分だと、人身事故につながるだけでなく、設備の損傷、生産中断、さらには法令遵守リスクにつながる可能性があります。したがって、レーザー溶接機を導入・使用する際には、設備の性能と生産効率だけでなく、作業員の健康、設備の安定性、そして環境への配慮を確保するために、レーザー溶接の安全対策を体系的に実施する必要があります。.

目次

レーザー溶接を理解する

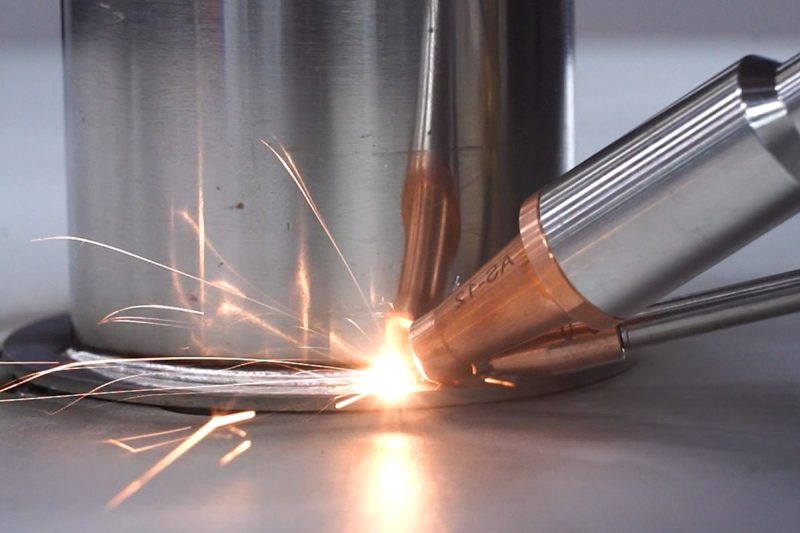

レーザー溶接は、高エネルギー密度のレーザービームを用いて金属やその他の材料を急速に溶融・接合するプロセスです。従来の溶接方法と比較して、レーザー溶接は熱影響部が小さい、変形が最小限に抑えられる、溶接部の外観が美しいなどの利点があり、精密製造分野で広く利用されています。しかし、高エネルギーのレーザービーム、強い電流、熱放射、産業煙などは、いずれも潜在的な労働災害をもたらします。安全性について深く考える前に、レーザー溶接の動作原理と適用シナリオを理解することが重要です。.

レーザー溶接の原理

レーザー溶接は、高エネルギー密度のレーザービームを熱源として用い、材料の接触面を急速に溶融状態に加熱することで、強固な接合を実現します。従来のアーク溶接と比較して、レーザー溶接はエネルギーを高集中化できるため、溶接幅が狭く、熱影響部も小さく、周囲の材料への損傷もほとんどありません。様々なレーザー溶接機の中でも、ファイバーレーザー溶接は、その高い効率性、メンテナンスの容易さ、そして高い安定性から、現在最も広く利用されています。ファイバーレーザー溶接は、特に金属加工、精密製造、新エネルギー車のバッテリー溶接において、従来の溶接プロセスに徐々に取って代わりつつあります。.

ファイバーレーザー溶接機

ファイバーレーザー溶接機 高エネルギーレーザービームを光ファイバーを通して伝送し、集束させて微小な溶接点にエネルギーを放出することで、迅速な溶融と接合を実現します。このプロセスには以下の利点があります。

対照的に、CO2レーザー溶接機と半導体レーザー溶接機にはそれぞれ特定の適用シナリオがありますが、主流の金属製造ではファイバーレーザー溶接機が好まれる選択肢となっています。.

高効率、低コスト、そして優れた溶接品質を誇るファイバーレーザー溶接機は、現代の製造業において欠かせない設備となっています。生産効率の向上と溶接品質の確保を目指す企業にとって、ファイバーレーザー溶接機は間違いなく最も価値のある投資選択肢です。.

レーザー溶接における潜在的な危険性と注意事項

レーザー溶接は効率性と精度の高さで知られていますが、生産現場では多くの潜在的な安全リスクを伴います。これらのリスクに対処しなければ、作業者の健康を害するだけでなく、装置の安定稼働や工場全体の安全性にも影響を及ぼす可能性があります。したがって、潜在的な危険性を特定し、適切な予防措置を講じることは、レーザー溶接機を安全に使用する上で不可欠です。.

光放射

レーザー溶接におけるリスクの中でも、光放射は最も代表的なものです。レーザービーム自体は非常に高いエネルギー密度を有しており、直射光と反射光の両方が人体、特に目と皮膚に害を及ぼす可能性があります。作業者が保護具なしでレーザーを直接見ると、網膜に永久的な損傷が生じる可能性があり、露出した皮膚は強烈な光による火傷を負う可能性もあります。そのため、作業者はレーザー波長の要件を満たす安全眼鏡を着用し、作業区域に防護柵を設置し、さらに許可されていない人員の溶接区域への立ち入りを厳重に管理することで、二重の保護対策を講じる必要があります。.

電気的危険性

レーザー溶接装置は高電圧電源システムに依存しており、感電や火災の潜在的なリスクを伴います。特に、回路の老朽化、接地不良、または高湿度環境では、このリスクが増大します。事故を防ぐため、装置の設置とメンテナンスは専門の電気技師が行う必要があり、電気配線と接地システムの健全性を定期的に点検する必要があります。また、乾燥した動作環境を維持し、電気部品への不正な変更を防止することも、日常管理において重要な側面です。.

熱中症リスク

レーザー溶接は本質的に高エネルギー密度の熱プロセスです。そのため、溶接部は非常に高温になり、火花が飛び散ります。適切な保護具を着用しないと、火傷を負う可能性があります。さらに、火花が可燃性物質に接触すると火災を引き起こす可能性があります。これを効果的に防止・制御するために、作業者は耐熱手袋と保護服を着用する必要があります。可燃性物質は作業エリアから遠ざけ、消火器をすぐに使用できるようにする必要があります。.

煙とガス

金属溶接では、大量の金属ヒュームと有害ガスが発生します。これらの物質は、短期的には目や鼻、喉への刺激を引き起こす可能性があり、長期間の曝露は呼吸器系の問題につながる可能性があります。これらのリスクを最小限に抑えるため、作業場には排煙・浄化装置を設置し、良好な換気を維持する必要があります。また、高強度溶接や密閉された環境での溶接作業では、作業者は呼吸用保護マスクを着用する必要があります。多角的なアプローチによってのみ、空気の質と作業者の健康を確保することができます。.

機械的危険性

レーザー溶接機は、光や熱による直接的なリスクに加え、伝動構造自体も機械的なリスクをもたらす可能性があります。高速モーターや伝動装置は、保護対策が施されていない場合、作業者に挟まれや衝撃による怪我を負わせる可能性が高くなります。このような事故を防ぐため、装置の主要部に保護カバーを設置し、作業者は作業中、可動部から安全な距離を保ち、衣服や手足の挟まれを防ぐ必要があります。.

ノイズ

すべてのレーザー溶接装置が大きな騒音を発生するわけではありませんが、一部の機種は動作中にかなりの騒音を発し、長時間そのような騒音にさらされると聴覚障害を引き起こす可能性があります。耳栓やノイズキャンセリングイヤーマフを着用することで、騒音による聴覚への影響を軽減できます。さらに、作業場全体の音響環境を最適化するために、作業場の設計において防音対策を考慮する必要があります。.

まとめると、レーザー溶接機の使用には、光の放射、電気的危険、熱的危険、煙やガス、機械的危険、騒音など、複数の潜在的なリスクが伴います。これらの問題は一見独立しているように見えますが、実際の作業では同時に発生することが多く、体系的な安全管理対策の確立が不可欠です。人員保護、設備のメンテナンス、作業場の環境改善など、複数の対策を組み合わせることでのみ、レーザー溶接は生産効率の向上だけでなく、制御可能な範囲内で作業者の健康と安全を守ることができます。.

機械のセットアップとメンテナンス

レーザー溶接機の安全な使用は、オペレーターの適切な操作だけでなく、機器自体の適切な設置と継続的なメンテナンスにも依存します。多くの事故は、溶接工程中の一時的なミスではなく、不適切な初期設置やその後のメンテナンス不足によって引き起こされます。したがって、包括的な機器の設置・メンテナンスシステムを確立することが、レーザー溶接の長期的な安定性を確保し、作業員の安全を守る鍵となります。.

適切な設置

レーザー溶接機は、試運転前に必ず資格を持った担当者による設置が必要です。この装置は複数の光学、電気、機械システムで構成されているため、不適切な設置は性能低下や安全上の危険につながる可能性があります。.

- 専門家による設置:設置は訓練を受けた技術者が行う必要があります。特に電気配線と接地は、資格を持った電気技師が行う必要があります。無許可で設置すると、機器の精度が低下し、電気火災や感電のリスクが高まります。.

- 安定した設置:レーザー溶接機は一般的に大型であるため、安定した基礎の上に設置する必要があります。振動や不均一な荷重による機器のずれを防ぎ、溶接精度に影響を与える可能性があるため、床は平坦で安定したものでなければなりません。.

- 電気安全対策:電源に接続する際は、地域の電気規格に準拠していることを確認し、信頼性の高い接地装置と回路ブレーカーを設置してください。すべてのケーブルは、摩耗や湿気による漏電を防ぐため、絶縁処理を施してください。.

- 環境要件:レーザー溶接機には一定の環境要件があります。レーザー発生器と光学部品の寿命を縮めるため、粉塵、湿度、腐食性の高い環境から遠ざける必要があります。作業場の温度と湿度を安定させることで、機器の長期的な運用を確保できます。.

これらの対策により、レーザー溶接機は生産開始時から最適な動作状態を維持し、その後の運用とメンテナンスの強固な基盤が築かれます。.

通常のメンテナンス

設置は単なる最初のステップに過ぎません。機器の寿命と安全性は、長期にわたるメンテナンスと管理によって真に決まります。レーザー溶接機は高精度な機器であり、メンテナンスが不十分だと、性能の低下や予期せぬダウンタイムにつながる可能性があります。.

- 定期点検:運転者は、装置の起動前に、電源、冷却システム、光学系、ガス供給、安全装置などを含む装置の定期点検を実施する必要があります。異常が認められた場合は、直ちに運転を中止し、技術者に報告してください。.

- 予防保守:日常点検に加えて、専門家による定期的なメンテナンスも必要です。例えば、レーザー発生器の出力が安定しているか、光学レンズが清潔であるか、電気コネクタがしっかりと接続されているかなどを確認します。このようなメンテナンスにより、問題が深刻化する前に検出し、軽微な不具合が重大な事故につながるのを防ぐことができます。.

- 冷却システムの管理:冷却システムはレーザー溶接機の動作に不可欠な要素です。冷却剤の不足や水路の詰まりは、レーザー発生器の過熱による損傷につながる可能性があります。システムの正常な動作を確保するために、定期的に冷却剤を交換し、ポンプとフィルターを点検してください。.

- 記録の保管:完全なメンテナンスログの維持は不可欠です。すべての点検、修理、部品交換の詳細な記録を保管する必要があります。これは、機器の状態を追跡するのに役立つだけでなく、将来のオーバーホールや交換の参考資料としても役立ちます。.

- 人材育成:メンテナンスは技術者だけの責任ではありません。オペレーターも機器メンテナンスの基礎知識を身につける必要があります。トレーニングを受けることで、オペレーターは光学レンズの清掃や消耗品の交換といった簡単なメンテナンス作業を自力で行えるようになり、メンテナンス全体の効率向上につながります。.

レーザー溶接機の安全な運用は、適切な初期設置と継続的なメンテナンスの両方を必要とする体系的なプロセスです。設置段階で基準を厳格に遵守し、稼働中に頻繁にメンテナンスを実施することによってのみ、機器の不具合によるダウンタイムや安全事故を回避できます。メーカーにとって、機器の安全管理に費やす時間とコストは、事故や故障による損失よりもはるかに小さいものです。したがって、レーザー溶接機の長期的な安定稼働を確保し、生産効率を最大化するために、機械の設置とメンテナンスを日常管理の中核に据えることは、不可欠な選択です。.

規制要件と基準

レーザー溶接機は工業生産において広く使用されています。しかし、高エネルギーレーザー、電気系統、そして金属ヒュームの排出を伴うため、数多くの国際および地域安全規格の適用を受けています。これらのレーザー溶接安全規格への適合は、合法かつ適合性の高い生産の前提条件であるだけでなく、顧客の信頼と市場競争力を高めるための重要な保証でもあります。.

レーザー安全基準

各国は、産業環境におけるレーザー製品の使用を規制するため、詳細な分類基準を制定しています。一般的な国際規格にはIEC 60825-1があり、レーザー機器を危険レベルに分類し、保護具の要件を規定しています。例えば、ファイバーレーザー溶接機は通常クラス4に分類され、非常に高い潜在的危険性を示し、保護バリアとレーザー安全メガネの使用が義務付けられています。企業は設置および使用においてこれらの基準を厳守する必要があります。遵守しない場合、法的リスクや生産上の危険に直面することになります。.

労働安全衛生局(OSHA)

米国では、OSHA(労働安全衛生局)が職場の安全規制の策定と監督を担当しています。OSHAはレーザー溶接機器に関して明確な要件を定めています。

- 光放射、電気的危険、煙の危険などの危険を特定するためにリスク評価を実施する必要があります。;

- すべてのオペレーターはトレーニングと認定を受け、定期的に安全に関する知識を更新する必要があります。;

- レーザー保護メガネ、保護服、防毒マスクなどの個人用保護具 (PPE) を職場に用意しておく必要があります。;

- 職場には、有害ガスの蓄積を防ぐために換気および排気システムを備えなければなりません。.

OSHA 基準に準拠することで、職場での怪我のリスクが効果的に軽減されるだけでなく、企業が北米市場で監査や工場検査に合格するのにも役立ちます。.

環境保護庁(EPA)

作業員の安全に加え、環境コンプライアンスもレーザー溶接企業にとって重要な責任です。米国では、EPA(環境保護庁)が金属加工産業における排ガス、廃水、固形廃棄物の排出基準を定めています。レーザー溶接中に発生する金属粒子や有害ガスは、未処理のまま排出されると大気質に影響を及ぼす可能性があります。そのため、企業は二次汚染を防ぐために、ヒューム除去システムを設置し、フィルターや回収した廃棄物を適切に処分する必要があります。EPA基準への準拠は、高額な罰金を回避するだけでなく、国際市場における企業の環境イメージの向上にもつながります。.

IEC国際レーザー安全規格、OSHA労働安全規格、EPA環境規格など、その中心的な目的は、レーザー溶接機の安全で、法令遵守された、持続可能な使用を確保することです。グローバル市場で競争力を維持しようとする企業は、生産プロセス全体にわたってこれらの規格を遵守する必要があります。コンプライアンスは、単に罰金を回避するだけでなく、顧客の信頼を獲得し、ブランド価値を高めるための重要な手段でもあります。長期的な成長と国際市場への進出を目指すレーザー溶接機メーカーにとって、レーザー安全規格と環境規制の遵守は不可欠な戦略的投資です。.

レーザー溶接の安全上の注意事項

レーザー溶接機の価値は否定できませんが、高エネルギー加工装置には潜在的なリスクが伴います。安全な生産プロセスを確保するためには、作業前、作業中、作業後に明確な安全手順を確立する必要があります。体系的なレーザー溶接安全操作手順は、作業者の健康を守るだけでなく、装置の寿命を延ばし、生産の安定性を向上させます。.

運転前の安全対策

- 研修と認定:すべてのオペレーターは、レーザー溶接機の動作原理、リスクカテゴリー、および緊急時の手順を理解するための専門的な研修を受ける必要があります。知識不足によるエラーを回避するため、資格のある担当者のみが単独で操作を行うことができます。.

- リスクアセスメント:溶接作業場の正式な使用前に、光放射、電気配線、換気条件、防火設備などを含む包括的なリスクアセスメントを実施する必要があります。書面によるリスクレポートを作成することで、潜在的な危険を事前に特定し、事故のリスクを軽減することができます。.

- 設備点検:溶接機の起動前には、電源システム、冷却システム、光路、レーザー保護バリア、緊急停止装置が正常に機能していることを確認するための定期点検が必要です。異常があれば、機械を再起動する前に修正し、機器が安全な状態であることを確認してください。.

運転中の安全対策

- 個人用保護具(PPE):作業者は、標準的なレーザー安全メガネ、保護服、耐熱手袋、呼吸用マスク、聴覚保護具を着用する必要があります。これらの保護具は、光放射、熱リスク、有害ガス、騒音に対する最終的な防御となります。.

- アクセス制御:レーザー溶接エリアには警告標識と遮断壁を設置し、不正なアクセスを禁止する必要があります。クラス4ファイバーレーザー溶接機の場合は、レーザー光の漏洩を防ぐため、密閉されたワークステーションまたはインターロック付きの保護装置を使用する必要があります。.

- 適切な換気:溶接工程では金属ヒュームやガスが発生します。適切な空気質を確保し、危険な環境への長時間の曝露を防ぐために、局所排気装置またはヒューム抽出装置を使用する必要があります。.

- 火災安全:溶接エリアには二酸化炭素消火器または粉末消火器を設置し、可燃性物質から遠ざけ、非常口を確保してください。高温溶接で発生する火花は、適切に取り扱わないと容易に火災を引き起こす可能性があります。.

- 電気安全と機械の保護:運転中は、許可なく電気配線を調整したり、保護装置を取り外したりしないでください。すべての保護スイッチはオンの位置でなければなりません。機械の可動部には、作業者が挟まれたり誤って触れたりすることを防ぐため、保護カバーを取り付ける必要があります。.

術後安全対策

- シャットダウン手順: 作業が完了したら、誤ったシャットダウンによる機器の損傷や潜在的な危険を回避するために、レーザー ジェネレーター、電源、および冷却システムを規制に従ってシャットダウンする必要があります。.

- 点検・保守:運転後は、機器表面を清掃し、光学レンズ、ケーブル、コネクタに異常がないか点検する必要があります。また、必要に応じて機器の稼働状況を記録し、その後の保守に役立ててください。.

- 廃棄物処理: 溶接中に生成された金属残留物と廃棄フィルターは、二次的な環境汚染を避けるために、環境規制に従って専門機関によって収集および処分する必要があります。.

レーザー溶接の安全対策は、閉ループ管理プロセスです。作業前のリスクアセスメントと設備点検から、作業中の人員保護とアクセス管理、作業後のシャットダウンと廃棄物処理まで、すべてのステップを綿密に検討する必要があります。包括的な安全運用システムを確立することによってのみ、企業は真に無事故・無潜在危険という目標を達成することができます。長期的な発展と国際市場での認知度向上を目指すレーザー溶接企業にとって、安全性とコンプライアンスへの投資は、ブランド評判と市場競争力の向上の鍵となります。.

業界アプリケーションと市場見通し

レーザー溶接技術は、エネルギー密度が高く、溶接の見た目が美しく、熱影響部が最小限であるなどの利点があり、さまざまな製造分野で広く採用されています。.

自動車製造において、レーザー溶接は車体構造、ギア、排気システムなどの部品の高強度接合を実現するために用いられ、軽量化と高精度な組立てに貢献しています。エレクトロニクス業界では、微細溶接を可能にするため、センサー、バッテリーパッケージ、精密電子部品の加工に適しています。航空宇宙および新エネルギー分野では、非接触で高い安定性を備えたレーザー溶接機が、チタン合金やアルミニウム合金などの難溶接材料の加工に最適なソリューションとなっています。.

産業オートメーションとインテリジェント製造の急速な発展に伴い、レーザー溶接市場は新たな成長サイクルに入りつつあります。複数の業界調査機関の予測によると、世界のレーザー溶接装置市場は今後5年間、年平均8%以上の成長率を維持すると予想されており、特に新エネルギー車、バッテリー製造、金属加工分野での需要が堅調です。生産効率の向上、エネルギー消費量の削減、溶接の安定性確保のため、従来の溶接プロセスからレーザー溶接技術への移行を進める企業がますます増えています。.

レーザー製造において長年の経験を持つAccTek Laserは、高性能でインテリジェントなレーザー溶接ソリューションをお客様に提供することに尽力しています。大量生産からカスタムアプリケーションまで、当社のファイバーレーザー溶接機は高効率と高精度の完璧なバランスを実現し、世界中の製造業のお客様にさらなる価値を提供します。.

ファイバーレーザー溶接機の今後の開発動向

インダストリー4.0とスマート製造時代の到来に伴い、ファイバーレーザー溶接機は技術革新の新たな段階に入りつつあります。従来の溶接装置は、より高い精度、より高度なインテリジェント化、そしてエネルギー効率と環境への配慮を兼ね備えたレーザー溶接システムに徐々に置き換えられつつあります。今後の開発動向は、主に以下の分野に反映されるでしょう。

インテリジェントで自動化されたアップグレード

人工知能(AI)とマシンビジョンの統合により、レーザー溶接システムはさらにスマートになります。将来のレーザー溶接機は、溶接箇所を自動で特定し、パラメータをインテリジェントに調整することで、適応型溶接とリアルタイムの品質監視を可能にします。これにより、手作業による介入が削減されるだけでなく、溶接の安定性と製品歩留まりが大幅に向上します。例えば、ロボットアームと自動ローディング・アンローディングシステムを組み合わせたインテリジェント溶接セルは、自動車、ハードウェア、家電業界で既に広く利用されています。.

多機能統合

機器の柔軟性とコスト管理に対する市場の需要の高まりにより、ファイバーレーザー溶接機は「多機能統合」へと進化を遂げています。将来の機器は、溶接、切断、洗浄などの複数のプロセスを統合し、モジュール構造を採用することで、さまざまなアプリケーションシナリオへの迅速な適応を可能にします。この多機能設計は、生産ラインのスペースを最適化するだけでなく、機器の稼働率を大幅に向上させます。.

エネルギー効率の向上とグリーン製造

グリーン製造は、世界の製造業の発展における重要なテーマです。従来の溶接方法と比較して、レーザー溶接は、エネルギーの集中、熱影響の最小化、材料損失の低減など、本質的な省エネ効果を備えています。将来のファイバーレーザー溶接装置は、光電変換効率をさらに最適化し、動作エネルギー消費を削減するとともに、インテリジェントな冷却システムと環境に配慮した排気ガス浄化装置を搭載することで、発生源での排出を削減し、真に持続可能な製造を実現します。.

より幅広い材料適合性と精密溶接のブレークスルー

新素材の継続的な登場により、マグネシウム合金、チタン合金、高張力鋼といった難溶接材料の採用が拡大しており、レーザー溶接技術も継続的な進歩を遂げています。最適化された波形制御、デュアルビーム溶接、超高速レーザー技術を組み合わせることで、ファイバーレーザー溶接機は、特に航空宇宙、医療機器、新エネルギー電池のパッケージングなど、幅広いハイエンド製造分野で重要な役割を果たすでしょう。.

全体として、将来のファイバーレーザー溶接機は、高精度、インテリジェント化、グリーンエネルギーの節約、そして多機能統合へと進化していくでしょう。これは、世界的な製造業の高度化のトレンドに合致するだけでなく、企業が激しい競争の中で優位に立つための強力な技術サポートも提供します。.

まとめ

高精度、高効率、低熱影響部を特徴とするファイバーレーザー溶接機は、自動車製造、エレクトロニクス、航空宇宙、新エネルギーなどの業界で広く利用されています。操作中には、光放射、電気的および熱的リスク、溶接ヒューム、有害ガスなどの潜在的な危険がありますが、包括的な安全管理システム、標準化された操作手順、レーザー安全メガネ、保護服、呼吸用保護具の着用などの個人用保護措置により、オペレーターの安全と装置の安定した動作を効果的に確保できます。将来、ファイバーレーザー溶接機は、インテリジェント、多機能、省エネ、グリーン製造へと発展し、企業により効率的で環境に優しく、持続可能な生産ソリューションを提供します。科学的な選定と標準化された操作は、企業が生産効率と溶接品質を向上させ、グローバル市場における長期的な競争優位性を維持するのに役立ちます。.

レーザーソリューションを入手

高精度の金属溶接、大量生産、カスタマイズされた産業用アプリケーションなど、, AccTek レーザー 包括的なレーザーソリューションを提供します。当社のファイバーレーザー溶接機は、インテリジェントな制御、高効率な加工、そして厳格な安全対策を組み合わせ、お客様の生産ラインに安定性、効率性、そして持続可能な溶接体験を提供します。. お問い合わせ 製造プロセスをより高い基準に引き上げ、生産効率と品質の両方を向上させるために、今日からレーザー機器に関する個別の相談と見積もりをお受けください。.

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する