レーザー溶接機の集束光学系はどのように機能するのでしょうか?

ファイバーレーザー溶接は、効率的かつ精密な金属接合技術であり、集光光学系(レーザー溶接光学系)が重要な役割を果たします。集光光学系はレーザーエネルギーの供給を精密に制御し、溶接部に安定した高強度のスポットを形成します。ビームの集光特性を最適化することで、溶接品質、外観、そして深さを大幅に向上させることができます。この記事では、集光システムの基本原理、構成部品、そして最適化のポイントを解説し、レーザー溶接における集光光学系の中核的な役割を読者に理解していただきます。

目次

レーザーフォーカスの基本原理

レーザーの集束は、ビームを一点に集束させるだけではありません。エネルギーがワークピース表面全体にどのように分布するかを決定し、溶け込み、溶接形状、熱影響部、そしてプロセスの安定性に直接影響を与えます。ファイバーレーザー溶接では、集束光学系(レーザー溶接光学系)の設計と制御が、高品質の溶接を実現するための鍵となります。

スポットサイズとエネルギー密度の関係

集光スポット径が小さいほど、単位面積あたりのエネルギーが集中し、浸透と加熱効率が向上します。逆に、スポットサイズが大きいほどエネルギー分布は分散し、一般的に溶融プールは広く浅くなります。したがって、プロセスの目的(深部浸透または表面溶融)に応じて、適切な集光光学系を選択し、スポットサイズを制御する必要があります。

焦点深度と処理許容範囲

焦点深度とは、空間における焦点の許容偏差範囲を指します。スポットサイズが小さいほど、一般的に焦点深度は短くなり、ワークピース表面の高さ、治具精度、および位置決めに対する要件が高まります。厚板溶接や深い溶け込みを伴う溶接では、焦点深度を短くすることでエネルギー密度を高めることができますが、ワークピースの位置はプロセス全体を通して一貫性を保つ必要があります。組み立て公差が大きいアプリケーションでは、焦点深度公差を大きくするためにスポット集光度をある程度犠牲にする必要がある場合もあります。

溶接モードに焦点を当てる効果

集束特性によって、溶接が伝導溶接を主体とするかキーホール溶接を主体とするかが決まります。より分散した集束では、一般的に伝導溶接が支配的な浅い溶融池が形成され、平坦な溶接部と広い熱影響部が形成されます。一方、高集中の集束では、材料に深く狭いキーホール溶接部が形成されやすく、溶け込み深さは大きくなりますが、より高度なパラメータ制御とプロセス安定性が求められます。適切な集束戦略の選択は、材料、板厚、そして生産目標によって異なります。

焦点の安定性に影響を与える一般的な物理的要因

焦点ドリフトやスポット歪みは、様々な要因によって発生する可能性があります。例えば、加熱された光学部品の光学特性の変化(熱レンズ効果)、機械マウントやレンズ鏡筒の熱膨張や振動、周囲の空気の乱流、光学面の汚染などが挙げられます。これらの要因は、レーザー溶接光学系の安定性を損ない、溶接の再現性と歩留まりに影響を与える可能性があります。

フォーカス性能を制御および向上するための実用的な手段

一般的な方法としては、光路にビームエキスパンダーを用いて入射ビーム径を拡大し、集束効果をより適切に制御する方法、高品質な短焦点レンズまたは専用の集束レンズを選択して所望のビームスポットを得る方法、オートフォーカスまたはリアルタイムモニタリング機器(視覚センサー、溶融池モニタリング、オンラインパワーモニタリングなど)をシステムに組み込んで焦点ドリフトを自動的に補正する方法、ビーム品質を向上させる(ビームの発散と歪みを低減する)ことで理想に近い集束性能を実現する方法などがあります。また、外部干渉を低減するために、現場では剛性の高い固定具と一定温度制御もよく用いられます。

レーザー溶接において、焦点調節は「エネルギー分配器」として中心的な役割を果たします。スポットサイズ、焦点深度、焦点安定性は、溶接の溶け込み深さ、溶接形態、そしてプロセス許容範囲を総合的に決定します。これらの定性的な関係を理解し、的を絞った制御対策(光学設計の改善、オートフォーカスとリアルタイムモニタリングの活用、環境および機械安定性の向上など)を実施することが、ファイバーレーザー溶接の品質と生産安定性を向上させる鍵となります。

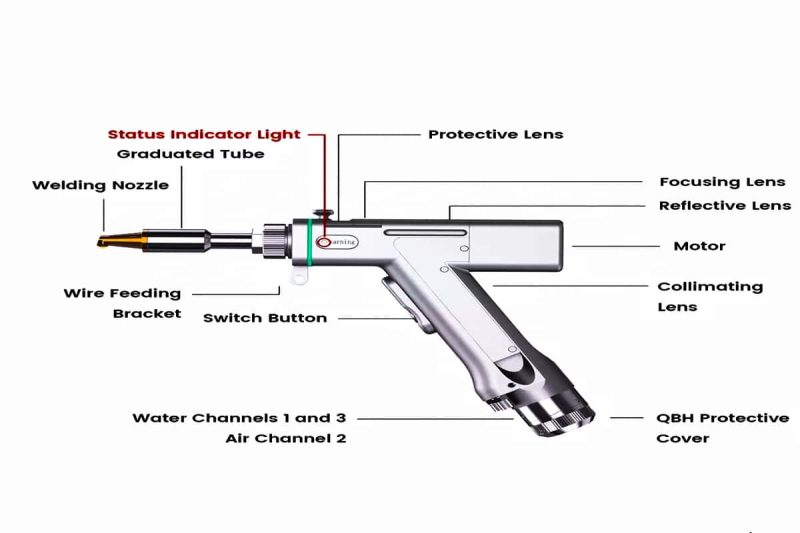

集束光学系の構成要素

集光光学系は、レーザーエネルギーを制御、伝送し、最終的に溶接箇所に正確に集光するために連携して動作する複数の主要コンポーネントで構成されています。包括的かつ高性能なレーザー溶接光学系ソリューションは、効率的なエネルギー伝送を確保すると同時に、長期安定性と現場での保守性のバランスをとる必要があります。

レーザー光源:光源はシステムのエネルギー源です。高出力ファイバーレーザージェネレータは、ファイバーレーザー溶接で一般的に使用されます。ファイバーレーザージェネレータは、安定した出力と高いビーム品質を提供し、長い伝送経路にわたって優れたエネルギー分布を維持します。これは、バックエンドのコリメーションとフォーカスの信頼性の高い基盤となります。光源を選択する際には、出力、ビーム品質(最終的なスポット制御のため)、およびファイバーカップリングとの互換性を考慮してください。

コリメーションおよびビーム整形部品:光ファイバーから出射される光ビームは、しばしばある程度の発散を示します。コリメーション部品は、この発散をほぼ平行なビームに変換する役割を果たします。同時に、ビームシェイパーまたはエキスパンダーは、プロセス要件(例えば、より均一なスポット分布や特定の形状)に応じて入射ビーム径とエネルギー分布を調整し、集光時に所望のエネルギー密度と溶融プール形状を実現します。高品質のコリメーションおよび整形部品は、透過損失と波面歪みを大幅に低減するため、安定した集光を実現するために不可欠です。

集束光学系:集束コンポーネントは、スポットサイズ、焦点深度、およびパワー許容度を決定するコアユニットです。固定焦点距離または可変焦点の集束レンズ、集束ヘッド、および軌跡処理用の走査光学系(ミラースキャンシステムなど)が含まれます。集束レンズの材質、コーティング、および構造は、透過率と長期的な信頼性を確保するために、高いパワー密度に耐え、吸収を低減できるものでなければなりません。異なる集束方式は、異なる溶接モードに対応しています(例えば、深い溶け込みには小さなスポット、広く浅い溶接には大きなスポット)。したがって、集束コンポーネントの選択は、プロセスウィンドウに大きな影響を与えます。

ビーム伝送システム:このシステムは、レーザー光を光源からワークステーションへ安全かつ効率的に伝送する役割を担います。一般的なコンポーネントには、光ファイバーコネクタ、リフレクター、延長チューブ、精密マウントなどがあります。優れたビーム伝送経路は、波面品質を最大限に高め、反射および散乱による損失を最小限に抑え、現場での調整を容易にします。伝送システムの機械的剛性、アライメント機構、およびインターフェースの信頼性は、製造工程における再現性の高い位置決め精度に直接関係します。

前述のコンポーネント(光源、コリメーション・シェーピング、集光ユニット、伝送路)は、効率的で信頼性の高い集光光学系を構成します。いずれかのコンポーネントの性能低下は、最終的な集光効果と溶接品質に影響を与えます。したがって、設計および選定においては、全体的な完全性と現場でのメンテナンスを含めた包括的な検討が不可欠です。

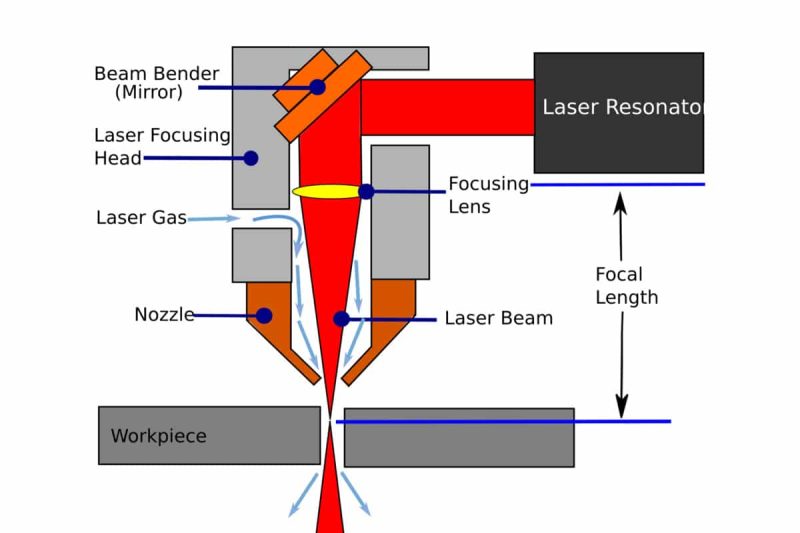

集束光学系の動作原理

レーザー溶接において、集光光学系はレーザーエネルギーをワークピース表面に効果的かつ正確に照射できるかどうかを左右する重要な役割を果たします。プロセス全体は、レーザーの生成と伝送だけでなく、コリメーション、集光、アライメントといった複数のステップで構成されます。各ステップは、溶接部のエネルギー密度と溶接品質に直接影響を及ぼします。レーザー溶接光学系の動作原理を理解することで、プロセスパラメータを最適化し、安定した溶接結果を得ることができます。

ビーム生成とコリメーション

集光光学系の動作は、ビーム生成から始まります。高出力ファイバーレーザー発生器は、出力光ファイバーを通して強力なレーザービームを放出します。このビームは通常、ある程度の発散を伴うガウス分布を示します。処理を行わないと、ビームは伝送中に急速に拡散し、エネルギー密度が低下し、溶接に必要な精度と強度を達成することが困難になります。そのため、システムには、発散ビームをほぼ平行ビームに変換するためのコリメートレンズ、ビームエキスパンダー、コリメートレンズなどのコリメート光学デバイスが装備されています。このステップは、光路におけるエネルギー損失と波面歪みを低減するだけでなく、その後の集光のための安定した入射光条件を提供し、効率的なレーザー溶接光学系の基礎を築きます。

ビーム集束

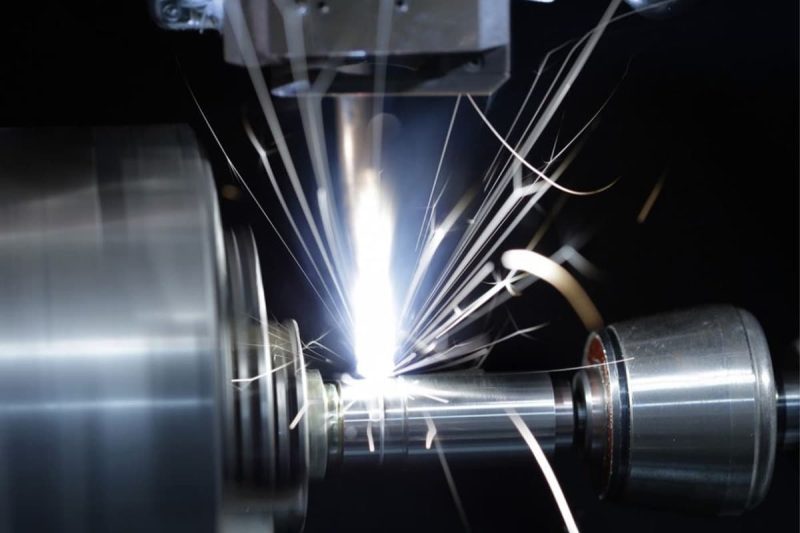

平行光ビームが集束レンズまたは集束レンズに入ると、ビームはレンズの焦点距離に収束し、エネルギー密度が極めて高い小さなスポットを形成します。集束スポットのサイズと形状は、レンズの焦点距離、物体距離、およびビーム品質に依存します。レンズまたは集束ヘッドの位置を精密に調整することで、焦点位置とスポットサイズを効果的に変更し、さまざまな溶接プロセス要件に適合させることができます。たとえば、深溶け込み溶接では一般にスポットが小さく、電力密度が高くなる必要がありますが、表面熱処理やスポット溶接では均一な加熱のためにスポットが大きくなったりする場合があります。高品質の集束プロセスにより、レーザーエネルギーが溶接領域に集中し、溶け込み深さと溶接強度が向上します。

ビームアライメント

溶接ワークの目標位置に焦点を正確に合わせるには、アライメントが不可欠です。現代のレーザー溶接システムでは、通常、調整可能な光学プラットフォーム、サーボモーター駆動部品、または高精度の機械式位置決め装置を用いて、ビーム方向と焦点位置を微調整します。自動化生産では、焦点光学系に産業用カメラ、レーザー距離計、溶融池視覚監視システムなどの補助監視装置が装備されていることが多く、焦点が溶接パスと一致しているかどうかをリアルタイムで追跡します。この動的な監視とフィードバック機構により、ワークに変形や位置誤差が生じた場合に焦点オフセットを迅速に補正し、溶接プロセス中の連続性と高い一貫性を確保します。

ビーム生成とアライメントから最終的な焦点合わせとアライメントまで、すべてのステップがレーザーが溶接面に安定的かつ効率的に照射できるかどうかを左右します。光源、コリメーション、焦点合わせ、アライメントが連携して初めて、高エネルギー密度で安定した焦点を実現し、金属の急速な溶融と強固な接合が可能になります。この動作原理はレーザー溶接光学系の核心であり、高品質なレーザー溶接プロセスを実現するための技術基盤です。

光学システムの性能に影響を与える要因

レーザー溶接における集光光学系の効率的かつ安定した動作は、様々な要因の影響を受けます。これらの要因は、レーザーエネルギーを溶接点に効果的に集光できるかどうかを決定するだけでなく、溶接深さ、形状、そして均一性にも直接影響を与えます。レーザー溶接光学系の動作原理をより深く理解するために、ビーム特性、システムの安定性、材料特性、外部環境など、様々な観点から分析することができます。

ビーム品質とパワー密度

ビーム品質は、レーザーを効果的に集束できるかどうかを判断する上で重要なパラメータです。ビーム品質が高いほど、レーザーエネルギーは透過および集束中に小さな発散角を維持し、最終的に焦点においてより小さく安定したスポットを形成します。スポットサイズが小さいほど、出力密度が高くなり、金属をより速く加熱・溶融できるため、溶接効率と溶接強度が大幅に向上します。逆に、ビーム品質が低いと、集束スポットサイズは大きくなり、エネルギー密度が不十分になり、溶け込み不足や溶接ムラにつながる可能性があります。

システムの安定性と精度

光学系の安定性と精度は、溶接の均一性に直接影響します。レーザー出力の変動、光学部品の微小なジッター、あるいは焦点ドリフトは、いずれも溶接品質を低下させる可能性があります。長時間または高強度の運転中に安定性が欠如すると、割れ、ポロシティ、溶け込み不良などの溶接欠陥につながる可能性があります。そのため、集光光学系には、溶接プロセス全体を通して正確で安定した焦点を確保するために、高精度の光学マウントおよびアライメント装置に加え、高度な冷却および熱補償対策が必要です。

材料特性

材料によってレーザー光の吸収能力は大きく異なります。銅やアルミニウムなどの反射率の高い材料では、レーザーエネルギーが反射しやすく、吸収が不十分になります。これは溶接効率に影響を与えるだけでなく、反射したレーザー光が光学部品に戻り、レンズやミラーを損傷する可能性もあります。この問題に対処するため、光学システムでは通常、特殊な光学コーティング、反射防止設計、または適切な波長マッチングを採用することで、材料の吸収効率を向上させます。さらに、材料の熱伝導率と融点は溶接焦点におけるエネルギー分布に影響を与え、溶融池の形状や溶接品質を変化させる可能性があります。

環境要因

外部環境が光学システムの性能に与える影響も非常に重要です。空気中の塵埃粒子が光学部品の表面に付着すると、エネルギー損失や焦点ずれが生じる可能性があります。温度変動は光学部品の熱膨張を引き起こし、焦点位置がわずかにずれることがあります。乱気流はビームの伝播経路を変化させ、エネルギー分布の不均一性を引き起こすこともあります。これらの問題を軽減するため、多くのハイエンドレーザー溶接システムでは、密閉保護、定温制御、補助シールドガスなどを用いて安定した性能を維持しています。

ビーム品質とパワー密度、システムの安定性と精度、材料特性、そして環境条件は、いずれも集光光学系の性能に影響を与える重要な要素です。これらの要素が適切に制御・最適化されて初めて、レーザーエネルギーを最大限に活用し、安定した高効率かつ高品質な溶接結果を実現できます。

最適化と調整

実際のレーザー溶接プロセスでは、集光光学系は静的ではありません。溶接材料、板厚、プロセス要件の違いにより、レーザーの集光には新たな課題が生じます。そのため、レーザー溶接光学系の最適な性能を確保するには、システムを継続的に最適化し、微調整する必要があります。

光学部品のアライメント

安定したビーム伝送を確保するには、光学部品の正確なアライメントが不可欠です。そのためには通常、レーザーコリメータ、アライメントプレート、またはCCDモニタリングデバイスを用いて光路を監視する必要があります。レンズ、リフレクタ、光ファイバコネクタの位置と角度は、レーザービームが理想的な光路に沿って伝播するように個別に調整されます。光学部品のわずかな位置ずれでも、スポット形状の異常、エネルギー損失、さらには焦点ドリフトにつながる可能性があります。そのため、アライメントは設置時や試運転時だけでなく、日常メンテナンスの一環としても定期的に実施する必要があります。

フォーカス調整

厚さや材質が異なるワークピースには、それぞれ異なる焦点位置とスポットサイズが必要です。例えば、薄板溶接では、より細かい溶接を実現するためにスポットサイズを小さくする必要があり、厚板溶接では、溶け込みを深くするために焦点を深くする必要があります。集光レンズの位置を調整することで、焦点深度とスポット径をプロセス要件に合わせて柔軟に調整できます。一部のハイエンドシステムには自動焦点調整モジュールが搭載されており、ソフトウェアによる迅速な切り替えが可能で、生産効率と適応性を大幅に向上させます。

リアルタイム監視技術

インテリジェント製造の発展に伴い、ますます多くのレーザー溶接装置にリアルタイム監視技術が組み込まれています。一般的な手法としては、高速カメラ監視、光センサー検出、オンライン溶融池分析などが挙げられます。これらの技術は、溶接プロセス中のレーザースポット位置、溶融池形状、エネルギー分布に関するリアルタイムのフィードバックを提供します。システムが焦点ずれや溶接異常を検知すると、速やかにアラームを発したり、パラメータを自動調整して欠陥を未然に防いだりすることができます。リアルタイム監視は、溶接の信頼性を向上させるだけでなく、生産の自動化とインテリジェント化を確実にします。

光学部品の精密なアライメント、焦点位置の調整、そしてリアルタイムモニタリング技術の活用により、集光光学系はより高い安定性と柔軟性を維持し、多様な溶接条件への適応性を高めます。最適化と調整は、レーザー溶接光学系の全体的な性能を向上させるだけでなく、高品質で制御可能な溶接プロセスのための強固な基盤を提供します。

課題と考慮事項

レーザー溶接において集光光学系は中心的な役割を果たしますが、実際のアプリケーションでは依然として様々な課題が存在します。これらの課題は、装置自体の長期運用だけでなく、外部環境や安全要因からも生じます。これらの問題に適切に対処しないと、レーザー溶接光学系の安定性と溶接品質に悪影響を与える可能性があります。したがって、これらの問題を理解し、予防策を講じることは、システムの信頼性の高い運用を確保するために不可欠です。

設備保全

レーザー装置の光学部品は、長時間の運転中に埃や油脂が蓄積したり、高温により酸化したりすることが避けられません。これらの状態は光透過率とビーム伝送効率を低下させます。放置すると、ビームの歪みや損傷につながる可能性があります。そのため、システムの長期的な安定性を維持するためには、レンズ、リフレクタ、光ファイバーコネクタの定期的な点検と交換が不可欠です。

光学部品の洗浄

溶接工程では、飛散する金属片や煙が光学レンズやミラーの表面を汚染する可能性があります。この汚染はビームの焦点に影響を与えるだけでなく、高エネルギーレーザーによってレンズに不可逆的な損傷を与える可能性があります。これを防ぐため、光学部品を保護するために、保護窓、送風システム、または遮断装置がしばしば使用されます。さらに、レンズの傷を防ぎ、光路を確保するために、無塵布と専用の溶剤を用いた洗浄が不可欠です。

環境への影響

集光光学系は動作環境に非常に敏感です。温度変動は光学部品の膨張や収縮を引き起こし、焦点位置のずれを引き起こす可能性があります。また、機械振動は光路のずれや焦点ジッタを引き起こし、溶接の安定性に深刻な影響を与える可能性があります。そのため、装置は一定温度かつ低振動の環境で動作させ、防振構造や温度制御システムを備え、集光への外部からの干渉を最小限に抑えることが最善です。

安全上の考慮事項

高出力レーザーはエネルギー密度が非常に高く、作業者および環境の安全性に潜在的なリスクをもたらします。システムの設計および運用においては、必要な保護対策を実施する必要があります。例えば、レーザーシールド、緊急停止ボタン、作業者への標準レーザー安全メガネの着用義務付けなどが不可欠です。これらの安全対策は、法律や業界規制で義務付けられているだけでなく、作業員と機器の安全性を確保するための基本的な要素でもあります。

まとめると、集光光学系は、実際の用途において、メンテナンス、清掃、環境、安全性といった課題に直面せざるを得ません。定期的なメンテナンス、効果的な保護対策、そして操作手順の厳格な遵守は、リスクを最小限に抑え、レーザー溶接光学系の長期的な安定性、効率性、そして安全性を確保するために不可欠です。

要約する

集束光学系は ファイバーレーザー溶接機 溶接性能に決定的な影響を与えます。精密で安定した焦点合わせにより、溶接時の入熱がより集中し、溶接品質、溶け込み深さ、そして加工効率が向上します。レーザー溶接光学系のリーディングカンパニーとして、 AccTek レーザー 継続的なイノベーションと専門知識を活用し、集光光学系の設計を継続的に最適化することで、様々な複雑な溶接シナリオにおいて最適な性能を確保しています。今後、光学技術とインテリジェント制御の継続的な進歩により、集光光学系はレーザー溶接にさらなる柔軟性と利点をもたらし、製造業の発展を牽引していくでしょう。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する