溶接に最適なレーザージェネレータはどれですか?

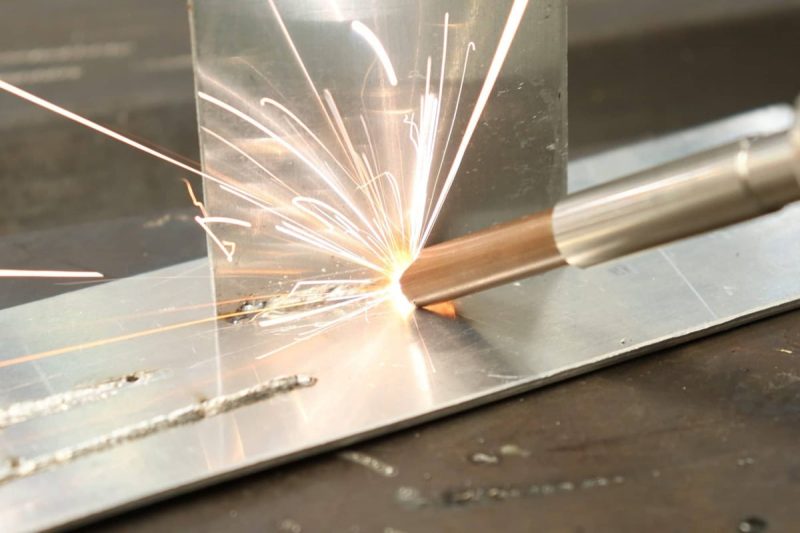

製造業が製品の品質と生産効率の向上を追求し続ける中、レーザー溶接技術は、非接触加工、高精度、低熱影響部、高度な自動化といった利点により、従来の溶接方法に徐々に取って代わりつつあります。航空宇宙、自動車製造、電子通信、医療機器など、様々な産業において、中核的な溶接ソリューションとなっています。レーザー溶接は、接合部の品質と構造強度を大幅に向上させるだけでなく、溶接効率を維持しながら材料の変形と後加工コストを削減します。これは、インテリジェント製造と精密加工を可能にする重要な技術の一つです。

完全なレーザー溶接システムにおいて、エネルギー源としてのレーザー発生器は、入熱制御、ビーム安定性、溶け込み深さ、そして最終的な溶接品質を決定する上で重要な役割を果たします。したがって、適切なタイプのレーザー発生器を選択することは、溶接品質の確保、生産効率の向上、そして運用コストの管理に不可欠です。この記事では、現在のアプリケーションで最も一般的に使用されている3種類のレーザー発生器、すなわちCO2レーザー発生器、ファイバーレーザー発生器、Nd:YAGレーザー発生器を体系的に比較し、異なる溶接プロセスと材料要件に基づいて最適なソリューションを科学的に選択するのに役立ちます。

目次

レーザー発生器の種類

レーザー溶接システムにおいて、レーザー発生器はエネルギー出力、波長、ビーム品質、そして材料適合性を決定します。金属または非金属の溶接、精密制御、そしてエネルギー効率において、様々なタイプのレーザー発生器がそれぞれ異なる利点を提供します。以下は、今日の産業界で最も一般的に使用されている3種類のレーザー発生器の詳細な比較です。

ファイバーレーザージェネレーター

主な機能:

適用範囲:

ほとんどの金属材料の効率的な溶接に適しており、金属製造、自動車産業、バッテリー製造、航空宇宙、鉄道輸送、3Cエレクトロニクス、医療機器など、特に高強度接合と高精度プロセスを必要とする用途で広く使用されています。

アドバンテージ:

- 高品質のビームによりスポット サイズが極めて小さくなり、溶接継ぎ目が細かくなり、熱影響部が小さくなります。

- 高効率で、CO2 や Nd:YAG レーザー発生器よりも電気光変換率が大幅に高いため、省エネで環境に優しいです。

- 設置面積が小さく、設置が柔軟なコンパクトな設計。

- メンテナンス要件が最小限で、高い信頼性と安定性を実現します。

- 自動化された生産ラインに簡単に統合できるため、大量生産や連続処理に最適です。

制限:

- 初期の設備投資は比較的高額です(技術が成熟した現在では、価格は大きな問題ではありません)

- 透明材料(ガラスなど)やほとんどの非金属材料に対する溶接効果は低いです。

- 専門的な冷却システムが必要です。

CO2レーザー発生装置

主な機能:

CO2レーザー発生器はガスレーザーの一種で、通常は二酸化炭素、窒素、ヘリウムからなる混合ガスをイオン化することでレーザーエネルギーを生成します。10.6マイクロメートルの波長のレーザービームを放射しますが、この波長はほとんどの非金属材料に強く吸収されます。そのため、非金属材料の溶接、切断、彫刻に特に効果的です。

適用範囲:

主にプラスチック、アクリル、木材、紙、皮革、布地、セラミックなどの非金属材料の溶接および加工に使用されます。包装、繊維、建築装飾、広告ディスプレイ、自動車内装などの業界で広く応用されています。

アドバンテージ:

- レーザーシステムは比較的成熟しており、設備コストは低い。

- 非金属材料や滑らかなエッジに対する優れた加工効果があります。

- 大判の切断や彫刻に優れた性能を発揮します。

制限:

- 金属材料、特にアルミニウムや銅などの反射率の高い金属の吸収率が低く、溶接効率と安定性が悪いです。

- 装置は大型であり、使用には広いスペースが必要です。

- ビーム品質は平均的であり、高精度の金属溶接には適していません。

- 稼働中のメンテナンスコストが高く、ガスの交換も頻繁に発生します。

Nd:YAGレーザージェネレータ

主な機能:

Nd:YAGレーザー発生器は、ネオジムをドープしたイットリウム・アルミニウム・ガーネット結晶を利得媒体とする固体レーザーの一種です。このタイプのレーザーは連続波とパルス波の両方で動作するため、精密な熱制御が求められる小規模溶接作業に最適です。

適用範囲:

このタイプのレーザー発生器は、電子部品、宝飾品、眼鏡フレーム、医療機器、精密機器などのマイクロ溶接用途に広く使用されています。特に、薄板や小型部品のスポット溶接やシーム溶接に適しています。特に、ファイバーレーザー技術の進歩に伴い、ファイバーレーザー発生器はマイクロ溶接分野にも採用されつつあります。当社は、宝飾品などの精密用途に特化したファイバーレーザー溶接機を発売し、より高い効率と優れた溶接品質をユーザーに提供しています。

アドバンテージ:

- レーザーは強力な集束能力を備えており、複雑な溶接や高精度の用途に適しています。

- パルスレーザー出力は熱入力を効果的に制御し、ワークピースの変形を回避します。

- 光ファイバーで伝送でき、繊細な部品の長距離溶接に適しています。

制限:

- 光電変換効率はファイバーレーザー発生器に比べて低く、エネルギー消費量は高くなります。

- ランプポンプや半導体ポンプを使用する場合、ランプチューブやポンプ源を定期的に交換する必要があり、メンテナンスも頻繁に行う必要があります。

- 寿命は比較的短く、システムの安定性は冷却および制御システムによって制限されます。

比較分析から、各タイプのレーザー発生器にはそれぞれ独自の利点と適切な応用分野があることがわかります。中でもファイバーレーザー発生器は、高いビーム品質、優れたエネルギー効率、金属溶接における優れた性能、そして自動化統合に適したコンパクトな設計により、今日のレーザー溶接アプリケーションにおいて最も主流かつ人気の高いソリューションとなっています。

一方、CO2レーザー発生器は非金属加工に適しており、Nd:YAGレーザー発生器は小規模の精密溶接作業に最適です。レーザー発生器を選択する際には、具体的な用途シナリオ、材料の種類、精度要件、予算の制約を考慮することをお勧めします。科学的かつ適切な選択を行うことで、最適な溶接結果と長期的な費用対効果が得られます。

レーザージェネレータを選択する際に考慮すべき要素

レーザー溶接システムの構築において、レーザー発生器の選択はプロセスの成功を左右する重要な要素です。適切な選択は、溶接の品質と安定性に影響を与えるだけでなく、長期的な運用コスト、設備統合の効率性、そして企業の環境コンプライアンス能力にも影響を与えます。以下の重要なポイントは、ユーザーが様々なレーザー光源の中から情報に基づいた決定を下す際に役立ちます。

溶接アプリケーション要件

- 材料の種類と厚さ:レーザー溶接は、材料の種類によって適応性が大きく異なります。ファイバーレーザーは、金属材料(特にアルミニウムや銅などの高反射材料)に対して優れた吸収効率と加工安定性を備えており、深い溶け込みと高強度溶接を可能にします。プラスチック、布地、木材などの非金属材料には、波長が非金属に強く吸収されるCO2レーザーの方が適しています。

- 溶接速度と精度の要件: 自動車製造、精密電子機器、医療機器などの業界のように、溶接作業に高効率と高精度の両方が求められる場合、優れたビーム品質と集束能力を備えたファイバーレーザージェネレーターは、熱影響部を最小限に抑えて高速溶接を実現し、溶接継ぎ目の一貫性と外観品質を確保します。

- 接合部の設計と形状:曲面や小さな隙間のある接合部など、複雑または非標準的な形状の溶接位置では、レーザーの焦点制御と到達範囲の精度が求められます。このような用途では、ファイバーレーザージェネレータとNd:YAGレーザージェネレータは、より柔軟な操作性を提供し、微細加工に適しています。

電源と電力要件

- 出力要件:溶接深さはレーザー出力に比例します。深溶け込み溶接、厚板接合、あるいは極めて高い強度が求められる構造部材の溶接には、1000W以上の出力を持つファイバーレーザー発電機の選定をお勧めします。これにより、連続出力で高い安定性と深溶け込み溶接を実現できます。

- 出力と精度のバランス:電子機器の筐体や精密部品のパッケージングなど、溶接強度と溶接シームの精度の両方が求められる用途もあります。このような場合、レーザー光源は高い出力を維持しながら良好な制御を確保する必要があります。この点において、ファイバーレーザージェネレータはより優れた総合的な性能を提供します。

ビーム品質

- 集束性能:ビーム品質は、溶接スポットの直径とエネルギー密度に直接影響します。高品質のレーザービームは、より小さな焦点、より繊細な溶接、そしてより低い熱変形を実現し、溶接の美観と構造強度を大幅に向上させます。

- レーザーの安定性: 特に大量生産や自動化生産ラインでは、レーザー出力の安定性と再現性が溶接品質の一貫性を直接決定し、不良率とやり直しコストを削減します。

運用費用

- エネルギー消費: ファイバー レーザー ジェネレーターは、電気光変換効率が非常に高く (最大 35% 以上)、同じ出力でもエネルギー消費が少なくなり、企業の日常的な運用コストを効果的に抑制できます。

- メンテナンスと耐用年数: CO2 および Nd:YAG レーザー発生器では通常、ポンプ ソース、ガス、またはランプをより頻繁に交換する必要がありますが、ファイバー レーザー発生器はよりコンパクトで安定した構造を備えており、耐用年数は 100,000 時間を超え、メンテナンス コストが低く、長期間の連続動作に適しています。

- 機器の信頼性:製造環境では、機器の故障は生産ライン全体の効率に影響を与える可能性があります。そのため、成熟度が高く、信頼性が高く、安定したレーザージェネレータのブランドとモデルを選択することが特に重要です。

統合と自動化機能

インダストリー4.0の急速な発展に伴い、設備の自動化とインテリジェント化は重要な競争優位性となっています。ファイバーレーザージェネレータは、小型で柔軟な出力方法を備えているため、ロボットシステム、CNC加工センター、自動生産ラインに容易に統合でき、生産効率と柔軟な製造能力を大幅に向上させます。

統合と自動化機能

環境規制がますます厳しくなるにつれ、低消費電力で低排出のレーザー機器を選択することは、製造企業にとって基本的な要件となっています。特に欧米などの先進市場では、機器が関連するエネルギー効率認証(CE、RoHS、ERPなど)を満たしているかどうかに注意を払い、環境への全体的な影響を評価する必要があります。

レーザー溶接プロジェクトにおいて、レーザー発生器の選定は、機器自体の性能パラメータに限定されるのではなく、企業のプロセス要件、製品構造、生産モデル、長期的なコスト管理などを考慮して体系的に検討する必要があります。現在、優れた溶接性能と運用上の利点により、ファイバーレーザー発生器は金属加工業界において最も主流の選択肢となっています。しかし、特定の材料や小型精密アプリケーションにおいては、CO2レーザー発生器やNd:YAGレーザー発生器は依然として不可欠な地位を占めています。科学的な選定戦略は、企業が効率的で安定した環境に優しい溶接システムを構築し、製品品質と市場競争力を向上させるのに役立ちます。

要約する

溶接分野においては、様々なタイプのレーザー発生器がそれぞれの利点を持っています。CO2レーザー発生器は非金属材料に適しており、Nd:YAGレーザー発生器は微細加工に適しており、ファイバーレーザー発生器は最も強力な総合性能と最も幅広い適応性を備えています。溶接速度、精度、エネルギー効率、自動化能力に優れており、特に工業グレードの大量生産ニーズに適しています。

で AccTek レーザー、私たちは高性能の提供に特化しています ファイバーレーザー溶接機 世界最先端のレーザー発生技術を搭載しています。ステンレス鋼、アルミニウム合金、反射金属など、あらゆる金属の溶接において、効率的で安定した環境に優しいレーザー溶接ソリューションをお客様に合わせてご提案いたします。お気軽にお問い合わせください。 お問い合わせ 溶接プロジェクトに最適なレーザージェネレータの構成について学び、インテリジェント溶接の新たな章を開きましょう。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する