補助ガスの選択がレーザー切断プロセスに与える影響

現代の工業製造業において、レーザー切断技術は、その高精度、柔軟性、高効率性により、金属加工、自動車、エレクトロニクス、航空など、様々な産業において欠かせない生産ツールとなっています。従来の機械切断と比較して、レーザー切断は複雑なパターンを高精度に加工できるだけでなく、薄板から厚板まで一貫した切断品質を維持し、生産効率と材料利用率を大幅に向上させます。産業オートメーションの進歩に伴い、高性能 レーザー切断機 企業が競争力を高めるために必須の設備となっています。

レーザー出力、切断速度、焦点距離、スポット径といった主要パラメータに加え、アシストガスの選択も切断結果に重要な役割を果たします。アシストガスは、溶融材料や切削屑を除去し、切断端面のスラグ蓄積や目詰まりを防ぐだけでなく、化学反応や不活性ガスによる保護を通じて材料表面の酸化状態や切断仕上がりにも影響を与えます。例えば、炭素鋼の切断では酸素を使用すると切断速度が向上し、ステンレス鋼やアルミニウムの切断では窒素を使用すると酸化が抑制され、より滑らかな切断端面が得られます。

適切なガス選択は、切断効率を向上させるだけでなく、後続加工やバリ取り作業を大幅に削減し、生産コストの削減と加工品質の向上にもつながります。同時に、材料の種類、厚さ、切断精度の要件に応じてガス流量と圧力を柔軟に調整することで、切断性能をさらに最適化し、各加工が期待される基準を満たすことを保証します。そのため、補助ガスの合理的な構成は、レーザー切断プロセスにおいて無視できない重要な要素であり、企業の生産効率と製品品質に直接影響を与えます。

目次

レーザー切断の基礎

レーザー切断は、金属加工、電子機器、自動車、航空などの業界で広く使用されている高精度・高効率の非接触加工技術です。レーザー出力と切断速度に加え、アシストガスの選択と制御も切断品質、効率、そして切断仕上がりに重要な役割を果たします。

レーザー切断プロセスの原理

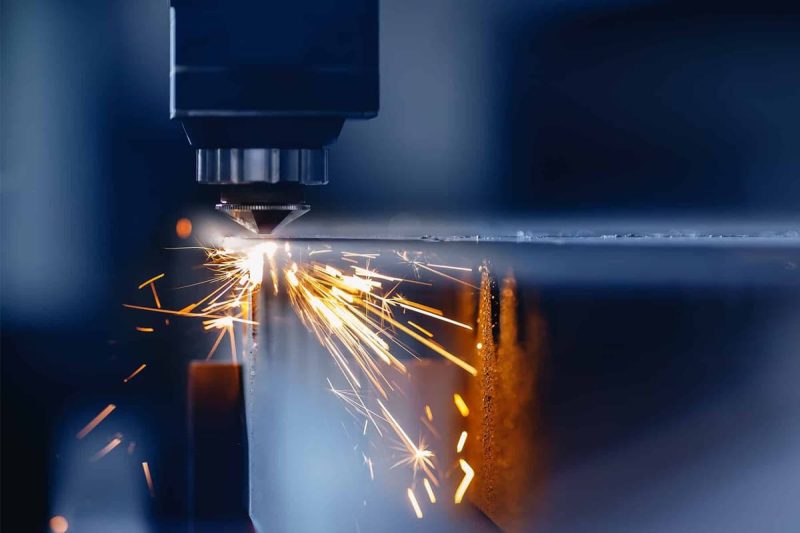

レーザー切断では、高エネルギーのレーザービームを材料表面に照射し、極めて短時間で溶融、気化、または蒸発させます。その後、アシストガス(酸素、窒素、空気など)が溶融物を吹き飛ばし、正確な切断溝を形成します。

- 非接触処理:機械的な接触が不要なので、材料のストレスや変形が軽減されます。

- 高精度: レーザービームの直径が小さいため、複雑なパターンを加工できます。

- 高効率:加工速度が速く、薄板から厚板までの切断に適しています。

一般的なレーザー発生器の種類

さまざまな材料と処理要件は、さまざまなレーザー発生器のタイプに対応します。

レーザー切断システムコンポーネント

完全なレーザー切断システムには通常、次のものが含まれます。

- レーザー光源: 切断の核となる高エネルギービームを提供します。

- 光伝送システム:レーザー光線を切断ヘッドに正確に伝送し、安定した焦点を確保します。

- 切断ヘッド: レーザービームを集中させ、ガスジェットを制御し、切断品質に直接影響します。

- 制御システム:パワー、切断速度、パルス周波数を調整し、高精度な加工を実現します。

- アシストガス システム: ガスの流量、圧力、純度を提供し、切断効率と切断面の品質を最適化します。

切削性能に影響を与える主要なパラメータ

切断性能はレーザー出力だけでなく、以下の要因にも左右されます。

- レーザー出力: 出力が高いほど切断厚さと速度は増加しますが、出力が過剰になると熱影響部が拡大する可能性があります。

- 切断速度:速度と出力のバランスがカーフ品質を左右します。速度が速すぎると、切断が不完全になったり、粗い切れ目になったりする可能性があります。焦点距離とスポット径:焦点距離が短く、スポット径が小さいほど精度は向上しますが、焦点距離が小さすぎると焦げ付きのリスクが高まります。

- パルス周波数: これは切断の継続性と表面仕上げに影響し、薄板や精密切断の場合に特に重要です。

- アシストガスの圧力と流量: 圧力が不十分だと溶融物が蓄積する可能性があり、流量が多すぎると材料が偏向して切断品質に影響する可能性があります。

レーザー切断の基礎を習得することで、切断原理を理解し、適切なレーザー発生装置を選択し、切断パラメータを最適化することができます。適切なアシストガス構成は、切断効率の向上、切断品質の確保、後処理の最小化に不可欠です。レーザー切断プロセスを設計する際には、材料特性、レーザーパラメータ、ガスの種類を総合的に考慮することで、レーザー切断機の性能を最大限に引き出し、工業生産のための安定的で効率的なソリューションを提供することができます。

レーザー切断におけるアシストガスの役割

レーザー切断プロセスにおいて、アシストガスは単に「溶融材料を吹き飛ばす」ためのツール以上の役割を果たします。切断品質、効率、そして切断面の仕上がりに重要な役割を果たします。一般的なアシストガスには、酸素、窒素、空気などがあります。ガスの選択は、切断速度、熱影響部、切断面品質、そしてその後の加工に直接影響を及ぼします。

切断速度と効率の向上

アシストガスは溶融材料の排出を促進し、切断プロセスをよりスムーズにします。

- 酸素切断:この方法は、酸化反応を利用して材料を急速に燃焼させ、切断速度を上げるため、特に炭素鋼や厚板金属に適しています。

- 窒素切断:化学反応はありませんが、窒素ガスが高圧ジェットを通して切断面を酸化から保護し、酸素切断より若干遅い速度ではありますが、安定した切断速度を維持します。

- 空気切断: この方法はコストが低くなりますが、混合ガスの含有量が多いため、切断速度と効率は比較的中程度であり、薄板や重要でない材料に適しています。

切断面仕上げの改善

アシストガスは、切断エッジの平坦性と仕上がりに直接影響を及ぼします。

- ステンレス鋼とアルミニウムの窒素切断により、滑らかで酸化物のない切断面が得られ、バリが減少します。

- 炭素鋼の酸素切断: 高速ですが、わずかに酸化した刃先が生成されることがあり、後処理が必要になります。

- ガスの流量と圧力: 流量と圧力が低すぎると、溶融物が残留して切断面が粗くなる可能性があります。一方、流量が高すぎると、材料がたわんだり、切り口が先細りになったりする可能性があります。

熱影響部と材料の変形を軽減

アシストガスは切断プロセス中に冷却を提供し、熱にさらされる材料の領域を制御するのに役立ちます。

- 不活性ガス(窒素、アルゴン):熱影響部を効果的に低減し、材料の変形を最小限に抑えるため、高精度加工や薄板加工に特に適しています。

- 酸素: 切断速度は上がりますが、化学反応によって放出される熱によって局所的な熱影響部が拡大する可能性があるため、切断パラメータに基づいてレーザー出力と速度を最適化する必要があります。

後処理と機械加工を削減

適切なアシストガスを選択すると、後処理の複雑さが軽減され、生産性が向上します。

- 滑らかなカットによりバリ取りの必要性が減り、労力と処理時間が節約されます。

- 窒素または高純度の空気は、切断エッジに沿った酸化や破片の蓄積を防ぎ、一貫した切断品質を向上させます。

ガスの純度と安定性の重要性

高品質な切断を実現するには、高純度ガスと安定したガスの流れが重要です。

- ガス不純物により、切断面に黒色酸化物層やバリが発生する場合があります。

- 安定したガス圧力と流量により切断の継続性が確保され、溶融物の逆流や不均一な切断面が防止されます。

アシストガスは、レーザー切断プロセスにおいて、切断速度の向上、切断面の仕上がりの向上、熱影響部の低減、後工程の必要性の最小化など、様々な役割を果たします。酸素、窒素、空気など、様々なガスにはそれぞれ独自の利点と適用範囲があります。材料の種類、厚さ、切断要件に基づいて、ガス流量、圧力、純度を適切に選択・最適化することで、レーザー切断の効率と加工品質を大幅に向上させ、効率的で安定した工業生産ソリューションを提供します。

ガスの選択に影響を与える要因

レーザー切断工程において、アシストガスの選択は切断結果に極めて重要です。最適なガスは、材料、厚さ、そして切断条件によって異なります。最適なガスは、切断速度、切断面の仕上がり、熱影響部(HAZ)、そして後処理効率に影響を与えます。ガスを選択する際には、以下の要素が重要な考慮事項となります。

材料特性

補助ガスに対する反応は、材料によって大きく異なります。

- 炭素鋼: 炭素鋼を切断する場合、酸素切断では溶融材料を酸化により急速に排出できるため、切断速度が速くなりますが、切断端にわずかな酸化物層が残る場合があります。

- ステンレス鋼: ステンレス鋼は酸化されやすいため、滑らかで酸化のない切断を確実に行うには、窒素やアルゴンなどの不活性ガスが切断に適しています。

- アルミニウムおよびアルミニウム合金: 反射率と熱伝導率が高いため、窒素を使用することで、カーフ精度を維持しながら酸化と焦げ付きを減らすことができます。

- アクリル、木材、プラスチックなどの非金属材料の場合、レーザー切断は主にガスの溶融材料除去能力と燃焼リスクに重点を置きます。通常は空気または低圧窒素で十分です。

材料特性の違いによってアシストガスの選択が決まり、これは切断品質に影響するだけでなく、レーザー切断機の切断効率と生産コストにも直接影響します。

材料の厚さと構成

材料の厚さは、ガスの種類と切断パラメータを決定する上で重要な要素です。

- 厚板材料、例えば厚炭素鋼板などの切断には、通常、酸素が使用されます。酸素は金属と化学反応を起こし、余分な熱を放出することで溶融金属の排出を促進し、切断効率を向上させます。

- 薄いステンレス鋼やアルミニウムなどの薄板材料や酸化しやすい金属の場合、切断面の酸化を抑え、滑らかな表面を確保するために窒素が切断に適しています。

- 材料合金組成: クロムまたはアルミニウムの含有量が多い合金は、切断中に切り口の酸化や溶融付着の影響を受けやすいため、不活性ガスシールドを使用する必要があります。

材料の厚さとガスの種類を適切に一致させることで、レーザー切断パラメータを最適化し、切断効率を向上させ、切断面のバリや歪みを最小限に抑えることができます。

切削速度と精度の要件

切断作業の速度と精度の要件は、アシストガスの選択に直接影響します。

- 高速切断の場合:低精度または厚板切断では、酸素を使用することで切断プロセスを加速し、レーザー切断機の生産性を向上させることができます。高精度切断の場合:精密部品や薄板の加工では、不活性ガス(窒素またはアルゴン)を使用することで酸化を抑制し、切断面の平坦性と仕上がりを向上させることができます。

- レーザー切断パラメータの制御: 一貫した切断サイズとエッジ品質を確保するには、ガス流量と圧力を電力、焦点距離、切断速度と一致させる必要があります。

切断速度と精度要件が異なるため、効率と品質のバランスをとるには、レーザー切断機のパラメータに合わせてガスの選択を最適化する必要があります。

カーフ幅とエッジ品質

補助ガスの種類と流量は、カーフ形状とエッジ品質に直接影響します。

- カーフテーパー: ガス圧力が高すぎたり、流れが不均一だったりすると、テーパー状のカーフが形成され、高精度の組み立てに支障をきたします。

- バリの生成: 不活性ガスを使用するとバリを効果的に削減でき、その後のバリ取りおよび機械加工のコストを削減できます。

- エッジ仕上げ: 窒素と高純度の空気は滑らかな切断を維持しますが、酸素で炭素鋼を切断するとエッジが酸化される可能性があり、追加の研磨が必要になります。

ガスの種類を適切に選択し、流量と圧力を調整することで、カーフ形状を最適化し、産業処理の一貫性と効率を向上させることができます。

環境と安全要因

工業生産においては、ガスを選択する際に環境と安全性を考慮することも重要です。

- 切断時の煙と粉塵: 特定のガスは大量の煙を発生し、操作上の安全性や機器の寿命に影響を及ぼす可能性があります。

- 可燃性と化学反応性: 酸素は燃焼を促進するため、切断環境と安全規制の厳格な管理が必要です。

- ガスコスト: 高純度窒素またはアルゴンは比較的高価であるため、大規模生産ではコスト効率と切断品質のバランスを取る必要があります。

安全性、環境保護、そして費用対効果は、産業用レーザー切断機のアプリケーションにおいて重要な要素です。適切なガスの選択と使用戦略は、リスクを軽減しながら生産の安定性を確保します。

適切なアシストガスの選択は、レーザー切断プロセスの最適化において重要な要素です。酸素、窒素、空気、その他の特殊ガスの選択は、材料特性、厚さ、切断速度、精度要件、切断溝形状、環境安全性などの要因によって決まります。レーザー切断機のパラメータと生産要件を考慮し、ガスの種類、圧力、流量を戦略的に選択することで、切断効率と切断品質が向上するだけでなく、後処理コストも削減され、工業生産において効率的で安定したソリューションが実現します。

ガス選択がレーザー切断品質に与える影響

レーザー切断プロセスにおいて、アシストガスは切断速度を決定するだけでなく、切断品質にも直接影響を与えます。ガスの選択は、切断面の仕上がり、カーフ幅、熱影響部(HAZ)、そしてその後の加工難易度を決定する上で重要な役割を果たします。以下では、ガスがレーザー切断品質に及ぼす具体的な影響を複数の観点から分析します。

表面仕上げとエッジ品質

切断面の表面仕上げは、レーザー切断の品質を示す重要な指標です。

- ステンレス鋼やアルミニウムを窒素で切断すると、酸化が効果的に防止され、明るく滑らかな切断面が維持され、実質的に後処理が必要なくなります。

- 酸素を使用して炭素鋼を切断すると、切断速度は速くなりますが、エッジにわずかに酸化物層が形成され、表面の色が濃くなり、追加の研磨や洗浄が必要になります。

- 空気切断では、切断面の仕上がりは中間的な仕上がりとなり、表面品質の要件がそれほど厳しくない薄板金属加工に適しています。

表面仕上げはコンポーネントの組み立て精度と製品の外観に直接影響するため、適切なガスを選択すると、ソースでの再作業と後処理のコストを削減できます。

切断速度と効率

異なるガスの反応メカニズムにより、切断速度に違いが生じます。

- 酸素切断:金属と反応して追加の熱を発生させ、溶融物の排出を促進し、厚い炭素鋼板の切断速度を上げます。

- 窒素切断: 切断速度は酸素よりも低くなりますが、高品質の切断を維持し、厳しいエッジ要件を伴う精密加工に適しています。

- エア切断: 中厚および薄厚の材料の高速処理に適しており、効率を確保しながらガスコストを削減します。

大量生産メーカーにとって、レーザー切断の効率と切断品質のバランスを見つけることが、ガスの選択を最適化する鍵となります。

熱影響部と変形

熱影響部 (HAZ) のサイズによって、材料の変形しやすさが決まります。

- 不活性ガス(窒素、アルゴン):切断中の熱伝導範囲を効果的に低減し、HAZ を最小限に抑えて材料本来の特性を維持します。

- 酸素切断: 追加の熱が放出され、特に薄板を切断する場合に HAZ が増加し、エッジがわずかに反ることがあります。

航空宇宙産業や精密電子部品産業などの業界では、部品の強度と安定性を確保するために、HAZ を最小限に抑えることが非常に重要です。

カーフ幅とテーパー

アシストガスの圧力と純度はカーフ幅に影響します。

- 高圧窒素切断: 垂直性と一貫性を維持しながら、より狭い切断幅を生成します。

- 酸素切断: 切断速度は速いですが、切断幅が比較的広く、わずかにテーパーが現れる場合があります。

- ガス流量不足: 溶融物が速やかに排出されず、切断面が不均一になり、切断精度が低下します。

カーフ幅は、組み立てのクリアランスと材料の使用率に直接影響するため、製造業界における生産コストの削減において重要な考慮事項となります。

バリ取りと切断後の工程を削減

アシストガスを適切に選択すると、後続の処理手順を削減できます。

- 窒素切断: 滑らかで酸化物のない切断を実現し、バリ取りと研磨の手順を大幅に削減します。

- 炭素鋼の酸素切断: 切断エッジに酸化物層とバリが容易に形成されるため、後で研磨が必要になります。

- エアカット: エッジにわずかなバリが生じる可能性がありますが、低コストの生産には許容できるオプションです。

バリ取りや後処理工程の削減は生産効率の向上につながるだけでなく、労働力や設備投資の削減にもつながり、特に大規模生産においては重要です。

アシストガスの選択は、レーザー切断の品質に直接影響します。酸素、窒素、または空気の適切な使用は、切断速度と効率に影響を与えるだけでなく、表面仕上げ、熱影響部のサイズ、カーフ幅、そしてその後の加工コストにも影響します。切断計画を策定する際には、材料特性、厚さ、精度要件を考慮し、アシストガス、流量、圧力を科学的に選択することで、効率的で安定した高品質のレーザー切断結果を実現する必要があります。

アシストガスの比較分析

レーザー切断に一般的に使用されるアシストガスには、酸素、窒素、圧縮空気、アルゴン、そして一部の特殊ガスなどがあります。それぞれのガスには、切断速度、切断品質、コスト、そして適用シナリオにおいて、それぞれ独自の利点と限界があります。以下では、いくつかの一般的なガスを比較・分析します。

酸素(O2)

炭素鋼のレーザー切断では、酸素が最も広く使用されている補助ガスです。

- 切断速度: 酸素は金属と強力な酸化反応を起こし、追加の熱を放出し、厚板の切断効率を大幅に向上させます。

- 切断品質:切断面に酸化層が形成され、表面の色が濃くなります。場合によっては、追加の研磨やバリ取りが必要になることがあります。

- 用途:厚手の炭素鋼板、ステンレス鋼板の低精度切断。

- デメリット: 切断面の耐食性が低下する可能性があるため、高精度、高仕上げが求められる部品には適していません。

したがって、酸素切断は、高い効率が求められるものの、切断面の仕上げに対する要求がそれほど厳しくない用途に適しています。

窒素(N2)

窒素はレーザー切断機で最も広く使用されている不活性ガスの 1 つであり、ステンレス鋼やアルミニウムなどの高品質の材料の切断に特に適しています。

- 切断速度:切断速度は酸素より遅いですが、高圧窒素により安定した切断を維持できます。

- 切断品質: 切断は滑らかで酸化層がなく、後処理はほとんど必要ありません。

- 用途: ステンレス鋼、アルミニウム、アルミニウム合金、銅など、高いエッジ品質が求められる材料。

- デメリット: 特に厚板を加工する場合、窒素消費量が多く、コストが高くなります。

窒素切断は、自動車部品、航空宇宙、医療機器などの高精度製造業に適しています。

圧縮空気

エア切断は、コストが低く、供給が簡単なため、中板から薄板の切断に広く使用されています。

- 切削速度:酸素と窒素の中間で、中速加工に適しています。

- 切断品質: 切断面は概ね滑らかですが、エッジに若干の酸化やバリが生じる可能性があります。

- 用途:炭素鋼、ステンレス鋼、アルミニウムの薄板切断。特にコスト重視の産業に適しています。利点:低コスト、高い汎用性、中小規模の加工企業に適しています。

空気切断は窒素と同じ切断品質は提供しませんが、コスト効率が高いため、中低価格市場で広く使用されています。

アルゴン (Ar)

アルゴンは不活性ガスであり、特殊な材料や高い切断保護が必要な場合によく使用されます。

- 切断速度:窒素、酸素に比べて遅いですが、安定した切断保護を提供します。

- 切断品質: 切断面には酸化物層がなく、滑らかなエッジ仕上げで、材料の化学的特性へのダメージを防ぎます。

- 用途: チタン合金、マグネシウム合金、その他の反応性金属の切断。

- デメリット: ガスコストが高く、切断効率が低いため、一般的に大規模な大量生産には適していません。

アルゴン切断は、航空宇宙産業や医療機器製造などの高付加価値材料の加工によく使用されます。

その他の特殊ガス

一般的なガスである酸素、窒素、空気、アルゴンに加えて、一部の特殊なプロセスでは混合ガスまたは特殊ガスが使用されます。

- 混合ガス: たとえば、窒素とアルゴンの混合ガスは、良好な切断仕上がりと良好な切断保護の両方を実現できます。

- ヘリウム (He): 限られた数のハイエンドアプリケーションで使用され、優れた放熱性を発揮しますが、コストが非常に高くなります。

このタイプのガスは、通常、科学研究の実験や特殊なプロセスで使用され、工業生産にはまだ広く採用されていません。

レーザー切断プロセスにおいて、ガスの種類によって性能上の利点が異なります。酸素は迅速かつ効率的に切断できるため、厚手の炭素鋼板に適しています。窒素は高品質で酸化のない切断が可能で、ステンレス鋼やアルミニウムに適しています。空気は低コストで汎用性が高く、中板や薄板の加工に適しています。アルゴンは高い保護性能を備えており、特殊金属やハイエンド製造に適しています。アシストガスを選択する際には、材料特性、切断厚さ、精度要件、コスト予算を考慮し、レーザー切断プロセスパラメータを科学的に策定することで、切断品質と生産効率の最適なバランスを実現する必要があります。

ガス選択最適化戦略

実際の生産においては、アシストガスの最適な選択がレーザー切断の全体的な品質と効率を直接的に左右します。材料の種類、厚さ、精度要件は多岐にわたるため、企業は状況に応じて切断戦略を柔軟に調整する必要があります。以下に、一般的な最適化戦略をいくつか示します。

材料の種類に応じて適切なガスを選択する

- 炭素鋼の切断:特に厚板の切断では、酸化反応で発生する熱を利用して切断効率を向上させるため、酸素が推奨されます。

- ステンレス鋼とアルミニウムの切断: 酸化を防ぎ、明るく滑らかな切断を実現するために窒素の使用をお勧めします。

- 非鉄金属および特殊合金: アルゴンまたは窒素は優れた保護を提供し、切断部分の化学的特性の変化を防ぎます。

異なる材料を異なるガスタイプと組み合わせることで、切断品質をその発生源で保証できます。

材料の厚さと切断速度を考慮する

- 厚板切断: 酸素を使用すると切断速度が大幅に向上しますが、後処理で表面洗浄を強化する必要があります。

- 薄板切断: 窒素または空気がより適しており、きれいな切断エッジを維持しながら切断幅を制御できます。

生産の実務においては、厚さと切断速度のバランスによって、効率とコストの最適なソリューションが決まります。

ガス圧力と流量の最適化

補助ガスの圧力と流量は、切断時のスラグ除去と冷却効果に直接影響します。

- 高圧窒素: 高精度の切断に適しており、狭く滑らかな切断面を生成します。

- 低圧酸素:一般的な炭素鋼加工に使用され、ガス消費量を削減しながら効率を確保します。

ガス圧を適切に調整することで、切断時のバリやスラグ残留物を回避でき、全体的な切断品質が向上します。

切削品質とコスト管理のバランス

実際の生産においては、切削性能とコストのバランスを取る必要がしばしばあります。

- ハイエンドアプリケーション: 航空業界や医療機器業界では、切断面に自由な酸化物層を確保するために窒素またはアルゴンが好まれます。

- 大量生産: 家電製品や板金加工などの業界では、空気切断または酸素切断が好まれるため、コスト効率の高い選択肢となります。

プロセスパラメータを最適化し、ガス構成を最適化することで、コスト削減と効率向上を実現できます。

環境と安全要因を考慮する

アシストガスの選択は切断品質に影響するだけでなく、作業場の環境や作業の安全性にも影響を及ぼします。

- 酸素を使用する際は火災の危険に注意してください。

- 高圧窒素または空気を使用する場合は、機器の安全性と安定性を確保してください。

- 切削時の煙や排気ガスの排出を削減することで、環境要件に準拠します。

企業は効率性を追求すると同時に、環境に配慮した生産を優先すべきです。

ガス選定の最適化は、材料の種類、厚さ、切断速度、コスト、安全性、環境保護など、複数の要素を考慮する必要がある包括的なプロセスです。アシストガスの組み合わせを最適化し、プロセスパラメータを調整することで、レーザー切断品質を向上させるだけでなく、効率とコストのバランスをとることができ、最終的には企業の生産競争力を高めることができます。

まとめ

レーザー切断は、現代の製造業における高精度・高効率な加工方法として、金属加工、自動車製造、航空宇宙、エレクトロニクスなど、様々な分野で広く利用されています。レーザー出力、切断速度、光学系といったハードウェア要素に加え、アシストガスの選択と最適化も切断結果を左右する重要な要素です。

酸素、窒素、空気、アルゴンなど、様々なガスは、切断速度、切断面の仕上がり、コスト管理、環境適応性などにおいて、それぞれ長所と短所を持っています。酸素切断は厚板の高効率加工に適しており、窒素切断は高精度・高品質要求を満たし、空気切断は低コストと柔軟性を兼ね備えています。一方、アルゴンや特殊ガスは特殊合金やハイエンド用途において優位性を発揮します。実際の生産においては、企業は材料特性、板厚、精度要件、切断効率、そしてコスト予算に基づいて、適切なアシストガスとプロセスパラメータを科学的に選択する必要があります。

同時に、適切なガス流量と圧力制御は、カーフエッジ品質の向上と熱影響部の低減だけでなく、後続の研削およびバリ取り工程を削減し、生産効率と製品の安定性を大幅に向上させます。特に、製造業における競争が激化する現在の状況において、レーザー切断プロセスを最適化してコストを削減し、効率を高めることは、企業にとって競争力を高めるための重要な道となっています。

つまり、アシストガスの科学的かつ最適な選択は、切断品質と効率に影響を与えるだけでなく、効率的な生産、コスト管理、そして持続可能な開発を実現するための重要な要素でもあります。インテリジェント製造の今後の潮流において、メーカーは高度なレーザー切断装置と最適化されたアシストガス戦略を活用することで、高品質な加工と効率的な生産に対する市場の需要により適切に対応できるようになるでしょう。

レーザーソリューションを入手

実際の生産現場では、企業によって切断要件は大きく異なります。厚手の炭素鋼板の高効率加工を求める企業もあれば、ステンレス鋼やアルミニウム合金の高品質切断を優先する企業、特殊材料の精密加工に注力する企業もあります。ニーズの変化に関わらず、ガス選定とレーザー切断プロセスの最適化における科学的な支援は、切断品質と効率を確保するための鍵となります。

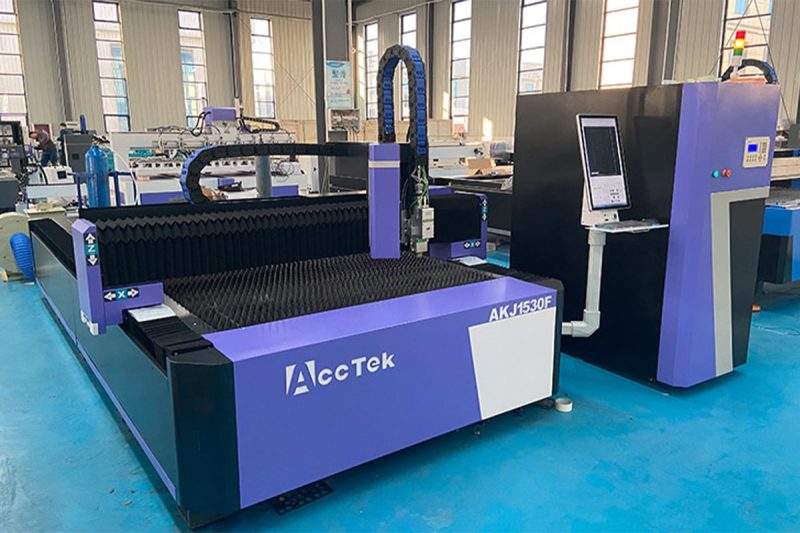

お客様の生産ニーズに合わせたレーザー切断ソリューションの詳細、機器選定、プロセスパラメータ、アシストガスの適用に関する専門的なアドバイスをご希望の場合は、お気軽にお問い合わせください。レーザー加工分野に深く根ざしたメーカーとして、 AccTek レーザー は、世界中のお客様に高性能レーザー切断装置と包括的な技術サポートを提供し、より効率的でコスト効率が高く、高品質な生産の実現を支援することに尽力しています。

金属加工、自動車、板金、航空宇宙、精密製造業など、どのような業界のお客様にも、カスタマイズされたレーザー切断ソリューションを提供して、お客様のビジネスを競合他社より一歩抜きん出させることができます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する