適切なレーザー洗浄パラメータを選択するための包括的なガイド

レーザー洗浄技術は、高精度、非接触、そして環境への配慮という特長から、金属加工、金型メンテナンス、文化遺産の修復、電子機器製造などの業界で広く採用されています。この技術は、レーザービームを用いて基板に損傷を与えることなく表面汚染物質を選択的に除去するため、従来の化学洗浄や機械研磨で発生する二次汚染や基板損傷を回避できます。一般的な用途としては、金属の溶接前後処理、離型残渣の除去、文化遺産表面の酸化層の洗浄、電子部品の高精度除染などが挙げられます。

技術的な実装面では、パルスレーザー洗浄、レーザー錆除去、レーザー表面処理の3つの主要な方法があります。パルスレーザー洗浄は精密洗浄に適しており、レーザー錆除去は特に金属腐食を対象としており、レーザー表面処理は基板の表面状態を最適化し、コーティングまたは接着特性を向上させます。洗浄効率と品質を確保するには、材料の種類(鋼、アルミニウム、複合材料など)と汚染物質の特性(錆、塗料、炭素堆積物など)に基づいて、レーザー波長(1064nmまたは532nm)、パルスエネルギー、繰り返し周波数、スキャン速度などの主要パラメータを最適化する必要があります。環境保護要件の高まりと製造業の高度化に伴い、レーザー洗浄技術はより多くの分野で従来の洗浄方法に取って代わると期待されています。

目次

レーザー洗浄パラメータの紹介

の適用において レーザー洗浄機以下のコアパラメータは、洗浄効率、表面品質、および全体的なプロセス安定性を決定する重要な要素です。

波長

波長は、レーザーと洗浄対象物質との相互作用の基本的なパラメータであり、レーザービームの吸収効率に直接影響します。

- 一般的な産業用レーザー洗浄機は、1064nmの波長(ファイバーレーザー)を使用しており、鋼、ステンレス鋼、アルミニウム合金など、ほとんどの金属表面処理に適しています。強力な浸透力と集中したエネルギーを備えています。

- 355nm(UVレーザー)は、半導体、精密電子部品、文化遺産の保存など、高精度かつ低熱影響の洗浄作業に適しています。波長が短く、光子エネルギーが高いため、低熱入力で材料を除去できます。

最良の洗浄効果を得るには、基質の吸収曲線と汚染物質の特性に応じて、さまざまな波長の選択を決定する必要があります。

パルス持続時間

パルス持続時間とは、レーザーパルスエネルギーがターゲット表面に作用する時間の長さを指し、通常はナノ秒 (ns)、ピコ秒 (ps)、またはフェムト秒 (fs) で測定されます。

- ナノ秒パルスは、酸化物層、油汚れ、錆などの一般的な汚染物質の除去に適しています。

- ピコ秒およびフェムト秒パルスは、「冷間加工」を可能にする超短レーザーであり、熱影響部を最小限に抑え、精密部品や敏感な材料の表面処理に適しています。

一般的に、パルス持続時間が短いほど除去精度が向上し、材料損傷のリスクが軽減されます。

パルスエネルギー

パルスエネルギーとは、各レーザーパルスによって放出されるエネルギーの量を指し、汚染物質の除去効率と洗浄速度に直接影響します。

- 高いパルスエネルギーは頑固な錆や厚いコーティングを素早く除去するのに適していますが、基板の過熱や表面の溶解を避けるように注意する必要があります。

- 低いパルスエネルギーは、表面構造の維持が必要な繊細な加工作業に適しています。

実際のアプリケーションでは、汚染物質の付着性と厚さに応じてパルスエネルギーを調整する必要があります。

パルス繰り返し率

パルス繰り返し率は、単位時間あたりに放出されるレーザーパルスの数であり、通常は kHz で表されます。

- 繰り返し率を高くすると清掃速度は上がりますが、熱が蓄積されるリスクも高まる可能性があります。

- 繰り返し率が低いと熱入力を制御でき、精密洗浄に適しています。

パルス繰り返し率を適切に設定することで、効率と熱の影響のバランスをとることができます。

スポットサイズ

スポット サイズによって、表面におけるレーザー ビームの到達範囲とエネルギー密度が決まります。

- スポットサイズが小さいほどエネルギーが集中し、除去精度が向上するため、細かい部分の洗浄に適しています。

- スポット サイズが大きいほど、カバーする領域が広くなり、全体的な効率が向上しますが、エネルギー密度は低下するため、それを補うために電力を増やす必要がある場合があります。

曲面や凹凸のある表面を清掃する場合、スポットサイズの柔軟な調整が特に重要です。

スキャンパターン

走査パターンとは、洗浄対象面におけるレーザービームの軌跡です。一般的なパターンには、直線走査、クロス走査、スパイラル走査などがあります。

- リニアスキャンは、規則的な平らな表面に適しています。

- クロススキャンにより、カバレッジの均一性が向上し、見逃し領域が減少します。

- スパイラルスキャンは、円形または不規則な形状のワークピースに適しています。

スキャンモードを科学的に選択して調整することで、洗浄の均一性が確保され、二次処理の必要性が軽減されます。

波長、パルス幅、パルスエネルギー、パルス繰り返し周波数、スポットサイズ、走査パターンといったパラメータを包括的に理解することが、レーザー洗浄ソリューションを最適化するための第一歩です。これらのパラメータを様々なアプリケーションシナリオで組み合わせることで、洗浄性能、処理速度、そして表面品質が直接的に左右されます。適切なパラメータを選択することで、効率が向上するだけでなく、装置寿命が延び、運用コストも削減されます。

レーザー洗浄パラメータの選択における重要な考慮事項

レーザー洗浄パラメータを設定する際、盲目的に調整すると時間の無駄になり、ワークピースを損傷する可能性もあります。より効果的なアプローチは、まずワークピースの材質と洗浄目的に基づいて適切な範囲を決定し、段階的に最適化していくことです。ファイバーレーザー洗浄ソリューションを選択する際には、以下の4つの側面を評価することが重要です。

材質の適合性

材料によって、レーザー波長に対する吸収率と熱伝導率に大きな違いがあります。例えば、銅とアルミニウムは1064nmのファイバーレーザー洗浄において反射率が高く洗浄効率が低いのに対し、ステンレス鋼と炭素鋼はこの波長をよく吸収します。プラスチックや石などの非金属材料は、パルス持続時間が長すぎると炭化したり溶融したりする可能性があります。基板の特性によって、波長範囲、パルスエネルギー、スポットサイズが決まります。

汚染物質の特性

汚染物質の種類と厚さは、洗浄パラメータの選択に直接影響します。軽く薄い油汚れは、低いパルスエネルギーで複数回のスキャンを行うことで除去できますが、厚い錆や酸化物層には、より高いエネルギー密度、またはより遅いスキャン速度が必要です。コーティングについては、その化学組成も考慮する必要があります。一部の材料はレーザー洗浄中に有害なガスを放出するため、排気換気が必要になります。汚染物質を正確に特定することで、パラメータの最適化が加速され、レーザー洗浄の効率が向上し、安全性が確保されます。

表面感度

加工品、精密金型、光学部品、その他の部品は熱に非常に敏感です。これらの用途では、表面粗さや機能特性の変化を避けるため、超短パルス幅(ピコ秒またはフェムト秒レーザー)と低エネルギー密度が用いられることがよくあります。実際には、小規模な試験を実施し、その後、洗浄範囲を徐々に拡大していくことがしばしば必要となります。敏感な表面の場合、レーザー洗浄パラメータが基板に損傷を与えないように、低エネルギーおよび短パルスの戦略を優先する必要があります。

清掃要件

アプリケーションによって目標は異なります。美観修復の場合は、目に見える清潔さがあれば十分ですが、その後の塗装、溶接、コーティングでは、残留物のない表面を確保することが不可欠です。これらの要件に基づいて、パルスエネルギー、パルス繰り返し周波数、スキャンパターンの設定が決まります。洗浄目標を明確にすることが、レーザー洗浄パラメータを調整する鍵となります。

適切なファイバーレーザー洗浄パラメータを選択する際には、まず材料特性、汚染物質の種類、表面の感度、そして最終的な洗浄目標を評価する必要があります。これらの4つの要素は、パルスエネルギー、パルス持続時間、スポットサイズといった主要なパラメータの適切な範囲を迅速に決定するのに役立ちます。これにより、初回の成功率が向上し、不要な試行錯誤が削減され、効率と安全性の最適なバランスが実現します。

適切なレーザー洗浄パラメータを選択する

実際の用途では、レーザー洗浄の有効性は、複数のコアパラメータの総合的な適合性に大きく左右されます。科学的なパラメータ選択プロセスは、洗浄効率を向上させるだけでなく、表面損傷を回避することもできます。以下の手順を参考にしてください。

材料特性を理解する

材料の光学特性と熱特性は、レーザーに対する応答を直接的に決定します。例えば、銅とアルミニウムは1064nmファイバーレーザー洗浄において反射率が高くエネルギー効率が低いのに対し、鋼はこの波長の吸収率が高いため洗浄効率が高くなります。プラスチックや石材などの非金属材料は、パルスエネルギーが高すぎると炭化したり熱割れを起こしたりする可能性があります。そのため、作業を開始する前に、パラメータ設定の基礎として、材料の反射率、熱伝導率、融点を明確に定義することが重要です。

材料試験を実施する

理論分析は最初のステップに過ぎません。実際の結果は、小面積での試験を通して検証する必要があります。試験では、パルス幅、エネルギー密度、スポットサイズを段階的に調整し、洗浄対象領域の色の変化、表面粗さ、溶融痕の有無を観察できます。異なるパラメータで結果を記録することで、最適なパラメータ範囲を迅速に絞り込み、試行錯誤のコストを削減できます。

汚染物質の特性を考慮する

汚染物質の種類、厚さ、付着性によって洗浄戦略が決まります。軽度の油や埃は、低エネルギーの複数回のスキャンで除去できます。一方、厚い錆、酸化層、または工業用コーティングは、確実に除去するために、通常、より高いパルスエネルギーと低速のスキャン速度が必要です。汚染物質の組成も考慮する必要があります。コーティングによっては、洗浄中に有害な煙が発生する場合があり、換気と保護具が必要です。

効率と表面品質のバランス

レーザー洗浄の目的は、汚染物質の除去だけでなく、基板自体の保護も目的としています。過剰なエネルギーや遅いスキャン速度は、表面の過熱、溶融、粗さの増大につながりやすく、ワークピースの性能を損なう可能性があります。例えば、金型、光学部品、あるいは加工品を洗浄する場合、洗浄速度よりも表面の完全性が重要になることがよくあります。したがって、効率と安全性の適切なバランスを保つために、動作中は常に性能を監視する必要があります。

パラメータの組み合わせを最適化する

単一のパラメータを調整するだけでは最適な結果が得られるとは限りません。多くの場合、包括的なアプローチが必要です。例えば、厚い錆層を洗浄する場合、パルス繰り返し周波数を上げると効率は向上しますが、過剰なエネルギーは表面焼けを引き起こす可能性があります。このような場合、走査速度とスポットサイズを適切に調整することでエネルギーを分散させ、清浄度と表面品質の両方においてメリットのある結果を得ることができます。

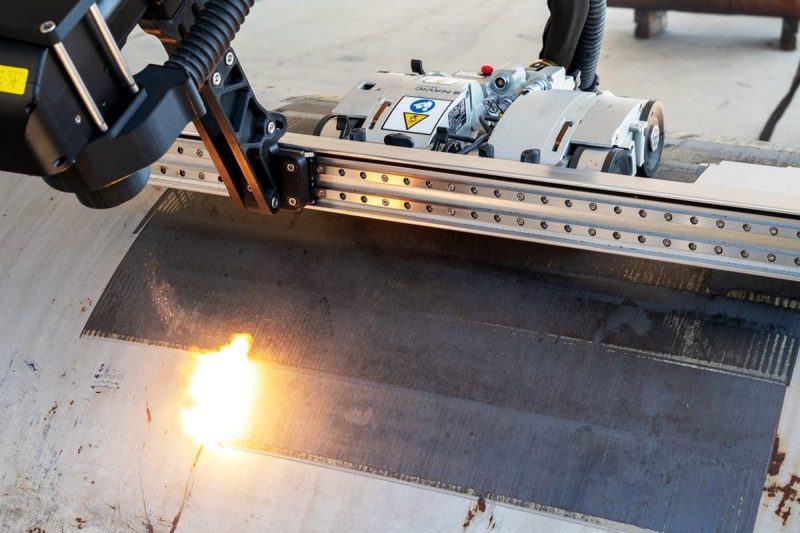

表面形状に適応

平坦なワークの場合は、通常のスキャンで十分です。しかし、複雑な曲面、パイプ、溝などでは、均一なエネルギー分布を確保するために、柔軟なスキャンパスが必要です。表面に微細な構造がある場合は、洗浄ムラや洗浄漏れを防ぐため、スポットサイズを小さくするか、オーバーラップ率を上げる必要があります。

適切なレーザー洗浄パラメータの選択は、一度きりの固定されたプロセスではなく、調整と検証を繰り返す動的なサイクルです。まず材料と汚染物質の特性を理解し、小領域でのテストとパラメータの最適化を組み合わせることで、初回の成功率を大幅に向上させることができます。最終的な目標は、「クリーンかつ安全な」洗浄結果を達成し、ワークピースが外観、機能、そしてその後の加工において理想的な基準を満たすことです。

レーザー洗浄パラメータの最適化に関するベストプラクティス

実際には、レーザー洗浄の効果は一夜にして得られるものではなく、継続的なパラメータ調整と最適化によって実現されます。科学的なデバッグプロセスは、洗浄効率を向上させるだけでなく、基板の安全性を確保し、機器の寿命を延ばすことにもつながります。以下の5つの実践的な経験は、貴重な知見を与えてくれます。

控えめな設定から始める:最初のテストでは、低いパルスエネルギーと中程度のスキャン速度から始めます。これは、過剰なエネルギーによるアブレーション、溶融、変色など、ワークピースへの不可逆的な損傷を防ぐためです。その後、徐々にエネルギーを上げるか、スキャン速度を下げて、汚染物質の除去と表面品質の維持のバランスを見つけます。

表面状態の監視:レーザー洗浄中の変化はしばしば微妙で、肉眼ではすぐには判別できません。顕微鏡、高解像度カメラ、または3D表面検査装置を用いることで、洗浄後の表面状態をリアルタイムで観察し、マイクロクラック、粗さの増加、局所的な溶融の有無を確認できます。定期的な監視により、タイムリーなパラメータ調整が可能になり、ワークピース表面全体にわたって一貫した品質を確保できます。

反復テストの実施:パラメータの最適化は段階的なプロセスであり、一度で完了することはできません。通常、パルス繰り返し周波数、スポットの重なり具合、スキャンパターンの微調整を複数回行う必要があります。各調整は限定的なものとし、パラメータと洗浄結果の関係を記録してパターンを特定し、材料と汚染物質に最適なパラメータの組み合わせを開発する必要があります。

安全対策を徹底してください。レーザーは高エネルギー光源であり、加工対象物だけでなく作業者にも影響を与える可能性があります。パラメータの最適化にあたっては、国際的なレーザー安全規格(クラス4レーザー機器の保護要件など)を厳守してください。標準ゴーグルを着用し、保護シールドまたは密閉された作業室を使用してください。また、汚染物質の蒸発や剥離により粉塵や有害ガスが発生する可能性があるため、適切な排気システムを設置することが不可欠です。

専門家への相談:豊富な実験経験があっても、複雑なワークピースや特殊なアプリケーションを扱う場合は、装置メーカーに技術サポートを求めることをお勧めします。例えば、AccTek Laserのエンジニアリングチームは、様々なアプリケーションシナリオにおいて豊富な実践経験を積んでおり、より正確なパラメータ推奨とプロセス最適化ソリューションをお客様に提供できます。これにより、試運転サイクルが短縮されるだけでなく、不適切なパラメータ設定による装置の摩耗やワークピースの故障を回避することができます。

レーザー洗浄パラメータの最適化は、安全性を前提とした継続的なテストと修正を必要とする、動的な反復プロセスです。慎重に開始し、リアルタイムで監視しながら段階的に最適化を進め、科学的な安全対策と専門家の指導を組み合わせることで、ユーザーは洗浄品質を確保しながら、機器の寿命を延ばし、長期的な運用コストを削減することができます。

最適化されたレーザー洗浄パラメータの応用

最適化されたレーザー洗浄プロセスは、単に汚れをより速く除去するだけではありません。適切な波長、パルスエネルギー、そしてスキャン戦略を活用することで、多様な動作条件を正確に制御し、様々な業界においてプロセスの信頼性と歩留まりを向上させます。以下では、これらの技術がしばしばメリットをもたらす典型的なアプリケーションをいくつか挙げ、パラメータの最適化がなぜ重要であるかを説明します。

工業用洗浄および表面処理

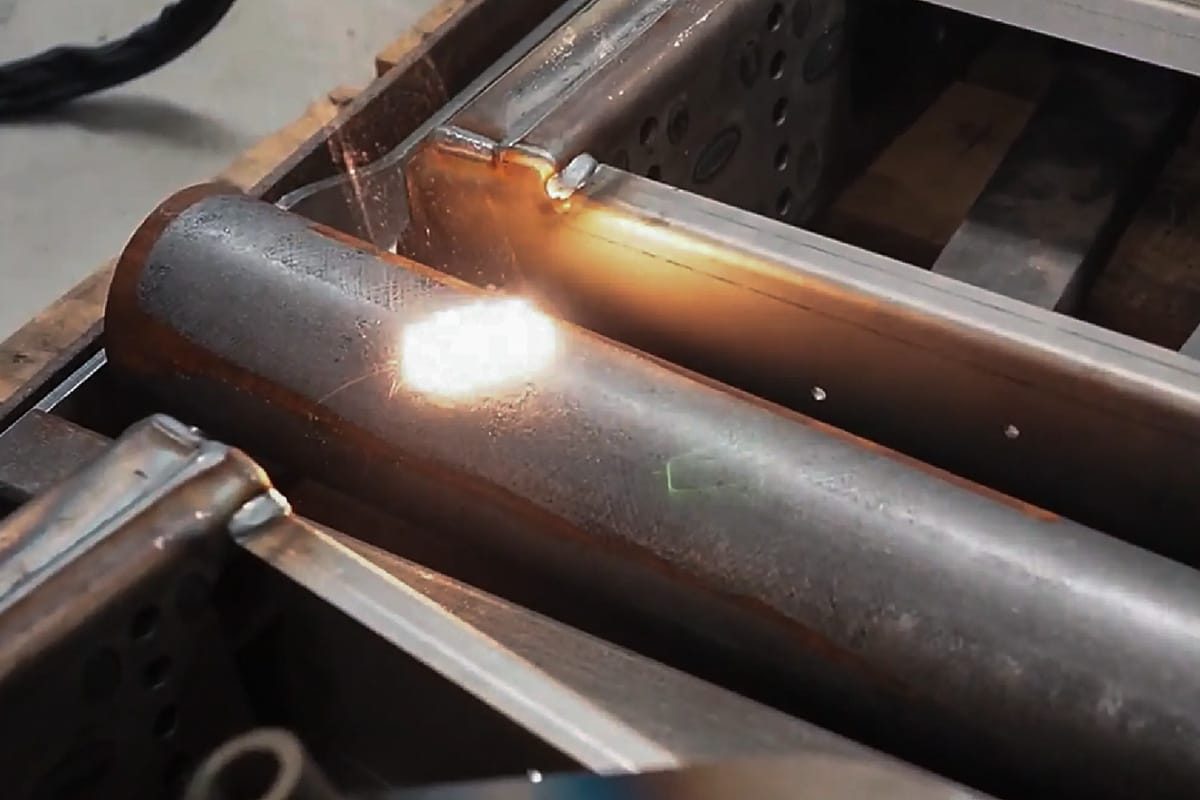

最適化されたレーザー洗浄パラメータは、金型メンテナンス、溶接前処理、配管や構造部品の錆やコーティング除去といった産業用途において、安定的かつ再現性の高い洗浄結果を実現します。金型のような高価値ワークピースの場合、エネルギー密度を適切に低減し、オーバーラップを増やすことで、キャビティ寸法と表面仕上げを維持しながら錆や残留物を除去できます。溶接前処理では、パルスエネルギーとスポットサイズを制御することで、より均一な金属表面を形成し、溶接部の密着性と品質を向上させることができます。全体として、パラメータの最適化はプロセス効率、リワーク率、そして金型寿命に直接影響を及ぼします。

文化遺産と文化財の保護

文化遺産の洗浄では、「素材を削り取ることなく汚染物質を除去する」ことが重視されます。この種の作業は、熱入力と微小な損傷に非常に敏感です。超短パルスまたは低エネルギーの複数回のスイープを使用し、パルス幅と走査パターンを微調整することで、元の素材や表面の色素を損傷することなく、表面の堆積物や炭化物を除去することができます。このアプリケーションにおけるパラメータの最適化は、肉眼では見えない微小な損傷を防ぐだけでなく、修復作業の可逆性と記録可能性を確保します。これは、専門の修復チームにとって特に重要です。

電子機器の製造および改修

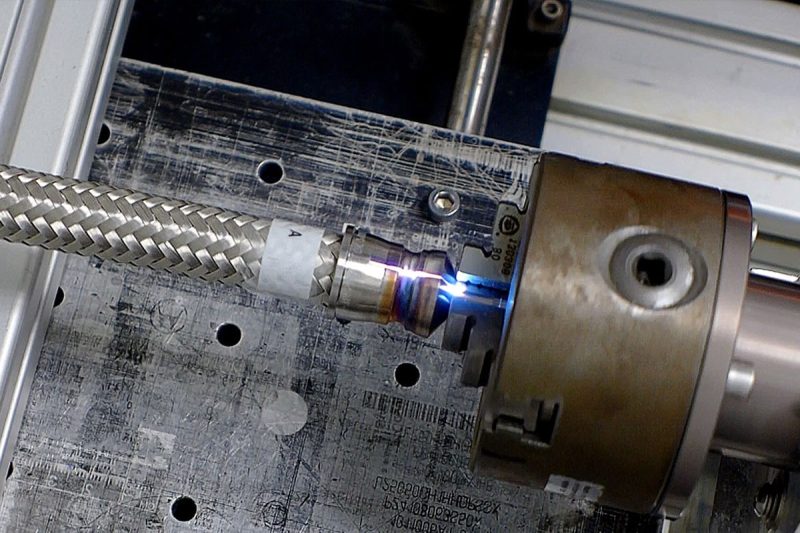

電子部品、プリント基板(PCB)、精密コネクタの洗浄には、導電性や微細構造に影響を与えることなく、酸化物やはんだ残留物を除去する必要があります。パルスエネルギー、パルス繰り返し周波数、スポットサイズを正確に制御することで、最適化されたレーザー洗浄は、選択性の高い除染を実現します。パッドやピンの形状と機能を維持しながら、酸化物層やフラックス残留物を除去することで、後工程のリワーク率を低減し、デバイスの歩留まりを向上させます。

自動車、航空、重工業のメンテナンス

エンジン部品、ブレード、ギア、その他の構造部品の表面洗浄やコーティング処理には、厚い錆、不純物の堆積、古いコーティングが伴うことがよくあります。適切なパラメータの組み合わせ(高エネルギー短パルスとセグメントスキャンの組み合わせなど)により、厚い汚染物質を迅速に除去すると同時に、ゾーンモニタリングによって熱の蓄積と基板のアニールを回避できます。パラメータの最適化により、メンテナンスのダウンタイムを短縮し、手作業に伴うエラーや安全リスクを軽減できます。

精密な修復と表面機能化

部品の再生、表面粗化(コーティングまたは接合の準備)、レーザー表面改質においては、パラメータの微調整によって最終的な表面粗さ、表面化学特性、接合特性が決まります。適切なスキャン速度とオーバーラップ設定により、洗浄と表面粗化を同時に行うことができ、後続の加工工程(コーティング、接合、溶射など)に適した表面状態を維持できます。

洗浄作業の種類によって、必要なレーザー洗浄パラメータ(波長、パルスエネルギー、パルス幅、繰り返し周波数、スポットサイズ、走査パターンなど)は異なります。体系的なテストとパラメータ最適化によってのみ、洗浄性能、処理速度、表面品質の最適なバランスを見つけることができ、プロセス全体の品質と経済効率を大幅に向上させることができます。特定のアプリケーション条件におけるパラメータの推奨やサンプルテストが必要な場合は、現場での材料および汚染物質の特性評価に基づいたプロセスサポートとテストサービスを提供し、最適な結果を迅速に実現できるようお手伝いいたします。

要約する

レーザー洗浄は、効率的で制御性に優れ、環境に優しい表面処理技術です。しかし、その効果を最大限に引き出すには、レーザー洗浄パラメータを正しく選択し、最適化することが重要です。様々なパラメータを理解し、アプリケーション要件を明確にし、科学的なデバッグ方法に従うことで、効率的かつ安全な洗浄結果を得ることができます。 AccTek レーザー高度なサービスを提供するだけでなく、 パルスレーザー洗浄機お客様のアプリケーションで最適な結果を得るために、カスタマイズされたパラメータの推奨とテストサポートも提供しています。お客様のビジネスに最適なレーザー洗浄ソリューションをお探しの場合は、 お問い合わせ 詳細についてはこちらをご覧ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する