レーザー溶接機の一般的な問題は何ですか?

インテリジェント製造と精密機械加工の需要が継続的に増加する中、レーザー溶接技術は現代産業において不可欠な中核プロセスとなりつつあります。ハイエンド製造業における主要設備として、, レーザー溶接機, は、高エネルギー密度、非接触加工、高い溶接精度、低熱影響といった利点を有し、ステンレス鋼、炭素鋼、アルミニウム合金、銅などの金属の溶接に広く利用されています。自動車、航空宇宙、電子機器、医療機器、精密金型などの産業において重要な役割を果たしています。.

近年、ファイバーレーザー溶接機の普及と技術革新により、溶接速度の高速化、溶接部の微細化、歪みの低減が実現し、生産効率と品質が大幅に向上しました。しかし、高性能レーザー溶接装置であっても、実際の産業用途においては特定の技術的課題を完全に回避することはできません。例えば、溶接強度のばらつき、ビームエネルギーの減衰、材料の高い反射率、過大な熱影響部、冷却システムの故障などは、溶接性能と装置の安定性に直接影響を与える可能性があります。.

したがって、レーザー溶接機に共通するこれらの問題の原因と解決策を理解し、習得することは、生産の信頼性を向上させ、機器の寿命を延ばすために不可欠です。この記事では、溶接品質、ビーム透過率、熱管理、材料適合性、出力安定性、ソフトウェア制御、運用保守について体系的に分析します。実際のアプリケーションシナリオに基づいて、専門的な推奨事項と最適化ソリューションを提供し、ユーザーが日常の生産において、より高い一貫性、より低い欠陥率、そして優れた溶接性能を実現できるよう支援します。レーザー機器の製造、金属溶接加工、自動化生産ライン技術の最適化を担当している方など、この記事は実用的な技術リファレンスと業界の洞察を提供します。.

目次

レーザー溶接の概要

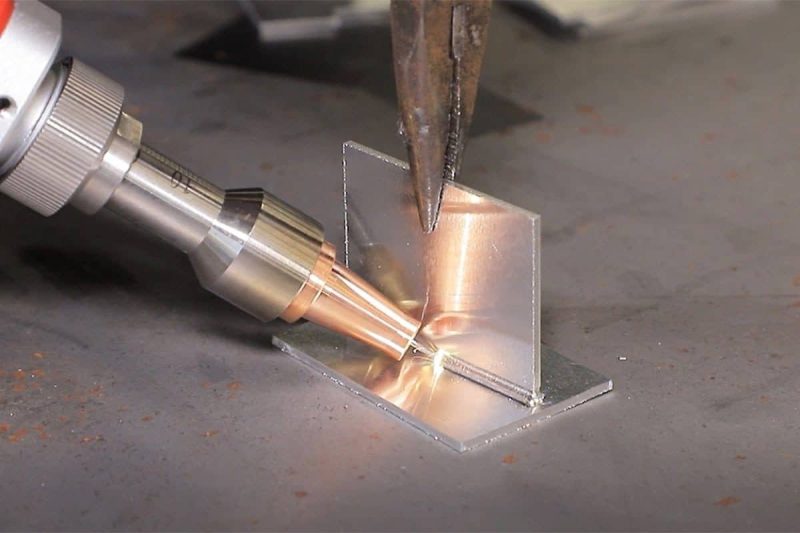

レーザー溶接は、高エネルギー密度のレーザービームを熱源として、金属と非金属材料を迅速かつ精密に接合する高度な溶接プロセスです。その基本原理は、ファイバーレーザー発生器(ファイバーレーザー発生器)または固体レーザー発生器(固体レーザー発生器)を用いて高出力密度の集束ビームを出力し、溶接部を瞬時に溶融させて強固な溶接部を形成することです。レーザー溶接技術は、非接触、消耗品不要、高エネルギー集中といった特徴から、TIG溶接、MIG溶接、スポット溶接などの従来の溶接方法に徐々に取って代わりつつあり、現代の製造業における主流の溶接方法になりつつあります。.

従来の溶接方法と比較して、レーザー溶接には次のような大きな利点があります。

現在、市場で主流となっているレーザー溶接装置には以下のものがあります。

- ハンドヘルド レーザー溶接機: 柔軟で便利、金属製のドアや窓、キャビネット、コンピューター ケースなどの小型から中型のワークピースの溶接に適しています。.

- 自動レーザー溶接ワークステーション:多軸制御システムと精密位置決め機構を備え、大量生産をサポートします。.

- レーザー溶接ロボットシステム: 産業用ロボットと視覚認識を組み合わせることで、複雑なワークピースの多角度自動溶接を可能にし、自動車製造や電子部品などの高精度アプリケーションに適しています。.

ファイバーレーザー発電機の出力向上とインテリジェント溶接プロセス制御技術の発展に伴い、レーザー溶接の応用範囲は継続的に拡大しています。厚板の深溶け込み溶接、薄板の精密溶接、異種金属の溶接など、レーザー溶接は接合強度の向上とプロセス安定性の向上を実現します。.

レーザー溶接は、その高い効率性、精度、そして自動化により、インテリジェント製造を支える重要な技術となっています。適切なレーザー溶接機とプロセスパラメータを選択することで、製品の品質と安定性が向上するだけでなく、生産コストを効果的に削減できます。高品質な金属溶接ソリューションを求める企業にとって、レーザー溶接技術を習得することは、ハイエンド製造への重要な一歩となります。.

レーザー溶接機の一般的な問題と解決策

レーザー溶接機は溶接速度、溶接精度、エネルギー効率の面で大きな利点がありますが、機器の動作環境、オペレーターの経験、材料特性、光学系の状態などの要因により、長期生産において溶接の不安定性や製品欠陥が発生する可能性があります。.

ユーザーがより効率的に問題を特定し、効果的な解決策を開発できるように、以下では、一般的なレーザー溶接の問題 16 個、その主な原因、および解決策を体系的に分析します。.

溶接品質のばらつき

説明: 溶接面が荒れていたり、色ムラがあったり、強度が不安定だったりします。.

原因: レーザーエネルギー出力の変動、溶接パスの偏差、材料の厚さの不均一、またはギャップ。.

解決:

- 安定したエネルギー曲線を維持するために、レーザー出力をチェックして調整します。.

- 溶接速度、焦点距離、シールドガス流量などのプロセスパラメータを最適化します。;

- 自動位置決めおよび追跡システムを使用して、正確な溶接パスを確保します。;

- さまざまな厚さの材料の電力配分を調整して、一貫した浸透を確保します。.

ビーム品質の問題

説明: 溶接深さが不均一、溶接プールが不安定、エネルギー集中が不十分。.

原因: ファイバーの損傷、レンズの汚染、またはレーザー ジェネレータの老朽化。.

解決:

- ほこりや飛沫の蓄積を防ぐために、レンズと反射板を定期的に清掃してください。.

- ファイバーコネクタに緩みや汚れがないか確認してください。.

- 老朽化したファイバーレーザージェネレータのコンポーネントを交換します。;

- ビームの安定性を確保するために、定期的にビームの品質をテストします。.

多孔性と亀裂

説明: 溶接部に多孔性、亀裂、またはスラグの混入が発生し、機械的強度とシール性能に影響を与えます。.

原因: 材料内のガス含有量が高い、シールドガスの流量が不十分、または急速な冷却により熱応力が集中する。.

解決:

- ワークピースの表面から油と酸化物層を除去します。.

- シールドガスの流量と角度(アルゴン、窒素、ヘリウムなど)を最適化します。;

- 過度の熱応力を防ぐために、溶接中の冷却速度を制御します。.

- 内部の多孔性を低減するために、脱ガス処理された金属材料を使用します。.

ビーム伝送の問題

説明: レーザー エネルギーの供給が不安定で、溶接の深さが変動します。.

原因: 光路のずれ、反射器の角度のずれ、または振動により伝送精度が影響を受けます。.

解決:

- 定期的に光学系を点検し、再調整してください。.

- 防振マウントと高反射保護レンズを使用します。;

- 振動の多い環境での機器の設置は避けてください。.

- エネルギーの一貫性を確保するために伝送ファイバーパスを校正します。.

高い素材反射率

説明: アルミニウムや銅などの反射率の高い金属はレーザーエネルギーを吸収しにくいため、溶接が困難になります。.

原因: レーザーの波長が材料の吸収率と一致しないため、エネルギーの反射が激しくなります。.

解決:

- 金属溶接に適した波長のファイバーレーザージェネレータを選択します。.

- 反射率の高い材料を予熱して吸収率を高めます。.

- 反射防止溶接ヘッドと偏光制御技術を採用。.

- レーザーの入射角を調整して鏡面反射を減らします。.

熱管理の問題

説明: 熱の蓄積により、溶接部の溶け落ち、変形、または黒化が発生します。.

原因: レーザー出力が高すぎる、冷却が不十分、または放熱構造の設計が不適切。.

解決:

- 過熱を防ぐためにレーザー出力と溶接速度のバランスをとります。.

- 適切なタイミングでの熱伝達を確保するために、固定具とヒートシンクの設計を最適化します。.

- 厚板溶接では入熱を減らすためにパルス溶接モードを使用します。.

- 熱による損傷を防ぐために効率的な冷却システムを使用してください。.

材料の適合性と溶接性

説明: 異種金属の溶接性が悪く、融合層が弱い。.

原因: 大きな融点の差、熱膨張係数の不一致、または脆い相を形成する金属間反応。.

解決:

- 遷移層または中間溶接材料を使用します。.

- 過剰な溶融を避けるためにレーザーエネルギー入力を制御します。.

- 多層溶接プロセスを使用して応力を分散します。.

- 最適なパラメータを決定するために、異種金属の組み合わせに関する予備実験を実行します。.

ジョイントの準備と組み立ての問題

説明: 溶接の位置がずれていたり、隙間が大きすぎると、溶接が不均一になります。.

原因: ワークピースの組み立てが不正確で、固定具の構造が不適切です。.

解決:

- 固定具の位置決め精度を向上します。;

- 自動組立システムまたは視覚支援システムを使用する。;

- 良好な溶接融合を確保するために、溶接ギャップを ≤2mm に制御します。.

フォーカスとアライメントの問題

説明: レーザー焦点のずれにより、エネルギー集中度が低下します。.

原因: 光学レンズの汚れ、センサーエラー、または焦点ドリフト。.

解決:

- 焦点位置を定期的に調整してください。.

- フォーカスレンズと保護レンズを清掃します。.

- オートフォーカス システムとリアルタイム監視センサーを使用します。.

不安定なレーザー出力

説明: レーザー出力の変動により、溶接の一貫性が低下します。.

原因: レーザー ソースの老朽化、電源の変動、または不安定な制御信号。.

解決:

- 安定した電源システムを使用してください。.

- レーザー出力曲線を定期的に監視します。.

- 光源の安定性を確保するために老朽化した部品を交換します。.

汚染と清潔さの問題

説明: 溶接継ぎ目に黒い斑点、スパッタの付着、または不連続な溶接が現れます。.

原因: ワークピースの表面に油、ほこり、または汚れが付着している。.

解決:

- 溶接前にレーザー洗浄機を使用して表面前処理を行ってください。.

- 焦点レンズ、保護レンズ、安全ガラスを清掃します。.

- 光路に汚染物質が入らないように、クリーンな動作環境を維持します。.

機械的および電気的故障

説明: 制御システムが応答しない、サーボ ドライブに異常がある、または緊急停止アラームが発生しています。.

原因: 電気接続の緩み、回路の老朽化、またはドライバ モジュールの障害。.

解決:

- 回路インターフェースと制御回路基板を確認してください。.

- 老朽化したケーブルやモジュールを定期的に交換します。;

- 電気干渉を減らすために静電気防止装置を使用してください。.

冷却システムの故障

説明: レーザー ジェネレータが過熱するか、アラームによりシステムがシャットダウンします。.

原因: 冷却水の循環不足、ラジエーターの詰まり、またはウォーターポンプの故障。.

解決:

- 高効率の産業用チラーを使用します。.

- 定期的に冷却剤を交換し、フィルター システムを清掃してください。.

- フローアラームと温度制御システムの感度を確認します。.

ソフトウェアと制御システムの問題

説明: 溶接プログラムエラー、パラメータ設定の消失、または通信異常。.

原因: ソフトウェア バージョンに互換性がなく、制御モジュールの更新に失敗しました。.

解決:

- 制御ソフトウェアのバージョンを速やかに更新してください。.

- 溶接パラメータとプログラム構成を定期的にバックアップします。;

- 安定したデータ通信回線を確保します。.

オペレーターのスキルとトレーニング

説明: 不適切な操作によって引き起こされた溶接欠陥または機器の損傷。.

原因: 体系的なトレーニングが不足しており、レーザー溶接パラメータの理解が不十分です。.

解決:

- 定期的にレーザー溶接トレーニングコースを開催します。;

- 標準操作手順(SOP)を確立する。;

- 標準化された操作を確実に実行するために、オペレータ認証システムを実装します。.

メンテナンスとダウンタイム

説明: 設備のダウンタイムが頻繁に発生すると、生産効率が低下します。.

原因: メンテナンス計画の欠如と摩耗した部品の適切な時期での交換。.

解決:

- 定期的な保守および検査計画を策定します。;

- システムの互換性を確保するには、純正の認定部品を使用してください。.

- 動作データを記録して、潜在的な障害を事前に特定します。.

レーザー溶接機は高効率、高精度、低損失といった利点を備えていますが、高精度機器には適切なメンテナンスと運用が不可欠です。定期的な校正、光学系の清掃、プロセスパラメータの最適化、そして人員トレーニングの強化は、溶接欠陥を効果的に低減し、機器寿命を延ばし、生産の安定性を向上させることができます。.

全体として、設備、プロセス、材料、人員、環境という 5 つの主要要素が同時に安定している場合にのみ、ファイバーレーザー溶接機は真に最適なパフォーマンスを実現し、企業にとって持続可能な生産価値と競争力を生み出すことができます。.

予防策とベストプラクティス

レーザー溶接機の日常的な生産において、予防保守と標準化された操作は、一貫した溶接品質と機器の長期的な性能確保の鍵となります。多くの溶接欠陥や機器の故障は、設計上の問題ではなく、動作環境、不適切なメンテナンス、または不適切なパラメータ設定に起因しています。体系的な予防措置と標準化された操作手順は、ダウンタイムを効果的に削減するだけでなく、レーザー発生装置と主要コンポーネントの耐用年数を大幅に延ばすことにもつながります。.

通常のメンテナンス

レーザー溶接システムは、レーザー発生装置、光路システム、冷却システム、制御システムなどの主要コンポーネントで構成されています。各コンポーネントは定期的な点検とメンテナンスが必要です。.

- 光路のクリーニング: ビーム品質にほこり、油、金属蒸気が付着するのを防ぐため、保護レンズと反射鏡を定期的に拭いてください。.

- 出力テスト:レーザー出力曲線を毎月テストします。出力低下が検出された場合は、光学部品を速やかに調整または交換してください。.

- 冷却システムのメンテナンス: 冷却剤を清潔に保ち、定期的に交換し、水フィルターを清掃し、レーザージェネレーターが安定した温度制御を維持できるようにします。.

- 機械的潤滑: 溶接精度に影響を与える可能性のある機械的摩耗を防ぐために、スライド レールとトランスミッション コンポーネントに潤滑剤を塗布します。.

プロフェッショナルオペレータートレーニング

高品質の溶接は、機器の性能だけでなく、作業者の技術力にも左右されます。.

- 標準化された操作手順 (SOP): オペレーターがパラメータ設定、溶接パス、冷却方法を厳密に遵守することを要求します。.

- 安全基準トレーニング: 保護メガネの使用やレーザー反射防止対策など、レーザー保護に関する知識を習得します。.

- 高度なスキル研修: 最新のレーザー溶接技術、材料処理、機器の試運転方法を習得するための研修が定期的に開催されます。.

環境制御

レーザー溶接には高度に安定した作業環境が必要です。.

- 温度と湿度の制御: レンズの結露や材料の不均一な熱膨張を防ぐために、40%-60% の一定の温度 (20°C ± 2°C) と湿度を維持します。.

- 防塵・耐振動設計: 作業場の埃っぽい場所や振動する場所に機器を設置しないでください。.

- 空気質管理: 煙の蓄積がビーム伝送に影響を与えないように、煙抽出および塵埃除去システムを使用します。.

電源の安定性

レーザー溶接は電源に非常に高い負荷をかけます。電圧変動はレーザー出力を不安定にし、溶接の安定性に影響を与える可能性があります。.

- 産業用の安定した電源を使用してください。.

- 安全で信頼性の高い電流ループを確保するために、接地システムを確認してください。.

- 突然の停電によるデータの損失や光学システムの損傷を防ぐために、UPS を備えた機器を設置してください。.

高品質の素材とアクセサリー

レーザー溶接では、材料と付属品の品質が非常に重要です。.

- 表面がきれいな高純度の溶接材料を使用してください。.

- 純正の認定光学レンズ、ノズル、保護メガネを選択します。;

- 溶接ワイヤ、ガス、冷却剤の品質と安定性を定期的に評価します。.

包括的な予防保守プログラムと運用基準を確立することで、企業はレーザー溶接機の故障率を大幅に低減し、生産ラインの継続性と溶接の安定性を向上させることができます。レーザー発生装置の性能維持から、環境制御、電源の安定性、人員トレーニングの包括的な管理まで、あらゆる細部が最終的な溶接結果に直接影響を及ぼします。.

まとめ

レーザー溶接技術は、現代の製造業における重要なプロセスとして、従来の溶接方法に徐々に取って代わり、高精度・高効率生産の中核ツールとなりつつあります。自動車、航空宇宙、電子パッケージング、医療機器、金属加工などの分野で広く応用されており、溶接速度、エネルギー制御、溶接品質における総合的な優位性を十分に発揮しています。.

しかし、レーザー溶接機の性能を継続的に最大限に引き出すには、高度なハードウェアだけに頼るだけでは十分ではありません。装置の安定性、光学系の清浄度、冷却システムの信頼性、そしてオペレーターの専門知識はすべて、溶接製品の安定性と一貫性に直接影響します。定期的なメンテナンス、標準化された操作、厳格な環境管理、そして継続的なトレーニングを通じて、企業は溶接のポロシティ、エネルギー変動、割れといった一般的な溶接問題を効果的に回避し、全体的な生産品質と効率を向上させることができます。.

さらに、自動化とインテリジェント製造へのトレンドが加速する中、レーザー溶接装置はインテリジェント監視、遠隔診断、モジュール統合へと進化しています。将来、レーザー溶接は単なる熱源ツールではなく、インテリジェント製造システム全体の重要な構成要素となるでしょう。企業が技術アップグレードとメンテナンスシステムを計画的に構築できれば、激しい製造競争においてより大きな優位性を獲得できるでしょう。.

レーザーソリューションを見つける

高性能で安定性と信頼性に優れたファイバーレーザー溶接機をお探しなら、, AccTek レーザー は信頼できるパートナーです。機器設計、アプリケーションの最適化からアフターサービスまで、世界中のお客様に統合的なレーザー溶接ソリューションを提供することに尽力しています。.

- 多様な機器の選択: ハンドヘルド レーザー溶接機から自動溶接ワークステーション、ロボット レーザー溶接システムまで、当社は多様な業界と生産規模に対応します。.

- コアテクノロジーの利点: 非常に安定したレーザージェネレータ、インテリジェントな温度制御冷却システム、精密な光路設計を活用することで、一貫して高品質の溶接出力を保証します。.

- グローバル サービス サポート: リモート技術診断、ビデオ トレーニング、ローカライズされたアフター サポートにより、どの国でもプロフェッショナル サポートに迅速にアクセスできます。.

- OEM およびカスタマイズ サービス: 溶接ヘッド、ワークステーション、制御システム、ソフトウェア インターフェイスは、生産ニーズに合わせてカスタマイズでき、より柔軟な自動統合が可能になります。.

AccTekレーザーを選ぶということは、単なる機器の選択にとどまりません。実績があり、専門性が高く、信頼できるレーザー溶接システムのパートナーを選ぶということです。レーザー技術を製造業のアップグレードの原動力とし、精密溶接を競争力の中核に据えましょう。.

説明: レーザー出力の変動により、溶接の一貫性が低下します。.

説明: レーザー ジェネレータが過熱するか、アラームによりシステムがシャットダウンします。.

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する