レーザー洗浄の洗浄効率はどのくらいですか?

現代の製造業や産業メンテナンスにおいて、洗浄プロセスの重要性は企業によってますます認識されています。生産前の部品の表面前処理であれ、使用中の設備のメンテナンスであれ、洗浄の品質と効率は製品の性能と寿命に直接影響します。機械研磨、化学溶剤洗浄、サンドブラストといった従来の洗浄方法は、ある程度の汚染物質を除去できますが、これらの方法は労働集約性が高く、基板の摩耗、消耗品の消費量の増加、そして深刻な環境汚染を伴うことがよくあります。.

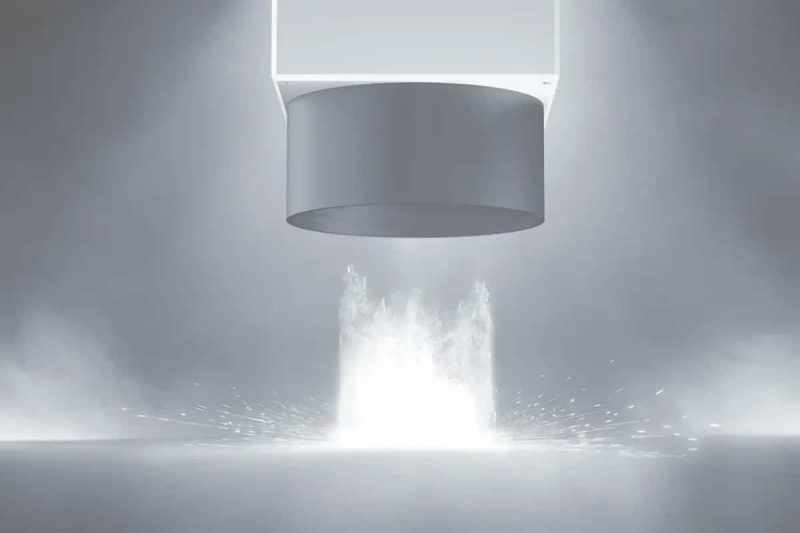

グリーン製造やリーン生産方式の推進に伴い、企業は効率的かつ環境に優しい清掃方法を早急に見つける必要があります。こうした背景から、, レーザー洗浄機 が登場しました。この非接触洗浄法は、高エネルギーレーザービームを材料表面に照射し、錆、酸化皮膜、塗装、油汚れ、微粒子などを精密に除去しながら、表面を傷つけません。レーザー発生技術の進歩に伴い、レーザー洗浄は出力、効率、安定性における従来の限界を徐々に克服し、現在では大規模な産業用途にも適しています。.

本稿では、レーザー洗浄の効率性について深く掘り下げ、原理、効率に影響を与える要因、利点、限界、課題、そして最後に従来の洗浄方法との比較を網羅します。本稿では、レーザー洗浄の実際の産業用途における価値と将来性を包括的に分析します。さらに、AccTekのレーザー洗浄ソリューションに関する実践的な経験に基づき、より多くの企業がこの先進技術が製造業の未来において重要な役割を果たすことを認識できるよう支援します。.

目次

レーザークリーニングとは何ですか?

定義と基本原則

レーザークリーニングは、高エネルギー密度のレーザービームを材料表面に選択的に照射し、光熱効果、光機械効果、または光化学効果によって付着した汚染物質を迅速に除去する洗浄方法です。レーザークリーニングの主な利点は、非接触性と高い選択性です。つまり、下層の材料を摩耗させることなく、汚染物質層のみをターゲットとします。.

この技術はレーザー発生器に依存しています。レーザー波長、パルス幅、レーザー発生器から供給される出力などのパラメータが、洗浄の効率と効果を決定します。例えば、パルスレーザー発生器は非常に短時間で高エネルギーを放出し、汚染物質を瞬時に蒸発または剥離することができます。一方、連続レーザー発生器は、広い面積や厚い層の汚染物質を除去するのに適しています。.

レーザー発生器の種類

- パルスレーザー発生器: 瞬間的に高いピークパワーを持つ極めて短い高エネルギーパルスを放射するため、電子部品の汚染除去や文化遺産の保存における表面処理などの精密洗浄用途に最適です。.

- 連続レーザー発生器: 連続的で安定したレーザービームを出力するため、大面積の酸化物の除去や厚い錆層の洗浄に最適です。.

アプリケーション

- レーザーによる錆除去: 鉄骨構造物、橋梁、船舶修理の用途で広く使用されています。.

- レーザー表面処理: スプレー、溶接、接着の前に表面の酸化物層または残留物を除去します。.

- 金型洗浄: 射出成形金型、タイヤ金型などの表面の汚れの除去に適しています。.

- 文化遺産の保存: 基盤を損傷することなく、文化遺産の表面の汚染物質を除去します。.

- エネルギーおよび航空宇宙: 原子力設備やタービンブレードの微細洗浄に使用されます。.

総じて、レーザー洗浄は、レーザー発生装置を中心とした、効率的で環境に優しく、精密な表面洗浄方法です。従来の方法の多くの欠点を解消するだけでなく、幅広い業界に新たな洗浄・表面処理ソリューションを提供します。.

レーザークリーニングはどのように機能しますか?

レーザー洗浄の仕組み

レーザー洗浄の基本原理は、レーザー光と物質の相互作用です。高エネルギーレーザービームが汚染された表面に照射されると、汚染層は急速にエネルギーを吸収し、物理的または化学的変化を起こして基板から剥離します。主なプロセスは以下のとおりです。

- 光熱効果: 汚染物質は蒸発または分解する温度まで急速に加熱され、除去されます。.

- 光機械効果: 瞬間的な高エネルギーにより、物質が局所的に劇的に膨張し、衝撃波が発生して汚染層が剥がれます。.

- 光化学効果: レーザー照射により化学反応が引き起こされ、汚染物質がガスまたは簡単に除去できる物質に分解されます。.

レーザーと材料の相互作用

材料によってレーザーエネルギーの吸収率は異なります。汚染層のレーザー光吸収率が高く、基材のレーザー反射率または透過率が高い場合、選択的な洗浄が可能になります。例えば、鋼鉄表面の錆層は特定の波長のレーザー光に対して高い吸収率を示しますが、金属基材は比較的多くのエネルギーを反射します。これにより、基材に損傷を与えることなく、効率的に錆を除去することができます。.

汚染物質の除去と表面処理

レーザー洗浄は、汚染物質を除去するだけでなく、表面の微細構造を変化させます。例えば、適度なレーザー洗浄は表面粗さを増加させ、後続のコーティング、溶接、接合の密着性を向上させることができます。そのため、レーザー洗浄は洗浄方法であると同時に、効果的な表面処理方法でもあります。.

レーザー洗浄の動作原理は、その精度と制御性を決定づけます。レーザー発生器のパラメータを最適化することで、汚染物質を効果的に除去すると同時に、表面特性をある程度改善することが可能です。.

清掃効率に影響を与える要因

レーザー洗浄の効率は単一の要因によって決まるのではなく、レーザー発生器のパラメータ、材料特性、そして汚染物質自体の特性といった複合的な影響によって決まります。実際のアプリケーションでは、これらの要因を適切に調整し、プロセス最適化を通じて動的に調整することによってのみ、基板への損傷を避けながら効果的な洗浄を実現できます。特に重要な点は以下のとおりです。

レーザーパラメータ

- 波長:レーザーの波長は、様々な材料との相互作用を決定します。一般的に、金属表面は赤外線レーザーをより効率的に吸収するため、錆除去効果が高くなります。特定の有機汚染物質やコーティングは、紫外線または可視光線レーザーによってより吸収されやすくなります。波長の選択は、汚染物質へのレーザーエネルギーの蓄積効率に直接影響します。.

- パルス幅:パルスレーザーは最も一般的に使用されるレーザー洗浄方法です。短パルス(ナノ秒またはピコ秒)は、非常に短時間で汚染物質を気化または爆発させることができ、基板への熱伝達時間を最小限に抑えることで、熱による損傷を効果的に防ぎます。精密部品や高付加価値材料の表面処理に適しています。一方、長パルスはより安定したエネルギー付与が可能で、広い面積や厚い層の汚染物質の除去に適しています。.

- 出力とエネルギー密度:平均レーザー出力と単一パルスのエネルギー密度が、汚染物質の除去効率を決定します。出力が高いほど洗浄速度は速くなりますが、エネルギー密度が高すぎると基板の溶融、アブレーション、または変色が発生しやすくなります。したがって、実際のアプリケーションでは、表面品質を維持しながら効率的な除去を実現するために、汚染物質の特性と基板の許容範囲に基づいて、レーザー出力、パルス周波数、およびスキャン速度を適切に調整する必要があります。.

材料特性

- 吸収率:レーザーエネルギーを汚染物質に効率的に照射できるかどうかは、基板と汚染層の吸収率に依存します。通常、汚染層の吸収率は基板よりも高く、これがレーザー洗浄による選択的除去の鍵となります。基板のレーザー吸収率も高い場合は、基板への過剰なレーザーエネルギーの照射を避けるため、パルスパラメータの最適化とダイナミックフォーカスが必要となります。.

- 熱伝導率:熱伝導率は材料によって大きく異なります。熱伝導率の高い材料(銅やアルミニウムなど)はレーザーエネルギーを急速に拡散させ、汚染物質の瞬間加熱効率を低下させ、洗浄を困難にします。一方、熱伝導率の低い材料(鋼やステンレス鋼など)は、エネルギーを汚染層に集中させやすく、効率的な除去を実現します。熱伝導率の高い材料の場合、効率を向上させるために、より高いエネルギーを持つレーザー発生器やより適切な波長を選択する必要があることがよくあります。.

汚染物質の特性

- 種類:レーザーに対する反応は、洗浄対象物の種類によって大きく異なります。例えば、金属表面の錆や酸化層はレーザー光をよく吸収するため、容易に除去できます。一方、油や潤滑油などの有機汚染物質は炭化したり残留物を形成したりする可能性があるため、特定の波長と走査戦略が必要となります。.

- 厚さ:汚染物質層が厚いほど、必要な洗浄エネルギーは大きくなります。実際には、厚い汚染物質を完全に除去するには複数回のスキャンが必要になることが多く、そうしないと「洗浄不完全」という結果になりやすいです。したがって、厚さはレーザー洗浄の効率に直接影響を与える要因です。.

- 付着性:汚染物質層と基板の結合が強いほど、レーザーで直接除去することが困難になります。例えば、ひどく酸化された金属表面では、より高い出力や繰り返しのスキャンが必要になることがよくあります。一方、緩く付着した埃や薄い膜は、低エネルギー密度のレーザーで迅速に除去できます。.

レーザー洗浄の効率は、レーザー発生器のパラメータ、材料特性、そして汚染物質の特性の包括的な適合性に左右されます。対象材料と汚染物質の特性を十分に理解し、レーザー波長、パルス幅、出力密度を合理的に選択し、最適化された走査経路を組み合わせることでのみ、効率を確保しながら基板を最大限に保護することができます。したがって、様々なレーザー洗浄アプリケーションにおいて最適な結果を得るには、プロセスの最適化と機器の選定が不可欠かつ極めて重要です。.

レーザー洗浄の利点

近年、レーザー洗浄技術は工業製造業および表面処理業界でますます注目を集めています。その利点は、洗浄性能の向上だけでなく、環境への配慮、安全性、そして費用対効果の高さにあります。化学洗浄、機械研磨、サンドブラストといった従来の方法と比較して、レーザー洗浄は明確な競争優位性を発揮します。.

非接触かつ非研磨性

手作業による研磨、砥石、サンドブラストといった従来の洗浄方法では、表面の汚れを除去するために物理的な摩擦に頼ることが多く、必然的に基板表面の摩耗を引き起こし、形状やサイズにわずかな誤差が生じることさえあります。これにより、部品の精度や寿命に影響を及ぼします。.

レーザー洗浄は全く異なるアプローチです。その動作原理は、高エネルギーレーザーパルスと汚染物質の相互作用であり、基板に直接接触することなく、汚染物質を瞬時に気化または除去します。この非接触洗浄方法は、航空機エンジンブレード、精密金型、電子部品などの高精度ワークピース、繊細な表面、または高価値部品に特に適しています。従来の方法に伴う表面損傷を回避しながら、徹底的な洗浄を実現します。.

環境への配慮

レーザー洗浄は従来の洗浄方法に比べて環境への配慮が大きな利点です。化学洗浄法は高い効率性を持つ一方で、強酸、強塩基、あるいは有機溶剤を使用する必要があり、環境を汚染するだけでなく、作業者の健康にもリスクをもたらす可能性があります。サンドブラストなどの機械洗浄法では、大量の廃棄物と粉塵が発生するため、追加の廃棄対策が必要となります。.

レーザー洗浄は化学薬品を一切使用せず、レーザーと汚染物質の物理的相互作用のみを利用します。副産物は主に少量の粉塵と煙で、専用の煙除去システムを用いて安全に収集・処分できます。この「グリーンクリーニング」アプローチは、二次汚染を大幅に削減し、ますます厳格化する世界的な環境規制に準拠し、持続可能な開発を目指す企業の潮流にも合致しています。.

正確かつ制御可能

レーザー洗浄は高度な制御性を備えています。レーザー発生器のパラメータ(波長、パルス幅、出力密度、走査速度など)を調整することで、洗浄範囲、洗浄深度、洗浄効果を正確に制御できます。.

ミクロン単位の精度により、基板に損傷を与えることなく、表面の汚染物質や酸化層のみを除去できます。これは、航空宇宙、電子機器製造、金型加工といった要求の厳しい用途に特に適しています。例えば、自動車用金型のメンテナンスにおいて、レーザー洗浄は付着した残留物を除去するだけでなく、金型の表面仕上げと寸法精度を維持し、寿命を延ばします。.

運用コストの削減

レーザー洗浄装置への初期投資は比較的高額ですが、長期的な運用コストは従来の方法に比べて大幅に低くなります。従来の化学洗浄では継続的な化学薬品の購入が必要であり、機械洗浄ではサンドペーパー、研磨剤、ブラスト材を使用します。これらの消耗品には継続的な費用がかかります。さらに、化学洗浄では廃液処理が、サンドブラストでは廃棄物処理が必要であり、これらはすべて運用上の負担を増大させます。.

一方、レーザー洗浄は実質的に消耗品が不要です。電力消費と定期的なメンテナンス以外、日常的な運用で洗浄材を頻繁に購入する必要はありません。長期的には、この方法は運用コストを削減するだけでなく、追加の人件費や廃棄物処理費も削減します。このコストメリットは、特に大規模な製造企業にとって大きなメリットとなります。.

レーザー洗浄は、非接触、非摩耗性、環境への配慮、精密な制御性、長期的な経済性において優れており、従来の洗浄方法を大幅に上回っています。ハイエンド製造業における清浄度と表面完全性に関する厳しい要件を満たすだけでなく、環境保護とコスト管理の両面で企業にメリットをもたらします。.

レーザー発生技術の継続的な進歩に伴い、レーザークリーニングの応用範囲はさらに拡大するでしょう。航空宇宙、自動車製造、エレクトロニクス、精密金型加工など、清浄度と表面保護に対する要求が非常に高い産業において、その利点はますます顕著になるでしょう。.

制限と課題

レーザー洗浄は、高効率、環境への配慮、そして精密な制御といった利点から、産業界で広く注目を集めていますが、実用化においては依然として一定の限界と課題に直面しています。これらの限界を理解することで、企業は洗浄ソリューションの選択において、より合理的かつ効率的な意思決定を行うことができます。.

材質の損傷や表面の変色のリスク

レーザー洗浄は、高エネルギーのレーザーパルスを対象表面に照射し、汚染層を瞬時に除去します。しかし、過剰な出力や遅いスキャン速度など、不適切な洗浄パラメータは、基板表面の過熱を引き起こし、溶融、アブレーション、さらには変色を引き起こす可能性があります。航空宇宙産業や医療機器製造など、表面品質の要求が極めて高い精密産業では、このような状況に特に注意が必要です。.

安全要件

レーザーは高エネルギービームであるため、人体に潜在的な危険をもたらします。レーザー洗浄中は、作業者はレーザー放射から目を保護するために専用のレーザーゴーグルを着用する必要があります。さらに、洗浄プロセスでは煙や微粒子が発生します。換気・排気システムが不十分だと、作業環境や作業員の健康に悪影響を与える可能性があります。したがって、レーザー洗浄装置を使用する際には、包括的な安全対策と厳格な操作手順が不可欠です。.

設備費および運用費

従来の化学洗浄や機械研磨と比較して、レーザー洗浄装置は初期投資額が高額です。高品質のレーザー発生器、精密光学系、そして制御システムが必要となるため、装置全体のコストは従来の洗浄方法よりもはるかに高くなります。さらに、レーザー洗浄は長期的な運用コストが低いものの、予算が限られている中小企業にとっては初期投資が依然として大きな障壁となっています。.

特定の汚染物質に対する効果は限定的

レーザー洗浄は万能薬ではありません。ガラスなどの透明素材、高度に研磨された金属などの反射率の高い素材、あるいは非常に複雑な汚染構造を持つ素材の場合、洗浄効果には限界があります。例えば、レーザー洗浄だけでは、浸透性の高い油汚れや深い酸化層を完全に除去できない場合があり、他の洗浄方法との併用が必要になります。.

レーザー洗浄には多くの利点がありますが、その応用には依然として課題が伴います。例えば、機器コストの高さ、厳格な安全要件、一部の材料への効果の限界などです。これらの限界を十分に理解することで初めて、企業はそれぞれのニーズに合わせてレーザー発生装置と関連支援システムを最適に構成し、最適な洗浄結果を得ることができます。.

レーザー洗浄と従来の洗浄方法

レーザー洗浄の応用可能性を完全に評価するには、従来の洗浄方法と比較する必要があります。一般的な従来の洗浄方法には、化学洗浄、機械洗浄、超音波洗浄などがあります。.

レーザー洗浄と化学洗浄

化学洗浄は、酸性・塩基性溶液または有機溶剤を用いて汚染物質を除去します。高い洗浄効率を誇る一方で、大量の化学廃棄物を排出し、深刻な環境汚染を引き起こすことがよくあります。さらに、化学薬剤への長時間曝露は作業者の健康リスクをもたらします。一方、レーザー洗浄は「ドライクリーニング」技術であり、化学薬剤を必要とせず、二次汚染を防ぎ、現在の環境規制にもより適合しています。.

レーザー洗浄と機械洗浄

機械洗浄では、通常、サンドペーパー、ワイヤーブラシ、サンドブラストなどを用いて汚染層を除去します。これらの方法は簡便で直接的ですが、基板表面に摩耗が生じやすく、材料の構造的完全性を損なう可能性があります。一方、レーザー洗浄は非接触洗浄です。レーザーと基板はエネルギー伝達のみで相互作用し、直接的な摩擦は発生しないため、基板の本来の形状を維持します。.

レーザー洗浄と超音波洗浄

超音波洗浄は精密部品の洗浄に広く用いられています。超音波洗浄は、高周波の音波を用いて液体中にキャビテーションを発生させ、表面の汚れを除去します。しかし、この方法は洗浄液を必要とし、複雑な構造の洗浄には効果が限られています。一方、レーザー洗浄は高い指向性と集光性を備えており、複雑な形状や届きにくい箇所も精密に洗浄できるため、適用範囲が広がります。.

コストと効率の比較

長期的には、レーザー洗浄装置は初期投資額は高くなりますが、洗浄液やサンドペーパーなどの消耗品を大量に必要とせず、全体的な運用コストを削減できます。さらに、レーザー洗浄装置は高度な自動化を誇り、ロボットシステムや生産ラインとの統合が可能であるため、効率を大幅に向上させ、人件費を削減できます。.

レーザー洗浄は、従来の方法と比較して、環境への配慮、非接触操作、自動化といった大きな利点があります。初期投資や一部の用途においては依然としてデメリットもありますが、レーザー発生技術の進歩とコスト削減により、その応用範囲は拡大すると期待されています。.

結論

レーザー洗浄は、新興産業用表面処理技術として、その高い効率性、環境への配慮、そして精密な制御性により、従来の洗浄方法に徐々に取って代わりつつあります。レーザー発生器を適切に設定し、レーザーパラメータを最適化することで、金属表面の錆やコーティングを除去し、精密部品を洗浄できるだけでなく、航空宇宙、自動車製造、エレクトロニクスなど、幅広い分野で大きな応用可能性を示しています。.

しかし、レーザー洗浄には、高額な設備コスト、厳格な安全要件、一部の材料に対する洗浄効果の限界など、現実的な課題への対処が不可欠です。しかしながら、レーザー発生装置技術の継続的な進歩と、環境に配慮した製造と環境規制への世界的な関心の高まりにより、これらの問題は徐々に解決されつつあります。.

企業にとって、レーザー洗浄を選択することは、技術のアップグレードであるだけでなく、開発戦略でもあります。レーザー洗浄を導入することで、企業は製品の品質を維持しながら運用コストを削減し、持続可能な開発の潮流に沿っています。レーザー洗浄の価値は、特に金属加工、工業製造、精密工学などの分野でますます認識されつつあります。.

レーザー ソリューションを入手する

プロフェッショナルなレーザーソリューションプロバイダーとして、当社はお客様に高度なレーザー洗浄技術と機器サポートを提供することに尽力しています。効率的で信頼性の高いレーザー洗浄ソリューションをカスタマイズするだけでなく、包括的なアフターサービスと技術サポートを提供し、お客様の生産効率と製品品質の向上を支援します。レーザー洗浄は、今後さらに多くの業界で重要な役割を果たすでしょう。 AccTek レーザー 常に最前線に立ち、お客様の信頼できるパートナーとなります。.

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する