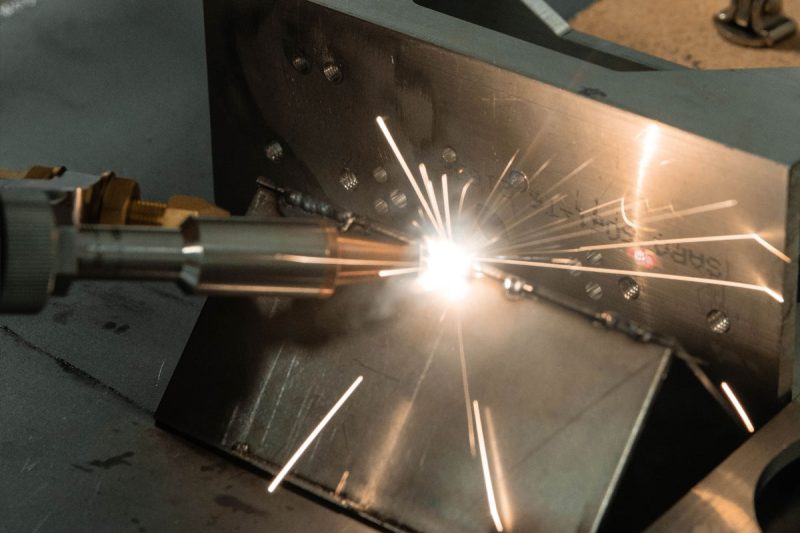

Лазерная сварка — это точный процесс, который включает в себя целенаправленное применение лазерного луча для соединения материалов посредством нагрева. Основы лазерной сварки вращаются вокруг четырех ключевых этапов: испускание лазерного луча, поглощение энергии, плавление и затвердевание. Каждый этап играет решающую роль в обеспечении успеха сварки и достижении желаемой прочности и качества.

Процесс начинается с испускания высококонцентрированного лазерного луча из лазерного источника. Лазерный луч представляет собой поток частиц света (фотонов), которые плотно сфокусированы в небольшой области, генерируя огромное количество энергии. Этот луч может быть направлен в определенные точки на материалах, которые необходимо сварить, с большой точностью, что позволяет контролировать подачу тепла и минимально воздействовать на окружающие области. Тип используемого лазера — волоконный или CO2 — зависит от материала и желаемого результата.

Как только лазерный луч попадает на поверхность материала, энергия света поглощается металлом или термопластиком. Это поглощение энергии приводит к быстрому повышению температуры материала. Эффективность поглощения энергии зависит от типа материала и длины волны лазера. Такие металлы, как нержавеющая сталь, алюминий и титан, эффективно поглощают энергию лазера, что делает их идеальными кандидатами для лазерной сварки. Правильный контроль этого этапа может предотвратить перегрев или недогрев материала.

По мере того, как материал поглощает энергию лазера, он начинает плавиться в той точке, где фокусируется луч. Плавление создает бассейн расплавленного материала, известный как сварочная ванна, который формирует основу сварки. Глубина и ширина этой сварочной ванны контролируются путем регулировки мощности, скорости и фокусировки лазера. Этот этап имеет решающее значение для обеспечения полного сплавления двух соединяемых материалов, создавая прочный и однородный сварной шов. Локальный характер лазерной сварки гарантирует, что расплавляется только требуемая область, что сводит к минимуму искажение или повреждение окружающего материала.

Как только лазер отходит от свариваемой области, расплавленный материал начинает остывать и затвердевать. Во время затвердевания расплавленные части двух материалов сплавляются, образуя прочную, долговечную связь. Процесс охлаждения должен контролироваться, чтобы предотвратить дефекты, такие как трещины или пористость в сварном шве. Быстрое охлаждение, часто с помощью окружающей среды или внешних систем охлаждения, помогает сохранить целостность сварного шва и гарантирует, что окончательное соединение будет прочным, чистым и без дефектов.

Эти четыре этапа — испускание лазерного луча, поглощение энергии, плавление и затвердевание — составляют ядро процесса лазерной сварки. Контролируя каждый этап с точностью, лазерная сварка может производить высококачественные, надежные сварные швы, которые широко используются в различных отраслях промышленности.

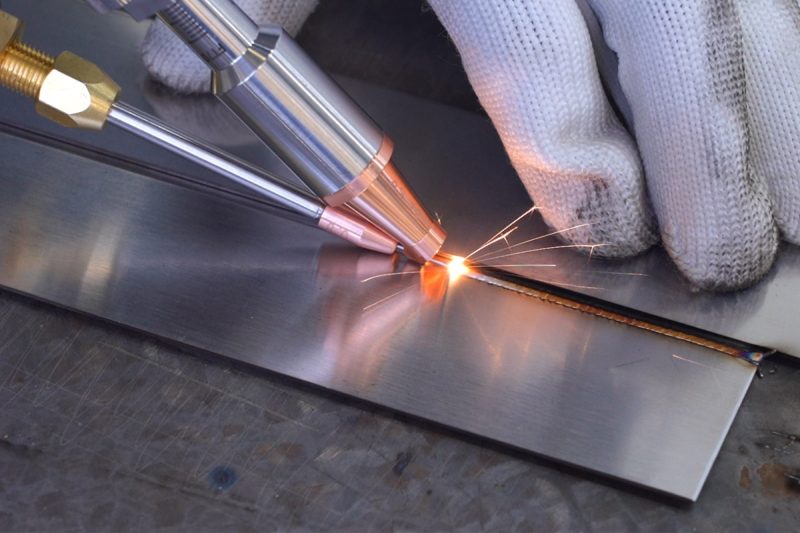

Лазерная сварка — это высокоточный процесс, в котором для соединения материалов используется концентрированный луч света. В зависимости от типа материала, толщины и желаемой глубины проникновения сварного шва лазерная сварка работает в разных режимах: Conduction Mode, Transition Keyhole Mode и Penetration (Keyhole) Mode. Каждый режим служит для определенных применений и предлагает определенные преимущества.

В режиме проводимости лазер нагревает поверхность материала, не проникая глубоко. Энергия лазера поглощается поверхностным слоем, вызывая локальное плавление. Тепло распространяется в основном за счет теплопроводности в материал. Режим проводимости обычно используется для тонких материалов или когда требуется точный контроль подачи тепла. Он создает неглубокие сварные швы с гладким внешним видом, что делает его идеальным для эстетических или деликатных применений, где важна отделка поверхности, а глубокое проникновение не требуется. Сварка в режиме проводимости обычно выполняется при более низких настройках мощности.

Переходный режим замочной скважины происходит, когда процесс сварки переключается между режимом проводимости и режимом полного проникновения замочной скважины. На этом промежуточном этапе мощность лазера достаточна для создания небольшого углубления или замочной скважины в материале, но он еще не полностью проникает в материал, как в режиме замочной скважины. Этот режим часто возникает при сварке материалов средней толщины или при постепенном увеличении мощности лазера в процессе сварки. Переходный режим замочной скважины обеспечивает большее проникновение, чем режим проводимости, при этом сохраняя относительно гладкую отделку поверхности.

Режим проплавления, часто называемый режимом замочной скважины, используется для глубокой сварки толстых материалов. В этом режиме лазерный луч генерирует достаточно тепла, чтобы испарить материал в фокусной точке, создавая полость или «замочную скважину». Эта замочная скважина окружена расплавленным материалом, и по мере перемещения лазера расплавленный металл застывает позади нее, образуя глубокий сварной шов. Режим замочной скважины обеспечивает полное проплавление толстых материалов и обычно используется в тяжелых условиях, таких как автомобильная, аэрокосмическая и судостроительная промышленность, где требуются прочные, глубокие сварные швы. Этот режим работает при высоких уровнях мощности лазера и очень эффективен для соединения толстых металлов.

Каждый из этих режимов обеспечивает различные уровни проникновения и отделки поверхности, что делает лазерную сварку универсальной для широкого спектра применений. Выбор режима зависит от таких факторов, как толщина материала, тип материала, а также желаемая прочность и внешний вид сварного шва.

Лазерная сварка предлагает ряд преимуществ, которые делают ее идеальным выбором для различных отраслей промышленности, особенно тех, где требуется точность, скорость и минимальное воздействие на свариваемые материалы. Следующие преимущества подчеркивают, почему лазерная сварка является предпочтительным методом во многих производственных процессах:

Одним из самых больших преимуществ лазерной сварки является ее точность. Высоко сфокусированный лазерный луч позволяет точно контролировать процесс сварки, что позволяет создавать тонкие, детальные сварные швы с высокой точностью. Этот уровень контроля особенно полезен для применения в таких отраслях, как электроника, медицинское оборудование и аэрокосмическая промышленность, где точность имеет первостепенное значение. Возможность направлять лазерный луч с такой точностью означает меньшие отходы материала и меньшую потребность в обработке после сварки.

В отличие от традиционных методов сварки, лазерная сварка создает минимальные зоны термического влияния (ЗТВ). Концентрированный характер лазерного луча позволяет процессу сварки происходить с очень локализованным нагревом, что означает, что окружающий материал остается в значительной степени нетронутым. Это снижает риск термической деформации и деградации материала, обеспечивая структурную целостность сварного шва и материала. Это особенно важно для тонких или термочувствительных материалов, которые могут деформироваться или быть повреждены избыточным нагревом в обычных процессах сварки.

Лазерная сварка известна своей скоростью и эффективностью. Процесс может быть завершен гораздо быстрее, чем традиционные методы сварки, что идеально подходит для крупносерийного производства, например, в автомобильной или промышленной промышленности. Высокая скорость сварки не только повышает производительность, но и сокращает время простоя, что делает ее экономически эффективным решением. В автоматизированных системах лазерная сварка может работать непрерывно, что еще больше повышает производительность.

Лазерная сварка — это бесконтактный процесс, то есть лазерный луч физически не касается свариваемых материалов. Это снижает износ оборудования и устраняет риск загрязнения от сварочных электродов или присадочных материалов. Бесконтактный характер процесса особенно полезен при работе с деликатными или небольшими компонентами, где физический контакт может привести к повреждению или смещению. Кроме того, это позволяет использовать лазерную сварку в средах, где доступ к зоне сварки ограничен, или в приложениях, где требуется чистая стерильная среда.

Лазерная сварка невероятно универсальна и способна соединять широкий спектр материалов, включая такие металлы, как алюминий, нержавеющая сталь, титан и даже термопластики. Ее можно использовать как для толстых, так и для тонких материалов, а также для сложных геометрий, которые трудно сваривать традиционными методами. Эта универсальность делает лазерную сварку подходящей для широкого спектра отраслей, включая аэрокосмическую, автомобильную, электронную и медицинскую. Будь то микросварка в электронике или глубокая сварка в тяжелом машиностроении, лазерная сварка обеспечивает гибкое решение для различных применений.

Эти преимущества показывают, почему лазерная сварка становится все более популярным выбором для современного производства. Сочетание точности, скорости, минимального теплового воздействия и универсальности делает ее эффективным и действенным решением для сварки в широком спектре промышленных применений.

Хотя лазерная сварка предлагает множество преимуществ, она не лишена своих проблем и ограничений. Эти факторы могут повлиять на выбор метода сварки для конкретных применений. Понимание этих ограничений может помочь определить, подходит ли лазерная сварка для данного производственного процесса.

Одним из основных препятствий для внедрения технологии лазерной сварки является необходимость высоких первоначальных инвестиций. Системы лазерной сварки обычно дороже традиционных методов сварки. Стоимость источника лазера, прецизионной оптики, систем охлаждения и автоматизированного управления складывается, делая первоначальные затраты значительными. Для предприятий это может быть проблемой, особенно для небольших компаний или тех, у кого небольшие объемы производства. Однако со временем высокая эффективность, снижение отходов материала и более низкие затраты на техническое обслуживание могут помочь компенсировать первоначальные расходы, что делает это более экономичным решением в долгосрочной перспективе.

Лазерная сварка очень эффективна для многих материалов, особенно металлов, таких как нержавеющая сталь, алюминий и титан. Однако она может столкнуться с ограничениями при использовании определенных материалов, которые не поглощают энергию лазера эффективно. Например, некоторые отражающие металлы, такие как медь и латунь, могут отражать значительное количество энергии лазера, что затрудняет достижение однородной сварки. Кроме того, для пластмасс и композитов могут потребоваться специальные лазеры или настройки для обеспечения надлежащего сплавления, что может усложнить процесс сварки материалов, выходящих за рамки типичного диапазона металлов.

Точность лазерной сварки может быть как преимуществом, так и ограничением. Для эффективной работы процесса свариваемые материалы должны быть точно выровнены. Даже небольшие перекосы могут привести к неполным или слабым сварным швам, что повлияет на общее качество соединения. Такой уровень точности требует строгого контроля за позиционированием заготовки и сварочным оборудованием. В автоматизированных системах точное выравнивание может быть достигнуто проще, но в ручных или полуавтоматических установках достижение и поддержание этого выравнивания может быть более сложной задачей.

Лазерная сварка очень эффективна для тонких и средних по толщине материалов. Однако, когда дело доходит до сварки очень толстых материалов, лазерная сварка может быть ограничена в своей способности достигать полного проникновения за один проход. Хотя режим проникновения может создавать глубокие сварные швы, он часто требует нескольких проходов или гибридных методов сварки при работе с более толстыми материалами, что может добавить сложности и снизить преимущества в скорости. Для применений, требующих глубоких, толстых швов за один проход, могут быть более подходящими другие методы сварки, такие как дуговая сварка.

Признавая эти проблемы и ограничения, производители могут лучше оценить пригодность лазерной сварки для своих конкретных нужд. Несмотря на эти ограничения, лазерная сварка продолжает предлагать исключительные преимущества для многих промышленных применений, особенно в средах, где точность и эффективность являются приоритетными.

Лазерная сварка включает в себя несколько ключевых компонентов, работающих вместе для обеспечения точности, эффективности и безопасности. Каждая часть системы играет важную роль в обеспечении оптимальной производительности. Ниже приведен обзор основных компонентов, из которых состоит система лазерной сварки:

Источник лазера является ядром любой системы лазерной сварки. Он генерирует концентрированный луч света, который используется для сварки материалов. Наиболее часто используемые типы лазеров в сварке включают волоконные лазеры и лазеры CO2. Волоконные лазеры особенно популярны из-за их высокой энергоэффективности, превосходного качества луча и пригодности для широкого спектра металлов. Мощность источника лазера можно регулировать в зависимости от толщины материала и желаемой глубины проникновения. Выбор источника лазера влияет на точность, скорость и качество сварки.

Оптика отвечает за направление и фокусировку лазерного луча на свариваемый материал. Система использует линзы и зеркала для точной фокусировки луча, гарантируя, что энергия будет сконцентрирована в определенной точке. Качество и конфигурация оптики напрямую влияют на точность и контроль процесса сварки. Усовершенствованные оптические системы позволяют использовать регулируемые точки фокусировки, что позволяет производителям точно настраивать лазер для различных материалов и условий сварки. В некоторых системах оптика также включает механизмы доставки луча, такие как волоконная оптика, которые направляют лазерный луч к заготовке.

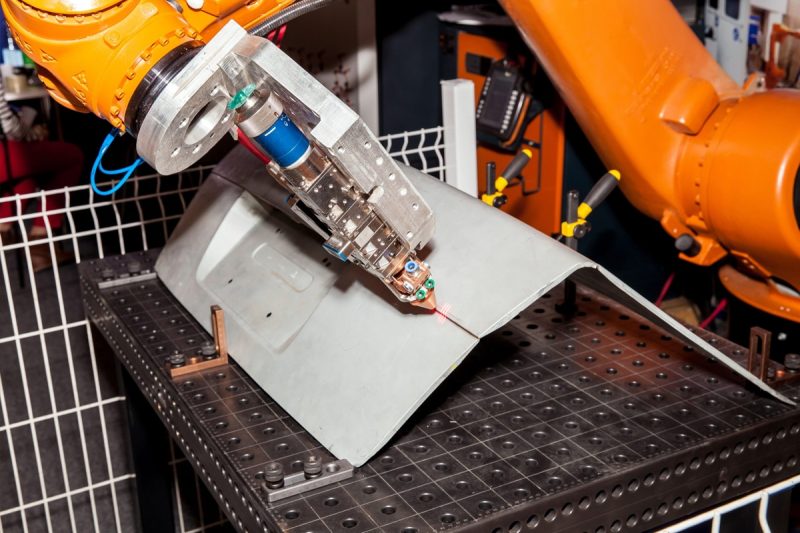

Система движения управляет перемещением лазерной головки или заготовки во время процесса сварки. Она обеспечивает направление лазерного луча по правильной траектории, следуя за соединением, которое необходимо сварить. В автоматизированных системах система движения может включать роботизированные руки или системы позиционирования с ЧПУ, которые обеспечивают точное перемещение по нескольким осям. Точность системы движения имеет решающее значение для поддержания постоянства качества сварки, особенно в сложных или крупносерийных приложениях. Высококачественные системы движения также позволяют выполнять сложные схемы сварки и обрабатывать большие или неудобные по форме заготовки.

Система управления является мозгом лазерной сварочной машины, управляя различными параметрами, такими как мощность лазера, фокусировка луча, скорость сварки и перемещение лазера или заготовки. Современные лазерные сварочные системы часто оснащены передовым программным обеспечением управления, которое позволяет операторам программировать определенные шаблоны сварки, регулировать настройки в режиме реального времени и контролировать процесс сварки для обеспечения качества. Система управления может также включать контуры обратной связи, которые регулируют параметры на основе состояния материала или других переменных, обеспечивая постоянное качество сварки в различных приложениях.

Лазерная сварка генерирует значительное количество тепла, особенно при работе с мощными лазерами. Для предотвращения перегрева и обеспечения стабильной работы используется система охлаждения, которая рассеивает избыточное тепло как от лазерного источника, так и от оптики. Системы охлаждения могут быть с воздушным или водяным охлаждением, в зависимости от требований системы. Для мощных промышленных лазерных сварочных аппаратов часто предпочтительны системы с водяным охлаждением из-за их более высокой эффективности в поддержании оптимальных рабочих температур. Правильное охлаждение не только увеличивает срок службы оборудования, но и предотвращает тепловые деформации в процессе сварки.

Безопасность является главным приоритетом при лазерной сварке, поскольку лазерный луч высокой интенсивности может нанести оператору серьезную травму, если его не контролировать должным образом. Лазерные сварочные аппараты оснащены различными системами безопасности для защиты операторов и обеспечения безопасной рабочей среды. К общим функциям безопасности относятся защитные кожухи вокруг зоны сварки, системы блокировки, которые предотвращают срабатывание лазера, если кожух открыт, и кнопки аварийной остановки. Кроме того, требуются специальные защитные очки для защиты глаз оператора от вредного лазерного излучения. Системы вентиляции могут помочь удалить вредные пары или частицы, образующиеся в процессе сварки.

Каждый из этих компонентов играет неотъемлемую роль в обеспечении эффективности, точности и безопасности лазерной сварки. В сочетании они создают мощную систему, способную производить высококачественные сварные швы в различных промышленных приложениях. Передовые сварочные аппараты AccTek Laser бесшовно интегрируют все эти компоненты, предоставляя надежные и эффективные решения для современных производственных нужд.

Использование газа при лазерной сварке играет решающую роль в улучшении качества сварки, защите зоны сварки и улучшении всего процесса. Газы часто вводятся в процессе сварки для защиты расплавленного материала от атмосферного загрязнения, стабилизации лазерного луча и улучшения проникновения и отделки поверхности. Различные типы газов используются в зависимости от свариваемого материала и желаемых характеристик сварки. Ниже приведены основные функции и распространенные типы газов, используемых при лазерной сварке:

Выбор газа при лазерной сварке является критическим фактором, который влияет на общую производительность и результат процесса сварки. Выбирая правильный газ и оптимизируя его поток, производители могут добиться лучшего качества сварки, повышения эффективности и уменьшения дефектов.

Лазерная сварка широко используется для точного и эффективного соединения различных металлов. Этот процесс идеально подходит для многих металлов, но каждый тип материала по-разному реагирует на энергию лазера, требуя особых настроек и соображений для достижения оптимальных результатов. Ниже приведены некоторые из наиболее распространенных металлов, используемых в лазерной сварке, и их характеристики:

Нержавеющая сталь является одним из наиболее часто свариваемых металлов с использованием лазерной технологии. Она обладает превосходной свариваемостью благодаря своей относительно низкой теплопроводности и хорошему поглощению лазерной энергии. Нержавеющая сталь широко используется в таких отраслях, как автомобилестроение, производство медицинских приборов и пищевая промышленность, благодаря своей коррозионной стойкости и прочности. Лазерная сварка нержавеющей стали обеспечивает чистые, точные сварные швы с минимальными искажениями, что делает ее идеальной для применений, где внешний вид и долговечность имеют решающее значение.

Алюминий сложнее сваривать с помощью лазерной технологии из-за его высокой отражательной способности и теплопроводности. Эти свойства могут привести к трудностям в поглощении энергии и управлении теплом в процессе сварки. Однако при соответствующих настройках лазера, таких как более высокие уровни мощности и использование специализированных длин волн или методов, таких как импульсная лазерная сварка, алюминий можно успешно сваривать. Лазерная сварка обычно используется для алюминия в аэрокосмической и автомобильной промышленности, где легкие материалы имеют важное значение для повышения топливной экономичности.

Титан — еще один металл, который хорошо подходит для лазерной сварки. Известный своей высокой прочностью, коррозионной стойкостью и легкостью, титан используется в аэрокосмической промышленности, производстве медицинских приборов и химической промышленности. Лазерная сварка обеспечивает превосходный контроль над подводом тепла при работе с титаном, что помогает предотвратить загрязнение и окисление. Кроме того, точность лазерной сварки гарантирует, что титановые сварные швы будут прочными и бездефектными, что делает его предпочтительным методом для высоконапряженных применений.

Углеродистая сталь обычно сваривается лазерами, особенно в автомобильной и строительной промышленности. Она обладает хорошими поглощающими свойствами и хорошо реагирует на лазерную сварку, особенно при работе с тонкими листами. Относительно низкая теплопроводность углеродистой стали означает, что тепло больше концентрируется в сварном соединении, что обеспечивает глубокое проникновение с минимальными искажениями. Лазерная сварка также снижает риск возникновения дефектов, таких как трещины, что делает ее идеальной для крупносерийного производства.

Медь является сложным металлом для лазерной сварки из-за ее высокой отражательной способности и теплопроводности, что затрудняет достижение достаточного поглощения энергии. Однако недавние достижения в лазерной технологии, такие как использование зеленых или синих лазеров, улучшили способность эффективной сварки меди. Лазерная сварка используется для меди в таких отраслях, как электроника и электротехника, где такие компоненты, как разъемы и проводка, требуют точных и чистых сварных швов.

Никелевые сплавы широко используются в высокопроизводительных приложениях, включая аэрокосмическую промышленность, химическую обработку и производство электроэнергии. Эти металлы демонстрируют отличную термостойкость и коррозионную стойкость, что делает их идеальными для экстремальных условий. Лазерная сварка хорошо подходит для соединения никелевых сплавов, поскольку она обеспечивает высокую точность, минимальные зоны термического влияния и прочные сварные швы. Процесс гарантирует сохранение механических свойств никелевого сплава, что имеет решающее значение для приложений, требующих длительной прочности.

Латунь, сплав меди и цинка, — еще один материал, который можно сваривать лазером, хотя из-за своей отражательной способности он создает схожие проблемы с медью. Латунь часто используется в производстве декоративных предметов, музыкальных инструментов и компонентов для сантехнической промышленности. Лазерная сварка выгодна для латуни, поскольку позволяет выполнять сложные сварные швы и обеспечивает чистую отделку. Однако необходим тщательный контроль настроек лазера, чтобы предотвратить пористость или дефекты во время сварки.

В таких специализированных отраслях, как аэрокосмическая, оборонная и медицинская, экзотические металлы и сплавы, такие как Inconel, Hastelloy и кобальт-хромовые сплавы, часто используются из-за их уникальных свойств. Лазерная сварка идеально подходит для этих материалов, поскольку она обеспечивает точный контроль над подачей тепла, снижая риск термического повреждения или деформации. Лазерная сварка обеспечивает прочные, бездефектные соединения, что имеет решающее значение для сложных применений, где используются эти экзотические металлы.

Лазерная сварка универсальна и может применяться к широкому спектру металлов, от обычных промышленных материалов, таких как нержавеющая сталь и алюминий, до более специализированных металлов, таких как титановые и никелевые сплавы. Тщательно выбирая соответствующие настройки и методы лазера для каждого типа металла, производители могут добиться высококачественных сварных швов, которые соответствуют строгим требованиям различных отраслей промышленности.

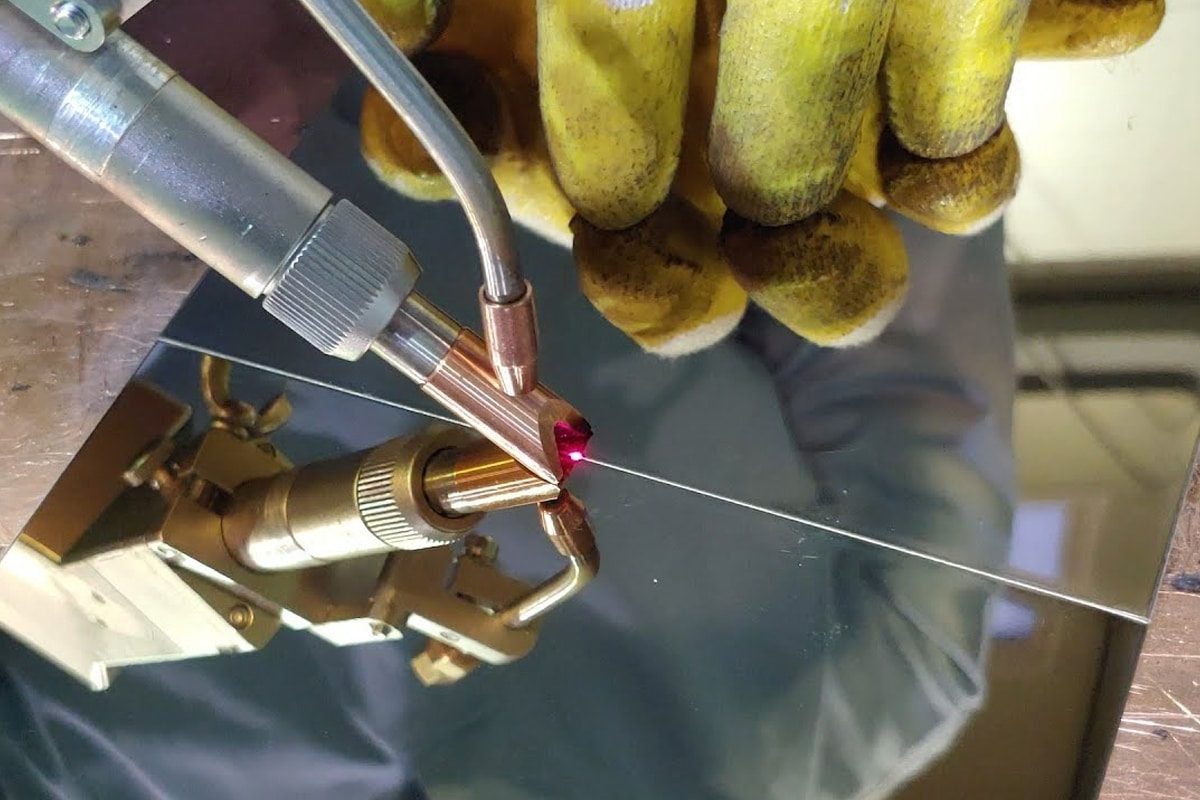

Лазерная сварка может выполняться с использованием сварочной проволоки или без нее, в зависимости от конкретного применения и требований к свариваемому соединению. Выбор сварочной проволоки зависит от таких факторов, как тип материала, конструкция соединения и желаемая прочность сварного шва.

Во многих случаях лазерной сварки, особенно при сварке тонких материалов или компонентов с плотной посадкой, присадочная проволока не нужна. Это известно как автогенная сварка, где лазер расплавляет две поверхности материала, позволяя им сплавляться без необходимости в дополнительном материале. Автогенная лазерная сварка отличается высокой точностью и часто используется в таких отраслях, как электроника, аэрокосмическая промышленность и автомобилестроение, где критически важны жесткие допуски и минимальные искажения. Этот метод также быстрее и экономичнее, поскольку устраняет необходимость в присадочном материале.

В некоторых случаях, особенно при сварке более толстых материалов или когда соединение имеет зазор, требуется использование присадочной проволоки. Присадочная проволока добавляется в сварочную ванну во время процесса лазерной сварки для заполнения зазоров, повышения прочности сварного шва или компенсации потери материала. Она также используется при соединении разнородных материалов или когда требуется дополнительное армирование сварного соединения. Использование сварочной проволоки может повысить качество сварки, обеспечивая более прочное соединение и снижая риск дефектов.

Лазерная сварка не всегда требует сварочной проволоки, но ее можно использовать при необходимости улучшения качества сварки, заполнения зазоров или придания дополнительной прочности. Решение об использовании присадочной проволоки зависит от конкретных требований сварочного проекта.

Лазерная сварка стала важным процессом в различных отраслях промышленности благодаря своей точности, скорости и способности производить прочные, чистые сварные швы. Ее универсальность позволяет применять ее к широкому спектру материалов и компонентов, что делает ее бесценной в секторах, где точность и эффективность имеют первостепенное значение. Ниже приведены некоторые из ключевых отраслей, где лазерная сварка играет решающую роль.

Автомобильная промышленность является одним из крупнейших потребителей технологии лазерной сварки. Лазерная сварка широко используется при сборке кузовов, рам и компонентов транспортных средств благодаря своей способности создавать высокопрочные сварные швы с минимальными искажениями. Точность и скорость лазерной сварки особенно полезны при производстве легких конструкций, которые необходимы для повышения топливной экономичности современных транспортных средств. Лазерная сварка также широко используется при производстве таких компонентов, как коробки передач, выхлопные системы и топливные инжекторы, обеспечивая надежную работу и долговечность.

В аэрокосмической промышленности точность и безопасность имеют решающее значение, что делает лазерную сварку идеальным решением для производства сложных компонентов. Лазерная сварка используется для соединения таких материалов, как титан, алюминий и высокопрочные сплавы, которые обычно используются в авиастроении. Возможность создания чистых, высококачественных сварных швов без деформации материала особенно важна при производстве компонентов фюзеляжа, деталей двигателей и лопаток турбин. Лазерная сварка имеет минимальную зону термического влияния, что обеспечивает сохранение структурной целостности материала, что имеет решающее значение для поддержания стандартов безопасности для аэрокосмических применений.

Электронная промышленность использует лазерную сварку для сборки небольших, деликатных компонентов, требующих высокой точности. Лазерная микросварка используется для соединения крошечных деталей, таких как разъемы, датчики и печатные платы. Бесконтактный характер лазерной сварки особенно выгоден в производстве электроники, поскольку он предотвращает повреждение чувствительных компонентов, которое могло бы произойти при традиционных методах сварки. Кроме того, лазерная сварка позволяет производителям работать с очень тонкими материалами, такими как металлические корпуса смартфонов, ноутбуков и другой бытовой электроники, не ставя под угрозу дизайн или функциональность продукта.

Лазерная сварка также широко используется в индустрии медицинских приборов, где потребность в чистых, стерильных и точных процессах сварки имеет первостепенное значение. Медицинские приборы, такие как кардиостимуляторы, хирургические инструменты и имплантаты, требуют высококачественных сварных швов для обеспечения их надежности и безопасности. Неинвазивная и точная природа лазерной сварки позволяет соединять небольшие сложные детали без внесения загрязнений или нарушения целостности материала. Кроме того, лазерная сварка часто используется для медицинских материалов, таких как нержавеющая сталь и титан, гарантируя, что приборы соответствуют строгим стандартам гигиены и производительности.

В энергетическом секторе лазерная сварка используется при производстве компонентов для генерации электроэнергии, добычи нефти и газа и технологий возобновляемой энергии. Высокоточная сварка необходима для создания прочных, долговечных сварных швов в таком оборудовании, как турбины, трубопроводы и теплообменники, где производительность и долговечность имеют решающее значение. В секторе возобновляемой энергии лазерная сварка используется при сборке солнечных панелей и ветряных турбин, где легкие, устойчивые к коррозии материалы должны быть эффективно соединены. Способность лазерной сварки работать с высокопрочными материалами гарантирует, что эти энергетические системы смогут выдерживать суровые условия окружающей среды, сохраняя производительность.

Универсальность и точность лазерной сварки делают ее незаменимым инструментом в этих отраслях. Поскольку технологии продолжают развиваться, лазерная сварка останется ключевым решением для производителей, стремящихся повысить качество, эффективность и надежность своей продукции. Передовые системы лазерной сварки AccTek Laser разработаны для удовлетворения разнообразных потребностей этих отраслей, гарантируя первоклассные результаты и производительность в широком спектре применений.

Лазерная сварка — высокоэффективный процесс, но несколько ключевых факторов определяют его общую производительность и эффективность. Оптимизация этих факторов имеет решающее значение для достижения высококачественных сварных швов и максимизации эффективности производства. Ниже приведены основные факторы, влияющие на эффективность лазерной сварки:

Мощность лазера является одним из важнейших факторов, влияющих на эффективность процесса сварки. Более высокая мощность лазера обеспечивает более глубокое проникновение и более высокую скорость сварки, что делает его пригодным для более толстых материалов и высокопрочных сварных швов. Однако чрезмерная мощность может привести к перегреву, вызывая такие дефекты, как разбрызгивание или чрезмерное плавление. Для оптимальной эффективности мощность лазера должна быть тщательно подобрана в соответствии с типом материала, толщиной и желаемой глубиной сварки. Балансировка уровней мощности обеспечивает прочные сварные швы без ущерба для целостности материала или ненужного потребления энергии.

Скорость, с которой лазер перемещается по материалу, существенно влияет на эффективность сварки. Более высокие скорости сварки снижают подвод тепла, что помогает минимизировать деформацию и термическое повреждение, особенно в термочувствительных материалах. Однако, если скорость сварки слишком высокая, материал может не успеть поглотить достаточно энергии, что приведет к неполным или слабым сварным швам. С другой стороны, более низкие скорости могут привести к чрезмерному накоплению тепла и деформации материала. Нахождение правильного баланса между скоростью и мощностью имеет решающее значение для достижения высококачественного сварного шва при сохранении эффективности.

Размер фокусного пятна относится к диаметру лазерного луча, когда он контактирует с материалом. Меньшее фокусное пятно концентрирует больше энергии на определенной области, что приводит к более глубокому проникновению и более точной сварке. Однако большее фокусное пятно распределяет энергию по более широкой области, уменьшая проникновение, но позволяя в некоторых случаях получать более гладкую поверхность. Регулировка размера фокусного пятна в зависимости от материала и области применения может повысить точность и эффективность процесса сварки. Тонкая настройка размера пятна особенно важна для микросварочных приложений, где точность является ключевым фактором.

Различные материалы реагируют на лазерную сварку по-разному. Такие металлы, как нержавеющая сталь, титан и алюминий, обычно свариваются с помощью лазеров, но для каждого материала требуются особые настройки мощности, скорости и размера фокусного пятна для достижения оптимальных результатов. Кроме того, толщина материала играет важную роль в определении эффективности сварки. Более толстые материалы требуют большей мощности и более медленной скорости сварки для полного проплавления, в то время как более тонкие материалы выигрывают от более низких настроек мощности и более высокой скорости, чтобы избежать прожогов или искажений. Понимание свойств материала обеспечивает эффективную и качественную сварку.

Качество луча относится к тому, насколько хорошо сфокусирован и когерентен лазерный луч, и оно напрямую влияет на эффективность процесса сварки. Высококачественный луч обеспечивает более концентрированный выход энергии, что приводит к более глубокому проникновению и более высокой точности. С другой стороны, плохое качество луча может привести к неравномерным сварным швам, более низкой эффективности передачи энергии и ухудшению качества сварки. Обеспечение того, чтобы ваша лазерная система поддерживала оптимальное качество луча, может помочь добиться стабильных сварных швов, особенно в высокоточных приложениях.

Тщательно контролируя эти факторы, производители могут значительно повысить эффективность своих процессов лазерной сварки. Достижение правильного баланса между мощностью лазера, скоростью сварки, размером фокусного пятна, свойствами материала и качеством луча приводит к прочным, надежным сварным швам с минимальным количеством дефектов. Передовые сварочные системы AccTek Laser разработаны для обеспечения гибкости и точности, необходимых для оптимизации этих факторов, гарантируя высокопроизводительные результаты в широком диапазоне промышленных применений.

При внедрении технологии лазерной сварки важно учитывать несколько факторов, чтобы обеспечить оптимальную производительность и высококачественные результаты. Каждое соображение влияет на эффективность, стоимость и общий успех процесса сварки. Ниже приведены ключевые факторы для оценки:

Тип свариваемого материала играет решающую роль в определении параметров процесса лазерной сварки. Такие металлы, как нержавеющая сталь, алюминий, титан и никелевые сплавы, обычно свариваются с помощью лазеров, но каждый материал требует определенных настроек. Например, отражающие металлы, такие как медь и алюминий, могут потребовать более высокой мощности лазера или специализированных лазеров для достижения надлежащего поглощения энергии. Кроме того, некоторые материалы могут потребовать определенных длин волн лазера для обеспечения однородности сварных швов. Понимание свойств материала, включая его отражательную способность, теплопроводность и температуру плавления, может помочь выбрать правильные настройки лазера.

Конструкция свариваемого соединения существенно влияет на процесс лазерной сварки. Правильное выравнивание и подготовка соединения обеспечивают эффективное поглощение энергии и прочные сварные швы. Лазерная сварка наиболее эффективна при использовании на соединениях с минимальным зазором между деталями, поскольку это бесконтактный процесс, требующий точной фокусировки. Обычные конструкции соединений для лазерной сварки включают стыковые соединения, нахлесточные соединения и угловые соединения. Тщательное рассмотрение конфигурации соединения обеспечивает оптимальную передачу энергии и минимизирует риск таких дефектов, как пористость или неполное сплавление. Конструкция соединения также должна учитывать доступность, гарантируя, что лазерный луч может достигать всех областей соединения.

Мощность лазера является критическим фактором в определении глубины и прочности сварного шва. Лазеры с большей мощностью обеспечивают более глубокое проникновение и подходят для сварки более толстых материалов, в то время как настройки с меньшей мощностью лучше всего подходят для более тонких или деликатных материалов. Важно выбрать подходящий уровень мощности в зависимости от толщины материала и типа требуемого сварного шва. Недостаточная мощность может привести к слабым или неполным сварным швам, в то время как чрезмерная мощность может вызвать деформацию или повреждение материала. Нахождение правильного баланса обеспечивает стабильные результаты и максимизирует эффективность процесса сварки.

Хотя лазерная сварка предлагает многочисленные преимущества с точки зрения точности и скорости, она часто требует более высоких первоначальных инвестиций по сравнению с традиционными методами сварки. Стоимость системы лазерной сварки зависит от таких факторов, как тип лазера, выходная мощность и потребность в дополнительных функциях, таких как автоматизация или специализированная оптика. Однако долгосрочные преимущества, такие как повышенная скорость производства, сокращение отходов материала и снижение затрат на рабочую силу, часто компенсируют более высокие первоначальные расходы. Кроме того, снижение потребности в послесварочной обработке и возможность автоматизации процесса делают лазерную сварку экономически эффективным решением для крупносерийного производства.

Тщательно продумав тип материала, конструкцию соединения, требования к мощности и стоимость, производители могут оптимизировать свой процесс лазерной сварки для эффективного достижения высококачественных результатов. Передовые системы AccTek Laser разработаны для обеспечения гибкости и точности, позволяя пользователям адаптировать свои сварочные операции к конкретным потребностям своих проектов, сохраняя при этом управляемость затратами.

Хотя лазерная сварка известна своей точностью и высоким качеством, как и любой сварочный процесс, она не застрахована от потенциальных дефектов. Эти дефекты могут возникнуть из-за неправильных параметров, неподходящих материалов или факторов окружающей среды. Понимание распространенных дефектов помогает производителям оптимизировать свои процессы и избегать проблем с качеством. Вот некоторые из наиболее распространенных дефектов, связанных с лазерной сваркой:

Пористость возникает, когда пузырьки газа попадают в сварной шов при его затвердевании. Этот дефект ослабляет сварное соединение и может привести к отказу под напряжением. При лазерной сварке пористость часто возникает из-за загрязнения поверхности материала, неправильного потока защитного газа или чрезмерного подвода тепла. Чтобы предотвратить пористость, важно убедиться, что материал чистый, используются правильные защитные газы и оптимизированы настройки лазера.

Трещины могут образовываться в сварном шве во время или после процесса лазерной сварки, особенно в условиях высоких напряжений. Трещины обычно возникают из-за быстрого охлаждения, высоких внутренних напряжений или несовместимости свариваемых материалов. В некоторых случаях материалы, склонные к закалке или хрупкости, такие как некоторые алюминиевые или стальные сплавы, более подвержены растрескиванию. Предварительный нагрев материалов, использование надлежащей конструкции соединения и регулировка параметров лазера могут помочь смягчить этот дефект.

Подрез возникает, когда из стыка расплавляется избыточный материал, что приводит к образованию канавки вдоль сварного края. Этот дефект снижает прочность сварного шва и может повлиять на общую структурную целостность компонента. Подрез часто вызывается высокой мощностью лазера или неправильной скоростью сварки. Контроль выходной мощности и оптимизация скорости сварки могут снизить риск подреза.

Неполное сплавление происходит, когда лазер не может полностью расплавить материалы в месте соединения, что приводит к слабой связи между деталями. Этот дефект обычно вызван недостаточной мощностью лазера, неправильным выравниванием лазерного луча или высокой скоростью сварки. Неполное сплавление может быть особенно проблематичным в приложениях, требующих высокопрочных сварных швов. Чтобы избежать этой проблемы, важно тщательно выровнять лазерный луч и обеспечить применение адекватной мощности и скорости сварки.

Брызги — это небольшие капли расплавленного материала, которые выбрасываются из сварочной ванны во время сварки. Этот материал может прилипать к поверхности заготовки, создавая дефекты, которые могут потребовать очистки или отделки после сварки. Брызги обычно возникают из-за чрезмерного подвода тепла, высокой скорости сварки или недостаточного количества защитного газа. Чтобы свести к минимуму разбрызгивание, важно точно настроить параметры лазера и обеспечить надлежащий поток газа.

При лазерной сварке нестабильность замочной скважины может возникнуть, когда лазер создает нестабильную полость в расплавленном материале, вызывая колебания в сварочной ванне. Эта нестабильность может привести к неровным сварным швам, пористости или другим дефектам. Нестабильность замочной скважины часто вызывается высокой мощностью лазера или неправильной фокусировкой лазерного луча. Обеспечение стабильной замочной скважины требует оптимизации параметров лазера, таких как мощность, фокусировка и скорость.

Прожог происходит, когда лазер полностью проникает сквозь материал, создавая отверстие или утончая материал сверх допустимых пределов. Этот дефект обычно является результатом чрезмерной мощности лазера, низкой скорости сварки или использования лазера, который слишком интенсивен для толщины материала. Уменьшение мощности или увеличение скорости сварки может предотвратить прожог, особенно в тонких материалах.

Понимая и устраняя эти дефекты, производители могут точно настроить свои процессы лазерной сварки для получения стабильных высококачественных результатов. Передовые системы лазерной сварки AccTek Laser разработаны с точными функциями управления, которые помогают снизить возникновение этих дефектов, обеспечивая прочные и надежные сварные швы для различных материалов и применений.

Безопасность имеет первостепенное значение при работе с лазерными сварочными системами, поскольку лазерный луч высокой энергии может представлять значительную опасность для операторов, если не принять надлежащие меры предосторожности. В лазерную сварку интегрировано несколько мер безопасности для защиты рабочих и поддержания безопасного рабочего пространства. Ниже приведены основные компоненты, обеспечивающие безопасность во время лазерной сварки:

Лазерные кожухи предназначены для сдерживания лазерного луча и предотвращения случайного воздействия на операторов или посторонних лиц. Эти кожухи создают контролируемую среду вокруг зоны сварки, гарантируя, что лазерный луч останется в пределах обозначенного рабочего пространства. Стены кожуха обычно изготавливаются из материалов, которые могут поглощать или отражать энергию лазера, не давая ей выходить. Некоторые системы также используют автоматические двери или ставни, которые закрываются, когда лазер работает, гарантируя, что процесс сварки остается полностью локализованным. Кожухи особенно важны для высокомощных систем лазерной сварки, где даже кратковременное воздействие лазерного луча может нанести серьезный вред.

Несмотря на наличие кожухов, операторам часто требуется носить защитные очки, предназначенные для лазерной сварки. Лазерная сварка испускает мощные лучи света, которые могут серьезно повредить глаза, даже при непрямом воздействии. Защитные очки предназначены для блокировки или фильтрации вредных длин волн света в зависимости от типа используемого лазера. Очки классифицируются по их оптической плотности, которая измеряет, насколько эффективно они блокируют лазерное излучение. Ношение правильных защитных очков имеет важное значение для предотвращения травм глаз и является стандартным требованием безопасности при всех операциях лазерной сварки.

Лазерная сварка может производить пары, дым и другие загрязняющие вещества, которые могут быть опасны для здоровья рабочих. Процесс сварки металлов может испарять материал, выбрасывая потенциально опасные частицы в воздух. Чтобы снизить эти риски, должны быть установлены надлежащие системы вентиляции для удаления паров и частиц из рабочей зоны. Некоторые системы включают встроенные вытяжные системы или дымососы, которые захватывают и фильтруют воздух, обеспечивая безопасную среду для дыхания для операторов. Обеспечение надлежащей вентиляции не только защищает рабочих, но и предотвращает загрязнение рабочего пространства и чувствительного оборудования.

Системы лазерной сварки оснащены блокировками и механизмами аварийной остановки для повышения безопасности. Блокировки предназначены для автоматического отключения лазера в случае нарушения какой-либо функции безопасности, например, если корпус открывается во время работы. Это предотвращает случайное воздействие лазерного луча и гарантирует безопасность системы в непредвиденных ситуациях. Кнопки аварийной остановки позволяют операторам быстро останавливать процесс лазерной сварки в случае возникновения чрезвычайной ситуации. Эти остановки расположены в пределах легкой досягаемости и немедленно отключают лазер и любое связанное с ним оборудование, защищая операторов от потенциальных опасностей.

Эти системы безопасности гарантируют, что операции лазерной сварки проводятся в контролируемой и безопасной среде, что снижает риск несчастных случаев или травм.

Лазерная сварка — это высокоэффективный и точный метод соединения материалов, в частности металлов, с помощью сфокусированного лазерного луча для создания прочного, чистого сварного шва. Он широко используется в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, электроника, медицинское оборудование и энергетика, благодаря своей скорости, точности и способности создавать минимальные зоны термического воздействия. Лазерная сварка предлагает многочисленные преимущества, включая превосходный контроль, уменьшенную деформацию материала и высокую скорость сварки. Однако она также сопряжена с такими проблемами, как высокие первоначальные инвестиции, ограничения по материалу и необходимость точного выравнивания. В зависимости от области применения лазерная сварка может выполняться с присадочной проволокой или без нее, а для защиты области сварки используются обычные газы. Несмотря на потенциальные дефекты, такие как пористость и трещины, оптимизация параметров сварки может смягчить эти проблемы.

В AccTek Laser мы специализируемся на предоставлении высококачественных лазерных решений для различных отраслей промышленности. Независимо от того, нужна ли вам лазерная сварка, резка, очистка или маркировка, наши передовые лазерные системы разработаны для удовлетворения потребностей вашего бизнеса с точностью и эффективностью. Наши лазерные сварочные аппараты обеспечивают превосходную производительность в широком диапазоне материалов, от тонких металлов до толстых промышленных компонентов. Благодаря настраиваемым опциям, включая автоматизированные системы и совместимость с различными материалами и газами, мы гарантируем, что ваши особые производственные требования будут выполнены.

AccTek Laser стремится предоставлять всестороннюю поддержку, от первоначальной консультации до послепродажного обслуживания. Наша команда экспертов готова помочь вам выбрать правильную систему лазерной сварки для вашего применения, помогая вам максимизировать производительность и качество. Свяжитесь с AccTek Laser сегодня, чтобы узнать больше о том, как наши лазерные решения могут улучшить ваши производственные возможности и продвинуть ваш бизнес вперед.