Влияние выбора вспомогательного газа на процесс лазерной резки

В современном промышленном производстве технология лазерной резки благодаря своей высокой точности, гибкости и эффективности стала незаменимым инструментом в различных отраслях, включая металлообработку, автомобилестроение, электронику и авиацию. По сравнению с традиционной механической резкой, лазерная резка не только обеспечивает высокоточную обработку сложных узоров, но и обеспечивает стабильное качество резки как тонких, так и толстых листов, значительно повышая эффективность производства и эффективность использования материала. С развитием промышленной автоматизации высокопроизводительные станки для лазерной резки стали необходимым инструментом для повышения конкурентоспособности компаний.

Помимо основных параметров, таких как мощность лазера, скорость резки, фокусное расстояние и диаметр пятна, выбор вспомогательного газа также играет решающую роль в результатах резки. Вспомогательный газ не только удаляет расплавленный материал и стружку, предотвращая образование шлака и засорение кромки реза, но и влияет на степень окисления поверхности материала и качество реза посредством химических реакций или инертной защиты. Например, использование кислорода при резке углеродистой стали может увеличить скорость резки, а азот при резке нержавеющей стали или алюминия – предотвратить окисление и обеспечить более гладкие кромки реза.

Правильный выбор газа не только повышает эффективность резки, но и значительно сокращает время последующей обработки и удаления заусенцев, тем самым снижая производственные затраты и повышая общее качество обработки. Гибкая регулировка расхода и давления газа в зависимости от типа материала, толщины и требований к точности резки позволяет дополнительно оптимизировать производительность резки, гарантируя соответствие каждого этапа обработки заявленным стандартам. Таким образом, рациональная конфигурация вспомогательного газа является ключевым фактором, который нельзя игнорировать в процессе лазерной резки и который напрямую влияет на эффективность производства и качество продукции компании.

Оглавление

Основы лазерной резки

Лазерная резка — это высокоточная и высокоэффективная технология бесконтактной обработки, широко применяемая в таких отраслях, как металлообработка, электроника, автомобилестроение и авиация. Помимо мощности лазера и скорости резки, ключевую роль в качестве, эффективности и чистоте резки играет выбор и управление вспомогательным газом.

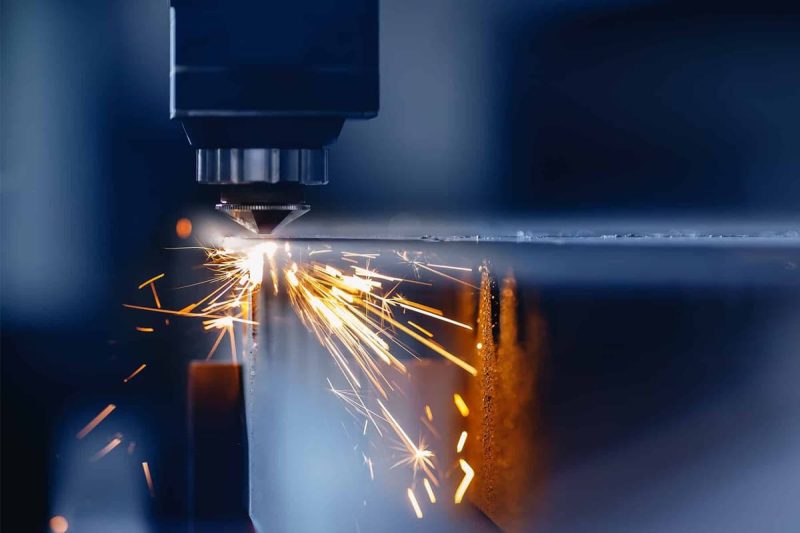

Принцип процесса лазерной резки

Лазерная резка подразумевает воздействие высокоэнергетического лазерного луча на поверхность материала, что приводит к его плавлению, испарению или испарению за чрезвычайно короткое время. Затем вспомогательный газ (например, кислород, азот или воздух) выдувает расплав, создавая точный разрез.

- Бесконтактная обработка: не требуется механического контакта, что снижает напряжение и деформацию материала.

- Высокая точность: малый диаметр лазерного луча позволяет обрабатывать сложные узоры.

- Высокая эффективность: высокая скорость обработки позволяет резать как тонкие, так и толстые листы.

Распространенные типы лазерных генераторов

Разным типам лазерных генераторов соответствуют различные материалы и требования к обработке:

- Генераторы CO2-лазера: подходят для таких материалов, как дерево, акрил, режут широкий диапазон толщин и относительно экономичны.

- Генераторы волоконного лазера: подходят для нержавеющая сталь, алюминиевые сплавыи высокоотражающие металлы, обеспечивающие высокую точность резки и низкое потребление энергии.

- Кристаллические лазерные генераторы (например, Nd:YAG): Используются для высокоточной или микрообработки, подходят для резки тонких пластин и электронных компонентов.

Компоненты системы лазерной резки

Полная система лазерной резки обычно включает в себя:

- Лазерный источник: обеспечивает создание высокоэнергетического луча, являющегося основной движущей силой резки.

- Оптическая система передачи: точно передает лазерный луч на режущую головку, обеспечивая стабильную фокусировку.

- Режущая головка: фокусирует лазерный луч и управляет струей газа, напрямую влияя на качество резки.

- Система управления: регулирует мощность, скорость резки и частоту импульсов для достижения высокоточной обработки.

- Система вспомогательного газа: обеспечивает поток газа, давление и чистоту для оптимизации эффективности резки и качества поверхности реза.

Ключевые параметры, влияющие на производительность резки

Производительность резки зависит не только от мощности лазера, но и от следующих факторов:

- Мощность лазера: более высокая мощность увеличивает толщину и скорость резки, но чрезмерная мощность может привести к расширению зоны термического влияния.

- Скорость резки: Соответствие скорости и мощности определяет качество реза. Чрезмерная скорость может привести к неровному или грубому пропилу. Фокусное расстояние и диаметр пятна: Более короткое фокусное расстояние и меньший размер пятна повышают точность, но слишком малое фокусное расстояние может увеличить риск подгорания.

- Частота импульсов: влияет на непрерывность реза и качество поверхности и особенно важна для резки тонких пластин или прецизионной резки.

- Давление и поток вспомогательного газа: недостаточное давление может привести к накоплению расплава, а чрезмерный поток может отклонить материал, что скажется на качестве резки.

Освоение основ лазерной резки помогает понять принципы резки, выбрать подходящий лазерный генератор и оптимизировать параметры. Правильная настройка вспомогательного газа критически важна для повышения эффективности резки, обеспечения её качества и минимизации постобработки. При проектировании процесса лазерной резки комплексный учёт свойств материала, параметров лазера и типа газа может максимально повысить производительность лазерного резака и обеспечить стабильное и эффективное решение для промышленного производства.

Роль вспомогательного газа при лазерной резке

В процессе лазерной резки вспомогательный газ — это не просто инструмент для «выдувания расплавленного материала». Он играет решающую роль в качестве, эффективности и чистоте поверхности реза. К распространенным вспомогательным газам относятся кислород, азот и воздух. Выбор газа напрямую влияет на скорость резки, зону термического влияния, качество кромки реза и последующую обработку.

Повышение скорости и эффективности резки

Вспомогательный газ ускоряет выброс расплавленного материала, делая процесс резки более плавным:

- Кислородная резка: этот метод использует реакцию окисления для быстрого сжигания материала, что увеличивает скорость резки и делает его особенно подходящим для углеродистой стали и толстолистового металла.

- Резка азотом: несмотря на отсутствие химической реакции, азот защищает разрезаемую поверхность от окисления с помощью струи высокого давления, поддерживая стабильную скорость резки, хотя и несколько ниже, чем при кислородной резке.

- Воздушная резка: этот метод менее затратен, но из-за содержания газовой смеси скорость и эффективность резки относительно умеренны, что делает его подходящим для тонких пластин или некритичных материалов.

Улучшение качества поверхности реза

Вспомогательный газ напрямую влияет на плоскостность и чистоту реза:

- Резка нержавеющей стали и алюминия азотом обеспечивает гладкий срез без окислов, уменьшая образование заусенцев.

- Кислородная резка углеродистой стали: хотя этот метод и более быстрый, он может привести к образованию слегка окисленной кромки, требующей последующей обработки.

- Расход и давление газа: слишком низкие расход и давление могут привести к задержке расплава и грубому срезу; слишком высокая скорость потока может вызвать отклонение материала или конический пропил.

Уменьшает зону термического влияния и деформацию материала

Вспомогательные газы обеспечивают охлаждение в процессе резки, помогая контролировать площадь материала, подвергающегося воздействию тепла:

- Инертные газы (азот, аргон): эффективно уменьшают зону термического влияния и минимизируют деформацию материала, что делает их особенно подходящими для высокоточной или тонкой обработки пластин.

- Кислород: хотя он и увеличивает скорость резки, тепло, выделяемое в результате химической реакции, может увеличить локальную зону термического влияния, что требует оптимизации мощности и скорости лазера на основе параметров резки.

Сокращает постобработку и механическую обработку

Выбор правильного вспомогательного газа может снизить сложность постобработки и повысить производительность:

- Гладкие срезы уменьшают необходимость удаления заусенцев, экономя трудозатраты и время обработки.

- Азот или воздух высокой чистоты предотвращают окисление и накопление мусора вдоль кромки реза, повышая стабильное качество реза.

Важность чистоты и стабильности газа

Высокая чистота газа и стабильный его поток имеют решающее значение для достижения высококачественной резки.

- Примеси газа могут привести к образованию черного оксидного слоя или заусенцев на поверхности реза.

- Стабильное давление и поток газа обеспечивают непрерывность резки, предотвращая обратный поток расплава и неровные пропилы.

Вспомогательный газ играет множество ролей в процессе лазерной резки, включая увеличение скорости резки, улучшение качества поверхности реза, уменьшение зон термического влияния и минимизацию необходимости последующей обработки. Различные газы (кислород, азот и воздух) обладают своими преимуществами и диапазонами применения. Правильный выбор и оптимизация расхода, давления и чистоты газа в зависимости от типа материала, толщины и требований к резке может значительно повысить эффективность и качество лазерной резки, обеспечивая эффективное и стабильное решение для промышленного производства.

Факторы, влияющие на выбор газа

В процессе лазерной резки выбор вспомогательного газа имеет решающее значение для качества резки. Различные материалы, толщина и требования к резке определяют наиболее подходящий газ, что, в свою очередь, влияет на скорость резки, качество поверхности реза, зону термического влияния (ЗТВ) и эффективность последующей обработки. При выборе газа необходимо учитывать следующие факторы.

Характеристики материала

Разные материалы по-разному реагируют на выделяющиеся газы.

- Углеродистая сталь: При резке углеродистой стали кислородная резка может быстро вытеснять расплавленный материал посредством окисления, увеличивая скорость резки, но может привести к образованию небольшого оксидного слоя на кромке реза.

- Нержавеющая сталь: Поскольку нержавеющая сталь подвержена окислению, для резки лучше подходят инертные газы, такие как азот или аргон, которые обеспечивают плавный рез без окисления.

- Алюминий и алюминиевые сплавы: благодаря высокой отражательной способности и теплопроводности использование азота может снизить окисление и подгорание, сохраняя при этом точность реза.

- Для неметаллических материалов, таких как акрил, дерево или пластик, при лазерной резке особое внимание уделяется способности газа удалять расплавленный материал и риску возгорания. Обычно достаточно воздуха или азота низкого давления.

Различия в свойствах материалов определяют выбор вспомогательного газа, который не только влияет на качество резки, но и напрямую влияет на эффективность резки и себестоимость продукции лазерного режущего станка.

Толщина и состав материала

Толщина материала является ключевым фактором при определении типа газа и параметров резки:

- Для резки толстолистовых материалов, таких как толстые листы углеродистой стали, обычно используется кислород. Кислород вступает в химическую реакцию с металлом, выделяя дополнительное тепло, ускоряя истечение расплава и повышая эффективность резки.

- Для резки тонколистовых материалов или легко окисляющихся металлов, таких как тонкая нержавеющая сталь и алюминий, азот подходит для уменьшения окисления в пропиле и обеспечения гладкой поверхности.

- Состав сплава материала: Сплавы с высоким содержанием хрома или алюминия более подвержены окислению в пропиле и адгезии расплава во время резки, что требует использования инертного газа.

Правильное соответствие толщины материала типу газа помогает оптимизировать параметры лазерной резки, повысить эффективность резки и свести к минимуму заусенцы и искажения реза.

Требования к скорости и точности резки

Требования к скорости и точности резки напрямую влияют на выбор вспомогательного газа:

- Для высокоскоростной резки: при резке листов низкой точности или толстой толщины кислород может использоваться для ускорения процесса резки и повышения производительности лазерного станка. Высокоточная резка: при обработке прецизионных деталей или тонких листов инертные газы (азот или аргон) могут снизить окисление и улучшить плоскостность и качество реза.

- Управление параметрами лазерной резки: поток газа и давление должны соответствовать мощности, фокусному расстоянию и скорости резки, чтобы обеспечить постоянный размер реза и качество кромки.

Различные скорости резки и требования к точности диктуют необходимость оптимизации выбора газа в сочетании с параметрами лазерной резки для достижения баланса между эффективностью и качеством.

Ширина пропила и качество кромки

Тип и расход вспомогательного газа оказывают непосредственное влияние на форму реза и качество кромки:

- Конусность пропила: Избыточное давление газа или неравномерный поток могут привести к коническому пропилу, что не способствует высокоточной сборке.

- Образование заусенцев: использование инертного газа может эффективно уменьшить образование заусенцев, снижая тем самым затраты на последующее удаление заусенцев и механическую обработку.

- Обработка кромок: Азот и воздух высокой чистоты обеспечивают гладкость реза, в то время как кислородная резка углеродистой стали может привести к окислению кромок, что потребует дополнительной шлифовки.

Правильный выбор типа газа и регулировка расхода и давления позволяют оптимизировать геометрию реза, повышая тем самым стабильность и эффективность промышленной обработки.

Факторы окружающей среды и безопасности

В промышленном производстве при выборе газов решающее значение также имеют соображения экологии и безопасности:

- Дым и пыль, образующиеся при резке: некоторые газы выделяют значительное количество дыма, что может повлиять на безопасность эксплуатации и срок службы оборудования.

- Воспламеняемость и химическая активность: Кислород ускоряет горение, что требует строгого контроля за средой резки и соблюдения правил техники безопасности.

- Стоимость газа: азот или аргон высокой чистоты относительно дороги, поэтому при крупномасштабном производстве требуется найти баланс между экономической эффективностью и качеством резки.

Безопасность, защита окружающей среды и экономическая эффективность являются важнейшими факторами при использовании промышленных лазерных станков для резки. Правильный выбор и использование газа могут снизить риски, обеспечивая при этом стабильность производства.

Выбор подходящего вспомогательного газа — ключевой компонент оптимизации процесса лазерной резки. Выбор кислорода, азота, воздуха или других специальных газов определяется такими факторами, как свойства материала, толщина, скорость резки, требования к точности, геометрия реза и экологическая безопасность. Стратегический выбор типа газа, давления и расхода с учётом параметров лазерного станка и производственных требований не только повышает эффективность и качество резки, но и снижает затраты на последующую обработку, обеспечивая эффективное и стабильное решение для промышленного производства.

Влияние выбора газа на качество лазерной резки

В процессе лазерной резки вспомогательный газ не только определяет скорость резки, но и напрямую влияет на её качество. Выбор газа играет ключевую роль в определении качества поверхности реза, ширины реза, зоны термического влияния (ЗТВ) и сложности последующей обработки. Ниже анализируется влияние газа на качество лазерной резки с различных точек зрения.

Качество поверхности и кромок

Чистота поверхности реза является ключевым показателем качества лазерной резки.

- Резка нержавеющей стали или алюминия азотом эффективно предотвращает окисление, сохраняя яркость и гладкость реза, практически не требуя последующей обработки.

- Резка углеродистой стали кислородом обеспечивает более высокую скорость резки, но может привести к образованию небольшого оксидного слоя на кромках, что приводит к более темному цвету поверхности и требует дополнительной шлифовки или очистки.

- Резка воздухом обеспечивает качество поверхности реза, находящееся где-то посередине, что делает ее подходящей для обработки тонкого листового металла, где требования к качеству поверхности менее жесткие.

Качество поверхности напрямую влияет на точность сборки компонентов и внешний вид изделия, поэтому выбор правильного газа может сократить затраты на доработку и последующую обработку на начальном этапе.

Скорость резки и эффективность

Механизмы реакции различных газов определяют различия в скорости резки:

- Кислородная резка: вступая в реакцию с металлом, он выделяет дополнительное тепло, ускоряя выход расплава и увеличивая скорость резки толстых листов из углеродистой стали.

- Резка азотом: хотя скорость резки ниже, чем у кислорода, она обеспечивает высокое качество резки и подходит для прецизионной обработки со строгими требованиями к качеству кромок.

- Воздушная резка: подходит для быстрой обработки материалов средней и малой толщины, обеспечивая эффективность и снижение затрат на газ.

Для производителей крупносерийной продукции поиск баланса между эффективностью лазерной резки и качеством реза является ключом к оптимизации выбора газа.

Зона термического влияния и деформация

Размер зоны термического влияния (ЗТВ) определяет восприимчивость материала к деформации.

- Инертные газы (азот, аргон): Они эффективно уменьшают диапазон теплопроводности во время резки, минимизируя зону термического влияния и сохраняя первоначальные свойства материала.

- Кислородная резка: выделяющееся дополнительное тепло может увеличить зону термического влияния, особенно при резке тонких пластин, что приводит к небольшому короблению кромок.

В таких отраслях, как аэрокосмическая промышленность и производство прецизионных электронных компонентов, минимизация зоны термического влияния имеет решающее значение для обеспечения прочности и стабильности детали.

Ширина и конусность пропила

Давление и чистота вспомогательного газа влияют на ширину реза:

- Резка азотом под высоким давлением: обеспечивает более узкий пропил, сохраняя вертикальность и однородность.

- Кислородная резка: несмотря на высокую скорость резки, пропил относительно широкий и может иметь небольшую конусность.

- Недостаточный поток газа: препятствует быстрому выходу расплава, что приводит к неровным пропилам и низкой точности резки.

Ширина пропила напрямую влияет на зазор при сборке и использование материала, что делает ее ключевым фактором снижения производственных затрат в обрабатывающей промышленности.

Сокращение этапов удаления заусенцев и последующей резки

Правильный выбор вспомогательного газа может сократить последующие этапы обработки:

- Азотная резка: обеспечивает гладкий срез без образования окислов, значительно сокращая этапы удаления заусенцев и полировки.

- Кислородная резка углеродистой стали: на кромках реза легко образуются оксидные пленки и заусенцы, требующие последующей полировки.

- Воздушная резка: может привести к появлению небольших заусенцев на краях, но это приемлемый вариант для малозатратного производства.

Сокращение этапов удаления заусенцев и последующей обработки не только повышает эффективность производства, но и снижает затраты на рабочую силу и оборудование, что особенно важно при крупномасштабном производстве.

Выбор вспомогательного газа напрямую определяет качество лазерной резки. Правильное использование кислорода, азота или воздуха влияет не только на скорость и эффективность резки, но и на качество поверхности, размер зоны термического влияния, ширину реза и стоимость последующей обработки. При разработке плана резки компаниям следует учитывать характеристики материала, его толщину и требования к точности, чтобы научно обоснованно выбрать вспомогательный газ, расход и давление для достижения эффективных, стабильных и высококачественных результатов лазерной резки.

Сравнительный анализ вспомогательных газов

В качестве вспомогательных газов при лазерной резке обычно используются кислород, азот, сжатый воздух, аргон и некоторые специальные газы. Каждый газ имеет свои преимущества и ограничения с точки зрения скорости и качества резки, стоимости и областей применения. Ниже представлено сравнение и анализ нескольких распространённых газов.

Кислород (О2)

Кислород является наиболее широко используемым вспомогательным газом при лазерной резке углеродистой стали.

- Скорость резки: Кислород вступает в сильную реакцию окисления с металлом, выделяя дополнительное тепло, что значительно повышает эффективность резки толстых листов.

- Качество реза: На кромке реза образуется оксидная плёнка, что приводит к более тёмному цвету поверхности. В некоторых случаях может потребоваться дополнительная шлифовка или удаление заусенцев.

- Применение: Низкоточная резка толстых листов из углеродистой и нержавеющей стали.

- Недостатки: Обрезанная кромка может снизить коррозионную стойкость, что делает ее непригодной для деталей, требующих высокой точности и высокого качества отделки.

Таким образом, кислородная резка больше подходит для применений, требующих высокой эффективности, но менее требовательных к качеству поверхности реза.

Азот (N2)

Азот является одним из наиболее широко используемых инертных газов в станках для лазерной резки и особенно подходит для резки высококачественных материалов, таких как нержавеющая сталь и алюминий.

- Скорость резки: Скорость резки ниже, чем у кислорода, но азот высокого давления может поддерживать стабильную резку.

- Качество резки: Резы гладкие и не имеют оксидных слоев, требуют минимальной или не требуют никакой последующей обработки.

- Области применения: Материалы, требующие высокого качества кромок, такие как нержавеющая сталь, алюминий и алюминиевые сплавы, а также медь.

- Недостатки: Большой расход азота и высокая стоимость, особенно при обработке толстых листов.

Азотная резка подходит для высокоточных производственных отраслей, таких как производство автомобильных деталей, аэрокосмической промышленности и медицинских приборов.

Сжатый воздух

Воздушная резка широко применяется для резки средних и тонких листов из-за ее низкой стоимости и общедоступности.

- Скорость резания: Между кислородом и азотом, подходит для обработки на средних скоростях.

- Качество резки: Резы, как правило, гладкие, возможны небольшие окисления или заусенцы на краях.

- Применение: Резка тонких листов углеродистой, нержавеющей стали и алюминия, особенно в отраслях с высокой степенью рентабельности. Преимущества: Низкая стоимость, высокая универсальность, подходит для малых и средних перерабатывающих предприятий.

Хотя воздушная резка не обеспечивает такого же качества реза, как азот, ее высокая экономическая эффективность обеспечивает широкое применение в сегментах среднего и нижнего ценового диапазона.

Аргон (Ar)

Аргон — инертный газ, часто используемый для специальных материалов или там, где требуется высокая степень защиты от порезов.

- Скорость резки: ниже, чем у азота и кислорода, но обеспечивает стабильную защиту от порезов.

- Качество реза: Рез не имеет оксидных пленок и имеет гладкую кромку, что предотвращает повреждение химических свойств материала.

- Применение: резка титановых сплавов, магниевых сплавов и других химически активных металлов.

- Недостатки: высокая стоимость газа и низкая эффективность резки, как правило, непригодны для крупномасштабного массового производства.

Аргоновая резка чаще всего используется для обработки материалов с высокой добавленной стоимостью, например, в аэрокосмической промышленности и производстве медицинских приборов.

Другие специальные газы

Помимо распространенных газов: кислорода, азота, воздуха и аргона, в некоторых специализированных процессах используются смешанные или специальные газы.

- Смешанные газы: например, смесь азота и аргона может обеспечить как хорошее качество резки, так и хорошую защиту от порезов.

- Гелий (He): используется в ограниченном числе высокотехнологичных приложений, обеспечивает превосходное рассеивание тепла, но его стоимость чрезвычайно высока.

Этот тип газа обычно используется в научно-исследовательских экспериментах или специализированных процессах и пока не получил широкого распространения в промышленном производстве.

Различные газы обладают различными преимуществами в процессе лазерной резки: кислород обеспечивает быструю и эффективную резку, что делает его подходящим для толстых листов углеродистой стали. Азот обеспечивает высококачественную резку без окисления, что делает его пригодным для нержавеющей стали и алюминия. Воздух обеспечивает низкую стоимость резки и высокую универсальность, что делает его пригодным для обработки средних и тонких листов. Аргон обеспечивает высокую степень защиты, что делает его пригодным для обработки специальных металлов и высокотехнологичного производства. При выборе вспомогательного газа компаниям следует учитывать характеристики материала, толщину реза, требования к точности и бюджет, а также научно обоснованно определять параметры процесса лазерной резки для достижения оптимального баланса между качеством резки и эффективностью производства.

Стратегии оптимизации выбора газа

В условиях реального производства оптимальный выбор вспомогательного газа напрямую определяет общее качество и эффективность лазерной резки. В связи с разнообразием типов материалов, их толщины и требований к точности, компаниям необходимо гибко адаптировать свои стратегии резки к конкретным условиям. Ниже приведено несколько распространённых стратегий оптимизации:

Выбор правильного газа в зависимости от типа материала

- Резка углеродистой стали: рекомендуется использовать кислород, поскольку он использует тепло, выделяющееся в результате реакции окисления, для повышения эффективности резки, особенно при резке толстых листов.

- Резка нержавеющей стали и алюминия: для предотвращения окисления и обеспечения чистого, гладкого реза рекомендуется использовать азот.

- Цветные металлы и специальные сплавы: аргон или азот обеспечивают превосходную защиту, предотвращая изменение химических свойств реза.

Сочетая различные материалы с различными типами газа, можно гарантировать качество резки с самого начала.

Учет толщины материала и скорости резки

- Резка толстых листов: кислород значительно увеличивает скорость резки, но требует более тщательной очистки поверхности при последующей обработке.

- Резка тонких пластин: более подходящими являются азот или воздух, позволяющие контролировать ширину реза и при этом сохранять чистоту кромки реза.

В производственной практике баланс между толщиной и скоростью резки определяет оптимальное решение по эффективности и стоимости.

Оптимизация давления и расхода газа

Давление и расход вспомогательного газа напрямую влияют на эффективность удаления шлака и охлаждения реза:

- Азот высокого давления: подходит для высокоточной резки, обеспечивает узкие и гладкие пропилы.

- Кислород низкого давления: используется для обработки обычной углеродистой стали, обеспечивает эффективность и снижает расход газа.

Правильная регулировка давления газа позволяет избежать образования чрезмерных заусенцев и остатков шлака на срезе, тем самым улучшая общее качество резки.

Баланс качества резки и контроля затрат

В условиях реального производства компаниям часто приходится искать баланс между снижением производительности и затрат.

- Продвинутые области применения: в таких отраслях, как авиация и производство медицинских приборов, предпочитают использовать азот или аргон, чтобы обеспечить образование свободного оксидного слоя на срезе.

- Массовое производство: в таких отраслях, как производство бытовой техники и обработка листового металла, предпочитают воздушную или кислородную резку, что делает их более экономически эффективными вариантами.

Оптимизируя параметры процесса и конфигурацию газа, можно добиться снижения затрат и повышения эффективности.

Учитывайте факторы окружающей среды и безопасности

Выбор вспомогательного газа влияет не только на качество резки, но и на условия в цехе и безопасность эксплуатации:

- При использовании кислорода помните о риске возгорания.

- При использовании азота или воздуха под высоким давлением обеспечьте безопасность и устойчивость оборудования.

- Сокращение выбросов дыма и выхлопных газов соответствует экологическим требованиям.

Стремясь к повышению эффективности, компании также должны отдавать приоритет экологически безопасному производству.

Оптимизация выбора газа — это комплексный процесс, требующий учёта множества факторов, включая тип материала, толщину, скорость резки, бюджет, а также вопросы безопасности и охраны окружающей среды. Оптимизируя комбинации вспомогательных газов и корректируя параметры процесса, можно не только улучшить качество лазерной резки, но и сбалансировать эффективность и стоимость, что в конечном итоге повысит конкурентоспособность продукции компаний.

Краткое содержание

Лазерная резка, как высокоточный и высокоэффективный метод обработки в современном производстве, широко применяется в различных областях, включая металлообработку, автомобилестроение, аэрокосмическую промышленность и электронику. Помимо таких факторов, как мощность лазера, скорость резки и оптическая система, решающее значение для качества резки имеют выбор и оптимизация вспомогательных газов.

Различные газы, от кислорода, азота, воздуха до аргона, обладают своими преимуществами и недостатками с точки зрения скорости резки, качества поверхности реза, контроля затрат и адаптации к окружающей среде. Кислородная резка подходит для высокопроизводительной обработки толстых листов, азотная резка отвечает требованиям высокой точности и качества, воздушная резка сочетает в себе низкую стоимость и гибкость, а аргон и специальные газы демонстрируют преимущества при обработке специальных сплавов и в высокотехнологичных приложениях. В условиях реального производства компании должны научно обоснованно выбирать подходящий вспомогательный газ и параметры процесса, исходя из свойств материала, толщины листа, требований к точности, эффективности резки и бюджета затрат.

В то же время, правильное регулирование расхода и давления газа не только улучшает качество кромок реза и уменьшает зону термического влияния, но и сокращает последующие процессы шлифовки и удаления заусенцев, значительно повышая эффективность производства и однородность продукции. В условиях растущей конкуренции в обрабатывающей промышленности, оптимизация процессов лазерной резки для снижения затрат и повышения эффективности стала для компаний важнейшим способом повышения своей конкурентоспособности.

Короче говоря, научно обоснованный и оптимизированный выбор вспомогательных газов не только влияет на качество и эффективность резки, но и является ключевым фактором достижения эффективности производства, контроля затрат и устойчивого развития. В рамках будущего тренда интеллектуального производства производители смогут лучше удовлетворять потребности рынка в высококачественной обработке и эффективном производстве, используя передовое оборудование для лазерной резки и оптимизированные стратегии использования вспомогательных газов.

Получить лазерное решение

В реальных производственных условиях разные компании сталкиваются с совершенно разными требованиями к резке: одни требуют высокопроизводительной обработки толстых листов углеродистой стали, другие отдают предпочтение высококачественной резке нержавеющей стали и алюминиевых сплавов, а третьи сосредоточены на прецизионной обработке специализированных материалов. Несмотря на меняющиеся потребности, научная помощь в выборе газа и оптимизации процесса лазерной резки остаётся ключом к обеспечению качества и эффективности резки.

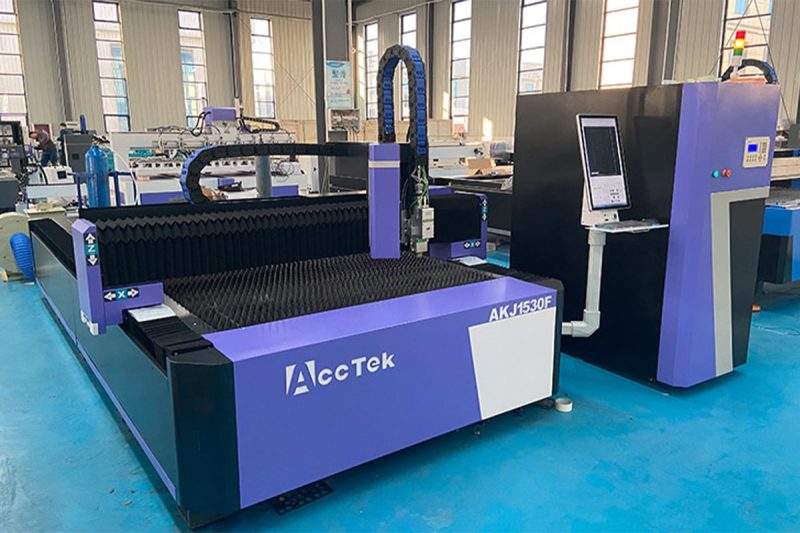

Если вы хотите узнать больше о решениях для лазерной резки, адаптированных к вашим производственным потребностям, или вам требуется профессиональная консультация по выбору оборудования, параметрам процесса и применению вспомогательного газа, свяжитесь с нами. Как производитель с глубокими знаниями в области лазерной обработки, Актек Лазер стремится предоставлять высокопроизводительное оборудование для лазерной резки и всестороннюю техническую поддержку клиентам по всему миру, помогая им добиться более эффективного, экономичного и высококачественного производства.

Независимо от того, работаете ли вы в сфере металлообработки, автомобилестроения, производства листового металла, аэрокосмической отрасли или точного производства, мы можем предоставить вам индивидуальные решения по лазерной резке, которые помогут вашему бизнесу выделиться среди конкурентов.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения