Какие проблемы возникают при лазерной сварке тонких материалов?

В современном производстве лазерные сварочные аппараты широко используются в автомобилях, аэрокосмической промышленности, электронном оборудовании и медицинских приборах благодаря своей высокой точности, высокой эффективности и бесконтактной обработке. Однако при сварке тонких материалов (обычно металлических листов толщиной менее 2 мм) все еще существует множество проблем, требующих точного контроля и стратегий оптимизации для обеспечения качества сварки.

Оглавление

Понять лазерную сварку тонких материалов

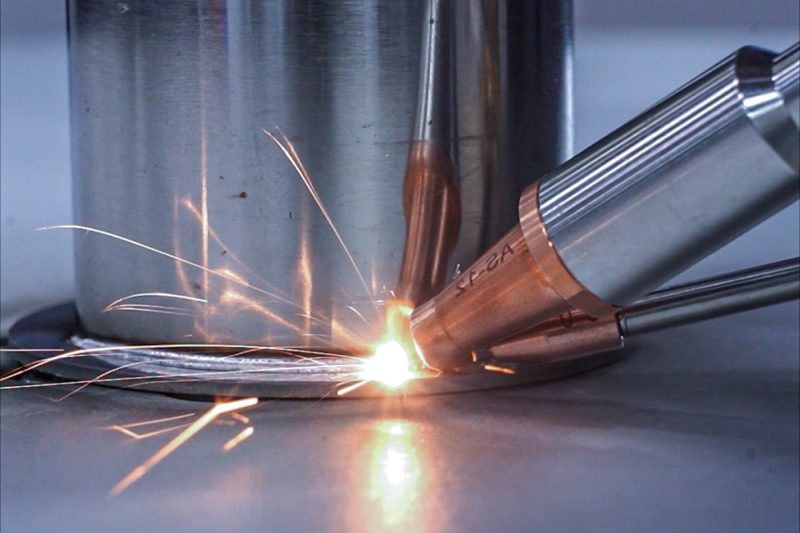

Лазерная сварка — это передовой процесс, который использует лазерный луч высокой плотности энергии для плавления металлических материалов и осуществления сварки. По сравнению с традиционными методами сварки плавлением, такими как сварка TIG и сварка MIG, лазерная сварка имеет значительные преимущества при обработке тонких материалов. Ее самая большая особенность заключается в том, что ее энергия высококонцентрирована, и луч может быть сфокусирован в чрезвычайно маленькое пятно, что позволяет металлу быстро расплавляться и остывать за короткое время, тем самым образуя высококачественный сварной шов. Этот бесконтактный метод обработки не только снижает механические повреждения поверхности заготовки, но и позволяет избежать возможных проблем с загрязнением электрода во время традиционной сварки. Поскольку лазерная сварка может точно контролировать мощность, скорость сварки и положение фокуса, ее можно хорошо адаптировать для сварки тонких пластин различной толщины и материалов, что особенно подходит для сценариев применения с высокими требованиями к точности.

Во время сварки этого материала избыточное поступление тепла может привести к прогоранию материала, его деформации или короблению, в то время как лазерная сварка может эффективно контролировать поступление тепла, а ее высокая плотность энергии может быть выполнена за очень короткое время, минимизируя диффузию тепла, тем самым значительно уменьшая зону термического влияния (HAZ), уменьшая деформацию материала и улучшая качество сварки. В то же время скорость сварки лазерной сваркой намного выше, чем у традиционных методов. В промышленном производстве скорость сварки может достигать нескольких метров в минуту, что значительно повышает эффективность производства, сокращает время нагрева материала, дополнительно снижает влияние тепла и делает сварной шов более гладким и однородным. Кроме того, поскольку лазерная сварка не требует дополнительной сварочной проволоки или присадочных материалов, высокопрочная и высокоплотная сварка может быть напрямую реализована во многих сценариях применения, уменьшая дефекты сварки, такие как поры и трещины, и улучшая стабильность и долговечность сварной конструкции.

Благодаря этим преимуществам лазерная сварка широко применяется во многих отраслях промышленности, таких как сварка микрометаллических деталей в электронной промышленности, сварка легких металлических конструкций в автомобилестроении, высокоточная сварка тонких пластин из титановых сплавов в аэрокосмической отрасли, сварка катетеров из нержавеющей стали и имплантируемого оборудования в производстве медицинского оборудования и т. д. Для этих производственных областей, требующих высокой точности, низкой деформации и высокой эффективности, лазерная сварка, несомненно, является идеальным решением. С непрерывным развитием лазерных технологий и широким применением систем автоматизации перспективы применения лазерной сварки в обработке тонких материалов будут расширяться.

Важность сварки тонких материалов

Тонкие материалы играют решающую роль в области прецизионного производства и широко используются в следующих отраслях:

Производство автомобилей

- Легкая структура кузова: Используя тонкие материалы, можно уменьшить общий вес кузова, тем самым повысив топливную экономичность и сократив выбросы. Это не только соответствует тенденциям защиты окружающей среды, но и помогает улучшить экономичность транспортного средства.

- Улучшают эксплуатационные характеристики автомобиля: тонкие материалы не только снижают вес, но и повышают жесткость и безопасность кузова автомобиля, уменьшают повреждения при столкновениях и улучшают общие эксплуатационные характеристики автомобиля.

- Снижение производственных затрат: сварка тонких материалов позволяет снизить сложность процесса, сократить отходы материала, тем самым снижая производственные затраты и повышая эффективность производства.

Электронная промышленность

- Изготовление сборочных аккумуляторов: В электромобилях и бытовой электронике тонкие материалы часто используются при изготовлении корпусов аккумуляторов и сборочных аккумуляторов. Структурная стабильность и долговечность аккумулятора могут быть обеспечены путем сварки тонкого материала.

- Прецизионный разъем: применение тонких материалов в электронных разъемах позволяет создавать разъемы меньшего размера и компоновку электронных компонентов высокой плотности, отвечая потребностям миниатюризации и функциональной интеграции современных электронных устройств.

- Производство микросхемных плат: применение тонких материалов позволяет добиться более компактной конструкции печатных плат за счет обеспечения прочности и функциональности, а также способствует быстрой разработке высокотехнологичных электронных продуктов, таких как смартфоны и планшеты.

Медицинские приборы

- Имплантаты из нержавеющей стали: Сварка тонких материалов широко применяется в медицине, особенно при производстве нержавеющая сталь имплантаты. Тонкие материалы могут улучшить адаптивность и биосовместимость имплантата и обеспечить восстановление пациента после операции.

- Микрохирургические инструменты: В хирургических процедурах микрохирургические инструменты требуют более высокой точности и прочности. Тонкие материалы могут удовлетворить это требование, обеспечивая при этом легкость инструмента.

- Медицинские катетеры и датчики: Тонкие материалы могут использоваться для изготовления медицинских катетеров, датчиков и другого оборудования. Высокоточная сварка этого оборудования помогает повысить производительность и надежность медицинских инструментов и обеспечить безопасность пациентов.

Сварка тонких материалов не только решает такие проблемы, как ограничения веса и пространства, но и значительно улучшает производительность и функции продукта. Поскольку спрос на тонкие материалы продолжает расти, точность и эффективность технологии сварки также продолжают улучшаться, способствуя развитию технологий в различных отраслях промышленности.

Проблемы лазерной сварки тонких материалов

Лазерная сварка тонких материалов сталкивается со многими проблемами в процессе производства, особенно из-за высокой теплопроводности и низкой температуры плавления тонких материалов, необходимо быть более точным и контролируемым в процессе сварки. Вот некоторые общие проблемы:

Контроль зоны термического влияния (ЗТВ)

Тонкие материалы легко подвергаются воздействию избыточного подвода тепла во время лазерной сварки, что приводит к слишком большой зоне термического влияния (ЗТВ). Избыточный подвод тепла может привести к пережогу поверхности материала, короблению и даже образованию отверстий, что повлияет на качество сварки. Поскольку толщина тонкого материала мала, как только тепло слишком сконцентрировано, легко вызвать деформацию в зоне сварки, что повлияет на устойчивость всей конструкции. Поэтому контроль подвода тепла, точная регулировка мощности лазера и скорости сварки, а также обеспечение того, чтобы зона термического влияния контролировалась в минимальном диапазоне, являются важными вопросами при сварке тонких материалов.

Прочность и целостность сварки

Несущая способность сварных соединений тонких материалов относительно низкая. Слишком узкое или недостаточное проплавление сварного шва может привести к недостаточной прочности, что повлияет на структурную устойчивость конечного продукта. Если контроль энергии во время сварки ненадлежащий, в сварном соединении легко могут возникнуть дефекты, такие как холодные трещины, поры и т. д., которые повлияют на качество сварки. Прочность и целостность сварных швов напрямую связаны с производительностью и сроком службы продукта, поэтому обеспечение соответствия качества сварки стандартам и требованиям является ключевой задачей при сварке тонких материалов.

Точный контроль и мониторинг

Лазерная сварка требует высокоточного управления энергией, чтобы избежать неравномерной глубины плавления или дефектов сварки. В процессе сварки динамические изменения расплавленной ванны трудно предсказать, и многие факторы, такие как температура, скорость и мощность лазера, могут повлиять на качество сварки. Из-за чрезвычайно высоких требований к точности сварки тонких материалов любые небольшие изменения могут оказать существенное влияние на эффект сварки. Поэтому точные системы мониторинга и управления становятся решающими, а параметры сварки можно регулировать в режиме реального времени, чтобы гарантировать равномерную температуру расплавленной ванны и соответствие качества сварки стандартам.

Совместное проектирование и сборка

Сварка тонких материалов требует более высокой точности при проектировании и сборке соединений. Чрезмерные зазоры могут привести к нестабильным сварным швам, а слишком плотные соединения могут повлиять на однородность сварки. Из-за плохой гибкости тонких материалов выравнивание и координация соединений во время сварки особенно важны. Неправильное проектирование или сборка приведут к неровным сварным швам и даже к отказу сварки. Поэтому перед сваркой требуется строгий контроль точности проектирования и сборки свариваемых деталей для обеспечения плавного хода процесса сварки.

Выбор материала

Различные металлические материалы имеют разную скорость поглощения лазеров, что напрямую влияет на эффективность и качество сварки. Например, высокая отражательная способность алюминий может привести к большой потере энергии лазера, что скажется на эффективности сварки, и подвержено проблемам неравномерного нагрева; такие материалы, как нержавеющая сталь, могут деформироваться в процессе сварки из-за высокого коэффициента теплового расширения. Кроме того, различия в теплопроводности, температуре плавления и других характеристиках различных материалов будут влиять на стабильность и результаты процесса сварки. Поэтому крайне важно выбрать правильный материал и оптимизировать параметры сварки.

Проблемы лазерной сварки тонких материалов в основном сосредоточены на термическом управлении, прочности сварки, точном контроле, проектировании и сборке, а также выборе материалов. Для решения этих проблем необходимо точно регулировать процесс лазерной сварки и вносить разумные коррективы в проектирование, выбор материалов и т. д. Постоянно оптимизируя параметры лазерной сварки, совершенствуя технологию сварки и внедряя передовые системы мониторинга, эти проблемы можно эффективно преодолеть и обеспечить качество и надежность сварки тонких материалов.

Стратегии преодоления трудностей

В процессе лазерной сварки тонких материалов мы сталкиваемся со многими техническими и технологическими проблемами. Для обеспечения качества сварки и структурной стабильности крайне важно принять эффективные стратегии для оптимизации процесса сварки и уменьшения проблем при сварке тонких материалов. Вот несколько общих стратегий для преодоления проблем при сварке тонких материалов:

Оптимизация параметров лазера

Выбор подходящей мощности лазера и параметров сварки является основой для обеспечения успешной сварки тонких материалов. Оптимизация параметров лазера может эффективно снизить тепловложение и уменьшить термические повреждения при сварке:

- Выбор правильной мощности лазера: Выбрав правильную мощность лазера, можно эффективно снизить подачу тепла и снизить риск пережога и прожигания. Более низкая мощность лазера может предотвратить чрезмерное термическое воздействие на тонкие материалы.

- Короткоимпульсный лазер или высокочастотная импульсная модуляция: Короткоимпульсный лазер может точно контролировать стабильность ванны расплава, избегать долгосрочного подвода тепла и снижать риск деформации тонкого материала. Высокочастотная импульсная модуляция может сделать энергию лазера более однородной и дополнительно контролировать состояние ванны расплава.

- Регулировка скорости сварки: Регулировка скорости сварки очень важна. Слишком быстрая скорость может привести к слишком узким швам, а слишком медленная — к слишком широким швам, что повлияет на качество сварки и стабильность материала.

Инновационная технология сварки

Внедрение новой технологии сварки может значительно улучшить терморегулирование и прочность соединений во время сварки:

- Технология сварки с использованием двух лучей или качающегося лазерного луча: эта технология помогает равномерно распределять тепло, снижает локальное воздействие тепла, улучшает качество сварки и снижает деформацию материала за счет использования двух лучей или качающегося лазерного луча во время сварки.

- Импульсная сварка вместо непрерывной сварки: Импульсная сварка позволяет контролировать подачу тепла и избегать чрезмерных пиков температуры. Она особенно подходит для сварки тонких материалов и снижения воздействия теплового удара на тонкие материалы.

- Технология лазерной пайки: По сравнению с традиционной лазерной сваркой лазерная пайка позволяет уменьшить размер зоны плавления, тем самым уменьшая зону термического влияния и повышая прочность и общую производительность соединения.

Расширенный мониторинг и обеспечение качества

При лазерной сварке тонких материалов важными гарантиями качества сварки являются системы мониторинга и контроля качества в реальном времени:

- Система оптического мониторинга в реальном времени: контролируя состояние ванны расплава в реальном времени, можно динамически регулировать параметры сварки, чтобы обеспечить равномерную температуру ванны расплава и предотвратить дефекты сварки, такие как поры и трещины.

- Технология обнаружения с помощью машинного зрения: использование системы машинного зрения для автоматического определения дефектов сварки, таких как трещины, воздушные раковины и т. д., для оперативного обнаружения и устранения проблем, а также для обеспечения постоянства и стабильности качества сварки.

- Тепловизионная система: технология тепловидения может помочь оптимизировать процесс сварки, обеспечить мониторинг температуры в режиме реального времени, гарантируя, что температура во время процесса сварки поддерживается в соответствующем диапазоне, тем самым повышая однородность и надежность сварки.

Предварительная обработка материалов и обработка поверхности

Очистка и обработка поверхностей материалов играют решающую роль в качестве сварки тонких материалов:

- Очистите свариваемую поверхность: удалите загрязнения, такие как масляные пятна, оксидные слои и т. д., которые могут эффективно улучшить поглощение лазера, тем самым повышая эффективность сварки и уменьшая дефекты сварки. Очистка поверхности также является важным шагом для повышения прочности сварных соединений.

- Применяйте лазерный предварительный нагрев или последующую обработку: лазерный предварительный нагрев может снизить тепловой удар для тонких материалов, избежать быстрых изменений температуры во время сварки, уменьшить концентрацию напряжений и предотвратить деформацию. Последующая обработка помогает снизить остаточное напряжение и повысить прочность сварного шва.

- Использование присадочных материалов: Использование присадочных материалов (например, сварочной проволоки) во время сварки может повысить прочность соединения, особенно при сварке тонких материалов, что может повысить надежность и несущую способность сварного соединения.

Лазерная сварка тонких материалов сталкивается с рядом проблем, таких как зоны термического влияния, прочность сварки и точный контроль. Чтобы преодолеть эти проблемы, крайне важно использовать оптимизированные параметры лазера, инновационные методы сварки, передовые методы мониторинга и обеспечения качества, а также соответствующие стратегии предварительной обработки материалов и обработки поверхности. Объединяя эти стратегии, можно эффективно улучшить точность, стабильность и прочность сварки тонких материалов, гарантируя, что качество конечного продукта будет соответствовать высоким стандартам. С непрерывным развитием технологий проблема сварки тонких материалов будет решаться лучше, предоставляя более надежные решения для сварки в различных отраслях промышленности.

Подведем итог

Лазерная сварка тонких материалов — это точный процесс, требующий комплексного учета контроля подводимого тепла, прочности сварки, технологии мониторинга и характеристик материала. Оптимизируя параметры лазера, внедряя инновационные методы сварки и внедряя интеллектуальные системы мониторинга, производители могут преодолеть проблемы сварки и улучшить качество сварки и эффективность производства.

Актек Лазер фокусируется на исследовании и разработке технологии лазерной сварки, предоставляя высокопроизводительное лазерное сварочное оборудование, чтобы помочь вам с точными производственными потребностями! Для получения дополнительной информации, пожалуйста, связаться с нами! Чтобы получить дополнительную техническую поддержку или индивидуальные решения, оставьте сообщение или отправьте личное сообщение!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения