Какие факторы следует учитывать при лазерной сварке с точки зрения глубины проплавления и соотношения глубины и ширины шва?

Лазерные сварочные аппараты, отличающиеся высокой точностью, эффективностью и минимальной зоной термического влияния, становятся незаменимым инструментом в современном производстве. В отличие от традиционных методов сварки, лазерная сварка точно фокусирует высокоплотный луч энергии на поверхность материала, мгновенно нагревая и расплавляя его локально, что обеспечивает получение стабильных, прочных и эстетически привлекательных сварных швов. Этот процесс не только значительно повышает скорость и производительность сварки, но и минимизирует деформацию материала и необходимость его последующей обработки.

В процессе сварки качество и эксплуатационные характеристики сварного шва определяются двумя ключевыми факторами: проплавлением (глубиной, на которую полностью расплавляется и сплавляется основной материал) и соотношением сторон (соотношением глубины и ширины шва). Эти факторы напрямую влияют на прочность соединения, однородность сварного шва и долгосрочную надежность изделия. Другими словами, недостаточное проплавление может привести к неспособности соединения выдерживать нагрузки, а неправильно контролируемое соотношение сторон может легко привести к образованию трещин или поверхностных дефектов.

Таким образом, при анализе и оптимизации процессов лазерной сварки проплавление и соотношение сторон являются не только ключевыми показателями качества сварного шва, но и основополагающими для обеспечения соответствия конечного продукта высоким требованиям прочности, стабильности и эстетичности. В данной статье систематически рассматриваются основные факторы, влияющие на эти два параметра, а также подробно анализируется, как добиться идеального качества сварки с помощью научного регулирования.

Оглавление

Понимание проплавления сварного шва и соотношения сторон

При лазерной сварке проплавление и отношение глубины к ширине являются важнейшими техническими показателями, определяющими качество и стабильность сварного шва. Они не только определяют полноту провара и прочность соединения, но и напрямую влияют на механические свойства и срок службы сварного шва. Понимание определений и значения этих двух параметров имеет основополагающее значение для понимания процесса лазерной сварки.

Определение провара сварного шва

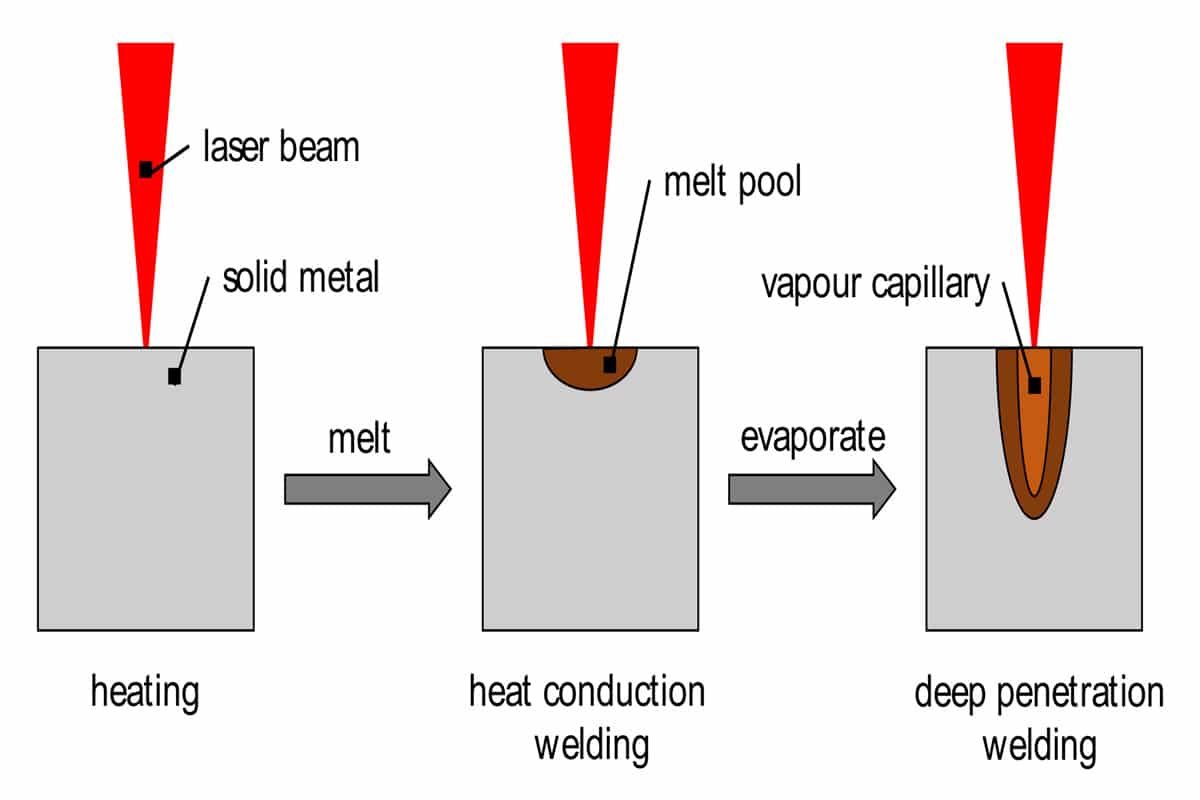

Проплавление сварного шва определяется глубиной расплавленного металла под поверхностью основного материала и отражает степень воздействия лазерной энергии на материал. Как правило, при низкой плотности мощности лазерная сварка обладает теплопроводным типом, при котором тепло рассеивается преимущественно за счёт теплопроводности, что приводит к образованию неглубоких и широких сварных швов. При высокой плотности мощности лазер образует в металле небольшие паровые поры, создавая сварные швы с глубоким проплавлением, глубокими и узкими швами и значительно более высоким проплавлением.

Определение соотношения сторон

Соотношение сторон — это отношение глубины шва к ширине (глубина/ширина), которое характеризует геометрию шва и использование энергии. Высокое соотношение сторон (>1) приводит к получению глубокого и узкого шва, часто встречающегося при сварке с глубоким проплавлением и подходящего для применений, требующих высокой глубины проплавления. Низкое соотношение сторон (<1) приводит к получению неглубокого и широкого шва, часто встречающегося при кондуктивной сварке и подходящего для применений, требующих высокого качества сварного шва и гладкости поверхности.

Важность глубины проникновения и соотношения сторон

Эти два показателя играют решающую роль в качестве сварки:

Провар: достаточная глубина провара обеспечивает полное проплавление шва, предотвращая непровары, холодные швы и дефекты корня, тем самым обеспечивая прочность сварного шва. Соотношение глубины и ширины: соотношение глубины и ширины сварного шва влияет на распределение внутренних напряжений.

- Низкое соотношение сторон может привести к образованию поверхностных трещин в сварном шве и снижению усталостной долговечности.

- Большое соотношение сторон может привести к образованию центральных трещин или высокому остаточному напряжению в сварном шве, что ставит под угрозу общую стабильность.

Разумный баланс между глубиной проплавления сварного шва и соотношением глубины к ширине является ключом к достижению эффективного применения лазерные сварочные аппараты и обеспечение качества сварки.

Подводя итог, можно сказать, что проплавление и соотношение сторон являются важнейшими геометрическими параметрами в процессе лазерной сварки. Они не только определяют морфологические характеристики сварного шва, но и существенно влияют на его механические свойства и долговечность. Правильно контролируя проплавление и соотношение сторон, производители могут получать сварные соединения, сочетающие в себе прочность, надежность и эстетичность, закладывая прочную основу для последующего производства высокопроизводительной продукции.

Факторы, влияющие на проплавление сварного шва

При использовании лазерного сварочного аппарата глубина провара является ключевым параметром, определяющим прочность и полноту провара. Глубина провара зависит не только от характеристик самого лазерного аппарата, но и от таких факторов, как свойства материала и конструкция шва. Глубокое понимание этих факторов поможет вам точнее контролировать процесс сварки и добиваться идеальных результатов на практике.

Параметры лазера

- Мощность лазера: более высокая мощность обеспечивает передачу большего количества энергии в материал, что, как правило, увеличивает глубину проникновения. Однако чрезмерная мощность может привести к разбрызгиванию или дефектам сварки, поэтому необходимо найти баланс между интенсивностью и стабильностью.

- Фокусировка: Когда лазерный луч точно сфокусирован на зоне сварки, плотность энергии максимальна, а проникновение — максимальным. Смещение фокусировки приводит к рассеиванию энергии, что снижает проникновение.

- Размер пятна: меньший размер пятна обеспечивает более концентрированную энергию и более глубокое проникновение. Однако больший размер пятна приводит к более рассеянному распределению энергии, что значительно снижает проникновение.

Свойства материала

- Тип материала: разные металлы существенно различаются по степени поглощения лазерного излучения. Например, сталь обычно легче достигает полного проникновения, в то время как металлы с высокой отражающей способностью, такие как алюминий и медь Отражают значительное количество лазерной энергии, что приводит к недостаточному проникновению. Это требует увеличения мощности или использования лазера со специальной длиной волны.

- Теплопроводность: Материалы с высокой теплопроводностью быстро рассеивают тепло, что снижает глубину проплавления. Для обеспечения достаточного проплавления таким материалам часто требуется более низкая скорость сварки или повышенная плотность мощности.

- Толщина материала: толстые листы требуют большего количества энергии для полного проплавления, в то время как тонкие листы проплавляются легче. Предотвращение переплавления или прожога представляет собой сложную задачу управления процессом.

Совместное проектирование и сборка

- Геометрия соединения: Различные конфигурации соединений существенно влияют на эффективность передачи энергии лазера. Например, V-образная канавка может направить сварочную ванну глубже, но также требует больше присадочного материала. Нахлёстные соединения могут рассеивать энергию и повышать риск неполного сплавления.

- Зазор: В идеале сварка должна осуществляться с плотным прилеганием. Чрезмерные зазоры могут привести к потере энергии, что приведет к недостаточному проплавлению, образованию пор и дефектам сварного шва.

- Точность сборки: Высокоточная сборка не только снижает потери энергии, но и обеспечивает однородность и постоянство сварного шва.

В целом, на проплавление сварного шва влияет сочетание параметров лазера, свойств материала и конструкции соединения. Для достижения идеального проплавления необходимо точно настроить мощность, фокусировку и пятно сварки, оптимизируя их с учетом свойств материала и сборки соединения. Только таким образом можно в полной мере реализовать преимущества лазерной сварки и обеспечить превосходную прочность и надежность сварного шва.

Факторы, влияющие на соотношение сторон

При лазерной сварке соотношение сторон является важнейшим показателем для оценки геометрии сварного шва. Оно не только влияет на общий внешний вид и эстетику шва, но и напрямую влияет на распределение напряжений и долгосрочную стабильность сварного соединения. Чрезмерно большое или слишком маленькое соотношение сторон может привести к различным дефектам сварки. Поэтому правильный контроль соотношения сторон имеет решающее значение для повышения качества сварки при использовании лазерного сварочного аппарата.

Параметры лазера

- Положение фокуса: При высокой фокусировке лазерного луча энергия концентрируется в узкой области, что обычно приводит к образованию глубокого и узкого сварного шва с высоким соотношением сторон. Если фокус смещен или не совмещен с заготовкой, энергия рассеивается, что приводит к образованию неглубокого и широкого сварного шва.

- Размер пятна: Малый размер пятна обеспечивает более высокую плотность энергии, что приводит к большему соотношению сторон. Больший размер пятна, напротив, обеспечивает более равномерное распределение энергии, более широкий сварной шов и меньшее соотношение сторон.

- Распределение мощности: Равномерный гауссов пучок способствует получению более широких сварных швов, в то время как кольцевое или специальное распределение пучка позволяет увеличить ширину шва без ущерба для глубины проплавления. Современные методы формирования пучка или лазерные колебания позволяют гибко регулировать соотношение сторон для удовлетворения различных технологических требований.

Свойства материала

- Тип материала: Различные металлы существенно различаются по степени поглощения лазерной энергии. Например, углеродистая и нержавеющая сталь поглощают лазерную энергию эффективнее, что приводит к образованию более глубоких сварных швов. С другой стороны, материалы с высокой отражающей способностью, такие как алюминий и медь, как правило, образуют более широкие и неглубокие сварные швы.

- Состояние поверхности: Чистая, свободная от оксидов поверхность поглощает энергию лазера более эффективно, обеспечивая более широкое соотношение сторон. Оксиды, масло и другие загрязнения на поверхности могут вызывать отражение или рассеивание энергии, что снижает проплавление и приводит к образованию более мелких и широких сварных швов, что влияет на их однородность.

Скорость и направление сварки

- Скорость сварки: Скорость сварки напрямую определяет тепловложение. Более низкая скорость сварки увеличивает время удержания тепла, увеличивает проплавление и улучшает соотношение сторон. И наоборот, более высокая скорость сварки уменьшает проплавление, что приводит к уменьшению толщины шва и уменьшению соотношения сторон.

- Направление и метод: Прямая сварка обеспечивает узкий шов и большее соотношение сторон. Сварка с колебаниями или многопроходная сварка эффективно увеличивает ширину шва, тем самым уменьшая соотношение сторон и создавая более гладкий и эстетичный шов.

Как правило, на соотношение сторон существенно влияют три фактора: параметры лазера, свойства материала, а также скорость и метод сварки. Если соотношение сторон слишком велико, в сварном шве могут образоваться центральные трещины; если соотношение сторон слишком мало, могут возникнуть поверхностные трещины или снижение усталостных характеристик. Поэтому на практике компаниям необходимо гибко регулировать мощность лазера, положение фокуса, размер пятна и скорость сварки в зависимости от типа заготовки и материала, чтобы достичь оптимального баланса между прочностью, эстетикой и стабильностью сварного шва.

Важность оптимизации проплавления сварного шва и соотношения глубины и ширины

В производственной практике геометрия сварного шва влияет не только на краткосрочную скорость сборки, но и на долгосрочную безопасность и срок службы конструкции. Для компаний, использующих лазерные сварочные аппараты, оптимизация провара и соотношения глубины и ширины шва имеет решающее значение для обеспечения прочности и надежности сварного шва, а также для снижения затрат на последующую обработку, улучшения внешнего вида продукции и повышения конкурентоспособности на рынке. В этом разделе подробно рассматривается влияние этих двух факторов на качество и внешний вид сварного шва, а также определяются общие стратегии оптимизации.

Качество сварки и механические свойства

- Несущая способность и прочность: достаточная глубина провара сварного шва обеспечивает полную металлургическую связь между сварным швом и основным материалом, предотвращая такие виды разрушений, как неполное провар или холодные швы, тем самым гарантируя прочность при статической нагрузке и несущую способность соединения.

- Усталостные характеристики и трещиностойкость: соотношение сторон влияет на градиент напряжений в сварном шве и чувствительность сварного соединения к дефектам. Как правило, разумное соотношение сторон способствует распределению концентрации напряжений по большему объёму, снижая коэффициент концентрации напряжений и, таким образом, увеличивая усталостную долговечность. Однако чрезмерно низкое или высокое соотношение сторон может повысить склонность сварного шва к образованию трещин при циклическом нагружении.

- Контроль остаточных напряжений и деформаций: Глубокие и узкие сварные швы, а также неглубокие и широкие сварные швы по-разному создают термоциклирование и градиенты охлаждения, влияя на распределение остаточных напряжений и деформацию заготовки. Контролируя глубину провара и соотношение сторон, можно уменьшить зону термического влияния, минимизировать деформацию, а также сократить объем доработки и последующих корректирующих операций. Герметичность и коррозионная стойкость: Для соединений, требующих герметичности или непроницаемости для жидкостей (например, сосудов высокого давления и трубопроводов), правильный выбор глубины провара позволяет избежать риска протечек, вызванных неполным проваром корня шва; в то же время равномерная морфология сварного шва также способствует адгезии покрытий или антикоррозионной обработки, тем самым увеличивая срок службы.

Эстетика и отделка поверхности

- Внешний вид сварного шва: Лазерные сварочные аппараты славятся узкими и гладкими швами. Благодаря превосходному соотношению глубины к ширине сварные швы получаются гладкими и без выступающих частей, что снижает необходимость в ручной шлифовке или выравнивании.

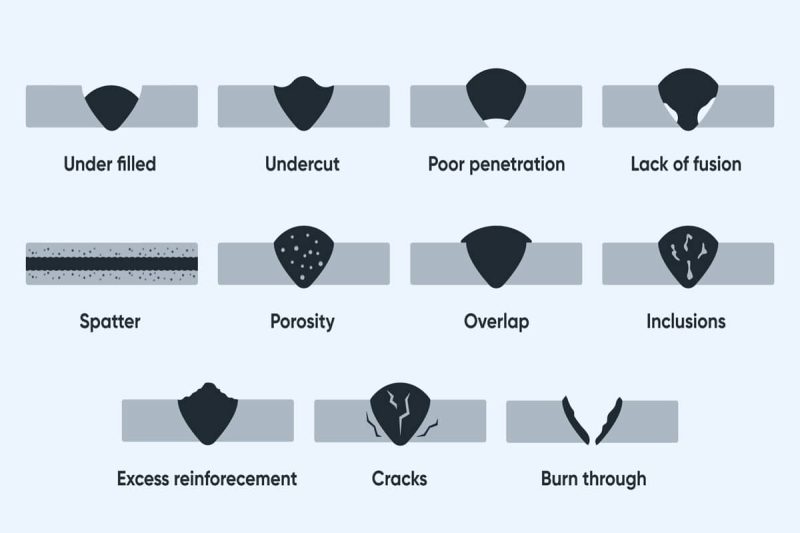

- Контроль разбрызгивания и дефектов: Чрезмерное проплавление или нестабильная сварка могут привести к появлению поверхностных дефектов, таких как разбрызгивание, пористость или углубления; недостаточное проплавление может привести к образованию углублений, неполному проплавлению или неравномерному профилю шва. Оптимизация параметров для стабилизации сварочной ванны позволяет значительно снизить количество поверхностных дефектов.

- Постобработка и экономия средств: Когда морфология сварного шва контролируется (с соответствующим соотношением глубины к ширине и умеренным сварным гребнем), потребность в последующей шлифовке, полировке или подварочной сварке значительно снижается, тем самым снижая затраты труда и время производственного цикла, а также улучшая однородность продукции.

Подводя итог, можно сказать, что оптимизация проплавления и соотношения глубины и ширины сварного шва — это не просто улучшение одного показателя; она подразумевает систематическую корректировку процесса для достижения баланса между прочностью, усталостными характеристиками, контролем деформации и эстетикой поверхности. Для производителей, использующих лазерные сварочные аппараты, научный контроль этих двух ключевых параметров не только обеспечивает надежность сварного шва, но и значительно снижает затраты на последующую обработку и повышает конкурентоспособность продукции.

Проблемы и решения

В условиях реального производства, даже при использовании современных лазерных сварочных аппаратов, неизбежно возникают проблемы, влияющие на качество сварки. Это особенно актуально при контроле провара и соотношения сторон шва. Незначительные изменения внешних условий, различия в материалах и условиях процесса могут привести к различным дефектам сварки. Поэтому выявление этих проблем и разработка соответствующих решений имеют решающее значение для обеспечения стабильности и однородности сварного шва.

Общие проблемы

В процессе производства на проплавление сварного шва и соотношение глубины и ширины могут влиять следующие факторы:

- Колебания мощности лазера: это может привести к нестабильной расплавленной зоне и неравномерной глубине проникновения.

- Различия в материалах: через металлы с высокой отражающей способностью или высокой теплопроводностью (например, алюминий и медь) трудно проникнуть, в то время как сверхтонкие материалы могут легко прогореть.

- Недостаточная точность сборки: чрезмерные зазоры или несоосность могут снизить использование энергии, что приведет к неполному проплавлению или дефектам сварки.

- Влияние окружающей среды: разбрызгивание, пористость и окисление поверхности часто являются следствием неправильного контроля защитного газа или нестабильности расплавленной ванны.

Решение

Для решения этих проблем можно предпринять следующие меры:

- Улучшите предварительную обработку: очистите оксидные слои, масляные пятна и ржавчину, чтобы улучшить поглощение лазерной энергии.

- Оптимизируйте защитный газ: рационально контролируйте скорость потока и форму распыления, чтобы избежать помех от плазмы и уменьшить окисление поверхности.

- Повышайте точность сборки: используйте высокоточные приспособления, чтобы обеспечить герметичность соединений и снизить риск дефектов сварки.

- Оптимизируйте управление лучом: повысьте стабильность сварочной ванны и формирование шва за счет колебания луча или формирования двойного луча.

- Применяйте интеллектуальный мониторинг: внедряйте системы мониторинга в реальном времени и адаптивного управления для динамической регулировки параметров сварки на основе фактических условий, обеспечивая стабильное качество сварки.

В целом, хотя контроль провара и соотношения сторон шва представляет собой сложную задачу, уровень сварочных дефектов может быть значительно снижен за счет соответствующей оптимизации процесса и дополнительных мер. Для компаний ключевым фактором является контроль всей цепочки «подготовка материала – выполнение процесса – контроль качества» для повышения общей надежности и стабильности лазерной сварки.

Подведем итог

Проплавление и соотношение сторон являются основными показателями качества сварного шва при лазерной сварке. Они не только определяют прочность и надёжность сварного соединения, но и напрямую влияют на его долговечность и внешний вид. Достаточное проплавление обеспечивает полное проплавление основного металла, что повышает прочность и усталостную стойкость соединения. Разумное соотношение сторон помогает сварному шву выдерживать внешние напряжения, предотвращая появление таких дефектов, как трещины и пористость, а также обеспечивая более гладкий профиль шва и более эстетичный внешний вид. Поэтому для современных производителей критически важно контролировать и оптимизировать эти два параметра для улучшения эксплуатационных характеристик и внешнего вида продукции.

На практике контроль проплавления и соотношения сторон требует комплексного учета множества параметров процесса. Мощность лазера, фокусное положение и размер пятна являются наиболее непосредственно влияющими факторами: более высокая мощность обеспечивает более глубокое проплавление; более точная фокусировка обеспечивает более концентрированную энергию; а меньший размер пятна обеспечивает большую глубину и стабильность шва. Кроме того, скорость сварки играет ключевую роль. Более низкие скорости позволяют дольше сохранять тепло, способствуя более глубокому проплавлению. Однако более высокие скорости могут привести к получению менее глубоких швов или даже к неполному проплавлению. В то же время конструкция соединения и методы сборки также имеют решающее значение. Чрезмерные зазоры между стыками или неправильная геометрия шва могут ухудшить теплопередачу, изменив соотношение сторон и общий вид шва.

Комплексное управление этими ключевыми факторами позволяет поддерживать как механические свойства, так и эстетику. Например, в случаях, требующих высокой прочности и долговечности, следует сосредоточиться на увеличении глубины проплавления при сохранении разумного соотношения сторон. Там, где эстетически привлекательные сварные швы имеют решающее значение, следует учитывать плоскостность и гладкость поверхности. В конечном счёте, оптимизация глубины проплавления и соотношения сторон может помочь производителям получать сварные швы, которые одновременно долговечны и эстетичны, закладывая основу для того, чтобы их продукция выделялась на рынке.

Получить лазерные решения

Как профессиональный поставщик лазерных решений, Актек Лазер Компания AccTek Laser стремится предоставлять своим клиентам эффективные и надежные лазерные сварочные аппараты и комплексную техническую поддержку. Мы понимаем важность провара и соотношения сторон для качества сварных швов. Поэтому мы постоянно оптимизируем производительность оборудования и технологические решения, помогая компаниям точно контролировать ключевые параметры сварки для различных материалов, толщин и условий сварки. Благодаря передовым оптическим системам и интеллектуальным технологиям управления, оборудование AccTek Laser обеспечивает высокоточную сварку, сохраняя при этом как механическую прочность, так и эстетические качества.

В условиях реального производства клиентам требуется не только стабильная поддержка оборудования, но и руководство процессом и услуги по его применению, адаптированные к их конкретным потребностям. AccTek Laser предоставляет комплексные услуги, от первоначальной оценки процесса до последующей оптимизации производства, гарантируя каждому клиенту оптимальное решение для сварки. Мы предлагаем надежные решения, будь то сварка высокопрочных конструкционных компонентов или прецизионное производство с высокими эстетическими требованиями. Если вы столкнулись с трудностями в процессе сварки или хотите повысить эффективность производства и качество сварки, пожалуйста, свяжитесь с нами. связаться с нами. Мы обеспечим профессиональную поддержку и возможности для сотрудничества.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения