Каковы наиболее распространенные проблемы лазерных сварочных аппаратов?

В связи с продолжающимся ростом спроса на интеллектуальное производство и прецизионную обработку, технология лазерной сварки становится неотъемлемой частью современного производства. Будучи ключевым оборудованием в высокотехнологичном производстве, лазерные сварочные аппараты, Благодаря таким преимуществам, как высокая плотность энергии, бесконтактная обработка, высокая точность сварки и низкое термическое воздействие, дуги широко используются для сварки таких металлов, как нержавеющая сталь, углеродистая сталь, алюминиевые сплавы и медь. Они играют важную роль в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, электроника, производство медицинских приборов и прецизионных пресс-форм.

В последние годы широкое распространение и технологический прогресс волоконно-лазерных сварочных аппаратов привели к повышению скорости сварки, улучшению качества сварных швов и уменьшению деформаций, что значительно повысило эффективность и качество производства. Однако даже высокопроизводительное лазерное сварочное оборудование не может полностью избежать некоторых технических проблем в реальных промышленных условиях. Например, нестабильная прочность сварного шва, затухание энергии луча, высокая отражательная способность материала, чрезмерно большая зона термического влияния и неисправности системы охлаждения могут напрямую влиять на производительность сварки и стабильность работы оборудования.

Поэтому понимание и освоение причин и решений этих распространённых проблем с лазерными сварочными аппаратами имеет решающее значение для повышения надёжности производства и продления срока службы оборудования. В данной статье систематически анализируется качество сварки, передача луча, управление тепловым режимом, совместимость материалов, стабильность питания, программное обеспечение и эксплуатационное обслуживание. На основе практических примеров применения предлагаются профессиональные рекомендации и решения по оптимизации, которые помогут пользователям добиться более высокой стабильности, снижения уровня дефектов и превосходной производительности сварки в условиях ежедневного производства. Независимо от того, занимаетесь ли вы производством лазерного оборудования, обработкой металла при сварке или отвечаете за оптимизацию технологий автоматизированных производственных линий, эта статья предоставит вам практические технические рекомендации и отраслевую аналитику.

Оглавление

Обзор лазерной сварки

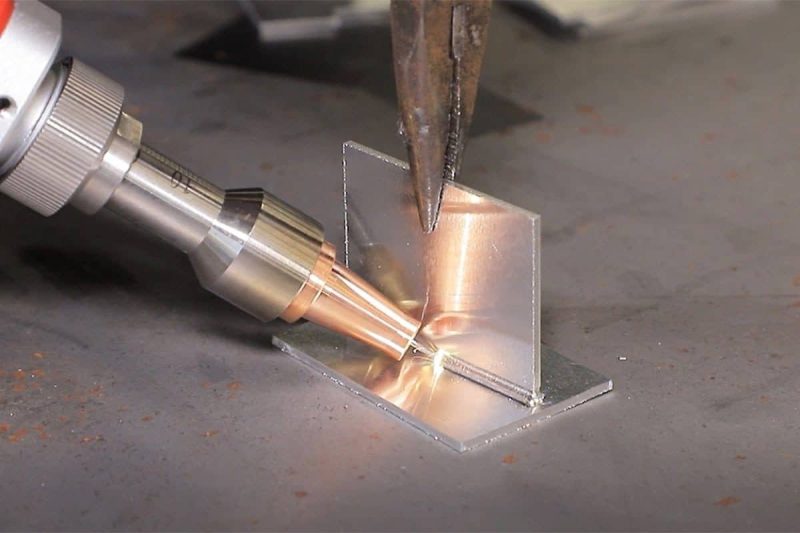

Лазерная сварка — это передовой метод сварки, использующий лазерный луч высокой плотности энергии в качестве источника тепла для быстрого и точного соединения металлических и неметаллических материалов. Его основной принцип заключается в использовании волоконного лазерного генератора (Fiber Laser Generator) или твердотельного лазерного генератора (Solid-State Laser Generator) для создания сфокусированного луча высокой плотности энергии, который мгновенно расплавляет зону сварки и формирует прочный сварной шов. Благодаря бесконтактной сварке, отсутствию расходных материалов и высокой концентрации энергии, технология лазерной сварки постепенно вытесняет традиционные методы, такие как сварка TIG, MIG и точечная сварка. Она становится основным методом сварки в современном производстве.

По сравнению с традиционными методами сварки лазерная сварка имеет следующие существенные преимущества:

- Высокая скорость сварки: энергия концентрируется, и расплавленная ванна формируется быстро, что значительно повышает эффективность производства.

- Уменьшает деформацию: подвод тепла можно контролировать, что делает его пригодным для высокоточной обработки компонентов.

- Широко применяемые материалы: подходит для сварки различных металлов, в том числе нержавеющая сталь, углеродистая сталь, алюминий, медь, и оцинкованный лист.

- Красивые сварные швы: не требуется обширная полировка или последующая обработка после сварки, что делает этот материал пригодным для изготовления высококачественных внешних компонентов.

- Высокая степень автоматизации: простая интеграция с роботами или автоматизированными производственными линиями, что позволяет осуществлять интеллектуальную сварку.

В настоящее время на рынке представлено следующее основное оборудование для лазерной сварки:

- Ручные лазерные сварочные аппараты: гибкие и удобные, подходят для сварки деталей небольших и средних размеров, таких как металлические двери и окна, шкафы и компьютерные корпуса.

- Автоматизированные рабочие станции лазерной сварки: поддерживают массовое производство, оснащены многокоординатной системой управления и механизмом точного позиционирования.

- Роботизированные системы лазерной сварки: Объединяя промышленных роботов с системами распознавания изображений, они позволяют выполнять автоматизированную сварку сложных деталей под разными углами, что подходит для высокоточных применений, таких как производство автомобилей и электронных компонентов.

С ростом мощности волоконного лазерного генератора и развитием интеллектуальных технологий управления сварочным процессом область применения лазерной сварки постоянно расширяется. Будь то сварка с глубоким проплавлением толстых листов, прецизионная сварка тонких листов или сварка разнородных металлов, лазерная сварка обеспечивает более высокую прочность соединения и лучшую стабильность процесса.

Благодаря высокой эффективности, точности и автоматизации лазерная сварка стала ключевой вспомогательной технологией для интеллектуального производства. Правильный выбор лазерного сварочного аппарата и параметров процесса не только повышает качество и стабильность продукции, но и эффективно снижает производственные затраты. Для компаний, ищущих высококачественные решения для сварки металлов, освоение технологии лазерной сварки — важнейший шаг на пути к высокотехнологичному производству.

Распространенные проблемы и решения для лазерных сварочных аппаратов

Хотя лазерные сварочные аппараты обеспечивают значительные преимущества в скорости сварки, точности сварки и энергоэффективности, такие факторы, как рабочая среда оборудования, опыт оператора, свойства материала и состояние оптической системы, могут привести к нестабильности сварки или дефектам продукции в течение длительного периода производства.

Чтобы помочь пользователям эффективнее выявлять проблемы и разрабатывать эффективные решения, ниже систематически анализируются шестнадцать распространенных проблем лазерной сварки, их основные причины и способы решения.

Нестабильное качество сварки

Описание: Шероховатая поверхность сварного шва, неравномерный цвет или нестабильная прочность.

Причина: Нестабильная выходная энергия лазера, отклонение траектории сварки, неравномерная толщина материала или зазор.

Решение:

- Проверьте и откалибруйте выходную мощность лазера, чтобы поддерживать стабильную кривую энергии.

- Оптимизировать параметры процесса, такие как скорость сварки, фокусное расстояние и поток защитного газа;

- Используйте автоматическую систему позиционирования и слежения, чтобы обеспечить точный путь сварки;

- Отрегулируйте распределение мощности для материалов различной толщины, чтобы обеспечить равномерное проникновение.

Проблемы с качеством луча

Описание: Неравномерная глубина сварного шва, нестабильная сварочная ванна и недостаточная концентрация энергии.

Причина: поврежденное волокно, загрязненная линза или устаревший лазерный генератор.

Решение:

- Регулярно очищайте линзу и отражатель, чтобы предотвратить скопление пыли и брызг.

- Проверьте разъем оптоволокна на предмет ослабления или загрязнения.

- Заменить стареющие компоненты генератора волоконного лазера;

- Периодически проверяйте качество луча, чтобы обеспечить его стабильность.

Пористость и трещины

Описание: В сварном шве появляются поры, трещины или шлаковые включения, влияющие на механическую прочность и герметичность.

Причина: Высокое содержание газа в материале, недостаточный поток защитного газа или быстрое охлаждение, приводящее к концентрированным термическим напряжениям.

Решение:

- Очистите поверхность детали от масляных и оксидных слоев.

- Оптимизировать поток и угол защитного газа (например, аргона, азота или гелия);

- Контролируйте скорость охлаждения во время сварки, чтобы предотвратить чрезмерные термические напряжения.

- Используйте дегазированные металлические материалы для уменьшения внутренней пористости.

Проблемы с передачей луча

Описание: Нестабильная подача энергии лазера, приводящая к колебаниям глубины сварного шва.

Причина: смещение оптического пути, отклонение угла отражателя или вибрация, влияющие на точность передачи.

Решение:

- Регулярно проверяйте и перенастраивайте оптическую систему.

- Используйте антивибрационные крепления и защитные линзы с высокой отражающей способностью;

- Избегайте установки оборудования в местах с повышенной вибрацией.

- Откалибруйте оптоволоконный тракт передачи сигнала, чтобы обеспечить постоянство энергии.

Высокая отражательная способность материала

Описание: Металлы с высокой отражающей способностью, такие как алюминий и медь, плохо поглощают энергию лазера, что приводит к трудностям при сварке.

Причина: длина волны лазера не соответствует поглощающей способности материала, что приводит к сильному отражению энергии.

Решение:

- Выберите волоконный лазерный генератор с длиной волны, наиболее подходящей для сварки металлов.

- Предварительно нагрейте высокоотражающий материал, чтобы увеличить поглощающую способность.

- Используйте антибликовую сварочную головку и технологию контроля поляризации.

- Отрегулируйте угол падения лазера, чтобы уменьшить зеркальное отражение.

Проблема терморегулирования

Описание: Накопление тепла приводит к прожогу, деформации или почернению сварного шва.

Причина: Чрезмерная мощность лазера, недостаточное охлаждение или неправильная конструкция системы отвода тепла.

Решение:

- Сбалансируйте мощность лазера и скорость сварки, чтобы предотвратить перегрев.

- Оптимизируйте конструкцию приспособлений и радиаторов, чтобы обеспечить своевременную передачу тепла.

- Для сварки толстых листов используйте режим импульсной сварки, чтобы уменьшить тепловложение.

- Используйте эффективную систему охлаждения, чтобы предотвратить термические повреждения.

Совместимость материалов и свариваемость

Описание: Плохая свариваемость разнородных металлов и слабый сплавной слой.

Причина: большая разница температур плавления, несоответствие коэффициентов теплового расширения или интерметаллические реакции, которые образуют хрупкие фазы.

Решение:

- Используйте переходный слой или промежуточный сварочный материал.

- Контролируйте подачу энергии лазера, чтобы избежать чрезмерного плавления.

- Для распределения напряжений используйте многослойную сварку.

- Провести предварительные эксперименты с разнородными комбинациями металлов для определения оптимальных параметров.

Вопросы совместной подготовки и сборки

Описание: Неровные сварные швы или чрезмерные зазоры приводят к неровным швам.

Причина: Неточная сборка заготовки и неправильная конструкция приспособления.

Решение:

- Повысить точность позиционирования приспособлений;

- Использовать автоматизированные системы сборки или системы с визуальным сопровождением;

- Контролируйте зазор сварного шва до ≤2 мм, чтобы обеспечить хорошее сплавление.

Проблемы фокусировки и выравнивания

Описание: Отклонение фокуса лазера приводит к снижению концентрации энергии.

Причина: загрязнение оптической линзы, ошибка датчика или смещение фокуса.

Решение:

- Регулярно калибруйте положение фокуса.

- Очистите фокусирующую и защитную линзы.

- Используйте систему автофокусировки и датчик мониторинга в реальном времени.

Нестабильная мощность лазера

Описание: Колебания выходной мощности лазера приводят к снижению стабильности сварки.

Причина: старение источника лазера, колебания электропитания или нестабильные сигналы управления.

Решение:

- Используйте стабильную систему электропитания.

- Регулярно контролируйте кривую выходной мощности лазера.

- Замените стареющие компоненты, чтобы обеспечить стабильную работу источника света.

Проблемы загрязнения и чистоты

Описание: На сварном шве появляются черные пятна, налипшие брызги или неплотные сварные швы.

Причина: масло, пыль или загрязнения на поверхности заготовки.

Решение:

- Для предварительной обработки поверхности перед сваркой используйте лазерную очистную машину.

- Очистите фокусирующую линзу, защитную линзу и защитное стекло.

- Поддерживайте чистоту рабочей среды, чтобы предотвратить попадание загрязнений в оптический тракт.

Механические и электрические неисправности

Описание: Система управления не отвечает, неисправность сервопривода или сигнал аварийной остановки.

Причина: ненадежные электрические соединения, старение схемы или неисправность модуля драйвера.

Решение:

- Проверьте интерфейс схемы и плату управления.

- Регулярно заменяйте стареющие кабели и модули;

- Используйте антистатические устройства для уменьшения электрических помех.

Отказ системы охлаждения

Описание: Лазерный генератор перегревается или система отключается из-за тревоги.

Причина: недостаточная циркуляция охлаждающей жидкости, засорение радиатора или неисправность водяного насоса.

Решение:

- Используйте высокоэффективный промышленный охладитель.

- Регулярно меняйте охлаждающую жидкость и очищайте систему фильтров.

- Проверьте чувствительность системы сигнализации расхода и контроля температуры.

Проблемы с программным обеспечением и системой управления

Описание: Ошибки программы сварки, потерянные настройки параметров или аномалии связи.

Причина: Несовместимые версии программного обеспечения, сбой обновления модуля управления.

Решение:

- Незамедлительно обновите версию программного обеспечения управления.

- Регулярно создавайте резервные копии параметров сварки и конфигураций программ;

- Обеспечить стабильные линии передачи данных.

Навыки и обучение оператора

Описание: Дефекты сварки или повреждения оборудования, вызванные неправильной эксплуатацией.

Причина: Отсутствие систематического обучения и недостаточное понимание параметров лазерной сварки.

Решение:

- Регулярно организовывать курсы обучения лазерной сварке;

- Установить стандартные операционные процедуры (СОП);

- Внедрить систему сертификации операторов для обеспечения стандартизированных операций.

Техническое обслуживание и время простоя

Описание: Частые простои оборудования снижают эффективность производства.

Причина: Отсутствие плана технического обслуживания и несвоевременная замена изношенных деталей.

Решение:

- Разработать план периодического технического обслуживания и проверок;

- Используйте оригинальные сертифицированные детали для обеспечения совместимости системы.

- Регистрируйте эксплуатационные данные для заблаговременного выявления потенциальных сбоев.

Несмотря на то, что лазерные сварочные аппараты обладают такими преимуществами, как высокая эффективность, точность и низкие потери, любое высокоточное оборудование требует надлежащего обслуживания и эксплуатации. Регулярная калибровка, очистка оптической системы, оптимизация параметров процесса и повышение квалификации персонала позволяют эффективно снизить количество сварочных дефектов, продлить срок службы оборудования и повысить стабильность производства.

В целом, только при одновременной стабильности пяти ключевых элементов — оборудования, процесса, материалов, персонала и окружающей среды — сварочные аппараты для волоконного лазера могут по-настоящему достичь оптимальной производительности и создать устойчивую производственную ценность и конкурентоспособность для предприятий.

Профилактические меры и передовой опыт

В ежедневном производстве лазерных сварочных аппаратов профилактическое обслуживание и стандартизированные операции играют ключевую роль в обеспечении стабильного качества сварки и долговечности оборудования. Многие дефекты сварки и отказы оборудования обусловлены не конструктивными особенностями, а условиями эксплуатации, ненадлежащим обслуживанием или неправильной настройкой параметров. Систематические профилактические меры и стандартизированные рабочие процедуры могут не только эффективно сократить время простоя, но и значительно продлить срок службы лазерного генератора и основных компонентов.

Регулярное техническое обслуживание

Система лазерной сварки состоит из основных компонентов, таких как лазерный генератор, оптическая система, система охлаждения и система управления. Каждый компонент требует регулярного осмотра и обслуживания.

- Очистка оптического пути: регулярно протирайте защитную линзу и отражатель, чтобы предотвратить попадание пыли, масла или паров металла на качество луча.

- Проверка мощности: ежемесячно проверяйте выходную мощность лазера. При обнаружении снижения мощности немедленно отрегулируйте или замените оптические компоненты.

- Техническое обслуживание системы охлаждения: поддерживайте чистоту охлаждающей жидкости и своевременно ее меняйте, очищайте водяной фильтр и следите за тем, чтобы лазерный генератор поддерживал стабильную температуру.

- Механическая смазка: смажьте направляющие и компоненты трансмиссии, чтобы предотвратить механический износ, который может повлиять на точность сварки.

Профессиональное обучение операторов

Качественная сварка зависит не только от производительности оборудования, но и от технической подготовки оператора.

- Стандартизированные рабочие процедуры (СОП): требуют от операторов строгого соблюдения настроек параметров, путей сварки и методов охлаждения.

- Обучение стандартам безопасности: овладение знаниями по защите от лазерного излучения, включая использование защитных очков и мер защиты от отражения лазерного излучения.

- Повышение квалификации: регулярно организуется обучение новейшим технологиям лазерной сварки, обработке материалов и методам ввода оборудования в эксплуатацию.

Экологический контроль

Лазерная сварка требует максимально стабильной рабочей среды.

- Контроль температуры и влажности: Поддерживайте постоянную температуру (20°C ± 2°C) и влажность 40%-60%, чтобы предотвратить образование конденсата на линзе и неравномерное тепловое расширение материала.

- Пыле- и виброустойчивая конструкция: не устанавливайте оборудование в пыльных или вибрирующих зонах мастерской.

- Управление качеством воздуха: используйте систему удаления дыма и пыли, чтобы предотвратить влияние скопления дыма на передачу луча.

Стабильность электропитания

Лазерная сварка предъявляет чрезвычайно высокие требования к источнику питания. Колебания напряжения могут привести к нестабильной работе лазера, что скажется на стабильности сварки.

- Используйте промышленный стабильный источник питания.

- Проверьте систему заземления, чтобы обеспечить безопасный и надежный токовый контур.

- Установите оборудование с ИБП, чтобы предотвратить потерю данных или повреждение оптической системы в результате внезапных отключений электроэнергии.

Высококачественные материалы и фурнитура

Качество материалов и комплектующих имеет решающее значение для лазерной сварки.

- Используйте высокочистые сварочные материалы с чистыми поверхностями.

- Выбирайте оригинальные, сертифицированные оптические линзы, насадки и защитные очки;

- Регулярно оцените качество и стабильность сварочной проволоки, газа и охлаждающей жидкости.

Внедряя комплексную программу профилактического обслуживания и стандарты эксплуатации, компании могут значительно снизить частоту отказов лазерных сварочных аппаратов, а также повысить непрерывность производственной линии и стабильность сварки. От поддержания производительности лазерного генератора до комплексного управления экологическим контролем, стабильности электроснабжения и обучения персонала – каждая деталь напрямую влияет на конечный результат сварки.

Краткое содержание

Технология лазерной сварки, являясь ключевым процессом современного производства, постепенно вытесняет традиционные методы сварки и становится основным инструментом высокоточного и высокоэффективного производства. Её широкое применение в автомобильной, аэрокосмической, электронной промышленности, производстве медицинских приборов, металлообработке и других областях в полной мере демонстрирует её комплексные преимущества в скорости сварки, контроле энергии и качестве сварных швов.

Однако для постоянного повышения производительности лазерных сварочных аппаратов недостаточно полагаться исключительно на современное оборудование. Стабильность оборудования, чистота оптической системы, надёжность системы охлаждения и опыт оператора напрямую влияют на стабильность и однородность сварных изделий. Регулярное техническое обслуживание, стандартизированные операции, строгий контроль окружающей среды и постоянное обучение персонала позволяют компаниям эффективно предотвращать распространённые проблемы сварки, такие как пористость шва, колебания энергии и трещины, тем самым повышая общее качество и эффективность производства.

Более того, в условиях растущей тенденции к автоматизации и интеллектуальному производству, лазерное сварочное оборудование развивается в сторону интеллектуального мониторинга, удалённой диагностики и модульной интеграции. В будущем лазерная сварка перестанет быть просто источником тепла, а станет важнейшим компонентом всей интеллектуальной производственной системы. Если компании смогут планировать модернизацию технологий и системы технического обслуживания, они получат больше преимуществ в жёсткой конкуренции на производственном рынке.

Найти лазерное решение

Если вы ищете высокопроизводительные, стабильные и надежные сварочные аппараты для волоконного лазера, Актек Лазер Ваш надежный партнер. Мы стремимся предоставлять комплексные решения в области лазерной сварки клиентам по всему миру: от проектирования оборудования и оптимизации его применения до послепродажного обслуживания.

- Разнообразный выбор оборудования: от ручных лазерных сварочных аппаратов до автоматизированных сварочных рабочих станций и роботизированных систем лазерной сварки — мы обслуживаем различные отрасли и масштабы производства.

- Основные технологические преимущества: использование высокостабильного лазерного генератора, интеллектуальной системы охлаждения с контролем температуры и точной конструкции оптического тракта обеспечивает стабильно высокое качество сварки.

- Глобальная сервисная поддержка: удаленная техническая диагностика, видеообучение и локализованная послепродажная поддержка обеспечивают быстрый доступ к профессиональной поддержке в любой стране.

- OEM-услуги и индивидуальные решения: Сварочные головки, рабочие станции, системы управления и программные интерфейсы могут быть настроены в соответствии с потребностями вашего производства, что обеспечивает более гибкую автоматизированную интеграцию.

Выбор AccTek Laser — это не просто выбор оборудования, это выбор проверенного, профессионального и надёжного партнёра по лазерной сварке. Пусть лазерные технологии станут движущей силой модернизации вашего производства, а точная сварка — основой вашей конкурентоспособности.

Описание: Колебания выходной мощности лазера приводят к снижению стабильности сварки.

Описание: Лазерный генератор перегревается или система отключается из-за тревоги.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения