Как длина волны лазерного луча влияет на процесс сварки?

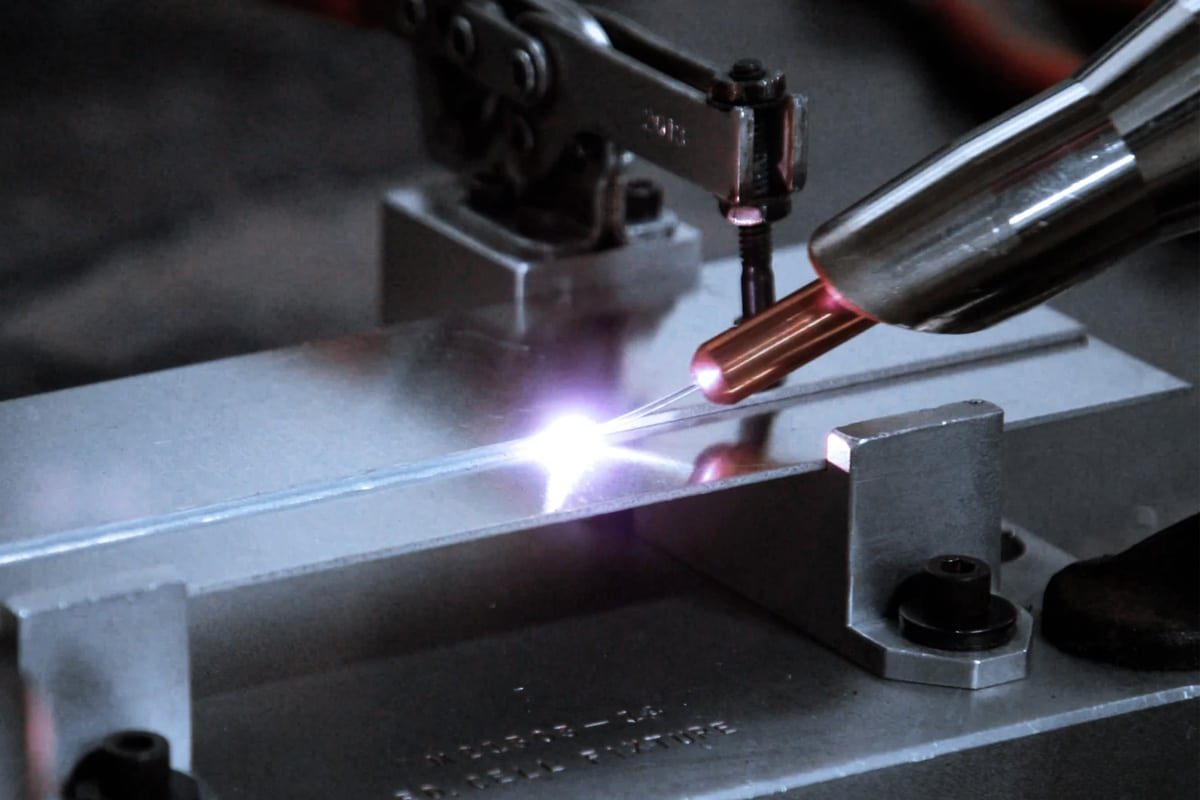

В процессе лазерной сварки длина волны лазерного луча является одним из ключевых факторов, определяющих качество и эффективность обработки. В данной статье систематически рассматривается понятие длины волны лазера и её типичные значения для различных типов лазерных генераторов (таких как генераторы Nd:YAG-лазеров, волоконные лазерные генераторы и генераторы CO2-лазеров); анализируется взаимосвязь между длиной волны и поглощающей способностью материала; объясняется влияние длины волны лазера на сварочные характеристики (включая глубину проплавления, зону термического влияния, скорость и качество сварки); сравниваются преимущества и недостатки, а также проблемы, связанные с различными длинами волн; и предлагаются стратегии оптимизации выбора длины волны сварки в сочетании с типичными сферами применения, такими как автомобилестроение, аэрокосмическая промышленность, электронное производство и производство медицинских приборов. Прочитав эту статью, вы поймёте, почему точное соответствие длин волн лазера так важно для улучшения результатов сварки, снижения затрат и удовлетворения потребностей отрасли, а также предоставите рекомендации для принятия решений при последующих закупках или усовершенствованиях процесса.

Оглавление

Понимание длин волн лазера

В этом разделе будут четко объяснены научное определение и практическое значение термина «длина волны лазера», а также подробно описаны типичные длины волн, характеристики и области применения лазеров на основе неодима и YAG, волоконных лазеров и CO2-лазеров. Объяснение разделено на абзацы для ясности, удобства понимания и сравнения.

Концепция длины волны лазера

Длина волны лазера λ — это расстояние между соседними гребнями волн, обычно выражаемое в нанометрах (нм). Длина волны определяет энергию фотона (энергия пропорциональна частоте), которая напрямую влияет на фокусировку луча и его взаимодействие с материалом (поглощение, отражение и рассеяние). Коротковолновые лазеры могут фокусироваться в пятно меньшего размера, достигая высокой плотности энергии, что положительно влияет на точность и глубину сварного шва.

Обзор различных типов лазерных генераторов и их типичных длин волн

Три распространённых промышленных лазерных генератора имеют свои характеристики по длине волны: Nd:YAG-лазерные генераторы излучают лучи ближнего инфракрасного диапазона с длиной волны 1064 нм, обладают хорошим качеством луча и возможностью импульсного/непрерывного излучения, особенно хорошо подходят для микросварки металлов, ремонта пресс-форм и обработки поверхностей. Более короткая длина волны по сравнению с CO2-лазерными генераторами обеспечивает более высокую степень поглощения материала, что делает их высокоэффективными в обработке металлов.

Длина волны излучения волоконного лазера составляет 1070–1090 нм. В качестве среды передачи и усиления используется оптическое волокно, что обеспечивает практически полное отсутствие потерь в оптическом тракте, компактность системы и эффективность фотоэлектрического преобразования до 30-40%. Поэтому он широко применяется в точечной сварке автомобилей и обработке крупногабаритных деталей. Несмотря на то, что он несколько уступает Nd:YAG в обработке сверхкороткими импульсами, он считается основным методом промышленной сварки благодаря своей высокой эффективности и неприхотливости в обслуживании.

CO2-лазерные генераторы излучают дальний инфракрасный свет с длиной волны 10600 нм, с широким диапазоном мощности и высокой степенью поглощения для неметаллических материалов (таких как дерево и пластик). Однако степень поглощения на металле составляет всего около 20%, что приводит к лёгкому отражению и низкому энергопотреблению. Несмотря на это, они по-прежнему широко используются для резки толстых листов, высокопроизводительной сварки и маркировки поверхностей, однако система предъявляет высокие требования к окружающей среде и чистоте оптического тракта.

В целом, длина волны лазера является ключевым параметром, напрямую влияющим на фокусирующий эффект, эффективность поглощения энергии и производительность сварки. Nd:YAG (1064 нм), волоконный (1070–1090 нм) и CO2 (10600 нм) лазеры имеют свои преимущества. При выборе свариваемого материала необходимо учитывать требуемые характеристики сварного шва и условия технологического процесса для обеспечения превосходных и стабильных результатов сварки. В последующих главах будут объединены данные о поглощении энергии материалом и параметрах процесса для глубокого анализа влияния различных длин волн на характеристики сварки.

Соотношение между длиной волны и поглощательной способностью материала

В этом разделе будет рассмотрено, как длина волны лазера определяет механизм поглощения на поверхности и внутри материала, раскрывая ее важное влияние на эффективность сварки и качество сварного шва.

Спектр поглощения материала

Взаимодействие лазера с материалом начинается со скорости поглощения: скорость поглощения различных материалов на разных длинах волн значительно различается. Например, скорость поглощения углеродистой стали в диапазоне 1 мкм (например, 1064 нм) может достигать более 60%, тогда как в диапазоне 10,6 мкм (CO2-лазер) она составляет всего около 20%. Это означает, что при той же мощности лазера, лазер с длиной волны 1 мкм поглощается металлом сильнее, а сварной шов получается более глубоким и эффективным. Кроме того, состояние поверхности материала также оказывает существенное влияние на скорость поглощения: например, после покрытия нержавеющей стали 304 графитом или увеличения шероховатости поверхности ее скорость поглощения значительно увеличивается с ростом температуры. Металлическая поверхность с гладким или оксидным слоем может иметь более низкую скорость поглощения и более низкую тепловую эффективность.

Избирательное поглощение

Выбор длины волны лазера, соответствующей пику поглощения материала, может значительно улучшить использование энергии и характеристики сварочной ванны. Например, при сварке нержавеющей стали лазером с длиной волны 1 мкм можно добиться более стабильной морфологии сварочной ванны и более высокого соотношения сторон, чем при сварке нержавеющей стали с помощью волоконного лазера мощностью 10 кВт. При сварке высокой мощности (например, при сварке нержавеющей стали волоконным лазером мощностью 10 кВт) измеренный коэффициент поглощения может достигать 90%, что в основном обусловлено накоплением энергии многократных внутренних отражений после формирования канала сварки благодаря соответствующей длине волны. При увеличении скорости сварки коэффициент поглощения несколько снижается, но остается выше 80%, обеспечивая характеристики глубокого проплавления.

- Длина волны является важным параметром, определяющим эффективность поглощения: коротковолновые лазеры (~1 мкм) поглощают металлы значительно сильнее, чем длинноволновые (10 мкм), что может улучшить глубину сварки и энергоэффективность.

- Состояние поверхности также имеет решающее значение: нанесение покрытия и придание шероховатости могут повысить скорость поглощения, особенно при высоких температурах.

- Выберите наиболее подходящую длину волны: выбор длины волны на основе кривой поглощения материала является необходимым условием для повышения эффективности сварки, стабильности сварочной ванны и соотношения глубины к ширине.

После понимания этих механизмов поглощения следующим шагом будет глубокий анализ фактического влияния длины волны лазера на такие ключевые показатели, как глубина сварки, зона термического влияния и скорость сварки.

Влияние длины волны лазера на характеристики сварки

Длина волны является ключевым параметром, определяющим распределение энергии и морфологию температурного поля при лазерной сварке. Лазерные лучи с разными длинами волн существенно различаются в теплопередаче и поведении расплавленной ванны в металлах. Следующие четыре аспекта демонстрируют прямое влияние длины волны на качество сварки.

Глубина проникновения

- Коротковолновые (≈1 мкм): лазеры класса 1 мкм (например, Nd:YAG или волоконные лазеры) могут формировать в материале глубину в несколько миллиметров и даже более десяти миллиметров благодаря более узкой фокусировке пятна и более высокой плотности энергии. Меньший размер пятна и высокая подводимая энергия обеспечивают более концентрированную тепловую энергию, значительно улучшая качество сварки с глубоким проплавлением, особенно хорошо подходят для сварки толстых листов и высокопрочных сплавов.

- Длинная длина волны (≈10,6 мкм): Длина волны CO2-лазера 10,6 мкм обеспечивает более значительное поглощение и скин-эффект на поверхности металла, в результате чего тепловая энергия концентрируется преимущественно в поверхностном слое, а глубина проникновения обычно ограничена 1–2 мм. Поэтому этот лазер больше подходит для упрочнения поверхности, сварки тонких пластин или для условий, требующих обширной сварочной ванны при низкой глубине проплавления.

Зона термического влияния (ЗТВ)

- Ближний инфракрасный диапазон: Зона нагрева лазера с длиной волны 1 мкм сильно ограничена, радиус рассеивания тепла мал, а скорость охлаждения высока, поэтому ширина ЗТВ обычно поддерживается в диапазоне 0,5–1 мм, что эффективно снижает термическую деформацию подложки и накопление остаточных напряжений.

- Дальний инфракрасный диапазон: При использовании лазерного излучения с длиной волны 10,6 мкм на поверхности материала из-за большей длины волны генерируется более широкий спектр теплового излучения, а ширина ЗТВ часто увеличивается до 2–4 мм, что может привести к более заметным изменениям твердости материала и огрублению микроструктуры, требуя дополнительных мер постобработки или термического контроля.

Скорость сварки

- Лазерный генератор 1 мкм: благодаря высокой скорости поглощения и компактной фокусировке волоконные и твердотельные лазерные генераторы могут достигать скорости сварки до 8–12 м/мин в режиме непрерывной сварки, что значительно повышает эффективность производства, особенно при сварке длинных швов и в условиях высокой производительности.

- Генератор лазера на CO2: Из-за ограничений эффективности поглощения и характеристик термодиффузии типичная скорость сварки в основном составляет 2–5 м/мин. Хотя при высокой мощности все еще можно поддерживать стабильную расплавленную ванну, общая скорость намного ниже, чем у лазеров ближнего инфракрасного диапазона, которые подходят для процессов, не требующих высокой скорости или большой ширины расплавленного металла.

Скорость сварки

- Соответствие пику поглощения: Когда длина волны совпадает с пиком поглощения материала, можно уменьшить количество пор и микротрещин, вызванных нестабильностью расплавленной ванны. Например, при сварке нержавеющей стали лазер с длиной волны 1 мкм обеспечивает гладкую, ровную поверхность расплавленной ванны благодаря высокой эффективности поглощения, что значительно снижает количество дефектов сварного шва.

- Неправильный выбор длины волны: Если для сварки материалов с высокой отражающей способностью (например, меди и алюминия) используется длинноволновый лазер, то потери при отражении и неравномерный нагрев приведут к недостаточному проплавлению, повышенным колебаниям расплавленной ванны и даже к пережогу поверхности или повышенному разбрызгиванию, что повлияет на качество поверхности сварного шва и однородность внутренней структуры.

Длина волны лазера напрямую влияет на глубину провара, ширину зоны термического влияния, скорость сварки и качество сварного шва. При проектировании реального процесса для достижения эффективной и высококачественной лазерной сварки необходимо точно выбрать наиболее подходящую длину волны в соответствии с типом материала и производственными требованиями.

Преимущества и проблемы различных длин волн

Сравнивая лазеры Nd:YAG, волоконные и CO2, мы можем лучше понять их преимущества и ограничения при сварке. Следующая информация основана на профессиональной информации и отраслевых стандартах, чтобы помочь вам принять более верное решение.

Генератор лазера Nd:YAG (длина волны: 1064 нм)

- Преимущества: Отработанная технология, широко применяемая в промышленной микросварке и прецизионной обработке, особенно в медицинских приборах и ремонте пресс-форм, отличается высокой надежностью. Гибкий режим выходного сигнала, поддерживает настройку импульса от наносекунд до миллисекунд, подходит для микросварки и точечной сварки. Идеальное сочетание длины волны и характеристик поглощения металлических материалов позволяет осуществлять сварку с высокой глубиной плавления и в зоне термического влияния.

- Проблемы: Сложные оптические системы, включая резонаторы, оптоволоконные линии передачи и прецизионные линзы, требуют частой юстировки и обслуживания, а также имеют высокую структурную сложность и высокие эксплуатационные расходы. Потери при передаче в оптическом тракте высоки, что не позволяет передавать мощные сигналы на большие расстояния.

Генератор волоконного лазера (длина волны: 1070–1090 нм)

- Преимущества: Оптическое волокно используется в качестве среды усиления и канала передачи, практически без потерь света, компактная система, практически не требующая обслуживания, с эффективностью преобразования до 30–40%. Высокое качество луча и стабильный выходной сигнал, подходит для точечной сварки автомобильных кузовов, высокоскоростной сварки толстолистового металла и крупногабаритной прецизионной сварки. Длительный срок службы оборудования (около 100 000 часов) и простота обслуживания.

- Проблемы: Пиковая энергия импульсного выходного режима несколько ниже, чем у Nd:YAG, что приводит к несколько меньшей точности управления при микросварке. Нелинейные эффекты (например, комбинационное рассеяние) проявляются при высокой пиковой мощности, требуя точного управления параметрами.

Генератор CO2-лазера (длина волны: 10600 нм)

- Преимущества: Высокая выходная мощность от сотен ватт до десятков киловатт идеально подходит для резки толстых листов, гравировки и сварки больших площадей. Низкая стоимость, подходит для обработки неметаллических материалов, таких как дерево, пластик, кожа и т. д.

- Проблемы: Низкий коэффициент поглощения металла (около 12-20%), не подходит для эффективной сварки металлов, требует более высокой мощности или предварительного нагрева. Оптический тракт чувствителен к воздействию окружающей среды, использует волноводы или отражатели, должен быть пыле- и водонепроницаемым, а также предъявляет высокие требования к обслуживанию. Срок службы короткий (около 20 000 часов), а эффективность фотоэлектрического преобразования составляет 10-20%.

Каждый лазерный генератор имеет свои особенности с точки зрения длины волны, выходной мощности, эффективности и обслуживания. Nd:YAG больше подходит для прецизионной сварки, но стоит дорого; волоконные лазерные генераторы хорошо зарекомендовали себя в промышленных условиях и являются в настоящее время наиболее распространенными; CO2-лазеры обладают преимуществами при работе с высокой мощностью и неметаллическими материалами. Окончательный выбор должен быть комплексно оценен с учетом свойств материала, технологических требований, стоимости оборудования и условий обслуживания, чтобы определить наиболее подходящее решение.

Особенности применения

Сосредоточившись на четырех основных областях: автомобилестроении, аэрокосмической промышленности, производстве электроники и медицинских приборов, мы анализируем их особые потребности и меры предосторожности в отношении длин волн лазера, стремясь помочь вам разработать точные и эффективные решения для лазерной сварки.

Автоматизированная индустрия

- Характеристики материала: Корпус в основном изготовлен из низкоуглеродистой стали и оцинкованной стали, обладающей хорошей свариваемостью и умеренной отражательной способностью.

- Рекомендация по длине волны: рекомендуется использовать волоконный лазер с длиной волны 1 мкм (1070–1090 нм).

- Анализ преимуществ: Волоконный лазер обладает высокой степенью поглощения и отличным соотношением глубины к ширине при сварке низкоуглеродистой стали, а скорость сварки может достигать нескольких метров в минуту, что подходит для крупномасштабной непрерывной сварки корпусных деталей и сварки тонких листов. Он также позволяет точно контролировать глубину проплавления и зону термического влияния, уменьшать термическую деформацию и повышать однородность сварного шва.

- Тенденция отрасли: в гибридных и электрических сериях для соединения аккумуляторных батарей, сварки компонентов двигателя и электрических соединений используется технология лазерной сварки, которая позволяет дополнительно снизить вес и повысить надежность сварки.

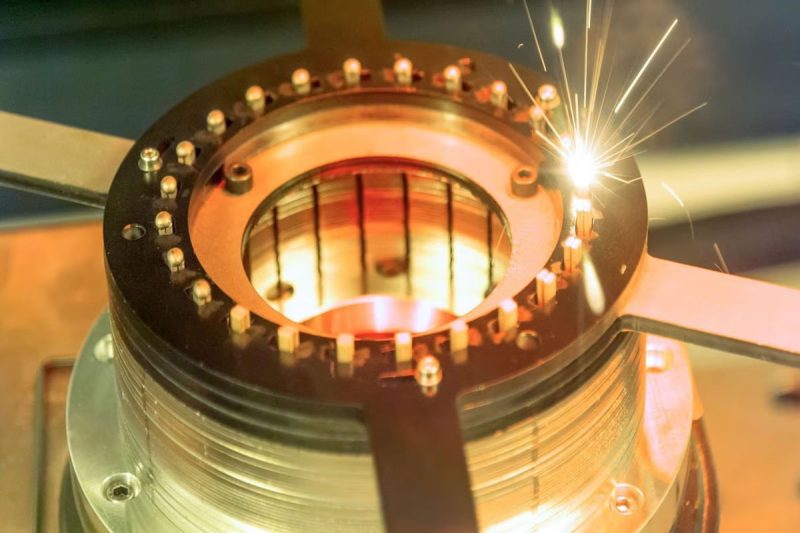

Аэрокосмическая промышленность

- Характеристики материалов: свариваемые детали в основном изготовлены из титанового сплава Ti-6Al-4V и алюминиевого сплава. Материалы чувствительны и требуют контроля, чтобы избежать образования зоны термического влияния и трещин.

- Рекомендация по длине волны: предпочтительно использование лазера Nd:YAG с длиной волны 1064 нм, рекомендуется импульсный режим работы.

- Анализ преимуществ: Импульсный Nd:YAG-лазер позволяет точно контролировать подвод тепла и формирование сварочной ванны, оптимизировать геометрию сварного шва, а также снизить карбонизацию и дефекты сварки. Исследования показали, что низкая пористость и высокие механические свойства могут быть достигнуты путем регулировки фокусного расстояния, мощности и длительности импульса.

- На заметку: При сварке титановых сплавов требуется защитный газ (например, аргоновое сопло для материала) для предотвращения окисления и контроля качества сварки.

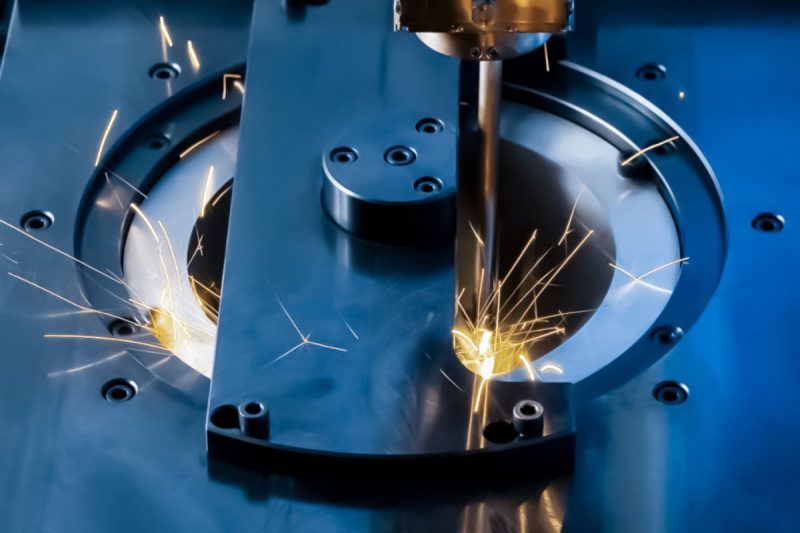

Производство электроники

- Характеристики деталей: подложки печатных плат, соединения схем и миниатюрные компоненты имеют небольшие размеры и предъявляют высокие требования к зонам термического влияния и точности.

- Рекомендации по длине волны: предпочтительно использовать короткоимпульсный Nd: YAG-лазер или ультрафиолетовый лазер (УФ, 350–400 нм).

- Преимущества: Короткие импульсы Nd:YAG обеспечивают чрезвычайно высокую пиковую мощность и точно сваривают небольшие паяные соединения; УФ-лазеры с длиной волны 400 нм дополнительно повышают точность фокусировки и снижают термические повреждения. Использование лазерной сварки в электронной промышленности позволяет эффективно предотвратить термодиффузию и образование мостиков, характерных для традиционных припоев, а также повысить точность и надежность.

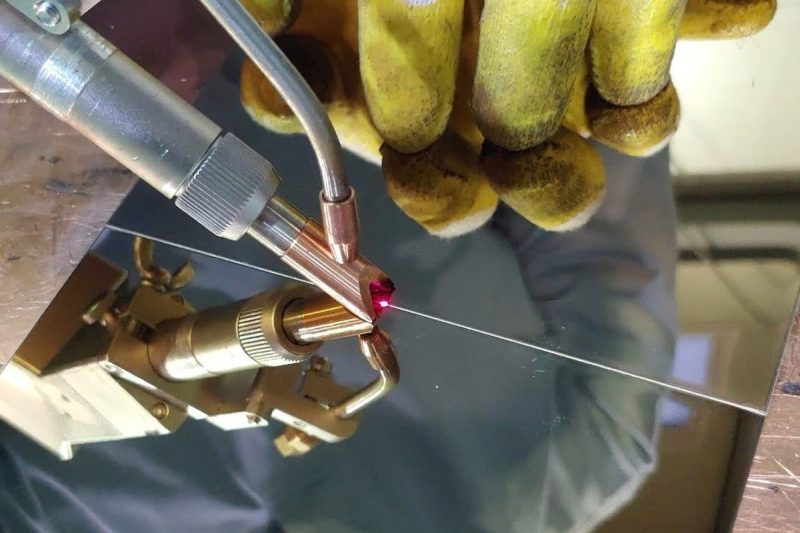

Производство медицинского оборудования

- Характеристики материалов: Обычными материалами являются нержавеющая сталь и специальные сплавы, к которым предъявляются высокие требования к качеству сварной поверхности и биосовместимости.

- Рекомендация по длине волны: Идеальным выбором будет волоконный лазер с длиной волны 1 мкм.

- Анализ преимуществ: Волоконный лазер отличается стабильной длиной волны, малой зоной термического влияния и обеспечивает равномерную, гладкую сварку без брызг, что соответствует строгим требованиям к детализации и качеству медицинских изделий. Он особенно подходит для стоматологических инструментов, хирургических инструментов и деталей имплантатов, обеспечивая возможность высокопроизводительной и автоматизированной сварки.

В разных отраслях промышленности существуют разные компромиссы между качеством сварки, скоростью производства и контролем затрат. Выбор длины волны должен быть точно определён с учётом свойств материала и стандартов процесса, чтобы максимально повысить эффективность сварки и надёжность изделия.

Оптимизация выбора длины волны для сварочных работ

Чтобы помочь вам разработать эффективное, экономичное и надежное решение для сварки, в этом разделе систематически рассматривается стратегия выбора длины волны с учетом трех измерений: совместимости материалов, параметров процесса и затрат, что позволяет читателям всесторонне оценить и выбрать наилучшее решение.

Совместимость материалов

- Спектр поглощения эталонного материала: выбор приоритетной длины волны, соответствующей пику поглощения материала, может значительно повысить эффективность использования энергии. Например, скорость поглощения металлов в диапазоне 1 мкм (например, 1064–1070 нм) достигает 60–90%, тогда как в диапазоне 10,6 мкм она составляет всего около 20%.

- Соответствие требований для различных материалов: сталь, алюминиевый сплав, медь и другие металлы предпочтительны в диапазоне 1 мкм; неметаллические материалы, такие как дерево, пластик и кожа, подходят для CO2-лазеров 10,6 мкм; особые требования (например, стекло, керамика) могут потребовать УФ или других частотных диапазонов.

- Влияние состояния поверхности: наличие оксидного слоя, покрытия или полировки на поверхности материала может изменить кривую скорости поглощения. Перед выбором материала и состояния поверхности необходимо провести испытания.

Параметры процесса

- Компромисс между глубиной проплавления и скоростью сварки: длина волны лазера 1 мкм и высокая плотность энергии больше подходят для сварки с глубоким проплавлением и позволяют достичь скорости сварки до 10 м/мин; длина волны 10,6 мкм больше подходит для применений со средней глубиной проплавления и низкими требованиями к скорости.

- Размер пятна фокусировки и управление режимом: чем меньше пятно фокусировки, тем выше плотность энергии и тем легче выполнять сварку «замочной скважиной»; ширина и частота импульса одинаково важны для контроля глубины и теплопроводности.

- Стабильность процесса: Объедините схему оптимизации фокусного расстояния, пятна, мощности и длины волны, чтобы улучшить стабильность расплавленной ванны и однородность сварного шва; разумно установите энергию и ширину импульса, принимая во внимание контроль расплавленной ванны и размер зоны термического влияния.

Соображения стоимости

- Расходы на закупку и обслуживание оборудования: лазерные генераторы на основе Nd:YAG и CO2 обычно требуют небольших первоначальных инвестиций, но высокой частоты технического обслуживания (необходима замена волноводов, источников накачки и т. д.); хотя первоначальные инвестиции в волоконные лазерные генераторы высоки, стоимость обслуживания низкая, а срок службы длительный (около 100 000 часов).

- Расходы на обслуживание оптического тракта: CO2-лазеры требуют поддержания чистоты линз и волноводов и предъявляют высокие требования к контролю окружающей среды; волоконные лазеры имеют больше преимуществ с точки зрения расходных материалов и затрат на рабочую силу, поскольку система не требует обслуживания.

- Энергоэффективность и эксплуатационные расходы: Эффективность фотоэлектрического преобразования волоконных лазерных генераторов достигает 30-40%, что обеспечивает большую энергосбережение; CO2-лазеры имеют более низкую эффективность (эффективность фотоэлектрического преобразования составляет около 20%) и более высокое энергопотребление при работе.

При выборе длины волны лазера необходимо комплексно учитывать следующие этапы: подбор поглощающих свойств материала: обеспечение близости выбранной длины волны к пиковому поглощению материала; управление процессом: проектирование параметров пятна, режима и мощности в соответствии с требуемой глубиной, скоростью и стабильностью сварки; оценка общей стоимости владения: координация инвестиций в оборудование, частоты технического обслуживания, энергопотребления и производительности. Благодаря комплексной оптимизации этих трёх параметров можно получить наиболее экономически эффективное решение для выбора длины волны сварки при условии контролируемых затрат.

Краткое содержание

В этой статье всесторонне и систематически рассматривается ключевая роль длины волны лазера в процессе сварки, а также представлены важные сведения: мы начинаем с базовой физической концепции длины волны лазера и объясняем, как длина волны влияет на энергию фотонов, фокусирующую способность и эффективность поглощения материала; затем представляем три основных лазерных генератора — Nd: YAG (1064 нм), волоконный (1070–1090 нм) и CO2 (10600 нм) — их типичные длины волн и различия в производительности сварки. Углубленный анализ взаимосвязи между длиной волны и поглощением материала показывает, почему коротковолновые лазеры лучше работают при сварке металлов. Затем мы объясняем решающее влияние длины волны на глубину провара, зону термического влияния, скорость сварки и качество сварки, а также сравниваем преимущества и проблемы трех лазерных генераторов.

На прикладном уровне, для четырёх основных областей применения: автомобилестроения, аэрокосмической промышленности, производства электроники и медицинского оборудования, мы предлагаем профессиональные рекомендации по выбору длины волны, основанные на свойствах материалов и отраслевых потребностях. Наконец, на основе трёх аспектов: совместимости материалов, параметров процесса и стоимости, разрабатывается научная стратегия выбора длины волны, помогающая разрабатывать решения для сварки, учитывающие эффективность, качество и экономичность. С помощью вышеприведённого анализа и рекомендаций данная статья призвана предоставить вам исчерпывающую информацию по выбору наиболее подходящей длины волны лазера, повышению эффективности сварки, обеспечению качества сварных швов и максимальному увеличению общей стоимости сварочной системы.

Получить лазерные решения

Если вы хотите узнать больше о Актек Лазер лазерные сварочные аппараты (включая генераторы лазеров Nd: YAG, волоконные лазеры и лазеры CO2), профессиональные решения и индивидуальные услуги, пожалуйста, связаться с нами. Мы обладаем богатым опытом работы в отрасли и технической командой и стремимся предоставить вам эффективные, стабильные и экономичные комплексные решения в области лазерной сварки.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения