Как лазерная резка повышает общую эффективность и производительность производственных процессов.

В условиях все более жесткой глобальной конкуренции в производственном секторе компании сталкиваются с беспрецедентным давлением на затраты, сроками поставки и проблемами технологической модернизации. Рыночный спрос на высокоэффективные, высокоточные и экономичные методы производства продолжает расти, а ограничения традиционных методов обработки с точки зрения скорости, точности и гибкости становятся все более очевидными. Особенно в отраслях с чрезвычайно высокими требованиями к качеству обработки, таких как металлообработка, машиностроение, производство автомобильных деталей и аэрокосмическая промышленность, производственным компаниям срочно необходимо передовое решение для резки, которое могло бы как увеличить производительность, так и обеспечить стабильность процесса.

Именно на этом отраслевом фоне технология лазерной резки быстро развивалась и постепенно вытеснила некоторые традиционные методы резки, став одним из ключевых процессов в современных производственных системах. Благодаря бесконтактной обработке, высокоточной резке, высокой степени автоматизации и превосходной адаптивности к материалам, лазерная резка не только значительно повышает эффективность производства и качество обработки, но и обеспечивает технологическую основу для гибкого производства и быстрого реагирования на рыночные требования. Все больше производственных компаний начинают рассматривать лазерную резку как ключевой инструмент для повышения общей производительности, оптимизации производственных процессов и повышения глобальной конкурентоспособности.

Оглавление

Понимание технологии лазерной резки

В современных производственных системах лазерная резка — это уже не просто отдельная технология обработки, а ключевая технология производства, сочетающая в себе высокую точность, эффективность и гибкость. Благодаря непрерывному развитию лазерных технологий, систем ЧПУ и уровня автоматизации, лазерная резка коренным образом меняет модель производства металлообработки и машиностроения. Понимание технических преимуществ лазерной резки с точки зрения точности, функциональности, эффективности и стоимости помогает производственным компаниям более всесторонне оценить её практическую ценность в повышении производительности и конкурентоспособности.

Точность и аккуратность лазерной резки

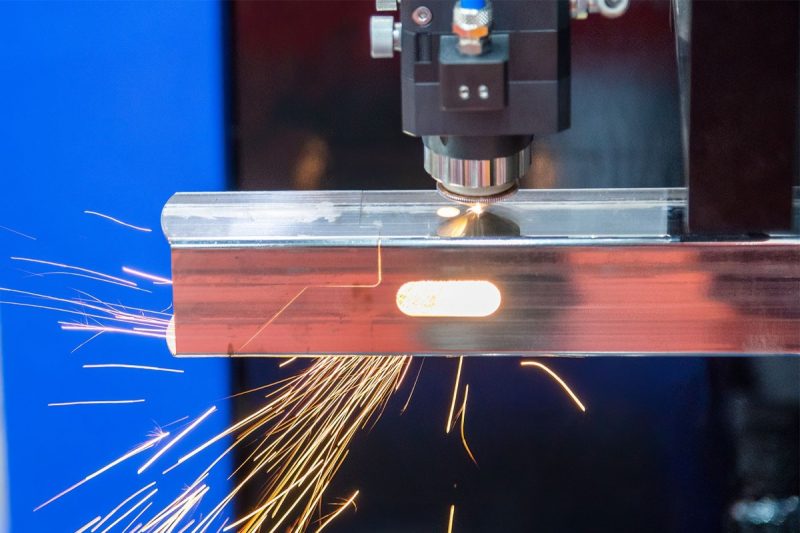

Технология лазерной резки, благодаря своей превосходной точности обработки и точности размеров, стала предпочтительным решением для высокоточной резки в современном производстве. Благодаря точной фокусировке лазерного луча высокой плотности энергии, лазерная резка позволяет обрабатывать сложные контуры и тонкие структуры в очень малой зоне резки, обеспечивая узкие пропилы, гладкие кромки и высокую повторяемость. Весь процесс резки контролируется системой ЧПУ, что эффективно исключает человеческие ошибки и обеспечивает высокую стабильность размеров, допусков и формы каждой заготовки. Эта стабильная и надежная точность особенно важна для металлообработки, машиностроения, автомобилестроения и аэрокосмической промышленности со строгими требованиями к качеству.

Универсальность лазерной резки

Лазерная резка обладает превосходной гибкостью процесса и адаптивностью к материалам, и может широко применяться для обработки различных металлических материалов и различной толщины. Путем регулирования мощности лазера, скорости резки и параметров вспомогательного газа можно добиться одинакового результата. станок для лазерной резки может выполнять задачи по резке различных материалов, таких как углеродистая сталь, нержавеющая сталь, и алюминий Сплавы, без частой смены инструмента или пресс-форм. Кроме того, лазерная резка обеспечивает быструю обработку сложных геометрических форм, нерегулярных структур и индивидуальных проектов, что дает ей значительное преимущество в многовидовом, мелкосерийном и индивидуальном производстве, предоставляя производственным компаниям большую гибкость в производстве.

Скорость и эффективность лазерной резки

С точки зрения эффективности обработки, технология лазерной резки демонстрирует значительные преимущества. Благодаря зрелости волоконно-лазерной технологии, мощные станки для лазерной резки могут обеспечивать высокую скорость работы, гарантируя при этом высокое качество резки, что значительно сокращает время обработки одной детали. Лазерная резка — это бесконтактный метод обработки, не требующий смены инструмента или сложных регулировок, что сокращает время простоя оборудования и способствует повышению общей эффективности его использования. Эта высокоскоростная и высокостабильная характеристика обработки делает лазерную резку особенно подходящей для непрерывного производства и обработки серийных заказов, эффективно улучшая общий ритм производства на производственных предприятиях.

Экономическая эффективность лазерной резки

С точки зрения долгосрочной эксплуатации, лазерная резка обеспечивает превосходную общую экономическую эффективность. Хотя первоначальные инвестиции в оборудование для лазерной резки относительно высоки, его преимущества в плане использования материалов, затрат на рабочую силу и технического обслуживания значительны. Высокоточная резка снижает количество отходов материалов и доработок, а высокая степень автоматизации уменьшает зависимость от ручного труда. Кроме того, современные станки для лазерной резки отличаются высокой энергоэффективностью, стабильной работой и длительными циклами технического обслуживания, что приводит к постоянному снижению удельных затрат на обработку в течение всего срока службы оборудования. Для производственных компаний, стремящихся к крупномасштабному стандартизированному производству, лазерная резка является технологией производства с долгосрочной инвестиционной ценностью.

В целом, технология лазерной резки предлагает синергетический набор преимуществ с точки зрения точности, гибкости, эффективности обработки и контроля затрат. Она не только отвечает современным требованиям обрабатывающей промышленности к высококачественному и высокоэффективному производству, но и закладывает прочную основу для автоматизации и интеллектуального производства. По этой причине все больше производственных компаний внедряют лазерную резку в качестве основного метода обработки, что приводит к постоянному совершенствованию их производственных процессов и возможностей.

Повышение эффективности производства за счет лазерной резки

В современной производственной среде эффективность отражается не только в скорости обработки отдельных процессов, но и в степени координации и оперативности всего производственного процесса. Технология лазерной резки, благодаря высокой степени автоматизации, цифровому управлению и гибкости процесса, становится важным инструментом для производственных компаний, позволяющим оптимизировать производственные процессы, сократить сроки поставки и повысить эффективность работы. Внедрение лазерной резки на нескольких ключевых этапах позволяет компаниям создать более эффективную, стабильную и отказоустойчивую производственную систему.

Лазерная резка упрощает производственные процессы.

Лазерная резка позволяет интегрировать множество независимых этапов в традиционные процессы обработки, значительно упрощая производственный процесс. Благодаря высокой точности резки и превосходному качеству кромок, многие детали могут сразу после резки перейти к последующим процессам сборки или сварки, что снижает необходимость в вторичной обработке, такой как шлифовка и чистовая обработка. В то же время лазерная резка исключает необходимость частой смены инструмента или пресс-форм, сокращая время на отладку оборудования и переналадку линии, делая производственный процесс более плавным и эффективным, а также способствуя сокращению общего производственного цикла.

Лазерная резка способствует быстрому прототипированию и итеративному проектированию.

На этапах разработки продукта и проектирования лазерная резка обеспечивает большое удобство для быстрого прототипирования. Благодаря прямому считыванию файлов CAD/CAM, станки для лазерной резки могут выполнять обработку образцов в очень короткие сроки, что позволяет проектным группам быстро проверять структуру, размеры и эффекты сборки. При необходимости корректировки конструкции следующий этап резки может быть выполнен немедленно путем простой модификации программы, без дополнительных инвестиций в пресс-формы. Эта эффективная итеративная возможность значительно сокращает цикл разработки продукта и повышает оперативность реагирования компании на изменения рынка.

Лазерная резка способствует производству точно в срок.

Высокая стабильность и предсказуемость лазерной резки делают ее идеальной для моделей производства «точно в срок». Благодаря точному планированию производства и стабильному качеству резки компании могут гибко организовывать производство в соответствии с требованиями заказа, сокращая накопление запасов и капитальные затраты. Быстрый запуск и высокая повторяемость оборудования для лазерной резки также повышают эффективность обработки временных или срочных заказов, тем самым улучшая общую способность к выполнению производственного плана.

Лазерная резка позволяет создавать продукцию по индивидуальному заказу.

В условиях растущего рыночного спроса на продукцию, изготовленную на заказ, лазерная резка приобретает все большее значение в гибком производстве. Лазерная резка не требует использования фиксированных пресс-форм и легко справляется с обработкой изделий различных размеров, форм и конструкций. Это позволяет производственным компаниям осуществлять мелкосерийное, многовидовое и даже единичное изготовление продукции на заказ без значительного увеличения затрат, предоставляя клиентам более дифференцированную и высококачественную продукцию.

Лазерная резка сокращает количество отходов и снижает воздействие на окружающую среду.

Лазерная резка, повышая эффективность, также способствует внедрению более экологичных методов производства. Благодаря интеллектуальной компоновке и высокоточной резке значительно улучшается использование материала, сокращаются отходы и брак. В то же время процесс лазерной резки характеризуется низким уровнем шума, минимальным пылеобразованием и контролируемым энергопотреблением, отвечая требованиям современного производства в области экологичности и устойчивого развития. Это не только снижает производственные затраты, но и помогает компаниям улучшить соблюдение экологических норм и имидж бренда.

В целом, лазерная резка систематически повышает эффективность производства на нескольких уровнях за счет упрощения процессов, ускорения НИОКР, оптимизации планирования производства, гибкой поддержки производства и повышения экологической эффективности. Она не только повышает эффективность отдельных процессов, но и оптимизирует работу всего производственного процесса. Для производственных компаний, стремящихся к эффективной работе и быстрой реакции на высококонкурентном рынке, лазерная резка стала незаменимой ключевой технологией для повышения общей эффективности производства.

Повышение производственных мощностей

Поскольку производственные компании постоянно расширяют производственные мощности, реагируют на колебания заказов и сокращают сроки поставки, производственная мощность стала важнейшим показателем конкурентоспособности компании. Технология лазерной резки не только отличается высокой эффективностью обработки отдельных деталей, но и демонстрирует значительные преимущества в непрерывной работе, массовом производстве и автоматизированном взаимодействии. Благодаря рациональной конфигурации оборудования для лазерной резки и его интеграции с системами автоматизации, производственные компании могут добиться постоянного повышения производственной мощности, обеспечивая при этом стабильное качество.

Возможность высокоскоростной лазерной резки

Высокоскоростная резка является одним из ключевых факторов повышения производительности лазерной резки. Благодаря постоянному совершенствованию волоконно-лазерных технологий и систем управления движением, современные станки для лазерной резки позволяют достигать более высоких скоростей резки и сокращать время разгона и замедления, сохраняя при этом высокое качество резки. Особенно в области обработки тонких металлических листов высокоскоростная лазерная резка позволяет значительно сократить время обработки одной детали, повысить эффективность работы оборудования в единицу времени и, таким образом, эффективно увеличить общую производительность.

Стабильная работа лазерной резки в пакетном режиме обработки.

В условиях массового производства производительность зависит не только от скорости, но и от стабильности и согласованности процесса обработки. Лазерная резка точно контролирует траекторию и параметры резки с помощью системы ЧПУ, обеспечивая высокую точность размеров и качества каждой заготовки, сокращая объем доработок и простоев, вызванных колебаниями качества. Кроме того, оборудование для лазерной резки может работать непрерывно в течение длительных периодов времени, что подходит для стабильных потребностей в обработке средних и крупных партий заказов, обеспечивая надежную гарантию производительности для производственных компаний.

Глубокая интеграция лазерной резки с системами автоматизации.

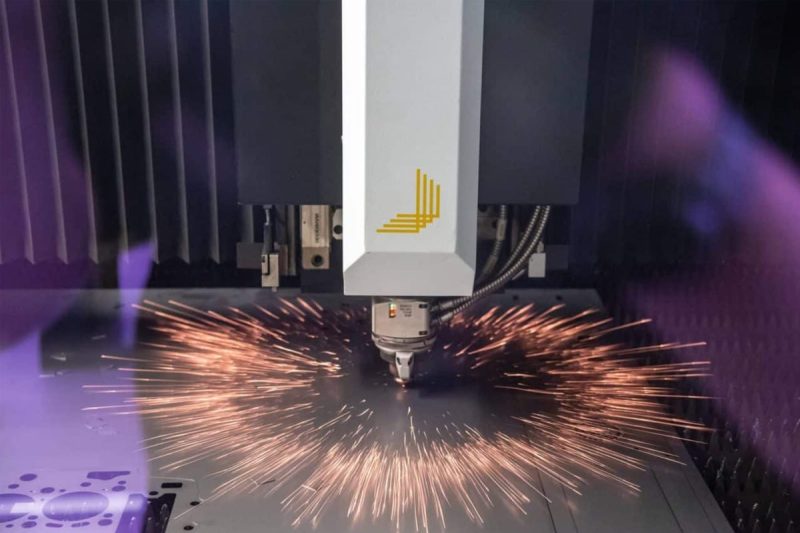

Еще одним ключевым преимуществом лазерной резки в повышении производственной мощности является ее высокая совместимость с системами автоматизации. Благодаря интеграции с автоматическими системами загрузки и разгрузки, роботами, интеллектуальными складскими системами и системами управления производством (такими как MES), станки для лазерной резки позволяют достичь более высокого уровня автоматизации производства. Эта автоматизированная интеграция не только сокращает ручное вмешательство и время ожидания материалов, но и значительно повышает общую эффективность работы производственной линии, позволяя производственным компаниям достигать большей производительности при ограниченных человеческих ресурсах.

В целом, лазерная резка повышает производственные мощности компаний на нескольких уровнях благодаря высокоскоростной резке, стабильным возможностям пакетной обработки и глубокой интеграции с системами автоматизации. Она не только повышает эффективность обработки отдельных изделий, но и обеспечивает технологическую основу для построения эффективной, непрерывной и масштабируемой производственной системы. Для компаний, стремящихся к крупномасштабному производству и долгосрочному росту мощностей, лазерная резка, несомненно, является важной поддержкой для достижения повышения производственных показателей.

Улучшенное качество и стабильность

В современном производстве качество продукции и стабильность технологических процессов стали критически важными факторами, влияющими на удовлетворенность клиентов и репутацию бренда. Независимо от того, идет ли речь о массовом производстве или индивидуальной обработке, производственным компаниям необходимо обеспечить стабильность и надежность каждого изделия с точки зрения размеров, внешнего вида и характеристик. Технология лазерной резки, благодаря высокоточному управлению и бесконтактным характеристикам обработки, обеспечивает надежную техническую гарантию повышения качества резки и поддержания стабильности технологических процессов.

Чистый результат резки без заусенцев.

Лазерная резка обрабатывает материалы с помощью сильно сфокусированного лазерного луча, что обеспечивает концентрированный и контролируемый процесс резки, позволяющий получать более гладкие и ровные кромки. По сравнению с традиционными методами резки, лазерная резка значительно уменьшает образование заусенцев, шлака и неровных кромок, позволяя многим заготовкам сразу после резки отправляться на последующую сборку или сварку. Это не только улучшает эстетическое качество изделия, но и сокращает количество вторичных этапов обработки, таких как шлифовка и удаление заусенцев, тем самым повышая общую эффективность производства.

Сниженный риск деформации материала.

Деформация материала — распространенная проблема, влияющая на качество резки и точность сборки. Лазерная резка — это бесконтактный метод обработки с концентрированным нагревом и коротким временем обработки, в результате чего образуется относительно небольшая зона термического воздействия. Это эффективно снижает деформацию и напряжение, вызванные неравномерным нагревом. Это преимущество лазерной резки особенно очевидно при обработке тонколистового металла и высокоточных компонентов, помогая обеспечить стабильность размеров заготовки при последующей обработке и использовании.

Гарантия качества

Станки для лазерной резки точно управляются системами ЧПУ, что обеспечивает повторяемость и отслеживаемость параметров обработки, тем самым стандартизируя и контролируя производственный процесс. В массовом производстве лазерная резка гарантирует обработку каждой детали в соответствии с одними и теми же параметрами процесса, снижая колебания качества, вызванные человеческим фактором. Такая высокая стабильность результатов обработки обеспечивает надежную основу для внедрения компаниями систем управления качеством и соответствия международным стандартам качества, а также способствует повышению доверия клиентов к стабильности продукции.

В целом, лазерная резка обеспечивает значительное улучшение качества и стабильности работы производственных компаний благодаря чистым, без заусенцев, минимизированной деформации материала и стабильному, контролируемому процессу обработки. Она не только помогает компаниям сократить количество переделок и риски, связанные с качеством, но и обеспечивает техническую гарантию высокого стандарта производства и долгосрочных стабильных поставок. Для производственных компаний, стремящихся к высокому качеству и надежности, лазерная резка стала одной из незаменимых основных технологий обработки.

Максимизация производительности за счет автоматизации лазерной резки.

По мере ускорения цифровизации и внедрения интеллектуальных технологий в производстве, автоматизация становится важнейшим средством повышения производительности и поддержания конкурентного преимущества. Технология лазерной резки, по своей природе являющаяся высокоцифровой и интегрируемой, стала одним из основных элементов автоматизированных производственных систем. Сочетая лазерную резку с передовыми системами управления, автоматизированным оборудованием и интеллектуальными алгоритмами, производственные компании могут снизить зависимость от ручного труда, одновременно добиваясь более стабильного, эффективного и устойчивого производства.

ЧПУ-управление и программирование

Современные станки для лазерной резки, как правило, оснащены передовыми системами ЧПУ, которые точно управляют траекторией резки, скоростью, мощностью и параметрами вспомогательного газа. Благодаря стандартизированному программированию и возможности вызова параметров, процесс резки сложных деталей может быть быстро воспроизведен, что сокращает время ручного вмешательства и отладки. Кроме того, системы ЧПУ обеспечивают бесшовную интеграцию с программным обеспечением CAD/CAM, позволяя напрямую преобразовывать проектные данные в программы резки, что еще больше повышает эффективность подготовки производства и стабильность процесса.

Интеграция роботов и обработка материалов

Интеграция станков лазерной резки с промышленными роботами и автоматическими системами загрузки и выгрузки является ключевым способом достижения эффективного автоматизированного производства. Роботы могут выполнять повторяющиеся задачи, такие как загрузка листового металла, выгрузка готовой продукции и перемещение заготовок, снижая трудозатраты и количество человеческих ошибок. Такая интеграция не только сокращает время простоя оборудования, но и позволяет лазерной резке работать непрерывно в течение длительных периодов времени, значительно увеличивая общую производительность производственной линии.

Искусственный интеллект и машинное обучение

Технологии искусственного интеллекта и машинного обучения постепенно применяются в области лазерной резки для оптимизации параметров резки и повышения стабильности процесса. Анализируя большие объемы производственных данных, интеллектуальные системы могут автоматически корректировать параметры резки в соответствии с различными материалами и условиями работы, поддерживая тем самым стабильное качество резки. В то же время алгоритмы ИИ могут использоваться для прогнозирования потенциальных аномалий, помогая компаниям принимать меры до возникновения проблем, что еще больше повышает эффективность производства и надежность оборудования.

Удаленный мониторинг и техническое обслуживание

Дистанционный мониторинг и превентивное техническое обслуживание являются важными компонентами автоматизации лазерной резки. Благодаря сетевым системам производственные компании могут в режиме реального времени отслеживать рабочее состояние оборудования, энергопотребление и ход обработки, оперативно выявляя отклонения и внося корректировки. Одновременно с этим, стратегии технического обслуживания, основанные на данных, помогают снизить количество непредвиденных отказов и незапланированных простоев, повышая эффективность использования оборудования. Эта интеллектуальная модель технического обслуживания не только снижает затраты на техническое обслуживание, но и повышает управляемость производственного процесса.

В целом, благодаря ЧПУ-управлению, интеграции роботов, оптимизации с помощью искусственного интеллекта, а также удаленному мониторингу и техническому обслуживанию, автоматизация лазерной резки обеспечивает непрерывное повышение производительности на нескольких уровнях. Она не только повышает эффективность обработки отдельных станков, но и обеспечивает техническую поддержку для построения интеллектуальной и масштабируемой производственной системы. Для компаний, стремящихся сохранить лидирующие позиции в будущей конкуренции в сфере производства, автоматизация лазерной резки стала важнейшим путем к достижению эффективного производства и интеллектуальной модернизации.

Краткое содержание

В заключение, технология лазерной резки — это уже не просто замена традиционным методам резки, а важнейшая стратегическая технология, которая подталкивает производственные компании к повышению эффективности, расширению мощностей, стабильному качеству и интеллектуальным обновлениям. От высокоточной обработки до высокоскоростной резки, от гибкого производства до автоматизированной интеграции, лазерная резка постоянно приносит пользу на каждом критическом этапе производственного процесса, помогая компаниям сохранять конкурентное преимущество в сложной и постоянно меняющейся рыночной среде.

Внедрение технологии лазерной резки позволяет производственным компаниям не только значительно упростить производственные процессы и сократить сроки поставки, но и поддерживать стабильное качество и единообразие обработки даже при одновременном массовом производстве и выполнении индивидуальных заказов. Одновременно с этим, благодаря непрерывной интеграции систем ЧПУ, автоматизации и технологий искусственного интеллекта, лазерная резка становится ключевым элементом интеллектуальных производственных систем, закладывая прочную основу для будущих цифровых преобразований компаний.

Будучи производителем, давно специализирующимся на исследованиях и разработках оборудования для лазерной резки и предоставлении услуг для глобального рынка, Актек Лазер Наша компания стремится предоставлять высокопроизводительные и надежные решения для лазерной резки клиентам в различных отраслях. Будь то повышение эффективности существующих производственных линий или планирование автоматизированных и интеллектуальных производственных схем, наши станки для лазерной резки способны удовлетворить строгие производственные требования с точки зрения точности, эффективности и стабильности, помогая компаниям достигать устойчивого роста.

В условиях продолжающейся тенденции модернизации в обрабатывающей промышленности выбор правильного решения для лазерной резки стал важнейшим шагом для компаний, стремящихся повысить производительность и долгосрочную конкурентоспособность. Компания AccTek Laser продолжит оказывать поддержку своим глобальным клиентам в переходе к более эффективному и интеллектуальному производственному будущему, используя передовые технологии и профессиональные услуги.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения