Как лазерная сварка влияет на зону термического влияния (ЗТВ)?

В современных технологиях соединения металлов лазерная сварка стала ключевым процессом в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, производство прецизионных приборов и медицинских изделий, благодаря высокой плотности энергии, точности сварного шва и потенциалу автоматизации. По сравнению с традиционной дуговой сваркой или контактной сваркой, лазерные сварочные аппараты Это позволяет уменьшить диаметр сварных швов, снизить деформацию и повысить эффективность. Однако этот процесс также влияет на основной металл, окружающий сварной шов, — область, известную как зона термического воздействия (ЗТВ).

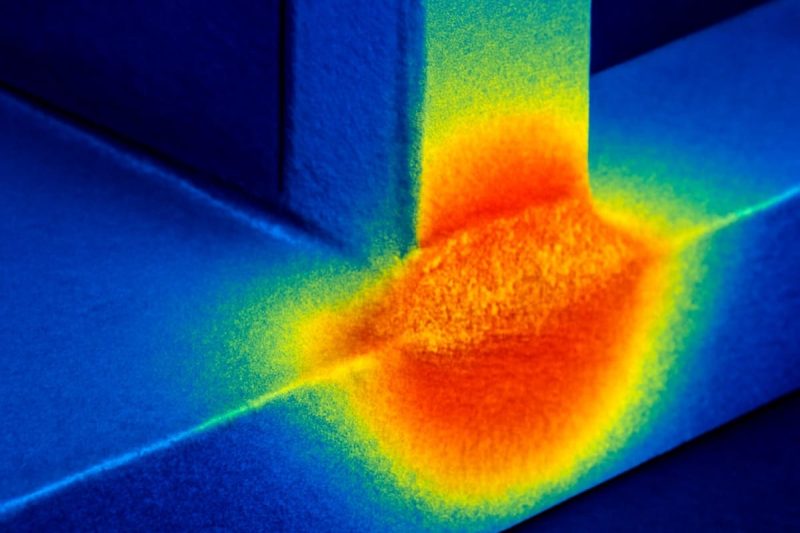

Зона термического влияния (ЗТВ) — важнейшее понятие в исследованиях и практическом применении сварки. Она не является частью расплавленной ванны, а представляет собой область вблизи сварного шва, где микроструктура и свойства изменяются в результате термического цикла сварки. Хотя ЗТВ не плавится, её металлургическая структура, твердость и прочность часто претерпевают значительные изменения, напрямую влияя на общую надежность сварного соединения.

При сварке с использованием лазерных генераторов морфология и свойства зоны термического воздействия (ЗТВ) значительно отличаются от таковых при традиционных методах сварки. Хотя лазерная сварка использует концентрированную энергию и чрезвычайно высокие скорости нагрева и охлаждения, ЗТВ обычно меньше по размеру, но внутренние микроструктурные изменения все же значительны. В данной статье подробно проанализированы механизм воздействия лазерной сварки на ЗТВ, основные характеристики, факторы контроля и стратегии снижения воздействия, что позволит предоставить научное руководство производственным компаниям по применению лазерной сварки.

Оглавление

Основные понятия зоны термического воздействия (ЗТВ)

Зона термического воздействия (ЗТВ) — одна из наиболее чувствительных и сложных областей сварного шва. Хотя основной металл в этой зоне не полностью расплавлен, сварочный нагрев значительно изменяет микроструктуру и механические свойства металла. Понимание основных концепций, металлургических изменений и факторов, влияющих на ЗТВ, имеет решающее значение для понимания поведения металла во время лазерной сварки и оптимизации качества сварного шва. В этом разделе систематически рассматриваются определение и расположение ЗТВ, её металлургические характеристики и факторы, влияющие на её свойства, что закладывает основу для детального анализа специфических характеристик ЗТВ при лазерной сварке.

Определение и местоположение

Зона термического воздействия (ЗТВ) — это область основного металла, расположенная за пределами линии сплавления во время сварки. Здесь, хотя металл еще не достиг точки плавления, его температура значительно повышается, и в процессе охлаждения он претерпевает различные степени микроструктурных изменений. Другими словами, ЗТВ — это типичная зона “нагретого, но не расплавленного” металла.

Размер зоны термического воздействия (ЗТВ) зависит от подводимой тепловой энергии при сварке, метода сварки и термофизических свойств основного металла. Например, при обычной дуговой сварке ЗТВ может быть широкой из-за высокого подводимого тепла. В отличие от этого, при лазерной сварке зона термического воздействия (ЗТВ) часто уже из-за высокой концентрации тепла, выделяемого лазерным генератором, что приводит к относительно ограниченным микроструктурным изменениям. Это одно из ключевых преимуществ лазерной сварки по сравнению с традиционными методами сварки.

Металлургические изменения в зоне термического воздействия

Сварочный термический цикл оказывает существенное влияние на микроструктуру и свойства основного металла. В зоне термического воздействия температура изменяется, и ее можно разделить на несколько типичных зон, каждая из которых характеризуется специфическими металлургическими изменениями:

- Зона роста зерен (крупнозернистая зона): Эта высокотемпературная область вблизи линии плавления достигает температур, превышающих 1100–1350℃. Металлические зерна значительно увеличиваются в размерах, что приводит к снижению ударной вязкости и ухудшению ударных свойств. Крупнозернистая зона часто считается наиболее уязвимой частью зоны термического влияния.

- Зона частичной рекристаллизации (мелкозернистая зона): температура здесь немного ниже, чем в крупнозернистой зоне, обычно в пределах 900–1100℃. Зерна в этой зоне подвергаются рекристаллизации, что приводит к относительно однородной микроструктуре и превосходным механическим свойствам, иногда даже превосходящим свойства основного металла.

- Зона фазовых превращений: В стали аустенитизация происходит при температуре 800–900℃. В процессе охлаждения аустенит может трансформироваться в такие структуры, как мартенсит, бейнит или перлит. Быстрое охлаждение, как правило, приводит к образованию твердого и хрупкого мартенсита, повышая склонность к образованию трещин; более медленное охлаждение может привести к образованию перлита или феррита, которые обладают улучшенной пластичностью и ударной вязкостью.

- Частичная фазовая трансформация и зона осаждения: В температурном диапазоне 500–700℃ карбиды или другие осадки некоторых легирующих элементов могут растворяться или переосаждаться. Например, в нержавеющей стали в этом диапазоне может происходить осаждение карбида хрома, что повышает восприимчивость к межкристаллитной коррозии.

- Образование остаточных напряжений: Из-за резкого температурного градиента и возникающей в результате асинхронности между термическим расширением и сжатием в зоне термического воздействия легко образуются остаточные напряжения. Эти напряжения могут снизить усталостную долговечность соединения и вызвать холодное растрескивание или коррозионное растрескивание под напряжением.

Эти металлургические изменения делают зону термического влияния “слабым звеном” в сварном шве, требующим особого внимания при проектировании технологического процесса.

Факторы, влияющие на свойства зоны термического воздействия.

Свойства зоны термического воздействия (ЗТВ) не являются постоянными, а зависят от множества факторов. К ним относятся:

Химический состав и металлургические свойства основного металла: Стали с высоким содержанием углерода с большей вероятностью образуют твердый и хрупкий мартенсит во время сварки, что приводит к повышенной склонности к растрескиванию. Различия в термофизических свойствах низколегированных сталей, нержавеющих сталей или алюминиевых сплавов также определяют микроструктуру и свойства зоны термического влияния.

Тепловая энергия и распределение при сварке: Чем больше тепловая энергия, тем шире зона термического влияния и тем более выражена крупнозернистая структура. Меньшая тепловая энергия уменьшает диапазон изменения микроструктуры, но может увеличить риск образования холодных трещин.

Скорость нагрева и скорость охлаждения: Быстрое охлаждение, как правило, приводит к образованию твердых и хрупких структур, таких как мартенсит; медленное охлаждение ведет к чрезмерному росту зерен и снижению ударной вязкости. Поэтому необходимо найти баланс между этими двумя параметрами.

Параметры процесса сварки: мощность лазерного генератора, скорость сварки, диаметр пятна и положение фокуса — все эти параметры напрямую влияют на распределение тепла и ширину зоны термического воздействия. Лазерная сварка обеспечивает преимущество концентрированного тепла и высокой плотности энергии, эффективно уменьшая площадь зоны термического воздействия.

Конструкция и сборка соединений: Различные конфигурации соединений (стыковые, нахлесточные, галтельные) и зазоры при сборке изменяют локальный термический цикл, влияя тем самым на распределение микроструктуры в зоне термического влияния. Например, чрезмерные зазоры могут привести к нарушению теплопроводности и увеличить риск возникновения дефектов.

Несмотря на то, что зона термического воздействия (ЗТВ) остается нерасплавленной, она претерпевает сложную микроструктурную эволюцию и изменения свойств в результате термического цикла сварки. На ее характеристики влияют многочисленные факторы, включая основной материал, параметры процесса сварки и конфигурацию соединения. Понимание определения ЗТВ, ее металлургических механизмов и влияющих факторов имеет решающее значение для освоения металлургии сварки и является основополагающим для обеспечения качества и надежности лазерной сварки. Путем надлежащего контроля параметров процесса, особенно с использованием высокой плотности энергии лазерных генераторов, можно эффективно минимизировать неблагоприятное воздействие ЗТВ, что приводит к более стабильному качеству сварных соединений в обрабатывающей промышленности.

Характеристики зоны термического воздействия при лазерной сварке

По сравнению с традиционными методами сварки, такими как дуговая сварка и сварка вольфрамовым электродом в среде инертного газа, источник тепла, излучаемый лазерным генератором, обладает преимуществами высокой плотности энергии, концентрированного подвода тепла и короткого времени воздействия. Это приводит к значительному изменению характеристик зоны термического воздействия (ЗТВ) при лазерной сварке с точки зрения размера, микроструктуры и свойств. Понимание этих характеристик может помочь обрабатывающей промышленности лучше использовать уникальные преимущества лазерной сварки, улучшить качество соединений и минимизировать неблагоприятные металлургические эффекты.

Размеры и геометрия

Одним из главных преимуществ лазерной сварки является высокая концентрация теплового воздействия. Поскольку лазерный генератор может фокусировать энергию в чрезвычайно малом пятне, ширина зоны нагрева, воздействующей на основной материал, значительно уменьшается. В отличие от более рассеянного источника тепла и широкого пути теплопередачи традиционной дуговой сварки, зона термического воздействия, образующаяся при лазерной сварке, обычно обладает следующими характеристиками:

Уменьшенная ширина зоны термического воздействия: В то время как зона термического воздействия при традиционной дуговой сварке часто составляет несколько миллиметров или даже сантиметров, зона термического воздействия, создаваемая лазерной сваркой, обычно может быть уменьшена до 0,1–0,5 мм. Этот узкий диапазон термического воздействия означает, что исходная микроструктура основного материала остается в значительной степени неизменной.

Вытянутая морфология: Благодаря малому размеру лазерного пятна и высокой плотности энергии, распределение тепла в сварном шве становится более глубоким и концентрированным, в результате чего геометрия зоны термического влияния обычно имеет “игольчатую” или “вытянутую” форму с большой глубиной и чрезвычайно малой шириной.

Сокращение масштаба микроструктурных повреждений: узкая зона термического влияния эффективно минимизирует площадь деградации основного материала, что особенно полезно для термочувствительных материалов, таких как высокопрочная сталь и титановые сплавы.

Эта особенность не только обеспечивает плавный переход между сварным швом и основным материалом, но и значительно снижает риск образования трещин, вызванных укрупнением зерен или концентрацией напряжений.

Микроструктурные изменения

Несмотря на то, что зона термического влияния, образованная лазерной сваркой, очень мала, она все же претерпевает сложные микроструктурные преобразования. В зависимости от распределения температуры зону термического влияния можно разделить на несколько типичных областей:

Крупнозернистая зона: область вблизи линии плавления имеет самую высокую температуру. При высоких температурах зерна значительно увеличиваются в размере, что приводит к снижению ударной вязкости. Эта область, как правило, является наиболее уязвимой в зоне термического воздействия.

Мелкозернистая зона: Немного в стороне от расплавленной ванны температура достигает условий рекристаллизации, но не приводит к чрезмерному росту, в результате чего образуется однородная мелкозернистая структура. По сравнению с крупнозернистой зоной, мелкозернистая зона часто демонстрирует более высокую прочность и ударную вязкость, что делает ее относительно более эффективной частью зоны термического влияния.

Зона отпуска: В низкотемпературном диапазоне (приблизительно 450–650℃) некоторые твердые и хрупкие структуры могут подвергаться отпуску, образуя отпущенный бейнит или отпущенный мартенсит. Такая структура может повысить ударную вязкость и в определенной степени снизить склонность к растрескиванию.

Мартенситные характеристики: В высокопрочных сталях и некоторых нержавеющих сталях при чрезвычайно высокой скорости охлаждения при сварке в зоне термического влияния может образовываться твердая и хрупкая мартенситная структура. Это значительно повышает твердость, но также снижает вязкость сварного шва и увеличивает риск образования трещин.

Следует отметить, что поскольку скорость охлаждения при лазерной сварке значительно выше, чем при дуговой сварке, тенденция к мартенситизации в зоне термического влияния выражена сильнее. Поэтому надлежащий контроль скорости охлаждения и термообработки после сварки особенно важен при сварке высокопрочных и легированных сталей.

Механические свойства

Механические свойства зоны термического воздействия (ЗТВ) лазерных сварных швов демонстрируют градиент, при этом разные участки обладают различной степенью твердости, прочности и ударной вязкости:

Изменение твердости: Быстрое охлаждение способствует образованию высокотвердого мартенсита или мелкозернистой микроструктуры в зоне термического влияния, значительно повышая локальную твердость. Это может быть выгодно для некоторых применений, требующих высокой износостойкости, но также повышает вероятность образования трещин.

Снижение ударной вязкости: наличие крупнозернистых областей и образование мартенсита снижают локальную ударную вязкость и сопротивление удару. Это ключевой фактор, влияющий на надежность лазерных сварных соединений.

Остаточные напряжения и усталостная прочность: Из-за высокой скорости охлаждения и больших температурных градиентов, характерных для лазерной сварки, в зоне термического влияния (ЗТВ) могут образовываться растягивающие напряжения. Эти остаточные напряжения могут снизить усталостную прочность и увеличить риск коррозионного растрескивания под напряжением во время эксплуатации. Этот негативный эффект можно смягчить путем правильной корректировки параметров сварки и постобработки.

В целом, зона термического влияния, полученная лазерной сваркой, демонстрирует отчетливый градиент твердости, прочности и ударной вязкости, что требует сочетания свойств материала и оптимизации процесса для полного раскрытия ее преимуществ.

По сравнению с традиционными методами сварки, зона термического воздействия (ЗТВ) при лазерной сварке имеет меньшие размеры, более выраженную эволюцию микроструктуры и более сложные изменения свойств. Это различие обусловлено, прежде всего, высокой плотностью энергии и коротким временем воздействия, обеспечиваемыми лазерным генератором. Хотя меньший размер ЗТВ означает меньшее повреждение основного материала, она все же может содержать неблагоприятные факторы, такие как твердая и хрупкая структура, укрупнение зерен и остаточные напряжения. Поэтому понимание характеристик ЗТВ при лазерной сварке и ее оптимизация посредством соответствующего управления процессом и выбора материала являются ключом к обеспечению высококачественных и долговечных сварных соединений.

Факторы, влияющие на зону термического воздействия при лазерной сварке

В процессе лазерной сварки размер, структура и свойства зоны термического воздействия (ЗТВ) зависят не только от высокой плотности энергии лазерного генератора, но и от совокупного влияния присущих материалу свойств и параметров процесса. Различные металлические материалы, мощность лазера, скорость сварки, условия фокусировки луча и конфигурация соединения — все это изменяет термический цикл, определяя тем самым размер и качество ЗТВ. В этом разделе систематически анализируются эти ключевые факторы, чтобы помочь понять, как минимизировать неблагоприятное воздействие ЗТВ посредством оптимального управления.

Свойства материала

Химический состав и металлургические свойства основного металла являются основными факторами, влияющими на зону термического влияния.

Сталь: Высокоуглеродистая сталь быстро охлаждается во время сварки, легко образуя мартенсит в зоне термического воздействия, что приводит к повышению твердости и снижению ударной вязкости. Низкоуглеродистая сталь демонстрирует меньшие структурные изменения и относительно меньший риск образования зоны термического воздействия.

Нержавеющая сталь: термический цикл во время сварки может вызвать осаждение карбидов хрома, повышая восприимчивость к межкристаллитной коррозии. Аустенитная нержавеющая сталь, из-за низкой теплопроводности, имеет относительно более узкую зону термического влияния, но также несет в себе более высокий риск остаточных напряжений.

Алюминиевые сплавы: Из-за высокой теплопроводности тепловая диффузия во время сварки происходит быстро, что приводит к более широкой зоне термического влияния, чем у стали. Также повышается вероятность растворения и укрупнения фаз, упрочняющих за счет осаждения, что ухудшает механические свойства.

Титановые сплавы: чувствительны к примесям, таким как кислород и водород, зона термического влияния склонна к укрупнению зерен. Неправильная защита может привести к снижению прочности и ударной вязкости.

Теплофизические свойства различных материалов, такие как теплопроводность, удельная теплоемкость и коэффициент теплового расширения, напрямую определяют размеры и микроструктурные изменения зоны термического влияния.

Мощность лазера

Выходная мощность лазерного генератора напрямую определяет количество подводимого тепла в процессе сварки.

Высокая мощность: Высокий подвод тепла приводит к увеличению глубины сварочной ванны, что повышает зону термического влияния. Избыточная мощность также может привести к сильному укрупнению зерна.

Низкая мощность: Недостаточный подвод тепла приводит к недостаточному проплавлению сварного шва, что потенциально может привести к неполному проплавлению, но зона термического влияния меньше, а микроструктурные изменения минимальны.

Стабильность мощности: Нестабильная мощность лазерного излучения может вызывать колебания температуры в сварном шве, что приводит к неравномерной структуре зоны термического влияния.

Правильный выбор мощности позволяет минимизировать зону термического воздействия, обеспечивая при этом проплавление и прочность сварного шва.

Скорость сварки

Скорость сварки определяет распределение подводимой тепловой энергии в единицу времени и играет ключевую роль в ширине и микроструктурной эволюции зоны термического влияния.

Высокоскоростная сварка: для нее характерны низкий подвод тепла, быстрое охлаждение и узкая зона термического влияния, но при этом чаще образуются твердые и хрупкие структуры, такие как мартенсит.

Низкоскоростная сварка: повышенный подвод тепла расширяет зону термического влияния, что потенциально может привести к чрезмерному росту зерна и снижению ударной вязкости.

Умеренная скорость позволяет найти баланс между уменьшением ширины зоны термического влияния и предотвращением чрезмерного закаливания.

Как чрезмерно высокая, так и слишком низкая скорость сварки могут представлять опасность; оптимальную скорость следует определять на основе всестороннего анализа свойств материала и требований процесса.

Фокусировка и диаметр луча

Условия фокусировки лазерного луча определяют распределение плотности энергии, что, в свою очередь, влияет на морфологию зоны термического воздействия.

Малый диаметр сварочной точки: высокая плотность энергии приводит к образованию глубокого и узкого сварного шва, меньшей зоне термического влияния, но быстрому охлаждению и повышенному риску образования трещин.

Большой диаметр пятна: более равномерное распределение тепла, более широкая зона термического воздействия и более выраженные микроструктурные изменения являются обычным явлением, но при этом снижается склонность к образованию трещин.

Положение фокуса: Если фокус расположен на поверхности заготовки или над ней, тепло концентрируется на поверхности, что потенциально может привести к недостаточному проникновению. Если фокус расположен внутри материала, использование энергии выше, но глубина зоны термического воздействия может увеличиться.

Регулируя диаметр пятна и положение фокуса, можно достичь оптимального баланса между формированием сварного шва и контролем зоны термического влияния.

Совместное проектирование и геометрия

Форма сварного шва и условия сборки оказывают прямое влияние на теплопроводность и распределение напряжений.

Форма соединения: Размеры и форма зоны термического влияния различаются для стыковых, нахлесточных и угловых сварных швов из-за разных путей теплового потока.

Зазор при сборке: чрезмерный зазор может привести к аномальному распределению теплового потока, расширению зоны термического влияния и потенциально вызвать пористость или неполное проплавление сварного шва.

Толщина и геометрия: Толстые пластины обладают низкой теплопроводностью, что приводит к большей зоне термического влияния; тонкие пластины имеют относительно меньшую зону термического влияния из-за более быстрого рассеивания тепла.

Правильная конструкция соединения и точность сборки являются важнейшими предпосылками для контроля формы и характеристик зоны термического влияния.

Зона термического воздействия (ЗТВ) при лазерной сварке определяется не одним фактором, а множеством факторов, включая свойства материала, мощность лазера, скорость сварки, условия фокусировки луча и геометрию соединения. Оптимизация этих параметров процесса позволяет эффективно уменьшить ЗТВ, избежать образования твердых и хрупких структур и снизить остаточные напряжения, тем самым улучшая общие характеристики сварного соединения. Это одна из ключевых причин широкого применения лазерной сварки в высокоточной обработке и производстве высокоэффективных конструкционных деталей.

Стратегии смягчения последствий воздействия зон термического воздействия

Несмотря на то, что зона термического воздействия (ЗТВ) при лазерной сварке относительно узкая, нельзя игнорировать ее потенциальные неблагоприятные последствия, такие как образование твердой и хрупкой структуры, укрупнение зерен и накопление остаточных напряжений. Для достижения стабильных сварных соединений в инженерной практике обычно применяется ряд мер контроля и смягчения последствий. Эти меры в первую очередь включают оптимизацию параметров лазера, термообработку до и после сварки, а также всесторонний учет конструкции соединения и методов процесса.

Оптимизация параметров лазера

Поскольку лазер является высококонцентрированным источником тепла, характеристики подводимой энергии определяют размер и свойства зоны термического влияния. Правильный контроль параметров сварки может значительно улучшить качество сварного шва:

Регулирование мощности: чрезмерная мощность лазера приводит к чрезмерно большому объему расплавленной ванны и увеличению зоны термического воздействия; недостаточная мощность может привести к неполному проплавлению или пористости. Выбор соответствующей мощности обеспечивает формирование сварного шва при минимизации тепловых потоков.

Скорость сварки: Более высокие скорости сварки помогают уменьшить зону термического воздействия, но чрезмерно высокие скорости снижают глубину проплавления. Необходимо найти баланс между качеством сварного шва и площадью зоны термического воздействия.

Размер пятна: Малый размер пятна увеличивает плотность энергии и усиливает локальный нагрев, но также может привести к чрезмерной скорости охлаждения. Умеренное увеличение диаметра пятна может рассеивать тепло и предотвращать упрочнение микроструктуры.

Параметры импульса: При импульсной лазерной сварке сочетание ширины импульса, частоты и пиковой мощности определяет характер термического цикла. Оптимизация этих параметров позволяет эффективно снизить концентрацию напряжений и контролировать микроструктурные преобразования.

В целом, цель оптимизации параметров состоит в минимизации подводимой тепловой энергии при обеспечении прочности и плотности сварного шва, что позволяет избежать образования обширных зон хрупкой микроструктуры в зоне термического влияния.

Предварительная и послесварочная термообработка

Термическая обработка — это традиционный метод смягчения негативного воздействия зоны термического влияния, который также применим при лазерной сварке.

Предварительный нагрев перед сваркой: Применим к легкоупрочняемым материалам (таким как высокопрочная сталь). Предварительный нагрев основного металла до соответствующей температуры перед сваркой замедляет скорость охлаждения и снижает вероятность образования мартенсита.

Термическая обработка после сварки: К распространенным методам относятся отпуск, отжиг и нормализация. Отпуск снижает твердость и улучшает пластичность; отжиг способствует измельчению зерен и устранению остаточных напряжений; а для некоторых жаростойких сплавов нормализация дополнительно стабилизирует микроструктуру.

Локальная термообработка: Когда необходимо контролировать деформацию или поддерживать локальные эксплуатационные характеристики, для упрочнения или снятия напряжения в отдельных областях могут использоваться методы локального нагрева и охлаждения.

Эти методы термической обработки не только улучшают микроструктуру и свойства зоны термического влияния, но и повышают долговременную стабильность сварного шва.

Совместное проектирование и технологические аспекты.

Помимо контроля процесса сварки, важным способом снижения рисков, связанных с зоной термического воздействия, является также правильная координация конструкции соединения с другими методами сварки:

Оптимизация конструкции соединения: Правильная настройка угла канавки и зазора при сборке может улучшить условия падения лазерного луча и распределение энергии, тем самым предотвращая локальный перегрев.

Выбор материала: Использование низкоуглеродистых, низколегированных материалов или специализированных сварочных материалов может снизить склонность зоны термического воздействия (ЗТВ) к упрочнению.

Технология гибридной сварки: В последние годы широко используется гибридная лазерно-дуговая сварка. Этот метод использует высокую плотность энергии лазера и превосходный контроль сварочной ванны для оптимизации термического цикла, что дополнительно уменьшает зону термического воздействия и улучшает профиль сварного шва.

Контроль метода охлаждения: Путем выбора соответствующих приспособлений, методов отвода тепла или вспомогательных охлаждающих газов можно регулировать температурные градиенты для снижения концентрации напряжений.

В целом, хотя зона термического воздействия (ЗТВ) при лазерной сварке уже, чем при традиционных процессах, изменения в ее микроструктуре и свойствах все же могут влиять на сварной шов. Путем корректировки параметров процесса, предварительного нагрева и термообработки после сварки, а также интеграции проектирования соединения с композитными технологиями, можно эффективно смягчить неблагоприятное воздействие ЗТВ, что приводит к получению сварных соединений с превосходными характеристиками и высокой надежностью. В практических приложениях эти меры часто требуют целенаправленного выбора и оптимизации на основе конкретных требований к материалу и изделию.

Краткое содержание

Зона термического воздействия (ЗТВ) является ключевым компонентом при оценке качества сварного соединения. Хотя лазерная сварка обычно создает меньшую ЗТВ, чем традиционные методы сварки, потенциальные проблемы, такие как укрупнение зерен, фазовые превращения и остаточные напряжения, все же существуют. Правильный выбор мощности лазера, скорости сварки, параметров точечного воздействия и конструкции соединения, дополненный предварительным нагревом и последующей термической обработкой, позволяет значительно улучшить характеристики ЗТВ, тем самым повысив надежность и срок службы сварного соединения.

Для производителей, стремящихся к высокой точности, эффективности и надежности, лазерная сварка является не только передовым процессом, но и жизненно важным инструментом для модернизации промышленности. Как профессиональный поставщик решений в области лазерной сварки, Актек Лазер Мы предлагаем комплексную техническую поддержку и решения по оборудованию, которые помогут вам добиться высококачественной сварки, минимизируя при этом негативное воздействие зоны термического влияния. Если вы ищете подходящее оборудование для лазерной сварки или хотите оптимизировать существующие производственные процессы, пожалуйста, свяжитесь с нами. связаться с нами.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения