Как лазерная сварка обеспечивает глубокое плавление материалов?

Как эффективная и точная технология сварки, лазерная сварка широко используется во многих отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность и электроника, благодаря своим преимуществам высокой плотности энергии, бесконтактной обработке и малой зоне термического влияния. По сравнению с традиционными методами сварки лазерная сварка может выполнять соединение сложных конструкций с большей скоростью, с меньшей тепловой деформацией и более высокой прочностью сварки, и особенно подходит для точного производства и сценариев промышленного производства с высоким спросом.

В процессе лазерной сварки достижение глубокого проплавления материалов требует всестороннего рассмотрения множества факторов, таких как параметры лазера, свойства материала и управление процессом сварки. В этой статье будут глубоко изучены основные принципы лазерной сварки, ключевые факторы, влияющие на глубину проплавления, а также подробно проанализирован механизм формирования и стратегия оптимизации глубокого проплавления, чтобы помочь предприятиям лучше применять технологию лазерной сварки и повышать качество сварки и эффективность производства.

Оглавление

Узнайте о лазерной сварке

Определение и обоснование

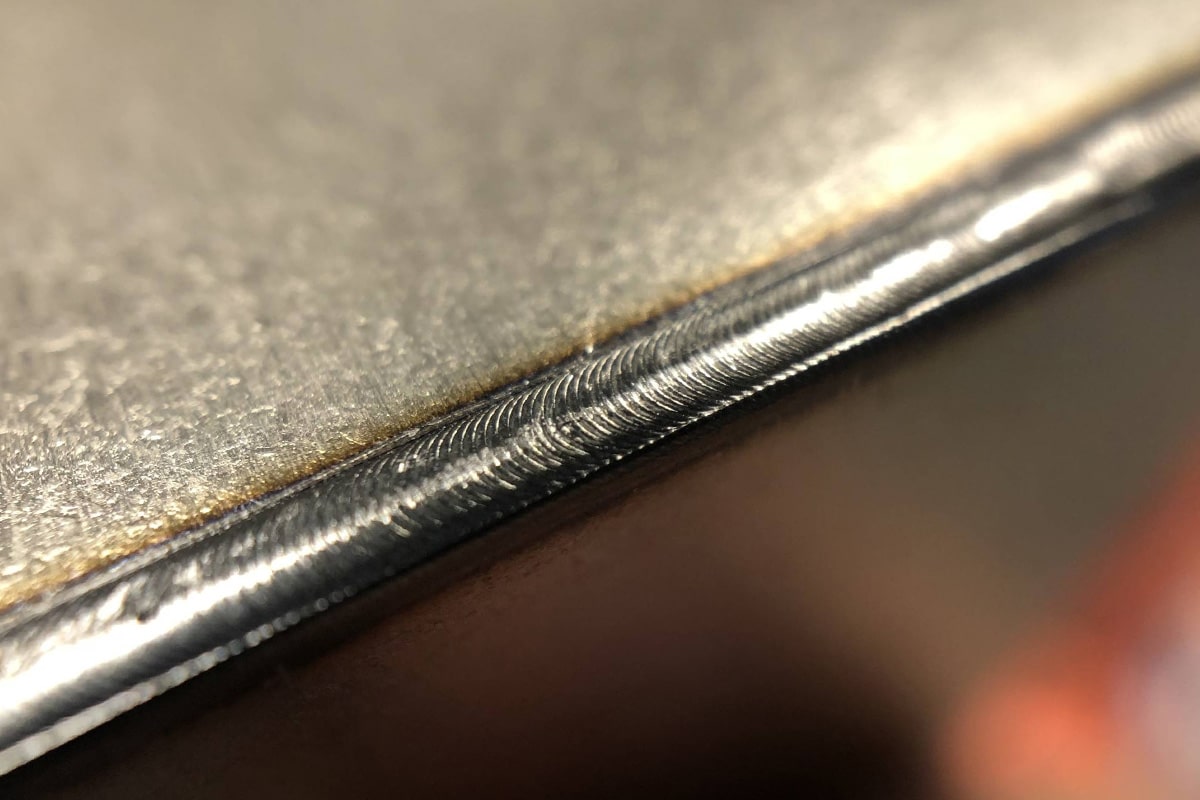

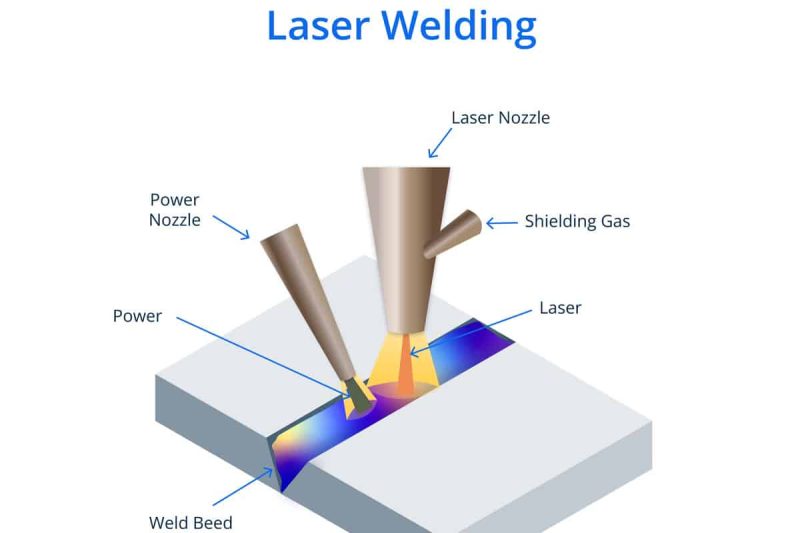

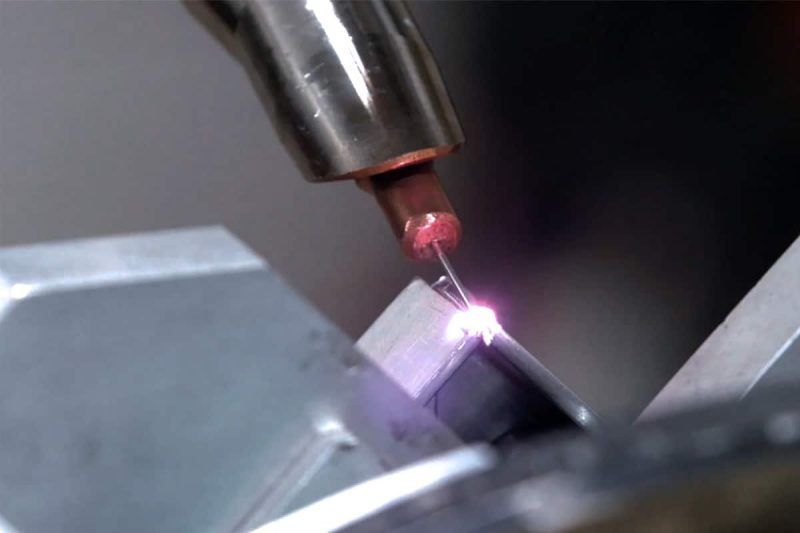

Лазерная сварка — это процесс, в котором лазерный луч используется в качестве источника тепла для локального нагрева материала до точки плавления для осуществления сварки. Лазерный луч фокусируется на области сварки, а высокоинтенсивная световая энергия быстро нагревает и расплавляет материал, образуя расплавленную ванну, которая после охлаждения образует прочное сварное соединение. Лазерная сварка обладает характеристиками высокой плотности энергии, высокой точности и высокой скорости сварки и подходит для сварки прецизионных деталей.

Обзор процесса лазерной сварки

Процесс лазерной сварки обычно включает этапы облучения лазерным лучом, нагрева и плавления материала, формирования расплавленной ванны, охлаждения и затвердевания и т. д. На этих этапах эффективное использование энергии лазера и взаимодействие материалов определяют эффект сварки, особенно способность к глубокому плавлению.

Взаимодействие лазерного луча с материалами

Суть лазерной сварки заключается во взаимодействии лазерного луча с материалом, что является ключом к достижению эффективной и глубокой сварки. Лазерный луч является источником света с высокой плотностью энергии. Когда он облучает поверхность материала, он частично поглощается, отражается или передается материалом. Поглощенная световая энергия затем преобразуется в тепловую энергию, заставляя материал быстро нагреваться и переходить в расплавленное или испаренное состояние, тем самым завершая сварку. Физические свойства различных материалов, такие как поглощающая способность, теплопроводность и температура плавления, оказывают важное влияние на эффективность и качество лазерной сварки. Поэтому понимание поглощения материалом лазерной энергии и преобразования световой энергии в тепловую энергию имеет решающее значение для оптимизация процесса сварки.

Поглощение лазерной энергии материалами

На характеристики материала при лазерной сварке в первую очередь влияет его способность поглощать лазерную энергию. Поглощение является ключевым параметром для измерения способности материала поглощать лазерную энергию, которая определяет эффективность преобразования лазерной энергии в поверхностной области. Различные материалы имеют разные скорости поглощения для лазеров с разной длиной волны. Например, такие материалы, как железо и нержавеющая сталь имеют высокую скорость поглощения для волоконных лазерных генераторов (ближний инфракрасный диапазон), поэтому легко сформировать стабильную расплавленную ванну. С другой стороны, металлы с высокой отражательной способностью, такие как алюминий и медь имеют низкую скорость поглощения, что приводит к большим потерям энергии. Для улучшения скорости поглощения требуются более мощные лазеры или специальные длины волн (например, синие или зеленые лазеры). Кроме того, такие факторы, как оксидный слой, шероховатость и температура на поверхности материала, также будут влиять на эффект поглощения лазера. Поэтому перед сваркой обычно требуется предварительная обработка поверхности для повышения стабильности сварки.

Световая энергия преобразуется в тепловую энергию

Когда лазерный луч облучает поверхность материала, поглощенная световая энергия быстро преобразуется в тепловую энергию, в результате чего температура материала быстро повышается. Когда температура достигает точки плавления, материал переходит в расплавленное состояние и образует расплавленную ванну; если температура еще больше повышается до температуры испарения, часть материала даже испаряется, образуя эффект точечного отверстия, тем самым достигая глубокой сварки. Эффективность преобразования световой энергии в тепловую напрямую определяет глубину и качество сварки. Если преобразование энергии недостаточно, это может привести к неглубоким сварным швам, плохому сплавлению или даже к невозможности сформировать стабильное сварное соединение. Избыточная подача энергии может привести к пережогу материала, образованию пор или деформации сварки. Поэтому разумный контроль таких параметров, как мощность лазера, режим луча и скорость сварки, может эффективно оптимизировать процесс преобразования энергии и улучшить качество сварки.

Взаимодействие лазерного луча с материалом является основой лазерной сварки. Ключевым моментом является поглощение лазерной энергии материалом и эффективное преобразование световой энергии в тепловую. Скорость поглощения и характеристики теплопроводности различных материалов напрямую влияют на эффект сварки. Оптимизируя длину волны лазера, плотность мощности и параметры сварки, можно улучшить коэффициент использования световой энергии для достижения высококачественной сварки с глубоким проплавлением. Понимание основных принципов этих взаимодействий поможет оптимизировать процесс сварки, улучшить стабильность и прочность сварного шва и удовлетворить требования применения в различных промышленных областях.

Ключевые факторы, влияющие на глубину проникновения

Эффект глубокого проплавления лазерной сварки является одним из основных показателей качества сварки. Глубина проплавления напрямую влияет на прочность и надежность сварного шва. На глубину сварки влияют многие факторы, включая параметры лазера, свойства материала, геометрию и сборку заготовки, а также скорость сварки. Эти факторы взаимодействуют, определяя формирование и расширение расплавленной ванны. Разумная оптимизация этих параметров может эффективно увеличить глубину сварки и обеспечить стабильность и однородность сварного шва.

Параметры лазера

- Мощность: Мощность лазера является основным фактором, влияющим на глубину сварки. Более высокая мощность лазера может обеспечить более мощную энергию для расплавления материала на более глубоком уровне. Обычно, по мере увеличения мощности, глубина сварки также увеличивается соответственно, но слишком высокая мощность может привести к пережогу или дефектам сварки.

- Фокус луча и размер пятна: Размер фокуса лазера определяет концентрацию энергии. Меньший фокус может обеспечить более высокую плотность энергии, тем самым увеличивая глубину сварки. Как правило, путем точной регулировки положения фокуса можно достичь наилучшего баланса между глубиной плавления и шириной плавления для удовлетворения различных потребностей сварки.

- Длительность и частота импульса: При импульсной лазерной сварке высокая подача энергии за короткое время способствует быстрому нагреву материала и его проникновению на более глубокий уровень. Разумная регулировка параметров импульса может оптимизировать качество формирования сварного шва и повысить стабильность сварки.

Свойства материала

- Теплопроводность: Теплопроводность материала влияет на распространение энергии лазера. Материалы с высокой теплопроводностью (например, медь и алюминий) быстро теряют тепло, что приводит к уменьшению глубины плавления. Материалы с низкой теплопроводностью (например, нержавеющая сталь) могут концентрировать тепло более эффективно, достигая большей глубины проникновения.

- Коэффициент поглощения: способность материала поглощать лазерный свет является ключевым фактором в определении глубины проникновения. Более высокий коэффициент поглощения может улучшить использование энергии, тем самым улучшая результаты сварки. Для материалов с высокой отражающей способностью обычно необходимо использовать лазер определенной длины волны или предварительно обработать поверхность для увеличения поглощения.

Геометрия заготовки и сборка

Форма и способ сборки заготовки также оказывают непосредственное влияние на эффект глубокого плавления лазерной сварки. Сложные геометрические формы могут затруднить точное облучение лазерным лучом целевой области, что повлияет на глубину плавления. Кроме того, если зазор сборки заготовки слишком большой или позиционирование неточно, это может привести к неравномерной сварке и снижению качества сварки. Поэтому перед сваркой требуется точная сборка и позиционирование, чтобы гарантировать, что лазерный луч может стабильно воздействовать на область сварки.

Скорость сварки

Скорость сварки определяет время, в течение которого материал поглощает энергию лазера, тем самым влияя на формирование расплавленной ванны. Более медленные скорости сварки обычно увеличивают подвод тепла, давая материалу достаточно времени для расплавления и тем самым увеличивая глубину проплавления. Однако, если скорость слишком медленная, это может привести к перегреву или деформации сварного шва. И наоборот, более высокие скорости сварки могут уменьшить глубину проплавления и сделать сварной шов слабым. Поэтому в реальной работе скорость сварки необходимо оптимизировать в соответствии со свойствами материала и требованиями к сварке для достижения наилучшего качества сварки.

На глубину проникновения лазерной сварки влияет множество факторов, среди которых параметры лазера, свойства материала, геометрия заготовки и скорость сварки являются ключевыми факторами, определяющими эффект сварки. Разумный контроль таких параметров, как мощность лазера, положение фокуса, скорость сварки и оптимизация в сочетании с характеристиками материала, может эффективно улучшить стабильность и качество сварки с глубоким проникновением. Благодаря комплексному регулированию этих факторов можно гарантировать, что процесс сварки будет стабильным и надежным, отвечая потребностям различных сценариев промышленного применения.

Стратегия контроля глубокого проникновения

В процессе лазерной сварки крайне важно добиться стабильного и постоянного глубокого проникновения. Поскольку на глубину сварки влияет множество факторов, таких как мощность лазера, положение фокуса, свойства материала и скорость сварки, для обеспечения качества и постоянства сварки необходимы такие стратегии, как оптимизация параметров лазера, мониторинг в реальном времени и обратная связь. Эти стратегии управления могут не только повысить прочность сварного шва, но и уменьшить количество дефектов сварки и повысить эффективность производства.

Оптимизация параметров лазера

Точный контроль параметров лазера имеет решающее значение для сварки с глубоким проникновением. Основные оптимизированные параметры включают:

Мощность лазера:

- Более высокая мощность может обеспечить большую подачу энергии, что приведет к более глубокому расплавлению материала и, следовательно, увеличению глубины сварки.

- Слишком высокая мощность может привести к чрезмерному плавлению или испарению материала, что приведет к образованию дефектов сварки, таких как поры или трещины.

- Слишком низкая мощность может привести к недостаточному проплавлению и повлиять на прочность сварного шва.

Размер и положение фокуса:

- Малый диаметр фокуса увеличивает плотность энергии, позволяя лазеру более эффективно проникать в материал, тем самым увеличивая глубину проникновения.

- Оптимизация положения фокуса обеспечивает эффективную концентрацию энергии в зоне сварки, избегая чрезмерного рассеивания энергии или возникновения поверхностного плавления недостаточной глубины.

Длительность и частота импульса (для импульсной лазерной сварки):

- Короткое время импульса в сочетании с высокой частотой позволяет уменьшить зону термического влияния, обеспечивая при этом достаточное проникновение.

- Более длительное время импульса способствует более глубокому проникновению энергии, но может увеличить зону термического влияния, что повлияет на точность сварки.

Путем экспериментов и компьютерного моделирования можно найти оптимальное сочетание параметров лазера для различных материалов и требований к сварке, чтобы гарантировать достижение наилучшего уровня глубины и качества сварки.

Мониторинг в реальном времени и обратная связь

Для поддержания постоянного проникновения в процессе сварки требуются системы мониторинга в реальном времени и обратной связи для регулировки параметров сварки. Эти системы обычно включают оптические датчики, тепловизоры, мониторы мощности лазера и т. д., которые могут определять реакцию материала в процессе сварки и автоматически регулировать параметры сварки на основе данных.

Основные параметры для мониторинга:

- Температура расплавленной ванны: с помощью инфракрасной камеры или спектрального анализа можно измерить температуру расплавленной ванны в режиме реального времени, чтобы убедиться, что подводимое тепло остается в разумных пределах.

- Морфология расплавленной ванны: Форма и динамические изменения расплавленной ванны отслеживаются с помощью высокоскоростной камеры для обеспечения равномерной и стабильной сварки.

- Колебания мощности лазера: автоматическое определение и регулировка мощности лазера для предотвращения колебаний качества сварки из-за нестабильности оборудования.

Механизм обратной связи:

- Интеллектуальная система управления может автоматически регулировать параметры лазера на основе данных мониторинга для компенсации возможных отклонений. Например, когда датчик обнаруживает недостаточное проникновение, система может автоматически увеличивать мощность лазера или регулировать положение фокуса.

- Ручная настройка: в сценариях высокоточного применения операторы могут вручную точно настраивать параметры сварки на основе данных мониторинга, чтобы гарантировать, что качество сварки соответствует требованиям.

Для обеспечения эффекта глубокого плавления лазерной сварки требуются оптимизация параметров лазера и стратегии мониторинга в реальном времени и обратной связи. Разумно регулируя такие параметры, как мощность лазера, фокусный размер и длительность импульса, можно эффективно улучшить глубину сварки. В то же время с помощью передовых систем мониторинга можно определять и регулировать ключевые параметры в реальном времени во время процесса сварки, чтобы обеспечить стабильность и постоянство глубины плавления. Эти стратегии управления могут не только улучшить качество сварки, но и уменьшить дефекты сварки и повысить эффективность производства, делая технологию лазерной сварки более надежной и эффективной в промышленном производстве.

Приложения и отрасли

Технология лазерной сварки широко используется во многих отраслях промышленности благодаря своей высокой точности, высокой эффективности и адаптивности к сложным материалам, особенно в областях с чрезвычайно высокими требованиями к качеству и глубине сварки. Преимущества лазерной сварки делают ее идеальным выбором для решения задач, которые не могут удовлетворить традиционные технологии сварки. Ниже приведены некоторые типичные отрасли и области применения, которые демонстрируют важность и широкое применение технологии лазерной сварки в современной промышленности.

автомобильная промышленность

Лазерная сварка широко используется в автомобилестроении, особенно при сварке деталей кузова из высокопрочной стали и алюминиевого сплава. Лазерная сварка может обеспечить глубокое проплавление, прочность кузова и уменьшить деформацию. Эффективная лазерная сварка также подходит для автоматизированных производственных линий для повышения эффективности производства.

- Высокопрочная сталь: лазерная сварка позволяет выполнять глубокую сварку высокопрочной стали, обеспечивая прочность и безопасность кузова автомобиля, при этом сокращая количество используемого материала, что способствует облегчению конструкции.

- Алюминиевый сплав сварка: Алюминиевый сплав является широко используемым легким материалом в современном автомобилестроении. Технология лазерной сварки позволяет добиться эффективной глубокой сварки алюминиевого сплава благодаря своей способности точного управления энергией, что обеспечивает прочность и стабильность соединения.

- Автоматизированная производственная линия: Высокая скорость и точность лазерной сварки делают ее пригодной для автоматизированных производственных линий, что повышает эффективность производства и сокращает ручное вмешательство, отвечая потребностям крупномасштабного производства.

Аэрокосмическая промышленность

В аэрокосмической промышленности лазерная сварка используется для точной сварки легких сплавов и композитных материалов. Благодаря своей глубокой свариваемости и высокой точности лазерная сварка стала идеальным методом сварки для сплавов и конструктивных элементов, обеспечивая надежность элементов в экстремальных условиях.

- Легированные материалы: В аэрокосмической промышленности легированные материалы (такие как титановые сплавы, алюминиевые сплавы и т. д.) широко используются для изготовления структурных компонентов. Лазерная сварка может обеспечить более глубокую расплавленную ванну и более высокую прочность сварки, что гарантирует надежность компонентов в экстремальных рабочих условиях.

- Сварка композитных материалов: Композитные материалы широко используются в аэрокосмической отрасли благодаря своей легкости и высокой прочности. Лазерная сварка позволяет добиться точной сварки этих материалов, обеспечивая целостность конструкции.

- Высокие требования к точности и качеству: сварка деталей аэрокосмической отрасли требует чрезвычайно высокой точности и качества. Лазерная сварка позволяет эффективно избегать зоны термического влияния и сварочной деформации, которые могут возникнуть при традиционных методах сварки, обеспечивая прочность и долговечность сварных деталей.

Электронная промышленность

Небольшие компоненты в электронных устройствах часто свариваются с помощью лазерной сварки, чтобы обеспечить высокую надежность и стабильность компонентов. Лазерная сварка может обеспечить высокоточную глубокую сварку, чтобы избежать повреждения других компонентов, что делает ее пригодной для производства микроэлектронных компонентов.

- Микроэлектронные компоненты: Лазерная сварка часто используется для сварки микроэлектронных компонентов, таких как датчики, батареи, интегральные схемы и т. д. К качеству сварки этих компонентов предъявляются очень высокие требования, а лазерная сварка может обеспечить точный подвод тепла, что позволяет избежать термических повреждений и деформации компонентов.

- Прецизионная сварка: в электронной промышленности технология лазерной сварки позволяет выполнять очень точные соединения мелких компонентов, не повреждая соседние чувствительные компоненты.

- Повышение надежности продукции: лазерная сварка позволяет создавать прочные и стабильные сварные соединения, обеспечивая надежность и долговечность электронных изделий при длительном использовании.

Технология лазерной сварки широко используется во многих отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность, электроника, медицина, прецизионные инструменты и т. д., благодаря своей высокой точности, высокой эффективности и способности адаптироваться к сложным материалам. С развитием науки и техники лазерная сварка будет играть важную роль во многих областях, удовлетворять потребности современной промышленности в высококачественной и высокоточной сварке и способствовать развитию производственных технологий в различных отраслях.

Подведем итог

Процесс достижения глубокого проникновения с помощью лазерной сварки является сложным и точным, он включает взаимодействие лазера и материала, оптимизацию и контроль множества ключевых факторов и множество механизмов глубокого проникновения. Благодаря точному контролю параметров лазера и мониторингу в реальном времени можно достичь глубокой сварки без ущерба для качества материала. Эта технология широко используется во многих отраслях промышленности, особенно в высокоточных областях, таких как автомобилестроение, аэрокосмическая промышленность и электроника. С непрерывным развитием технологий лазерная сварка будет играть свои уникальные преимущества в большем количестве отраслей.

В приведенном выше содержании мы глубоко проанализировали принципы и процессы лазерной сварки, сосредоточившись на том, как достичь глубокого плавления и ключевых стратегиях контроля. Как лидер отрасли, Актек Лазер стремится предоставлять эффективные решения для лазерной сварки. Наш лазерные сварочные аппараты может удовлетворить потребности в высокоточной и высококачественной сварке в различных отраслях промышленности. Если у вас есть какие-либо вопросы или потребности, свяжитесь с нами для получения более профессиональных консультаций и услуг по лазерной сварке.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения