Как работает фокусирующая оптическая система лазерного сварочного аппарата?

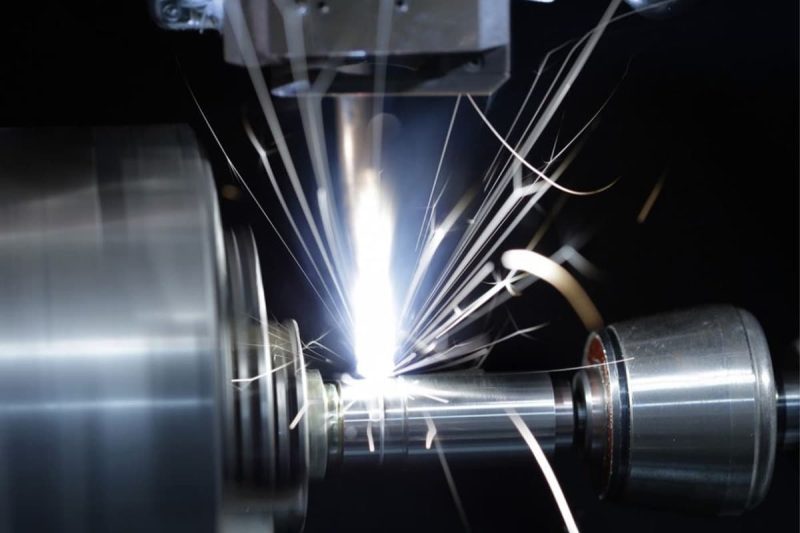

Волоконная лазерная сварка — это эффективная и точная технология соединения металлов, в которой фокусирующая оптика (оптика для лазерной сварки) играет решающую роль. Фокусирующая оптика точно управляет подачей лазерной энергии, формируя стабильное пятно высокой интенсивности в зоне сварки. Оптимизация фокусирующих характеристик луча позволяет значительно улучшить качество, внешний вид и глубину сварного шва. В данной статье будут описаны основные принципы, компоненты и ключевые моменты оптимизации фокусирующей системы, чтобы помочь читателям понять ключевую роль фокусирующей оптики в лазерной сварке.

Оглавление

Основной принцип фокусировки лазера

Фокусировка лазера — это не просто сведение луча в одну точку; она определяет распределение энергии по поверхности заготовки, напрямую влияя на глубину проплавления, форму шва, зону термического влияния и стабильность процесса. При сварке волоконным лазером конструкция и управление фокусирующей оптикой (оптикой для лазерной сварки) играют ключевую роль в получении высококачественных сварных швов.

Соотношение между размером пятна и плотностью энергии

Чем меньше диаметр фокусируемого пятна, тем выше концентрация энергии на единицу площади, что приводит к повышению эффективности проникновения и нагрева. И наоборот, больший размер пятна приводит к более равномерному распределению энергии, что обычно приводит к образованию более широкой, но менее глубокой ванны расплава. Поэтому, в зависимости от цели процесса (глубокое проникновение или поверхностное сплавление), необходимо выбрать соответствующую фокусирующую оптическую конфигурацию для управления размером пятна.

Глубина фокусировки и допуск обработки

Глубина фокусировки определяется диапазоном допустимого отклонения фокусировки в пространстве. Меньшие размеры пятна обычно приводят к меньшей глубине фокусировки, что, в свою очередь, повышает требования к высоте поверхности заготовки, точности крепления и позиционированию. Для сварных швов, выполненных с использованием толстых пластин или с глубоким проплавлением, меньшая глубина фокусировки может привести к большей плотности энергии, но при этом необходимо поддерживать постоянство положения заготовки на протяжении всего процесса. В случаях с большими допусками на сборку может потребоваться пожертвовать некоторой концентрацией пятна ради большего допуска на глубину фокусировки.

Влияние фокусировки на режим сварки

Характеристики фокусировки определяют, будет ли сварка преимущественно проводящей или сварка методом «замочной скважины». Более рассредоточенный фокус обычно создаёт неглубокую сварочную ванну, в которой преобладает теплопроводность, что приводит к плоскому шву и широкой зоне термического влияния. С другой стороны, высококонцентрированный фокус легче создаёт глубокие и узкие сварные швы методом «замочной скважины» в материале, обеспечивая большую глубину проплавления, но требуя более строгого контроля параметров и стабильности процесса. Выбор подходящей стратегии фокусировки зависит от материала, толщины листа и производственных целей.

Распространенные физические факторы, влияющие на стабильность фокусировки

Дрейф фокуса или искажение пятна могут быть вызваны различными практическими факторами. К ним относятся изменение оптических свойств нагретых оптических компонентов (термолинзирование), тепловое расширение или вибрация механического крепления и оправы объектива, турбулентность окружающего воздуха и загрязнение оптических поверхностей. Эти факторы могут ухудшить стабильность оптики лазерной сварки, влияя на повторяемость и выход годного сварного шва.

Практические способы контроля и улучшения фокусировки

К распространённым методам относятся: использование расширителя пучка в оптическом тракте для увеличения диаметра падающего пучка, что позволяет лучше контролировать фокусировку; выбор высококачественных короткофокусных или специализированных фокусирующих линз для достижения желаемого пятна пучка; включение в систему оборудования для автофокусировки или мониторинга в реальном времени (например, визуальных датчиков, мониторинга расплавленной ванны или онлайн-мониторинга мощности) для автоматической компенсации дрейфа фокуса; и улучшение качества пучка (уменьшение расхождения и искажений пучка) для достижения почти идеальной фокусировки. Также на месте часто используются жёсткие крепления и постоянный контроль температуры для снижения внешних помех.

Фокусировка играет ключевую роль в качестве «распределителя энергии» при лазерной сварке: размер пятна, глубина фокусировки и стабильность фокусировки в совокупности определяют глубину проплавления, морфологию сварного шва и допуски процесса. Понимание этих качественных взаимосвязей и внедрение целенаправленных мер контроля (таких как совершенствование оптической конструкции, использование автофокусировки и мониторинга в реальном времени, а также повышение экологической и механической стабильности) являются ключом к повышению качества сварки волоконным лазером и стабильности производства.

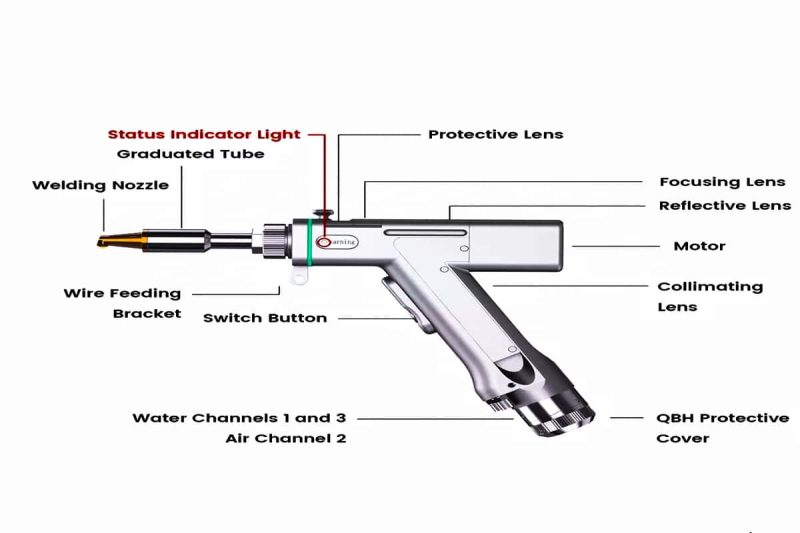

Компоненты фокусирующей оптической системы

Система фокусирующей оптики состоит из нескольких ключевых компонентов, которые совместно обеспечивают управление, передачу и, в конечном итоге, точную фокусировку энергии лазера в месте сварки. Комплексное и высокопроизводительное решение для лазерной сварки должно обеспечивать эффективную передачу энергии, сочетая при этом долговременную стабильность и надежность эксплуатации.

Источник лазерного излучения: источник света является источником энергии для системы. Мощные волоконные лазерные генераторы обычно используются для волоконной лазерной сварки. Волоконные лазерные генераторы обеспечивают стабильную выходную мощность и высокое качество луча, поддерживая превосходное распределение энергии по длинным путям передачи. Это обеспечивает надежную основу для коллимации и фокусировки на задней стороне реза. При выборе источника света учитывайте выходную мощность, качество луча (для окончательного контроля точки) и совместимость с оптоволоконным соединением.

Компоненты коллимации и формирования пучка: Оптический луч, выходящий из оптического волокна, часто имеет определённую степень расхождения. Компоненты коллимации отвечают за преобразование этой расхождения в практически параллельный пучок. Одновременно с этим, формирователи или расширители пучка корректируют диаметр падающего пучка и распределение энергии в соответствии с требованиями процесса (например, для более равномерного распределения пятна или определённой формы) для достижения желаемой плотности энергии и формы расплавленной ванны во время фокусировки. Высококачественные компоненты коллимации и формирования пучка значительно снижают потери при прохождении и искажения волнового фронта и играют важнейшую роль в достижении стабильной фокусировки.

Фокусирующая оптика: Фокусирующий компонент – это основной узел, определяющий размер пятна, глубину фокусировки и допуск по мощности. Он включает в себя фокусирующую линзу с фиксированным или переменным фокусным расстоянием, фокусирующую головку и сканирующую оптику для обработки траектории (например, систему сканирования зеркалом). Материал, покрытие и структура фокусирующей линзы должны выдерживать высокую плотность мощности и снижать поглощение для обеспечения пропускания и долговременной надежности. Различные схемы фокусировки соответствуют различным режимам сварки (например, пятно меньшего размера для глубокого проплавления и пятно большего размера для широких и неглубоких швов). Поэтому выбор фокусирующих компонентов оказывает существенное влияние на окно процесса.

Система доставки луча: эта система отвечает за безопасную и эффективную доставку лазерного излучения от источника к рабочей станции. К общим компонентам относятся оптоволоконные разъемы, отражатели, удлинительные трубки и прецизионные крепления. Оптимизированный путь доставки луча обеспечивает максимальное качество волнового фронта, минимизирует потери на отражение и рассеяние, а также упрощает настройку на месте. Механическая жесткость системы доставки, механизмы юстировки и надежность интерфейса напрямую связаны с повторяемой точностью позиционирования в процессе производства.

Вышеупомянутые компоненты — источник света, коллиматор и формирователь, фокусирующий узел и тракт передачи — в совокупности составляют эффективную и надёжную фокусирующую оптическую систему. Любое ухудшение характеристик любого компонента повлияет на конечный результат фокусировки и качество сварки. Поэтому при проектировании и выборе системы критически важен комплексный подход, включая общую целостность и обслуживание на месте.

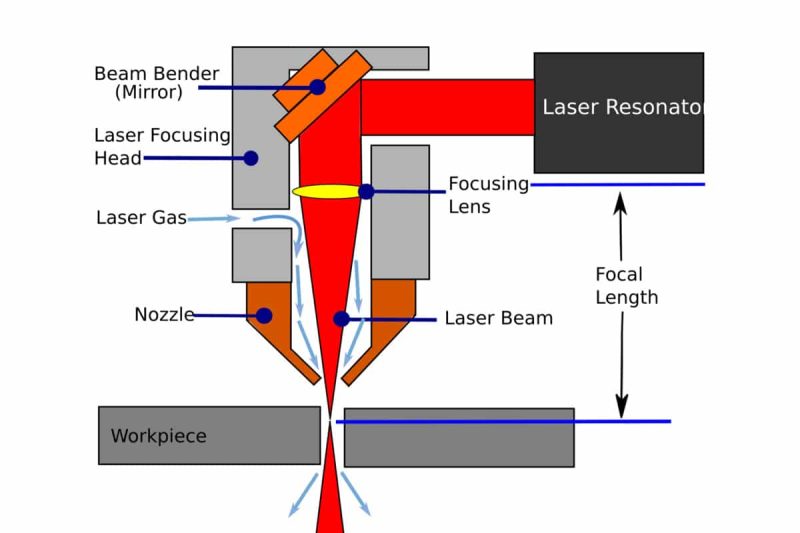

Принцип работы фокусирующей оптической системы

Фокусирующая оптика играет решающую роль в лазерной сварке, определяя эффективность и точность подачи лазерной энергии на поверхность заготовки. Весь процесс включает в себя не только генерацию и передачу лазерного луча, но и ряд этапов, таких как коллимация, фокусировка и юстировка. Каждый этап напрямую влияет на плотность энергии и качество сварного шва. Понимание принципов работы оптики для лазерной сварки может помочь оптимизировать параметры процесса и обеспечить стабильные результаты сварки.

Генерация и коллимация пучка

Работа фокусирующей оптической системы начинается с генерации луча. Мощный волоконный лазерный генератор выводит через выходное оптическое волокно мощный лазерный луч, обычно имеющий гауссово распределение с определённой степенью расходимости. Без обработки луч быстро рассеивается при передаче, что снижает его плотность энергии и затрудняет достижение точности и интенсивности, необходимых для сварки. Поэтому система оснащена коллимирующими оптическими устройствами, такими как коллимирующие линзы, расширители пучка или коллимирующие линзы, которые преобразуют расходящийся луч в практически параллельный. Это не только снижает потери энергии и искажение волнового фронта в оптическом тракте, но и обеспечивает стабильные условия падающего света для последующей фокусировки, закладывая основу для эффективной оптики лазерной сварки.

Фокусировка луча

Когда параллельный световой луч попадает в фокусирующую линзу или фокусирующую линзу, он сходится к фокусному расстоянию линзы, образуя крошечное пятно с чрезвычайно высокой плотностью энергии. Размер и форма сфокусированного пятна зависят от фокусного расстояния линзы, расстояния до объекта и качества луча. Точная регулировка положения линзы или фокусирующей головки позволяет эффективно изменять положение фокуса и размер пятна в соответствии с различными требованиями к процессу сварки. Например, для сварки с глубоким проплавлением обычно требуется меньшее пятно и более высокая плотность мощности, в то время как для поверхностной термообработки или точечной сварки может потребоваться большее пятно для равномерного нагрева. Высококачественный процесс фокусировки обеспечивает концентрацию энергии лазера в зоне сварки, что увеличивает глубину проплавления и прочность сварного шва.

Выравнивание луча

Юстировка необходима для точного попадания фокуса на целевое положение свариваемой детали. Современные системы лазерной сварки обычно используют регулируемые оптические платформы, сервоприводы или высокоточные механические позиционирующие устройства для точной настройки направления луча и положения фокуса. В автоматизированном производстве фокусирующие оптические системы часто оснащаются вспомогательным оборудованием для контроля, таким как промышленные камеры, лазерные дальномеры или системы визуального контроля сварочной ванны, для отслеживания в режиме реального времени совмещения фокуса с траекторией сварки. Этот динамический механизм контроля и обратной связи позволяет быстро корректировать смещение фокуса при деформациях или позиционных ошибках детали, обеспечивая непрерывность и высокую стабильность процесса сварки.

От генерации и юстировки луча до окончательной фокусировки и юстировки – каждый этап определяет, сможет ли лазер стабильно и эффективно воздействовать на свариваемую поверхность. Только согласованная работа источника света, коллимации, фокусировки и юстировки позволяет добиться стабильной фокусировки с высокой плотностью энергии, что обеспечивает быстрое плавление металла и прочное соединение. Этот принцип работы лежит в основе оптики лазерной сварки и является технологической основой для достижения высокого качества лазерной сварки.

Факторы, влияющие на производительность оптической системы

Эффективная и стабильная работа фокусирующей оптики при лазерной сварке зависит от ряда факторов. Эти факторы не только определяют эффективность концентрации энергии лазера в точке сварки, но и напрямую влияют на глубину, форму и однородность сварного шва. Чтобы лучше понять принципы работы оптики для лазерной сварки, мы можем проанализировать их с нескольких точек зрения, включая характеристики луча, стабильность системы, свойства материалов и внешние условия.

Качество пучка и плотность мощности

Качество луча — важнейший параметр, определяющий эффективность фокусировки лазера. Более высокое качество луча означает, что лазерная энергия сохраняет меньший угол расхождения при передаче и фокусировке, в конечном итоге формируя меньшее и более стабильное пятно в фокусе. Меньший размер пятна обеспечивает большую плотность мощности, что позволяет металлу нагреваться и плавиться быстрее, значительно повышая эффективность сварки и прочность шва. И наоборот, низкое качество луча приводит к большему размеру сфокусированного пятна и недостаточной плотности энергии, что может привести к недостаточному проплавлению или неровным швам.

Стабильность и точность системы

Стабильность и точность оптической системы напрямую влияют на качество сварки. Колебания выходной мощности лазера, незначительное дрожание оптических компонентов или дрейф фокуса могут ухудшить качество сварки. Недостаточная стабильность при длительной или интенсивной работе может привести к дефектам сварки, таким как трещины, пористость или неполный провар. Поэтому фокусирующие оптические системы требуют высокоточных устройств крепления и юстировки оптики в сочетании с передовыми системами охлаждения и термокомпенсации для обеспечения точной и стабильной фокусировки на протяжении всего процесса сварки.

Свойства материала

Различные материалы существенно различаются по способности поглощать лазерное излучение. Материалы с высокой отражающей способностью, такие как медь и алюминий, легко отражают лазерное излучение, что приводит к недостаточному поглощению. Это не только влияет на эффективность сварки, но и может привести к возврату отраженного лазерного излучения на оптические компоненты, повреждая линзы или зеркала. Для решения этой проблемы в оптических системах обычно используются специальные оптические покрытия, антибликовые конструкции или соответствующий подбор длины волны для повышения эффективности поглощения материала. Кроме того, теплопроводность и температура плавления материала могут влиять на распределение энергии в фокусе сварки, изменяя морфологию сварочной ванны и качество сварки.

Факторы окружающей среды

Влияние внешней среды на характеристики оптической системы также имеет решающее значение. Частицы пыли в воздухе могут оседать на оптических поверхностях, вызывая потерю энергии или смещение фокуса. Колебания температуры могут вызывать тепловое расширение оптических компонентов, что приводит к небольшому смещению фокуса. Турбулентность воздуха может даже изменить траекторию распространения луча, вызывая неравномерное распределение энергии. Для решения этих проблем многие высококлассные системы лазерной сварки используют герметичную защиту, постоянный контроль температуры или вспомогательные защитные газы для поддержания стабильной работы.

В целом, качество и плотность мощности луча, стабильность и точность системы, свойства материалов и условия окружающей среды являются важнейшими факторами, влияющими на эффективность фокусирующих оптических систем. Только при надлежащем контроле и оптимизации этих факторов можно полностью использовать энергию лазера, обеспечивая стабильные, эффективные и высококачественные результаты сварки.

Оптимизация и настройка

В процессе лазерной сварки система фокусирующей оптики не статична. Различные свариваемые материалы, толщина и требования к процессу создают новые сложности для фокусировки лазера. Поэтому для обеспечения оптимальной работы оптики лазерной сварки требуется постоянная оптимизация и тонкая настройка системы.

Юстировка оптических компонентов

Точное совмещение оптических компонентов крайне важно для обеспечения стабильной передачи луча. Обычно для этого требуется использование лазерных коллиматоров, юстировочных пластин или устройств контроля оптического пути на основе ПЗС. Положение и угол наклона линз, отражателей и волоконно-оптических разъемов регулируются индивидуально для обеспечения идеального распространения лазерного луча. Даже малейшее смещение оптических компонентов может привести к искажению формы пятна, потерям энергии и даже дрейфу фокуса. Поэтому совмещение необходимо проводить не только во время установки и ввода в эксплуатацию, но и регулярно в рамках планового технического обслуживания.

Регулировка фокуса

Для деталей различной толщины и материалов требуются различные положения фокуса и размеры пятна. Например, при сварке тонких пластин требуется меньший размер пятна для получения более точных швов, в то время как при сварке более толстых пластин требуется более глубокая фокусировка для увеличения проплавления. Регулируя положение фокусирующей линзы, можно гибко изменять глубину фокуса и диаметр пятна в соответствии с требованиями процесса. Некоторые высокопроизводительные системы также оснащены модулем автоматической регулировки фокуса, позволяющим быстро переключаться с помощью программного обеспечения, что значительно повышает эффективность и адаптивность производства.

Технология мониторинга в реальном времени

С развитием интеллектуального производства всё больше оборудования для лазерной сварки оснащается технологией мониторинга в реальном времени. К распространённым методам относятся высокоскоростной мониторинг с помощью камер, оптическое обнаружение с помощью датчиков и онлайн-анализ расплавленной ванны. Эти технологии обеспечивают обратную связь в режиме реального времени о положении лазерного пятна, форме расплавленной ванны и распределении энергии в процессе сварки. При обнаружении отклонения фокусировки или аномалий сварки система может оперативно подать сигнал тревоги или даже автоматически скорректировать параметры для предотвращения дефектов. Мониторинг в реальном времени не только повышает надёжность сварки, но и обеспечивает автоматизацию и интеллектуализацию производства.

Благодаря точному совмещению оптических компонентов, настройке положения фокуса и использованию технологии мониторинга в реальном времени фокусирующая оптическая система обеспечивает повышенную стабильность и гибкость, лучше адаптируясь к различным условиям сварки. Оптимизация и регулировка не только повышают общую производительность оптики для лазерной сварки, но и обеспечивают прочную основу для высококачественного и контролируемого процесса сварки.

Проблемы и соображения

Хотя фокусирующая оптика играет центральную роль в лазерной сварке, практическое применение по-прежнему сталкивается с рядом сложностей. Эти сложности возникают не только из-за длительной эксплуатации самого оборудования, но и из-за внешних факторов окружающей среды и безопасности. Несвоевременное решение этих проблем может негативно повлиять на стабильность работы оптики лазерной сварки и качество сварных швов. Поэтому понимание этих проблем и принятие превентивных мер имеют решающее значение для обеспечения надежной работы системы.

Обслуживание оборудования

При длительной эксплуатации оптические компоненты лазерного оборудования неизбежно накапливают пыль и масло или окисляются под воздействием высоких температур. Эти факторы снижают светопропускание и эффективность передачи луча. При отсутствии надлежащего ухода эти факторы могут привести к искажению луча или даже его повреждению. Поэтому регулярный осмотр и замена линз, отражателей и оптоволоконных разъемов крайне важны для поддержания долгосрочной стабильности системы.

Очистка оптических компонентов

Во время сварки летящие металлические частицы и дым могут легко загрязнить оптические линзы и поверхности зеркал. Это загрязнение не только влияет на фокусировку луча, но и может привести к необратимому повреждению линзы из-за воздействия высокоэнергетического лазера. Для предотвращения этого часто используются защитные окна, системы обдува воздухом или изолирующие устройства для защиты оптических компонентов. Кроме того, для предотвращения царапин линзы и обеспечения свободного оптического пути необходима очистка чистой тканью и специальными растворителями.

Воздействие на окружающую среду

Фокусирующие оптические системы очень чувствительны к условиям эксплуатации. Колебания температуры могут приводить к расширению или сжатию оптических компонентов, смещая фокусное положение. Механические вибрации могут вызывать отклонение оптического пути или дрожание фокуса, что серьёзно влияет на стабильность сварки. Поэтому рекомендуется эксплуатировать оборудование в условиях постоянной температуры и низкого уровня вибрации, оснастив его антивибрационными конструкциями или системами контроля температуры, чтобы минимизировать внешние помехи фокусировке.

Меры безопасности

Высокомощные лазеры обладают чрезвычайно высокой плотностью энергии, что представляет потенциальную угрозу для оператора и окружающей среды. Необходимые меры защиты должны быть реализованы при проектировании и эксплуатации системы. Например, защитные экраны от лазеров, кнопки аварийной остановки и обязательное ношение операторами стандартных защитных очков для работы с лазерами имеют решающее значение. Эти меры безопасности не только требуются законом и отраслевыми нормами, но и имеют основополагающее значение для обеспечения безопасности как персонала, так и оборудования.

Подводя итог, можно сказать, что фокусирующие оптические системы неизбежно сталкиваются с трудностями в практическом применении, включая обслуживание, очистку, охрану окружающей среды и безопасность. Регулярное обслуживание, эффективные меры защиты и строгое соблюдение рабочих процедур могут минимизировать риски и обеспечить долгосрочную стабильность, эффективность и безопасность оптики для лазерной сварки.

Подведем итог

Фокусирующая оптическая система волоконный лазерный сварочный аппарат Оказывает решающее влияние на качество сварки. Точная и стабильная фокусировка обеспечивает более концентрированный подвод тепла во время сварки, тем самым улучшая качество сварки, глубину проплавления и эффективность обработки. Будучи ведущей компанией в области оптики для лазерной сварки, Актек Лазер Используя непрерывные инновации и опыт для непрерывной оптимизации конструкции фокусирующих оптических систем, обеспечивая оптимальную производительность в различных сложных условиях сварки. В перспективе, благодаря постоянному развитию оптических технологий и интеллектуального управления, фокусирующие оптические системы обеспечат большую гибкость и преимущества лазерной сварки, тем самым стимулируя развитие обрабатывающей промышленности.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения