Руководство по соплу для лазерной резки

The станок для лазерной резки Сопло — важнейший компонент лазерной режущей головки. Оно не только направляет лазерный луч, но и управляет потоком вспомогательного газа, а также защищает фокусирующую линзу от брызг. Выбор и состояние сопла напрямую влияют на качество резки, эффективность и срок службы оборудования. Правильный выбор и обслуживание сопла имеют решающее значение для обеспечения плавности реза, уменьшения заусенцев и максимального увеличения времени безотказной работы станка.

Оглавление

Понимание сопел для лазерной резки

В этом разделе будет дано определение и последовательно объяснено, что такое сопло для лазерной резки, какова его основная роль в процессе резки, а также почему выбор и обслуживание сопла напрямую влияют на качество резки и надежность оборудования.

Определение: Сопло лазерного резака — это прецизионный компонент, устанавливаемый на конце режущей головки, обычно изготавливаемый из таких металлов, как латунь или медь. Форма сопла, диаметр отверстия и внутренняя геометрия специально разработаны для физического направления лазерного луча и обеспечения точного и стабильного воздействия газа на поверхность заготовки. Сопло служит одновременно интерфейсом между оптической системой и заготовкой, а также первой линией защиты, обеспечивая формирование потока газа и оптическую защиту.

Основная функция насадки

- Фокусировка лазерного луча и стабилизация плотности энергии: отверстие сопла и его концентричность напрямую влияют на форму пятна лазерного луча и распределение энергии при достижении заготовки. Коаксиальное, неотклоняющее сопло поддерживает стабильную плотность энергии, тем самым уменьшая искажение реза и улучшая однородность резки.

- Подача и регулирование потока вспомогательного газа: сопло направляет контролируемый поток кислорода, азота или воздуха под высоким давлением для ускорения эвакуации расплавленного металла из реза. Диаметр сопла и структура внутренней полости определяют скорость и распределение газа, что, в свою очередь, влияет на глубину реза, окисление кромок (или предотвращение окисления) и образование заусенцев.

- Защита фокусирующей линзы и внутренней оптики: В процессе резки шлак, брызги или возмущения воздушного потока могут привести к отскоку частиц в полость режущей головки. Сопло действует как физический барьер, уменьшая попадание частиц в оптический тракт, минимизируя риск загрязнения линзы и повреждения от отражения, тем самым продлевая срок службы оптических компонентов и снижая частоту технического обслуживания.

- Управление температурой и контроль качества реза: сопло в сочетании с соответствующим типом и давлением газа помогает контролировать скорость охлаждения в зоне реза, минимизируя зону термического влияния (ЗТВ) и улучшая качество кромки реза. Особенно при резке на высокой мощности и толстых листах охлаждение сопла и стабильность воздушного потока оказывают существенное влияние на выход готовой продукции.

Хотя сопло — небольшой компонент режущей головки, оно оказывает решающее влияние на точность резки, качество кромок, скорость обработки и надежность оборудования лазерного резака. Правильный выбор сопла, точная установка и регулярное обслуживание — залог эффективной и стабильной резки.

Тип сопла

В этом разделе рассматриваются две распространённые конструкции сопел для лазерных станков: однослойные и двухслойные. Также объясняются принципы их работы, преимущества и недостатки, типичные сценарии применения и рекомендации по выбору параметров резки, которые помогут вам выбрать наиболее подходящее сопло для различных материалов и требований к обработке.

Однослойная насадка

- Определение и конструкция: Однослойные сопла имеют простую конструкцию с одним газовым трактом внутри корпуса сопла. Вспомогательный газ поступает в пропил непосредственно через одно отверстие или направляющую апертуру.

- Характеристики воздушного потока: Концентрированный воздушный поток и стабильное направление распыления создают узкий, сильный столб воздуха, что способствует быстрому и точному удалению шлака с тонких листов.

- Применимые материалы и толщины: Обычно используется для резки тонких листов (например, углеродистая сталь, нержавеющая сталь, или алюминий (≤3–6 мм, в зависимости от мощности). Они отлично подходят для операций тонкой резки, требующих гладкой кромки и узкой зоны термического влияния (ЗТВ).

преимущество:

- Простая конструкция и низкая стоимость;

- Узкий пропил и более гладкая поверхность для резки тонких пластин и точных контуров;

- Легче обслуживать и заменять.

недостаток:

- Ограниченная пропускная способность газа затрудняет глубокую резку или быстрое удаление шлака на толстых листах.

- Образование окалины и плохое проплавление являются обычным явлением при мощной резке материалов большой толщины.

Рекомендации по параметрам:

- Тонкие листы с меньшим диаметром (например, ~0,8–1,5 мм) обеспечивают лучшее качество кромок.

- При использовании азота (нержавеющая сталь/алюминий) или кислорода (углеродистая сталь) регулируйте давление и скорость резки в зависимости от толщины материала, чтобы оптимизировать чистоту и эффективность.

Двухслойная / двухслойная насадка

- Определение и конструкция: Двухслойное сопло имеет два коаксиальных воздушных канала (или два отверстия) внутри корпуса сопла, что создает потоки воздуха с различными параметрами во внутреннем и внешнем слоях. Это обеспечивает более сложное пневматическое управление и улучшенные возможности продувки реза.

- Характеристики воздушного потока: Двухслойная конструкция позволяет внутреннему и внешнему потокам воздуха работать синергетически: внутренний слой стабилизирует балку и локально удаляет шлак, а внешний слой обеспечивает диффузное охлаждение и защиту. В результате достигается более мощный и стабильный общий поток воздуха и улучшенное охлаждение.

- Применимые материалы и толщины: Особенно подходит для резки волоконным лазером высокой мощности и обработки толстых пластин (например, углеродистой стали средней и большой толщины, нержавеющей стали и толстых алюминиевых сплавов), а также для применений, требующих пропилов без окисления или высокого качества поверхности (бесцветная резка возможна при использовании азота под высоким давлением).

преимущество:

- Более гибкий поток газа и управление им обеспечивают более эффективное удаление шлака в глубоких канавках.

- Повышенная эффективность охлаждения продлевает срок службы сопла и оптических компонентов.

- Обеспечивает стабильное качество резки и сводит к минимуму обратный удар даже при резке толстых листов или при высокой мощности.

недостаток:

- Сложная конструкция и высокая стоимость;

- Требуется более мощный источник газа и настройка параметров (требуется правильное согласование давления/потока и более точная калибровка);

- Относительно сложно обслуживать и заменять.

Рекомендации по параметрам:

- При резке толстых листов используйте больший диаметр и более высокое давление газа (особенно внешний поток газа), а также уделяйте внимание регулировке внутреннего и внешнего потоков газа послойно.

- Если требуется бесцветная резка нержавеющей стали или алюминия, используйте азот высокой чистоты и желательно выбирайте двухслойное сопло, чтобы уменьшить окисление и изменение цвета.

Однослойные и двухслойные сопла имеют свои сильные стороны. Однослойные сопла, в первую очередь, характеризуются простотой конструкции, экономичностью и подходят для тонкой резки тонких пластин. Двухслойные сопла, напротив, обеспечивают более мощный воздушный поток, улучшенное охлаждение и больше подходят для более толстых пластин и высокопроизводительных установок. Правильная оценка обрабатываемого материала, толщины и требований к производительности, а также выбор подходящего типа и параметров газа имеют решающее значение для выбора подходящего сопла и достижения высокого качества лазерной резки. Для дальнейшей настройки с учетом конкретных условий применения, пожалуйста, ознакомьтесь с техническим описанием оборудования или свяжитесь с нашими специалистами по послепродажному обслуживанию для получения рекомендаций по оптимизации.

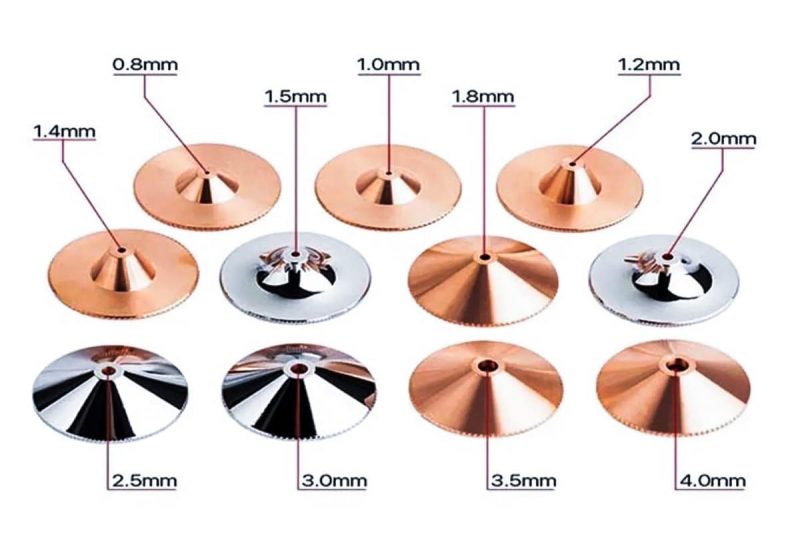

Размер сопла

Диаметр отверстия сопла является ключевым параметром, влияющим на качество и эффективность резки. Хотя само сопло не влияет напрямую на физический диаметр лазерного луча, оно определяет расход, скорость и форму распыла вспомогательного газа, что, в свою очередь, влияет на эффективность удаления шлака, ширину реза, зону термического влияния и стабильность резки.

Влияние различных калибров на резку

- Концентрация и скорость воздушного потока: меньшие отверстия обеспечивают более концентрированный поток воздуха и более высокую скорость (при том же давлении источника), что позволяет точно воздействовать на точку попадания шлака. Большие отверстия обеспечивают более мощный поток воздуха, что повышает эффективность удаления шлака из глубоких канавок.

- Ширина реза и зона термического влияния (ЗТВ): меньшие размеры отверстий, как правило, приводят к более узким резам и меньшей ЗТВ. Большие отверстия, как правило, приводят к более широким резам и большей ЗТВ, но могут повысить выход годного для более толстых листов.

- Расход газа и стоимость: Большие апертуры потребляют больше вспомогательного газа (особенно азота высокого давления) в единицу времени, что приводит к более высоким эксплуатационным расходам. Меньшие апертуры также увеличивают мгновенный расход в условиях высокого давления, но, как правило, более экономичны.

- Влияние на срок службы линз и сопел: Большие апертуры, ввиду большей площади открытой поверхности, более подвержены обратному разбрызгиванию. Неправильное управление потоком воздуха или его расположение могут ускорить износ сопла и защитной линзы. Однако меньшие апертуры также могут перегреваться и выходить из строя при высокой мощности при недостаточном охлаждении.

Сегментация калибра и типичная адаптация

- Малый диаметр: 0,8–1,5 мм

- Применение: Точная резка тонких листов, сложных контуров и мелких деталей.

- Особенности: Узкий пропил, гладкая поверхность и небольшая зона термического влияния.

Рекомендуется использовать высокоточные параметры, высокое или стабильное давление газа (для обеспечения эффективного отвода шлака), обычно азот или кислород низкого давления (в зависимости от материала).

- Средний диаметр: 1,5–2,5 мм

- Применение: Средняя толщина (обычные заводские заказы и прототипы), общее массовое производство.

- Особенности: Сочетание точности и возможностей удаления шлака, высокая адаптивность.

Для обработки материалов средней толщины (углеродистая сталь, нержавеющая сталь и алюминий) рекомендуется использовать среднее давление воздуха и среднюю скорость резки.

- Большой диаметр: ≥2,5 мм (обычно 3,0 мм).

- Области применения: толстые листы, тяжелонагруженное производство и области применения, требующие высокоскоростного удаления шлака.

- Особенности: Высокая пропускная способность газа и высокая эффективность удаления шлака, но с широким пропилом и относительно пониженной точностью.

Рекомендуется использовать более высокое давление воздуха, большую мощность и меньшую скорость резки, чтобы обеспечить проникновение резки и уменьшить образование донной окалины; предпочтительно использовать двухслойную насадку для повышения стабильности воздушного потока и охлаждающего эффекта.

Пример соответствия материалу/толщине заготовки

- Тонкие пластины (например, ≤3 мм) → 1,0–1,5 мм (малый диаметр), предпочтительно с использованием азота высокой чистоты (нержавеющая сталь/алюминий) или умеренного количества кислорода (углеродистая сталь).

- Пластины средней толщины (примерно 3–12 мм) → 1,5–2,0 мм (средний диаметр), выбор между азотом и кислородом, регулировка скорости резки в зависимости от материала.

- Толстые пластины (>12 мм) → 2,5–3,0 мм (большой диаметр) или больше, предпочтительно с использованием двухслойного сопла и более высокого расхода газа (или резки с использованием кислорода для увеличения скорости резки, если допустимо изменение цвета вследствие окисления).

Связано с давлением воздуха, фокусировкой и скоростью резки

После выбора калибра необходимо оптимизировать следующие параметры:

- Давление газа: для малых диаметров обычно требуется более стабильное или более высокое локальное давление для поддержания эффективной струи; для больших диаметров требуется более высокая общая скорость потока и соответствующая скорость струи.

- Высота сопла (отклонение) и концентричность: чем меньше диаметр, тем выше чувствительность к ошибкам положения сопла при резке. Обеспечьте концентричность и установите правильную высоту в соответствии с параметрами станка.

- Скорость и мощность резки: При использовании малого диаметра для повышения точности следует соответствующим образом регулировать скорость и мощность, чтобы избежать образования окалины и пережога. При резке толстых листов большие диаметры обычно требуют более высокой мощности и меньшей скорости подачи.

Точки технического обслуживания

Сопла меньшего диаметра более подвержены частичному засорению шлаком и требуют более частых осмотров и очистки. Рекомендуется более короткий цикл очистки (например, ежедневный или ежесменный осмотр). При больших диаметрах обратите внимание на износ и деформацию кромки сопла при интенсивной эксплуатации. Любое расширение или неровность сопла следует немедленно заменить, чтобы предотвратить ухудшение качества реза. Независимо от диаметра сопла, при обнаружении прогара, трещин или значительной децентрировки сопло следует немедленно заменить, а оптический путь и фокус перекалибровать.

Если вам нужна максимальная точность и узкие пропилы, рассмотрите вариант сопла малого диаметра — 0,8–1,5 мм. Для достижения баланса между производительностью и качеством выберите сопло среднего диаметра — 1,5–2,0 мм. Для толстых листов или крупносерийного производства выберите сопло большого диаметра — 2,5 мм или больше (предпочтительно двухслойное сопло) в сочетании с более высоким расходом воздуха и соответствующими параметрами резки.

Правильный размер сопла — это не изолированный параметр; он зависит от типа/давления газа, метода фокусировки, мощности лазера и скорости резки. Перед началом производства рекомендуется провести пробные резы на небольшой партии, чтобы задокументировать оптимальное сочетание диаметра сопла и параметров. Это позволит создать надежную технологическую карту для повышения стабильности и производительности.

Материал сопла

Материал сопла напрямую влияет на терморегуляцию, износостойкость, срок службы и стабильность резки. Наиболее распространённые материалы для сопел — латунь и медь. В этом разделе будут описаны их физические свойства, преимущества и недостатки, области применения, советы по обслуживанию и рекомендации по выбору, которые помогут вам выбрать наиболее экономичное сопло для волоконной лазерной резки.

Основное влияние материалов на производительность резания

- Теплопроводность: Материалы с хорошей теплопроводностью рассеивают тепло быстрее, снижая риск локального перегрева сопла, его деформации или абляции, тем самым поддерживая стабильный поток воздуха и качество реза.

- Износостойкость и коррозионная стойкость: Материалы с высокой износостойкостью и коррозионной стойкостью менее подвержены повреждениям при больших объемах производства или в средах с высоким содержанием кислорода, что снижает частоту замены.

- Обработка и стоимость: сам материал и точность его обработки определяют стоимость, которая, в свою очередь, влияет на стратегии замены и общие эксплуатационные расходы.

Латунное сопло

- Физические свойства и эксплуатационные характеристики: Латунь — это сплав меди и цинка, обладающий как обрабатываемостью, так и прочностью. Её теплопроводность хорошая, но немного уступает теплопроводности чистой меди. Стоимость производства и цена за единицу, как правило, ниже, чем у чистой меди.

- Преимущества: Низкая стоимость и высокая экономическая эффективность; простота обработки, возможность создания сложных внутренних полостей; стабильная и долговечная работа при большинстве распространенных операций обработки (короткие тиражи, резка тонких пластин).

- Недостатки: Его теплопроводность ниже, чем у чистой меди, что делает его более подверженным нагреву при длительной резке с высокой мощностью или непрерывной выдержкой. При чрезвычайно высокой мощности или больших нагрузках на пластину его срок службы и стабильность могут быть ниже, чем у медных сопел.

- Полезные области применения: ежедневная легкая или периодическая резка тонких/средних листов; производственные линии с ограниченным бюджетом, где исключительная прочность не является приоритетом.

- Рекомендации по обслуживанию: Латунные сопла малого диаметра требуют более частой очистки для предотвращения засорения. Значительное прогорание, расширение диаметра или заусенцы на кромках следует своевременно заменять для поддержания качества резки.

Медное сопло

- Физические свойства и эксплуатационные характеристики: Чистая медь или медные сплавы с высокой теплопроводностью обеспечивают улучшенную теплопроводность и рассеивание тепла, эффективно контролируя повышение температуры и деформацию сопла при мощной непрерывной работе.

- Преимущества: Отличная теплопроводность и быстрое рассеивание тепла обеспечивают более высокую мощность и длительную непрерывную работу; более стабильны при высокоинтенсивной резке или обработке толстых листов, уменьшая отклонения при резке, вызванные деформацией; как правило, более длительный срок службы, что делает их особенно экономичными (с точки зрения срока службы) в условиях крупносерийного производства.

- Недостатки: более высокая себестоимость единицы продукции по сравнению с латунью; более высокие затраты на обработку и производство, что приводит к увеличению инвестиций в складские запасы.

- Области применения: Мощные станки для резки волоконным лазером, цеха с частыми непрерывными операциями или обработкой толстых пластин; области применения с высокими требованиями к качеству кромок, точности повторяемого позиционирования и сроку службы сопла.

- Рекомендации по обслуживанию: Даже медные форсунки требуют регулярной проверки концентричности и целостности отверстия. Даже при длительной работе с большими нагрузками рекомендуется проверять форсунки каждую смену и вести журнал замены форсунок для оптимизации затрат.

Латунь и медь обладают своими преимуществами. Латунь подходит для экономичной, рутинной обработки с регулярными нагрузками, предлагая хорошее соотношение цены и качества. Медь идеально подходит для высокомощных, непрерывных производственных процессов с высокими требованиями к точности и сроку службы. При выборе материала сопла мы рекомендуем комплексную оценку мощности лазера, нагрузки, типа материала и времени производственного цикла, а также разработать план технического обслуживания и замены, адаптированный к условиям эксплуатации, для достижения оптимальной стабильности резки и экономической эффективности. Если вам требуется более подробная консультация по выбору (для конкретной модели станка или диапазона мощности), я могу предоставить более подробные рекомендации по параметрам и интервалам технического обслуживания, основанные на модели вашего станка и типичных условиях эксплуатации.

Факторы, влияющие на производительность сопла

Даже если модель и материал сопла выбраны правильно, на эффективность резки по-прежнему влияют ряд эксплуатационных и экологических факторов. В этом разделе кратко описаны распространённые факторы, которые помогут быстро выявить и устранить неполадки в повседневной работе.

- Чистота (чистота сопла): шлак, пыль или брызги внутри или снаружи сопла могут изменить направление воздушного потока и частично заблокировать сопло, что приводит к снижению эффективности продувки, неровному или частично неполному резу. Сопла малого диаметра особенно подвержены засорению, поэтому следует организовать систему регулярной очистки и осмотра.

- Концентричность и фокусировка (центрирование и фокусировка): Сопло должно быть соосно лазерному лучу и обеспечивать правильное расстояние между соплом и заготовкой (отступ). Эксцентриситет или смещение фокуса могут привести к пережогу с одной стороны, неполному резу с другой или смещению реза. Обратите внимание на точность позиционирования при установке и при необходимости выполняйте юстировку оптического пути или проверку автофокусировки.

- Вспомогательный газ и его давление: тип и давление вспомогательного газа (кислород/азот/сжатый воздух) напрямую влияют на удаление шлака, скорость резки и цвет кромки реза. Недостаточное давление может привести к образованию окалины, а избыточное давление или турбулентный поток воздуха могут создать турбулентность и ухудшить качество кромки реза. Проверьте параметры станка и выполните точную настройку в зависимости от материала и диаметра заготовки. Также важно обеспечить стабильный и чистый источник газа.

- Скорость резки и мощность лазера: Скорость резки и мощность лазера должны быть согласованы с диаметром сопла и параметрами газа. Слишком высокая скорость может замедлить удаление шлака и привести к образованию заусенцев. Слишком низкая скорость или слишком высокая мощность могут усилить накопление шлака и термический эффект. Рекомендуется создать технологическую карту на основе пробных резов, зафиксировав оптимальные параметры для различных комбинаций.

- Окружающая среда и техническое обслуживание: Такие факторы, как температура и влажность в цеху, качество воздуха (включая влажность, содержание масла и твердых частиц) и момент затяжки узла форсунки, также могут влиять на её производительность. Использование чистого, стабильного источника воздуха и стандартизированных процедур установки может значительно снизить риск выхода из строя.

Есть ли видимый шлак или засор в сопле? Соответствуют ли сопло и лазерный луч концентрическим линиям и правильному фокусному расстоянию? Соответствуют ли тип и давление используемого вспомогательного газа рекомендациям по материалу и диаметру? Соответствуют ли скорость и мощность резки диаметру сопла? Чист ли источник газа, а давление стабильно? Быстро устраняя неисправности в указанном порядке, можно быстро обнаружить и устранить большинство проблем с резкой, вызванных соплами.

Как правильно выбрать насадку

Выбор сопла определяется не одним параметром, а сложным сочетанием типа материала, толщины листа, целей резки (скорости, качества поверхности, бесцветной резки), мощности машины и параметров газа. Ниже приведены более системные рекомендации по принятию решений, общие рекомендации по сценариям и практические советы, которые помогут быстро выбрать сопло и оптимизировать его в условиях реального производства.

Точки принятия решений

- Какой материал будет подвергаться резке? (Углеродистая сталь/Нержавеющая сталь/Алюминий/Другое)

- Каков диапазон толщины пластины? (Тонкая пластина/Средняя пластина/Толстая пластина)

- Является ли скорость наиболее важной целью или приоритетом является качество кромки/бесцветная резка?

- Каковы возможности мощности лазера и источника газа машины? (Машины более высокой мощности могут поддерживать большие диаметры и более высокие давления.)

- Допустимо ли изменение цвета из-за окисления? (O2 может ускорить обработку углеродистой стали, но это приведет к изменению цвета из-за окисления.)

После ответа на вышеперечисленные вопросы быстро выберите модель, следуя следующим рекомендациям по классификации. Рекомендации по материалу и толщине (общепринятые в отрасли):

Мягкая / углеродистая сталь

- Газ, поддерживающий горение: кислород часто используется для увеличения скорости резки и использования окисления для облегчения резки.

- Тип сопла: приемлемы однослойные и двухслойные, причем для более толстых листов предпочтительны двухслойные сопла, чтобы улучшить удаление шлака и охлаждение.

- Рекомендации по размеру: для тонких пластин (≤3 мм) можно использовать 1,0–1,5 мм; для пластин средней толщины (3–12 мм) — 1,5–2,5 мм; для толстых пластин (>12 мм) рекомендуется использовать ≥2,5 мм.

Если приоритетом является скорость, а цвет не важен, можно выбрать больший диаметр и резку с помощью кислорода; если требуется гладкая поверхность, скорость можно уменьшить или выполнить соответствующую постобработку.

Нержавеющая сталь

- Поддерживающий горение газ: азот высокой чистоты для неокисляющей, бесцветной резки.

- Тип сопла: предпочтительно использовать двухслойное сопло, обеспечивающее стабильный поток азота высокого давления и охлаждение реза.

- Рекомендуемый размер: 1,0–2,0 мм обычно используется для тонких и средних по толщине материалов; для более толстых материалов увеличьте размер до 2,0–2,5 мм и увеличьте давление газа.

Азот предъявляет высокие требования к чистоте и давлению, а качество источника газа напрямую влияет на цвет и гладкость кромок реза.

Алюминий и алюминиевые сплавы

- Газ, поддерживающий горение: предпочтителен азот высокого давления (сжатый воздух — экономичный вариант, но может вызвать небольшое изменение цвета).

- Тип сопла: Двухслойные сопла обеспечивают преимущества для материалов с высокой теплопроводностью (улучшение охлаждения и удаления шлака).

- Рекомендуемый размер: обычно используется толщина 1,5–2,5 мм. Для более толстых пластин используйте большую толщину и большую мощность и давление.

Алюминий быстро рассеивает тепло и имеет низкую температуру плавления, поэтому для предотвращения налипания шлака требуются соответствующая мощность и более высокое давление газа.

Другие практические правила отбора

- Тонкие пластины (≤3 мм) → Малый диаметр (0,8–1,5 мм), предпочтительно однослойные (для узких зазоров и высокой точности).

- Пластины средней толщины (3–12 мм) → Средний диаметр (1,5–2,0 мм), выбирайте газ и однослойную/двухслойную резку в зависимости от материала.

- Толстые листы (>12 мм) → Большой диаметр (≥2,5 мм), предпочтительна двухслойная резка с более высоким давлением газа или резка с использованием кислорода (для углеродистой стали).

- Высокомощные станки/непрерывные производственные линии → Медные сопла и двухслойная конструкция предпочтительны для длительного срока службы и стабильности.

- Требуется бесцветная резка (например, нержавеющая сталь для пищевых, медицинских или декоративных целей) → Азот высокой чистоты + двухслойная резка с малым диаметром для оптимизации качества поверхности.

Методы отладки и проверки

- Тестовые пропилы перед массовым производством: для новых материалов или толщин выполните 1–3 тестовых пропила, запишите оптимальный диаметр сопла, давление воздуха, мощность и скорость, а также создайте технологическую карту.

- Обратите внимание на пропил и на шлак: если шлак слишком большой, увеличьте давление воздуха или используйте сопло большего диаметра. Если пропил чёрный или сильно окислился, перейдите на азот или уменьшите расход кислорода.

- Обратите внимание на срок службы линзы и сопла: не откладывайте замену сопла; увеличение диаметра сопла или выгорание кромки быстро повлияют на однородность продукта.

Качество источника газа: азот должен быть чистым и без содержания масла, а сжатый газ должен быть отфильтрован и высушен; в противном случае это будет способствовать засорению сопла и загрязнению линз.

Краткий контрольный список (окончательное подтверждение перед выбором)

- Четко ли определены тип и толщина материала?

- Что является главной целью — скорость или качество поверхности?

- Совместимы ли мощность аппарата и характеристики газа (давление/расход/чистота) с выбранной насадкой?

- Планируются ли тестовые резы для подтверждения параметров?

При выборе сопла учитывайте материал, толщину, цель резки и возможности машины. Для тонких пластин рекомендуются сопла малого диаметра, а для толстых — большого. Для получения бесцветных/высокоглянцевых покрытий рекомендуются сопла для азота высокого давления и двухслойные сопла. Для высокой мощности и непрерывного производства предпочтительны медные сопла и двухслойные сопла. Наиболее надёжный подход — разработать технологическую карту путём пробной резки и оптимизировать процесс на основе фактических эксплуатационных данных.

Распространенные проблемы и их устранение

Проблемы с соплом — распространённая причина проблем с качеством и стабильностью лазерной резки. К распространённым признакам относятся грубые резы или образование окалины на дне, асимметричные резы (пережог с одной стороны и недорез с другой), нестабильное проплавление, а также перегрев, деформация или растрескивание сопла. Основными причинами часто являются: засорение сопла шлаком или пылью внутри или снаружи, несоосность сопла и лазерного луча или перекос в установке, недостаточное давление вспомогательного газа или загрязнённый источник газа, несоответствие параметров резки (скорости/мощности) диаметру сопла или несовместимость материала сопла с рабочей нагрузкой (например, латунь склонна к потерям тепла при высокой мощности и длительной работе).

При возникновении проблем рекомендуется быстро выявлять и устранять их в следующем порядке: сначала выполните визуальный осмотр — проверьте диаметр сопла на наличие шлаковых засоров, следов пригара или трещин; также проверьте окружающее защитное покрытие и защитное зеркало на наличие загрязнений. Затем проверьте систему подачи газа — убедитесь, что давление газа соответствует рекомендуемому значению, указанному в технологической карте, газ чистый (без масла, воды и частиц), а газовая линия и фильтр не засорены и не имеют утечек. Затем проверьте установку сопла и выравнивание оптического пути — убедитесь, что сопло соосно с лазерным лучом, узел герметичен, а расстояние между соплом и заготовкой правильное. Если станок оснащен функциями автоматического выравнивания или самодиагностики, выполните процедуру калибровки. После выполнения этих основных проверок выполните тестовый рез, чтобы оценить форму реза, качество кромки и изменение окалины на дне, чтобы определить, можно ли решить проблему с помощью очистки/регулировки параметров или необходимо заменить сопло или линзу. Если диаметр сопла значительно увеличился или на кромке появились заусенцы или трещины, немедленно замените его. Если защитная линза сильно загрязнена, немедленно очистите или замените её, чтобы избежать дальнейшего риска отражения света.

Быстрые решения для распространённых неисправностей: Засорение сопла: остановите машину, снимите и очистите специальной иглой или мягкой щёткой. При серьёзных проблемах выполните ультразвуковую очистку или просто замените сопло. Асимметричные или перекошенные разрезы: установите сопло на место и затяните с заданным моментом, откалибровав концентричность и фокус. Чрезмерное образование шлака на дне: сначала проверьте давление и чистоту воздуха, увеличьте давление или замените сопло на более крупное, затем оптимизируйте скорость/мощность. Перегрев или повреждение сопла: проверьте высоту и фокус сопла, избегайте слишком близкого расположения и рассмотрите возможность перехода на медное сопло с лучшей теплопроводностью или снижения постоянной нагрузки.

Для снижения частоты отказов рекомендуется разработать и внедрить следующие профилактические меры: поддерживать чистоту источника воздуха (установить и регулярно заменять фильтр/осушитель); планировать интервалы проверки и очистки сопел в зависимости от смен или объёма производства (для сопел меньшего диаметра требуются более частые проверки при более высоких нагрузках); регистрировать время использования и причину замены каждого сопла для создания базы данных по сроку службы; устанавливать сопла строго в соответствии с параметрами станка и записывать значения крутящего момента и высоты; выполнять тестовые резы и создавать технологические карты перед использованием новых материалов или толщин. Сочетание быстрого процесса устранения неисправностей с регулярным техническим обслуживанием и регистрацией данных позволяет свести к минимуму большинство проблем, связанных с соплами, обеспечивая стабильное качество резки и высокую эксплуатационную готовность оборудования.

Подведем итог

Несмотря на небольшие размеры, сопло лазерного резака играет важнейшую роль в процессе резки. Выбор подходящего типа, размера и материала сопла, а также поддержание чистоты и правильная установка могут значительно повысить качество и эффективность резки.

Как профессиональный производитель лазерного оборудования, Актек Лазер За годы работы в отрасли мы накопили обширный опыт в применении и обслуживании сопел. Если вы хотите оптимизировать процесс резки или ищете высокопроизводительные решения для лазерной резки, мы — ваш надёжный партнёр.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения