Полное руководство по выбору подходящего станка для лазерной резки

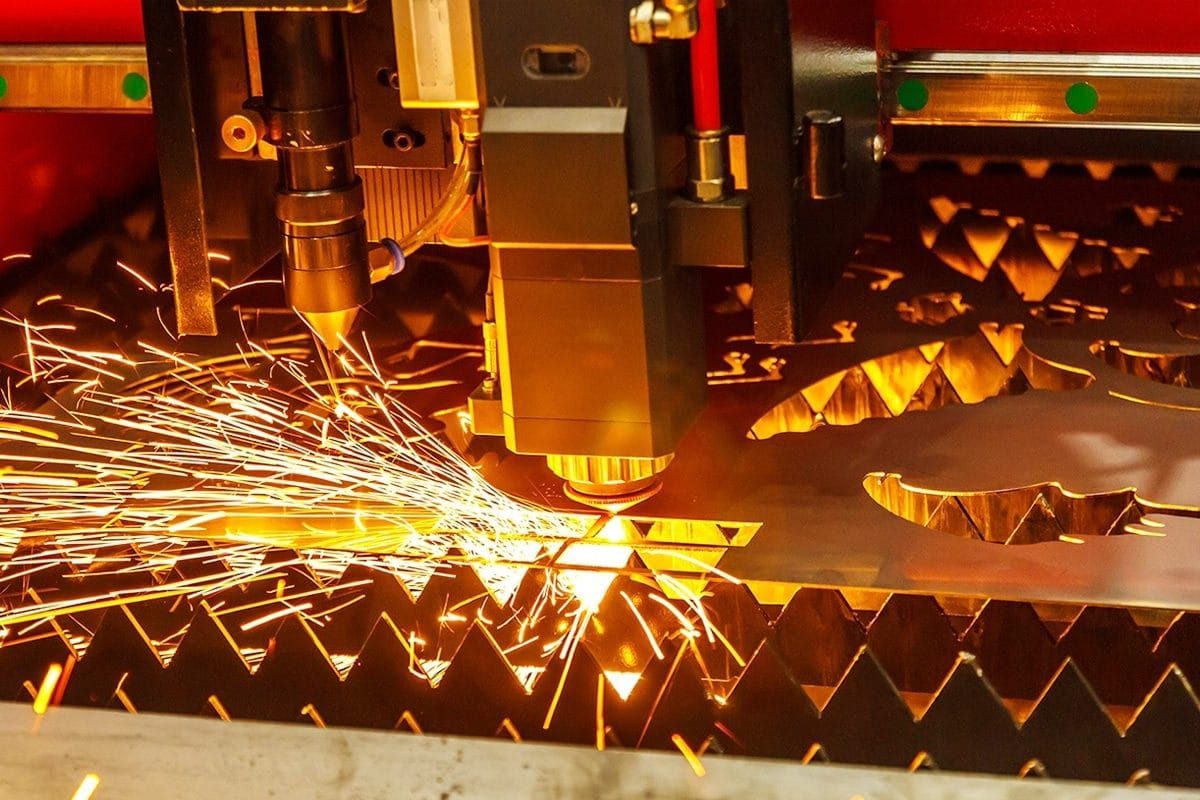

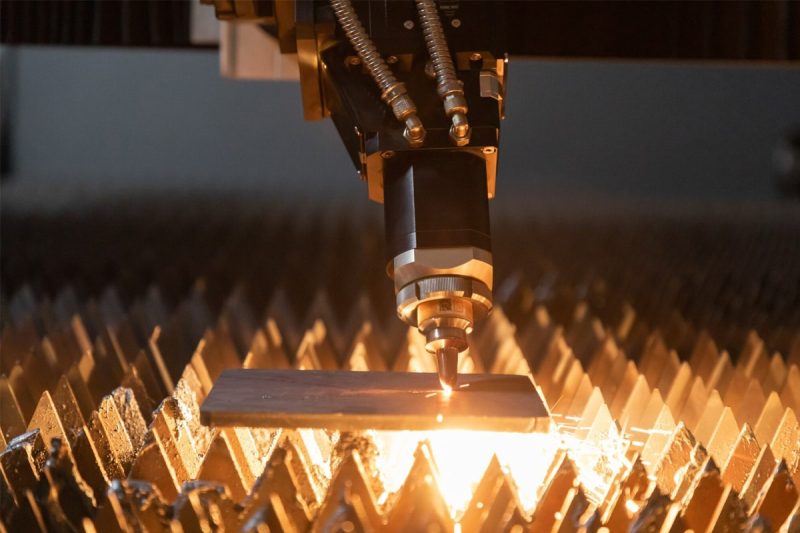

На фоне стремительной трансформации и автоматизации в современной обрабатывающей промышленности технология лазерной резки постепенно вытесняет традиционные методы обработки металла, такие как резка, штамповка и плазменная резка, становясь одной из наиболее широко используемых передовых технологий обработки в различных производственных процессах. Будь то прецизионные медицинские приборы, сложные детали аэрокосмической отрасли, высокопрочные автомобильные конструкционные компоненты или высокоточные металлические таблички, обработка листового металла и корпуса электронных изделий, станки для лазерной резки с волоконным лазером демонстрируют значительные преимущества, такие как высокая скорость, высокая стабильность, высокая точность и снижение производственных затрат. Лазерная резка не только эффективно повышает эффективность обработки, но и помогает компаниям достичь гибкого производства и снизить зависимость от ручного труда за счет автоматизированных систем управления и интеллектуальных библиотек процессов, тем самым еще больше повышая конкурентоспособность на рынке.

С непрерывным совершенствованием лазерных технологий растет и разнообразие оборудования для лазерной резки. От платформенных волоконно-оптических лазерных станков, полностью закрытых лазерных станков и высокоскоростных станков со сменными столами до лазерных станков для резки труб, специально разработанных для обработки труб и профилей, системы лазерной резки с различными конфигурациями и мощностью быстро адаптируются к различным отраслевым сценариям. Значительные различия в конфигурации лазерных станков на рынке часто приводят к путанице при выборе модели: следует ли им выбрать мощный лазерный станок для повышения эффективности или станок средней мощности, чтобы найти баланс между стоимостью и точностью? Речь идет о бренде и гарантиях обслуживания, или об общей производительности и потенциале будущего расширения? Очевидно, что выбор оборудования для лазерной резки больше не сводится к простому принципу “чем выше мощность, тем лучше” или “чем ниже цена, тем лучше”.”

Поэтому при покупке оборудования для лазерной резки компаниям необходимо оценивать и сравнивать его по нескольким параметрам. Это подробное руководство поможет вам систематически проанализировать, как выбрать наиболее подходящую модель и конфигурацию станка для лазерной резки для вашей компании, начиная с таких ключевых факторов, как фактические потребности в применении, тип материала, толщина резки, мощность лазера, характеристики использования в отрасли, сравнение брендов, система послепродажного обслуживания и долгосрочная окупаемость инвестиций. Независимо от того, ищете ли вы станок для лазерной резки средней мощности, подходящий для мелкосерийного и среднесерийного производства, или планируете мощную, высококачественную систему лазерной резки для автоматизированной производственной линии, эта статья предоставит вам профессиональные, практичные и ценные идеи по выбору, которые помогут избежать таких проблем, как чрезмерные инвестиции или недостаточная производительность оборудования.

Оглавление

Чётко определите свои производственные потребности.

Перед выбором станка для лазерной резки наиболее важным, но часто упускаемым из виду шагом является тщательное понимание ваших производственных потребностей. Только четко определив ключевые факторы, такие как свойства материала, точность резки, эффективность производства и возможность масштабирования в будущем, вы сможете действительно определить, какой волоконно-лазерный станок лучше всего подходит для вашего бизнеса. Лазерное оборудование для резки — это не обычный товар, а промышленное решение, которое должно быть в высшей степени совместимо с вашей отраслью, сценарием производства и целями обработки.

Тип материала определяет конфигурацию лазера.

Что вы в основном режете? Нержавеющую сталь? Углеродистая сталь? Алюминиевый сплав? Или материалы с высокой отражательной способностью, такие как медь и титан? Разные материалы предъявляют совершенно разные требования к коэффициенту поглощения лазера, стабильности резки и качеству луча. Например, нержавеющая сталь и углеродистая сталь подходят для большинства станков для лазерной резки средней и высокой мощности, но материалы с высокой отражательной способностью, такие как алюминий и медь, требуют более высокой стабильности луча и высококачественного источника лазерного излучения, чтобы избежать повреждения оптической системы из-за отражения.

Кроме того, толщина материала также определяет выбор оборудования:

- Если вы в основном обрабатываете тонкие и среднетолстые пластины (1-12 мм), то мощности лазера 1,5-6 кВт, как правило, достаточно;

- Если вы часто обрабатываете толстые листы толщиной более 20 мм или вам требуется обработка больших объемов материала, рекомендуется выбрать лазерный станок для резки мощностью 8 кВт, 12 кВт или даже выше, оснащенный профессиональной лазерной головкой и надежной системой охлаждения.

- Если ваш бизнес связан с обработкой труб, рассмотрите модели с поворотной осью (трубный лазер) или специализированные станки для лазерной резки труб.

Учитывайте требуемую точность и скорость резки.

Многие покупатели лазерных станков, приобретающие их впервые, обычно сосредотачиваются только на “скорости и мощности”. Однако на практике требования к точности часто важнее скорости, особенно в следующих случаях:

- Аэрокосмическая отрасль, медицинские приборы, прецизионная обработка листового металла: требуется отсутствие заусенцев на режущих кромках и чрезвычайно низкие отклонения в размерах;

- Рекламные вывески и креативное оформление: внимание к деталям в выкройках и плавные срезы;

- Разработка прототипов, исследования и разработки в области обучения: требуют высокой адаптивности материалов и стабильной точности повторяющейся резки.

Если ваш бизнес ориентирован на высокоточную обработку, то производительность системы управления, качество луча, марка лазерной головки, сервомотор и конфигурация направляющих рельсов важнее, чем мощность лазера.

Режимы производства и планирование мощностей влияют на выбор оборудования.

Режимы производства существенно определяют тип необходимого оборудования: если вы обрабатываете крупные заказы OEM-производителей и отдаете приоритет эффективности производства, скорости доставки и стабильности оборудования, то мощные лазерные генераторы, платформы для замены, высокоскоростные приводные системы и функции автоматической загрузки и разгрузки становятся крайне важными.

Однако, если ваш бизнес связан с разнообразными, мелкосерийными и гибкими заказами, такими как легкое машиностроение, изготовление декоративных изделий на заказ, научно-исследовательские центры или студии прототипирования, то вам следует сосредоточиться на следующем:

- Простота переключения программ

- Интеллектуальная операционная система

- Поддержка быстрого импорта чертежей.

- Стабильная обработка различных материалов

Бюджетные ограничения и соображения, касающиеся долгосрочных инвестиций.

Окупаемость инвестиций в станок лазерной резки обеспечивается не только за счет покупной цены, но и за счет долгосрочной стабильной работы, производственных затрат, показателей безопасности, затрат на техническое обслуживание, а также возможностей модернизации и расширения. При составлении бюджета компаниям следует учитывать следующие долгосрочные факторы:

- Является ли марка лазерного генератора стабильной и надежной, с достаточно длительным сроком службы?

- Высоки ли долгосрочные затраты на техническое обслуживание, и легко ли заменить ключевые компоненты?

- Легко ли освоить операционную систему, и требуются ли значительные затраты на обучение?

- Поддерживает ли система будущую модернизацию мощности лазера или добавление функций автоматизации?

Иногда выбор оборудования с несколько более высокими первоначальными инвестициями, но большей долгосрочной стабильностью и более низкими затратами на техническое обслуживание оказывается действительно “экономически выгодным” вариантом. Лазерный станок для резки — это не просто машина; это основа для будущей модернизации интеллектуального производства компании. С точки зрения технологического развития, автоматизированная загрузка и выгрузка, интегрированная лазерная резка и гибка/сварка, интеграция с MES-системами, а также удаленное техническое обслуживание и диагностика становятся новыми стандартами в промышленном производстве. Если вы планируете расширять свой бизнес в будущем, рекомендуется заранее рассмотреть следующие вопросы:

- Поддерживается ли в данном оборудовании увеличение мощности?

- Есть ли интерфейсы, зарезервированные для поворотных осей или модулей автоматизации?

- Поддерживает ли система управления удаленный мониторинг или управление заводской системой?

- Обладает ли бренд лазерных генераторов технологической масштабируемостью?

Четкое определение производственных потребностей — это не просто фраза: “Мне нужно резать листы определенной толщины и требуется определенная мощность”, а всесторонняя оценка с разных точек зрения, включая материалы, производственные мощности, точность, инвестиции и возможности масштабирования в будущем. Чем глубже этот анализ, тем больше он поможет избежать необдуманных инвестиций и выбора неправильного оборудования, что приведет к повышению эффективности производства и более быстрой окупаемости инвестиций для вашей компании.

Понимание конфигураций станков лазерной резки

После уточнения производственных потребностей следующим шагом будет не немедленное изучение ценовых предложений, а глубокое понимание основных конфигураций станка для лазерной резки. Различные конструкции оборудования, типы лазерных источников, производительность режущей головки, системы охлаждения, системы управления и уровни интеллектуальности напрямую влияют на результаты резки, стабильность и затраты на техническое обслуживание. Правильное понимание этих конфигураций подобно пониманию двигателя, шасси и трансмиссии автомобиля — крайне важно для истинной оценки “мощности” и “потенциала” станка для лазерной резки.”

Открытая кровать против закрытой кровати

Внешний вид и конструкция станка для лазерной резки определяют способ его работы, безопасность и сценарии применения.

- Открытая платформа: Простая конструкция, удобная загрузка и выгрузка, подходит для обработки тонких и средних листовых материалов и для небольших и средних предприятий; проста в ежедневном обслуживании и имеет относительно низкую цену. Однако ее недостатком является более слабый контроль пыли и дыма, а также отсутствие полной закрытой системы безопасности.

- Лазерный станок закрытого типа (полностью закрытая конструкция): оснащен полностью закрытым защитным кожухом и системой фильтрации пыли и дыма, что обеспечивает высокую безопасность и более чистую среду для резки. Подходит для таких отраслей, как автомобилестроение, производство медицинского оборудования и прецизионная обработка листового металла, а также соответствует промышленным экологическим стандартам в таких регионах, как Европа и США. Более подходит для компаний с высокими требованиями к имиджу предприятия, охране окружающей среды и стабильной производственной мощности.

Выбор зависит не только от площади цеха и бюджета, но и от специфики отрасли, экологической политики и направления будущего развития компании.

Мощность лазера: не чем выше, тем лучше, но тем лучше совпадение.

Мощность лазера напрямую определяет толщину резки, скорость и эффективность обработки, но это не означает, что более высокая мощность всегда лучше. Компаниям следует принимать взвешенное решение, основываясь на толщине материала, объеме резки и целевых показателях производственной мощности:

- 1–3 кВт: Подходит для обработки тонких листов металла, рекламных вывесок, прототипирования изделий из листового металла и мелкосерийной обработки на заказ.

- 3–6 кВт: Подходит для предприятий по обработке листового металла, производства шасси и корпусов, кухонного оборудования и других производственных отраслей.

- 6–12 кВт: Подходит для промышленной пакетной обработки, резки толстолистового металла, автомобилестроения и строительной техники.

- Мощность свыше 12 кВт: подходит для отраслей промышленности, использующих высокопрочные металлы, таких как судостроение, тяжелая промышленность, мостостроение и производство энергетического оборудования.

Важно отметить, что увеличение мощности означает не только резку более толстых материалов; это также приводит к увеличению скорости резки, снижению себестоимости и улучшению результатов резки (более гладкие кромки, более тонкий оксидный слой).

Марка лазерного генератора

Лазерный генератор — это “сердце” станка лазерной резки, напрямую влияющее на результаты резки, стабильность работы оборудования и эксплуатационные расходы. В настоящее время к основным маркам волоконных лазерных генераторов относятся IPG, Raycus, Max и JPT. При выборе лазерного генератора следует учитывать следующие аспекты:

- Стабильно ли качество пучка?

- Подходит ли он для резки толстых пластин и материалов с высокой отражательной способностью?

- Можно ли контролировать расходы на техническое обслуживание?

- Обладает ли оно интеллектуальными функциями мониторинга (обнаружение мощности, диагностика оптического тракта)?

- Предоставляет ли компания глобальные услуги послепродажной поддержки?

Отечественные бренды имеют преимущества в экономичности и стоимости обслуживания, в то время как импортные бренды более конкурентоспособны по стабильности работы при высокой мощности и точности обработки.

Лазерная режущая головка

Режущая головка отвечает не только за фокусировку лазерного луча, но и влияет на точность резки, качество пробивки и срок службы. Высокопроизводительные режущие головки обычно имеют такие функции, как автоматическая фокусировка, интеллектуальная защита от столкновений, контроль температуры и автоматическая очистка, что делает их особенно подходящими для обработки сильно отражающих материалов и резки толстых листов.

Для промышленных заказчиков с крупномасштабным производством функции автоматической фокусировки и следования по высоте могут значительно повысить эффективность, сократить время ручной регулировки и обеспечить стабильное качество резки.

Сменный стол, поворотная ось и автоматическая система погрузки/разгрузки.

Если у компании большое количество заказов, высокий ежедневный объем резки и жесткие сроки поставки, то лазерный станок с двухсторонней платформой может значительно повысить эффективность производства – пока оборудование режет, материалы могут загружаться и выгружаться с другой стороны, что практически исключает время ожидания.

Если речь идет о резке труб, круглых и квадратных труб из нержавеющей стали, а также профилей, следует рассмотреть модели с поворотной осью или специализированные станки для лазерной резки труб.

Для компаний, готовящихся к переходу на «умный завод», предусмотрена возможность дальнейшей интеграции автоматизированных систем погрузки и разгрузки, автоматизированных систем хранения и MES-систем для автоматизации работы линии лазерной резки.

Система охлаждения

Система охлаждения является одним из ключевых элементов лазерного оборудования. Ее функция заключается в поддержании стабильной температуры лазерного генератора, режущей головки и системы электрического управления. Для мощного лазерного оборудования особенно важна профессиональная система охлаждения, обеспечивающая стабильную мощность лазерного луча, продлевающая срок службы лазерного генератора и снижающая затраты на техническое обслуживание.

Система контроля

Система управления не только контролирует работу оборудования, но и влияет на эффективность производства, методы импорта чертежей, планирование траектории резки, оптимизацию пробивки, управление расходными материалами и диагностику неисправностей. Высококачественная система управления лазером обычно включает в себя:

- Поддержка быстрого импорта различных форматов чертежей, таких как DXF и IGES.

- Автоматическая оптимизация траекторий резки для сокращения времени простоя.

- Дистанционная диагностика неисправностей, анализ заявок на ремонт и интеллектуальные напоминания о техническом обслуживании.

- Может быть интегрирован с интеллектуальными производственными системами MES.

Чем выше уровень интеллекта, тем лучше оборудование подходит для долгосрочного развития и модернизации автоматизированного производства предприятия. Понимание конфигурации станка лазерной резки подобно расшифровке его “ДНК производительности”. Только понимая техническую ценность конфигурации, можно действительно «разумно потратить деньги, купить правильный станок и использовать его долгое время» при выборе.

Особенности применения в конкретных отраслях и областях.

При покупке станка для лазерной резки волоконным лазером требования к технологическому процессу часто значительно различаются в разных отраслях. Одно и то же оборудование, мощность, конфигурация или режущая платформа могут демонстрировать совершенно разные характеристики и обеспечивать совершенно иную ценность в производственных условиях разных компаний. Поэтому целенаправленный выбор, основанный на специфических потребностях вашей отрасли, может не только повысить эффективность резки и точность обработки, но и избежать потерь из-за несоответствия конфигураций.

Металлообрабатывающая промышленность

Металлообрабатывающая промышленность — одна из наиболее распространенных областей применения волоконных лазерных станков для резки. От обработки тонколистового металла до резки толстостенных листов, от производства деталей на заказ до массового производства — к стабильности оборудования, качеству луча и стабильности резки предъявляются строгие требования. Для предприятий, занимающихся преимущественно обработкой металла, это означает использование волоконных лазеров. углеродистая сталь, нержавеющая сталь, и алюминий Наличие у оборудования высокоскоростной технологии пробивки, превосходного качества режущей поверхности и долгосрочной эксплуатационной надежности часто напрямую влияет на общую производственную мощность и возможности выполнения заказов.

Предприятиям металлообрабатывающей промышленности обычно приходится работать с различными материалами, поэтому им следует уделять первостепенное внимание полноте библиотеки параметров резки и адаптации к отражающим материалам. При обработке преимущественно листового металла средней толщины (6–20 мм) рекомендуется выбирать диапазон мощности 6–12 кВт для достижения более высоких скоростей резки и более стабильного качества поверхности резания. Для предприятий, работающих в несколько смен или круглосуточно, на долгосрочную ценность инвестиций также повлияют прочность конструкции станка, марка направляющих и срок службы сервосистемы.

Автомобильная промышленность

В автомобильной промышленности повторяемость и точность размеров, обеспечиваемые лазерной резкой, имеют первостепенное значение. Будь то листовой металл кузова, детали шасси или конструкционные элементы, лазерная резка должна соответствовать строгим технологическим стандартам, обеспечивая при этом высокую скорость обработки и стабильность партий.

Обработка в автомобильной промышленности обычно требует высокой степени автоматизации, поэтому следует обратить внимание на такие конфигурации, как автоматическая загрузка и разгрузка, системы хранения в виде башен, автоматическая фокусировка лазерной головки и онлайн-мониторинг. Особенно важна возможность резки легких материалов, таких как алюминиевые и магниевые сплавы; выбирайте оборудование с управлением мощностью в реальном времени и отличным режимом луча. Если речь идет о криволинейных поверхностях или деталях неправильной формы, следует рассмотреть вопрос о необходимости 3D-лазерной резки или роботизированной установки для лазерной обработки.

Индустрия рекламы и вывесок

В рекламной индустрии основное внимание уделяется резке тонколистового металла, к гладкости поверхности резки и качеству резки мелких символов предъявляются более высокие требования, особенно к лазерной резке нержавеющей стали и оцинкованной стали, которые очень чувствительны к краевым эффектам и точности мелких графических элементов.

В рекламной индустрии обычно используются тонкие материалы (0,5–3 мм), поэтому мощное оборудование не требуется; для большинства задач достаточно 1,5–3 кВт. Основное внимание уделяется возможности вырезания небольших круглых отверстий, мелких шрифтов и сложных форм. Лазерные источники с превосходным качеством луча значительно улучшают результаты тонкой обработки. В отрасли разнообразные и быстро меняющиеся заказы, поэтому эффективность смены материалов и простота использования программного обеспечения также имеют решающее значение для эффективности производства.

Аэрокосмическая промышленность

Аэрокосмическая отрасль предъявляет чрезвычайно высокие требования к точности и характеристикам обработки материалов, часто включая труднообрабатываемые материалы, такие как титановые сплавы и сплавы на основе никеля, что предъявляет повышенные требования к надежности и качеству резки лазерного оборудования.

Для обработки дорогостоящих материалов следует выбирать высокопроизводительный волоконный лазерный станок для резки со стабильным качеством луча и малой зоной термического воздействия. Для толстых титановых сплавов или жаростойких сплавов мощные лазерные источники (≥12 кВт) обеспечивают значительные преимущества в эффективности и стабильности резки. Некоторые компоненты аэрокосмической отрасли требуют сложных кривых или точных форм, что обуславливает необходимость высокоточной системы слежения и усовершенствованной системы управления движением.

Электронная и медицинская промышленность

В этой области типичными объектами обработки являются сверхтонкие листы нержавеющей стали, прецизионные детали и небольшие конструкционные компоненты, требующие чрезвычайно высокой точности, минимальной зоны термического воздействия и целостности заготовки.

В электронной промышленности особое внимание уделяется чрезвычайно малой ширине пропила и обработке с низкой деформацией, поэтому подходят лазерные источники с более высоким качеством луча. В медицинской промышленности часто используются нержавеющая сталь 316L и титан, что требует оборудования со стабильными возможностями резки при низкой мощности и функциями точного управления режимами. Если речь идет о массовом производстве медицинских изделий, ключевым фактором должна быть повторяемость работы оборудования и возможности микрорезки.

В различных производственных цепочках роль волоконно-лазерных станков для резки варьируется. Зачастую для компании действительно подходящим оборудованием является не станок с “максимальной мощностью” или “самой дорогой конфигурацией”, а решение, точно соответствующее технологическим характеристикам отрасли, свойствам материалов и долгосрочному планированию производства. Независимо от того, работаете ли вы в металлообрабатывающей, автомобильной, рекламной, аэрокосмической или электронной и медицинской отраслях, необходима комплексная оценка, основанная на таких факторах, как толщина материала, точность резки, темпы производства, уровень автоматизации и стабильность качества. Только точное соответствие потребностей отрасли производительности оборудования позволит волоконно-лазерным станкам для резки действительно приносить пользу в реальном производстве, повышать эффективность обработки, оптимизировать структуру затрат и создавать более сильные производственные преимущества и конкурентоспособность предприятия на рынке в условиях будущей конкуренции.

Изучение и сравнение вариантов

После того, как вы четко определили свои производственные потребности, следующим наиболее важным шагом в процессе выбора станка для лазерной резки является исследование и сравнение различных вариантов оборудования. Рынок оборудования для лазерной резки отличается высокой конкуренцией, на нем представлено множество марок, моделей и конфигураций, которые могут казаться похожими, но значительно различаться по основным параметрам, стабильности, долгосрочным затратам на техническое обслуживание и фактическим результатам обработки. Поэтому систематическое сравнение вариантов необходимо для обеспечения окупаемости инвестиций.

Различия в позиционировании оборудования и технологических подходах у разных брендов.

В индустрии станков для лазерной резки волоконным лазером каждый производитель использует разные технологические подходы и приоритеты в исследованиях и разработках. Некоторые бренды сосредотачиваются на структурной стабильности оборудования и возможностях обработки толстых листов, в то время как другие отдают приоритет легкому корпусу и высокой скорости. Одни ориентируются на интеллектуальные системы управления и программные экосистемы, в то время как другие делают упор на стабильность лазерного источника и длительный срок службы. При сравнении брендов следует учитывать несколько ключевых параметров:

- Стабильность основных компонентов: лазерный генератор, режущая головка, сервосистема и система охлаждения имеют основополагающее значение для производительности оборудования. Различия между марками напрямую влияют на срок службы оборудования и затраты на техническое обслуживание.

- Технологическая зрелость: Системы оборудования от зрелых производителей, как правило, более стабильны, имеют более совершенную оптимизацию программного обеспечения, что позволяет избежать длительной отладки и проблем со стабильностью.

- Адаптируемость к отраслям: некоторые бренды преуспевают в высокоскоростной резке тонких листов, другие специализируются на толстолистовой резке для тяжелой промышленности, а третьи больше подходят для рекламных вывесок или малых и средних предприятий.

Понимание позиционирования бренда может эффективно предотвратить “слепое следование трендам и покупку крупного бренда, который не подходит вашему бизнесу”.”

Различия в конфигурации ядер влияют на фактические результаты обработки.

При выборе вариантов не стоит сосредотачиваться только на мощности или цене; сравните производительность основных конфигураций в реальных условиях. Например:

- Различия в качестве лазерного луча между различными марками лазерных генераторов: высококачественные источники света более стабильны при резке материалов с высокой отражательной способностью, таких как медь и алюминий, и могут поддерживать лучшее проникновение и скорость резки при резке толстых листов.

- Возможности лазерной режущей головки по управлению скоростью фокусировки и фокусировкой пятна: Режущие головки с высокой скоростью автоматической фокусировки обладают значительным преимуществом при высокоскоростной резке тонких листов, а также сокращают ручное вмешательство и повышают непрерывность процесса.

- Прочность конструкции станка: Вибрация станка во время высокоскоростной обработки напрямую влияет на точность. У легких станков точность может снижаться после многих лет эксплуатации, в то время как прочные сварные станины обеспечивают долговременную стабильность.

- Простота использования и интеллектуальность системы управления: удобен ли пользовательский интерфейс? Поддерживает ли он резку на лету, автоматическое определение кромки и автоматическую калибровку? Может ли он запоминать параметры процесса? Эти факторы напрямую влияют на производительность и затраты на обучение персонала.

Реальные демонстрации процесса обработки и сравнительные тесты резки образцов обычно дают более точное представление об истинной производительности оборудования, чем простое изучение технических характеристик.

Долгосрочные эксплуатационные расходы являются важнейшим фактором, который необходимо учитывать при сравнении.

Многие компании, сравнивая станки для лазерной резки, сосредотачиваются только на первоначальной цене покупки, игнорируя различия в долгосрочных эксплуатационных расходах. На самом деле, долгосрочные расходы на станок для лазерной резки могут значительно превышать стоимость самого оборудования, особенно с учетом следующих факторов:

- Энергопотребление и срок службы волоконного лазерного генератора

- Частота замены расходных деталей в режущей головке

- Стабильность и энергопотребление системы охлаждения

- Короткий ли цикл технического обслуживания и требуются ли высокие затраты на техническое обслуживание.

- Есть ли возможность легко получить необходимые комплектующие и необходимы ли длительные циклы поставок из-за рубежа?

Высококачественное оборудование зачастую оказывается более экономически выгодным в долгосрочной перспективе, поскольку сокращает время простоя, затраты на техническое обслуживание и потери материалов, поддерживая стабильную производительность.

Посещение объекта и отбор проб являются наиболее надежными методами проверки.

Независимо от того, насколько профессионально составлены описания продавцами или насколько идеально выглядит спецификация, окончательное решение должно основываться на фактических результатах обработки. При изучении вариантов настоятельно рекомендуется выполнить следующие шаги:

- Посетите завод, чтобы понаблюдать за процессом сборки оборудования и производственными процедурами.

- Оцените зрелость бренда, обратив внимание на количество станков в производственном цехе.

- Для проверки качества поверхности, наличия заусенцев и размера зоны термического воздействия необходимо предоставить собственные материалы для пробной резки.

- Проверьте, насколько стабильно работает оборудование во время высокоскоростной обработки и нет ли таких проблем, как вибрация или чрезмерный шум;

- Узнайте о профессионализме, скорости реагирования и возможностях международной поддержки отдела послепродажного обслуживания.

Эти этапы проверки гарантируют, что вы приобретаете не только “оборудование, которое хорошо выглядит”, но и решение, которое действительно может удовлетворить ваши производственные потребности.

Оценивайте предлагаемые решения, сочетая краткосрочные потребности с долгосрочными стратегиями.

Выбор станка для лазерной резки не должен основываться исключительно на текущем объеме заказов, а должен сочетаться с будущим направлением развития компании. Если вы планируете в будущем расширять производственные мощности, выходить на рынки высокоточной обработки, поддерживать автоматизированные заводы или интеллектуальное производство, то при изучении вариантов следует учитывать следующее:

- Поддерживает ли оно модернизацию мощности лазера;

- Предоставляются ли интерфейсы автоматизации;

- Возможность подключения к системам MES или автоматизированным складским системам;

- Существует ли отлаженное автоматизированное решение для погрузки и разгрузки?;

- Обладает ли оно расширенными функциями, такими как удаленная диагностика и интеллектуальный мониторинг.

Выбор станка для лазерной резки с возможностью модернизации часто позволяет предприятиям поддерживать технологическую конкурентоспособность в течение следующих 3-5 лет без частой замены оборудования.

При исследовании и сравнении вариантов станков для лазерной резки необходимо провести всестороннюю оценку по нескольким параметрам, включая производительность, конфигурацию, репутацию бренда, фактические возможности обработки, долгосрочные затраты и масштабируемость в будущем. Станок для лазерной резки волоконным лазером — это производственный актив, и его ценность отражается не только в том, “может ли он резать”, но и в том, “как долго он может резать, как быстро он может резать, насколько он стабилен, контролируемы ли затраты и может ли он вывести предприятие на более высокий уровень производства”.”

Тщательно сравнивая различные варианты, предприятия могут не только избежать инвестиционных рисков, но и выбрать оборудование, которое действительно соответствует их отрасли и планам производственных мощностей, тем самым сохраняя эффективность и технологические преимущества на будущем рынке.

Оценка поддержки и услуг

При выборе станка для лазерной резки многие компании часто сосредотачиваются только на параметрах, мощности, скорости резки и ценовом диапазоне, пренебрегая фактором, даже более важным, чем само оборудование, — системой обслуживания и возможностями долгосрочной поддержки. Как высокоточное промышленное оборудование, стабильная работа волоконного лазерного станка зависит не только от самого станка, но и от профессиональных навыков отдела послепродажного обслуживания, скорости поставки запасных частей, зрелости системы технического обслуживания и трансграничной технической поддержки.

Отличное оборудование – это не просто “хорошо выглядящее на момент покупки”, а обеспечение непрерывной производственной мощности на протяжении всего жизненного цикла – в этом и заключается истинный смысл промышленных инвестиций. Ниже мы рассмотрим с разных сторон, почему сервисная поддержка является критически важным показателем, который компании должны тщательно оценивать.

Система послепродажного обслуживания

Станки для лазерной резки волоконным лазером имеют сложную конструкцию, состоящую из многочисленных подмодулей, таких как лазерный генератор, режущая головка, система охлаждения, сервопривод, система вытяжки дыма и система управления. Любая неисправность системы может повлиять на эффективность производства. Поэтому надежная команда послепродажного обслуживания должна обладать следующими качествами:

- Команда инженеров, обладающих глубокими знаниями лазерного оборудования: инженеры должны не только понимать структуру машины, но и быть знакомы с оптическими системами, электронным оборудованием и логикой управления программным обеспечением, а также уметь в короткие сроки предоставлять точную диагностику и решения.

- Возможности быстрого реагирования и поддержки в разных часовых поясах: международным клиентам необходимо оценить, может ли поставщик обеспечить круглосуточную удаленную поддержку, реагировать на проблемы в разных часовых поясах, а также обладает ли он развитой системой видеодиагностики и возможностями онлайн-отладки.

- Стандартизированные процессы обслуживания: Существует ли четкий механизм реагирования на запросы сервисной службы? Обеспечивает ли он единый процесс для установки, обучения, технического обслуживания и модернизации? Чем более отлажен процесс обслуживания, тем выше стабильность оборудования.

Профессиональная система послепродажного обслуживания позволит вам избежать огромных потерь, вызванных простоями в будущем производственном процессе.

Поставка запасных частей

Для предприятий, постоянно обрабатывающих заказы, даже один день простоя оборудования может означать значительные потери. Поэтому при оценке марок станков для лазерной резки крайне важно обращать внимание на возможности их снабжения запасными частями:

- Достаточно ли запасов часто используемых запасных частей, таких как защитные линзы, форсунки, керамические кольца и датчики?

- Является ли лазерный генератор распространенным брендом в отрасли, и можно ли его быстро приобрести?

- Легко ли достать комплектующие для режущей головки, или потребуется длительная доставка из-за границы?

- Существуют ли стабильные цепочки поставок ключевых компонентов, таких как чиллеры и сервоприводы?

Поставка запасных частей не является “дополнительной услугой” при продаже оборудования, а представляет собой основную гарантию бесперебойного производства.

Обучение и оперативное руководство

Даже самый современный волоконно-лазерный станок для резки не сможет в полной мере раскрыть свой потенциал с точки зрения скорости, точности и качества резки, если его неправильно эксплуатировать. Поэтому при оценке систем обслуживания следует обратить внимание на возможности поставщика в области обучения персонала:

- Обеспечивает ли это систематическую оперативную подготовку?

- Включает ли это инструкции по параметрам процесса, а не просто обучение тому, “как его включить”?

- Содержит ли он библиотеку параметров образцов резки и рекомендации по применению в отрасли?

- Предоставляет ли он ресурсы для непрерывного обучения, такие как видеоуроки, онлайн-курсы и документация?

Отличная система обучения не только позволяет новым пользователям быстро освоиться, но и даёт компаниям возможность в будущем разрабатывать больше материалов и процессов, обеспечивая прибыльность в более широком спектре сценариев применения.

Обновления программного обеспечения и модернизация процессов.

Современные станки для лазерной резки — это уже не традиционные “аппаратные устройства”, а скорее “технологические платформы”, включающие большое количество программных алгоритмов, баз данных технологических процессов и интеллектуальных функций оптимизации параметров. Поэтому при сравнении поставщиков следует учитывать:

- Поддерживает ли система управления непрерывные обновления?

- Можно ли получить бесплатные обновления для оптимизации процессов и библиотеки параметров?

- Предоставляет ли оно специализированные решения для резки (например, оптимизацию перфорации толстых листов, высокоскоростную резку меди и алюминия, интеллектуальный поиск кромок лазером и т. д.)?

- Подходят ли лазерный генератор и режущая головка для будущих модернизаций с целью повышения эффективности производства?

Механизмы обновления программного обеспечения и технологических процессов являются важными гарантиями продления срока службы оборудования и повышения эффективности производства.

Сеть зарубежных сервисных центров и возможности многонациональной поддержки

Для компаний, ориентированных на экспорт, или многонациональных производственных предприятий выбор станка лазерной резки требует еще большего внимания к возможностям поставщика в сфере глобального сервисного обслуживания:

- Есть ли у компании местные сервисные центры или партнерские технические центры?

- Обладает ли оно возможностями удаленной диагностики и удаленной отладки процессов?

- Монтаж и ввод в эксплуатацию выполняются опытными инженерами из-за рубежа?

- Может ли она предоставлять услуги по оформлению экспортных документов, таможенному оформлению и международной логистике?

Для компаний, которые часто экспортируют продукцию и ведут деятельность на международном уровне, развитая международная система сервисного обслуживания может значительно снизить риски, связанные с техническим обслуживанием, и повысить стабильность работы оборудования.

Репутация компании и отзывы реальных пользователей

В лазерной индустрии реклама может быть преувеличенной, но пользовательский опыт никогда не лжет. Перед принятием решения о покупке мы рекомендуем вам узнать о реальном уровне обслуживания, используя следующие методы:

- Проверьте отзывы пользователей о поставщике на отраслевых форумах и в социальных сетях.

- Проконсультируйтесь напрямую с клиентами, использующими оборудование той же марки.

- Ознакомьтесь с количеством случаев установки и охватом отрасли.

- Уточните, может ли команда послепродажного обслуживания самостоятельно решить проблемы с оптическими и электронными системами.

Чем старше бренд, тем больше реальных примеров из практики подтверждают его заявления, и тем больше доверия вызывает качество предоставляемых им услуг.

Надежное послепродажное обслуживание — это не дополнительная опция к оборудованию, а незаменимый компонент всей производственной цепочки лазерной резки. Комплексная система технической поддержки, оперативно реагирующая команда инженеров, достаточный запас запасных частей, систематическое обучение эксплуатации, а также постоянное обновление программного обеспечения и технологических процессов определяют, сможет ли станок для лазерной резки работать стабильно, поддерживать высокую производительность и иметь низкий уровень отказов в течение многих лет.

Выбор поставщика с профессиональными сервисными возможностями не только позволяет избежать ненужных простоев, но и гарантирует, что оборудование останется в оптимальном состоянии на протяжении всего срока службы, обеспечивая предприятиям долгосрочную и стабильную окупаемость инвестиций.

Принятие решения

После завершения анализа потребностей, сопоставления с отраслевыми стандартами, исследования оборудования и оценки системы обслуживания вы создаете относительно всеобъемлющую, объективную и рациональную основу для принятия решений. На этом этапе выбор станка для лазерной резки волоконным лазером, подходящего для будущего развития вашей компании, перестает быть просто “покупкой оборудования”, а становится долгосрочным инвестиционным решением, которое оказывает существенное влияние на повышение производительности, оптимизацию структуры затрат и стратегическую модернизацию планировки.

Принимая окончательное решение, необходимо учитывать множество факторов, включая технологии, бюджет, управление и потенциал роста, чтобы убедиться, что покупка действительно обеспечит “устойчивость, высокую доходность и масштабируемость”.”

Возвращение к реальным производственным потребностям

На рынке лазерного оборудования постоянно появляются “броские характеристики”, такие как завышенные параметры, многоуровневое увеличение мощности и заоблачные цены. Однако, насколько они в конечном итоге подходят, зависит от вашей реальной бизнес-модели. Прежде чем принять окончательное решение, еще раз задайте себе вопрос:

- Действительно ли оборудование соответствует толщине и типам материалов, обрабатываемых ежедневно?

- Требует ли реальный объем заказов такой высокой мощности или скорости?

- Существует ли вероятность “излишних покупок” или “нерационального использования ресурсов”?

- Если в будущем производственная мощность увеличится, будет ли оборудование обладать возможностью расширения?

Только конфигурации оборудования, соответствующие вашему долгосрочному бизнес-плану, позволят максимизировать отдачу от инвестиций.

Комплексная оценка

Покупная цена станка для лазерной резки — это только первоначальные затраты. Что еще важнее, следует учитывать структуру затрат на оборудование в течение следующих 5-10 лет, включая:

- Потребление энергии

- Расходные материалы и изнашиваемые детали

- Ежедневные затраты на техническое обслуживание

- Производственные потери из-за простоев

- Обновления программного обеспечения и плата за обслуживание

- Скорость поставки запасных частей и логистические затраты

Зачастую более дешевое оборудование на начальном этапе не означает более низкую стоимость в долгосрочной перспективе; в то время как оборудование с несколько большими первоначальными инвестициями, но отличной стабильностью, может сэкономить компании значительную сумму скрытых расходов в течение многих лет.

С учетом будущих тенденций автоматизации и интеллектуального производства, оцените стратегическую ценность оборудования.

Для компаний, стремящихся повысить эффективность производства, снизить затраты на рабочую силу и перейти к интеллектуальному производству, станок лазерной резки является не просто производственным инструментом, но и ключевым компонентом цифровой фабрики. Перед принятием решения следует уточнить:

- Поддерживает ли оборудование автоматическую погрузку и разгрузку?

- Совместимо ли оно с роботизированной резкой, системами обработки материалов и интеллектуальными складскими системами?

- Поддерживает ли программное обеспечение интеграцию с MES?

- Обладает ли оно такими функциями, как удаленный мониторинг, интеллектуальная настройка параметров и анализ данных?

Возможно, эти функции не изменят компанию в первый же день, но постепенно они будут определять конкурентоспособность завода в последующие годы.

Окончательная проверка посредством выборочной раскройки и оценки качества на заводе.

Как бы ни была хороша рекламная кампания бренда, насколько бы убедительно ни звучала презентация или насколько привлекательными были бы технические характеристики, ничто не заменит реальную производительность. Поэтому, прежде чем принимать окончательное решение, обязательно проведите следующие проверки:

- Выполните несколько пробных распилов, используя собственные материалы.

- Проверьте качество резки материалов различной толщины и свойств.

- Проанализируйте вибрационные характеристики во время высокоскоростной резки.

- Проведите оценку стабильности результатов после длительной эксплуатации.

- Проводить инспекции на месте производственного процесса и качества продукции на заводе поставщика.

Этот практический опыт поможет вам убедиться в том, что оборудование действительно подходит для вашей компании, лучше, чем любая техническая спецификация.

Принимая окончательное решение, следует учитывать возможности обслуживания и поддержки как ключевой фактор.

Как подчеркивалось в предыдущих главах, именно система обслуживания определяет, сможет ли станок лазерной резки стабильно создавать ценность в будущем. Поэтому на заключительном этапе выбора убедитесь в следующем:

- Насколько профессиональны и оперативны инженеры.

- Доступна ли удаленная поддержка и международные услуги.

- Достаточно ли запасов запасных частей.

- Доступна ли долгосрочная поддержка процессов и обновления программного обеспечения.

- Есть ли успешные примеры из практики и накопленный опыт?.

Только поставщики, обладающие сочетанием технологий, оборудования и систем обслуживания, могут гарантировать надежность и эффективность ваших инвестиций.

После принятия решения спланируйте последующие производственные и управленческие процессы.

Приобретение станка для лазерной резки — это не конец, а начало оптимизации производства. После окончательного выбора вам необходимо:

- Спланируйте этапы установки оборудования и опытно-промышленных испытаний.

- Разработайте рабочие процедуры и планы обучения.

- Скорректируйте технологический маршрут обработки.

- Планирование запасов материалов и производственного ритма.

- Установить стандарты качества и процедуры контроля.

- Разработайте механизм ежедневного технического обслуживания.

Эти действия позволят плавно интегрировать новое оборудование в производственную систему и быстро нарастить производственные мощности.

Принятие решения о закупке оборудования для лазерной резки — сложный процесс, требующий проверки данных, технического сравнения, понимания отрасли и стратегического суждения на будущее. Разумная конфигурация, стабильная производительность, профессиональная система поддержки, возможности автоматизации, подходящие для развития предприятия, и контролируемые долгосрочные затраты — вот критерии “правильного выбора”.”

Принимая окончательное решение на основе тщательного исследования, четкого понимания потребностей и рационального суждения, вы можете не только эффективно избежать инвестиционных рисков, но и заложить прочный фундамент для будущей модернизации производственных мощностей вашей компании, оптимизации затрат и повышения конкурентоспособности. Это не просто покупка оборудования, а стратегическое действие, которое выведет вашу компанию на более высокий уровень производства.

Краткое содержание

Выбор станка для лазерной резки, соответствующего долгосрочным целям развития компании, — это систематический процесс, включающий анализ потребностей, техническую конфигурацию, отраслевые области применения, оценку бренда, систему обслуживания и возможности будущего расширения. Поскольку металлообрабатывающая промышленность все больше требует высокой точности, эффективности и автоматизации, технология волоконной лазерной резки стала важнейшим инструментом для многих производственных предприятий, позволяющим модернизировать производственные мощности, снизить затраты на рабочую силу и повысить эффективность доставки.

На протяжении всего процесса принятия решений необходимо глубоко понимать текущую производственную ситуацию и планы, четко определяя обрабатываемые материалы, темпы производства, стандарты качества резки и бюджетные ограничения. На этапе исследования оборудования необходимо объективно сравнить технические характеристики, конструкцию станка, качество лазера, производительность режущей головки и общую стабильность различных марок. На уровне отраслевого применения необходимо сопоставить фактическую производительность оборудования с требованиями отраслевого процесса, чтобы гарантировать конкурентоспособность приобретенного оборудования на долгие годы. При оценке системы обслуживания необходимо учитывать скорость реагирования послепродажного обслуживания, возможности поставки запасных частей, профессионализм инженеров, а также обновления программного обеспечения и технологических процессов в качестве основных критериев оценки, поскольку эти факторы напрямую определяют удобство использования оборудования и его ценность на протяжении всего жизненного цикла.

В конечном счете, правильный выбор заключается не в стремлении к “максимальной мощности” или “минимальной цене”, а в обеспечении того, чтобы оборудование действительно соответствовало бизнес-структуре компании и стало стабильным, надежным, устойчивым и масштабируемым долгосрочным производственным активом. Независимо от того, работаете ли вы в металлообрабатывающей, автомобильной, рекламной, аэрокосмической или электронной и медицинской отраслях, подходящее решение для лазерной резки с использованием волоконного лазера поможет вам повысить эффективность производства, улучшить качество обработки и стабильно продвигаться на высококонкурентном рынке с более здоровой структурой затрат.

Если вы ищете зрелое, стабильное, широко применимое и комплексное решение для лазерной обработки, Актек Лазер, Компания, являясь производителем лазерного оборудования с обширным опытом работы в отрасли, стремится предоставлять высококачественную продукцию. машины для резки волоконным лазером, лазерные сварочные аппараты, и оборудование для лазерной очистки Пользуясь стабильными базовыми технологиями, строгой системой управления качеством и разветвленной международной сервисной сетью, мы с удовольствием поможем вам оценить ваши потребности, спланировать конфигурации и предложить практичные решения для лазерной обработки вашей производственной линии.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения