Полное руководство по определению мощности лазера для станков лазерной резки

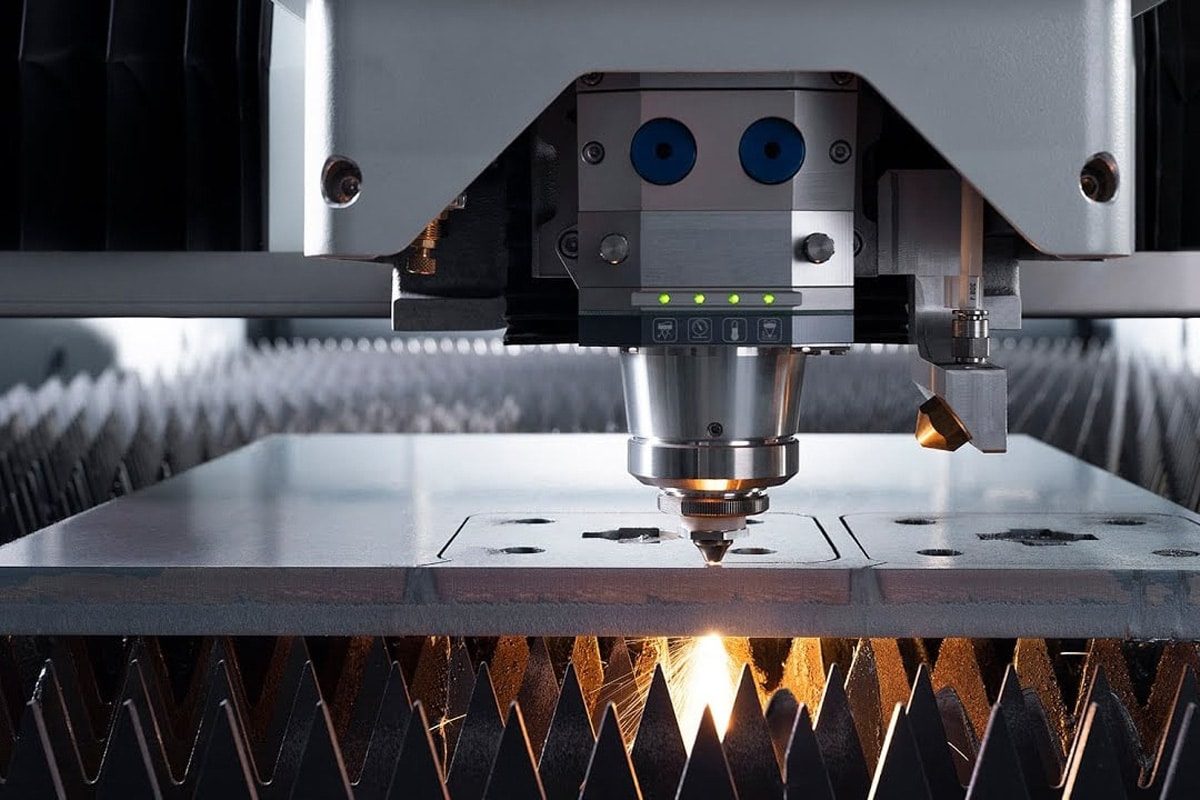

В современном производстве станки для лазерной резки стали неотъемлемой частью оборудования для металлообработки и промышленного производства. По сравнению с традиционными методами механической резки, лазерная резка, благодаря своей высокой точности, эффективности и гибкости, быстро стала предпочтительным решением для обработки листового металла, автомобилестроения, аэрокосмической промышленности и прецизионной электроники. Независимо от того, идёт ли речь о резке тонколистового металла или изготовлении конструкций из толстолистовой стали, правильная настройка мощности лазера напрямую влияет на эффективность резки, качество поверхности реза и общую себестоимость производства.

Для продвинутого волоконно-лазерная резка, Одним из основных компонентов лазера является лазерный генератор. Он является “энергетическим сердцем” всей системы, определяя выходную мощность и стабильность луча. Недостаточная мощность может препятствовать полному проплавлению материала, а чрезмерная — привести к чрезмерному плавлению или образованию шероховатостей на кромках реза. Поэтому правильное понимание мощности лазера и поиск оптимального баланса параметров для различных условий применения — ключевой навык, которым должен владеть каждый производитель и пользователь оборудования.

Более того, мощность лазера зависит не только от самого оборудования, но и от типа и толщины материала. Например, оптимальная мощность для резки углеродистой и нержавеющей стали существенно различается, в то время как для материалов с высокой отражающей способностью, таких как алюминиевые сплавы и медь, требуются более мощные и стабильные лазерные генераторы. В то же время всё больше клиентов ищут решения для лазерной резки высокой мощности, отвечающие потребностям промышленной автоматизации, интеллектуальной обработки на станках с ЧПУ и массового производства. В связи с этим освоение методов регулировки и оптимизации мощности лазера стало критически важным для компаний, стремящихся повысить свою конкурентоспособность, снизить эксплуатационные расходы и повысить удовлетворенность клиентов.

Оглавление

Понимание мощности лазера

Что такое мощность лазера?

В лазерных режущих станках мощность лазера определяется выходной энергией лазерного генератора. Проще говоря, она определяет, сколько энергии лазерный луч может передать на поверхность материала за единицу времени. Мощность, обычно измеряемая в ваттах (Вт) или киловаттах (кВт), является ключевым параметром для оценки производительности лазерной резки.

В промышленном применении используются станки различной мощности, от станков для резки волоконным лазером мощностью 1000 Вт до сверхмощных станков для лазерной резки мощностью 20 000 Вт (станки для лазерной резки высокой мощности 20 кВт), которые значительно различаются по диапазону обработки и возможностям резки. Например, станки для лазерной резки малой и средней мощности хорошо подходят для обработки тонколистового металла, а станки для лазерной резки высокой мощности легко разрезают стальные листы толщиной более 40 мм.

В отличие от других методов обработки, лазерная резка основана на высокой плотности энергии луча, что позволяет даже при сложных операциях прецизионной лазерной резки и микрообработки обеспечивать высочайшую точность и чистоту поверхности. Поэтому понимание концепции мощности лазера имеет основополагающее значение не только для операторов, но и является решающим фактором при принятии решений компаниями при выборе и применении оборудования.

Как мощность лазера влияет на процесс резки

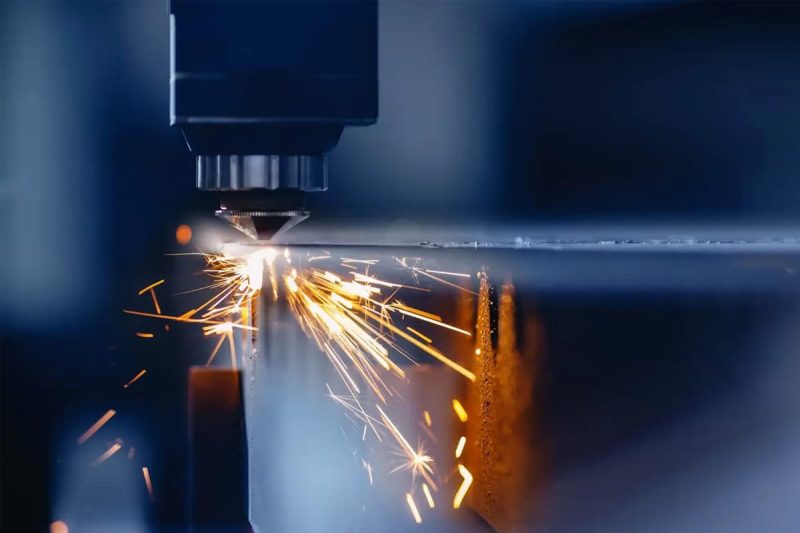

Мощность лазера напрямую и существенно влияет на производительность резки. При слишком низкой мощности лучу не хватает энергии и он не может проникнуть в заготовку. К распространённым проблемам относятся неполная резка, заусенцы на кромках и низкая скорость резки. При слишком высокой мощности избыточное тепловложение может привести к слишком широкой резке, оплавлению кромок или прожогу поверхности.

Например, в нержавеющая сталь При лазерной резке недостаточная мощность может привести к вытягиванию проволоки или образованию шлака вдоль кромок реза. алюминий При лазерной резке чрезмерная мощность может легко привести к неравномерному оплавлению кромок, что может даже повлиять на последующие сварочные процессы. Для компаний правильный выбор мощности лазера не только гарантирует качество резки, но и значительно сокращает отходы материала и энергопотребление оборудования.

Мощность лазера также влияет на скорость резки. Как правило, при одинаковых условиях обработки материала и его толщины, разумное увеличение мощности может увеличить скорость резки и, следовательно, производительность. Однако важно отметить, что увеличение мощности должно быть согласовано с такими факторами, как режущий газ, положение фокусировки и качество луча; в противном случае это может привести к обратному эффекту.

Соотношение между мощностью лазера, типом материала и толщиной

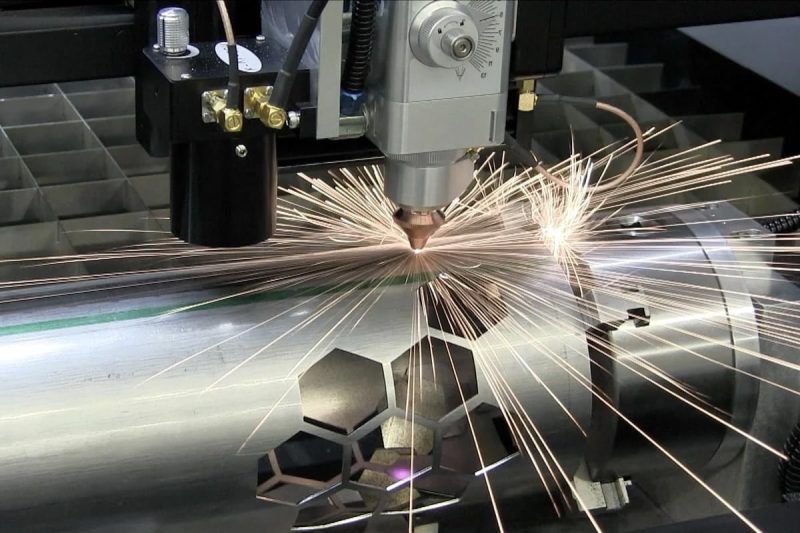

На практике мощность лазера тесно связана с типом и толщиной материала.

- Резка тонких листов: для нержавеющей стали или углеродистая сталь Для высококачественной резки пластин толщиной 1-3 мм достаточно установки волоконного лазера мощностью 1000-2000 Вт.

- Резка пластин средней толщины: при увеличении толщины до 8–20 мм для обеспечения эффективности и плавности резки требуется мощный лазерный генератор мощностью 4000–6000 Вт.

- Резка сверхтолстых листов: В судостроении, мостостроении и тяжёлом машиностроении часто возникает необходимость резки стальных листов толщиной более 30 мм. Для этого требуется лазер мощностью более 10 кВт, а для обеспечения быстрой и стабильной резки требуется даже система волоконной лазерной резки мощностью 20 кВт.

Для разных материалов требуются разные мощности лазера. Например:

- Углеродистая сталь чувствительна к кислороду и может быстро резаться при соответствующем уровне мощности.

- Для нержавеющей стали требуется неокисляющаяся кромка, поэтому часто требуются более высокие уровни мощности с добавлением азота.

- Алюминиевый сплав и медь являются материалами с высокой отражающей способностью, требующими более высокой мощности лазера и стабильного качества луча, чтобы избежать повреждений от отраженного света.

Подводя итог, можно сказать, что мощность лазера — это не фиксированный параметр, а критически важная переменная, которую необходимо гибко корректировать в зависимости от свойств материала, толщины листа и требований к обработке. Только полное понимание взаимосвязи между мощностью и материалами позволит максимально эффективно использовать лазерные режущие станки в различных промышленных приложениях.

Факторы, влияющие на мощность лазера

В реальных промышленных условиях мощность лазера не действует изолированно; на неё влияет множество факторов. При настройке параметров лазерного резака операторы должны учитывать эти факторы для достижения эффективных, стабильных и высококачественных результатов резки. Следующие ключевые факторы напрямую влияют на настройки мощности лазера.

Тип материала

Различные материалы имеют существенно разные показатели поглощения лазерного излучения, которые напрямую определяют необходимую мощность лазера.

- Резка углеродистой стали: Из-за высокой скорости поглощения лазерного излучения углеродистая сталь требует относительно низкой мощности лазера. Кислород часто используется в качестве вспомогательного газа для быстрой резки.

- Резка нержавеющей стали: для обработки нержавеющей стали требуется более высокая мощность лазера, часто в сочетании с азотом, чтобы предотвратить окисление и обеспечить гладкие края реза.

- Резка алюминия и меди: эти материалы обладают высокой отражающей способностью, поэтому требуется более высокая стабильность лазерного генератора и выходная мощность. В противном случае отражённый свет может легко повредить линзу.

Толщина материала

Толщина — один из наиболее очевидных факторов, влияющих на мощность лазера.

- Резка тонкого листового металла: для листового металла толщиной 1–3 мм обычно достаточно установки для резки волоконным лазером мощностью 1000–2000 Вт.

- Изготовление листов средней толщины: для стальных листов толщиной 8–20 мм требуется мощный лазерный генератор мощностью 4000–6000 Вт.

- Резка сверхтолстых листов: для материалов толщиной более 30 мм обычно требуется мощность 10 кВт или даже 20 кВт.

Слишком низкая мощность может привести к неполному резу, а слишком высокая — к чрезмерному плавлению. Поэтому выбор правильного диапазона мощности имеет решающее значение.

Скорость резки

Скорость резки тесно связана с мощностью лазера.

- Избыточная скорость: даже при достаточной мощности могут возникнуть неполные разрезы.

- Слишком низкая скорость может легко привести к накоплению тепла, что приведет к слишком широкому разрезу или расплавлению краев.

Таким образом, в технологии лазерной резки с ЧПУ мощность и скорость должны быть оптимизированы скоординировано, а оптимальное соотношение обычно определяется путем испытаний.

Фокусное расстояние объектива

Выбор фокусного расстояния напрямую определяет плотность энергии лазерного луча на поверхности материала.

- Короткое фокусное расстояние: подходит для тонких пластин и высокоточной резки, концентрирует энергию, но имеет ограниченную проникающую способность.

- Большое фокусное расстояние: подходит для резки толстых листов. Несмотря на то, что плотность энергии немного ниже, глубина фокусировки больше, что делает этот метод эффективным для обработки толстых материалов.

Неправильная настройка фокусного расстояния может привести к некачественной резке даже при достаточной мощности. Поэтому в промышленном производстве часто требуется совместная настройка фокусного расстояния и мощности лазера.

Качество лазерного луча

Качество луча (значение M2) определяет, насколько эффективно лазер фокусируется в небольшом пятне. Высококачественный луч может обеспечить резку при относительно низкой мощности, в то время как лазерный генератор с низким качеством луча требует более высокой мощности для достижения того же эффекта.

Поэтому предприятиям необходимо выбирать высокопроизводительный волоконный лазерный генератор, который может значительно повысить точность резки и эффективность производства.

Требуемое качество резки

Не все задачи по обработке требуют максимально возможного качества реза.

В некоторых случаях черновой обработки (например, резка стальных конструкций для строительства) умеренное снижение требований к качеству может уменьшить потребление энергии и увеличить скорость резки.

Напротив, высокотехнологичное производство (например, производство деталей для аэрокосмической промышленности и кухонной утвари из нержавеющей стали) требует отсутствия заусенцев и окисления на кромках реза, что требует более точной регулировки мощности.

Технические характеристики машины

Мощность лазерных режущих станков различается в зависимости от модели и производителя. Некоторые станки начального уровня могут поддерживать мощность лазера всего 1–3 кВт, в то время как высокопроизводительные промышленные модели могут быть оснащены лазерными генераторами мощностью 20 кВт, что соответствует требованиям тяжёлой промышленной обработки. Кроме того, система охлаждения, система управления и конструкция режущей головки могут косвенно влиять на энергоэффективность.

Методы определения мощности лазера

При использовании лазерного резака в производстве определение подходящей мощности лазера имеет решающее значение для обеспечения качества и эффективности резки. Требования к мощности значительно варьируются в зависимости от материала, толщины и требований к резке. Без научного обоснования этого могут возникнуть такие проблемы, как неполная резка, чрезмерное плавление и низкая эффективность резки. В промышленном производстве широко используются следующие методы, помогающие пользователям определить наиболее подходящую мощность лазерного генератора.

Таблицы совместимости материалов

Многие производители лазерного оборудования и отраслевые ассоциации предоставляют таблицы мощности лазерной резки, в которых указаны рекомендуемые диапазоны мощности лазера для различных типов и толщин материалов.

- Например, для нержавеющей стали толщиной 2 мм обычно рекомендуется волоконный лазерный генератор мощностью 1500–2000 Вт;

- Для пластины из углеродистой стали толщиной 10 мм может потребоваться лазер мощностью 4000–6000 Вт;

- Для толщины листа более 20 мм потребуется мощный лазерный режущий станок мощностью 10 кВт и выше.

Эти диаграммы не только помогают новым пользователям быстро находить контрольные значения, но и служат основой для производителей при создании базы данных процессов лазерной резки с ЧПУ.

Испытание материалов

Хотя таблицы параметров служат лишь ориентиром, в реальном производстве различные партии материала могут различаться по химическому составу, поверхностным покрытиям или оксидным слоям, что может повлиять на оптимальную настройку мощности лазера. Поэтому перед началом массового производства компании часто проводят испытания образцов для определения оптимальных параметров. Этот процесс испытаний обычно включает в себя:

- Пошаговая регулировка мощности лазера;

- Осмотр гладкости реза и наличия окалины;

- Проверка соответствия скорости резания требованиям эффективности производства.

Такой подход позволяет добиться максимально приближенных к идеальным результатов резки на конкретной заготовке, избегая отходов материала или простоев производства из-за неправильных настроек мощности.

Рекомендации производителя

Надежные производители станков для волоконной лазерной резки обычно предоставляют подробные руководства с рекомендациями по мощности, основанными на конфигурации их оборудования и опыте работы на рынке. Эти рекомендации часто включают:

- Модель генератора волоконного лазера;

- Конфигурация режущей головки;

- Тип вспомогательного газа (кислород, азот, сжатый воздух);

- Оптимальные диапазоны мощности для материалов различной толщины.

Соблюдение рекомендаций производителя может существенно сократить время ввода в эксплуатацию и помочь новым пользователям быстро перейти к производству. Рекомендации производителя по параметрам особенно важны при резке материалов с высокой отражающей способностью (таких как алюминий и медь), поскольку эти материалы очень чувствительны к колебаниям мощности лазера.

Интернет-ресурсы и базы данных

С развитием промышленной цифровизации всё больше онлайн-платформ и программных баз данных предоставляют функции для запроса и управления параметрами лазерной резки. Например:

- На некоторых промышленных форумах делятся советами по настройке мощности для различных материалов.

- Некоторое программное обеспечение для управления ЧПУ (программное обеспечение для лазерной резки с ЧПУ) может создавать облачные базы данных, помогая компаниям быстро получать доступ к исторически оптимизированным параметрам между заказами.

- Онлайн-инструменты по рекомендации параметров резки в отрасли могут автоматически генерировать рекомендуемые диапазоны мощности на основе введенных пользователем требований к типу материала, толщине и скорости резки.

Объединяя онлайн-ресурсы с собственными данными испытаний, компании могут постепенно создать уникальную базу знаний по лазерной резке, которая имеет решающее значение для повышения долгосрочной эффективности производства и снижения эксплуатационных расходов.

Практические советы по настройке мощности лазера

Начните с рекомендаций производителя

При лазерной сварке или лазерной резке мощность лазера является наиболее важным параметром, напрямую влияющим на качество сварки и точность реза. Различные генераторы волоконного лазера или CO2-лазера имеют определенные диапазоны регулировки мощности и рекомендуемые настройки, поэтому следование инструкциям производителя является наиболее безопасной и научной отправной точкой. Производители обычно указывают оптимальные параметры мощности для различных материалов (таких как нержавеющая сталь, алюминиевый сплав и медь) на основе качества лазерного луча лазерного генератора, системы охлаждения и диаметра фокусирующей линзы. Это не только помогает операторам избежать чрезмерного подвода тепла и чрезмерно широкой зоны термического влияния (ЗТВ), вызванных чрезмерной мощностью, но и обеспечивает стабильность и долговечность оборудования. В частности, в автомобильной, авиационной и прецизионной электронной сварочной промышленности строгое соблюдение рекомендуемого диапазона мощности может значительно сократить объем доработок и повысить общую эффективность производства.

Ведите подробные записи

В реальном производстве, даже при соблюдении рекомендуемых производителем параметров, изменение толщины заготовки, скорости сварки и резки может привести к значительным колебаниям. Поэтому создание заводской базы данных параметров мощности лазера имеет решающее значение. Для каждого эксперимента, испытания или крупномасштабного производственного цикла регистрируйте мощность, длительность импульса, положение фокуса и используемый вспомогательный газ (такой как азот, кислород или сжатый воздух) для быстрого вызова и повторного использования. Этот процесс не только помогает производителям повысить стабильность процесса, но и сокращает время ввода в эксплуатацию. Это особенно актуально для крупномасштабных проектов лазерной резки нержавеющей стали или лазерной сварки алюминия. Наличие цифровой базы данных параметров является своего рода “гарантией” стабильного производства. Более того, сохраняя эти данные, компании могут более наглядно сравнивать глубину проплавления сварного шва и гладкость кромки реза на разных уровнях мощности в процессе постоянной оптимизации, создавая основу для последующего повышения качества.

Эксперименты и оптимизация

Хотя рекомендации производителей и документированные базы данных предоставляют ценную справочную информацию, производственная среда, состояние оборудования и потребности клиентов на каждом заводе могут различаться. Поэтому эксперименты и оптимизация имеют решающее значение. Благодаря систематическому тестированию параметров можно наблюдать изменения в формировании сварного шва, стабильности расплавленной ванны и шероховатости поверхности реза при различных уровнях мощности. Например, при сварке автомобильных кузовов слишком низкая мощность может привести к недостаточному проплавлению, а слишком высокая — к разбрызгиванию и растрескиванию. При резке толстых листов волоконным лазером оптимальное согласование мощности в сочетании со скоростью потока вспомогательного газа имеет решающее значение для достижения высокоэффективных и качественных результатов резки. Благодаря постоянным экспериментам производители могут определить оптимальную кривую согласования мощности и скорости, дополнительно улучшить контроль подводимого тепла, минимизировать зону теплового влияния и, в конечном итоге, повысить как качество, так и эффективность.

Устранение проблем с питанием лазера

Лазерная резка недостаточно глубокая

Недостаточная глубина лазерной резки часто обусловлена недостаточной выходной мощностью лазерного генератора или неоптимальным качеством лазерного луча. Низкая мощность лазера может привести к некачественному резу или заметному образованию окалины на кромках, особенно при резке толстых материалов (например, углеродистой стали, нержавеющей стали и толстых листов алюминиевого сплава).

Наиболее распространенные причины включают в себя:

- Старение или снижение выходной мощности лазерного генератора;

- Загрязнение фокусирующей линзы и снижение ее пропускания, что приводит к плохой фокусировке луча;

- Чрезмерная скорость резания, приводящая к недостаточной плотности энергии;

- Недостаточный поток вспомогательного газа, препятствующий эффективному удалению расплава.

Оптимизации можно добиться, увеличивая мощность лазера, снижая скорость резки, регулируя фокус и проверяя чистоту оптической линзы. Также крайне важно использовать подходящий вспомогательный газ. Например, при резке толстых листов высокочистый кислород может улучшить проникновение, а азот лучше подходит для резки высококачественной нержавеющей стали.

Чрезмерное горение или плавление при лазерной резке

Если во время лазерной резки на кромке появляется чрезмерное оплавление, прижоги или заметные заусенцы, это указывает на чрезмерную мощность лазера или неправильное управление подачей тепла. Особенно при резке тонких материалов (например, листов нержавеющей стали, алюминиевых пластин и меди) чрезмерная мощность лазера часто приводит к перегреву поверхности материала, что приводит к изменению цвета кромки и чрезмерной диффузии расплава.

Наиболее распространенные причины включают в себя:

- Установлена слишком высокая мощность лазера, в результате чего плотность энергии превышает допустимую для материала величину.

- Скорость резки слишком низкая, в результате чего расплавленная ванна нагревается слишком долго.

- Недостаточное давление вспомогательного газа, что приводит к образованию остатков шлака в пропиле;

- Диаметр пятна слишком мал, что приводит к чрезмерной концентрации энергии.

Решения включают в себя:

- Соответствующим образом уменьшив мощность лазера и отрегулировав его для достижения более оптимального соотношения мощности и скорости;

- Увеличение скорости резания снижает накопление тепла в одной точке.

- Использование соответствующего азота или сжатого воздуха для достижения чистого реза;

- При необходимости замените или перекалибруйте оптическую линзу, чтобы улучшить фокусировку лазерного луча.

Предотвращение чрезмерного плавления особенно важно в таких областях, как прецизионная обработка деталей, производство корпусов для электроники и резка деталей салона автомобиля, поскольку это напрямую влияет на точность сборки детали и эстетику поверхности.

Нестабильные результаты лазерной резки

Если в процессе массового производства наблюдаются нестабильные результаты лазерной резки, например, гладкие края на некоторых заготовках и заусенцы или неполные разрезы на других, это часто указывает на колебания в состоянии оборудования или настройках параметров.

Возможные причины включают в себя:

- Нестабильность выходной мощности лазерного генератора;

- Неправильное соответствие скорости и мощности резания;

- Загрязнение линз или отклонение оптического пути, приводящее к ухудшению качества лазерного пятна;

- Колебания давления вспомогательного газа, приводящие к неравномерному удалению шлака;

- Различия в составе материала или толщине между партиями.

Решения включают в себя:

- Проверьте стабильность работы лазерного генератора, чтобы убедиться, что он может непрерывно выдавать заданную мощность.

- Регулярно проводить техническое обслуживание оптической системы, включая очистку и замену фокусирующей линзы и отражателя;

- Оптимизируйте параметры процесса, чтобы обеспечить оптимальный баланс между скоростью резки и мощностью лазера.

- Управляйте газовой системой, чтобы обеспечить стабильное давление и расход газа.

- Проверяйте сырье, чтобы избежать колебаний качества из-за различий в партиях.

Благодаря строгому мониторингу параметров и профилактическому обслуживанию компании могут не только сократить количество несоответствий, но и значительно повысить производительность и время безотказной работы оборудования, что особенно важно в отраслях металлообработки и точного производства.

Краткое содержание

Подводя итог, можно сказать, что правильная настройка мощности лазера является ключевым фактором, определяющим качество лазерной резки и сварки. Будь то резка нержавеющей стали, алюминиевого сплава или меди, сварка автомобильных деталей, электронных компонентов или прецизионных станков, мощность лазера тесно связана с типом материала, толщиной, скоростью резки, оптической системой и вспомогательным газом. Тщательно изучая факторы, влияющие на мощность, следуя рекомендациям производителя, создавая базу данных параметров процесса и сочетая экспериментальную оптимизацию, компании могут эффективно уменьшить зону термического влияния (ЗТВ), минимизировать количество доработок и отходов, а также достичь баланса между высокой эффективностью и точностью.

В условиях реального производства при возникновении таких проблем, как недостаточная глубина реза, чрезмерное пригорание или расплавление, а также нестабильные результаты резки, правильное устранение неполадок и корректировка параметров часто позволяют быстро восстановить идеальное качество реза. Это не только гарантирует внешний вид и точность конечного продукта, но и значительно повышает стабильность и конкурентоспособность производственной линии.

Как профессиональный производитель оборудования для лазерной резки, Актек Лазер Мы стремимся предоставлять высокопроизводительные лазерные генераторы и индивидуальные услуги клиентам по всему миру. Наше оборудование отличается превосходной стабильностью мощности, качеством луча и эффективностью резки, что делает его пригодным для обработки в различных отраслях и с различными материалами. Если вы ищете надежного партнера, пожалуйста, связаться с нами чтобы получить решения по лазерной резке и сварке, которые наилучшим образом соответствуют потребностям вашего производства.

Для разных материалов требуются разные мощности лазера. Например:

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения