Понимание влияния лазерной сварки на механические свойства свариваемых материалов

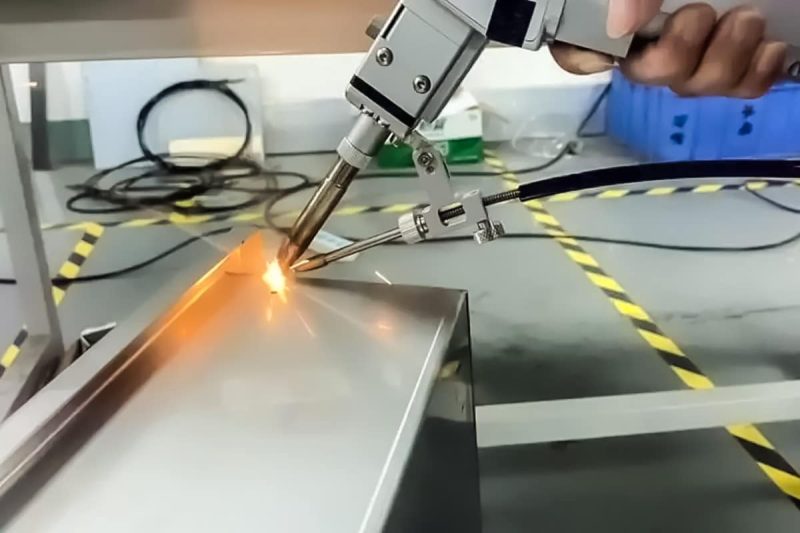

Лазерная сварка, являющаяся передовой технологией бесконтактной сварки с высокой плотностью энергии, широко применяется в автомобильной, аэрокосмической и электронной промышленности благодаря высокому качеству сварных швов, малой зоне термического влияния и высокой степени автоматизации. На практике лазерная сварка оказывает существенное влияние на механические свойства материалов (прочность, пластичность, вязкость и усталостную прочность). В данной статье подробно рассматриваются четыре аспекта: изменение механических свойств, механизмы износа, ключевые факторы влияния и стратегии оптимизации, что помогает инженерам и закупщикам более эффективно выбирать оборудование для лазерной сварки и оптимизировать параметры процесса.

Оглавление

Влияние лазерной сварки на механические свойства

В современном производстве, по сравнению с другими традиционными методами сварки, лазерные сварочные аппараты Материал может быстро нагреваться и охлаждаться за очень короткое время, вызывая значительные изменения в структуре зоны сварки и зоны термического влияния (ЗТВ), что оказывает глубокое влияние на механические свойства материала. Далее будут подробно рассмотрены четыре аспекта: прочность, пластичность, вязкость и сопротивление усталости.

Сила

Лазерная сварка использует сфокусированный лазерный луч для формирования глубокого проплавления на поверхности материала. Металл шва быстро затвердевает, образуя плотную мелкозернистую структуру, что эффективно снижает количество таких дефектов, как поры и включения, благодаря чему обычно достигаются прочность на разрыв и предел текучести, сопоставимые или даже превышающие показатели основного материала. Однако при слишком большой тепловкладе или неравномерном распределении энергии легко возникает локальный пережог или недоплав, образование микротрещин или неполное проплавление, что приводит к таким дефектам, как снижение прочности сварного шва. Поэтому оптимизация мощности лазера, скорости сварки и положения фокуса имеет решающее значение для обеспечения прочности сварного шва.

Пластичность

Из-за быстрого охлаждения во время лазерной сварки в зоне термического влияния (ЗТВ) часто формируется высокотвёрдый мартенсит или мелкодисперсный перлит, что может повысить кажущуюся твёрдость, но снизить пластичность. Точный контроль скорости сварки и плотности энергии лазера для достижения разумного уровня тепловложения способствует формированию равноосных или рекристаллизованных зёрен, а также позволяет сбалансировать прочность и пластичность, обеспечивая достаточную пластичность сварного шва при ударных нагрузках или деформационной обработке.

Прочность

Вязкость — важный показатель способности материала противостоять распространению трещин. Узкая зона термического влияния лазерного сварочного аппарата уменьшает градиент твёрдости между основным материалом и зоной сварки, что способствует повышению общей ударной вязкости. Лазерная сварка может значительно снизить чувствительность к трещинам, особенно в случае материалов, склонных к хрупкому разрушению, таких как нержавеющая сталь и алюминиевые сплавы. Однако в условиях низких температур или высоких ударных нагрузок послесварочная термообработка необходима для снятия остаточных растягивающих напряжений посредством отпуска или старения, что позволяет дополнительно повысить ударную вязкость.

Сопротивление усталости

Геометрия сварного шва, качество поверхности и распределение остаточных напряжений являются ключевыми факторами, влияющими на усталостную долговечность. Лазерные сварочные аппараты позволяют получать конические или чешуйчатые микрошвы, уменьшать зоны концентрации напряжений и, таким образом, повышать усталостную долговечность. Однако при наличии на поверхности шва микротрещин, брызг металла или неочищенного шлака остаточные растягивающие напряжения эффективно не снимаются, что становится причиной возникновения усталостных трещин. В связи с этим, дефекты поверхности могут быть устранены, а остаточные напряжения перераспределены с помощью послесварочной полировки, вибрационного старения или мягкого отпуска для продления усталостной долговечности сварных деталей.

Благодаря высокой плотности энергии и точному управлению энергией, лазерные сварочные аппараты обеспечивают мелкозернистое упрочнение и формирование узкой зоны термического влияния в зоне сварного шва, что способствует повышению прочности, вязкости и усталостной стойкости сварных деталей. Однако при этом следует учитывать потенциальные проблемы, связанные с пластичностью и остаточными напряжениями. Оптимизация параметров лазерной сварки, рациональное проектирование геометрии сварного шва и сочетание послесварочной термообработки позволяют сохранить или даже улучшить комплексные механические свойства сварных деталей, обеспечивая при этом высокую эффективность и надёжный контроль качества для последующих этапов производства.

Механизм разрушения материала при лазерной сварке

Хотя лазерная сварка обладает значительными преимуществами, такими как высокая плотность энергии и чрезвычайно высокая скорость охлаждения, нельзя игнорировать влияние её термического цикла на микроструктуру металла. Ухудшение свойств материалов при сварке в основном отражается в образовании зоны термического влияния (ЗТВ), росте зерна и процессах рекристаллизации, а также в распределении и накоплении остаточных напряжений. Эти факторы непосредственно определяют механические свойства и срок службы сварного шва и являются важной основой для оценки качества сварки. Далее будут последовательно проанализированы эти три основных механизма.

Формирование зоны термического влияния

Зона термического влияния (ЗТВ) – это область, которая не плавится во время сварки, но претерпевает металлографические превращения и структурные изменения вследствие повышения температуры. Зона термического влияния при лазерной сварке значительно уже, чем при традиционных процессах, таких как дуговая сварка, но её температурный градиент чрезвычайно велик, и температура в этой области может резко меняться от сотен градусов до значений ниже точки плавления. В целом ЗТВ можно разделить на:

- Зона крупного зерна: Вблизи линии сплавления зерна значительно увеличиваются, твердость повышается, но прочность существенно снижается.

- Зона мелкого зерна: температура немного ниже, чем зона крупного зерна, зерна растут умеренно, а прочность и вязкость относительно хорошие.

- Частичная рекристаллизация/аморфная зона: Наиболее удаленная от сварного шва металлографическая структура сложна и разнообразна.

Различные локальные пропорции и распределения напрямую влияют на прочность, пластичность и усталостные характеристики сварного соединения.

Рост зерна и рекристаллизация

При высоких температурах металлические зерна испытывают сильное термодинамическое напряжение, и происходит рост зерен или рекристаллизация.

- Рост зерна: диаметр зерна металла сварного шва и зоны термического влияния увеличивается, а границы зерен уменьшаются, что приводит к повышению твердости, но снижению вязкости, что делает его особенно склонным к распространению трещин.

- Рекристаллизация: После сварки и последующего охлаждения некоторые области подвергаются рекристаллизации, в результате чего образуется новая, однородная и тонкая равноосная кристаллическая структура, что очень полезно для улучшения общих механических свойств.

Управление ростом и степенью рекристаллизации зерен является важным средством обеспечения эксплуатационных характеристик сварных соединений. Например, регулируя мощность и скорость сварки, можно добиться быстрого нагрева и охлаждения, ограничить укрупнение зерен и стимулировать рекристаллизацию.

Остаточное напряжение

Тепловложение при лазерной сварке сосредоточено и локализовано, поэтому вокруг сварного шва и зоны термического влияния формируется сложное поле остаточных напряжений. Остаточные напряжения обычно подразделяются на:

- Остаточное напряжение растяжения: концентрируется на поверхности сварного шва и поверхности зоны термического влияния, способствует возникновению трещин, снижает усталостную долговечность и коррозионную стойкость.

- Остаточное напряжение сжатия: распределенное внутри сварного шва и в областях, удаленных от него, оказывает определенное положительное влияние на замедление распространения трещин.

Если растягивающее напряжение не может быть эффективно снято, оно может стать опасным при дальнейшей эксплуатации. Поэтому во многих ответственных конструкциях послесварочная термическая обработка (например, низкотемпературный отпуск и вибрационное старение) необходима для снижения остаточного растягивающего напряжения и повышения эксплуатационной надежности сварных соединений.

При лазерной сварке микродеградация материала в основном связана с изменением структуры зоны термического влияния, изменением размера зерна и возникновением остаточных напряжений. Несмотря на то, что лазерная сварка обладает такими преимуществами, как уменьшение зоны термического влияния (ЗТВ) и подвода тепла, при недостаточном контроле параметров сварки и термического цикла возможно образование крупного зерна, остаточных растягивающих напряжений и возникновение других неблагоприятных факторов. Точная регулировка параметров процесса, оптимизация распределения энергии и применение соответствующей послесварочной обработки позволяют в полной мере реализовать высокую эффективность лазерной сварки, минимизируя негативное влияние на свойства материала, тем самым достигая баланса между качеством сварки и безопасностью эксплуатации.

Ключевые факторы, влияющие на изменение механических свойств

При лазерной сварке механические свойства сварного шва и окружающего металла не статичны и подвержены влиянию различных технологических факторов. Различные сочетания параметров сварки напрямую определяют провар, структуру металла, распределение остаточных напряжений и риск возникновения дефектов, тем самым влияя на прочность, вязкость, пластичность и усталостную прочность готового изделия. Глубокое понимание этих ключевых факторов и их оптимизация на практике являются основой обеспечения качества и стабильности сварки. Далее будут рассмотрены механизм их действия и идеи оптимизации с точки зрения четырёх аспектов: подвод тепла и плотность энергии, скорость сварки, конструкция и геометрия шва, а также термообработка после сварки.

Теплоприток и плотность энергии

При лазерной сварке подвод тепла и плотность энергии являются основными технологическими переменными, определяющими проплавление, формирование шва и эволюцию микроструктуры. Под подводом тепла понимается тепловая энергия, поглощаемая сварным швом на единицу длины, которая напрямую определяет объем расплавленной ванны и распределение температуры в зоне сварки. Если подвод тепла слишком высок, хотя это и способствует достижению глубокого проплавления и повышению прочности соединения, это также приведет к значительному укрупнению зерен, увеличению ширины зоны термического влияния и накоплению остаточных напряжений растяжения в сварном шве, тем самым снижая пластичность и вязкость. Напротив, слишком низкий подвод тепла приведет к недостаточному проплавлению металла шва, что приведет к таким дефектам, как неполный провар, поры и шлаковые включения, которые повлияют на плотность и усталостную долговечность соединения.

Плотность энергии тесно связана с распределением мощности лазерного луча в зоне сварки. Высокая плотность энергии может быстро расплавить металл за очень короткое время, формируя сварной шов с глубоким проплавлением и узким швом, что особенно важно для повышения прочности и размерной точности. Однако, если плотность энергии распределена неравномерно, очень легко могут возникнуть такие проблемы, как локальный пережог, разбрызгивание или аномальная морфология расплавленной ванны, что влияет на однородность и эстетичность сварки. Поэтому при разработке фактического процесса необходимо учитывать тип материала, толщину листа и требуемые характеристики сварки для точного управления мощностью лазера, положением фокуса и скоростью перемещения для достижения идеального уровня подводимой энергии и равномерного распределения энергии.

Скорость сварки

Скорость сварки является одним из важных параметров, влияющих на интенсивность тепловложения и скорость охлаждения сварного шва. С увеличением скорости сварки тепловложение в единицу времени уменьшается, а скорость охлаждения расплавленной ванны увеличивается, что ограничивает размер зоны термического влияния и способствует формированию крупнозернистой структуры, что способствует измельчению зерна и повышению прочности и твёрдости металла шва. В условиях высокой скорости сварки лазерная сварка позволяет добиться меньшей деформации и превосходной размерной точности, что особенно актуально в случаях, когда к точности заготовки предъявляются высокие требования, например, при изготовлении прецизионных деталей из листового металла и деталей для аэрокосмической промышленности.

Однако, если скорость сварки слишком высокая, текучесть расплавленной ванны будет ослаблена, и металл не сможет полностью смачивать кромку соединения, что склонно к проблемам качества, таким как разрывы шва, непровары и шлаковые включения. Напротив, при слишком низкой скорости сварки значительно увеличивается тепловложение шва, расширяется объем расплавленной ванны и затягивается процесс охлаждения, что усугубляет укрупнение зерна и увеличивает уровень остаточных напряжений. Чтобы найти баланс между высокой прочностью и высокой вязкостью, выбор скорости сварки должен быть проверен многократными циклами испытаний на основе толщины заготовки, мощности лазера и формы соединения, стремясь сделать сварной шов однородным и плотным, улучшить структуру и свести к минимуму дефекты сварки.

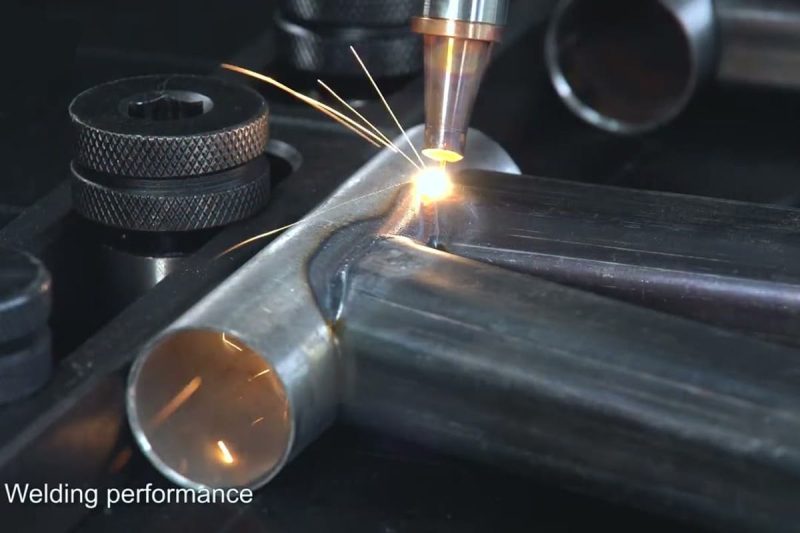

Совместная конструкция и геометрия

Конструкция и геометрия соединения оказывают непосредственное и значительное влияние на механические свойства и надежность соединений, полученных лазерной сваркой. Различные формы соединений не только определяют глубину и ширину проплавления, но и влияют на распределение напряжений в шве и типы возможных дефектов. При сварке тонких пластин стыковые соединения обеспечивают непрерывный и равномерный шов и снижают сложность сборки; в то время как для пластин средней и большой толщины, а также для высоконагруженных деталей использование V-образных, Y-образных и других разделок кромок более целесообразно для увеличения объёма наплавленного металла, повышения качества сплавления и усталостной прочности сварного шва.

Рациональная геометрия соединения также может помочь уменьшить зону концентрации сварочных напряжений и предотвратить распространение микротрещин вдоль кромок. Такие параметры, как размер сварного шва, угол, глубина канавки и зазор между кромками, необходимо подбирать индивидуально в зависимости от материала и условий нагрузки. Например, V-образные разделки подходят для сварки с глубоким проплавлением и снижают риск непровара, в то время как U-образные или двойные V-образные разделки позволяют выполнять многопроходную сварку толстых листов, повышая общую прочность и ударную вязкость соединения. Благодаря стандартизированной конструкции соединения и прецизионной сборке можно минимизировать дефекты сварных швов, а также повысить стабильность качества продукции и надежность ее долговременной эксплуатации.

Термическая обработка после сварки (PWHT)

Послесварочная термическая обработка (PWHT) является важной частью процесса лазерной сварки, обеспечивая стабильность характеристик соединения и повышая эксплуатационную надежность. В связи с особенностями локального высокотемпературного нагрева и чрезвычайно быстрого охлаждения при лазерной сварке в сварном шве и зоне термического влияния обычно сохраняются значительные растягивающие напряжения, что не только увеличивает риск низкотемпературного хрупкого разрушения, но и снижает усталостную долговечность. Благодаря рациональному процессу PWHT можно значительно снизить остаточные напряжения, оптимизировать микроструктуру металла и дополнительно улучшить прочность и механические свойства сварного соединения.

На практике PWHT в основном включает несколько технологических методов: отпуск используется для снижения хрупкости закаленной структуры и повышения ударной вязкости и пластичности соединения; отжиг повышает размерную стабильность сварного шва за счет размягчения структуры и снятия остаточных напряжений; старение помогает стабилизировать микроструктуру металла шва и улучшает длительную прочность и коррозионную стойкость; кроме того, вибрационное старение также может использоваться в качестве вспомогательного средства для дальнейшего рассеивания остаточных напряжений посредством механической вибрации. Каждый процесс имеет свой конкретный сценарий применения и температурный диапазон. Например, стальные детали обычно отпускают при температуре 550–650 °C, алюминиевые сплавы подходят для искусственного старения при температуре около 160 °C, а высокопрочные титановые сплавы необходимо отжигать в вакуумной среде, чтобы избежать окисления и ухудшения характеристик.

Правильный выбор и проведение послесварочной термообработки позволяет не только снизить риск возникновения трещин и повысить низкотемпературную вязкость, но и сделать структуру зерна более однородной и стабильной, а также продлить срок службы сварного шва при сложных нагрузках. В областях с чрезвычайно высокими требованиями к безопасности, таких как аэрокосмическая промышленность, производство сосудов высокого давления и высокотехнологичного оборудования, термообработка после сварки (PWHT) стала ключевым процессом, обеспечивающим качество сварки и долговременную надежность.

В целом, при лазерной сварке подвод тепла и плотность энергии определяют глубину проплавления, скорость охлаждения и степень измельчения микроструктуры; скорость сварки напрямую влияет на целостность сварного шва и ширину зоны термического влияния; геометрия шва определяет распределение напряжений и контроль дефектов; послесварочная термообработка дополнительно улучшает комплексные механические свойства сварных деталей, корректируя микроструктуру и устраняя остаточные напряжения. Только благодаря научному проектированию и отладке системы, а также органичной интеграции вышеуказанных факторов, можно максимально повысить прочность, пластичность, вязкость и усталостную прочность сварного шва, обеспечивая высоконадежные сварочные решения для различных отраслей промышленности.

Стратегии сохранения или улучшения механических свойств

Для достижения высокой прочности, высокой вязкости и превосходной усталостной стойкости при лазерной сварке необходимо точное управление сварочным процессом. От параметров сварки до совместимости материалов и контроля качества – каждое звено напрямую влияет на конечные механические характеристики. Следующие три стратегии разработаны для того, чтобы помочь компаниям наладить систематический процесс, обеспечивающий стабильное и постоянное повышение качества продукции.

Оптимизированные параметры сварки

Ключевые параметры, такие как мощность лазера, скорость сварки, положение фокуса и расход вспомогательного газа, могут быть точно оптимизированы путем сочетания экспериментального проектирования с численным моделированием. При сварке титанового сплава Ti6Al4V метод Тагучи использовался для проведения ортогональных экспериментов по мощности лазера и скорости сварки, что позволило успешно снизить пористость на 30% и увеличить прочность на разрыв на 5% (см. соответствующие исследования). Для листов из нержавеющей стали анализ поверхности отклика позволяет быстро определить оптимальное сочетание температуры предварительного нагрева и плотности энергии лазера, добиться идеального соответствия глубины и ширины проплавления и снизить образование трещин. Динамический мониторинг изменений температуры и морфологии расплавленной ванны в сочетании с онлайн-регулировкой обратной связи позволяет гарантировать высокую стабильность качества сварного шва.

Выбор и совместимость материалов

На уровне материалов предпочтение следует отдавать металлам с высокой совместимостью с лазерной сваркой, таким как низкоуглеродистая сталь, нержавеющая сталь и алюминиевые сплавы, для достижения наилучшего эффекта сплавления и микроструктуры. В некоторых сложных случаях для улучшения сцепления разнородных металлов можно использовать легирующую проволоку или технологию порошковой эвтектики; например, добавление сварочной проволоки на основе меди к сварке стали с алюминием может значительно снизить образование хрупких фаз и повысить усталостную долговечность. Кроме того, очистка поверхности перед сваркой, умеренный предварительный подогрев и использование инертного газа, например, аргона, особенно важны для предотвращения образования оксидных включений и пор.

Обеспечение качества и тестирование

Создание эффективной системы управления качеством – это последняя линия обороны, обеспечивающая надежность деталей, сваренных лазером. Рекомендуется сочетать неразрушающий контроль (УЗК, РКТ, КТ) с онлайн-мониторингом процесса сварки (например, когерентной визуализацией) для выявления внутренних дефектов и аномалий расплавленной ванны в режиме реального времени. Перед поступлением готового изделия в эксплуатацию сварной шов должен быть подвергнут испытаниям на растяжение, ударную вязкость и усталость в сочетании с микроструктурным анализом для проверки эффективности параметров процесса и выбора материала. Благодаря обратной связи в замкнутом контуре результаты испытаний используются для непрерывной оптимизации процесса, что может значительно снизить частоту повторных работ и повысить удовлетворенность клиентов.

Систематическая оптимизация параметров, точный подбор материалов и строгий контроль качества позволяют значительно улучшить механические свойства сварных соединений, полученных лазерной сваркой. Три вышеупомянутых подхода, дополняя друг друга, позволяют не только повысить прочность и ударную вязкость сварного шва, но и эффективно продлить усталостную долговечность, отвечая строгим требованиям различных отраслей промышленности к высоконадежным сварным изделиям.

Подведем итог

Лазерная сварка постоянно расширяет сферу своего применения благодаря таким преимуществам, как высокая эффективность, точность и автоматизация. Однако такие факторы, как зона термического влияния, структура зерна и остаточные напряжения в процессе сварки, оказывают существенное влияние на прочность, пластичность, вязкость и усталостную прочность материала. Оптимизация параметров лазерного сварочного аппарата, рациональное проектирование соединений, применение послесварочной термообработки и строгий контроль качества позволяют эффективно поддерживать или улучшать механические свойства сварных деталей. Для пользователей, стремящихся к высококачественному лазерному сварочному оборудованию и совершенным техническим решениям, Актек ЛазерЛазерное сварочное оборудование компании «TopShop», многолетний опыт работы в отрасли и профессиональная команда НИОКР предоставят вам индивидуальные решения в области лазерной сварки, которые помогут вам и дальше оставаться лидером в области лазерной сварки.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения