Обзор технологии лазерной резки CO2

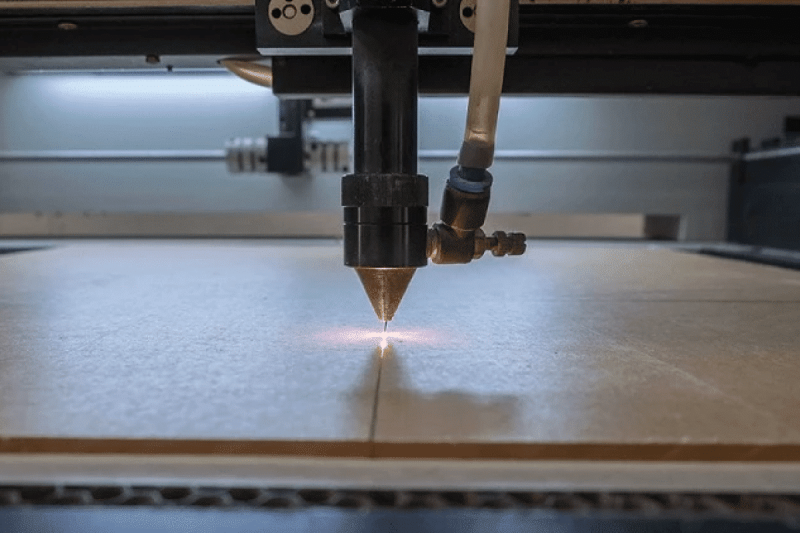

Технология лазерной резки CO2 использует лазерный луч, генерируемый лазерным генератором диоксида углерода (CO2), для достижения резки путем фокусировки лазерного луча в очень маленькой точке, чтобы генерировать достаточно энергии для плавления, испарения или сжигания материала. Технология лазерной резки CO2 имеет следующие характеристики и преимущества:

- Высокая плотность энергии: лазерный луч, генерируемый лазерным генератором CO2, имеет высокую плотность энергии и может быть сконцентрирован на очень небольшой площади для достижения точной резки материалов.

- Применимость нескольких материалов: технология лазерной резки CO2 подходит для различных материалов, включая металлы, неметаллы и композитные материалы, и имеет широкий спектр применений.

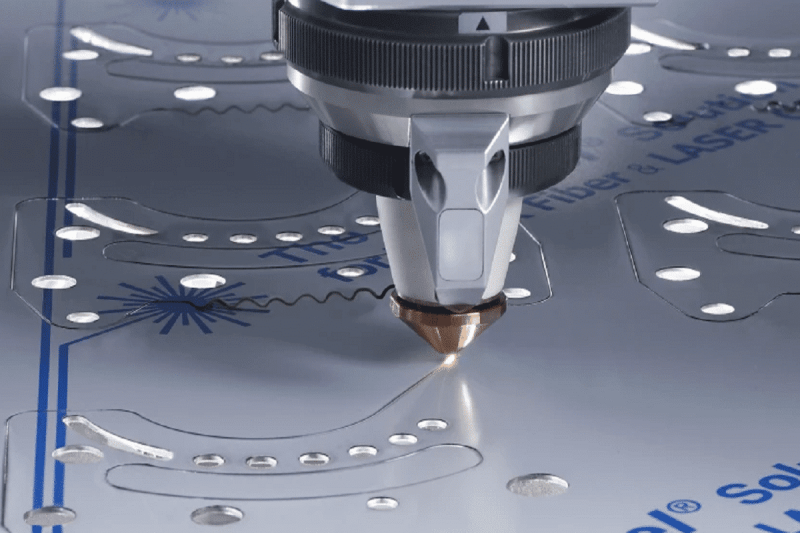

- Высокая точность и эффективность: благодаря высокой плотности энергии и точному управлению лазерным лучом технология лазерной резки CO2 позволяет обеспечить высокоточную и высокоэффективную резку и подходит для заготовок, требующих высокоточной обработки.

- Гибкость: технология лазерной резки CO2 обладает хорошей гибкостью и позволяет выполнять резку различных форм, включая прямые линии, кривые, сложные контуры и т. д., для удовлетворения потребностей в обработке различных заготовок.

- В областях автомобилестроения, аэрокосмической промышленности, электронного оборудования, обработки металлов и т. д. технология лазерной резки CO2 широко используется, обеспечивая эффективные и точные технологические решения для промышленного производства.

Основные принципы систем доставки пучка

- Бесконтактная обработка: лазерная резка CO2 — это технология бесконтактной обработки, которая не вызывает механического напряжения или деформации и подходит для применений с высокими требованиями к поверхности материала. Ниже приведены основные принципы систем доставки луча:

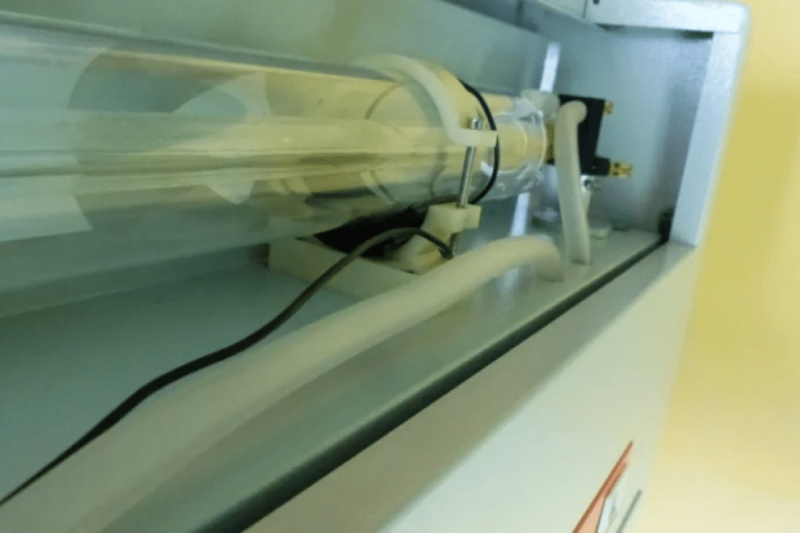

- Лазерный генератор генерирует лазерный луч: Генератор лазера CO2 генерирует лазерный луч путем возбуждения углекислого газа. Эти лазерные лучи имеют определенную длину волны и энергию и используются для обработки материалов.

- Линзы фокусируют луч. Система подачи луча обычно содержит одну или несколько линз, фокусирующих луч. Функция линзы — изменить направление распространения и диаметр луча и сфокусировать его в небольшой точке, тем самым увеличивая плотность энергии луча.

- Отражатели контролируют направление луча. Система передачи луча обычно также включает в себя несколько отражателей для управления направлением луча. Эти зеркала могут направлять луч от лазерного генератора в зону обработки, а также отражать луч на лазерный генератор для регулирования и контроля.

- Волоконно-оптические системы доставки. В некоторых случаях системы доставки луча могут использовать оптоволокно для доставки лазерного луча. Волоконная оптика отличается высокой гибкостью и стабильностью и может передавать лазерные лучи от лазерного генератора в удаленные зоны обработки, одновременно снижая потери энергии и помехи.

- Поддержание качества и стабильности луча. Одной из ключевых задач системы доставки луча является обеспечение качества и стабильности луча. Благодаря точной конструкции и оптимизированному выбору оптических компонентов можно свести к минимуму расфокусировку, дисперсию и искажение луча, тем самым сохраняя высокое качество и стабильность луча.

Факторы, влияющие на производительность систем доставки пучка

На производительность системы подачи луча влияет множество факторов, которые напрямую влияют на качество резки, эффективность и стабильность системы. Станок для лазерной резки CO2. Ниже приведены основные факторы, влияющие на производительность системы доставки луча:

- Качество оптических компонентов. К оптическим компонентам относятся линзы, зеркала и т. д., и их качество напрямую влияет на качество передачи светового луча. Прецизионные оптические компоненты могут уменьшить расфокусировку, дисперсию и искажение луча, а также обеспечить стабильность и коллимацию луча.

- Регулировка качества луча: параметры качества луча включают диаметр луча, форму пятна, качество волнового фронта и т. д. На эти параметры влияют оптические компоненты. Хорошее качество луча обеспечивает качество и точность резки.

- Потери в системе. Потери энергии происходят во время процесса передачи луча, включая поглощение, рассеяние, отражение и т. д. Уменьшение потерь в системе может улучшить использование энергии и повысить эффективность резки.

- Эффективность передачи энергии: конструкция и оптимизация системы передачи луча напрямую влияют на эффективность передачи энергии. Такие меры, как разумная компоновка системы, выбор высококачественных оптических компонентов и стабильная передача по оптоволокну, могут повысить эффективность передачи энергии.

- Стабильность системы. Стабильность системы подачи луча имеет решающее значение для качества и стабильности резки. Такие факторы, как стабильность механической структуры, влияние изменений температуры на оптические компоненты и стабильность оптического пути, влияют на стабильность системы.

- Факторы окружающей среды. Факторы окружающей среды включают влияние температуры, влажности, пыли и т. д. на работу системы передачи луча. Суровые условия окружающей среды могут привести к загрязнению оптических компонентов, образованию пузырьков и т. д., что повлияет на качество и стабильность луча.

- Коррекция и выравнивание луча. Оптические компоненты системы подачи луча требуют регулярной коррекции и выравнивания, чтобы обеспечить нормальную передачу и стабильность луча.

Как система подачи луча влияет на производительность станков для лазерной резки CO2?

Качество резки

Скорость резки

Точность обработки

Энергоэффективность

Стабильность системы

Оптимизация и усовершенствование системы доставки пучка

Оптимизация и улучшение системы передачи луча имеют решающее значение для повышения производительности станков для лазерной резки CO2. Ниже приведены некоторые возможные меры оптимизации и улучшения:

- Оптимизация качества оптических компонентов. Выбор высококачественных и высокоточных оптических компонентов, включая линзы, зеркала и т. д., может уменьшить расфокусировку, дисперсию и искажение луча и улучшить его качество.

- Оптимизация компоновки системы: Разработайте разумную компоновку системы передачи луча, уменьшите длину оптического пути и уменьшите потери энергии и потери в системе в процессе передачи луча.

- Применение системы передачи по оптоволоконному кабелю: Оптическое волокно очень гибкое и стабильное, что может уменьшить потери энергии и помехи световых лучей во время передачи на большие расстояния, а также повысить эффективность передачи энергии и качество резки.

- Контроль температуры и улучшение стабильности. Контроль температуры и улучшение стабильности системы передачи луча могут уменьшить влияние изменений температуры на оптические компоненты и сохранить стабильность и точность системы передачи луча.

- Мониторинг и настройка в режиме реального времени: внедрить систему мониторинга в реальном времени, позволяющую отслеживать процесс передачи луча в реальном времени, вовремя обнаруживать проблемы и вносить коррективы и исправления.

- Применение новых материалов и новых технологий. Изучите возможности применения новых материалов и новых технологий в системах передачи луча, таких как использование технологии оптического тонкопленочного покрытия, фотонно-кристаллических материалов и т. д., для повышения производительности и эффективности систем передачи луча. .

- Регулярное техническое обслуживание и уход. Выполняйте регулярное техническое обслуживание и уход за системой передачи луча, включая очистку оптических компонентов, калибровку оптического пути, настройку параметров луча и т. д., чтобы обеспечить оптимальное состояние системы, улучшить рабочие характеристики и продлить срок службы. жизнь.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.