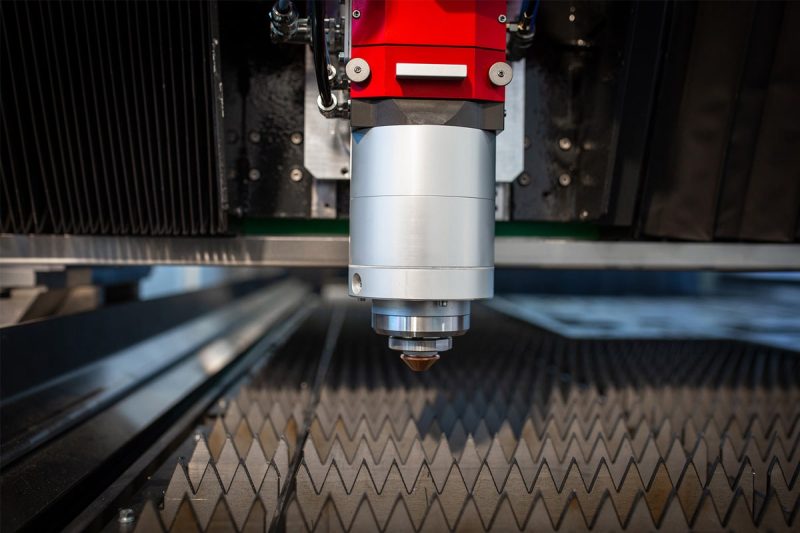

Система перемещения в станке для лазерной резки волоконным лазером

В современной области обработки металлов, машины для резки волоконным лазером Станки стали незаменимым оборудованием для высокоточной и высокоэффективной обработки материалов. В основе всей конструкции станка лежит система перемещения, которая контролирует траекторию движения режущей головки по осям X, Y и Z. Ее характеристики напрямую определяют точность резки, скорость резки, стабильность работы и общий срок службы станка. Высокоэффективная система перемещения не только обеспечивает точное воспроизведение рисунка резки, но и поддерживает стабильную производительность на высоких скоростях, что является ключом к достижению высококачественных результатов резки и повышению эффективности производства.

В данной статье подробно рассматриваются четыре наиболее распространенных типа приводных двигателей, используемых в станках для лазерной резки волоконным лазером: серводвигатели, шаговые двигатели, линейные двигатели и гибридные серводвигатели. Систематически анализируются различия в принципах их работы, методах управления, динамическом отклике, точности позиционирования и скорости резки. Путем сравнения и анализа преимуществ и недостатков различных двигателей, а также на основе практических примеров промышленного применения, статья поможет читателям научно обоснованно выбрать наиболее подходящее решение по выбору двигателя в зависимости от их технологических потребностей, оптимизировать производительность оборудования, снизить затраты на техническое обслуживание и заложить прочную основу для будущих интеллектуальных производственных модернизаций.

Оглавление

Серводвигатели

Сервомотор — это система управления с обратной связью и замкнутым контуром. Как правило, он использует высокоточный энкодер или резольвер для непрерывного контроля фактического положения/скорости. Контроллер сравнивает это значение с заданным целевым значением, динамически регулируя выходной сигнал двигателя для поддержания точного движения. Его конструкция обычно характеризуется низкой инерцией ротора, высокой плотностью крутящего момента и быстрым откликом, что делает его идеальным для высокопроизводительного обрабатывающего оборудования.

В системах перемещения станков для лазерной резки волоконным лазером серводвигатели обычно используются в моделях среднего и высокого класса, особенно когда оборудование требует высокой производительности с точки зрения скорости отклика, ускорения, точности траектории, повторяемости и резки сложных кривых.

Влияние на точность резки: Поскольку сервосистема представляет собой систему управления с обратной связью, она может в режиме реального времени обнаруживать и корректировать любые отклонения положения во время перемещения режущей головки (например, вызванные механической инерцией, колебаниями нагрузки, люфтом зубчатой рейки, вибрацией направляющих и т. д.), что значительно повышает точность и повторяемость траектории.

При лазерной резке, особенно при выполнении кривых, сложных форм или резких изменений направления, высокая скорость отклика и способность серводвигателя поддерживать крутящий момент лучше справляются с изменениями инерции и внезапными изменениями нагрузки, тем самым уменьшая ошибки резки, улучшая качество режущей кромки и минимизируя образование заусенцев и неровностей.

В отличие от традиционных систем с разомкнутым контуром управления (таких как шаговые двигатели без обратной связи), серводвигатели практически никогда не испытывают “потери шага” или “срыва шага”. Это означает, что отклонения от траектории эффективно контролируются во время высокоскоростного движения или запуска/замедления при большой нагрузке, что повышает стабильность качества продукции и качество обработки.

Влияние на скорость резки: Высокопроизводительные серводвигатели обладают превосходными возможностями ускорения/замедления и способностью поддерживать крутящий момент на высоких скоростях. Это позволяет станкам для лазерной резки волоконным лазером достигать более высоких скоростей перемещения и сокращать время простоя в системе управления движением.

Более быстрое ускорение означает сокращение задержки при перемещении режущей головки из одного положения в другое, что напрямую сокращает цикл резки и увеличивает объем обработки в единицу времени. В сочетании с соответствующей оптимизацией траектории и стратегиями реверсирования можно значительно повысить общую эффективность производства.

В частности, в сценариях высокоскоростной траекторной резки (таких как резка по криволинейным траекториям, многоточечное реверсирование и автоматическая смена материала) серводвигатели имеют преимущества перед шаговыми двигателями, поскольку они поддерживают стабильный крутящий момент и высокую точность позиционирования даже на высоких скоростях, обеспечивая как улучшенное качество резки, так и эффективность.

В целом, сервомоторы играют решающую роль в станки для лазерной резки. Благодаря системе управления с обратной связью и высокой скорости отклика, серводвигатели не только эффективно повышают точность и повторяемость резки, но и поддерживают стабильный крутящий момент на высоких скоростях, значительно оптимизируя скорость резки и плавность траектории. Для пользователей, стремящихся к высокоэффективной и высокоточной обработке, выбор сервоприводной системы, несомненно, является ключевым способом повышения производительности лазерной резки.

Шаговые двигатели

Шаговый двигатель — это система управления двигателем с разомкнутым контуром. Принцип его работы заключается в точном управлении углом поворота и скоростью вращения двигателя путем регулирования количества и частоты импульсов тока. Каждый входной импульсный сигнал вызывает поворот вала двигателя на фиксированный угол (т.е. “угол шага”), что обеспечивает высокую точность позиционирования без использования устройства обратной связи. Шаговые двигатели имеют относительно простую конструкцию, низкую стоимость и простоту управления, что делает их распространенным решением для привода движения в станках для лазерной резки волоконным лазером малой и средней мощности, а также в платформах ЧПУ начального уровня.

К основным типам шаговых двигателей относятся двигатели с постоянными магнитами (PM), реактивные (VR) и гибридные (HB). Гибридные шаговые двигатели являются наиболее распространенными, сочетая в себе преимущества двигателей PM и VR для обеспечения более высокой плотности крутящего момента и более плавного движения, и подходят для лазерных станков малой и средней мощности, станков для резки рекламной продукции и другого оборудования.

Влияние на точность резки: Шаговые двигатели обеспечивают позиционное управление за счет регулирования количества импульсов, и их точность позиционирования обычно составляет от 1,8° (200 шагов/оборот) до 0,9° (400 шагов/оборот) на шаг. В станках для лазерной резки волоконным лазером это означает, что его точности достаточно для применений с более низкими требованиями к точности, таких как резка тонких пластин или гравировка графики. Однако из-за отсутствия обратной связи система шаговых двигателей не может корректировать “пропущенные шаги”, вызванные изменениями нагрузки, механическим демпфированием или инерцией ускорения, в режиме реального времени. Когда режущая головка движется с высокой скоростью или быстро ускоряется/замедляется, двигатель может выйти из фазы, что приводит к ошибкам позиционирования и влияет на непрерывность и качество кромок линий резки.

Для решения этой проблемы в современных системах управления часто используется технология микрошагового управления, при которой полный шаг делится на несколько меньших углов, что обеспечивает более плавное движение и более высокое разрешение, значительно снижая вибрацию и шум. Тем не менее, шаговые двигатели по-прежнему менее стабильны, чем сервосистемы, на сложных траекториях и в условиях высоких нагрузок.

Влияние на скорость резки: Крутящий момент шагового двигателя резко снижается с увеличением скорости, что означает, что на высоких скоростях он может быть недостаточным, ограничивая тем самым максимальную скорость режущего станка. Как правило, оптимальный диапазон рабочих скоростей для шаговых систем составляет от 300 до 1000 об/мин; за пределами этого диапазона производительность двигателя значительно снижается. Поэтому лазерные станки с шаговым двигателем больше подходят для задач резки на низких и средних скоростях, например, для обработки материалов с низкой производительностью, таких как вывески из нержавеющей стали, деревянные панели и мелкие декоративные детали.

Кроме того, шаговые двигатели имеют относительно низкую скорость отклика, что делает их непригодными для частых операций запуска-остановки. Если траектория резки содержит много кривых и резких переходов, системе требуется больше времени на разгон и замедление, чтобы избежать пропуска шагов, что также в некоторой степени ограничивает общую эффективность резки.

В целом, шаговые двигатели по-прежнему занимают важное место в станках для лазерной резки волоконным лазером малого и среднего размера благодаря своим преимуществам: простой конструкции, удобному управлению и низкой стоимости. Они обеспечивают достаточную точность позиционирования в условиях низкой скорости и малой нагрузки, что делает их подходящими для оборудования начального и среднего уровня. Однако для применений, требующих высокоскоростной обработки, сложного управления траекторией и высокой повторяемости, ограничения производительности шаговых двигателей становятся более выраженными. Для таких применений компании обычно переходят на сервосистемы или гибридные серворешения для достижения более высокой динамической реакции и точности управления.

Линейные двигатели

Линейный двигатель — это приводное устройство, обеспечивающее линейное перемещение без необходимости использования механических компонентов передачи (таких как ходовые винты, шестерни или ремни). Принцип его работы аналогичен “расширенной версии” традиционного роторного двигателя: электромагнитная индукция напрямую создает линейную силу тяги между статором и подвижной частью, тем самым приводя в движение режущую головку или рабочий стол, обеспечивая их точное перемещение вдоль направляющей. В станках для лазерной резки волоконными лазерами системы линейных двигателей широко используются в высокопроизводительных высокоскоростных моделях, особенно в промышленных приложениях, требующих высокого ускорения, высокой повторяемости и отсутствия люфта.

Благодаря отсутствию механических контактных структур, линейные двигатели обладают такими преимуществами, как быстрая реакция, низкое трение, хорошие динамические характеристики и практически нулевое техническое обслуживание. Типичные ускорения могут достигать 1,5–3 G, максимальная рабочая скорость превышает 200 м/мин, а точность позиционирования может достигать ±0,002 мм, что делает их одним из самых передовых решений для управления движением, доступных в настоящее время для высокоскоростных лазерных станков для резки.

Влияние на точность резки: Главное преимущество линейных двигателей заключается в их бесконтактных характеристиках передачи. Это означает отсутствие механического люфта, погрешностей зубчатой передачи или упругой деформации ремня, что обеспечивает действительно высокоточное управление. Благодаря системе обратной связи с оптическим энкодером высокого разрешения линейный двигатель может обнаруживать и корректировать ошибки смещения в реальном времени, обеспечивая стабильность траектории лазерной режущей головки на микронном уровне. Это особенно важно для резки сложных кривых, небольших отверстий и острых углов — высокоточных заготовок — значительно улучшая гладкость и однородность кромок реза.

Кроме того, поскольку линейный двигатель не имеет механических фрикционных элементов, он практически не изнашивается при длительной эксплуатации и избегает проблемы люфта, характерной для традиционных серводвигателей. Таким образом, он обеспечивает стабильную повторяемость и точность позиционирования в течение длительной непрерывной обработки.

Влияние на скорость резки: Линейный двигатель обладает чрезвычайно высокой скоростью отклика и ускорения, что делает его основным источником питания для высокоскоростных систем лазерной резки. При выполнении сложных траекторий или многосегментной резки линейный двигатель может запускаться и останавливаться за очень короткое время, значительно сокращая время перехода и, следовательно, повышая общую эффективность производства. По сравнению с традиционными редукторными или винтовыми приводами, линейные приводы позволяют сократить цикл резки на 301–501 тонну, особенно эффективно при пакетной обработке тонких пластин, резке электронных компонентов и изготовлении прецизионных металлических конструкций.

Кроме того, процесс разгона и замедления линейных двигателей происходит плавно и практически без вибраций, что помогает уменьшить инерционное отклонение лазерной головки во время высокоскоростных реверсов, тем самым повышая точность резки и качество кромки.

Линейные двигатели известны своей высокой точностью, высоким ускорением и низким износом, что делает их наиболее эффективным решением для систем перемещения в станках для лазерной резки волоконным лазером. Бесконтактная конструкция передачи позволяет оборудованию поддерживать стабильную точность и стабильность даже на высоких скоростях, что делает их незаменимой ключевой технологией привода в современной высокотехнологичной промышленной обработке. Несмотря на более высокую стоимость и более сложную систему управления, линейные двигатели, несомненно, являются оптимальным решением для производителей, стремящихся к максимальной скорости и точности.

Гибридные сервомоторы

Гибридные серводвигатели сочетают в себе высокую точность позиционирования шаговых двигателей с преимуществами замкнутого контура управления сервосистем, часто рассматриваемых как компромисс между ними. Конструктивно они основаны на гибридной конструкции шагового двигателя с энкодером, установленным на валу двигателя, образуя систему управления с замкнутым контуром. При обнаружении ошибки позиционирования контроллер автоматически корректирует ток и фазу, исправляя выходной сигнал двигателя в реальном времени, обеспечивая динамический отклик и высокую точность, аналогичные серводвигателям.

В станках для лазерной резки волоконными лазерами гибридные серводвигатели широко используются в моделях среднего или экономичного ценового сегмента, таких как станки для резки тонких листов, маломощные лазерные платформы и оборудование для производства рекламной продукции. Их преимущество заключается в значительном улучшении проблем “потери шагов” и “вибрации”, характерных для традиционных шаговых двигателей, при сохранении низкой стоимости.

Влияние на точность резки: Гибридные серводвигатели используют систему управления с обратной связью, которая отслеживает положение ротора в реальном времени и динамически корректирует отклонения, тем самым значительно повышая точность позиционирования и повторяемость. Во время фактической резки система автоматически компенсирует ошибки, вызванные колебаниями нагрузки, инерционными отклонениями или механическим ослаблением, на основе информации о положении, поступающей от энкодера, что обеспечивает более плавное перемещение лазерной режущей головки и более точную траекторию. По сравнению с традиционными шаговыми двигателями, гибридные серводвигатели обеспечивают повышение точности на 30-50%, при этом повторяемость обычно контролируется в пределах ±0,01 мм, чего достаточно для большинства задач обработки металла средней точности.

Кроме того, технология микрошагового управления и алгоритм самонастройки гибридных серводвигателей значительно снижают резонанс и шум на низких скоростях, что приводит к более гладким режущим кромкам и уменьшению механической вибрации в процессе обработки.

Влияние на скорость резки: Динамическая скорость отклика гибридных серводвигателей находится между показателями традиционных шаговых двигателей и сервосистем, обеспечивая высокую скорость запуска-остановки и стабильный крутящий момент. Кривая крутящего момента медленно снижается в диапазоне средних и высоких скоростей, поддерживая эффективную движущую силу на более высоких скоростях, что позволяет лазерным станкам для резки сохранять плавную работу даже при выполнении резки с большим ходом или частых ускорениях/замедлениях.

Главное преимущество гибридных сервосистем по сравнению с шаговыми двигателями заключается в их автоматическом механизме защиты от потери шага. При обнаружении перегрузки или фазовой ошибки система управления немедленно компенсирует это, обеспечивая полный и точный путь резки и избегая отходов или доработок. Эта характеристика делает гибридные сервосистемы особенно подходящими для оборудования, требующего высокой производительности при ограниченных затратах. Гибридные серводвигатели обеспечивают хороший баланс между производительностью и стоимостью.

Они сохраняют высокое разрешение и простоту управления шаговых двигателей, компенсируя при этом их недостатки в точности и стабильности за счет обратной связи с обратной связью, что делает их идеальным выбором для приводов в станках для лазерной резки волоконным лазером среднего класса. Для пользователей, стремящихся к высокой экономичности и улучшенной стабильности и точности резки, гибридные сервосистемы являются решением для управления движением, заслуживающим внимания.

Сравнение различных двигателей

В системе перемещения станка для лазерной резки волоконным лазером используются серводвигатели, шаговые двигатели, линейные двигатели и гибридные серводвигатели, каждый из которых обладает уникальными конструктивными характеристиками и предназначен для позиционирования. Различные типы двигателей напрямую определяют скоростные характеристики, точность позиционирования, стоимость системы и сложность технического обслуживания оборудования для резки. Понимание различий между этими двигателями помогает компаниям принимать более обоснованные решения при проектировании или закупке оборудования.

Во-первых, с точки зрения управления, как серводвигатели, так и гибридные серводвигатели относятся к системам управления с замкнутым контуром, способным осуществлять мониторинг положения двигателя в реальном времени и коррекцию ошибок; в то время как традиционные шаговые двигатели имеют разомкнутый контур управления, полагаясь на количество импульсов для определения положения движения и не обеспечивая обратной связи в реальном времени. Линейные двигатели также имеют замкнутый контур управления, но благодаря прямому приводу у них практически отсутствует механический люфт или погрешность передачи, что дает им абсолютное преимущество в точности управления.

С точки зрения точности и повторяемости резки, линейные двигатели известны своей точностью на микронном уровне и чрезвычайно низкой погрешностью, что делает их предпочтительным выбором для высокопроизводительных лазерных станков. Серводвигатели занимают второе место, обеспечивая повторяемость, обычно достигающую ±0,005 мм, что соответствует большинству требований промышленной обработки металла. Хотя гибридные серводвигатели несколько менее эффективны, чем сервосистемы, они значительно превосходят шаговые двигатели, поддерживая стабильную точность в пределах ±0,01 мм. Шаговые двигатели хорошо работают в условиях низких скоростей и малых нагрузок, но их точность легко снижается при высокодинамичной обработке или в условиях больших нагрузок.

С точки зрения скорости движения и ускорения, линейные двигатели обладают наивысшими динамическими характеристиками, при этом ускорение обычно достигает 1,5–3 G, что значительно превосходит показатели традиционных двигателей. Серводвигатели отличаются высокой скоростью отклика и крутящим моментом, что делает их подходящими для станков, требующих высокоскоростной резки и обработки сложных кривых. Гибридные серводвигатели обеспечивают производительность на средних скоростях, обеспечивая баланс между стабильностью и стоимостью, в то время как шаговые двигатели, благодаря значительному снижению крутящего момента, как правило, подходят для оборудования для резки на низких или средних скоростях.

С точки зрения стоимости и сложности системы, шаговые двигатели, благодаря своей простой конструкции и низкой стоимости драйверов, остаются широко используемыми в лазерном оборудовании начального уровня. Гибридные серводвигатели обеспечивают баланс между ценой и производительностью, что делает их распространенным выбором в моделях среднего ценового сегмента. Серводвигательные системы дороже, но их превосходная точность и скорость приводят к их широкому использованию в оборудовании среднего и высокого класса. Линейные двигатели, из-за своей высокой стоимости и сложных систем управления, в основном используются в высокоскоростных прецизионных лазерных станках, где приоритет отдается максимальной производительности.

С точки зрения технического обслуживания и срока службы, шаговые и сервосистемы используют механические передаточные конструкции (такие как ходовые винты, шестерни или ремни), которые подвержены износу. Линейные двигатели, однако, не имеют механического контакта, что практически не требует технического обслуживания и приводит к значительно большему сроку службы. Гибридные сервосистемы также имеют механические компоненты, но их замкнутая система управления снижает воздействие нагрузок, что делает их относительно более долговечными.

В итоге:

- Шаговые двигатели подходят для недорогого низкоскоростного технологического оборудования.

- Гибридные сервомоторы подходят для моделей среднего ценового сегмента, где приоритет отдается экономичности.

- Серводвигатели являются наиболее распространенной конфигурацией для высокоточной и высокоскоростной резки.

- Линейные двигатели представляют собой наивысший уровень управления движением в станках лазерной резки.

Выбор между различными типами двигателей по сути сводится к балансу между стоимостью, точностью и скоростью. Для большинства предприятий металлообработки серво- или гибридные сервосистемы обеспечивают идеальное сочетание производительности и экономичности. Однако, когда целью производства является высокая скорость, сверхточная обработка или длительная непрерывная работа, линейные двигатели, несомненно, являются наилучшим решением. Полное понимание характеристик и сценариев применения различных двигателей позволяет производителям достичь оптимального сочетания максимальной производительности и окупаемости инвестиций при проектировании и настройке станков для лазерной резки волоконным лазером.

Как выбрать правильный двигатель

При настройке станка для лазерной резки волоконным лазером выбор правильного типа двигателя имеет решающее значение для обеспечения производительности, точности и надежности системы. Различные области применения предъявляют разные требования к точности управления двигателем, динамическому отклику и характеристикам нагрузки. Ниже приведены ключевые шаги и критерии оценки для систематического выбора двигателя:

Понимание требований к приложению

Во-первых, необходимо четко определить основное назначение и задачи обработки, для которых предназначено оборудование для лазерной резки, включая тип материала, толщину, сложность траектории резки и требования к производственному циклу. Например, для высокоскоростной резки тонких пластин или обработки сложных форм обычно требуются серво- или линейные двигатели с высокой скоростью разгона и точностью, в то время как для менее ресурсоемких задач, таких как резка рекламных вывесок и акрила, можно использовать более экономичные шаговые системы.

Тщательное понимание характеристик применения помогает сузить круг выбора и гарантирует, что выбранный двигатель соответствует реальным производственным потребностям.

Определение технических характеристик производительности

Показатели производительности двигателя, такие как крутящий момент, скорость, ускорение и точность позиционирования, должны точно соответствовать требованиям оборудования. Если задача резки часто включает высокоскоростные запуски и остановки или сложные траектории, рекомендуется отдавать приоритет серводвигателям или линейным двигателям для лучшей динамической реакции.

Кроме того, определение этих параметров помогает в рациональном выборе последующих приводов, систем управления и механизмов трансмиссии, избегая перегрузки системы или проблем с недостаточной производительностью.

Учитывайте факторы окружающей среды.

В различных условиях эксплуатации на работу электродвигателей влияют внешние факторы, такие как температура, пыль, влажность и вибрация. Например, в условиях металлообработки с высоким уровнем запыленности и температуры следует отдавать приоритет серво- или линейным двигателям с хорошей герметизацией и эффективным теплоотводом.

Кроме того, для обеспечения надежной работы оборудования в условиях высоких температур и высокой запыленности следует учитывать степень защиты двигателя (класс защиты IP) и его долговременную стабильность.

Рассчитайте требуемую мощность

Мощность двигателя и приводной системы должна соответствовать общей нагрузочной способности и энергетической конфигурации оборудования. Для предотвращения недостаточной мощности или чрезмерного энергопотребления необходимо всесторонне учитывать такие параметры, как пусковой ток двигателя, пиковая мощность и ток непрерывной работы.

Правильные расчеты потребляемой мощности не только повышают коэффициент энергоэффективности, но и предотвращают перегрев системы и электрические неисправности, тем самым продлевая срок службы оборудования.

Оцените варианты управления.

Способ управления двигателем напрямую влияет на точность резки и плавность траектории движения. Например, система сервоуправления с замкнутым контуром обеспечивает точную обратную связь и коррекцию ошибок, в то время как система шагового двигателя с разомкнутым контуром подходит для сценариев с ограниченным бюджетом. Выбор подходящего метода управления должен основываться на сложности обработки и требованиях к точности, а также должна быть обеспечена совместимость контроллера, драйвера и двигателя.

Оценка требований к установке и интеграции

При выборе двигателя необходимо оценить способ его установки в конструкции оборудования, совместимость по размерам и совместимость с системой передачи (например, ходовыми винтами, зубчатыми рейками или направляющими). Серво- и линейные двигатели, как правило, требуют высокоточной установки и жесткой опорной конструкции для полной реализации своих характеристик. Правильная механическая интеграция эффективно снижает вибрацию, биение и другие погрешности, обеспечивая стабильную и надежную траекторию резки.

Анализ затрат и бюджетных ограничений

Стоимость различных типов двигателей значительно варьируется, и ее следует сбалансировать с учетом бюджета проекта и целевых показателей производительности. Шаговые двигатели обеспечивают значительное преимущество в плане стоимости, в то время как серво- и линейные двигатели демонстрируют большие преимущества в высокопроизводительных приложениях. Правильное распределение бюджета может оптимизировать общую экономическую эффективность системы без ущерба для основных характеристик.

Поставщики и эксперты для консультаций

Техническая коммуникация с производителями электродвигателей или системными интеграторами может обеспечить более точные рекомендации по выбору и данные о производительности. Опытные поставщики могут порекомендовать наиболее подходящий тип двигателя и приводное решение, исходя из кривых нагрузки, траекторий движения и требований к точности резки. Такая профессиональная помощь эффективно снижает риски последующей отладки и сокращает цикл реализации проекта.

Тестирование и проверка

Перед окончательным вводом в эксплуатацию необходимо проверить рабочие характеристики двигателя посредством реальных эксплуатационных испытаний, включая реакцию на ускорение, термическую стабильность и точность позиционирования. Сравнивая экспериментальные данные с ожидаемыми показателями, можно подтвердить, может ли двигатель стабильно соответствовать производственным требованиям. При необходимости следует провести несколько этапов проверки и оптимизации параметров для обеспечения долгосрочной надежной и эффективной работы оборудования.

Выбор подходящего двигателя — это не только технический вопрос, но и ключевое решение, влияющее на общую производительность и эффективность производства станка для лазерной резки волоконным лазером. Благодаря систематическому анализу требований к применению, параметров производительности и условий окружающей среды, а также с учетом бюджета и профессиональных консультаций, предприятия могут добиться оптимальной конфигурации оборудования.

Конечная цель — достижение баланса между высокой точностью, высокой скоростью и высокой стабильностью, что позволит оборудованию для лазерной резки сохранять лидирующие позиции на высококонкурентном рынке производства.

Краткое содержание

В станках для лазерной резки волоконным лазером выбор подходящего двигателя системы перемещения является ключевым фактором, определяющим общую производительность станка. От недорогих простых шаговых двигателей до высокопроизводительных и высокоточных серво- и линейных двигателей — каждое решение имеет свои уникальные сценарии применения. Для пользователей с ограниченным бюджетом, но стремящихся к большей стабильности, гибридные серводвигатели предлагают идеальный баланс между производительностью и стоимостью. В целом, если ваши потребности в обработке отдают приоритет высокой скорости, высокой точности или резке крупноформатных деталей, серво- или линейные двигатели являются превосходными решениями; в то время как для мелкосерийной или стандартной резки листового металла вполне подойдут шаговые или гибридные сервосистемы.

Мы понимаем важность конфигурации системы перемещения для качества резки и эффективности производства. В зависимости от различных сценариев обработки и бюджетных требований заказчиков, мы оснащаем каждую модель лазерного станка наиболее подходящими решениями для двигателей и приводов, обеспечивая оптимальный баланс между производительностью и стоимостью. Независимо от того, ориентируетесь ли вы на высокоскоростное производство, обработку сложных узоров или ищете экономичное универсальное решение для резки, Актек Лазер Мы можем предоставить вам профессиональные консультации по выбору оборудования и индивидуальную поддержку, чтобы помочь вашему перерабатывающему предприятию добиться более эффективных и точных результатов производства.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения