Как система подачи луча влияет на эффективность лазерного сварочного аппарата?

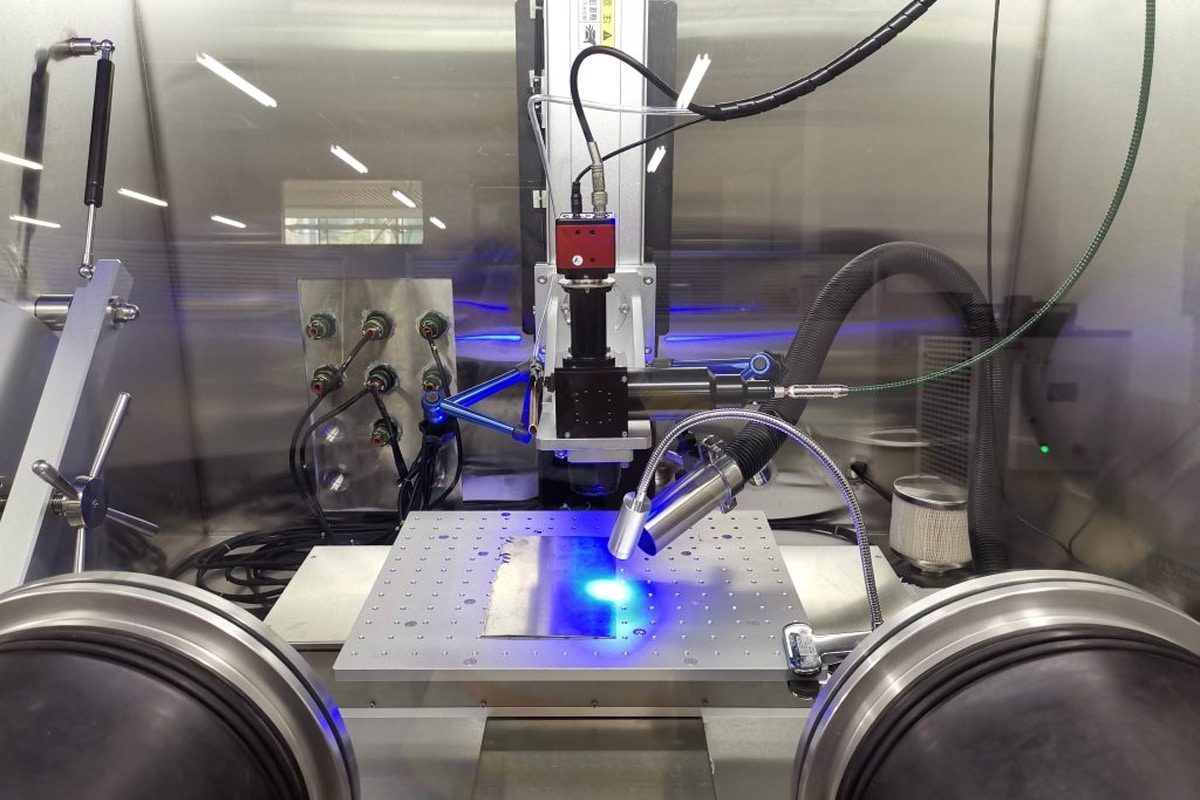

В современном производстве эффективность лазерных сварочных аппаратов зависит не только от типа лазерного источника (например, волоконный, CO2-лазеры или сверхбыстрые лазеры) и мощности, но и тесно связана с системами передачи луча. Система включает в себя основные компоненты, такие как оптические волокна, отражатели, фокусирующие линзы и сварочные головки, а её эффективность передачи напрямую влияет на качество лазерного луча, точность фокусировки и стабильность энергии. Высококачественные компоненты передачи луча снижают потери энергии и смещение пятна, что обеспечивает более стабильное качество и скорость сварки при сварке и резке, а также снижает количество зон термического влияния (ЗТВ) и уровень дефектов.

Правильно спроектированная система передачи луча также должна учитывать безопасность и стабильность промышленной среды, включая эффективное столкновение через высокоотражающее зеркало или оптоволоконный режим передачи, а также использовать замкнутый оптический путь или механизм автоматической фокусировки, такой как автоматическая связь света, удаленный мониторинг или оптимизация фокусировки с помощью искусственного интеллекта, для преодоления помех, таких как вибрация и перепады температуры при сварке, и обеспечения непрерывной надежности работы. Таким образом, для каждого ориентированного на рынок высокоточного лазерного оборудования для нанесения износа система передачи луча является ключевым элементом и залогом эффективной, стабильной и экономичной работы.

Оглавление

Понимание систем доставки луча

В современном производстве системы подачи луча играют ключевую роль в эффективной и точной передаче лазерного излучения от источника к точке сварки. Они обычно состоят из оптических волокон или отражателей, фокусирующих линз, защитных окон, сварочных головок и т. д. Для достижения стабильной и высокоточной сварки необходимо обеспечить низкие потери энергии и высокое качество луча. Высококачественное оптоволокно или зеркала с высокой отражательной способностью в сочетании с точной юстировкой позволяют минимизировать смещение пятна и потери, гарантируя, что высокоточный лазерный сварочный аппарат сможет поддерживать постоянную глубину сварки и качество сварного шва на различных материалах (например, нержавеющей стали, углеродистой стали и алюминиевых сплавах).

Кроме того, правильно спроектированная система передачи луча должна учитывать надежность и простоту обслуживания в промышленных условиях. Поэтому для клиентов, стремящихся к экономической эффективности, система передачи луча является движущей силой производительности лазерного сварочного аппарата; безупречная конструкция и техническое обслуживание напрямую влияют на точность сварки, эффективность производства и надежность оборудования. Для достижения более стабильной и эффективной сварки следует уделить особое внимание выбору, юстировке и ежедневному обслуживанию компонентов системы передачи луча.

Ключевые компоненты системы передачи луча

В высокоточном лазерном сварочном аппарате каждый компонент системы передачи луча имеет решающее значение и напрямую определяет качество, эффективность и стабильность сварки. Ниже представлен анализ четырёх основных компонентов:

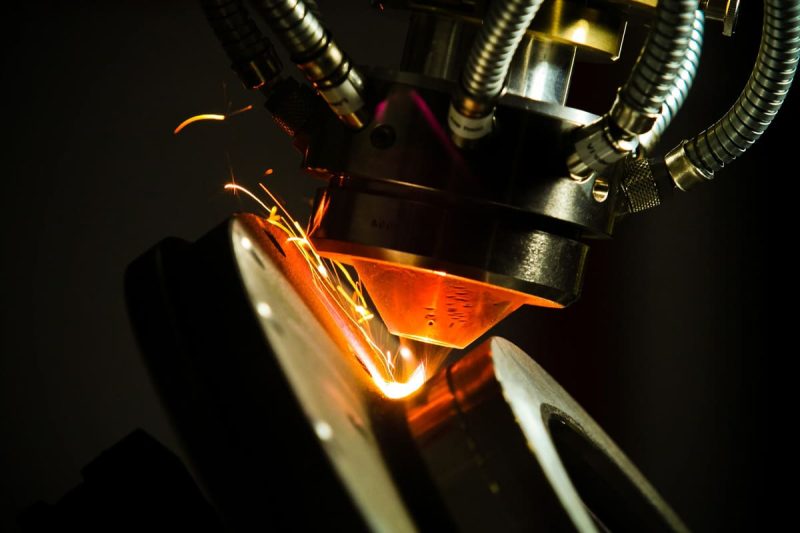

Оптоволокно: волокно отвечает за передачу лазерного луча от источника к сварочной головке и определяет максимальную мощность передачи. Высококачественное оптоволокно (например, самоохлаждающееся, с низким модовым рассеянием и стандартным разъёмом QBH) может значительно снизить затухание и повысить общую эффективность и стабильность. Особенно в мощных многокиловаттных системах волоконной лазерной сварки производительность оптоволокна напрямую влияет на срок службы системы и частоту технического обслуживания.

Расширитель пучка: Расширители пучка используются для управления диаметром и углом расхождения пучка и могут быть преломляющими или отражающими (например, Галилея, Кассегрена). Они могут уменьшить точечную диффузию, повысить точность фокусировки и повысить точность сварки. Отражающие расширители пучка также позволяют избежать хроматической и сферической аберрации и подходят для УФ/ИК/сверхбыстрых лазерных систем.

Зеркала и отражатели: эти оптические устройства управляют траекторией луча и должны иметь высокоотражающие покрытия (например, металлическую или серебряную плёнку) для снижения потерь при отражении и поддержания стабильного качества луча. В системах высокой мощности также используются отражающие фокусирующие линзы (параболические или внеосевые), чтобы избежать повреждения линз и обеспечить высокую стабильность конструкции сварочной головки.

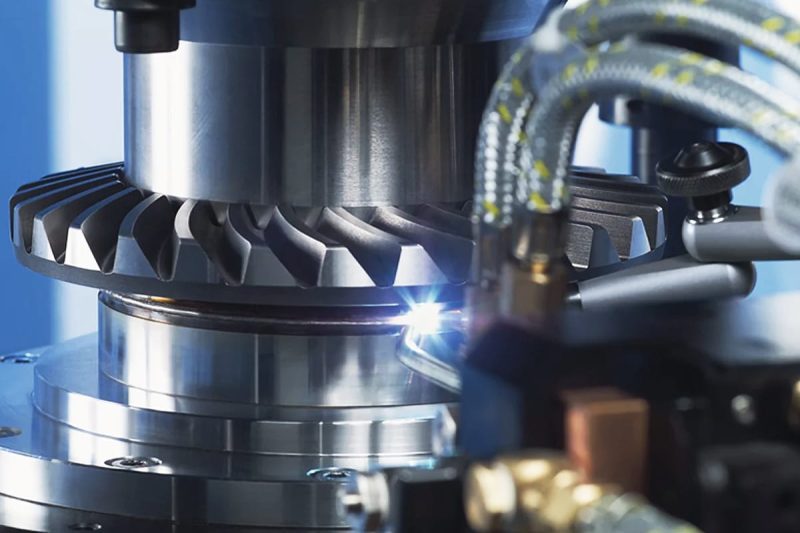

Сопло и фокусирующая головка: фокусирующая головка собирает луч и управляет фокусировкой сварки, что является важным компонентом, определяющим глубину проплавления и качество сварки. Эффективные фокусирующие головки часто оснащены функциями автофокусировки и обеспечивают подачу защитного газа через сопло, что позволяет эффективно предотвращать окисление и разбрызгивание, а также повышать стабильность сварки.

Основные компоненты системы подачи луча работают вместе, образуя стабильную и высокоточную систему подачи луча. Высококачественное оптическое волокно, прецизионные расширители луча, мощные стойкие отражатели и высокопроизводительные фокусирующие головки совместно обеспечивают точность сварки, глубину проплавления и стабильность системы. Тщательное проектирование и выбор могут не только значительно повысить эффективность работы волоконный лазерный сварочный аппарат но и помогают производителям сократить расходы на техническое обслуживание и добиться рентабельного производства.

Ключевые факторы, влияющие на эффективность доставки луча

В высокопроизводительном лазерном сварочном аппарате эффективность подачи луча является ключевым показателем, определяющим качество сварки и стабильность производства. Это связано не только с конструкцией системы, но и с ежедневной эксплуатацией и обслуживанием. Следующие четыре фактора оказывают комплексное влияние на эффективность подачи луча и результат сварки:

Качество луча (M2)

Чем меньше значение M2, тем ближе луч к идеальной гауссовой моде, с более высокой плотностью энергии и фокусируемостью. Исследования показали, что уменьшение M2 (с 11,6 до 1,25) может увеличить скорость сварки примерно в 5,5 раза, повысить стабильность сварного шва (CPK) в 2,3 раза и повысить общую эффективность сварки. Это напрямую оптимизирует проплавление и производительность лазерной сварки таких материалов, как алюминиевый сплав и углеродистая сталь.

Потеря мощности

Небольшие потери в тракте передачи могут накапливаться и усиливаться, приводя к снижению выходной мощности. Основные источники потерь:

- Изгиб волокна и несоответствие мод

- Загрязнение поверхности зеркала/отражателя или старение покрытия

- Неисправность закрытого оптического пути

Даже если потеря энергии составит всего 1–2%, это повлияет на стабильность сварки и производительность. Поэтому обеспечение оптического тракта с низкими потерями и регулярное техническое обслуживание являются основой обеспечения стабильного выходного сигнала.

Стабильность системы

Смещение фокуса, вызванное эксцентриситетом оптического пути или механической вибрацией, приводит к отклонениям положения и глубины сварного шва, увеличивает время простоя оборудования и процент брака, а также снижает общую эффективность оборудования (OEE). Интеллектуальное выравнивание оптического пути и конструкция механической платформы могут значительно повысить стабильность системы.

Требования к техническому обслуживанию

Частота и стратегия технического обслуживания напрямую влияют на эффективность трансмиссии, включая, помимо прочего:

- Очистите оптоволоконный интерфейс или фокусирующую линзу.

- Замените защитное оконное покрытие зеркала.

- Предотвращение образования пыли и регулярная калибровка

Хорошее техническое обслуживание позволяет поддерживать эффективность пучка на высоком уровне, сокращая необходимость в незапланированном техническом обслуживании и потери энергии.

В системе передачи луча четыре основных фактора совместно определяют эффективность передачи луча и общее повышение производительности лазерного сварочного аппарата: во-первых, превосходное качество луча (качество луча, M2 и BPP) позволяет лазеру точнее фокусироваться, тем самым достигая более высокой скорости и точности сварки; во-вторых, конструкция оптического тракта с низкими потерями и покрытие зеркал могут минимизировать потери мощности и гарантировать стабильную выходную энергию; в-третьих, надежная стабильность системы позволяет избежать простоев и ошибок сварки, вызванных смещением фокуса или механической вибрацией; наконец, стандартизированное управление техническим обслуживанием (например, регулярная очистка волоконно-оптических интерфейсов, зеркал и защитных окон) может обеспечить долгосрочную стабильную работу и снизить частоту отказов. Общая оптимизация этих связей может не только значительно повысить точность и производительность сварки, но и снизить затраты на техническое обслуживание и повысить окупаемость инвестиций в лазерный сварочный аппарат.

Специфическое влияние системы подачи луча на эффективность сварки

В высокопроизводительном лазерном сварочном аппарате система подачи луча не только обеспечивает передачу лазерного луча, но и является ключевым звеном, определяющим эффективность сварки и качество продукции. Ниже представлен подробный анализ четырёх ключевых параметров:

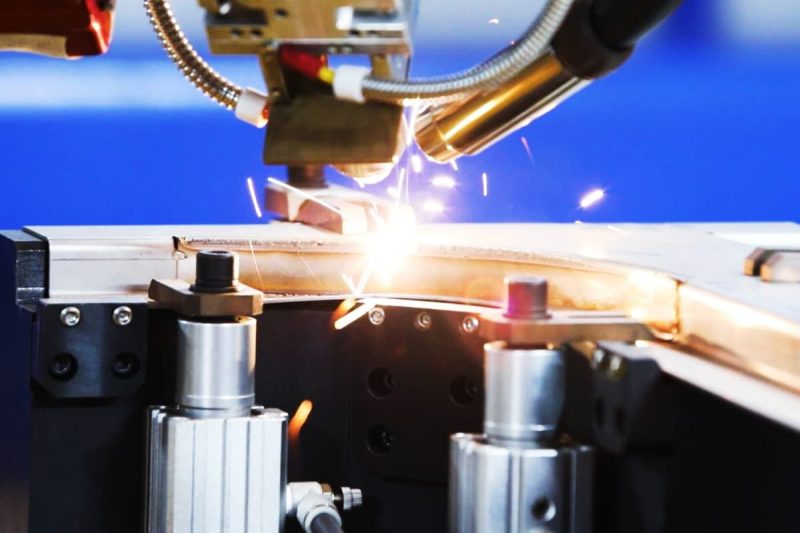

Скорость сварки: Высококачественная система подачи луча обеспечивает эффективную передачу энергии, позволяя лазеру выполнять сварку за более короткое время. Например, благодаря улучшению подачи луча увеличивается скорость перемещения шва, значительно сокращается время цикла и повышается эффективность производства.

Точность и достоверность: превосходное качество луча (низкая плотность M2, высокая плотность BPP) позволяет осуществлять микросварку и прецизионную обработку компонентов. На практике размер пятна может быть ограничен до 0,2 мм, что широко используется в таких отраслях, как аэрокосмическая и медицинская, где предъявляются чрезвычайно высокие требования к геометрии сварного шва и поверхности.

Использование материала: точная фокусировка и стабильная выработка энергии обеспечивают меньшую зону термического влияния (ЗТВ), что снижает деформацию материала и тепловые потери. Это не только снижает процент брака, но и экономит затраты на материалы и повышает экологичность производства.

Общая эффективность оборудования: Эффективная подача луча не только сокращает время простоя системы и частоту ошибок сварки, но и увеличивает почасовую производительность оборудования. Поэтому оптимизация системы подачи луча является ключевым фактором для достижения высокой общей эффективности оборудования (OEE) и непрерывности производства.

Оптимизация эффективности передачи, качества луча, стабильности и требований к обслуживанию системы передачи луча позволяет добиться более высокой скорости сварки, большей точности, меньших потерь материала и большей надежности оборудования. Для покупателей это означает более конкурентоспособную экономическую эффективность и более высокую окупаемость при покупке лазерных сварочных аппаратов.

Предложения по оптимизации системы передачи луча для повышения эффективности

В высокопроизводительном лазерном сварочном аппарате система передачи луча напрямую определяет качество сварки и эффективность производства. Оптимизация этой системы может не только повысить скорость, точность и стабильность сварки, но и снизить энергопотребление и расходы на техническое обслуживание, что может повысить окупаемость инвестиций. Поэтому в этом разделе будут подробно рассмотрены конкретные меры оптимизации по трём аспектам: «юстировка и калибровка», «контроль качества» и «модернизация расширенных функций».

Выравнивание и калибровка

Выравнивание оптического тракта — первый шаг к обеспечению эффективной передачи. Регулярное использование красного светового калибратора (или маломощного лазерного указателя видимого света) для выравнивания основных компонентов, таких как выходное оптоволокно, коллимирующая линза и фокусирующая головка, позволяет избежать смещения пятна и дрейфа фокуса, тем самым улучшая стабильность и повторяемость сварки.

- Процесс и периодичность калибровки: Рекомендуется проводить проверку юстировки оптического тракта после первой установки оборудования, после капитального ремонта, а также ежемесячно или перед каждой партией продукции. Используйте анализатор пучка для контроля формы светового пятна, чтобы убедиться, что такие параметры, как M2 и BPP, находятся в пределах проектного диапазона; используйте измеритель мощности для измерения разницы мощности до и после передачи, чтобы убедиться, что потери находятся в допустимом диапазоне.

- Инструменты и методы: Автоматическое или полуавтоматическое выравнивание с использованием высокоточного самоколлимирующегося ПЗС-гониометра или лазерного выравнивающего стола помогает быстро обнаруживать небольшие отклонения и вносить немедленные исправления, особенно в условиях вибрации или перепадов температур, что может значительно повысить стабильность системы.

- Безопасность и ведение записей: Обязательно соблюдайте правила техники безопасности во время калибровки и избегайте прямого визуального контакта с лазером. Регистрируйте данные каждой калибровки и создавайте архив данных о стабильности оптического пути для облегчения последующего анализа тенденций и профилактического обслуживания.

Меры контроля качества

Строгий контроль качества является ключом к поддержанию эффективности передачи луча.

- Мониторинг потерь при передаче в режиме реального времени: установите измерители мощности лазера в ключевых узлах оптического тракта для отслеживания изменений мощности лазера в режиме реального времени. При обнаружении аномальных потерь (например, >1–2%) немедленно проверьте наличие изгибов волокна, загрязнений зеркала или старения покрытия, чтобы избежать накопления скрытых потерь энергии, влияющих на результаты сварки.

- Цикл очистки и замены: Разработайте план очистки и замены зеркал, защитных окон и фокусирующих головок с учетом степени запыленности и брызг в рабочей среде. Например, в условиях запыленности или брызг защитные линзы следует проверять ежедневно или каждую смену, чтобы избежать рассеивания и поглощения, вызванных загрязнением. В нормальных условиях высокоточные оптические покрытия следует очищать еженедельно и заменять раз в два месяца для поддержания низкого уровня потерь в оптическом тракте.

- Окружающая среда и защита: обеспечить соответствующие меры защиты оптических компонентов, такие как герметичные кабины оптического тракта, устройства газовой продувки или газовой защиты для снижения попадания частиц в воздух и сварочного шлака в оптический тракт; выполнить виброизоляцию на волоконных интерфейсах и оптических столах для снижения влияния механической вибрации на стабильность светового пятна.

Расширенные функции

В дополнение к продуманным мерам оптимизации, передовые технологии позволяют добиться более интеллектуальной и стабильной передачи луча:

- Активно охлаждаемая фокусирующая головка: для обеспечения высокой мощности и длительного срока службы опционально могут быть установлены фокусирующие головки с активным водяным или воздушным охлаждением, что позволяет снизить температурный дрейф оптических компонентов, продлить срок службы и гарантировать неизменность точности фокусировки в процессе длительного производства.

- Автоматические или полуавтоматические системы выравнивания (оптико-механические системы выравнивания): применяют онлайн-системы выравнивания на основе ПЗС или датчиков для мониторинга отклонений оптического пути в реальном времени и управляют микроотражателями или механизмами регулировки для автоматической компенсации, сокращают ручное вмешательство и улучшают непрерывность и согласованность производства.

- Удаленный мониторинг и интеллектуальная диагностика: интегрированные датчики и платформа удаленного мониторинга IoT могут собирать такие показатели, как мощность луча, положение фокуса, температура и т. д., в режиме реального времени; в сочетании с алгоритмом искусственного интеллекта для анализа аномальных тенденций, раннего предупреждения о потенциальных неисправностях, поддержки принятия удаленных решений по техническому обслуживанию и снижения рисков простоев.

- Модульный оптический интерфейс: конструкция быстрозаменяемых волоконно-оптических интерфейсов и модулей фокусирующей головки, благодаря чему оборудование может гибко адаптироваться к различным требованиям процесса (например, переключение со сварки на маркировку или гравировку), повышать эффективность использования оборудования и обеспечивать возможность многовариантного применения.

Благодаря точной настройке и калибровке, строгому контролю качества и внедрению таких передовых функций, как активное охлаждение, автоматическое выравнивание и интеллектуальный мониторинг, эффективность и стабильность системы передачи луча могут быть значительно оптимизированы, что повышает точность сварки, ускоряет производственный ритм и снижает энергопотребление и затраты на техническое обслуживание. Для инвесторов, стремящихся к высокой эффективности и надежности, внимание к оптимизации системы передачи луча и инвестиции в нее могут привести к значительной окупаемости инвестиций в приобретение и эксплуатацию лазерных сварочных аппаратов, обеспечивая долгосрочную стабильную производительность и превосходное качество сварки.

Подведем итог

В высокопроизводительном лазерном сварочном аппарате система подачи луча является основой общей эффективности аппарата. Оптимизация оптического пути, обеспечение высокого качества луча (например, низкого M2 и высокой плотности энергии) и снижение потерь мощности при передаче позволяют значительно повысить скорость и точность сварки. Например, высококачественные оптические компоненты и точное совмещение позволяют лазеру концентрировать энергию для быстрого формирования стабильного шва, уменьшения зоны термического влияния и уровня дефектов, тем самым повышая стабильность производства и выход готовой продукции. Кроме того, надежная стабильность системы и строгий контроль технического обслуживания (например, регулярная очистка оптических волокон, зеркал и защитных окон) могут сократить непредвиденные простои и количество сварочных ошибок, что имеет решающее значение для повышения общей эффективности оборудования (OEE). Только эффективное и стабильное прохождение луча по каналу передачи луча позволяет лазерному сварочному аппарату поддерживать высокую производительность и высокое качество продукции при обработке различных материалов (например, нержавеющая сталь, алюминиевый сплав, и углеродистая сталь) и сложные условия труда.

С точки зрения возврата инвестиций (ROI), оптимизация системы подачи луча может значительно снизить эксплуатационные расходы и ускорить срок окупаемости. Согласно отраслевым исследованиям, системы лазерной сварки могут окупить инвестиции в течение 18–24 месяцев за счет повышения эффективности производства и сокращения количества бракованной продукции и доработок, а оптимизация передачи луча является важным фактором. Например, снижение потерь энергии и простоев при техническом обслуживании не только напрямую экономит энергию и трудозатраты, но и повышает коэффициент использования оборудования и общую производительность производственной линии. Инвесторы должны учитывать эффективность передачи луча и безупречные решения в области технического обслуживания при выборе экономичных аппаратов для лазерной сварки, чтобы получить более весомое рыночное преимущество в международной конкуренции и обеспечить более высокую долгосрочную выгоду и эксплуатационную ценность сварочных проектов.

Получить лазерные решения

Если вы ищете экономически выгодное решение волоконный лазерный сварочный аппарат или портативный лазерный сварочный аппаратили вам нужно индивидуальное решение для лазерной сварки нержавеющей стали, углеродистой стали, алюминиевого сплава и других материалов, Актек Лазер Мы предлагаем полный спектр услуг: от калибровки системы передачи луча (обеспечение оптимальной фокусировки лазера и передачи энергии) до регулярного технического обслуживания и диагностики неисправностей (с использованием передовых отраслевых практик для поддержания долгосрочной стабильной работы системы), усовершенствованной модернизации фокусирующей головки и оптимизации параметров искусственного интеллекта (поддержка различных процессов, таких как сварка с глубоким проплавлением, высокоскоростная сварка или микросварка), программного обеспечения и технологий удаленного мониторинга (онлайн-диагностика и раннее оповещение), а также обучения персонала на месте эксплуатации и тестирования технологических процессов, которые помогут вам быстро добиться высокой точности сварки, высокой производительности и низких затрат на обслуживание. Независимо от того, на каком рынке мира вы работаете, мы можем предоставить профессиональные консультации, испытания образцов и оценку окупаемости инвестиций (ROI), чтобы гарантировать максимальную отдачу от ваших инвестиций в лазерный сварочный аппарат и повысить эффективность производства. Если вам нужно узнать больше о подробном плане или получить коммерческое предложение, пожалуйста, свяжитесь с нами. связаться с нами!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения