การตัดด้วยเลเซอร์มีประสิทธิภาพแค่ไหน?

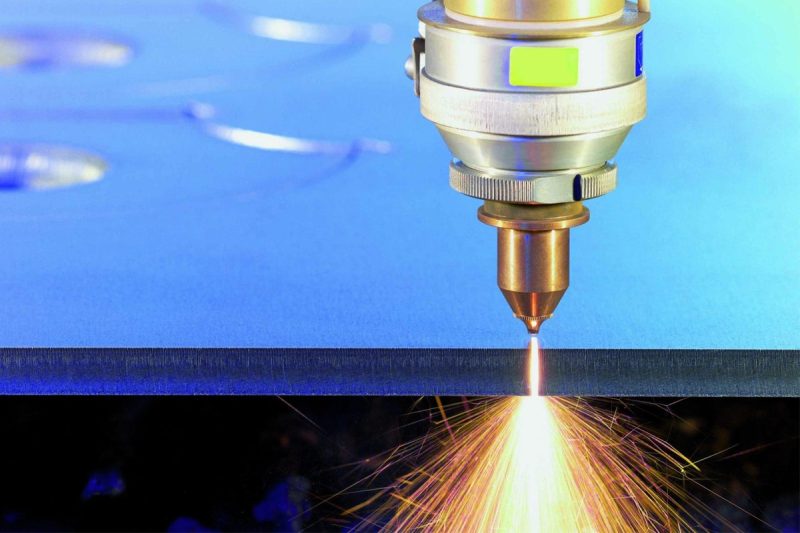

การตัดด้วยเลเซอร์เป็นวิธีการประมวลผลแบบไร้สัมผัสที่มีความแม่นยำสูง โดยใช้ลำแสงเลเซอร์ความหนาแน่นพลังงานสูงทำปฏิกิริยากับพื้นผิวของวัสดุ ให้ความร้อนแก่วัสดุเพื่อหลอมละลาย ระเหย หรือเผาไหม้บางส่วน และใช้ก๊าซเสริมเพื่อเป่าเศษโลหะออก ทำให้ได้การตัดวัสดุแบบไร้สัมผัสและมีความแม่นยำสูง เมื่อเทียบกับการตัดด้วยเครื่องจักรแบบดั้งเดิม การตัดด้วยเลเซอร์มีความแม่นยำในการกำหนดตำแหน่งสูง รอยตัดแคบ พื้นที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก ขอบเรียบ และกระบวนการอัตโนมัติ เหมาะอย่างยิ่งสำหรับการตัดชิ้นส่วนที่มีรูปทรงซับซ้อนและต้องการความแม่นยำสูง ท่ามกลางอุตสาหกรรมการผลิตทั่วโลกที่ยังคงพัฒนาอย่างต่อเนื่องไปสู่การผลิตแบบความแม่นยำสูง ผลิตจำนวนน้อย และปรับแต่งตามความต้องการ ความต้องการอุปกรณ์ต่างๆ เช่น "เครื่องตัดเลเซอร์ไฟเบอร์" "เครื่องตัดเลเซอร์ CO2" และ "เครื่องตัดเลเซอร์ Nd: YAG" จึงเพิ่มขึ้นอย่างมาก

สารบัญ

หลักการตัดด้วยเลเซอร์

การสร้างเลเซอร์และการส่งลำแสง

ประเภทแหล่งกำเนิดแสงเลเซอร์: แหล่งกำเนิดแสงที่ใช้กันทั่วไปสำหรับการตัดด้วยเลเซอร์ ได้แก่ เครื่องกำเนิดเลเซอร์ CO2 เครื่องกำเนิดเลเซอร์ไฟเบอร์ และเครื่องกำเนิดเลเซอร์โซลิด (เช่น Nd: YAG) ในจำนวนนี้ เครื่องตัดไฟเบอร์เลเซอร์ มีข้อได้เปรียบในด้านกำลังไฟฟ้าสูง คุณภาพลำแสงสูง และประสิทธิภาพการแปลงแสงไฟฟ้าสูง เครื่องตัดเลเซอร์ CO2 ยังคงครองตำแหน่งที่สำคัญในบางสาขาการตัดโลหะที่ไม่ใช่โลหะและโลหะแผ่นหนา เครื่องกำเนิดเลเซอร์ Nd: YAG เป็นที่นิยมมากกว่าในการตัดความแม่นยำและสถานการณ์การประมวลผลวัสดุพิเศษ

การส่งผ่านลำแสง: เลเซอร์ CO2 มักจะส่งผ่านไปยังหัวตัดผ่านระบบรีเฟลกเตอร์ ในขณะที่เลเซอร์ไฟเบอร์จะส่งผ่านเส้นใยแก้วนำแสง ซึ่งมีการสูญเสียการส่งผ่านต่ำ โครงสร้างกะทัดรัด และบำรุงรักษาง่าย หลังจากลำแสงผ่านเลนส์โฟกัส จะเกิดจุดเล็กๆ ขึ้นที่จุดโฟกัส ซึ่งมีความหนาแน่นของพลังงานสูงมาก เมื่อลำแสงทำปฏิกิริยากับพื้นผิวของวัสดุ จะถูกทำให้ร้อนและหลอมละลายหรือระเหยอย่างรวดเร็ว

การโฟกัสและการควบคุมพลังงาน: ขนาดของเส้นผ่านศูนย์กลางจุดโฟกัส ตำแหน่งโฟกัส (โฟกัสบวก โฟกัสลบ ใต้เลนส์ ฯลฯ) และระยะห่างระหว่างหัวตัดกับชิ้นงาน ส่งผลต่อคุณภาพการตัด สมัยใหม่ เครื่องตัดเลเซอร์ โดยทั่วไปจะมีการติดตั้งฟังก์ชันการติดตามอัตโนมัติหรือการโฟกัสอัตโนมัติเพื่อปรับปรุงเอฟเฟกต์ “การตัดด้วยเลเซอร์อย่างแม่นยำ” และ “ประสิทธิภาพในการตัดด้วยเลเซอร์”

การโต้ตอบวัสดุและกระบวนการตัด

การให้ความร้อนแก่วัสดุและการหลอมละลาย/การระเหย: เมื่อลำแสงเลเซอร์ถูกฉายลงบนพื้นผิวของวัสดุ พลังงานโฟตอนจะถูกดูดซับโดยวัสดุและเปลี่ยนเป็นพลังงานความร้อน ทำให้วัสดุร้อนขึ้นอย่างรวดเร็วจนถึงจุดหลอมเหลวหรือแม้กระทั่งอุณหภูมิการระเหยในบริเวณโฟกัส สำหรับโลหะ หากใช้ก๊าซที่สนับสนุนการเผาไหม้ (เช่น ออกซิเจน) พลังงานที่ปล่อยออกมาจากปฏิกิริยาออกซิเดชันสามารถนำไปใช้เร่งการตัดได้ สำหรับเหล็กกล้าไร้สนิมหรือโลหะผสมอะลูมิเนียม มักใช้ก๊าซเฉื่อย (เช่น ไนโตรเจน) เพื่อป้องกันการเกิดออกซิเดชันที่จะส่งผลกระทบต่อคุณภาพของคมตัด

ฟังก์ชันแก๊สเสริม: ออกซิเจนสามารถเพิ่มความเร็วในการตัดได้ แต่อาจทำให้เกิดการออกซิเดชันของรอยตัด ซึ่งเหมาะสำหรับเหล็กกล้าคาร์บอน ฯลฯ ไนโตรเจนหรืออาร์กอนเหมาะสำหรับการตัดสแตนเลสคุณภาพสูง และทำให้ได้ขอบที่เรียบเนียนขึ้นโดยไม่เกิดสีน้ำตาลจากปฏิกิริยาออกซิเดชัน การตัดด้วยลมช่วยมีต้นทุนต่ำ แต่อาจมีข้อจำกัดในบางโอกาสที่ต้องการความแม่นยำ การเลือกแก๊สชนิดต่างๆ จำเป็นต้องได้รับการปรับให้เหมาะสมควบคู่ไปกับข้อกำหนดด้าน "การตัดโลหะด้วยเลเซอร์" ความหนาของแผ่น และ "คุณภาพขอบ"

ความเร็วในการตัดและความสมดุลของคุณภาพ: ความเร็วในการตัดที่เร็วเกินไปอาจส่งผลให้การตัดรอยต่อหรือขอบที่ตัดไม่สมบูรณ์ ส่วนความเร็วที่ช้าเกินไปอาจทำให้เกิดบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) มากเกินไป เกิดเสี้ยน หรือเกิดการไหม้เกรียม จำเป็นต้องกำหนดแผนการตัดที่ดีที่สุดโดยอาศัยการทดลองหรือคลังพารามิเตอร์ต่างๆ เช่น "ประเภทและความหนาของวัสดุ" "กำลังเลเซอร์" "ตำแหน่งโฟกัส" และ "ก๊าซเสริม" เพื่อให้ได้สมดุลระหว่าง "การตัดด้วยเลเซอร์อย่างแม่นยำ" และ "การตัดด้วยเลเซอร์อย่างมีประสิทธิภาพ"

ประเภทการตัดด้วยเลเซอร์

เทคโนโลยีการตัดด้วยเลเซอร์สามประเภทต่อไปนี้ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต โดยแต่ละประเภทมีข้อดีและสถานการณ์การใช้งานที่แตกต่างกัน บทความนี้จะวิเคราะห์หลักการและคุณลักษณะของเทคโนโลยีเหล่านี้อย่างละเอียด พร้อมสรุปเปรียบเทียบในตอนท้าย

การตัดด้วยเลเซอร์ CO2

เครื่องกำเนิดเลเซอร์ CO2 ใช้ก๊าซคาร์บอนไดออกไซด์เป็นตัวกลางเลเซอร์ ปล่อยแสงอินฟราเรดที่มีความยาวคลื่นประมาณ 10.6 µm และตัดหรือแกะสลักวัสดุหลังจากการโฟกัส

หลักการและคุณลักษณะ

- หลักการ: ลำแสงเลเซอร์จะทำหน้าที่บนพื้นผิวของวัสดุเพื่อให้ความร้อนและละลาย และใช้ก๊าซเสริม (เช่น ออกซิเจน) เพื่อเป่าตะกรันออกไปเพื่อทำการตัดให้เสร็จสมบูรณ์

- การดูดซับโลหะต่ำ: เนื่องจากความยาวคลื่นยาว ประสิทธิภาพการดูดซับโลหะที่ความยาวคลื่นนี้จึงต่ำกว่าเลเซอร์ไฟเบอร์

- ดีต่อวัสดุที่ไม่ใช่โลหะ: ดีเยี่ยมในการตัดวัสดุที่ไม่ใช่โลหะ เช่น ไม้, อะครีลิค, หนัง, ผ้า, พลาสติกฯลฯ

- เหมาะสำหรับแผ่นโลหะหนา: เครื่องกำเนิดเลเซอร์ CO2 กำลังสูง (2-4 กิโลวัตต์ขึ้นไป) สามารถตัดแผ่นโลหะที่มีความหนาหลายสิบมิลลิเมตรได้อย่างมีประสิทธิภาพ

- ผลการตัด: รอยตัดแคบ โซนที่ได้รับผลกระทบจากความร้อนเล็ก และประสิทธิภาพการตัดสูง

- ข้อเสีย: ประสิทธิภาพการแปลงโฟโตอิเล็กทริกต่ำ (ประมาณ 10-15%), การใช้พลังงานสูง, การบำรุงรักษาที่ซับซ้อน (เลนส์ออปติก, ระบบระบายความร้อนด้วยน้ำ ฯลฯ), ต้นทุนอุปกรณ์และต้นทุนการดำเนินการค่อนข้างสูง

ตัดไฟเบอร์เลเซอร์

การตัดด้วยเลเซอร์ไฟเบอร์ใช้ใยแก้วนำแสงที่เจือธาตุหายากเป็นตัวกลางในการขยายสัญญาณ เลเซอร์จะถูกนำทางด้วยใยแก้วนำแสงและโฟกัสอย่างมีประสิทธิภาพบนพื้นผิวของชิ้นงานเพื่อการตัด

หลักการและคุณลักษณะ

- ความยาวคลื่นสั้นและการดูดซับสูง: โลหะสามารถดูดซับความยาวคลื่นประมาณ 1.06µm ได้อย่างมีประสิทธิภาพ และประสิทธิภาพการแปลงไฟฟ้าออปติกสูงถึง 30-50%

- ความเร็วในการตัดที่รวดเร็ว: การตัดแผ่นโลหะขนาดกลางและบางเร็วกว่าเครื่องกำเนิดเลเซอร์ CO2 ที่มีกำลังเท่ากัน 2-5 เท่า

- การบำรุงรักษาง่าย: โครงสร้างไฟเบอร์ทั้งหมด ไม่จำเป็นต้องปรับเลนส์ที่ซับซ้อน อายุการใช้งานยาวนานและใช้งานได้เสถียร

- ความแม่นยำและคุณภาพ: คุณภาพลำแสงที่ยอดเยี่ยม ช่องแคบ ผลกระทบจากความร้อนน้อยที่สุด เหมาะสำหรับการประมวลผลที่มีความแม่นยำสูง

- การประยุกต์ใช้กว้าง: ใช้กันทั่วไปใน สแตนเลส, เหล็กกล้าคาร์บอน, แผ่นสังกะสี, อลูมิเนียมและโลหะประเภทอื่นๆ ได้กลายเป็นเทคโนโลยีหลักในตลาดการแปรรูปโลหะ

Nd: การตัดด้วยเลเซอร์ YAG (เลเซอร์โซลิดสเตต)

เครื่องกำเนิดเลเซอร์ Nd: YAG (อิตเทรียมอะลูมิเนียมการ์เน็ต) เป็นเครื่องกำเนิดเลเซอร์โซลิดสเตตทั่วไป ซึ่งทำงานที่ความยาวคลื่น 1.06µm และสามารถสร้างเอาต์พุตแบบต่อเนื่องหรือแบบพัลส์ได้

หลักการและคุณลักษณะ

- ความสามารถในการตัดแบบพัลส์: เหมาะสำหรับการตัดที่แม่นยำของรูขนาดเล็ก การประมวลผลรายละเอียด และวัสดุที่มีการสะท้อนแสงสูง (เช่น ทองแดง เงิน เป็นต้น)

- พลังงานเอาต์พุตต่ำ: เมื่อเปรียบเทียบกับเลเซอร์ไฟเบอร์แล้ว เลเซอร์ไฟเบอร์จะมีพลังงานต่ำกว่าและเหมาะสำหรับแผ่นบางหรือการใช้งานการประมวลผลระดับไมโคร

- ความเก่งกาจ: Nd: YAG สามารถใช้กับการตัด เชื่อม ทำเครื่องหมาย ฯลฯ โดยมีความยืดหยุ่นในการใช้งานสูง

- การบำรุงรักษาที่ซับซ้อน: การใช้ไฟแฟลชหรือการสูบไดโอด ความต้องการในการบำรุงรักษาจะสูงกว่าเลเซอร์ไฟเบอร์

- สถานการณ์การใช้งาน: ส่วนใหญ่ใช้ในการผลิตที่มีความแม่นยำ อวกาศ อุปกรณ์ทางการแพทย์ อุตสาหกรรมพิเศษ และสภาพแวดล้อมการประมวลผลภาคสนามหรือในสถานที่

วิธีการตัดด้วยเลเซอร์ทั้งสามแบบมีลักษณะเฉพาะของตนเอง: การตัดด้วยเลเซอร์ CO2 มุ่งเน้นไปที่อโลหะผ่านความยาวคลื่น 10.6 ไมโครเมตร มีต้นทุนปานกลางและการตัดที่ราบรื่น แต่มีประสิทธิภาพและประสิทธิภาพการใช้พลังงานค่อนข้างต่ำ การตัดด้วยเลเซอร์ไฟเบอร์ใช้แถบความถี่ 1.06 ไมโครเมตร ซึ่งมีอัตราการดูดซับสูงและประสิทธิภาพการแปลงแสงไฟฟ้าสูง (ประมาณ 30-50%) มีข้อดีคือรวดเร็ว แม่นยำสูง และบำรุงรักษาน้อย เหมาะอย่างยิ่งสำหรับการประมวลผลแผ่นโลหะขนาดกลางและบางแบบเป็นกลุ่ม และปัจจุบันเป็นกระแสหลักในตลาด การตัดด้วยเลเซอร์ Nd: YAG ส่วนใหญ่ให้พัลส์ 1.06 ไมโครเมตร เหมาะสำหรับวัสดุที่มีการสะท้อนแสงสูง (เช่น ทองแดงและเงิน) รวมถึงรูขนาดเล็กและการประมวลผลขนาดเล็กที่มีความแม่นยำ แต่กำลังไฟฟ้าต่ำ ซับซ้อน และความเร็วต่ำ โดยทั่วไป หากต้องการการประมวลผลอโลหะ สามารถเลือก CO2 ได้ หากต้องการตัดโลหะที่มีประสิทธิภาพและความแม่นยำสูง เลเซอร์ไฟเบอร์เป็นตัวเลือกที่เหมาะสมที่สุด และสำหรับความต้องการการประมวลผลระดับไมโครของวัสดุที่มีการสะท้อนแสงสูง สามารถใช้ Nd: YAG ได้

ปัจจัยที่มีผลต่อผลการตัดด้วยเลเซอร์

ในการใช้งานจริงของการตัดด้วยเลเซอร์ อุปกรณ์ที่ทันสมัยเพียงอย่างเดียวไม่สามารถรับประกันคุณภาพการตัดได้ มีหลายปัจจัยที่ส่งผลต่อผลลัพธ์สุดท้าย ได้แก่ ประเภทและความหนาของวัสดุ ประเภทและกำลังของเลเซอร์ ความเร็วในการตัดและการควบคุมคุณภาพ การเลือกก๊าซเสริม และอื่นๆ ปัจจัยแต่ละอย่างมีความสัมพันธ์กับพารามิเตอร์อื่นๆ ดังนั้นจึงจำเป็นต้องมีการปรับปรุงประสิทธิภาพอย่างครอบคลุมเพื่อให้บรรลุเป้าหมายของช่องแคบ พื้นที่ได้รับผลกระทบจากความร้อนขนาดเล็ก ขอบเรียบ และการตัดที่มีประสิทธิภาพ

ประเภทและความหนาของวัสดุ

- วัสดุโลหะ: เหล็กกล้าคาร์บอน สแตนเลส โลหะผสมอลูมิเนียม แผ่นสังกะสี ทองแดง โลหะผสมไททาเนียม ฯลฯ แต่ละชนิดมีอัตราการดูดซับและคุณสมบัติการนำความร้อนที่แตกต่างกันสำหรับความยาวคลื่นเลเซอร์ และจำเป็นต้องปรับกำลังและความเร็ว

- วัสดุที่ไม่ใช่โลหะ เช่น อะคริลิก พลาสติกอะคริลิก ไม้ ผ้า ฯลฯ ส่วนใหญ่จะถูกตัดด้วยเลเซอร์ CO2 แต่ต้องระวังการเผาวัสดุและควันที่เป็นอันตราย

- ความหนาของวัสดุ: แผ่นบาง (<6 มม.) สามารถใช้กับเครื่องเลเซอร์ไฟเบอร์พลังงานต่ำที่มีช่องแคบและความเร็วสูง แผ่นขนาดกลางและหนา (6-20 มม.) สามารถเลือกเลเซอร์ไฟเบอร์หรือ CO2 พลังงานปานกลางและสูงได้ แผ่นหนาพิเศษ (>20 มม.) มักต้องใช้เลเซอร์พลังงานสูงหรือกระบวนการผสมผสาน

ชนิดและกำลังของเลเซอร์

- การเลือกกำลังไฟ: โดยปกติแล้ว ให้เลือกกำลังไฟที่เหมาะสมตามความหนาและประเภทของวัสดุ เช่น 1 กิโลวัตต์ 2 กิโลวัตต์ 3 กิโลวัตต์ ขึ้นไป ยิ่งกำลังไฟสูงขึ้น ความหนาในการตัดสูงสุดก็จะมากขึ้น แต่ต้นทุนและการใช้พลังงานก็จะเพิ่มขึ้นเช่นกัน

- ประเภทเลเซอร์: CO2, ไฟเบอร์ และ Nd: YAG ที่กล่าวมาข้างต้นมีรูปแบบการใช้งานที่แตกต่างกัน จำเป็นต้องเลือกโซลูชันที่คุ้มค่าที่สุดผ่านการเปรียบเทียบพารามิเตอร์และการวิเคราะห์ความต้องการของลูกค้า

ความเร็วตัดและคุณภาพ

- การปรับความเร็ว: จำเป็นต้องกำหนดความเร็วในการตัดที่เหมาะสมที่สุดผ่านการตัดทดลองหรือคลังพารามิเตอร์เชิงประจักษ์ ความเร็วในการตัดจะส่งผลต่อการตกแต่งการตัดและโซนที่ได้รับผลกระทบจากความร้อน

- คุณภาพของขอบ: ความเรียบของขอบ การลบมุม สีออกซิเดชัน เสี้ยน ฯลฯ ล้วนเกี่ยวข้องกับความเร็ว ตำแหน่งโฟกัส และการเลือกก๊าซเสริม

แก๊สเสริม

- ออกซิเจน: เพิ่มความเร็วในการตัด เหมาะสำหรับเหล็กกล้าคาร์บอน แต่ตะเข็บที่ตัดอาจถูกออกซิไดซ์ได้

- ไนโตรเจน/อาร์กอน: รับประกันขอบตัดคุณภาพสูง เหมาะสำหรับสแตนเลส โลหะผสมอลูมิเนียม ฯลฯ แต่มีต้นทุนค่อนข้างสูง

- อากาศ: สะดวกและประหยัด แต่ก็อาจส่งผลต่อเอฟเฟกต์การตัดเฉือนที่แม่นยำ

ปัจจัยหลักที่ส่งผลต่อประสิทธิภาพของการตัดด้วยเลเซอร์สามารถสรุปได้ดังนี้:

- ประเภทและความหนาของวัสดุเป็นตัวกำหนดอัตราการดูดซับ การนำความร้อน และพลังงานที่ต้องการโดยตรง โลหะจำเป็นต้องปรับพลังงานให้เหมาะสม วัสดุที่ไม่ใช่โลหะ เช่น อะคริลิก จะใช้เลเซอร์ CO2 ซึ่งจำเป็นต้องป้องกันปัญหาการไหม้และควัน

- จำเป็นต้องเลือกประเภทและกำลังของเลเซอร์ให้เหมาะสมกับความหนาและคุณสมบัติของวัสดุ (เช่น 1 กิโลวัตต์-3 กิโลวัตต์) ยิ่งกำลังสูง ความหนาของการตัดก็จะยิ่งมากขึ้น แต่ต้นทุนและการใช้พลังงานก็เพิ่มขึ้นตามไปด้วย

- ความเร็วในการตัดและการควบคุมคุณภาพต้องอาศัยการสนับสนุนจากไลบรารีพารามิเตอร์การทดสอบ ความเร็วที่เร็วเกินไปอาจทำให้การตัดไม่สมบูรณ์ ส่วนความเร็วที่ช้าเกินไปจะทำให้บริเวณที่ได้รับผลกระทบจากความร้อนขยายกว้างขึ้น เกิดเสี้ยนหรือออกซิเดชัน

- ชนิดและแรงดันของก๊าซเสริม (ออกซิเจน ไนโตรเจน อากาศ) จะกำหนดประสิทธิภาพการเป่าตะกรัน ระดับออกซิเดชันของการตัด และคุณภาพของขอบ การปรับก๊าซและแรงดันให้เหมาะสมสามารถให้ได้ทั้งความเร็วและคุณภาพ

ด้วยการปรับแต่งที่แม่นยำและการประสานงานที่เหมาะสมของปัจจัยต่างๆ ข้างต้น คุณสามารถปรับปรุงผลลัพธ์สุดท้ายของการตัดด้วยเลเซอร์ได้อย่างมีนัยสำคัญ และบรรลุเป้าหมายการประมวลผลด้านประสิทธิภาพสูง ความแม่นยำสูง และต้นทุนต่ำ

ข้อดีของการตัดด้วยเลเซอร์

เทคโนโลยีการตัดด้วยเลเซอร์กำลังเข้ามาแทนที่วิธีการตัดแบบดั้งเดิมอย่างรวดเร็ว เนื่องจากมีความแม่นยำสูง ประสิทธิภาพสูง และมีคุณสมบัติหลากหลาย และได้กลายเป็นหนึ่งในกระบวนการหลักในการผลิตสมัยใหม่ ตั้งแต่การตัดเฉือนระดับไมครอนไปจนถึงสายการประกอบอัตโนมัติที่ซับซ้อน การตัดด้วยเลเซอร์ไม่เพียงแต่ช่วยปรับปรุงคุณภาพการประมวลผลเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพการผลิตได้อย่างมาก เนื้อหาต่อไปนี้จะวิเคราะห์ข้อดีหลักๆ อย่างละเอียด เพื่อช่วยให้ผู้อ่านเข้าใจคุณค่าของการตัดด้วยเลเซอร์อย่างถ่องแท้

- ความแม่นยำและความถูกต้องสูง: การตัดด้วยเลเซอร์สามารถสร้างรอยแยกที่แคบมาก (ปกติ <0.2 มม.) และความแม่นยำในการวางตำแหน่งสูง (ระดับสูงสุด 0.01 มม.) ผ่านการโฟกัสลำแสงคุณภาพสูง ซึ่งเหมาะสำหรับการตัดชิ้นส่วนที่มีความแม่นยำและการประมวลผลรูปร่างที่ซับซ้อน

- ความเร็วและประสิทธิภาพ: เมื่อเทียบกับการตัดด้วยเครื่องจักรแบบดั้งเดิม การตัดด้วยเลเซอร์จะเร็วกว่า โดยเฉพาะอย่างยิ่งในการประมวลผลแผ่นบางและแผ่นกลาง ขณะเดียวกัน ยังสามารถใช้ร่วมกับอุปกรณ์อัตโนมัติเพื่อการประมวลผลแบบแบตช์และมีประสิทธิภาพ

- ความคล่องตัว: ใช้ได้กับวัสดุหลากหลายชนิด (โลหะและไม่ใช่โลหะ) และมีความหนาหลายระดับ สามารถดำเนินกระบวนการต่างๆ ได้โดยเพียงแค่เปลี่ยนประเภทแหล่งกำเนิดเลเซอร์หรือปรับพารามิเตอร์ ซึ่งมีความยืดหยุ่น

- ของเสียจากวัสดุเหลือใช้ให้น้อยที่สุด: การควบคุมเส้นทางเลเซอร์และความกว้างของช่องอย่างแม่นยำ สามารถลดวัสดุส่วนเกินและของเสียให้น้อยที่สุด ปรับปรุงการใช้ประโยชน์ของวัสดุ และลดต้นทุนได้

- ความสามารถในการทำซ้ำได้สูง: การตัดด้วยเลเซอร์ภายใต้การควบคุม CNC ช่วยให้มั่นใจได้ถึงความสม่ำเสมอของชิ้นส่วนที่ผลิตจำนวนมาก ลดข้อผิดพลาดด้วยมือ และปรับปรุงเสถียรภาพคุณภาพผลิตภัณฑ์

- ขอบเรียบและสะอาด: ภายใต้พารามิเตอร์ที่เหมาะสม รอยตัดไม่จำเป็นต้องลบคมซ้ำ ทำให้ไม่ต้องผ่านขั้นตอนการประมวลผลเพิ่มเติม เห็นได้ชัดเจนเป็นพิเศษในชิ้นงานที่ต้องการความเรียบเนียนสูง เช่น สเตนเลสสตีล

- กระบวนการแบบไม่สัมผัส: เลเซอร์ไม่สัมผัสชิ้นงานโดยตรง และไม่มีความผิดปกติทางกล ซึ่งเหมาะเป็นพิเศษสำหรับแผ่นบางและชิ้นส่วนความแม่นยำ ไม่จำเป็นต้องเปลี่ยนเครื่องมือ ช่วยลดต้นทุนการบำรุงรักษา

- ระบบอัตโนมัติและความยืดหยุ่น: สามารถเชื่อมต่อกับระบบการโหลดและขนถ่ายอัตโนมัติและซอฟต์แวร์ CAD/CAM ได้อย่างราบรื่นเพื่อให้บรรลุการผลิตอัจฉริยะ สามารถปรับให้เข้ากับความต้องการการปรับแต่งของปริมาณการผลิตจำนวนเล็กน้อยและความหลากหลายได้

ข้อดีของการตัดด้วยเลเซอร์สามารถสรุปได้ดังนี้ ประการแรก ความแม่นยำและความแม่นยำสูงทำให้สามารถตัดเฉือนได้เล็กกว่า 0.2 มม. และความแม่นยำในการกำหนดตำแหน่งเพียง 0.01 มม. ซึ่งรับประกันการประมวลผลรูปทรงที่ซับซ้อน ประการที่สอง ความเร็วในการประมวลผลที่รวดเร็ว โดยเฉพาะอย่างยิ่งในด้านแผ่นโลหะขนาดกลางและบาง ช่วยให้สามารถผลิตแบบแบทช์ได้อย่างมีประสิทธิภาพด้วยระบบอัตโนมัติ นอกจากนี้ การตัดด้วยเลเซอร์ยังเหมาะสำหรับวัสดุและความหนาที่หลากหลาย และสามารถตัดชิ้นงานได้อย่างยืดหยุ่นโดยไม่ต้องเปลี่ยนอุปกรณ์บ่อยครั้ง การสูญเสียวัสดุน้อยลง เทคโนโลยีการตัดแบบแคบช่วยให้ใช้วัสดุได้มาก ความสามารถในการทำซ้ำสูงช่วยให้มั่นใจได้ว่าชิ้นงานแบทช์จะมีขนาดสม่ำเสมอ การตัดขอบเรียบช่วยลดหรือขจัดขั้นตอนการประมวลผลรอง กระบวนการแบบไร้สัมผัสช่วยหลีกเลี่ยงความเค้นเชิงกลและการสึกหรอของเครื่องมือ ขณะเดียวกันก็ใช้งานร่วมกับ CAD/CAM และระบบโหลดและขนถ่ายอัตโนมัติได้ง่าย อีกทั้งยังมีคุณสมบัติอัตโนมัติและความยืดหยุ่นสูง โดยรวมแล้ว การตัดด้วยเลเซอร์มีข้อได้เปรียบที่ชัดเจนในหลายมิติ เช่น ความแม่นยำ ประสิทธิภาพ ต้นทุน และระบบอัตโนมัติ และเป็นตัวเลือกที่เหมาะสำหรับการผลิตทางอุตสาหกรรมสมัยใหม่

ข้อเสียของการตัดด้วยเลเซอร์

แม้ว่าการตัดด้วยเลเซอร์จะมีข้อได้เปรียบที่สำคัญ แต่ก็ต้องเผชิญกับความท้าทายหลายประการในการใช้งานจริง ปัจจัยสำคัญที่ต้องพิจารณาอย่างถี่ถ้วน ได้แก่ อุปกรณ์เริ่มต้นและต้นทุนการดำเนินงานที่เกิดจากอุปกรณ์กำลังสูง การสะท้อนแสงที่สูงหรือความยากในการตัดวัสดุบางชนิด (เช่น ทองแดงและอะลูมิเนียม) โซนที่ได้รับผลกระทบจากความร้อน (HAZ) ระหว่างการตัด ซึ่งอาจส่งผลต่อคุณสมบัติของวัสดุ การใช้พลังงานสูง และข้อกำหนดในการบำรุงรักษาแหล่งกำเนิดแสง เส้นทางแสง และระบบเสริม ล้วนเป็นปัจจัยสำคัญที่ต้องได้รับการประเมินอย่างละเอียดในการวางแผนโครงการและการเลือกอุปกรณ์

- ต้นทุนเริ่มต้นสูง: การลงทุนในอุปกรณ์ตัดเลเซอร์ (โดยเฉพาะเครื่องตัดเลเซอร์ไฟเบอร์กำลังสูงและสายการผลิตอัตโนมัติ) ค่อนข้างสูง แต่ในระยะยาว การปรับปรุงประสิทธิภาพและคุณภาพสามารถลดต้นทุนได้

- ข้อจำกัดของวัสดุ: การตัดวัสดุที่สะท้อนแสงสูงบางชนิด (เช่น ทองแดงและอลูมิเนียม) หรือวัสดุที่มีความหนาเป็นพิเศษต้องใช้กระบวนการพิเศษหรือพลังงานที่สูงกว่า ในขณะที่การตัดวัสดุติดไฟที่ไม่ใช่โลหะต้องใช้มาตรการด้านความปลอดภัยจากอัคคีภัย

- โซนที่ได้รับผลกระทบจากความร้อน (HAZ): แม้ว่าโซนที่ได้รับผลกระทบจากความร้อนของการตัดด้วยเลเซอร์จะมีขนาดเล็กกว่าการตัดแบบดั้งเดิม แต่ในสถานการณ์ที่มีความแม่นยำสูงหรือประสิทธิภาพสูงบางสถานการณ์ ควรยังคงใส่ใจกับการเปลี่ยนแปลงในการจัดระเบียบวัสดุหรือการเสียรูปที่เกิดจากผลของความร้อน

- การใช้พลังงาน: เครื่องตัดเลเซอร์กำลังสูงมีการใช้พลังงานสูงและต้องมีความสามารถในการทำความเย็นและการจ่ายพลังงานที่เพียงพอ จึงจำเป็นต้องประเมินต้นทุนการดำเนินงาน

- ข้อกำหนดในการบำรุงรักษา: แหล่งเลเซอร์ ระบบเส้นทางแสง หัวตัด ระบบระบายอากาศและระบายความร้อน ฯลฯ ต้องมีการบำรุงรักษาเป็นประจำ โดยเฉพาะอย่างยิ่งเส้นใยแก้วนำแสงและส่วนประกอบออปติกในเครื่องกำเนิดเลเซอร์ไฟเบอร์จะต้องป้องกันฝุ่นและป้องกันการรั่วไหล

แม้ว่าการตัดด้วยเลเซอร์จะให้ประสิทธิภาพที่ดีในแง่ของความแม่นยำและประสิทธิภาพ แต่ผู้ใช้จำเป็นต้องใส่ใจกับข้อจำกัดสำคัญต่อไปนี้ก่อนการลงทุน: ประการแรก การลงทุนในอุปกรณ์นั้นสูงและต้นทุนการบำรุงรักษาสูง ซึ่งสร้างแรงกดดันทางเศรษฐกิจให้กับวิสาหกิจขนาดกลางและขนาดย่อม ประการที่สอง วัสดุที่มีการสะท้อนแสงสูงหรือหนาเป็นพิเศษบางชนิดต้องใช้กระบวนการพิเศษและพลังงานที่สูงกว่า และอาจยังคงเผชิญกับความยากลำบากในการตัด ประการที่สาม แม้ว่าโซนที่ได้รับผลกระทบจากความร้อนของการตัดด้วยเลเซอร์จะมีขนาดค่อนข้างเล็ก แต่ในสถานการณ์ที่มีความต้องการคุณสมบัติของวัสดุที่สูงมาก (เช่น ความแข็งและความเหนียว) ก็ยังควรให้ความสนใจเป็นพิเศษกับการควบคุม HAZ นอกจากนี้ การใช้พลังงานสูงอย่างต่อเนื่องทำให้เกิดต้นทุนการดำเนินงานและความต้องการการระบายความร้อนที่สูง และสุดท้าย ยังขึ้นอยู่กับการจัดการการบำรุงรักษาเป็นอย่างมาก: แหล่งเลเซอร์ ระบบออปติก ระบบระบายความร้อนและการระบายอากาศ ฯลฯ ทั้งหมดต้องได้รับการบำรุงรักษาและการสอบเทียบเป็นประจำเพื่อให้มั่นใจถึงคุณภาพการตัดและอายุการใช้งานของอุปกรณ์

โดยรวมแล้ว ในการใช้ประโยชน์จากข้อดีของการตัดด้วยเลเซอร์อย่างเต็มที่ สิ่งสำคัญอยู่ที่การจัดการกระบวนการทั้งหมด ตั้งแต่การเลือกอุปกรณ์ การจับคู่วัสดุ การปรับพารามิเตอร์ให้เหมาะสม ไปจนถึงการจัดตั้งระบบการบำรุงรักษา เพื่อให้ได้สมดุลที่ดีที่สุดระหว่างต้นทุนและผลลัพธ์

การประยุกต์ใช้งานการตัดด้วยเลเซอร์

เทคโนโลยีการตัดด้วยเลเซอร์มีบทบาทสำคัญในหลายอุตสาหกรรม ด้วยความแม่นยำในการประมวลผลที่สูงมาก ความยืดหยุ่นในการปรับวัสดุให้เข้ากับการใช้งาน และคุณสมบัติการทำงานอัตโนมัติขั้นสูง ยกตัวอย่างเช่น ในอุตสาหกรรมการผลิตยานยนต์ การตัดด้วยเลเซอร์ถูกนำมาใช้สำหรับการตัดชิ้นส่วนความแม่นยำจำนวนมาก เช่น แผงหน้าปัด ชิ้นส่วนตัวถัง ระบบไอเสีย ฯลฯ ซึ่งช่วยให้ผู้ผลิตสามารถผลิตโครงสร้างที่ซับซ้อนได้อย่างมีประสิทธิภาพ ในอุตสาหกรรมการบินและอวกาศ การตัดด้วยเลเซอร์ได้กลายเป็นวิธีการตัดวัสดุน้ำหนักเบาที่เชื่อถือได้ เช่น โลหะผสมไทเทเนียมและโลหะผสมอลูมิเนียม ซึ่งเหมาะอย่างยิ่งสำหรับความต้องการชิ้นส่วนน้ำหนักเบาและการควบคุมความคลาดเคลื่อนสูง และในอุตสาหกรรมอิเล็กทรอนิกส์ การตัดด้วยเลเซอร์สามารถประมวลผลแผงวงจร ฮีตซิงก์ และขั้วต่อขนาดเล็กได้อย่างแม่นยำในระดับมิลลิเมตรหรือแม้แต่ระดับไมครอน ซึ่งเป็นส่วนสำคัญอย่างยิ่งในการผลิตแผงวงจรพิมพ์ (PCB) และการเตรียมสารกึ่งตัวนำ

ด้วยความต้องการอุปกรณ์ทางการแพทย์และเครื่องมือผ่าตัดที่เพิ่มสูงขึ้น การตัดด้วยเลเซอร์จึงมักถูกนำมาใช้ในการผลิตชิ้นส่วนที่มีความแม่นยำ เช่น มีดผ่าตัด สเตนต์ และชิ้นส่วนปลูกถ่าย ด้วยวิธีการประมวลผลแบบไร้สัมผัสและปราศจากเสี้ยน ในด้านป้ายและงานแสดงโฆษณา โดยเฉพาะอย่างยิ่งการผลิตป้ายอะคริลิกและป้ายโลหะ การตัดด้วยเลเซอร์สามารถแสดงขอบคมและลวดลายที่ซับซ้อนเพื่อตอบสนองความต้องการด้านภาพเฉพาะทาง ในการผลิตเครื่องประดับ การตัดโลหะมีค่าที่มีความแม่นยำสูงช่วยรับประกันคุณภาพของเครื่องประดับสำเร็จรูปที่มีลวดลายซับซ้อนและขอบเรียบ

นอกจากนี้ อุตสาหกรรมสิ่งทอและเสื้อผ้ายังใช้เลเซอร์อย่างแพร่หลายในการตัดผ้า หนัง และสิ่งทอ โดยเฉพาะอย่างยิ่งลูกไม้ เข็มขัด และลวดลายตามสั่ง ในการผลิตเฟอร์นิเจอร์และการออกแบบตกแต่งภายใน เทคโนโลยีการตัดด้วยเลเซอร์ถูกนำมาใช้ในการแปรรูปไม้ แผ่นคอมโพสิต และแผงตกแต่งอย่างละเอียด เพื่อช่วยสร้างสรรค์เฟอร์นิเจอร์และชิ้นงานตกแต่งที่มีโครงสร้างซับซ้อนหรือมีสไตล์เฉพาะตัว นอกจากนี้ การตัดด้วยเลเซอร์ยังแสดงให้เห็นถึงข้อได้เปรียบด้านการใช้งานที่หลากหลายในแบบจำลองสถาปัตยกรรม การสร้างต้นแบบทางการศึกษา การผลิตแม่พิมพ์ งานหัตถกรรมโฆษณา และสาขาอื่นๆ

โดยรวมแล้ว การตัดด้วยเลเซอร์ได้กลายเป็นเครื่องมือสำคัญในด้านการผลิตสมัยใหม่และการออกแบบสร้างสรรค์ ด้วยความเร็วสูง ความแม่นยำสูง ไม่ต้องสัมผัส และเข้ากันได้กับวัสดุ และยังส่งเสริมอุตสาหกรรมต่างๆ ไปสู่ระดับใหม่ในด้านการปรับปรุงประสิทธิภาพและการควบคุมคุณภาพอย่างต่อเนื่อง

สรุป

เทคโนโลยีการตัดด้วยเลเซอร์มีบทบาทสำคัญในทุกสาขาอาชีพ ด้วยความแม่นยำสูง ประสิทธิภาพสูง ฟังก์ชันการทำงานที่หลากหลาย และคุณลักษณะการทำงานอัตโนมัติ ตั้งแต่เครื่องตัดเลเซอร์ CO2 ไปจนถึงเครื่องตัดเลเซอร์ไฟเบอร์ ไปจนถึงการใช้งานเฉพาะทาง เช่น Nd: YAG แหล่งกำเนิดแสงเลเซอร์และกระบวนการตัดที่หลากหลายจำเป็นต้องได้รับการเลือกอย่างยืดหยุ่นตามประเภทวัสดุ ความหนา คุณภาพที่ต้องการ และงบประมาณ ปัจจัยสำคัญที่มีผลต่อประสิทธิภาพการตัด ได้แก่ คุณสมบัติของวัสดุ ประเภทและกำลังของเลเซอร์ ความเร็วในการตัด ก๊าซเสริม และการควบคุมเส้นทางแสง

รับโซลูชั่นเลเซอร์

ในฐานะบริษัทที่มีประสบการณ์ยาวนานหลายปีในการวิจัยและพัฒนาและการผลิตอุปกรณ์เลเซอร์ แอ็คเทค เลเซอร์ เรามีเทคโนโลยีที่ทันสมัยและประสบการณ์อันยาวนานในด้านเครื่องตัดเลเซอร์ไฟเบอร์ เครื่องตัดเลเซอร์ CO2 และอื่นๆ อุปกรณ์ของเรามีประสิทธิภาพดีเยี่ยมในการตัดด้วยเลเซอร์ความแม่นยำสูง การตัดแผ่นหนาด้วยเลเซอร์ไฟเบอร์กำลังสูง การตัดสแตนเลสที่มีความแม่นยำ สายการผลิตด้วยเลเซอร์อัตโนมัติ และอื่นๆ และสามารถนำเสนอโซลูชันที่ปรับแต่งตามความต้องการของลูกค้า ไม่ว่าคุณจะกังวลเกี่ยวกับประสิทธิภาพการตัดด้วยเลเซอร์หรือความเรียบเนียนที่เหนือชั้น เรามีบริการสนับสนุนพารามิเตอร์ที่เหมาะสมที่สุดและบริการทางเทคนิค

ยินดีต้อนรับเข้าสู่เว็บไซต์ของเราหรือ ติดต่อ ทีมงาน AccTek Laser พร้อมให้บริการโดยตรงเพื่อขอคำแนะนำในการเลือกสรรอย่างมืออาชีพ ใบเสนอราคาอุปกรณ์ และการรับประกันหลังการขาย ให้เราทำงานร่วมกันเพื่อพัฒนาคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตของคุณด้วยเทคโนโลยีการตัดด้วยเลเซอร์ชั้นนำ และร่วมกันสร้างประสิทธิภาพที่โดดเด่น

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์