การเชื่อมด้วยเลเซอร์มีข้อควรพิจารณาอะไรบ้างในแง่ของการเจาะรอยเชื่อมและอัตราส่วนความลึกต่อความกว้าง?

เครื่องเชื่อมเลเซอร์ที่มีความแม่นยำสูง ประสิทธิภาพสูง และบริเวณที่ได้รับผลกระทบจากความร้อนน้อยที่สุด กำลังกลายเป็นเครื่องมือที่ขาดไม่ได้ในการผลิตสมัยใหม่ เมื่อเทียบกับวิธีการเชื่อมแบบดั้งเดิม การเชื่อมด้วยเลเซอร์จะโฟกัสลำแสงที่มีความหนาแน่นพลังงานสูงลงบนพื้นผิววัสดุได้อย่างแม่นยำ ให้ความร้อนและหลอมละลายวัสดุเฉพาะจุดได้ทันที ส่งผลให้รอยเชื่อมมีความเสถียร แข็งแรง และสวยงาม กระบวนการนี้ไม่เพียงแต่ช่วยเพิ่มความเร็วและผลผลิตในการเชื่อมได้อย่างมาก แต่ยังช่วยลดการเสียรูปของวัสดุและลดความจำเป็นในการประมวลผลเพิ่มเติมอีกด้วย

ในกระบวนการเชื่อมทั้งหมด มีปัจจัยสำคัญสองประการที่กำหนดคุณภาพและประสิทธิภาพของการเชื่อม ได้แก่ ความลึกในการเชื่อม (ความลึกที่วัสดุฐานหลอมละลายและหลอมรวมอย่างสมบูรณ์) และอัตราส่วนภาพ (อัตราส่วนระหว่างความลึกและความกว้างของรอยเชื่อม) ปัจจัยเหล่านี้ส่งผลโดยตรงต่อความแข็งแรงของรอยเชื่อม ความสม่ำเสมอของรอยเชื่อม และความน่าเชื่อถือในระยะยาวของผลิตภัณฑ์ กล่าวอีกนัยหนึ่ง ความลึกในการเชื่อมที่ไม่เพียงพออาจทำให้รอยเชื่อมไม่สามารถรับแรงได้ ในขณะที่อัตราส่วนภาพที่ควบคุมไม่ถูกต้องอาจทำให้เกิดรอยแตกหรือข้อบกพร่องบนพื้นผิวได้ง่าย

ดังนั้น ในการวิเคราะห์และเพิ่มประสิทธิภาพกระบวนการเชื่อมเลเซอร์ การเจาะทะลุและอัตราส่วนภาพจึงไม่เพียงแต่เป็นตัวบ่งชี้คุณภาพการเชื่อมที่สำคัญเท่านั้น แต่ยังเป็นพื้นฐานสำคัญที่ทำให้มั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายจะมีความแข็งแรง เสถียรภาพ และความสวยงามตามที่ต้องการ บทความนี้จะสำรวจปัจจัยหลักที่ส่งผลต่อพารามิเตอร์ทั้งสองนี้อย่างเป็นระบบ และวิเคราะห์อย่างลึกซึ้งถึงวิธีการบรรลุผลลัพธ์การเชื่อมที่สมบูรณ์แบบผ่านการควบคุมทางวิทยาศาสตร์

สารบัญ

ทำความเข้าใจการเจาะทะลุและอัตราส่วนด้านของรอยเชื่อม

ในการเชื่อมด้วยเลเซอร์ อัตราส่วนความลึกต่อความกว้างและความลึกของรอยเชื่อมเป็นตัวบ่งชี้ทางเทคนิคที่สำคัญสำหรับการวัดคุณภาพและความเสถียรของรอยเชื่อม ไม่เพียงแต่กำหนดว่ารอยเชื่อมมีความลึกและยึดติดแน่นเพียงพอหรือไม่เท่านั้น แต่ยังส่งผลโดยตรงต่อคุณสมบัติเชิงกลและอายุการใช้งานของรอยเชื่อมอีกด้วย การทำความเข้าใจความหมายและความสำคัญของพารามิเตอร์ทั้งสองนี้เป็นพื้นฐานสำคัญในการทำความเข้าใจกระบวนการเชื่อมด้วยเลเซอร์

นิยามของการเจาะทะลุของรอยเชื่อม

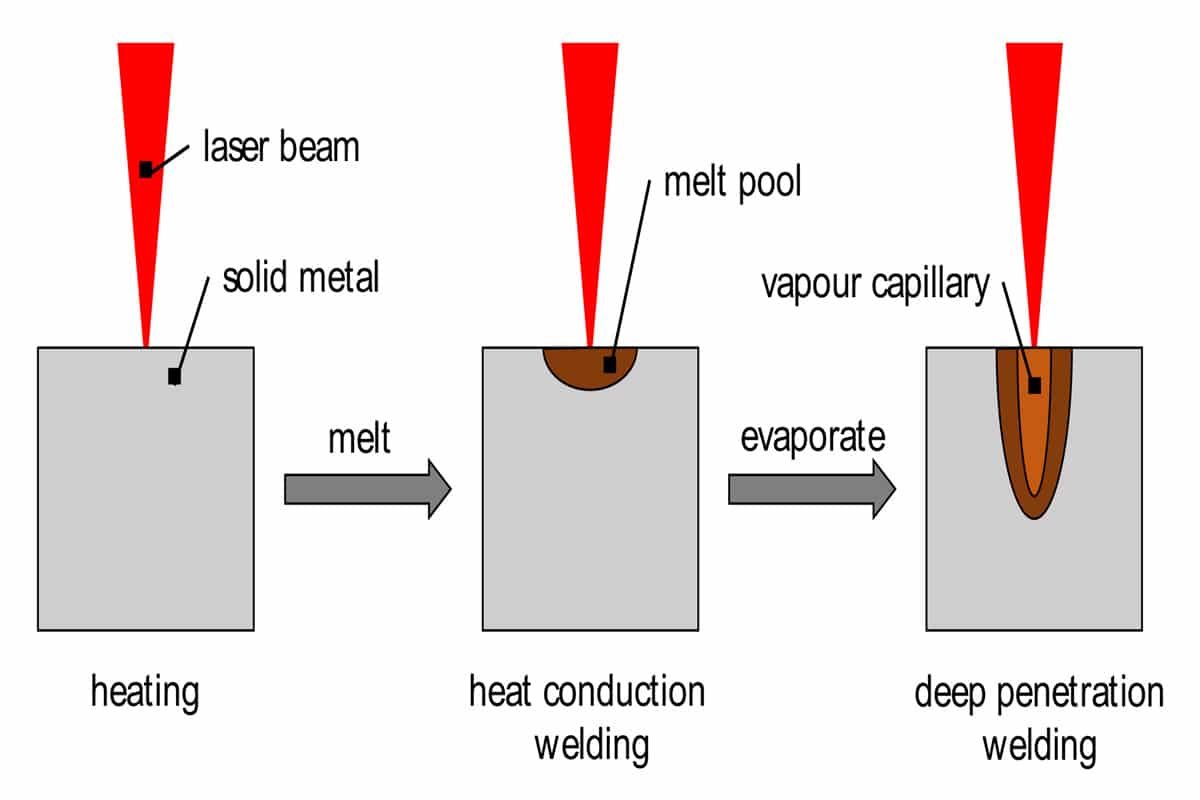

การเจาะทะลุของรอยเชื่อม หมายถึงความลึกของโลหะหลอมเหลวใต้พื้นผิวของวัสดุต้นทาง และสะท้อนถึงขอบเขตของผลกระทบของพลังงานเลเซอร์ภายในวัสดุ โดยทั่วไป ที่ความหนาแน่นกำลังต่ำ การเชื่อมด้วยเลเซอร์จะแสดงลักษณะการนำความร้อน โดยความร้อนจะแพร่กระจายผ่านการนำความร้อนเป็นหลัก ส่งผลให้เกิดรอยเชื่อมที่ตื้นและกว้าง ที่ความหนาแน่นกำลังสูง เลเซอร์จะสร้างรูพรุนไอน้ำขนาดเล็กในโลหะ ทำให้เกิดรอยเชื่อมเจาะทะลุลึกที่มีรอยเชื่อมที่ลึกและแคบ และการเจาะทะลุที่เพิ่มขึ้นอย่างมีนัยสำคัญ

ความหมายของอัตราส่วนภาพ

อัตราส่วนภาพคืออัตราส่วนความลึกของรอยเชื่อมต่อความกว้าง (ความลึก/ความกว้าง) ซึ่งบ่งบอกถึงรูปทรงของรอยเชื่อมและการใช้พลังงาน อัตราส่วนภาพสูง (>1) ทำให้เกิดรอยเชื่อมที่ลึกและแคบ ซึ่งมักพบในการเชื่อมแบบเจาะลึกและเหมาะสำหรับการใช้งานที่ต้องการการเจาะลึกสูง อัตราส่วนภาพต่ำ (<1) ทำให้เกิดรอยเชื่อมที่ตื้นและกว้าง ซึ่งมักพบในการเชื่อมแบบนำไฟฟ้า และเหมาะสำหรับการใช้งานที่ต้องการลักษณะรอยเชื่อมสูงและพื้นผิวเรียบ

ความสำคัญของความลึกของการเจาะและอัตราส่วนภาพ

ตัวบ่งชี้ทั้งสองนี้มีบทบาทชี้ขาดในคุณภาพการเชื่อม:

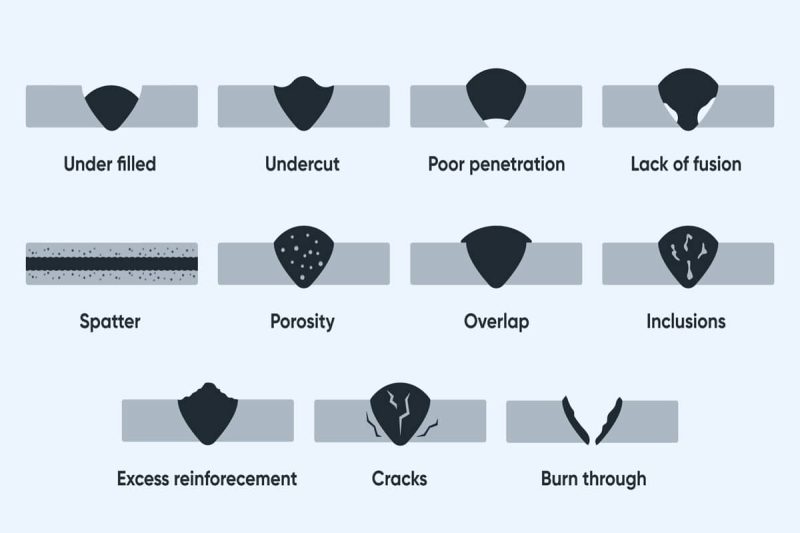

การเจาะทะลุ: การเจาะทะลุที่เพียงพอช่วยให้มั่นใจได้ว่ารอยเชื่อมจะเชื่อมติดกันอย่างสมบูรณ์ หลีกเลี่ยงการเจาะทะลุที่ไม่สมบูรณ์ รอยเชื่อมเย็น หรือรอยตำหนิที่ราก จึงมั่นใจได้ถึงความแข็งแรงของรอยเชื่อม อัตราส่วนความลึกต่อความกว้าง: อัตราส่วนความลึกต่อความกว้างของรอยเชื่อมมีผลต่อการกระจายความเค้นภายใน

- อัตราส่วนภาพที่ต่ำอาจทำให้เกิดรอยแตกร้าวบนพื้นผิวในรอยเชื่อมและอายุการใช้งานที่ลดลง

- อัตราส่วนกว้างยาวที่สูงอาจทำให้เกิดรอยแตกร้าวบริเวณกึ่งกลางหรือความเค้นตกค้างที่สูงในรอยเชื่อม ส่งผลให้เสถียรภาพโดยรวมลดลง

ความสมดุลที่เหมาะสมระหว่างความลึกของการเจาะเชื่อมและอัตราส่วนความลึกต่อความกว้างถือเป็นกุญแจสำคัญในการบรรลุการใช้งานที่มีประสิทธิภาพ เครื่องเชื่อมเลเซอร์ และมั่นใจได้ในคุณภาพการเชื่อม

โดยสรุปแล้ว อัตราส่วนการเจาะทะลุและอัตราส่วนภาพเป็นพารามิเตอร์ทางเรขาคณิตที่สำคัญที่สุดในกระบวนการเชื่อมด้วยเลเซอร์ ไม่เพียงแต่กำหนดลักษณะทางสัณฐานวิทยาของรอยเชื่อมเท่านั้น แต่ยังมีอิทธิพลอย่างมากต่อคุณสมบัติเชิงกลและความทนทานของรอยเชื่อมด้วย การควบคุมอัตราส่วนการเจาะทะลุและอัตราส่วนภาพอย่างเหมาะสมจะช่วยให้ผู้ผลิตสามารถผลิตรอยเชื่อมที่ผสานรวมความแข็งแกร่ง ความน่าเชื่อถือ และความสวยงามเข้าด้วยกัน ซึ่งจะช่วยสร้างรากฐานที่มั่นคงสำหรับการผลิตผลิตภัณฑ์ประสิทธิภาพสูงต่อไป

ปัจจัยที่มีผลต่อการเจาะทะลุของรอยเชื่อม

เมื่อใช้เครื่องเชื่อมเลเซอร์ การเจาะทะลุแนวเชื่อมถือเป็นปัจจัยสำคัญที่กำหนดความแข็งแรงและการเจาะทะลุอย่างสมบูรณ์ของแนวเชื่อม ความลึกของการเจาะทะลุนี้ไม่เพียงแต่ขึ้นอยู่กับประสิทธิภาพของเครื่องเลเซอร์เท่านั้น แต่ยังขึ้นอยู่กับปัจจัยอื่นๆ เช่น คุณสมบัติของวัสดุและการออกแบบรอยเชื่อมด้วย ความเข้าใจอย่างถ่องแท้เกี่ยวกับปัจจัยเหล่านี้จะช่วยให้คุณควบคุมกระบวนการเชื่อมได้แม่นยำยิ่งขึ้น และบรรลุผลลัพธ์ที่สมบูรณ์แบบในการใช้งานจริง

พารามิเตอร์เลเซอร์

- กำลังเลเซอร์: ยิ่งกำลังสูงเท่าไหร่ พลังงานเลเซอร์ก็จะยิ่งป้อนเข้าสู่วัสดุมากขึ้นเท่านั้น ซึ่งโดยทั่วไปแล้วจะเพิ่มการทะลุทะลวง อย่างไรก็ตาม กำลังที่มากเกินไปอาจทำให้เกิดสะเก็ดหรือรอยเชื่อม ดังนั้นจึงต้องรักษาสมดุลระหว่างความเข้มข้นและความเสถียร

- ตำแหน่งโฟกัส: เมื่อลำแสงเลเซอร์โฟกัสลงบนพื้นที่เชื่อมอย่างแม่นยำ ความหนาแน่นของพลังงานจะสูงสุดและทะลุทะลวงได้มากที่สุด โฟกัสที่ไม่ตรงแนวจะทำให้เกิดการกระจายของพลังงาน ทำให้ทะลุทะลวงได้น้อยลง

- ขนาดจุด: ยิ่งขนาดจุดเล็กลง พลังงานก็จะเข้มข้นขึ้นและทะลุทะลวงได้ลึกขึ้น อย่างไรก็ตาม ยิ่งขนาดจุดใหญ่ขึ้น พลังงานก็จะกระจายตัวมากขึ้น ทำให้การทะลุทะลวงลดลงอย่างมาก

คุณสมบัติของวัสดุ

- ประเภทวัสดุ: โลหะแต่ละชนิดมีอัตราการดูดซับเลเซอร์ที่แตกต่างกันอย่างมาก ตัวอย่างเช่น เหล็ก โดยทั่วไปจะทะลุทะลวงได้ง่ายกว่า ในขณะที่โลหะสะท้อนแสงสูง เช่น อลูมิเนียม และ ทองแดง สะท้อนพลังงานเลเซอร์จำนวนมาก ส่งผลให้การทะลุทะลวงไม่เพียงพอ จึงต้องเพิ่มกำลังหรือใช้ความยาวคลื่นเลเซอร์เฉพาะทาง

- การนำความร้อน: วัสดุที่มีค่าการนำความร้อนสูงจะระบายความร้อนได้อย่างรวดเร็ว ลดการทะลุทะลวง วัสดุเหล่านี้มักต้องการความเร็วในการเชื่อมที่ต่ำลงหรือความหนาแน่นของกำลังที่เพิ่มขึ้นเพื่อให้มั่นใจว่าการทะลุทะลวงจะเพียงพอ

- ความหนาของวัสดุ: วัสดุแผ่นหนาต้องใช้พลังงานสูงกว่าเพื่อให้ทะลุทะลวงได้อย่างสมบูรณ์ ในขณะที่แผ่นบางจะทะลุทะลวงได้ง่ายกว่า การหลีกเลี่ยงการหลอมละลายมากเกินไปหรือการไหม้ทะลุเป็นความท้าทายในการควบคุมกระบวนการ

การออกแบบและการประกอบข้อต่อ

- รูปทรงของรอยต่อ: รูปทรงของรอยต่อที่แตกต่างกันส่งผลกระทบอย่างมากต่อประสิทธิภาพการถ่ายโอนพลังงานเลเซอร์ ตัวอย่างเช่น ร่องวี (V-groove) สามารถนำร่องเชื่อมให้ลึกขึ้นได้ แต่ก็ต้องใช้วัสดุเติมมากขึ้นเช่นกัน รอยต่อที่ซ้อนทับกันสามารถกระจายพลังงานและเพิ่มความเสี่ยงของการหลอมรวมที่ไม่สมบูรณ์

- ช่องว่างระหว่างรอยต่อ: โดยทั่วไปแล้ว การเชื่อมต้องมีความกระชับพอดี ช่องว่างที่มากเกินไปอาจทำให้สูญเสียพลังงาน ส่งผลให้การเจาะทะลุไม่เพียงพอ และอาจเกิดรูพรุนและรอยเชื่อมที่บกพร่อง

- ความแม่นยำในการประกอบ: การประกอบที่มีความแม่นยำสูงไม่เพียงแต่ช่วยลดการสูญเสียพลังงาน แต่ยังช่วยให้มั่นใจถึงความสม่ำเสมอและความสอดคล้องของรอยเชื่อมอีกด้วย

โดยทั่วไปแล้ว การเจาะทะลุของรอยเชื่อมได้รับอิทธิพลจากปัจจัยต่างๆ ของเลเซอร์ คุณสมบัติของวัสดุ และการออกแบบรอยเชื่อม เพื่อให้ได้การเจาะทะลุที่สมบูรณ์แบบ จำเป็นต้องปรับกำลัง โฟกัส และการควบคุมจุดอย่างแม่นยำ พร้อมกับปรับให้เหมาะสมที่สุดโดยพิจารณาจากคุณสมบัติของวัสดุและการประกอบรอยเชื่อม ด้วยวิธีนี้เท่านั้นที่การเชื่อมด้วยเลเซอร์จะบรรลุข้อได้เปรียบอย่างเต็มที่ และรับประกันความแข็งแรงและความน่าเชื่อถือของรอยเชื่อมที่ยอดเยี่ยม

ปัจจัยที่มีผลต่ออัตราส่วนภาพ

ในการเชื่อมด้วยเลเซอร์ อัตราส่วนภาพเป็นตัวชี้วัดสำคัญในการประเมินรูปทรงของรอยเชื่อม ไม่เพียงแต่ส่งผลต่อรูปลักษณ์และความสวยงามโดยรวมของรอยเชื่อมเท่านั้น แต่ยังส่งผลโดยตรงต่อการกระจายแรงเค้นและเสถียรภาพในระยะยาวของรอยเชื่อมอีกด้วย อัตราส่วนภาพที่สูงหรือต่ำเกินไปอาจนำไปสู่ข้อบกพร่องในการเชื่อมต่างๆ ดังนั้น การควบคุมอัตราส่วนภาพอย่างเหมาะสมจึงเป็นสิ่งสำคัญอย่างยิ่งต่อการปรับปรุงคุณภาพรอยเชื่อมเมื่อใช้เครื่องเชื่อมเลเซอร์

พารามิเตอร์เลเซอร์

- ตำแหน่งโฟกัส: เมื่อลำแสงเลเซอร์ถูกโฟกัสอย่างเข้มข้น ความหนาแน่นของพลังงานจะกระจุกตัวอยู่ในพื้นที่แคบ ซึ่งโดยทั่วไปจะส่งผลให้เกิดรอยเชื่อมที่ลึกและแคบและมีอัตราส่วนภาพสูง หากโฟกัสเคลื่อนไปหรือไม่ได้อยู่ในตำแหน่งที่ถูกต้องกับชิ้นงาน พลังงานจะกระจายตัว ส่งผลให้รอยเชื่อมตื้นและกว้าง

- ขนาดจุด: ขนาดจุดเล็กส่งผลให้ความหนาแน่นของพลังงานสูงขึ้น ส่งผลให้อัตราส่วนภาพใหญ่ขึ้น ในทางกลับกัน ขนาดจุดใหญ่ขึ้นทำให้การกระจายพลังงานสม่ำเสมอมากขึ้น รอยเชื่อมกว้างขึ้น และอัตราส่วนภาพต่ำลง

- การกระจายกำลัง: ลำแสงเกาส์เซียนที่สม่ำเสมอเอื้อต่อการเชื่อมที่กว้างขึ้น ในขณะที่การกระจายลำแสงแบบวงแหวนหรือแบบพิเศษสามารถขยายความกว้างของรอยเชื่อมได้โดยไม่กระทบต่อการเจาะทะลุ เทคนิคการขึ้นรูปลำแสงสมัยใหม่หรือกระบวนการสั่นด้วยเลเซอร์ช่วยให้สามารถปรับอัตราส่วนภาพได้อย่างยืดหยุ่นเพื่อตอบสนองความต้องการที่หลากหลายของกระบวนการ

คุณสมบัติของวัสดุ

- ประเภทวัสดุ: โลหะแต่ละชนิดมีอัตราการดูดซับพลังงานเลเซอร์ที่แตกต่างกันอย่างมาก ตัวอย่างเช่น เหล็กกล้าคาร์บอนและสเตนเลสสตีลจะดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพมากกว่า ส่งผลให้รอยเชื่อมมีความลึกมากขึ้น ในทางกลับกัน วัสดุที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง มีแนวโน้มที่จะสร้างรอยเชื่อมที่กว้างและตื้นกว่า

- สภาพพื้นผิว: พื้นผิวที่สะอาดและปราศจากออกไซด์จะดูดซับพลังงานเลเซอร์ได้อย่างมีประสิทธิภาพมากขึ้น ทำให้มีอัตราส่วนภาพที่กว้างขึ้น ออกไซด์ น้ำมัน หรือสิ่งเจือปนบนพื้นผิวอาจทำให้เกิดการสะท้อนหรือการกระเจิงของพลังงาน ทำให้การแทรกซึมลดลง ส่งผลให้รอยเชื่อมตื้นขึ้นและกว้างขึ้น ซึ่งส่งผลกระทบต่อความสม่ำเสมอของรอยเชื่อม

ความเร็วและทิศทางการเชื่อม

- ความเร็วในการเชื่อม: ความเร็วในการเชื่อมเป็นตัวกำหนดปริมาณความร้อนโดยตรง ยิ่งความเร็วต่ำเท่าไหร่ ความร้อนก็จะยิ่งเพิ่มขึ้นเท่านั้น ส่งผลให้อัตราการซึมผ่านของวัสดุเพิ่มขึ้น และเพิ่มอัตราส่วนภาพ ในทางกลับกัน ยิ่งความเร็วในการเชื่อมสูงเท่าไหร่ ความร้อนก็จะยิ่งลดลงเท่านั้น ส่งผลให้รอยเชื่อมตื้นขึ้นและอัตราส่วนภาพลดลง

- ทิศทางและวิธีการ: การเชื่อมแบบตรงทำให้ได้แนวเชื่อมที่แคบและอัตราส่วนภาพที่สูงขึ้น การเชื่อมแบบสั่นหรือการเชื่อมแบบหลายรอบจะช่วยเพิ่มความกว้างของแนวเชื่อมได้อย่างมีประสิทธิภาพ ส่งผลให้อัตราส่วนภาพลดลง และทำให้แนวเชื่อมเรียบเนียนและสวยงามยิ่งขึ้น

โดยทั่วไปแล้ว อัตราส่วนภาพจะได้รับผลกระทบอย่างมีนัยสำคัญจากปัจจัยสามประการ ได้แก่ พารามิเตอร์ของเลเซอร์ คุณสมบัติของวัสดุ และความเร็วและวิธีการเชื่อม หากอัตราส่วนภาพสูงเกินไป รอยแตกร้าวบริเวณกลางรอยเชื่อมอาจเกิดได้ หากอัตราส่วนภาพต่ำเกินไป รอยแตกร้าวบนพื้นผิวหรือประสิทธิภาพการล้าลดลง ดังนั้น ในการใช้งานจริง บริษัทต่างๆ จำเป็นต้องปรับกำลังเลเซอร์ ตำแหน่งโฟกัส ขนาดจุดเชื่อม และความเร็วในการเชื่อมให้ยืดหยุ่นตามชิ้นงานและวัสดุที่แตกต่างกัน เพื่อให้ได้สมดุลที่เหมาะสมที่สุดระหว่างความแข็งแรง ความสวยงาม และความเสถียรของรอยเชื่อม

ความสำคัญของการปรับปรุงการเจาะรอยเชื่อมและอัตราส่วนความลึกต่อความกว้าง

ในทางปฏิบัติการผลิต รูปทรงของรอยเชื่อมไม่เพียงแต่ส่งผลกระทบต่ออัตราการผ่านของชิ้นงานในระยะสั้นเท่านั้น แต่ยังกำหนดความปลอดภัยของโครงสร้างและอายุการใช้งานในระยะยาวอีกด้วย สำหรับบริษัทที่ใช้เครื่องเชื่อมเลเซอร์ การปรับปรุงอัตราการเจาะทะลุและอัตราส่วนความลึกต่อความกว้างของรอยเชื่อมให้เหมาะสมที่สุดเป็นสิ่งสำคัญอย่างยิ่ง เพื่อให้มั่นใจถึงความแข็งแรงและความน่าเชื่อถือของรอยเชื่อม ขณะเดียวกันก็ช่วยลดต้นทุนหลังการผลิต และปรับปรุงรูปลักษณ์ของผลิตภัณฑ์และความสามารถในการแข่งขันในตลาด หัวข้อนี้จะอธิบายรายละเอียดผลกระทบเฉพาะของปัจจัยทั้งสองนี้ที่มีต่อคุณภาพและรูปลักษณ์ของรอยเชื่อม และระบุกลยุทธ์การปรับปรุงประสิทธิภาพทั่วไป

คุณภาพการเชื่อมและคุณสมบัติเชิงกล

- ความสามารถในการรับน้ำหนักและความแข็งแรง: การเจาะทะลุของรอยเชื่อมที่เพียงพอช่วยให้มั่นใจได้ว่ามีการเชื่อมโลหะที่สมบูรณ์ระหว่างรอยเชื่อมและวัสดุต้นทาง โดยหลีกเลี่ยงโหมดความล้มเหลว เช่น การเจาะทะลุที่ไม่สมบูรณ์หรือการเชื่อมเย็น จึงมั่นใจได้ถึงความแข็งแรงของน้ำหนักคงที่และความสามารถในการรับน้ำหนักของรอยเชื่อม

- ประสิทธิภาพความล้าและความต้านทานการแตกร้าว: อัตราส่วนภาพมีผลต่อการไล่ระดับความเค้นภายในรอยเชื่อมและความไวต่อรอยตำหนิของรอยเชื่อม โดยทั่วไป อัตราส่วนภาพที่เหมาะสมจะช่วยกระจายความเข้มข้นของความเค้นในปริมาตรที่มากขึ้น ช่วยลดปัจจัยความเข้มข้นของความเค้นและช่วยยืดอายุความล้า อย่างไรก็ตาม อัตราส่วนภาพต่ำหรือสูงเกินไปอาจเพิ่มความไวของรอยเชื่อมต่อการเกิดรอยแตกร้าวภายใต้แรงกดแบบวนซ้ำ

- การควบคุมความเค้นตกค้างและการเสียรูป: รอยเชื่อมที่ลึกและแคบ หรือรอยเชื่อมที่ตื้นและกว้าง ก่อให้เกิดการไล่ระดับความร้อนและการเย็นตัวในรูปแบบต่างๆ ซึ่งส่งผลต่อการกระจายความเค้นตกค้างและการเสียรูปของชิ้นงาน การควบคุมความลึกของการเจาะและอัตราส่วนภาพ จะช่วยลดพื้นที่ที่ได้รับผลกระทบจากความร้อน ลดการเกิดการเสียรูป และลดขั้นตอนการแก้ไขงานประกอบและขั้นตอนการแก้ไขที่ตามมา การปิดผนึกและความต้านทานการกัดกร่อน: สำหรับรอยเชื่อมที่ต้องการประสิทธิภาพการปิดผนึกแบบสุญญากาศหรือแบบของเหลว (เช่น ภาชนะรับแรงดันและจุดเชื่อมต่อท่อ) ความลึกของการเจาะที่เหมาะสมสามารถหลีกเลี่ยงความเสี่ยงจากการรั่วซึมที่เกิดจากการเชื่อมรากที่ไม่สมบูรณ์ ในขณะเดียวกัน สัณฐานวิทยาของรอยเชื่อมที่สม่ำเสมอยังเอื้อต่อการยึดเกาะของสารเคลือบหรือสารป้องกันการกัดกร่อน ซึ่งจะช่วยยืดอายุการใช้งาน

ความสวยงามและการตกแต่งพื้นผิว

- ลักษณะการเชื่อม: เครื่องเชื่อมเลเซอร์มีชื่อเสียงในด้านลักษณะการเชื่อมที่แคบและเรียบเนียน อัตราส่วนความลึกต่อความกว้างที่ยอดเยี่ยมทำให้ได้รอยเชื่อมที่เรียบเนียนและมีสันนูนน้อยที่สุด ช่วยลดความจำเป็นในการเจียรหรือปรับระดับด้วยมือ

- การควบคุมการกระเด็นและข้อบกพร่อง: การแทรกซึมที่มากเกินไปหรือความไม่เสถียรของรูกุญแจอาจทำให้เกิดข้อบกพร่องบนพื้นผิว เช่น การกระเด็น ความพรุน หรือรอยบุ๋ม การแทรกซึมที่ไม่เพียงพออาจทำให้เกิดรอยบุ๋ม รอยบุ๋มที่ไม่สมบูรณ์ หรือรอยเชื่อมที่ไม่สม่ำเสมอ การปรับพารามิเตอร์ให้เหมาะสมเพื่อรักษาเสถียรภาพของรอยเชื่อม ช่วยลดการเกิดข้อบกพร่องบนพื้นผิวได้อย่างมาก

- ขั้นตอนหลังการประมวลผลและการประหยัดต้นทุน: เมื่อควบคุมสัณฐานวิทยาของรอยเชื่อม (ด้วยอัตราส่วนความลึกต่อความกว้างที่เหมาะสมและสันเชื่อมที่ปานกลาง) ความจำเป็นในการเจียร ขัดเงา หรือเชื่อมซ่อมในขั้นตอนต่อไปจะลดลงอย่างมาก ซึ่งช่วยลดต้นทุนแรงงานและเวลาในรอบการผลิต และปรับปรุงความสม่ำเสมอของผลิตภัณฑ์

โดยสรุปแล้ว การปรับปรุงประสิทธิภาพการเจาะทะลุและอัตราส่วนความลึกต่อความกว้างของรอยเชื่อมไม่ได้เป็นเพียงการปรับปรุงตัวชี้วัดเดียวเท่านั้น แต่ยังรวมถึงการปรับกระบวนการอย่างเป็นระบบเพื่อสร้างสมดุลระหว่างความแข็งแรง ประสิทธิภาพความล้า การควบคุมการเสียรูป และความสวยงามของพื้นผิว สำหรับผู้ผลิตที่ใช้เครื่องเชื่อมเลเซอร์ การควบคุมพารามิเตอร์สำคัญทั้งสองนี้อย่างเป็นวิทยาศาสตร์ ไม่เพียงแต่รับประกันความน่าเชื่อถือของรอยเชื่อมเท่านั้น แต่ยังช่วยลดต้นทุนหลังการประมวลผลและเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์ได้อย่างมาก

ความท้าทายและแนวทางแก้ไข

ในการผลิตจริง แม้แต่กับเครื่องเชื่อมเลเซอร์ขั้นสูง ความท้าทายที่ส่งผลต่อคุณภาพการเชื่อมก็เป็นสิ่งที่หลีกเลี่ยงไม่ได้ โดยเฉพาะอย่างยิ่งเมื่อต้องควบคุมการเจาะทะลุและอัตราส่วนภาพ การเปลี่ยนแปลงเล็กน้อยในสภาพแวดล้อมภายนอก ความแตกต่างของวัสดุ และสภาพกระบวนการ ล้วนนำไปสู่ข้อบกพร่องในการเชื่อมได้หลากหลาย ดังนั้น การตระหนักถึงปัญหาเหล่านี้และการพัฒนาวิธีแก้ปัญหาที่เหมาะสมจึงเป็นสิ่งสำคัญอย่างยิ่งต่อการสร้างเสถียรภาพและความสม่ำเสมอของรอยเชื่อม

ความท้าทายทั่วไป

ในระหว่างกระบวนการผลิต การเจาะรอยเชื่อมและอัตราส่วนความลึกต่อความกว้างได้รับผลกระทบได้ง่ายจากปัจจัยต่อไปนี้:

- ความผันผวนของพลังงานเลเซอร์: อาจทำให้เกิดแหล่งหลอมเหลวที่ไม่เสถียรและความลึกในการเจาะที่ไม่สม่ำเสมอ

- ความแตกต่างของวัสดุ: โลหะที่มีคุณสมบัติสะท้อนแสงสูงหรือนำความร้อนได้สูง (เช่น อลูมิเนียมและทองแดง) ยากที่จะทะลุทะลวง ในขณะที่วัสดุที่มีความบางมากสามารถไหม้ผ่านได้ง่าย

- ความแม่นยำในการประกอบที่ไม่เพียงพอ: ช่องว่างหรือการจัดตำแหน่งที่ไม่ถูกต้องมากเกินไปอาจลดการใช้พลังงาน ส่งผลให้การหลอมรวมหรือการเชื่อมไม่สมบูรณ์

- การรบกวนสิ่งแวดล้อม: การกระเด็น ความพรุน และออกซิเดชันบนพื้นผิว มักเกิดจากการควบคุมก๊าซป้องกันที่ไม่เหมาะสมหรือแอ่งหลอมเหลวที่ไม่เสถียร

สารละลาย

เพื่อรับมือกับความท้าทายเหล่านี้ สามารถใช้มาตรการต่อไปนี้:

- ปรับปรุงการเตรียมการเบื้องต้น: ทำความสะอาดชั้นออกไซด์ คราบน้ำมัน และสนิม เพื่อปรับปรุงการดูดซับพลังงานเลเซอร์

- เพิ่มประสิทธิภาพก๊าซป้องกัน: ควบคุมอัตราการไหลและรูปแบบการพ่นอย่างมีเหตุผลเพื่อหลีกเลี่ยงการรบกวนของพลาสมาและลดการเกิดออกซิเดชันบนพื้นผิว

- ปรับปรุงความแม่นยำในการประกอบ: ใช้อุปกรณ์ที่มีความแม่นยำสูงเพื่อให้แน่ใจว่าข้อต่อแน่นหนาและลดความเสี่ยงของข้อบกพร่องในการเชื่อม

- เพิ่มประสิทธิภาพการควบคุมลำแสง: ปรับปรุงเสถียรภาพของแอ่งเชื่อมและการสร้างรอยเชื่อมผ่านการสั่นของลำแสงหรือการสร้างรูปร่างลำแสงคู่

- ใช้การตรวจสอบอัจฉริยะ: นำระบบการตรวจสอบแบบเรียลไทม์และระบบควบคุมเชิงปรับตัวมาใช้เพื่อปรับพารามิเตอร์การเชื่อมแบบไดนามิกตามสภาพจริง เพื่อให้แน่ใจว่าคุณภาพการเชื่อมสม่ำเสมอ

โดยรวมแล้ว แม้ว่าการควบคุมการเจาะทะลุและอัตราส่วนภาพในแนวเชื่อมจะนำมาซึ่งความท้าทาย แต่อัตราข้อบกพร่องในการเชื่อมสามารถลดลงได้อย่างมากด้วยการปรับปรุงกระบวนการให้เหมาะสมและมาตรการเสริมต่างๆ สำหรับบริษัทต่างๆ กุญแจสำคัญอยู่ที่การควบคุมห่วงโซ่ทั้งหมดของ “การเตรียมวัสดุ – การดำเนินการตามกระบวนการ – การตรวจสอบคุณภาพ” เพื่อปรับปรุงความน่าเชื่อถือและความสม่ำเสมอโดยรวมของการเชื่อมด้วยเลเซอร์

สรุป

อัตราการซึมผ่านและอัตราส่วนภาพเป็นตัวชี้วัดหลักในการวัดคุณภาพการเชื่อมในการเชื่อมด้วยเลเซอร์ ไม่เพียงแต่กำหนดความแข็งแรงและความน่าเชื่อถือของรอยเชื่อมเท่านั้น แต่ยังส่งผลโดยตรงต่อความทนทานและรูปลักษณ์ของรอยเชื่อมอีกด้วย อัตราการซึมผ่านที่เพียงพอช่วยให้โลหะฐานสามารถซึมผ่านได้อย่างสมบูรณ์ ส่งผลให้รอยเชื่อมมีความแข็งแรงและความต้านทานต่อความล้าสูงขึ้น อัตราส่วนภาพที่เหมาะสมช่วยให้รอยเชื่อมทนต่อแรงเค้นภายนอก ป้องกันข้อบกพร่อง เช่น รอยแตกและรูพรุน อีกทั้งยังช่วยให้แนวเชื่อมเรียบเนียนขึ้นและรูปลักษณ์ที่สวยงามยิ่งขึ้น ดังนั้น การควบคุมและปรับแต่งพารามิเตอร์ทั้งสองนี้จึงเป็นสิ่งสำคัญอย่างยิ่งสำหรับผู้ผลิตสมัยใหม่เพื่อปรับปรุงประสิทธิภาพและรูปลักษณ์ของผลิตภัณฑ์

ในทางปฏิบัติ การควบคุมค่าการแทรกซึมและอัตราส่วนภาพจำเป็นต้องพิจารณาพารามิเตอร์กระบวนการต่างๆ อย่างครอบคลุม กำลังเลเซอร์ ตำแหน่งโฟกัส และขนาดจุดเลเซอร์ เป็นปัจจัยที่มีอิทธิพลโดยตรงมากที่สุด กำลังเลเซอร์ที่สูงขึ้นส่งผลให้ค่าการแทรกซึมสูงขึ้น โฟกัสที่แม่นยำยิ่งขึ้นส่งผลให้พลังงานเข้มข้นขึ้น และขนาดจุดเลเซอร์ที่เล็กลงส่งผลให้ความลึกและความเสถียรของรอยเชื่อมเพิ่มขึ้น นอกจากนี้ ความเร็วในการเชื่อมยังมีบทบาทสำคัญ ความเร็วที่ต่ำลงช่วยให้สามารถกักเก็บความร้อนได้นานขึ้น ส่งเสริมการแทรกซึมที่ลึกขึ้น อย่างไรก็ตาม ความเร็วที่สูงกว่าอาจส่งผลให้รอยเชื่อมตื้นขึ้นหรืออาจถึงขั้นทะลุผ่านได้ไม่สมบูรณ์ ในขณะเดียวกัน การออกแบบรอยเชื่อมและวิธีการประกอบก็มีความสำคัญเช่นกัน ช่องว่างของรอยเชื่อมที่มากเกินไปหรือรูปทรงรอยเชื่อมที่ไม่เหมาะสมอาจทำให้การถ่ายเทความร้อนลดลง ส่งผลให้อัตราส่วนภาพและรูปลักษณ์โดยรวมของรอยเชื่อมเปลี่ยนแปลงไป

การจัดการปัจจัยสำคัญเหล่านี้อย่างครอบคลุมจะช่วยให้สามารถรักษาคุณสมบัติเชิงกลและความสวยงามไว้ได้ ยกตัวอย่างเช่น ในงานที่ต้องการความแข็งแรงและความทนทานสูง ควรให้ความสำคัญกับการเพิ่มค่าการแทรกซึมควบคู่ไปกับการรักษาอัตราส่วนภาพให้เหมาะสม ในกรณีที่รอยเชื่อมมีความสวยงาม ควรพิจารณาถึงความเรียบและความเรียบเนียนของพื้นผิว ท้ายที่สุดแล้ว การปรับปรุงค่าการแทรกซึมและอัตราส่วนภาพให้เหมาะสมที่สุดจะช่วยให้ผู้ผลิตสามารถผลิตรอยเชื่อมที่ทั้งทนทานและสวยงาม ซึ่งจะช่วยสร้างรากฐานให้ผลิตภัณฑ์ของพวกเขาโดดเด่นในตลาด

รับโซลูชันเลเซอร์

ในฐานะผู้ให้บริการโซลูชันเลเซอร์ระดับมืออาชีพ แอคเทค เลเซอร์ มุ่งมั่นที่จะมอบเครื่องเชื่อมเลเซอร์ที่มีประสิทธิภาพและเชื่อถือได้ พร้อมการสนับสนุนทางเทคนิคที่ครอบคลุมให้กับลูกค้า เราเข้าใจถึงความสำคัญของการเจาะทะลุและอัตราส่วนภาพในการเชื่อม ดังนั้นเราจึงปรับปรุงประสิทธิภาพของอุปกรณ์และโซลูชันกระบวนการอย่างต่อเนื่อง เพื่อช่วยให้บริษัทต่างๆ สามารถควบคุมพารามิเตอร์การเชื่อมที่สำคัญได้อย่างแม่นยำสำหรับวัสดุ ความหนา และสถานการณ์การเชื่อมที่หลากหลาย ด้วยระบบออปติคอลขั้นสูงและเทคโนโลยีการควบคุมอัจฉริยะ อุปกรณ์เลเซอร์ AccTek จึงสามารถเชื่อมได้อย่างแม่นยำสูง โดยยังคงรักษาทั้งความแข็งแรงเชิงกลและความสวยงามไว้ได้

ในการผลิตจริง ลูกค้าไม่เพียงแต่ต้องการการสนับสนุนด้านฮาร์ดแวร์ที่เสถียรเท่านั้น แต่ยังต้องการคำแนะนำกระบวนการและบริการการใช้งานที่ปรับแต่งให้ตรงกับความต้องการเฉพาะของตน AccTek Laser ให้บริการที่ครอบคลุม ตั้งแต่การประเมินกระบวนการเบื้องต้นไปจนถึงการปรับปรุงประสิทธิภาพการผลิตในภายหลัง เพื่อให้มั่นใจว่าลูกค้าทุกคนจะได้รับโซลูชันการเชื่อมที่ดีที่สุด ไม่ว่าจะเป็นการเชื่อมชิ้นส่วนโครงสร้างที่มีความแข็งแรงสูง หรือการผลิตที่แม่นยำพร้อมข้อกำหนดด้านสุนทรียศาสตร์ที่เข้มงวด เรามีโซลูชันที่เชื่อถือได้ หากคุณประสบปัญหาในกระบวนการเชื่อม หรือต้องการปรับปรุงประสิทธิภาพการผลิตและคุณภาพการเชื่อมเพิ่มเติม โปรดติดต่อเรา ติดต่อเรา. เราจะให้การสนับสนุนและโอกาสในการทำงานร่วมกันอย่างมืออาชีพ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์