ความสามารถและข้อจำกัดของเครื่องตัดเลเซอร์ไฟเบอร์สำหรับการออกแบบที่ซับซ้อน

ในขณะที่การผลิตแบบแม่นยำกำลังพัฒนาอย่างต่อเนื่อง เครื่องตัดเลเซอร์ไฟเบอร์ได้กลายเป็นเครื่องมือสำคัญสำหรับการประมวลผลที่มีประสิทธิภาพและความแม่นยำสูง โดยเฉพาะอย่างยิ่งในงานออกแบบที่มีรูปแบบซับซ้อนและต้องการความแม่นยำสูง เทคโนโลยีการตัดเลเซอร์ไฟเบอร์จึงถูกนำมาใช้อย่างแพร่หลายในหลายอุตสาหกรรมเนื่องจากประสิทธิภาพที่ยอดเยี่ยม บทความนี้จะเจาะลึกถึงความสามารถหลักและข้อจำกัดในทางปฏิบัติของเครื่องตัดเลเซอร์ไฟเบอร์ในการจัดการกับงานออกแบบที่ซับซ้อน พร้อมนำเสนอกลยุทธ์การเพิ่มประสิทธิภาพเพื่อช่วยให้ผู้ผลิตสามารถเพิ่มประสิทธิภาพได้อย่างเต็มที่

สารบัญ

เรียนรู้เกี่ยวกับเครื่องตัดเลเซอร์ไฟเบอร์

ก เครื่องตัดไฟเบอร์เลเซอร์ เป็นอุปกรณ์ระดับไฮเอนด์ที่สามารถตัดวัสดุได้อัตโนมัติด้วยการโฟกัสลำแสงเลเซอร์ที่มีพลังงานสูง ทำให้พื้นผิวของวัสดุหลอมละลายได้อย่างแม่นยำ ใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์เป็นแหล่งกำเนิดเลเซอร์ ทำงานร่วมกับระบบออปติคัลที่มีประสิทธิภาพและโปรแกรม CNC ขั้นสูง และสามารถตัดวัสดุโลหะต่างๆ ได้อย่างรวดเร็วและคุณภาพสูง เช่น สแตนเลส เหล็กกล้าคาร์บอน โลหะผสมอลูมิเนียม แผ่นทองแดง เป็นต้น นิยมใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตที่มีความแม่นยำ การแปรรูปแผ่นโลหะ ชิ้นส่วนยานยนต์ ชิ้นส่วนโครงสร้างอากาศยาน และอุตสาหกรรมอื่นๆ เหมาะอย่างยิ่งสำหรับการออกแบบผลิตภัณฑ์ที่ต้องการความแม่นยำและความซับซ้อนในการตัดสูง

ส่วนประกอบหลัก

เครื่องกำเนิดเลเซอร์ถือเป็น “หัวใจ” ของเครื่องตัดเลเซอร์ไฟเบอร์ทั้งหมด และมีหน้าที่หลักในการแปลงพลังงานไฟฟ้าเป็นพลังงานเลเซอร์ความหนาแน่นสูง เมื่อเทียบกับเครื่องกำเนิดเลเซอร์ CO2 หรือ YAG แบบดั้งเดิม เครื่องกำเนิดเลเซอร์ไฟเบอร์มีข้อได้เปรียบในด้านประสิทธิภาพการแปลงโฟโตอิเล็กทริกสูง (มากกว่า 40%) ใช้พลังงานต่ำ ขนาดเล็ก และอายุการใช้งานยาวนาน ลำแสงเลเซอร์ที่ส่งออกมีความสว่างและความเสถียรสูงมาก ซึ่งช่วยให้มั่นใจได้ว่าผลลัพธ์การตัดจะมีความต่อเนื่องและคุณภาพสูงในระหว่างการประมวลผลความเร็วสูง

ระบบออปติคัลมีหน้าที่หลักในการส่งลำแสงเลเซอร์จากเครื่องกำเนิดเลเซอร์ไปยังหัวตัด และโฟกัสเลเซอร์ที่เลนส์โฟกัสอย่างแม่นยำ กระบวนการนี้ใช้เลนส์และกลุ่มเลนส์สะท้อนแสงสูงหลายชุด เพื่อให้มั่นใจว่าพลังงานเลเซอร์จะรวมศูนย์และสามารถควบคุมเส้นผ่านศูนย์กลางของจุดตัดได้ ขณะเดียวกัน อุปกรณ์ระดับไฮเอนด์บางรุ่นยังติดตั้งเลนส์โฟกัสอัตโนมัติและเลนส์ป้องกันมลภาวะ เพื่อตอบสนองความต้องการในการปรับวัสดุที่มีความหนาต่างกันโดยอัตโนมัติ ซึ่งจะช่วยเพิ่มประสิทธิภาพการตัดและคุณภาพการตัดโดยรวม

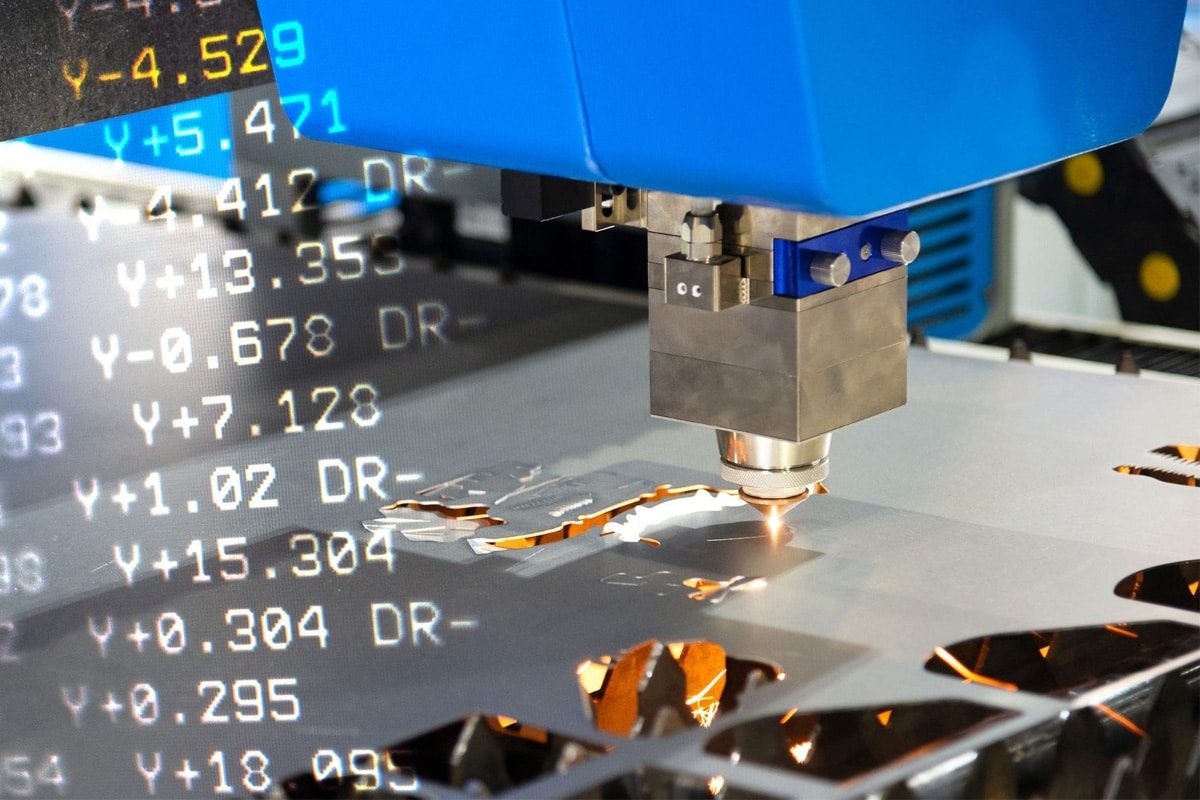

ระบบ CNC เปรียบเสมือน “สมอง” ของการตัดเฉือนที่แม่นยำ โดยจะแปลงกราฟิกที่ซับซ้อนให้เป็นเส้นทางการตัดที่แม่นยำโดยอัตโนมัติด้วยการรับและวิเคราะห์แบบร่างการออกแบบ CAD/CAM ระบบ CNC ที่ติดตั้งอุปกรณ์ตัดด้วยเลเซอร์ไฟเบอร์ที่ทันสมัย รองรับการเชื่อมต่อหลายแกน การปรับกำลังแบบไดนามิก การป้อนกลับความเร็วแบบเรียลไทม์ และฟังก์ชันอื่นๆ และสามารถตัดตามพื้นผิวและมุมต่างๆ ได้อย่างแม่นยำ บางระบบยังผสานรวมอัลกอริทึมการเพิ่มประสิทธิภาพเส้นทางการตัดเฉือน การค้นหาขอบอัตโนมัติ การตรวจสอบระยะไกล และฟังก์ชันอื่นๆ ซึ่งช่วยเพิ่มประสิทธิภาพการตัดเฉือนและประสบการณ์การทำงานร่วมกันระหว่างมนุษย์และเครื่องจักรได้อย่างมาก

โดยทั่วไปแล้ว เหตุผลที่เครื่องตัดเลเซอร์ไฟเบอร์สามารถครองตำแหน่งสำคัญในอุตสาหกรรมสมัยใหม่ได้นั้น เป็นผลมาจากความร่วมมืออย่างลึกซึ้งระหว่างเครื่องกำเนิดเลเซอร์ประสิทธิภาพสูง ระบบส่งสัญญาณแสงที่แม่นยำ และเทคโนโลยี CNC อัจฉริยะ การผสมผสานทั้งสามสิ่งนี้ทำให้อุปกรณ์นี้ไม่เพียงแต่สามารถตัดชิ้นงานแบบตรงหรือแบบวงกลมทั่วไปได้เท่านั้น แต่ยังตัดชิ้นงานโลหะที่มีโครงสร้างซับซ้อนและมีรายละเอียดมากมายได้อีกด้วย สำหรับบริษัทผู้ผลิตสมัยใหม่ที่มุ่งเน้นประสิทธิภาพและความแม่นยำสูง อุปกรณ์ตัดเลเซอร์ไฟเบอร์เป็นหนึ่งในเครื่องมือสำคัญที่จะช่วยเพิ่มขีดความสามารถในการแข่งขัน

ฟังก์ชั่นของเครื่องตัดเลเซอร์ไฟเบอร์

ด้วยความต้องการที่เพิ่มขึ้นสำหรับกระบวนการผลิตที่มีความแม่นยำสูง ประสิทธิภาพสูง และหลากหลายในอุตสาหกรรมการผลิตสมัยใหม่ เครื่องตัดเลเซอร์ไฟเบอร์จึงค่อยๆ กลายเป็นอุปกรณ์สำคัญในสาขาการประมวลผลความแม่นยำ ด้วยกำลังเลเซอร์ที่เสถียร ระบบควบคุมที่แม่นยำ และความสามารถในการปรับวัสดุได้หลากหลาย ไม่ว่าจะเป็นชิ้นงานที่ออกแบบเฉพาะที่มีโครงสร้างซับซ้อน หรือชิ้นส่วนมาตรฐานจำนวนมาก เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์สามารถมอบโซลูชันที่รวดเร็วและมีคุณภาพสูง มอบความยืดหยุ่นและประสิทธิภาพในการประมวลผลที่สูงมากให้กับลูกค้าอุตสาหกรรมต่างๆ

คุณสมบัติหลัก

จุดโฟกัสของลำแสงเลเซอร์ไฟเบอร์มีขนาดเล็กมาก เมื่อผสานกับส่วนประกอบออปติคอลโฟกัสขั้นสูงและระบบ CNC จึงสามารถควบคุมได้อย่างแม่นยำในระดับไมครอน ความกว้างของช่องแคบและบริเวณที่ได้รับผลกระทบจากความร้อนแคบทำให้ขอบชิ้นงานที่ผ่านกระบวนการมีความเรียบร้อยและสะอาดตา อีกทั้งยังสามารถควบคุมความคลาดเคลื่อนของขนาดได้อย่างยอดเยี่ยม เหมาะสำหรับการผลิตชิ้นส่วนที่ต้องการความแม่นยำสูงมาก โดยเฉพาะอย่างยิ่งในอุตสาหกรรมอิเล็กทรอนิกส์ การแพทย์ แม่พิมพ์ และอุตสาหกรรมอื่นๆ แสดงให้เห็นถึงความสามารถในการปรับตัวที่แข็งแกร่ง

เครื่องตัดเลเซอร์ไฟเบอร์สามารถตัดวัสดุโลหะได้หลากหลายชนิดอย่างมีประสิทธิภาพ รวมถึง เหล็กกล้าคาร์บอน, สแตนเลส, โลหะผสมอลูมิเนียม, ทองแดง, สังกะสี แผ่น, ไทเทเนียม โลหะผสม ฯลฯ การสะท้อนแสง การนำความร้อน และความหนาของวัสดุต่างๆ มีข้อกำหนดที่แตกต่างกันสำหรับประสิทธิภาพของเลเซอร์ แต่ด้วยการปรับพารามิเตอร์ต่างๆ เช่น กำลัง ตำแหน่งโฟกัส และความเร็วในการตัด ก็สามารถสร้างเอฟเฟกต์การตัดคุณภาพสูงได้ ซึ่งช่วยปรับปรุงความคล่องตัวของอุปกรณ์และผลตอบแทนจากการลงทุนได้อย่างมาก

ด้วยระบบควบคุมลำแสงเลเซอร์ที่มีความเสถียรสูงและการปรับเส้นทาง CNC อัจฉริยะ เครื่องตัดเลเซอร์ไฟเบอร์จึงสามารถตอบสนองความต้องการด้านการออกแบบโครงสร้างที่ซับซ้อนต่างๆ ได้อย่างง่ายดาย ยกตัวอย่างเช่น ชิ้นส่วนที่มีเส้นโค้งสลับกัน การเปลี่ยนมุมคมบ่อยครั้ง และลวดลายหนาแน่น สามารถกู้คืนได้ด้วยความแม่นยำสูงตามแบบ CAD ซึ่งช่วยลดระยะเวลาการแปลงตั้งแต่การออกแบบไปจนถึงการผลิตได้อย่างมาก

สำหรับชิ้นงานโลหะที่มีขอบซับซ้อนหรือรูปร่างไม่สม่ำเสมอ เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ยังคงให้พื้นผิวที่เรียบเนียน หลีกเลี่ยงเสี้ยน ตะกรัน และการเสียรูปเนื่องจากความร้อน แม้ในชิ้นงานที่มีความหนาไม่สม่ำเสมอหรือรายละเอียดหนาแน่น ก็สามารถรักษาขอบเขตที่ชัดเจนและประสิทธิภาพการเคลือบผิวที่ดี ช่วยลดต้นทุนเวลาการเจียรและกระบวนการรองได้อย่างมีประสิทธิภาพ

เมื่อเทียบกับวิธีการตัดแบบดั้งเดิม เครื่องตัดเลเซอร์ไฟเบอร์มีความเร็วในการตัดที่เร็วกว่า โดยเฉพาะอย่างยิ่งในการประมวลผลวัสดุแผ่นบาง ซึ่งสามารถใช้งานโหมดการตัดแบบบินได้ (Flying Cut) และเพิ่มประสิทธิภาพการประมวลผลได้อย่างมาก ขณะเดียวกัน เมื่อผสานรวมกับระบบโหลดและขนถ่ายอัตโนมัติหรือโซลูชันการผสานรวมสายการผลิตแล้ว จะสามารถดำเนินงานต่อเนื่องแบบไร้คนควบคุมได้ในระยะยาว ลดการแทรกแซงด้วยมือ และปรับปรุงระดับการทำงานอัตโนมัติของสายการผลิต

การตัดด้วยเลเซอร์ไฟเบอร์ใช้ระบบควบคุมแบบดิจิทัล สามารถปรับแบบร่างและอัปเกรดเวอร์ชันได้ง่ายๆ เพียงปรับเปลี่ยนโปรแกรมการตัดผ่านซอฟต์แวร์ เหมาะอย่างยิ่งสำหรับการตรวจสอบอย่างรวดเร็ว การปรับแต่งปริมาณน้อย หรือการประมวลผลคำสั่งซื้อหลายรายการ ในอุตสาหกรรมที่มีการอัปเดตผลิตภัณฑ์บ่อยครั้ง ความเร็วในการตอบสนองที่ยืดหยุ่นนี้มีความสำคัญอย่างยิ่ง

โดยสรุป เครื่องตัดเลเซอร์ไฟเบอร์มีบทบาทสำคัญอย่างยิ่งในการผลิตสมัยใหม่ ด้วยความแม่นยำสูง ประสิทธิภาพสูง ความสามารถในการปรับตัวเข้ากับวัสดุหลายชนิด และความสามารถในการรับมือกับการออกแบบที่ซับซ้อน ไม่เพียงแต่ช่วยปรับปรุงคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตอย่างมีนัยสำคัญเท่านั้น แต่ยังสนับสนุนองค์กรต่างๆ ให้บรรลุการผลิตที่ยืดหยุ่นและการปรับแต่งที่หลากหลาย โดยเฉพาะอย่างยิ่งในงานอุตสาหกรรมที่ต้องการการประมวลผลรายละเอียดที่ละเอียดและขั้นตอนการออกแบบที่รวดเร็ว เทคโนโลยีการตัดเลเซอร์ไฟเบอร์กำลังกลายเป็นตัวเลือกแรกสำหรับอุปกรณ์หลัก

พื้นที่การใช้งานของเครื่องตัดเลเซอร์ไฟเบอร์ในการออกแบบที่ซับซ้อน

เนื่องจากอุตสาหกรรมการผลิตมีความต้องการโครงสร้างที่ซับซ้อนและปรับแต่งได้ตามความต้องการ รวมถึงกระบวนการผลิตคุณภาพสูงที่เพิ่มขึ้นอย่างต่อเนื่อง เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์จึงถูกนำไปใช้อย่างแพร่หลายในหลายอุตสาหกรรม ด้วยความยืดหยุ่นและความแม่นยำสูง เครื่องตัดเลเซอร์ไฟเบอร์จึงกลายเป็นเครื่องมือพื้นฐานสำคัญสำหรับการพัฒนาทางวิศวกรรมและนวัตกรรมผลิตภัณฑ์ โดยเฉพาะอย่างยิ่งในภาคอุตสาหกรรมที่มีความต้องการความแม่นยำสูงในด้านความแม่นยำของขนาดชิ้นงาน คุณภาพขอบคม และความซับซ้อนของรายละเอียด

การใช้งานทั่วไปในอุตสาหกรรม

ในการผลิตยานยนต์ เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์ถูกนำมาใช้อย่างแพร่หลายในการแปรรูปแผงตัวถัง โครงสร้างตัวถัง ชิ้นส่วนระบบไอเสีย และชิ้นส่วนโลหะภายใน ชิ้นส่วนเหล่านี้มักมีโครงสร้างที่ซับซ้อน เช่น รูปทรงโค้ง ซี่โครงเสริมแรง และรูยึด กระบวนการทางกลแบบดั้งเดิมนั้นยากที่จะรักษาสมดุลระหว่างความแม่นยำและประสิทธิภาพ การตัดด้วยเลเซอร์สามารถขึ้นรูปได้เสร็จภายในครั้งเดียว ลดจำนวนขั้นตอนหลังการตกแต่ง ขณะเดียวกันก็รับประกันความแข็งแรงของโครงสร้างและการประกอบที่ตรงกัน และปรับปรุงคุณภาพการประกอบและประสิทธิภาพการผลิตของรถยนต์ทั้งคัน

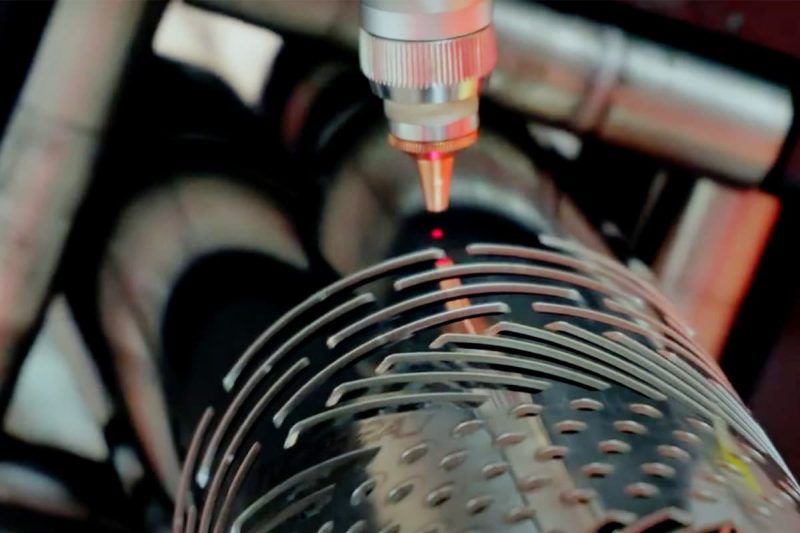

อุตสาหกรรมการบินและอวกาศมีความต้องการสูงในเรื่องน้ำหนักเบา การกระจายความแข็งแรง และความแม่นยำในการประมวลผลชิ้นส่วนโลหะ โดยเฉพาะอย่างยิ่งบนโครงยึดเครื่องยนต์ โครงห้องโดยสาร ชุดอุปกรณ์อิเล็กทรอนิกส์การบิน และชิ้นส่วนอื่นๆ เครื่องตัดเลเซอร์ไฟเบอร์สามารถประมวลผลได้อย่างแม่นยำโดยไม่ต้องสัมผัส จึงมั่นใจได้ว่าไม่มีรอยแตกหรือการเปลี่ยนรูปเนื่องจากความร้อนที่ขอบของชิ้นส่วน และออกแบบให้มีน้ำหนักเบาที่สุดในขณะที่ยังคงความแข็งแรงของโครงสร้างไว้ ประสิทธิภาพการประมวลผลที่ดีบนวัสดุพิเศษ เช่น โลหะผสมไทเทเนียมและโลหะผสมอลูมิเนียมความแข็งแรงสูง ได้ขยายขอบเขตการใช้งานในอุตสาหกรรมอย่างมาก

สถาปัตยกรรมสมัยใหม่กำลังผสมผสานโครงสร้างและศิลปะเข้าด้วยกันมากขึ้น เทคโนโลยีการตัดด้วยเลเซอร์ไฟเบอร์สามารถตอบสนองความต้องการด้านการออกแบบได้อย่างมีประสิทธิภาพ ไม่ว่าจะเป็นลวดลายที่ซับซ้อน รูปแบบนูนต่ำ และโครงสร้างกลวง ไม่ว่าจะเป็นผนังม่านโลหะ ฉากกั้นแกะสลัก ราวบันได หรือชิ้นส่วนศิลปะสแตนเลส การตัดด้วยเลเซอร์สามารถรับประกันขอบคมที่เรียบร้อย กราฟิกที่ชัดเจน และความสม่ำเสมอสูงในการผลิตจำนวนมาก การนำเข้าแบบร่าง CAD ช่วยให้นักออกแบบสามารถแปลงความคิดสร้างสรรค์ของตนให้กลายเป็นวัตถุที่จับต้องได้อย่างรวดเร็ว ช่วยผสานรวมสุนทรียศาสตร์ทางสถาปัตยกรรมและโครงสร้างที่ใช้งานได้จริงเข้าด้วยกัน

ในอุตสาหกรรมไฟฟ้าและอิเล็กทรอนิกส์ การย่อส่วนและความแม่นยำเป็นข้อกำหนดหลักในการออกแบบ โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนโลหะ เช่น โครงสร้างตัวเรือน ขั้วต่อ แผ่นป้องกัน ฯลฯ ที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค อุปกรณ์สื่อสาร และระบบควบคุมอุตสาหกรรม เครื่องตัดเลเซอร์ไฟเบอร์สามารถรักษาความสามารถในการทำซ้ำและความสะอาดของการตัดได้สูงในช่วงขนาดที่เล็กมาก หลีกเลี่ยงปัญหาการเกิดเสี้ยนและการเสียรูปซึ่งมักพบในกระบวนการปั๊มแบบดั้งเดิมได้อย่างมีประสิทธิภาพ พร้อมทั้งลดต้นทุนการผลิตแม่พิมพ์และเพิ่มความยืดหยุ่นในการพัฒนาผลิตภัณฑ์

อุปกรณ์ทางการแพทย์มีมาตรฐานที่เข้มงวดอย่างยิ่งในด้านความสะอาด ความแม่นยำระดับไมโคร และการประมวลผลขอบวัสดุ เครื่องตัดเลเซอร์ไฟเบอร์ถูกนำมาใช้อย่างแพร่หลายในกระบวนการผลิตเครื่องมือผ่าตัด รากฟันเทียมออร์โธปิดิกส์ ชิ้นส่วนทันตกรรม ฯลฯ ด้วยคุณสมบัติที่ไม่ต้องสัมผัส ความหนาแน่นพลังงานสูง และโซนความร้อนที่สามารถควบคุมได้ คมตัดไม่เพียงแต่เรียบเนียนและปราศจากมลภาวะเท่านั้น แต่ยังสามารถควบคุมความคลาดเคลื่อนของขนาดชิ้นส่วนและความล้าของวัสดุได้อย่างมีประสิทธิภาพ ตรงตามข้อกำหนดที่เข้มงวดของอุตสาหกรรมการแพทย์ในด้านความสม่ำเสมอของคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์

เครื่องตัดไฟเบอร์เลเซอร์นำเสนอโซลูชันสำหรับการออกแบบโครงสร้างที่ซับซ้อนในหลายอุตสาหกรรม ด้วยวิธีการแปรรูปที่แม่นยำ มีประสิทธิภาพ และยืดหยุ่น ในอุตสาหกรรมการผลิตขั้นสูง เช่น ยานยนต์ การบิน การก่อสร้าง อิเล็กทรอนิกส์ และการแพทย์ เครื่องตัดไฟเบอร์เลเซอร์ไม่เพียงแต่ช่วยปรับปรุงคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตเท่านั้น แต่ยังสนับสนุนการใช้งานการออกแบบโครงสร้างใหม่ๆ ได้อย่างมีประสิทธิภาพ ด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่อง ขอบเขตการใช้งานของเครื่องตัดไฟเบอร์เลเซอร์จึงยังคงขยายตัว และจะมีบทบาทสำคัญในอุตสาหกรรมการผลิตที่มีความแม่นยำสูงยิ่งขึ้นในอนาคต

ปัจจัยสำคัญที่ส่งผลต่อความแม่นยำและประสิทธิภาพของรายละเอียด

แม้ว่าเครื่องตัดไฟเบอร์เลเซอร์จะมีความสามารถในการประมวลผลที่สูงมาก แต่ในกระบวนการปฏิบัติงานจริง คุณภาพของผลิตภัณฑ์สำเร็จรูปยังคงได้รับผลกระทบจากพารามิเตอร์ทางเทคนิคและตัวแปรการทำงานต่างๆ โดยเฉพาะอย่างยิ่งเมื่อต้องเผชิญกับโครงสร้างที่ซับซ้อนหรืองานตัดลวดลายละเอียด ความแม่นยำและความเสถียรของการควบคุมแต่ละจุดเชื่อมต่อจะเป็นตัวกำหนดระดับการคืนสภาพรายละเอียดและความสม่ำเสมอโดยรวมของผลิตภัณฑ์ขั้นสุดท้ายโดยตรง ดังนั้น ความเข้าใจอย่างลึกซึ้งในปัจจัยสำคัญเหล่านี้และการปรับปรุงประสิทธิภาพอย่างต่อเนื่องระหว่างการปฏิบัติงานจึงเป็นหัวใจสำคัญในการรับประกันผลลัพธ์คุณภาพสูง

ปัจจัยที่มีอิทธิพลหลัก

คุณภาพของลำแสงเป็นตัวชี้วัดหลักในการวัดความเสถียรของกำลังแสงเลเซอร์และประสิทธิภาพการโฟกัส ลำแสงคุณภาพสูงมีมุมกระจายตัวที่เล็กกว่าและมีความเข้มข้นของพลังงานสูงกว่า ช่วยให้สามารถโฟกัสเลเซอร์ไปยังจุดแสงที่ละเอียดมากได้ ส่งผลให้ได้ความกว้างของช่องแคบที่แคบลงและควบคุมวิถีลำแสงได้แม่นยำยิ่งขึ้น ในการตัดลวดลายละเอียดหรือชิ้นส่วนขนาดเล็ก ความบริสุทธิ์ของโหมดลำแสงจะสัมพันธ์โดยตรงกับความคมชัดของเส้นขอบและผิวสำเร็จ

การกำหนดความเร็วในการตัดต้องสร้างสมดุลระหว่างพารามิเตอร์ต่างๆ เช่น ความหนาของวัสดุ ความหนาแน่นกำลัง และแก๊สช่วย ความเร็วในการตัดที่เร็วเกินไปอาจทำให้เลเซอร์ไม่สามารถหลอมวัสดุได้อย่างสมบูรณ์ ส่งผลให้เกิดตะกรันหรือปรากฏการณ์ที่ยังไม่ถูกตัด ในขณะที่ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนสะสมมากเกินไป ทำให้ขอบหลอมละลายและกระจายตัว และสูญเสียความแม่นยำ สำหรับชิ้นงานที่มีวัสดุและความหนาต่างกัน ควรกำหนดช่วงความเร็วที่เหมาะสมโดยใช้ฐานข้อมูลพารามิเตอร์หรือการทดลองตัด เพื่อให้มั่นใจถึงประสิทธิภาพและคุณภาพ

วัสดุแต่ละชนิดมีค่าการนำความร้อน การสะท้อนแสง และจุดหลอมเหลวที่แตกต่างกัน และระดับการดูดซับของเลเซอร์ก็แตกต่างกันไปด้วย ตัวอย่างเช่น สเตนเลสสตีลสามารถดูดซับเลเซอร์ได้ดีกว่าและเหมาะสำหรับการตัดด้วยความเร็วสูง ในขณะที่วัสดุสะท้อนแสงสูง เช่น ทองแดงและอะลูมิเนียม มีค่าการสะท้อนแสงสูงต่อความยาวคลื่น จึงจำเป็นต้องใช้เครื่องกำเนิดเลเซอร์เฉพาะทางและระบบเส้นทางแสงเสริม ยิ่งวัสดุมีความหนามากเท่าใด การทะลุทะลวงพลังงานและรักษาโฟกัสก็จะยิ่งยากขึ้นเท่านั้น โดยเฉพาะอย่างยิ่งในการตัดแผ่นโลหะหนา ซึ่งควรให้ความสำคัญกับการปรับความยาวโฟกัสแบบไดนามิกและความเสถียรของสนามการไหลของก๊าซ

โซนที่ได้รับผลกระทบจากความร้อน หมายถึง บริเวณรอบพื้นที่ทำงานของเลเซอร์ ซึ่งเกิดการเปลี่ยนแปลงโครงสร้างจุลภาคอันเนื่องมาจากการแพร่กระจายความร้อน หากโซนที่ได้รับผลกระทบจากความร้อนมีขนาดใหญ่เกินไป อาจทำให้เกิดการแข็งตัวเฉพาะที่ การเปราะบาง หรือการเสียรูปของวัสดุ ซึ่งจะส่งผลกระทบต่อประสิทธิภาพในการประมวลผลหรือการประกอบชิ้นส่วนในภายหลัง การเลือกเลเซอร์พัลส์สั้นหรือโหมดการเจาะความถี่สูง สามารถลดช่วงการกระจายความร้อนได้อย่างมีประสิทธิภาพ พร้อมกับเพิ่มประสิทธิภาพในการประมวลผล จึงมั่นใจได้ว่าคุณสมบัติของวัสดุในบริเวณที่ตัดแต่งจะไม่ถูกทำลาย

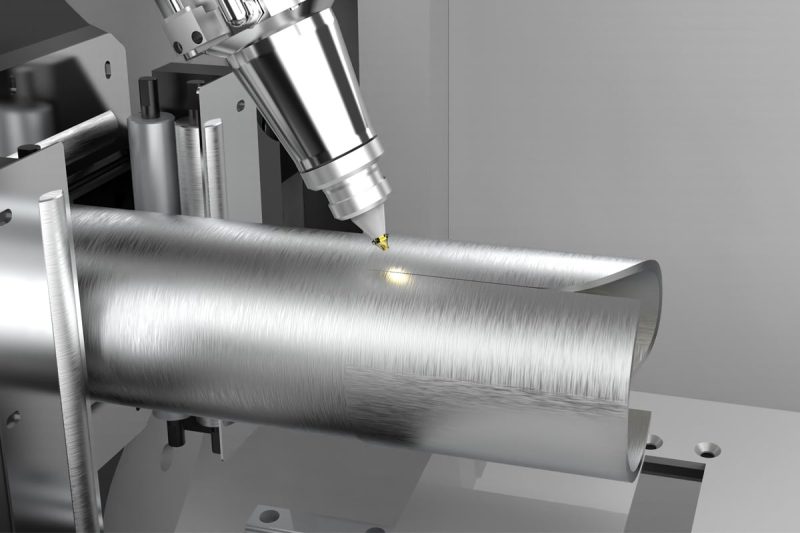

หัวฉีดเป็นช่องทางสำหรับการปล่อยก๊าซเสริม โครงสร้างและขนาดของหัวฉีดจะส่งผลโดยตรงต่อความเร็วและทิศทางการฉีดก๊าซ ซึ่งส่งผลต่อการปล่อยตะกรันและความเสถียรของการตัด การออกแบบหัวฉีดคุณภาพสูงสามารถสร้างการไหลของก๊าซป้องกันที่เสถียรและปรับปรุงความสะอาดของรอยตัด ในขณะเดียวกัน การตั้งตำแหน่งโฟกัสที่แม่นยำเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพการใช้พลังงานเลเซอร์สูงสุด โดยเฉพาะอย่างยิ่งในการตัดชิ้นงานรูปทรงพิเศษหรือวัสดุหลายชั้น จำเป็นต้องปรับโฟกัสแบบไดนามิกเพื่อให้แน่ใจว่าพลังงานมีความสม่ำเสมอตลอดเส้นทางการตัด

กระบวนการตัดด้วยเลเซอร์นั้นขึ้นอยู่กับความเสถียรของระบบ CNC และความแม่นยำของโปรแกรม CAD/CAM เป็นอย่างมาก เส้นทางการตัดที่ปรับให้เหมาะสมไม่เพียงแต่ช่วยลดระยะตัดเปล่าและหลีกเลี่ยงพื้นที่ที่เกิดความร้อนสูงซ้ำๆ เท่านั้น แต่ยังปรับความเร็วและกำลังตัดโดยอัตโนมัติตามความซับซ้อนของกราฟิกเพื่อให้ได้การประมวลผลที่ชาญฉลาด การตั้งค่าพารามิเตอร์ของโปรแกรมที่ไม่เหมาะสมจะทำให้เส้นทางการตัดเบี่ยงเบน เกิดรอยไหม้ที่ขอบ หรือเกิดข้อผิดพลาดเพิ่มขึ้น ดังนั้น วิศวกรซอฟต์แวร์ที่มีประสบการณ์และแพลตฟอร์มควบคุมขั้นสูงจึงเป็นเครื่องรับประกันผลลัพธ์ที่เสถียรของผลิตภัณฑ์คุณภาพสูง

ปัจจัยหลายประการส่งผลต่อความแม่นยำและประสิทธิภาพในรายละเอียดของการตัดด้วยเลเซอร์ไฟเบอร์ ซึ่งครอบคลุมหลายมิติ เช่น ฮาร์ดแวร์ของอุปกรณ์ พารามิเตอร์การทำงาน คุณสมบัติของวัสดุ และระบบซอฟต์แวร์ การสะสมประสบการณ์อย่างต่อเนื่อง การปรับแต่งการตั้งค่า และการผสมผสานวิวัฒนาการทางเทคโนโลยีในการใช้งานจริง ช่วยให้เราใช้ประโยชน์จากศักยภาพของเครื่องตัดเลเซอร์ในการประมวลผลโครงสร้างที่ซับซ้อนได้อย่างเต็มประสิทธิภาพ ฟื้นฟูได้อย่างแม่นยำตั้งแต่แบบร่างไปจนถึงผลิตภัณฑ์สำเร็จรูป และให้การสนับสนุนทางเทคนิคที่มั่นคงและเชื่อถือได้สำหรับการผลิตขั้นสูงและการออกแบบเฉพาะบุคคล

กลยุทธ์ในการผ่อนปรนข้อจำกัด

ในการใช้งานจริงของการตัดด้วยเลเซอร์ไฟเบอร์กับโครงสร้างที่ซับซ้อนหรือชิ้นส่วนที่มีความแม่นยำสูง แม้ว่าประสิทธิภาพของอุปกรณ์จะได้รับการปรับปรุงให้ดีขึ้นอย่างมาก แต่ก็ยังมีข้อจำกัดหลายประการ เช่น การตั้งค่าพารามิเตอร์ คุณสมบัติของวัสดุ เส้นทางการเขียนโปรแกรม ประสบการณ์การใช้งาน ฯลฯ หากไม่สามารถจัดการข้อจำกัดเหล่านี้ได้อย่างเป็นระบบ ก็อาจทำให้เกิดความผันผวนของคุณภาพการตัด ประสิทธิภาพการผลิตลดลง และอาจถึงขั้นเกิดความล้มเหลวในกระบวนการได้ ด้วยเหตุนี้ องค์กรต่างๆ จึงสามารถดำเนินการหลายขั้นตอนพร้อมกัน เช่น การเพิ่มประสิทธิภาพเทคโนโลยี การจัดการกระบวนการ และการฝึกอบรมบุคลากร เพื่อปรับปรุงระดับและเสถียรภาพของกระบวนการโดยรวมอย่างเป็นระบบ

กลยุทธ์ที่มีประสิทธิผล

ด้วยกลไกการทดสอบและบันทึกพารามิเตอร์อย่างเป็นระบบ การสร้างฐานข้อมูลพารามิเตอร์สำหรับวัสดุ ความหนา และประเภทกราฟิกที่แตกต่างกันอย่างค่อยเป็นค่อยไป ถือเป็นวิธีการสำคัญในการรับรองความสม่ำเสมอของคุณภาพการตัด การปรับค่าพารามิเตอร์ให้เหมาะสมประกอบด้วยตัวแปรหลักๆ เช่น กำลังเลเซอร์ ความถี่พัลส์ ความเร็วในการตัด แรงดันเจ็ท และตำแหน่งโฟกัส ขอแนะนำให้ใช้วิธีการตัดทดลอง + เก็บข้อมูล ร่วมกับระบบตรวจสอบเพื่อการปรับละเอียด โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับส่วนโค้งละเอียดหรือรูวงกลมขนาดเล็ก การปรับค่าพารามิเตอร์ให้ละเอียดมักจะช่วยปรับปรุงคุณภาพคมตัดและความเรียบของตะเข็บตัดได้อย่างมีนัยสำคัญ

ความบริสุทธิ์ ความสะอาดของพื้นผิว และความเรียบของวัสดุเองส่งผลโดยตรงต่อประสิทธิภาพการดูดซับเลเซอร์และการกระจายความร้อน ควรใช้แผ่นโลหะคุณภาพสูงจากแบรนด์ทั่วไป และทำการล้างคราบไขมัน กำจัดสนิม หรือเคลือบฟิล์มก่อนการแปรรูป เพื่อลดการเกิดข้อบกพร่องในการตัดอย่างมีนัยสำคัญ นอกจากนี้ การตรวจจับสเปกตรัมเบื้องต้นหรือการทดสอบคุณสมบัติทางกายภาพของวัสดุแต่ละชุดยังช่วยสร้างแบบจำลองพารามิเตอร์ที่แตกต่างกัน เพื่อให้สามารถควบคุมการตัดได้แม่นยำยิ่งขึ้น

เครื่องมือออกแบบและเขียนโปรแกรมขั้นสูงไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพในการออกแบบขั้นต้นเท่านั้น แต่ยังสามารถควบคุมเส้นทางการประมวลผล ลำดับการตัด และการกระจายความร้อนได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งเมื่อต้องวางโครงร่างกราฟิกที่ซับซ้อนหรือรูปแบบความหนาแน่นสูง โมดูลซอฟต์แวร์ที่มีฟังก์ชันเพิ่มประสิทธิภาพเส้นทาง การหลีกเลี่ยงโซนร้อน การจำลองการประมวลผล และการระบุวัสดุเหลือทิ้ง สามารถลดของเสียและปรับปรุงอัตราผลผลิตได้อย่างมาก ขณะเดียวกัน อินเทอร์เฟซซอฟต์แวร์ยังสามารถใช้เชื่อมโยงพารามิเตอร์และประมวลผลข้อมูลป้อนกลับกับอุปกรณ์เลเซอร์ ซึ่งส่งเสริมการจัดการวงจรปิดแบบดิจิทัลของกระบวนการทั้งหมด

แม้ว่าอุปกรณ์และซอฟต์แวร์จะมีความก้าวหน้า แต่ก็ยากที่จะรับประกันผลลัพธ์การประมวลผลที่สม่ำเสมอในระยะยาว หากปราศจากผู้ปฏิบัติงานมืออาชีพและกระบวนการทำงานที่มีเสถียรภาพ การกำหนดมาตรฐานการปฏิบัติงาน (SOP) และคู่มือกระบวนการให้ครบถ้วน รวมถึงการจัดฝึกอบรมผู้ปฏิบัติงานอย่างสม่ำเสมอ ถือเป็นหัวใจสำคัญในการรักษาขีดความสามารถและผลผลิตของอุปกรณ์ ผู้ปฏิบัติงานที่เชี่ยวชาญไม่เพียงแต่สามารถระบุสภาวะผิดปกติในพื้นที่ได้อย่างรวดเร็วเท่านั้น แต่ยังสามารถใช้ดุลยพินิจเชิงประจักษ์ในการปฏิบัติงานจริง รวมถึงปรับแต่งและเพิ่มประสิทธิภาพพารามิเตอร์การประมวลผลได้อีกด้วย

เมื่อเผชิญกับความต้องการการตัดที่ซับซ้อนและความท้าทายด้านความแม่นยำที่เพิ่มมากขึ้น การพึ่งพาประสิทธิภาพของฮาร์ดแวร์เพียงอย่างเดียวไม่เพียงพออีกต่อไปในการบรรลุเป้าหมายการผลิตที่มั่นคงและมีประสิทธิภาพ ด้วยการใช้วิธีการแก้จุดบกพร่องพารามิเตอร์ทางวิทยาศาสตร์อย่างครอบคลุม การจัดการวัสดุคุณภาพสูง การสนับสนุนซอฟต์แวร์ที่มีประสิทธิภาพ ระบบปฏิบัติการที่ได้มาตรฐาน และอุปกรณ์เสริมอัจฉริยะ บริษัทต่างๆ สามารถบรรเทาข้อจำกัดทางเทคนิคของเครื่องตัดเลเซอร์ไฟเบอร์ในกระบวนการออกแบบที่ซับซ้อนได้อย่างเต็มที่ ตั้งแต่ต้นทางจนถึงการใช้งานจริง ส่งผลให้ส่งมอบผลิตภัณฑ์ที่มีคุณภาพสูงขึ้นและเพิ่มขีดความสามารถในการแข่งขันด้านการผลิต

สรุป

ในบริบทที่อุตสาหกรรมการผลิตในปัจจุบันกำลังเร่งพัฒนาไปสู่การพัฒนาขั้นสูง อัจฉริยะ และปรับแต่งตามความต้องการเฉพาะ วิธีการประมวลผลแบบดั้งเดิมไม่สามารถตอบสนองความต้องการของตลาดที่เปลี่ยนแปลงอยู่ตลอดเวลาทั้งในด้านประสิทธิภาพ ความแม่นยำ และความยืดหยุ่นได้อีกต่อไป เครื่องตัดเลเซอร์ไฟเบอร์ ด้วยคุณภาพลำแสงที่ยอดเยี่ยม ความแม่นยำในการกำหนดตำแหน่งที่สูงมาก และความสามารถในการปรับให้เข้ากับรูปแบบกราฟิกที่ซับซ้อนหลากหลายรูปแบบ ได้กลายเป็นอุปกรณ์สำคัญที่ขาดไม่ได้ในระบบอุตสาหกรรมสมัยใหม่ โดยเฉพาะอย่างยิ่งในงานแปรรูปที่เกี่ยวข้องกับการออกแบบโครงสร้างที่ซับซ้อนและความต้องการความแม่นยำสูง แสดงให้เห็นถึงข้อได้เปรียบทางเทคนิคที่ยากจะหาได้จากกระบวนการแบบดั้งเดิม

แม้ว่าในการใช้งานจริงอาจยังคงเผชิญกับความท้าทายต่างๆ เช่น การควบคุมแรงกระแทกจากความร้อน ความเข้ากันได้ของวัสดุ และคุณภาพของคมตัด แต่ปัญหาเหล่านี้สามารถบรรเทาหรือแก้ไขได้อย่างมีประสิทธิภาพด้วยเทคโนโลยีการตั้งค่าพารามิเตอร์ขั้นสูง ซอฟต์แวร์เพิ่มประสิทธิภาพเส้นทางอัจฉริยะ ระบบควบคุมการประมวลผลที่แม่นยำ และการประสานงานกับผู้ปฏิบัติงานมืออาชีพ ขอบเขตทางเทคนิคของการตัดด้วยเลเซอร์ไฟเบอร์กำลังถูกทำลายลงอย่างต่อเนื่อง และตำแหน่งเชิงกลยุทธ์ในอุตสาหกรรมการผลิตระดับไฮเอนด์จะยิ่งเด่นชัดมากขึ้นเรื่อยๆ

ในฐานะแบรนด์มืออาชีพที่สั่งสมประสบการณ์ด้านการวิจัยและพัฒนา (R&D) และการผลิตอุปกรณ์เลเซอร์อย่างลึกซึ้ง AccTek Laser ยึดมั่นในแนวคิดการพัฒนา “คุณค่าที่ขับเคลื่อนด้วยเทคโนโลยี” เสมอมา และมุ่งเน้นการสร้างสรรค์โซลูชันการตัดด้วยเลเซอร์ไฟเบอร์ที่เสถียร มีประสิทธิภาพ และชาญฉลาด อุปกรณ์ของเราไม่เพียงแต่มีประสิทธิภาพการประมวลผลที่เหนือกว่าและเสถียรภาพในการทำงานที่ยอดเยี่ยมเท่านั้น แต่ยังถูกนำไปใช้อย่างแพร่หลายในหลายอุตสาหกรรม เช่น การผลิตยานยนต์ การบินและอวกาศ อิเล็กทรอนิกส์ความแม่นยำสูง การตกแต่งสถาปัตยกรรม อุปกรณ์การแพทย์ และอื่นๆ และได้รับชื่อเสียงและคำชื่นชมจากผู้ใช้งานทั่วโลก

รับโซลูชั่นเลเซอร์

เราทราบดีว่าแต่ละอุตสาหกรรมและลูกค้าแต่ละรายมีความต้องการใช้งานที่แตกต่างกันไป ดังนั้น AccTek Laser จึงพร้อมให้การสนับสนุนแบบครบวงจร ตั้งแต่การเลือกอุปกรณ์ การปรับแต่งกระบวนการ การติดตั้ง และการทดสอบระบบ ไปจนถึงบริการหลังการขาย ตอกย้ำความมุ่งมั่นในการให้บริการ “แก้ไขปัญหาให้กับลูกค้าและสร้างมูลค่าเพิ่มให้กับการผลิต” อย่างแท้จริง

หากคุณกำลังมองหาเครื่องตัดเลเซอร์ไฟเบอร์ประสิทธิภาพสูงที่สามารถรับมือกับการออกแบบโครงสร้างที่ซับซ้อนและงานประมวลผลที่ยากลำบาก โปรดอย่าลังเลที่จะ ติดต่อเราด้วยทีมงานเทคนิคมืออาชีพ ประสบการณ์ในอุตสาหกรรมที่หลากหลาย และความสามารถในการปรับแต่งที่ยืดหยุ่น เราจะมอบโซลูชันที่ดีที่สุดให้กับคุณเพื่อตอบสนองความต้องการการผลิตจริงของคุณ ช่วยให้บริษัทของคุณโดดเด่นท่ามกลางการแข่งขันทางการตลาดที่ดุเดือด และก้าวไปสู่ขั้นตอนใหม่ของการพัฒนาคุณภาพสูง

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์