คู่มือครอบคลุมสำหรับการกำหนดกำลังเลเซอร์สำหรับเครื่องตัดเลเซอร์

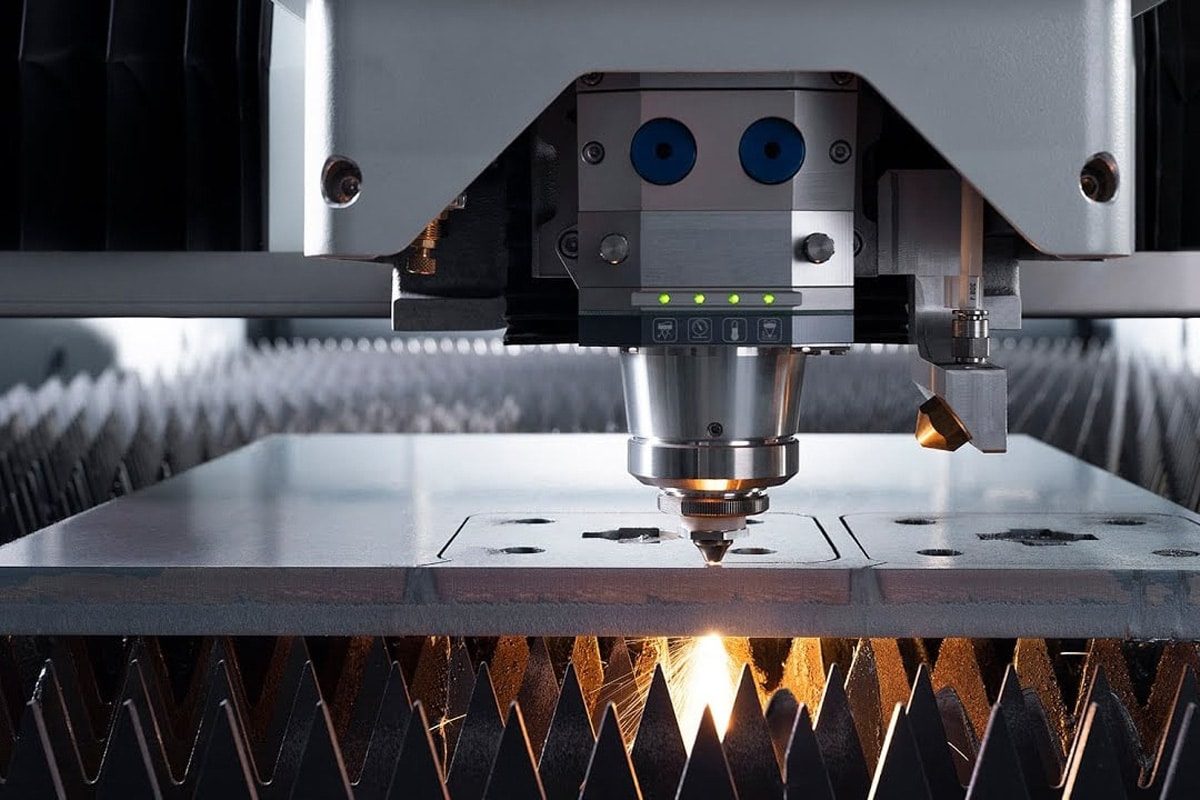

ในการผลิตสมัยใหม่ เครื่องตัดเลเซอร์ ได้กลายเป็นอุปกรณ์หลักสำหรับการแปรรูปโลหะและการผลิตทางอุตสาหกรรม เมื่อเทียบกับวิธีการตัดด้วยเครื่องจักรแบบดั้งเดิม การตัดด้วยเลเซอร์ซึ่งมีความแม่นยำสูง ประสิทธิภาพสูง และความยืดหยุ่น ได้กลายเป็นโซลูชันที่ได้รับความนิยมอย่างรวดเร็วสำหรับการแปรรูปโลหะแผ่น การผลิตยานยนต์ การบินและอวกาศ และอุปกรณ์อิเล็กทรอนิกส์ที่มีความแม่นยำสูง ไม่ว่าจะเป็นการตัดแผ่นโลหะบางหรือการผลิตโครงสร้างแผ่นหนา การตั้งค่ากำลังเลเซอร์ที่เหมาะสมจะส่งผลโดยตรงต่อประสิทธิภาพการตัด ผิวสำเร็จที่ตัด และต้นทุนการผลิตโดยรวม.

สำหรับการขั้นสูง เครื่องตัดไฟเบอร์เลเซอร์, หนึ่งในส่วนประกอบหลักคือเครื่องกำเนิดเลเซอร์ ซึ่งเป็น “หัวใจพลังงาน” ของระบบทั้งหมด โดยเป็นตัวกำหนดกำลังส่งออกและความเสถียรของลำแสง พลังงานที่ไม่เพียงพออาจทำให้วัสดุทะลุทะลวงได้ไม่หมด ในขณะที่พลังงานที่มากเกินไปอาจทำให้เกิดการหลอมเหลวมากเกินไปหรือขอบตัดที่หยาบ ดังนั้น การทำความเข้าใจกำลังเลเซอร์อย่างถูกต้องและการหาสมดุลพารามิเตอร์ที่เหมาะสมที่สุดสำหรับสถานการณ์การใช้งานที่แตกต่างกัน จึงเป็นทักษะสำคัญที่ผู้ผลิตและผู้ใช้อุปกรณ์ทุกคนต้องเชี่ยวชาญ.

ยิ่งไปกว่านั้น กำลังเลเซอร์ไม่ได้ขึ้นอยู่กับตัวอุปกรณ์เพียงอย่างเดียว แต่ยังสัมพันธ์อย่างใกล้ชิดกับประเภทและความหนาของวัสดุอีกด้วย ยกตัวอย่างเช่น กำลังเลเซอร์ที่เหมาะสมที่สุดสำหรับการตัดเหล็กกล้าคาร์บอนและสเตนเลสมีความแตกต่างกันอย่างมาก ในขณะที่วัสดุที่มีการสะท้อนแสงสูง เช่น โลหะผสมอลูมิเนียมและทองแดง จำเป็นต้องใช้กำลังเลเซอร์ที่สูงกว่าและมีเสถียรภาพมากกว่า ในขณะเดียวกัน ลูกค้าจำนวนมากขึ้นเรื่อยๆ กำลังมองหาโซลูชันการตัดด้วยเลเซอร์กำลังสูงเพื่อตอบสนองความต้องการของระบบอัตโนมัติทางอุตสาหกรรม เครื่องจักรกลซีเอ็นซีอัจฉริยะ และการผลิตจำนวนมาก ด้วยเหตุนี้ การปรับและเพิ่มประสิทธิภาพกำลังเลเซอร์จึงเป็นสิ่งสำคัญอย่างยิ่งสำหรับบริษัทต่างๆ เพื่อเพิ่มขีดความสามารถในการแข่งขัน ลดต้นทุนการดำเนินงาน และเพิ่มความพึงพอใจของลูกค้า.

สารบัญ

ทำความเข้าใจเกี่ยวกับพลังงานเลเซอร์

พลังงานเลเซอร์คืออะไร?

ในเครื่องตัดเลเซอร์ กำลังเลเซอร์หมายถึงพลังงานที่เครื่องกำเนิดเลเซอร์ปล่อยออกมา พูดง่ายๆ ก็คือ กำลังเลเซอร์เป็นตัวกำหนดว่าลำแสงเลเซอร์สามารถส่งพลังงานไปยังพื้นผิววัสดุได้เท่าใดต่อหน่วยเวลา กำลัง ซึ่งโดยทั่วไปวัดเป็นวัตต์ (W) หรือกิโลวัตต์ (kW) เป็นพารามิเตอร์สำคัญในการวัดประสิทธิภาพการตัดด้วยเลเซอร์.

ในงานอุตสาหกรรม เครื่องจักรที่มีช่วงกำลังแตกต่างกัน ตั้งแต่เครื่องตัดเลเซอร์ไฟเบอร์ 1,000 วัตต์ ไปจนถึงเครื่องตัดเลเซอร์กำลังสูงพิเศษ 20,000 วัตต์ (เครื่องตัดเลเซอร์กำลังสูง 20 กิโลวัตต์) มีความแตกต่างอย่างมากในด้านช่วงการประมวลผลและความสามารถในการตัด ยกตัวอย่างเช่น เครื่องตัดเลเซอร์กำลังต่ำและปานกลางเหมาะอย่างยิ่งสำหรับการแปรรูปแผ่นโลหะบาง ในขณะที่เครื่องตัดเลเซอร์กำลังสูงสามารถตัดแผ่นเหล็กที่มีความหนาเกิน 40 มิลลิเมตรได้อย่างง่ายดาย.

แตกต่างจากวิธีการแปรรูปอื่นๆ การตัดด้วยเลเซอร์อาศัยความหนาแน่นพลังงานสูงของลำแสง ทำให้แม้แต่การตัดด้วยเลเซอร์ที่มีความแม่นยำสูงและการตัดด้วยไมโครแมชชีนนิ่งที่ซับซ้อน ก็สามารถรักษาความแม่นยำสูงและผิวสำเร็จที่เรียบเนียนได้ ดังนั้น การทำความเข้าใจแนวคิดเรื่องพลังงานเลเซอร์จึงไม่เพียงแต่เป็นพื้นฐานสำหรับผู้ปฏิบัติงานเท่านั้น แต่ยังเป็นปัจจัยสำคัญในการตัดสินใจของบริษัทต่างๆ ในการเลือกและนำอุปกรณ์ไปใช้อีกด้วย.

พลังงานเลเซอร์ส่งผลต่อกระบวนการตัดอย่างไร

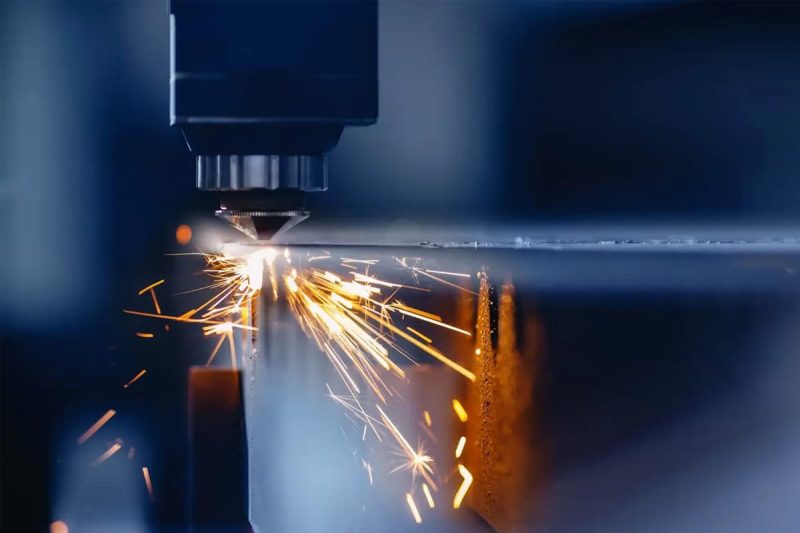

กำลังเลเซอร์มีผลกระทบโดยตรงและสำคัญต่อประสิทธิภาพการตัด เมื่อกำลังต่ำเกินไป ลำแสงจะขาดพลังงานและไม่สามารถทะลุผ่านชิ้นงานได้ ปัญหาที่พบบ่อย ได้แก่ การตัดที่ไม่สมบูรณ์ การเกิดเสี้ยนที่ขอบ และความเร็วในการตัดที่ช้า เมื่อกำลังสูงเกินไป ความร้อนที่มากเกินไปอาจทำให้เกิดรอยตัดที่กว้างเกินไป ขอบหลอมละลาย หรือผิวไหม้.

เช่นใน สแตนเลส การตัดด้วยเลเซอร์ พลังงานที่ไม่เพียงพออาจทำให้เกิดการดึงลวดหรือเศษโลหะตามขอบที่ตัด อลูมิเนียม การตัดด้วยเลเซอร์ การใช้กำลังมากเกินไปอาจทำให้ขอบหลอมละลายไม่สม่ำเสมอได้ง่าย ซึ่งอาจส่งผลกระทบต่อกระบวนการเชื่อมในภายหลัง สำหรับบริษัทต่างๆ การเลือกการตั้งค่ากำลังเลเซอร์ที่เหมาะสมไม่เพียงแต่รับประกันคุณภาพการตัดเท่านั้น แต่ยังช่วยลดการสูญเสียวัสดุและการใช้พลังงานของอุปกรณ์ได้อย่างมาก.

กำลังเลเซอร์ยังส่งผลต่อความเร็วในการตัด โดยทั่วไปแล้ว ภายใต้เงื่อนไขของวัสดุและความหนาเดียวกัน การเพิ่มกำลังอย่างเหมาะสมจะช่วยเพิ่มความเร็วในการตัดและผลผลิตได้ อย่างไรก็ตาม สิ่งสำคัญที่ต้องทราบคือการเพิ่มกำลังต้องสอดคล้องกับปัจจัยต่างๆ เช่น ก๊าซตัด ตำแหน่งโฟกัส และคุณภาพของลำแสง มิฉะนั้นอาจส่งผลเสียได้.

ความสัมพันธ์ระหว่างกำลังเลเซอร์ ประเภทของวัสดุ และความหนา

ในการใช้งานจริง พลังงานเลเซอร์มีความสัมพันธ์อย่างใกล้ชิดกับประเภทและความหนาของวัสดุ.

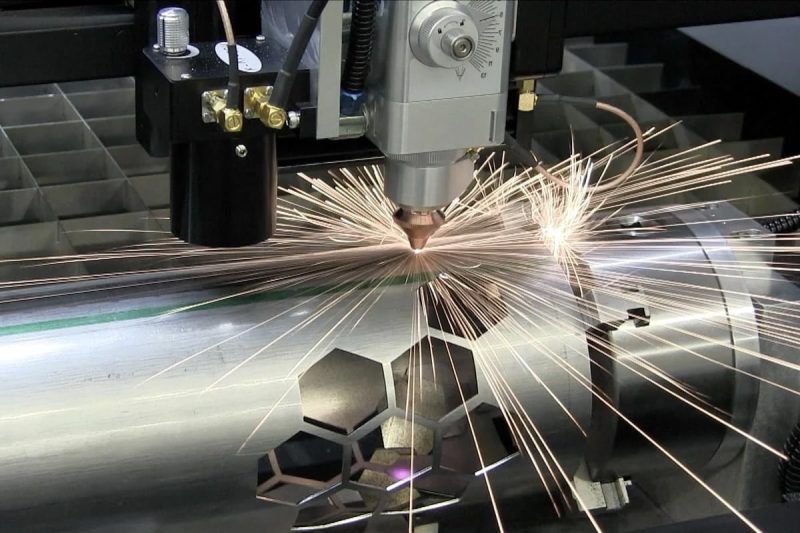

- การตัดแผ่นบาง: สำหรับสแตนเลสหรือ เหล็กกล้าคาร์บอน แผ่นหนา 1-3 มม. เครื่องตัดเลเซอร์ไฟเบอร์ 1,000-2,000 วัตต์ก็เพียงพอสำหรับการตัดคุณภาพสูง.

- การตัดแผ่นหนาปานกลาง: เมื่อความหนาเพิ่มขึ้นเป็น 8-20 มม. จำเป็นต้องใช้เครื่องกำเนิดเลเซอร์กำลังสูง 4,000W-6,000W เพื่อให้มั่นใจถึงประสิทธิภาพในการตัดและการตัดที่ราบรื่น.

- การตัดแผ่นเหล็กหนาพิเศษ: ในงานต่อเรือ การก่อสร้างสะพาน และการผลิตเครื่องจักรกลหนัก การตัดแผ่นเหล็กที่มีความหนามากกว่า 30 มม. มักเป็นสิ่งจำเป็น ซึ่งต้องใช้กำลังเลเซอร์มากกว่า 10 กิโลวัตต์ และจำเป็นต้องใช้ระบบตัดเลเซอร์ไฟเบอร์ขนาด 20 กิโลวัตต์ เพื่อให้การตัดเป็นไปอย่างรวดเร็วและเสถียร.

วัสดุแต่ละชนิดมีความต้องการพลังงานเลเซอร์ที่แตกต่างกัน ตัวอย่างเช่น:

- เหล็กกล้าคาร์บอนมีความอ่อนไหวต่อออกซิเจนและสามารถตัดได้อย่างรวดเร็วที่ระดับพลังงานที่เหมาะสม.

- สแตนเลสต้องมีขอบที่ไม่เกิดออกซิเดชัน ดังนั้นจึงมักต้องใช้ระดับพลังงานที่สูงขึ้นพร้อมไนโตรเจนช่วย.

- โลหะผสมอลูมิเนียมและ ทองแดง เป็นวัสดุที่มีการสะท้อนแสงสูง ต้องใช้กำลังเลเซอร์ที่สูงขึ้นและคุณภาพลำแสงที่เสถียร เพื่อหลีกเลี่ยงความเสียหายจากแสงที่สะท้อน.

โดยสรุป กำลังเลเซอร์ไม่ใช่พารามิเตอร์คงที่ แต่เป็นตัวแปรสำคัญที่ต้องปรับได้อย่างยืดหยุ่นตามคุณสมบัติของวัสดุ ความหนาของแผ่น และข้อกำหนดในการประมวลผล มีเพียงความเข้าใจอย่างถ่องแท้ในความสัมพันธ์ระหว่างกำลังและวัสดุเท่านั้นที่จะทำให้เครื่องตัดเลเซอร์มีประสิทธิภาพสูงสุดในการใช้งานทางอุตสาหกรรมต่างๆ.

ปัจจัยที่มีผลต่อกำลังของเลเซอร์

ในการใช้งานจริงในอุตสาหกรรม กำลังเลเซอร์ไม่ได้ทำงานอย่างโดดเดี่ยว แต่ได้รับผลกระทบจากปัจจัยหลายประการ เมื่อตั้งค่าพารามิเตอร์ของเครื่องตัดเลเซอร์ ผู้ปฏิบัติงานต้องพิจารณาปัจจัยเหล่านี้อย่างครอบคลุมเพื่อให้ได้ผลลัพธ์การตัดที่มีประสิทธิภาพ เสถียร และคุณภาพสูง ปัจจัยสำคัญต่อไปนี้ส่งผลโดยตรงต่อการตั้งค่ากำลังเลเซอร์.

ประเภทวัสดุ

วัสดุต่างๆ มีอัตราการดูดซับเลเซอร์ที่แตกต่างกันอย่างมาก ซึ่งจะกำหนดกำลังเลเซอร์ที่ต้องการโดยตรง.

- การตัดเหล็กกล้าคาร์บอน: เนื่องจากเหล็กกล้าคาร์บอนมีอัตราการดูดซับเลเซอร์สูง จึงต้องการพลังงานเลเซอร์ค่อนข้างต่ำ มักใช้ออกซิเจนเป็นก๊าซช่วยสำหรับการตัดอย่างรวดเร็ว.

- การตัดสแตนเลส: สแตนเลสต้องใช้พลังงานเลเซอร์ที่สูงขึ้น มักใช้ร่วมกับไนโตรเจนเพื่อป้องกันการเกิดออกซิเดชันและเพื่อให้แน่ใจว่าขอบตัดเรียบเนียน.

- การตัดอะลูมิเนียมและทองแดง: วัสดุเหล่านี้สะท้อนแสงได้สูง จึงต้องการความเสถียรและกำลังขับของเครื่องกำเนิดเลเซอร์ที่สูงขึ้น มิฉะนั้น แสงที่สะท้อนกลับอาจสร้างความเสียหายให้กับเลนส์ได้ง่าย.

ความหนาของวัสดุ

ความหนาเป็นหนึ่งในปัจจัยที่มีผลต่อกำลังของเลเซอร์มากที่สุด.

- การตัดแผ่นโลหะบาง: สำหรับแผ่นโลหะที่มีความหนา 1–3 มม. เครื่องตัดเลเซอร์ไฟเบอร์ 1,000–2,000 วัตต์โดยทั่วไปก็เพียงพอ.

- การผลิตแผ่นเหล็กหนาปานกลาง: สำหรับแผ่นเหล็กหนา 8–20 มม. จำเป็นต้องใช้เครื่องกำเนิดเลเซอร์กำลังสูง 4,000W–6,000W.

- การตัดแผ่นหนาพิเศษ: สำหรับวัสดุที่มีความหนาเกิน 30 มม. โดยทั่วไปจำเป็นต้องใช้กำลังไฟ 10 กิโลวัตต์หรือแม้แต่ 20 กิโลวัตต์.

กำลังไฟต่ำเกินไปอาจทำให้ตัดได้ไม่ครบ ในขณะที่กำลังไฟสูงเกินไปอาจทำให้หลอมละลายมากเกินไป ดังนั้น การเลือกช่วงกำลังไฟที่เหมาะสมจึงเป็นสิ่งสำคัญ.

ความเร็วตัด

ความเร็วในการตัดมีความเกี่ยวข้องอย่างใกล้ชิดกับกำลังของเลเซอร์.

- ความเร็วเกินควร: แม้จะมีกำลังเพียงพอก็อาจเกิดการตัดที่ไม่สมบูรณ์ได้.

- ความเร็วที่ช้าเกินไปอาจทำให้เกิดความร้อนสะสมได้ง่าย ส่งผลให้การตัดกว้างเกินไปหรือขอบละลาย.

ดังนั้นในเทคโนโลยีการตัดด้วยเลเซอร์ CNC จำเป็นต้องปรับกำลังและความเร็วให้เหมาะสมอย่างสอดประสานกัน และการจับคู่ที่เหมาะสมที่สุดมักจะถูกกำหนดโดยการทดสอบ.

ระยะโฟกัสของเลนส์

การเลือกความยาวโฟกัสจะกำหนดความหนาแน่นของพลังงานของลำแสงเลเซอร์ที่พื้นผิววัสดุโดยตรง.

- ระยะโฟกัสสั้น: เหมาะสำหรับแผ่นบางและการตัดที่มีความแม่นยำสูง โดยจะรวมพลังงานไว้แต่มีการเจาะทะลุที่จำกัด.

- ระยะโฟกัสยาว: เหมาะสำหรับการตัดแผ่นหนา แม้ว่าความหนาแน่นของพลังงานจะต่ำกว่าเล็กน้อย แต่ความลึกของโฟกัสจะมากกว่า จึงเหมาะสำหรับการประมวลผลวัสดุหนา.

หากตั้งค่าความยาวโฟกัสไม่ถูกต้อง แม้จะมีกำลังแสงเพียงพอ ก็อาจเกิดการตัดที่ไม่ดีได้ ดังนั้น ในการผลิตเชิงอุตสาหกรรม มักจำเป็นต้องปรับความยาวโฟกัสและกำลังแสงเลเซอร์ควบคู่กัน.

คุณภาพลำแสงเลเซอร์

คุณภาพของลำแสง (ค่า M2) เป็นตัวกำหนดว่าเลเซอร์สามารถโฟกัสไปยังจุดเล็กๆ ได้อย่างเพียงพอหรือไม่ ลำแสงคุณภาพสูงสามารถตัดได้โดยใช้กำลังค่อนข้างต่ำ ในขณะที่เครื่องกำเนิดเลเซอร์ที่มีคุณภาพลำแสงต่ำต้องใช้กำลังที่สูงกว่าเพื่อให้ได้ผลลัพธ์เดียวกัน.

ดังนั้น ธุรกิจต่างๆ จะต้องเลือกเครื่องกำเนิดเลเซอร์ไฟเบอร์ประสิทธิภาพสูง ซึ่งสามารถปรับปรุงความแม่นยำในการตัดและประสิทธิภาพการผลิตได้อย่างมีนัยสำคัญ.

คุณภาพการตัดที่ต้องการ

งานตัดเฉือนไม่จำเป็นต้องมีคุณภาพสูงที่สุดเสมอไป.

ในการใช้งานการตัดหยาบบางประเภท (เช่น การตัดโครงสร้างเหล็กเพื่อการก่อสร้าง) การลดข้อกำหนดด้านคุณภาพลงปานกลางจะช่วยลดการใช้พลังงานและเพิ่มความเร็วในการตัดได้.

ในทางตรงกันข้าม การผลิตระดับไฮเอนด์ (เช่น ชิ้นส่วนอากาศยานและการผลิตเครื่องครัวสแตนเลส) ต้องใช้ขอบตัดที่ปราศจากเสี้ยนและออกซิเดชัน ซึ่งจำเป็นต้องมีการควบคุมพลังงานที่แม่นยำยิ่งขึ้น.

ข้อมูลจำเพาะของเครื่องจักร

เครื่องตัดเลเซอร์มีช่วงกำลังที่แตกต่างกันไปตามรุ่นและยี่ห้อ เครื่องจักรระดับเริ่มต้นบางรุ่นอาจรองรับกำลังเลเซอร์ได้เพียง 1–3 กิโลวัตต์ ในขณะที่รุ่นอุตสาหกรรมระดับไฮเอนด์สามารถติดตั้งเครื่องกำเนิดเลเซอร์ขนาด 20 กิโลวัตต์ได้ ซึ่งตอบสนองความต้องการของอุตสาหกรรมหนัก นอกจากนี้ ระบบระบายความร้อน ระบบควบคุม และการออกแบบหัวตัดยังส่งผลทางอ้อมต่อประสิทธิภาพการใช้พลังงานอีกด้วย.

วิธีการตรวจสอบกำลังของเลเซอร์

เมื่อใช้เครื่องตัดเลเซอร์สำหรับการผลิต การกำหนดกำลังเลเซอร์ที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งยวดเพื่อให้มั่นใจถึงคุณภาพและประสิทธิภาพในการตัด ความต้องการกำลังเลเซอร์จะแตกต่างกันอย่างมากขึ้นอยู่กับวัสดุ ความหนา และความต้องการในการตัด หากไม่มีวิธีการทางวิทยาศาสตร์มาช่วยแก้ปัญหานี้ ปัญหาต่างๆ เช่น การตัดที่ไม่สมบูรณ์ การหลอมเหลวมากเกินไป และประสิทธิภาพการตัดต่ำอาจเกิดขึ้นได้ วิธีการต่อไปนี้มักใช้ในการผลิตเชิงอุตสาหกรรมเพื่อช่วยให้ผู้ใช้กำหนดค่ากำลังของเครื่องกำเนิดเลเซอร์ที่เหมาะสมที่สุด.

ตารางความเข้ากันได้ของวัสดุ

ผู้ผลิตอุปกรณ์เลเซอร์และสมาคมอุตสาหกรรมจำนวนมากจัดทำตารางแสดงกำลังการตัดเลเซอร์ ซึ่งระบุช่วงกำลังเลเซอร์ที่แนะนำสำหรับวัสดุประเภทและความหนาต่างๆ.

- ตัวอย่างเช่น เครื่องกำเนิดเลเซอร์ไฟเบอร์ 1,500 วัตต์–2,000 วัตต์โดยทั่วไปจะแนะนำให้ใช้กับสแตนเลสขนาด 2 มม.;

- แผ่นเหล็กกล้าคาร์บอนขนาด 10 มม. อาจต้องใช้พลังงานเลเซอร์ 4,000–6,000 วัตต์;

- สำหรับแผ่นที่มีความหนามากกว่า 20 มม. จำเป็นต้องใช้เครื่องตัดเลเซอร์กำลังสูงที่มีกำลังไฟ 10 กิโลวัตต์ขึ้นไป.

แผนภูมิเหล่านี้ไม่เพียงช่วยให้ผู้ใช้ใหม่ค้นหาค่าอ้างอิงได้อย่างรวดเร็ว แต่ยังทำหน้าที่เป็นรากฐานให้ผู้ผลิตสร้างฐานข้อมูลกระบวนการตัดด้วยเลเซอร์ CNC อีกด้วย.

การทดสอบวัสดุ

แม้ว่าตารางพารามิเตอร์จะเป็นแนวทาง แต่ในการผลิตจริง วัสดุแต่ละชุดอาจมีองค์ประกอบทางเคมี การเคลือบผิว หรือชั้นออกไซด์ที่แตกต่างกัน ซึ่งทั้งหมดนี้สามารถส่งผลต่อการตั้งค่ากำลังเลเซอร์ที่เหมาะสมที่สุดได้ ดังนั้น ก่อนเริ่มการผลิตจำนวนมาก บริษัทต่างๆ มักจะทำการทดสอบตัวอย่างเพื่อกำหนดพารามิเตอร์ที่เหมาะสมที่สุด โดยทั่วไปกระบวนการทดสอบนี้ประกอบด้วย:

- การปรับกำลังเลเซอร์แบบทีละขั้นตอน;

- สังเกตความเรียบของขอบตัดและการมีตะกรัน;

- ตรวจสอบว่าความเร็วในการตัดตรงตามข้อกำหนดประสิทธิภาพการผลิตหรือไม่.

แนวทางนี้ช่วยให้คุณได้ผลลัพธ์การตัดที่ใกล้เคียงกับอุดมคติที่สุดบนชิ้นงานจริง หลีกเลี่ยงการสิ้นเปลืองวัสดุหรือระยะเวลาหยุดการผลิตที่เกิดจากการตั้งค่าพลังงานที่ไม่เหมาะสม.

คำแนะนำจากผู้ผลิต

ผู้ผลิตเครื่องตัดเลเซอร์ไฟเบอร์ที่มีชื่อเสียงมักมีคู่มือแนะนำกำลังไฟฟ้าโดยละเอียด โดยพิจารณาจากการกำหนดค่าอุปกรณ์และประสบการณ์ในตลาด คำแนะนำเหล่านี้มักประกอบด้วย:

- รุ่นเครื่องกำเนิดเลเซอร์ไฟเบอร์;

- การกำหนดค่าหัวตัด;

- ชนิดก๊าซช่วย (ออกซิเจน, ไนโตรเจน, อากาศอัด);

- ช่วงพลังงานที่เหมาะสมสำหรับความหนาของวัสดุที่แตกต่างกัน.

การปฏิบัติตามคำแนะนำของผู้ผลิตสามารถช่วยลดระยะเวลาการทดสอบระบบได้อย่างมีประสิทธิภาพ และช่วยให้ผู้ใช้ใหม่สามารถปรับเปลี่ยนไปสู่การผลิตได้อย่างรวดเร็ว การแนะนำพารามิเตอร์ของผู้ผลิตมีความสำคัญอย่างยิ่งเมื่อตัดวัสดุที่มีการสะท้อนแสงสูง (เช่น อะลูมิเนียมและทองแดง) เนื่องจากวัสดุเหล่านี้มีความไวสูงต่อความผันผวนของพลังงานเลเซอร์.

ทรัพยากรและฐานข้อมูลออนไลน์

ด้วยความก้าวหน้าของการเปลี่ยนผ่านสู่ระบบดิจิทัลในอุตสาหกรรม แพลตฟอร์มออนไลน์และฐานข้อมูลซอฟต์แวร์จำนวนเพิ่มมากขึ้นจึงมอบฟังก์ชันสำหรับการสอบถามและจัดการพารามิเตอร์การตัดด้วยเลเซอร์ ตัวอย่างเช่น

- ฟอรัมอุตสาหกรรมบางแห่งแบ่งปันเคล็ดลับเกี่ยวกับการตั้งค่าพลังงานสำหรับวัสดุต่างๆ.

- ซอฟต์แวร์จัดการ CNC บางตัว (ซอฟต์แวร์ตัดเลเซอร์ CNC) สามารถสร้างฐานข้อมูลบนคลาวด์ ช่วยให้บริษัทเข้าถึงพารามิเตอร์ที่ปรับให้เหมาะสมตามประวัติระหว่างคำสั่งซื้อได้อย่างรวดเร็ว.

- เครื่องมือแนะนำพารามิเตอร์การตัดออนไลน์ภายในอุตสาหกรรมสามารถสร้างช่วงพลังงานที่แนะนำโดยอัตโนมัติตามอินพุตของผู้ใช้เกี่ยวกับประเภทวัสดุ ความหนา และข้อกำหนดความเร็วในการตัด.

การรวมทรัพยากรออนไลน์เข้ากับข้อมูลการทดสอบของบริษัทเอง ช่วยให้บริษัทสามารถสร้างฐานความรู้ด้านการตัดด้วยเลเซอร์ที่เป็นเอกลักษณ์เฉพาะได้ทีละน้อย ซึ่งถือเป็นสิ่งสำคัญสำหรับการปรับปรุงประสิทธิภาพการผลิตในระยะยาวและลดต้นทุนการดำเนินงาน.

เคล็ดลับปฏิบัติสำหรับการตั้งค่ากำลังเลเซอร์

เริ่มต้นด้วยคำแนะนำของผู้ผลิต

เมื่อทำการเชื่อมเลเซอร์หรือตัดด้วยเลเซอร์ กำลังเลเซอร์เป็นพารามิเตอร์ที่สำคัญที่สุดซึ่งส่งผลโดยตรงต่อคุณภาพการเชื่อมและความแม่นยำของคมตัด เครื่องกำเนิดเลเซอร์ไฟเบอร์หรือเลเซอร์ CO2 แต่ละเครื่องมีช่วงการปรับกำลังและการตั้งค่าที่แนะนำเฉพาะ ดังนั้นการปฏิบัติตามคำแนะนำของผู้ผลิตจึงเป็นจุดเริ่มต้นที่ปลอดภัยและเป็นวิทยาศาสตร์ที่สุด โดยทั่วไปแล้ว ผู้ผลิตจะกำหนดพารามิเตอร์กำลังที่เหมาะสมที่สุดสำหรับวัสดุต่างๆ (เช่น สแตนเลส โลหะผสมอลูมิเนียม และทองแดง) โดยพิจารณาจากคุณภาพของลำแสงเลเซอร์ ระบบระบายความร้อน และเส้นผ่านศูนย์กลางเลนส์โฟกัสของเครื่องกำเนิดเลเซอร์ วิธีนี้ไม่เพียงแต่ช่วยให้ผู้ปฏิบัติงานหลีกเลี่ยงความร้อนที่มากเกินไปและบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) ที่กว้างเกินไปอันเนื่องมาจากกำลังที่มากเกินไปเท่านั้น แต่ยังช่วยให้มั่นใจได้ถึงความเสถียรและอายุการใช้งานที่ยาวนานของอุปกรณ์ โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการเชื่อมยานยนต์ ชิ้นส่วนอากาศยาน และอิเล็กทรอนิกส์ความแม่นยำสูง การปฏิบัติตามช่วงกำลังที่แนะนำอย่างเคร่งครัดสามารถลดการทำงานซ้ำและเพิ่มประสิทธิภาพการผลิตโดยรวมได้อย่างมาก.

เก็บบันทึกรายละเอียด

ในการผลิตจริง แม้ว่าจะปฏิบัติตามพารามิเตอร์ที่ผู้ผลิตแนะนำแล้วก็ตาม ความหนาของชิ้นงาน ความเร็วในการเชื่อม และความเร็วในการตัดที่เปลี่ยนแปลงไปอาจส่งผลให้เกิดความคลาดเคลื่อนอย่างมีนัยสำคัญ ดังนั้น การสร้างฐานข้อมูลพารามิเตอร์กำลังเลเซอร์เฉพาะสำหรับโรงงานจึงมีความสำคัญอย่างยิ่งยวด ในแต่ละการทดลอง การทดสอบ หรือการผลิตขนาดใหญ่ ควรบันทึกกำลัง ระยะเวลาพัลส์ ตำแหน่งโฟกัส และก๊าซเสริม (เช่น ไนโตรเจน ออกซิเจน หรืออากาศอัด) ที่ใช้เพื่อการเรียกคืนและนำกลับมาใช้ใหม่อย่างรวดเร็ว กระบวนการนี้ไม่เพียงแต่ช่วยให้ผู้ผลิตปรับปรุงความสม่ำเสมอของกระบวนการเท่านั้น แต่ยังช่วยลดเวลาในการทดสอบเดินเครื่องอีกด้วย โดยเฉพาะอย่างยิ่งในโครงการตัดด้วยเลเซอร์สแตนเลสขนาดใหญ่หรือโครงการเชื่อมด้วยเลเซอร์อลูมิเนียม การมีฐานข้อมูลพารามิเตอร์ดิจิทัลเปรียบเสมือน “เครื่องป้องกัน” สำหรับการผลิตที่มีเสถียรภาพ นอกจากนี้ การเก็บข้อมูลนี้ไว้ยังช่วยให้บริษัทต่างๆ สามารถเปรียบเทียบความลึกของรอยเชื่อมและความเรียบของคมตัดที่ระดับกำลังต่างๆ ได้อย่างแม่นยำยิ่งขึ้นในระหว่างการปรับแต่งอย่างต่อเนื่อง ซึ่งเป็นพื้นฐานสำหรับการปรับปรุงคุณภาพในภายหลัง.

การทดลองและการเพิ่มประสิทธิภาพ

แม้ว่าคำแนะนำจากผู้ผลิตและฐานข้อมูลที่บันทึกไว้จะเป็นข้อมูลอ้างอิงที่มีประโยชน์ แต่สภาพแวดล้อมการผลิต สภาพอุปกรณ์ และความต้องการของลูกค้าของแต่ละโรงงานอาจแตกต่างกันไป ดังนั้น การทดลองและการปรับปรุงประสิทธิภาพจึงเป็นสิ่งสำคัญ การทดสอบพารามิเตอร์อย่างเป็นระบบสามารถสังเกตการเปลี่ยนแปลงของรูปแบบการเชื่อม ความเสถียรของแอ่งหลอมเหลว และความหยาบของพื้นผิวการตัดได้ที่ระดับกำลังที่แตกต่างกัน ยกตัวอย่างเช่น ในการเชื่อมตัวถังรถยนต์ การใช้กำลังที่ต่ำเกินไปอาจส่งผลให้การเจาะทะลุไม่ได้ ในขณะที่กำลังที่สูงเกินไปอาจทำให้เกิดการกระเด็นและการแตกร้าว ในการตัดด้วยเลเซอร์ไฟเบอร์แผ่นหนา การจับคู่กำลังที่เหมาะสมที่สุดควบคู่ไปกับอัตราการไหลของก๊าซช่วยเป็นสิ่งสำคัญอย่างยิ่งต่อการบรรลุผลการตัดที่มีประสิทธิภาพและคุณภาพสูง ด้วยการทดลองอย่างต่อเนื่อง ผู้ผลิตสามารถระบุเส้นโค้งการจับคู่กำลัง-ความเร็วที่เหมาะสม ปรับปรุงการควบคุมความร้อนขาเข้า ลดพื้นที่ที่ได้รับผลกระทบจากความร้อน และท้ายที่สุดก็ปรับปรุงทั้งคุณภาพและประสิทธิภาพ.

การแก้ไขปัญหาพลังงานเลเซอร์

การตัดด้วยเลเซอร์ไม่ลึกพอ

เมื่อความลึกในการตัดด้วยเลเซอร์ไม่เพียงพอ มักเกิดจากกำลังขับของเครื่องกำเนิดเลเซอร์ไม่เพียงพอหรือคุณภาพลำแสงเลเซอร์ต่ำกว่ามาตรฐาน กำลังเลเซอร์ที่ต่ำอาจทำให้การตัดไม่ดีหรือมีเศษวัสดุที่ขอบเห็นได้ชัด โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุหนา (เช่น เหล็กกล้าคาร์บอน สเตนเลสสตีล และแผ่นโลหะผสมอลูมิเนียมหนา).

สาเหตุทั่วไป ได้แก่:

- กำลังขับของเครื่องกำเนิดเลเซอร์ที่เก่าหรือลดลง;

- การปนเปื้อนของเลนส์โฟกัสและการส่งผ่านที่ลดลง ส่งผลให้โฟกัสลำแสงได้ไม่ดี;

- ความเร็วในการตัดที่มากเกินไป ส่งผลให้ความหนาแน่นของพลังงานไม่เพียงพอ;

- การไหลของก๊าซช่วยไม่เพียงพอ ทำให้ไม่สามารถกำจัดของเหลวที่ละลายออกได้อย่างมีประสิทธิภาพ.

การปรับประสิทธิภาพสามารถทำได้โดยการเพิ่มกำลังเลเซอร์ ลดความเร็วในการตัด ปรับตำแหน่งโฟกัส และตรวจสอบความสะอาดของเลนส์ออปติคัล นอกจากนี้ สิ่งสำคัญคือต้องแน่ใจว่ามีการใช้ก๊าซช่วยที่เหมาะสม ตัวอย่างเช่น เมื่อตัดแผ่นโลหะหนา ออกซิเจนบริสุทธิ์สูงสามารถช่วยเพิ่มการแทรกซึมได้ ในขณะที่ไนโตรเจนเหมาะสมกว่าสำหรับการตัดสเตนเลสคุณภาพสูง.

การเผาไหม้หรือการละลายมากเกินไปในการตัดด้วยเลเซอร์

ในระหว่างกระบวนการตัดด้วยเลเซอร์ หากเกิดการหลอมเหลว รอยไหม้ หรือรอยเสี้ยนที่เห็นได้ชัดบนขอบมากเกินไป แสดงว่ากำลังเลเซอร์สูงเกินไปหรือควบคุมความร้อนไม่ถูกต้อง โดยเฉพาะอย่างยิ่งเมื่อตัดวัสดุบาง (เช่น แผ่นสแตนเลส แผ่นอลูมิเนียม และทองแดง) กำลังเลเซอร์ที่มากเกินไปมักทำให้พื้นผิววัสดุร้อนเกินไป ส่งผลให้ขอบวัสดุเปลี่ยนสีและเกิดการหลอมเหลวมากเกินไป.

สาเหตุทั่วไป ได้แก่:

- การตั้งค่าพลังงานเลเซอร์สูงเกินไป ส่งผลให้ความหนาแน่นของพลังงานเกินค่าความคลาดเคลื่อนของวัสดุ.

- ความเร็วในการตัดช้าเกินไป ส่งผลให้สระน้ำที่หลอมละลายต้องได้รับความร้อนนานเกินไป.

- แรงดันแก๊สช่วยไม่เพียงพอ ส่งผลให้มีตะกรันตกค้างอยู่ในรอยตัด;

- เส้นผ่านศูนย์กลางจุดเล็กเกินไป ส่งผลให้มีความเข้มข้นของพลังงานมากเกินไป.

โซลูชั่นประกอบด้วย:

- ลดกำลังเลเซอร์ให้เหมาะสมและปรับให้กำลังและความเร็วเหมาะสมยิ่งขึ้น;

- การเพิ่มความเร็วในการตัดจะช่วยลดความร้อนสะสมที่จุดเดียว.

- การใช้ไนโตรเจนหรืออากาศอัดที่เหมาะสมเพื่อให้ได้ขอบตัดที่สะอาด;

- หากจำเป็น ให้เปลี่ยนหรือปรับเทียบเลนส์ออปติคัลใหม่เพื่อปรับปรุงการโฟกัสลำแสงเลเซอร์.

การหลีกเลี่ยงการหลอมละลายที่มากเกินไปถือเป็นสิ่งสำคัญอย่างยิ่งในสาขาต่างๆ เช่น การตัดชิ้นส่วนที่มีความแม่นยำ การผลิตกล่องอิเล็กทรอนิกส์ และการตัดภายในยานยนต์ เนื่องจากส่งผลโดยตรงต่อความแม่นยำในการประกอบชิ้นส่วนและความสวยงามของพื้นผิว.

ผลลัพธ์การตัดด้วยเลเซอร์ที่ไม่สม่ำเสมอ

หากผลการตัดด้วยเลเซอร์ไม่สม่ำเสมอเกิดขึ้นระหว่างการผลิตจำนวนมาก เช่น มีขอบเรียบบนชิ้นงานบางชิ้นและมีเสี้ยน หรือตัดไม่เสร็จบนชิ้นงานอื่นๆ มักบ่งชี้ถึงความผันผวนในสถานะอุปกรณ์หรือการตั้งค่าพารามิเตอร์.

สาเหตุที่เป็นไปได้ ได้แก่:

- ความไม่เสถียรของกำลังขับของเครื่องกำเนิดไฟฟ้าเลเซอร์;

- การจับคู่ความเร็วและกำลังตัดไม่เหมาะสม;

- การปนเปื้อนของเลนส์หรือการเบี่ยงเบนของเส้นทางแสง ส่งผลให้คุณภาพของจุดเลเซอร์ลดลง;

- ความผันผวนของแรงดันแก๊สช่วย ส่งผลให้การกำจัดตะกรันไม่สม่ำเสมอ;

- ความแตกต่างในองค์ประกอบของวัสดุหรือความหนาในแต่ละชุด.

โซลูชั่นประกอบด้วย:

- ตรวจสอบเสถียรภาพของเครื่องกำเนิดเลเซอร์เพื่อให้แน่ใจว่าสามารถส่งพลังงานที่ตั้งไว้ได้อย่างต่อเนื่อง.

- ดำเนินการบำรุงรักษาระบบออปติกตามปกติ รวมถึงการทำความสะอาดและเปลี่ยนเลนส์โฟกัสและตัวสะท้อนแสง;

- เพิ่มประสิทธิภาพพารามิเตอร์ของกระบวนการเพื่อให้แน่ใจว่ามีสมดุลที่เหมาะสมที่สุดระหว่างความเร็วในการตัดและกำลังเลเซอร์.

- ควบคุมระบบแก๊สเพื่อให้แรงดันแก๊สและอัตราการไหลมีเสถียรภาพ.

- ตรวจสอบวัตถุดิบเพื่อหลีกเลี่ยงความผันผวนของคุณภาพอันเนื่องมาจากความแตกต่างของชุดการผลิต.

ด้วยการตรวจสอบพารามิเตอร์ที่เข้มงวดและการบำรุงรักษาเชิงป้องกัน บริษัทต่างๆ ไม่เพียงแต่จะลดความไม่สอดคล้องกันได้เท่านั้น แต่ยังสามารถปรับปรุงผลผลิตและเวลาทำงานของเครื่องจักรได้อย่างมีนัยสำคัญ ซึ่งถือเป็นสิ่งสำคัญอย่างยิ่งในอุตสาหกรรมการผลิตโลหะและการผลิตที่มีความแม่นยำ.

สรุป

โดยสรุป การตั้งค่ากำลังเลเซอร์ที่เหมาะสมเป็นปัจจัยสำคัญในการกำหนดคุณภาพการตัดและการเชื่อมด้วยเลเซอร์ ไม่ว่าจะเป็นการตัดสแตนเลส โลหะผสมอลูมิเนียม ทองแดง หรือการเชื่อมชิ้นส่วนยานยนต์ ชิ้นส่วนอิเล็กทรอนิกส์ หรือเครื่องจักรความแม่นยำ กำลังเลเซอร์มีความเชื่อมโยงอย่างใกล้ชิดกับประเภทของวัสดุ ความหนา ความเร็วในการตัด ระบบออปติคัล และก๊าซช่วย ด้วยการทำความเข้าใจปัจจัยที่มีอิทธิพลต่อกำลังอย่างถ่องแท้ การปฏิบัติตามคำแนะนำของผู้ผลิต การสร้างฐานข้อมูลบันทึกพารามิเตอร์กระบวนการ และการผสมผสานการปรับปรุงประสิทธิภาพการทดลอง บริษัทต่างๆ จะสามารถลดพื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ) ได้อย่างมีประสิทธิภาพ ลดการทำงานซ้ำและลดของเสีย และสร้างสมดุลระหว่างประสิทธิภาพสูงและความแม่นยำสูง.

ในการผลิตจริง หากพบปัญหาต่างๆ เช่น ความลึกในการตัดไม่เพียงพอ การเผาไหม้หรือการหลอมละลายมากเกินไป หรือผลลัพธ์การตัดที่ไม่สม่ำเสมอ การแก้ไขปัญหาและการปรับพารามิเตอร์ที่เหมาะสมมักจะสามารถฟื้นฟูคุณภาพการตัดที่เหมาะสมได้อย่างรวดเร็ว ซึ่งไม่เพียงแต่รับประกันรูปลักษณ์และความแม่นยำของผลิตภัณฑ์ขั้นสุดท้ายเท่านั้น แต่ยังช่วยเพิ่มเสถียรภาพและความสามารถในการแข่งขันของสายการผลิตได้อย่างมีนัยสำคัญอีกด้วย.

ในฐานะผู้ผลิตอุปกรณ์ตัดเลเซอร์ระดับมืออาชีพ, แอคเทค เลเซอร์ มุ่งมั่นที่จะนำเสนอโซลูชันเครื่องกำเนิดเลเซอร์ประสิทธิภาพสูงและบริการที่ปรับแต่งให้ตรงตามความต้องการของลูกค้าทั่วโลก อุปกรณ์ของเราโดดเด่นในด้านเสถียรภาพกำลัง คุณภาพลำแสง และประสิทธิภาพการตัด ทำให้เหมาะสำหรับความต้องการในการประมวลผลในหลากหลายอุตสาหกรรมและวัสดุ หากคุณกำลังมองหาพันธมิตรที่เชื่อถือได้ โปรด ติดต่อเรา เพื่อรับโซลูชันการตัดและเชื่อมด้วยเลเซอร์ที่เหมาะสมที่สุดกับความต้องการการผลิตของคุณ.

วัสดุแต่ละชนิดมีความต้องการพลังงานเลเซอร์ที่แตกต่างกัน ตัวอย่างเช่น:

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์