ทำความเข้าใจผลกระทบของการเชื่อมด้วยเลเซอร์ต่อคุณสมบัติเชิงกลของวัสดุที่เชื่อม

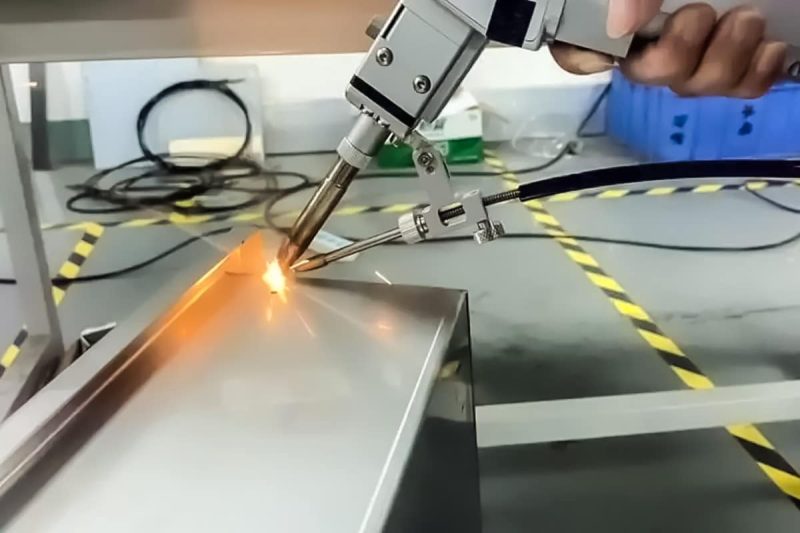

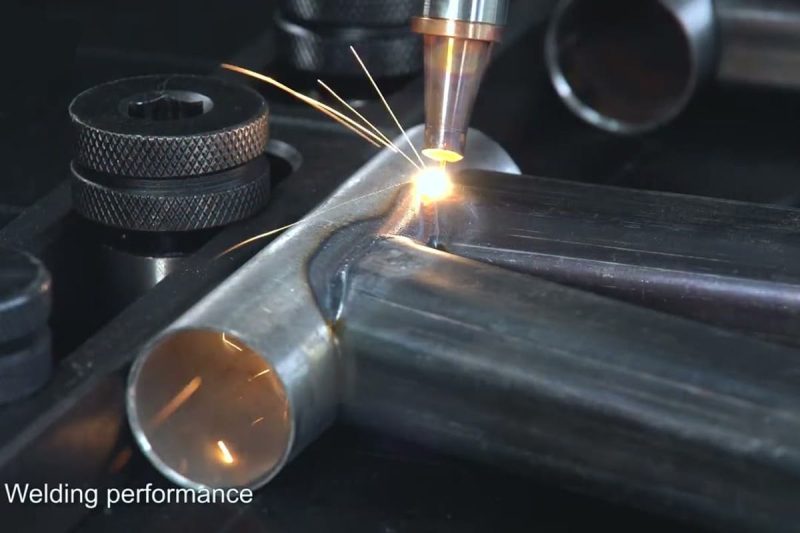

การเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมขั้นสูงแบบไร้สัมผัสที่มีความหนาแน่นพลังงานสูง จึงถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ อากาศยาน และอิเล็กทรอนิกส์ เนื่องจากคุณภาพการเชื่อมที่ดี พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก และมีระบบอัตโนมัติในระดับสูง ในทางปฏิบัติ การเชื่อมด้วยเลเซอร์มีอิทธิพลสำคัญต่อคุณสมบัติเชิงกล (ความแข็งแรง ความเหนียว ความเหนียว และความทนต่อความล้า) ของวัสดุ บทความนี้จะอภิปรายเชิงลึกในสี่ประเด็น ได้แก่ การเปลี่ยนแปลงคุณสมบัติเชิงกล กลไกการเสื่อมสภาพ ปัจจัยสำคัญที่มีอิทธิพล และกลยุทธ์การปรับปรุงประสิทธิภาพ เพื่อช่วยให้วิศวกรและผู้ซื้อสามารถเลือกใช้อุปกรณ์เชื่อมเลเซอร์และปรับพารามิเตอร์กระบวนการให้เหมาะสมที่สุด

สารบัญ

ผลของการเชื่อมด้วยเลเซอร์ต่อคุณสมบัติเชิงกล

ในการผลิตสมัยใหม่ เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบดั้งเดิมอื่นๆ เครื่องเชื่อมเลเซอร์ สามารถให้ความร้อนและเย็นตัวได้อย่างรวดเร็วภายในระยะเวลาอันสั้น ก่อให้เกิดการเปลี่ยนแปลงอย่างมีนัยสำคัญในโครงสร้างการจัดวางของบริเวณเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) ซึ่งส่งผลกระทบอย่างมากต่อคุณสมบัติเชิงกลของวัสดุ ต่อไปนี้จะอธิบายรายละเอียดในสี่ประเด็น ได้แก่ ความแข็งแรง ความเหนียว ความเหนียว และความต้านทานต่อความล้า

ความแข็งแกร่ง

การเชื่อมด้วยเลเซอร์ใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อสร้างรอยเชื่อมแบบเจาะลึกบนพื้นผิวของวัสดุ โลหะเชื่อมจะแข็งตัวอย่างรวดเร็วจนเกิดโครงสร้างที่หนาแน่นและละเอียด ช่วยลดข้อบกพร่องต่างๆ เช่น รูพรุนและสิ่งเจือปนได้อย่างมีประสิทธิภาพ ทำให้สามารถรับแรงดึงและแรงครากได้เทียบเท่าหรือสูงกว่าวัสดุฐาน อย่างไรก็ตาม หากความร้อนเข้ามากเกินไปหรือการกระจายพลังงานไม่สม่ำเสมอ อาจทำให้เกิดการเผาไหม้มากเกินไปหรือการหลอมละลายบางส่วน รอยแตกขนาดเล็ก หรือการเจาะทะลุที่ไม่สมบูรณ์ ส่งผลให้เกิดข้อบกพร่องต่างๆ เช่น ความแข็งแรงของรอยเชื่อมลดลง ดังนั้น การปรับกำลังเลเซอร์ ความเร็วในการเชื่อม และตำแหน่งโฟกัสให้เหมาะสมจึงเป็นสิ่งสำคัญอย่างยิ่งยวดเพื่อรับประกันความแข็งแรงของรอยเชื่อม

ความเหนียว

เนื่องจากอัตราการเย็นตัวที่รวดเร็วในระหว่างการเชื่อมด้วยเลเซอร์ พื้นที่ HAZ มักก่อให้เกิดโครงสร้างมาร์เทนไซต์หรือเพิร์ลไลต์ที่มีความแข็งสูง ซึ่งสามารถเพิ่มความแข็งที่ปรากฏได้ แต่อาจลดความเหนียวพลาสติกลงได้ ด้วยการควบคุมความเร็วในการเชื่อมและความหนาแน่นของพลังงานเลเซอร์อย่างแม่นยำเพื่อให้ได้ระดับความร้อนที่เหมาะสม จะช่วยส่งเสริมการเกิดเกรนที่สมดุลหรือตกผลึกใหม่ และสามารถปรับสมดุลความแข็งแรงและความเหนียว เพื่อให้มั่นใจว่ารอยเชื่อมมีความเหนียวเพียงพอเมื่อต้องรับแรงกระแทกหรือกระบวนการเสียรูป

ความเหนียว

ความเหนียวเป็นตัวบ่งชี้ที่สำคัญถึงความสามารถของวัสดุในการต้านทานการแพร่กระจายของรอยแตกร้าว ขอบเขตความร้อนที่แคบของเครื่องเชื่อมเลเซอร์ทำให้ความต่างของความแข็งระหว่างวัสดุฐานและพื้นที่เชื่อมลดลง ซึ่งเอื้อต่อการปรับปรุงความเหนียวต่อแรงกระแทกโดยรวม โดยเฉพาะอย่างยิ่งกับวัสดุที่มีแนวโน้มแตกหักง่าย เช่น สเตนเลสสตีลและโลหะผสมอลูมิเนียม การเชื่อมด้วยเลเซอร์สามารถลดความไวต่อรอยแตกร้าวได้อย่างมาก อย่างไรก็ตาม ในสถานการณ์การใช้งานที่อุณหภูมิต่ำหรือแรงกระแทกสูง จำเป็นต้องมีการอบชุบความร้อนหลังการเชื่อมเพื่อขจัดความเค้นแรงดึงตกค้างผ่านกระบวนการอบคืนตัวหรือการบ่ม เพื่อปรับปรุงความเหนียวให้ดียิ่งขึ้น

ความต้านทานต่อความเหนื่อยล้า

รูปทรงของรอยเชื่อม คุณภาพพื้นผิว และการกระจายความเค้นตกค้าง เป็นปัจจัยสำคัญที่ส่งผลต่ออายุความล้า เครื่องเชื่อมเลเซอร์สามารถสร้างรอยเชื่อมขนาดเล็กแบบกรวยหรือแบบเกล็ดปลา ลดพื้นที่การรวมตัวของความเค้น และเพิ่มความต้านทานความล้า อย่างไรก็ตาม หากมีรอยแตกขนาดเล็ก สะเก็ด หรือเศษโลหะที่ไม่ได้ทำความสะอาดบนพื้นผิวรอยเชื่อม ความเค้นดึงตกค้างจะไม่ถูกปลดปล่อยอย่างมีประสิทธิภาพ ซึ่งจะกลายเป็นสาเหตุของรอยแตกร้าวจากความล้า ด้วยเหตุนี้ ข้อบกพร่องบนพื้นผิวจึงสามารถขจัดออกได้ และสามารถกระจายความเค้นตกค้างใหม่ได้ด้วยการขัดเงาหลังการเชื่อม การบ่มด้วยการสั่นสะเทือน หรือกระบวนการอบคืนตัวแบบอ่อน เพื่อยืดอายุความล้าของชิ้นส่วนที่เชื่อม

ด้วยความหนาแน่นพลังงานสูงและการควบคุมพลังงานที่แม่นยำ เครื่องเชื่อมเลเซอร์จึงสามารถเสริมความแข็งแรงด้วยเกรนละเอียดและสร้างพื้นที่แคบที่ได้รับผลกระทบจากความร้อนในบริเวณรอยเชื่อม ซึ่งช่วยเพิ่มความแข็งแรง ความเหนียว และความต้านทานความล้าของชิ้นงานเชื่อม อย่างไรก็ตาม ควรคำนึงถึงความท้าทายที่อาจเกิดขึ้นจากความเหนียวและความเค้นตกค้างด้วย ด้วยการปรับพารามิเตอร์การเชื่อมด้วยเลเซอร์ให้เหมาะสม การออกแบบรูปทรงของรอยเชื่อมอย่างมีเหตุผล และการผสมผสานการอบชุบด้วยความร้อนหลังการเชื่อม สมบัติเชิงกลที่ครอบคลุมของชิ้นงานเชื่อมจึงสามารถคงไว้หรือปรับปรุงให้ดีขึ้นได้ พร้อมทั้งให้ประสิทธิภาพสูง มอบการรับประกันคุณภาพที่เชื่อถือได้สำหรับการใช้งานขั้นปลาย

กลไกการเสื่อมสภาพของวัสดุระหว่างการเชื่อมด้วยเลเซอร์

แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อได้เปรียบที่สำคัญคือความหนาแน่นพลังงานสูงและอัตราการเย็นตัวที่รวดเร็วมาก แต่อิทธิพลของวัฏจักรความร้อนที่มีต่อโครงสร้างจุลภาคของโลหะก็เป็นสิ่งที่ไม่อาจมองข้ามได้ การเสื่อมสภาพของวัสดุระหว่างการเชื่อมส่วนใหญ่สะท้อนให้เห็นในการก่อตัวของบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) การเจริญเติบโตของเกรนและกระบวนการตกผลึกใหม่ รวมถึงการกระจายและการสะสมของความเค้นตกค้าง ปัจจัยเหล่านี้กำหนดคุณสมบัติเชิงกลและอายุการใช้งานของรอยเชื่อมโดยตรง และเป็นพื้นฐานสำคัญในการประเมินคุณภาพการเชื่อม ต่อไปนี้จะวิเคราะห์กลไกหลักทั้งสามนี้ทีละส่วน

การก่อตัวของเขตที่ได้รับผลกระทบจากความร้อน

บริเวณที่ได้รับผลกระทบจากความร้อน หมายถึงบริเวณที่ไม่หลอมละลายระหว่างการเชื่อม แต่เกิดการเปลี่ยนแปลงทางโลหะวิทยาและโครงสร้างเนื่องจากอุณหภูมิที่เพิ่มขึ้น บริเวณที่ได้รับผลกระทบจากความร้อนของการเชื่อมด้วยเลเซอร์นั้นแคบกว่ากระบวนการเชื่อมแบบดั้งเดิม เช่น การเชื่อมอาร์กมาก แต่การไล่ระดับอุณหภูมินั้นสูงมาก และอุณหภูมิในบริเวณดังกล่าวสามารถเปลี่ยนแปลงอย่างฉับพลันจากหลายร้อยองศาจนถึงต่ำกว่าจุดหลอมเหลว โดยทั่วไป HAZ สามารถแบ่งได้เป็น:

- โซนเกรนหยาบ: ใกล้กับเส้นฟิวชั่น เกรนจะเติบโตอย่างเห็นได้ชัด ความแข็งจะเพิ่มขึ้น แต่ความเหนียวจะลดลงอย่างมาก

- โซนเมล็ดพืชละเอียด: อุณหภูมิจะต่ำกว่าโซนเมล็ดพืชหยาบเล็กน้อย เมล็ดพืชเจริญเติบโตปานกลาง และมีความแข็งแรงและความเหนียวค่อนข้างดี

- การตกผลึกใหม่บางส่วน/โซนอะมอร์ฟัส: อยู่ไกลจากรอยเชื่อมมากที่สุด โครงสร้างโลหะวิทยามีความซับซ้อนและหลากหลาย

สัดส่วนและการกระจายในแต่ละภูมิภาคที่แตกต่างกันจะส่งผลโดยตรงต่อความแข็งแรง ความเหนียว และประสิทธิภาพการป้องกันความล้าของรอยเชื่อม

การเจริญเติบโตของเมล็ดพืชและการตกผลึกใหม่

ภายใต้อุณหภูมิสูง เมล็ดโลหะจะมีแรงขับเคลื่อนทางเทอร์โมไดนามิกที่แข็งแกร่ง และเมล็ดโลหะจะเติบโตหรือตกผลึกใหม่

- การเติบโตของเกรน: เส้นผ่านศูนย์กลางเกรนของโลหะเชื่อมและพื้นที่ HAZ เพิ่มขึ้น และขอบเกรนลดลง ส่งผลให้ความแข็งเพิ่มขึ้นแต่ความเหนียวลดลง ซึ่งทำให้มีแนวโน้มที่รอยแตกร้าวจะแพร่กระจายได้ง่ายเป็นพิเศษ

- การตกผลึกใหม่: หลังจากการเชื่อมและการทำความเย็นที่ตามมา พื้นที่บางส่วนจะเกิดการตกผลึกใหม่ ทำให้เกิดโครงสร้างผลึกสมดุลใหม่ที่สม่ำเสมอและละเอียด ซึ่งเป็นประโยชน์อย่างมากในการปรับปรุงคุณสมบัติเชิงกลโดยรวม

การควบคุมอัตราการเติบโตและการตกผลึกใหม่ของเกรนเป็นวิธีสำคัญในการรับรองประสิทธิภาพของรอยเชื่อม ยกตัวอย่างเช่น การปรับกำลังเชื่อมและความเร็วในการเชื่อม จะทำให้สามารถให้ความร้อนและความเย็นได้อย่างรวดเร็ว ลดความหยาบของเกรน และส่งเสริมการตกผลึกใหม่

ความเครียดตกค้าง

ความร้อนที่ป้อนเข้าในการเชื่อมด้วยเลเซอร์จะเข้มข้นและกระจายตัวเฉพาะจุด ทำให้เกิดสนามความเค้นตกค้างที่ซับซ้อนรอบรอยเชื่อมและ HAZ โดยทั่วไปความเค้นตกค้างจะแบ่งออกเป็น:

- ความเค้นตกค้างจากแรงดึง: เข้มข้นบนพื้นผิวเชื่อมและพื้นผิวของโซนที่ได้รับผลกระทบจากความร้อน ซึ่งจะส่งเสริมการเกิดรอยแตกร้าว ลดอายุความล้า และทนต่อการกัดกร่อน

- ความเค้นตกค้างเชิงอัด: กระจายอยู่ภายในรอยเชื่อมและในบริเวณที่อยู่ห่างจากรอยเชื่อม มีผลดีบางประการในการยับยั้งการแพร่กระจายของรอยแตกร้าว

หากไม่สามารถคลายแรงดึงได้อย่างมีประสิทธิภาพ แรงดึงดังกล่าวอาจเป็นอันตรายต่อความปลอดภัยในการใช้งานในภายหลัง ดังนั้น ในโครงสร้างสำคัญๆ หลายชนิด จึงจำเป็นต้องทำการอบชุบด้วยความร้อนหลังการเชื่อม (เช่น การอบคืนตัวที่อุณหภูมิต่ำและการอบชุบด้วยการสั่นสะเทือน) เพื่อลดแรงดึงตกค้างและปรับปรุงความน่าเชื่อถือในการใช้งานของชิ้นส่วนที่เชื่อม

ในระหว่างการเชื่อมด้วยเลเซอร์ การเสื่อมสภาพระดับจุลภาคของวัสดุส่วนใหญ่มักเกิดจากการเปลี่ยนแปลงโครงสร้างภายในของบริเวณที่ได้รับผลกระทบจากความร้อน การเปลี่ยนแปลงขนาดเกรน และการเกิดความเค้นตกค้าง แม้ว่าการเชื่อมด้วยเลเซอร์จะมีข้อดีคือลด HAZ และความร้อนที่ป้อนเข้า แต่หากพารามิเตอร์การเชื่อมและวัฏจักรความร้อนไม่ได้รับการควบคุมอย่างเหมาะสม เกรนหยาบ ความเค้นดึงตกค้าง และปัจจัยที่ไม่พึงประสงค์อื่นๆ ก็อาจเกิดขึ้นได้ การปรับพารามิเตอร์กระบวนการอย่างแม่นยำ การปรับการกระจายพลังงานให้เหมาะสม และการปรับสภาพหลังการเชื่อมที่เหมาะสม จะทำให้การเชื่อมด้วยเลเซอร์มีประสิทธิภาพสูงขึ้น พร้อมทั้งลดผลกระทบด้านลบต่อคุณสมบัติของวัสดุให้น้อยที่สุด จึงทำให้เกิดความสมดุลระหว่างคุณภาพการเชื่อมและความปลอดภัยในการใช้งาน

ปัจจัยสำคัญที่ส่งผลต่อการเปลี่ยนแปลงคุณสมบัติเชิงกล

ในระหว่างการเชื่อมด้วยเลเซอร์ คุณสมบัติเชิงกลของรอยเชื่อมและโลหะโดยรอบจะไม่คงที่ แต่ได้รับผลกระทบจากปัจจัยต่างๆ ในกระบวนการ การผสมผสานพารามิเตอร์การเชื่อมที่แตกต่างกันจะกำหนดการเจาะทะลุของรอยเชื่อม โครงสร้างโลหะ การกระจายตัวของความเค้นตกค้าง และความเสี่ยงของข้อบกพร่องโดยตรง ซึ่งส่งผลต่อความแข็งแรง ความเหนียว ความเหนียว และความต้านทานความล้าของผลิตภัณฑ์สำเร็จรูป ความเข้าใจอย่างลึกซึ้งเกี่ยวกับปัจจัยสำคัญเหล่านี้และการปรับปรุงประสิทธิภาพในทางปฏิบัติเป็นหัวใจสำคัญในการสร้างความมั่นใจในคุณภาพและเสถียรภาพของการเชื่อม ต่อไปนี้จะกล่าวถึงกลไกการทำงานและแนวคิดการปรับปรุงประสิทธิภาพในสี่ด้าน ได้แก่ ปริมาณความร้อนและความหนาแน่นของพลังงาน ความเร็วในการเชื่อม การออกแบบและรูปทรงของรอยเชื่อม และการอบชุบด้วยความร้อนหลังการเชื่อม

ปริมาณความร้อนและความหนาแน่นของพลังงาน

ในระหว่างการเชื่อมด้วยเลเซอร์ ปริมาณความร้อนและความหนาแน่นของพลังงานเป็นตัวแปรหลักของกระบวนการที่กำหนดอัตราการซึมผ่าน การก่อตัวของรอยเชื่อม และวิวัฒนาการของโครงสร้างจุลภาค ปริมาณความร้อนหมายถึงพลังงานความร้อนที่รอยเชื่อมดูดซับต่อหน่วยความยาว ซึ่งกำหนดปริมาตรของแอ่งหลอมเหลวและการกระจายตัวของอุณหภูมิในพื้นที่เชื่อมโดยตรง หากปริมาณความร้อนสูงเกินไป แม้ว่าจะช่วยให้การเชื่อมทะลุลึกและเพิ่มความแข็งแรงของรอยเชื่อมได้ แต่ก็จะทำให้เกรนหยาบขึ้นอย่างมีนัยสำคัญ เพิ่มความกว้างของบริเวณที่ได้รับผลกระทบจากความร้อน และทำให้เกิดแรงดึงตกค้างสะสมในรอยเชื่อม ซึ่งจะลดความเหนียวและความเหนียว ในทางกลับกัน ปริมาณความร้อนต่ำเกินไปจะทำให้โลหะเชื่อมหลอมเหลวไม่เพียงพอ ส่งผลให้เกิดข้อบกพร่อง เช่น ภาวะซึมผ่านไม่สมบูรณ์ รูพรุน และเศษตะกรัน ซึ่งจะส่งผลต่อความหนาแน่นและอายุความล้าของรอยเชื่อม

ความหนาแน่นของพลังงานมีความสัมพันธ์อย่างใกล้ชิดกับการกระจายพลังงานของลำแสงเลเซอร์ในบริเวณรอยเชื่อม ความหนาแน่นของพลังงานที่สูงสามารถหลอมโลหะได้อย่างรวดเร็วในเวลาอันสั้น ก่อให้เกิดลักษณะรอยเชื่อมที่ “เจาะลึกและเกิดรอยตะเข็บแคบ” ซึ่งมีความสำคัญอย่างยิ่งต่อการปรับปรุงความแข็งแรงและความแม่นยำของขนาดรอยเชื่อม อย่างไรก็ตาม หากความหนาแน่นของพลังงานกระจายตัวไม่สม่ำเสมอ ก็อาจทำให้เกิดปัญหาต่างๆ ได้ง่าย เช่น การเผาไหม้เกินเฉพาะจุด การกระเด็น หรือลักษณะทางสัณฐานวิทยาของแอ่งหลอมเหลวที่ผิดปกติ ซึ่งส่งผลกระทบต่อความสม่ำเสมอและความสวยงามของรอยเชื่อม ดังนั้น ในขั้นตอนการผลิตจริง จำเป็นต้องผสมผสานชนิดของวัสดุ ความหนาของแผ่น และประสิทธิภาพการเชื่อมที่ต้องการ เพื่อควบคุมกำลังเลเซอร์ ตำแหน่งโฟกัส และความเร็วในการเคลื่อนที่ได้อย่างแม่นยำ เพื่อให้ได้ระดับพลังงานอินพุตที่เหมาะสมและการกระจายพลังงานที่สม่ำเสมอ

ความเร็วในการเชื่อม

ความเร็วในการเชื่อมเป็นหนึ่งในปัจจัยสำคัญที่ส่งผลต่อความเข้มของความร้อนที่ป้อนเข้าและอัตราการเย็นตัวของรอยเชื่อม เมื่อความเร็วในการเชื่อมเพิ่มขึ้น ปริมาณความร้อนที่ป้อนเข้าต่อหน่วยเวลาจะลดลง และอัตราการเย็นตัวของแอ่งหลอมเหลวจะเร็วขึ้น จึงจำกัดขนาดของบริเวณที่ได้รับผลกระทบจากความร้อนและการเกิดโครงสร้างเกรนหยาบ ซึ่งช่วยปรับเกรนให้ละเอียดขึ้นและเพิ่มความแข็งแรงและความแข็งของโลหะเชื่อม ภายใต้สภาวะการเชื่อมความเร็วสูง การเชื่อมด้วยเลเซอร์สามารถลดการเสียรูปและความแม่นยำของขนาดได้อย่างยอดเยี่ยม ซึ่งเหมาะอย่างยิ่งสำหรับงานที่ต้องการความแม่นยำสูงของชิ้นงาน เช่น การผลิตแผ่นโลหะที่มีความแม่นยำสูงและชิ้นส่วนอากาศยาน

อย่างไรก็ตาม หากตั้งความเร็วในการเชื่อมสูงเกินไป ความลื่นไหลของแอ่งหลอมเหลวจะอ่อนลง และโลหะจะไม่สามารถทำให้ขอบรอยเชื่อมเปียกได้อย่างเต็มที่ ซึ่งอาจทำให้เกิดปัญหาด้านคุณภาพ เช่น รอยเชื่อมไม่ต่อเนื่อง ขาดการหลอมเหลว และตะกรันปนเปื้อน ในทางกลับกัน หากความเร็วในการเชื่อมต่ำเกินไป ความร้อนที่ป้อนเข้าของรอยเชื่อมจะเพิ่มขึ้นอย่างมาก ปริมาตรของแอ่งหลอมเหลวจะขยายตัว และกระบวนการระบายความร้อนจะยืดเยื้อออกไป ซึ่งจะยิ่งทำให้เกรนหยาบขึ้นและเพิ่มระดับความเค้นตกค้าง เพื่อให้ได้สมดุลระหว่างความแข็งแรงสูงและความเหนียวสูง ควรตรวจสอบการเลือกความเร็วในการเชื่อมด้วยการทดสอบหลายรอบโดยพิจารณาจากความหนาของชิ้นงาน กำลังเลเซอร์ และรูปร่างของรอยเชื่อม โดยมุ่งมั่นที่จะทำให้รอยเชื่อมมีความสม่ำเสมอและหนาแน่น โครงสร้างมีความละเอียด และลดข้อบกพร่องในการเชื่อมให้น้อยที่สุด

การออกแบบและรูปทรงเรขาคณิตร่วมกัน

การออกแบบและรูปทรงของรอยต่อมีผลกระทบโดยตรงและกว้างไกลต่อคุณสมบัติเชิงกลและความน่าเชื่อถือของรอยต่อที่เชื่อมด้วยเลเซอร์ รูปแบบรอยต่อที่แตกต่างกันไม่เพียงแต่กำหนดความลึกและความกว้างของการเจาะทะลุเท่านั้น แต่ยังส่งผลต่อการกระจายความเค้นของรอยเชื่อมและประเภทของข้อบกพร่องที่อาจเกิดขึ้นอีกด้วย สำหรับการเชื่อมแผ่นบาง รอยต่อแบบชนสามารถให้รอยเชื่อมที่ต่อเนื่องและสม่ำเสมอ และลดความยุ่งยากในการประกอบ ในขณะที่สำหรับแผ่นหนาปานกลางหรือชิ้นงานที่มีภาระสูง การใช้การออกแบบร่องรูปตัววี รูปตัววาย และรูปแบบอื่นๆ จะช่วยเพิ่มปริมาตรของโลหะเชื่อม ปรับปรุงคุณภาพการหลอมเหลว และความต้านทานต่อความล้าของรอยเชื่อมได้ดีกว่า

รูปทรงรอยต่อที่เหมาะสมยังช่วยลดพื้นที่การรวมตัวของแรงเชื่อมและป้องกันการเกิดรอยแตกขนาดเล็ก (microcrack) ขยายไปตามขอบรอยต่อ พารามิเตอร์รายละเอียดต่างๆ เช่น ขนาดของรอยเชื่อม มุม ความลึกของร่อง และช่องว่างระหว่างรอยต่อ จำเป็นต้องปรับแต่งให้เหมาะสมกับวัสดุและสภาวะการรับน้ำหนักที่แตกต่างกัน ตัวอย่างเช่น ร่องรูปตัววีเหมาะสำหรับการเชื่อมแบบเจาะลึกและลดความเสี่ยงของการหลอมรวมไม่สมบูรณ์ ในขณะที่ร่องรูปตัวยูหรือร่องรูปตัววีคู่สามารถเชื่อมแบบหลายรอบในแผ่นโลหะหนาได้ ซึ่งช่วยเพิ่มความแข็งแรงและความเหนียวโดยรวมของรอยต่อ ด้วยการออกแบบรอยต่อที่ได้มาตรฐานและการประกอบที่แม่นยำ ข้อบกพร่องในการเชื่อมจึงลดลง เพิ่มความสม่ำเสมอของผลิตภัณฑ์และความน่าเชื่อถือในการใช้งานในระยะยาว

การอบชุบด้วยความร้อนหลังการเชื่อม (PWHT)

การอบชุบด้วยความร้อนหลังการเชื่อม (PWHT) เป็นส่วนสำคัญของกระบวนการเชื่อมเลเซอร์ เพื่อให้มั่นใจถึงเสถียรภาพของประสิทธิภาพของรอยเชื่อมและเพิ่มความน่าเชื่อถือในการใช้งาน เนื่องจากคุณสมบัติการให้ความร้อนที่อุณหภูมิสูงเฉพาะที่และการเย็นตัวอย่างรวดเร็วในการเชื่อมเลเซอร์ แรงดึงสูงจึงมักยังคงอยู่ในบริเวณรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อน ซึ่งไม่เพียงแต่เพิ่มความเสี่ยงต่อการแตกหักแบบเปราะที่อุณหภูมิต่ำเท่านั้น แต่ยังส่งผลต่ออายุการใช้งานของชิ้นงานอีกด้วย กระบวนการ PWHT ที่เหมาะสมช่วยลดแรงตกค้างได้อย่างมาก ปรับปรุงโครงสร้างจุลภาคของโลหะ และปรับปรุงความเหนียวและสมบัติเชิงกลของรอยเชื่อมให้ดียิ่งขึ้น

ในทางปฏิบัติ กระบวนการ PWHT ประกอบด้วยวิธีการต่างๆ มากมาย ได้แก่ การอบคืนตัว (tempering) เพื่อลดความเปราะของโครงสร้างที่แข็งตัวแล้ว และเพิ่มความเหนียวและความเหนียวของรอยเชื่อม การอบคืนตัวช่วยเพิ่มเสถียรภาพเชิงขนาดของรอยเชื่อมโดยทำให้โครงสร้างอ่อนตัวลงและคลายความเค้นตกค้าง การบ่มช่วยรักษาโครงสร้างจุลภาคของโลหะเชื่อมให้คงที่ และเพิ่มความแข็งแรงและความต้านทานการกัดกร่อนในระยะยาว นอกจากนี้ การบ่มคืนตัวด้วยการสั่นสะเทือนยังสามารถใช้เป็นวิธีการเสริมในการกระจายความเค้นตกค้างบางส่วนจากการสั่นสะเทือนเชิงกลได้อีกด้วย แต่ละกระบวนการมีสถานการณ์การใช้งานและช่วงอุณหภูมิที่แตกต่างกัน ตัวอย่างเช่น ชิ้นส่วนเหล็กมักจะอบคืนตัวที่อุณหภูมิ 550-650°C โลหะผสมอลูมิเนียมเหมาะสำหรับการบ่มคืนตัวเทียมที่อุณหภูมิประมาณ 160°C และโลหะผสมไทเทเนียมที่มีความแข็งแรงสูงจำเป็นต้องอบคืนตัวในสภาวะสุญญากาศเพื่อป้องกันการเกิดออกซิเดชันและการเสื่อมประสิทธิภาพ

การเลือกและดำเนินการอบชุบด้วยความร้อนหลังการเชื่อมอย่างถูกต้อง ไม่เพียงแต่ช่วยลดการเกิดรอยแตกร้าวและปรับปรุงความเหนียวที่อุณหภูมิต่ำเท่านั้น แต่ยังทำให้เกรนมีความสม่ำเสมอและเสถียรมากขึ้น และยืดอายุการใช้งานของรอยเชื่อมภายใต้ภาระที่ซับซ้อน โดยเฉพาะอย่างยิ่งในสาขาที่มีข้อกำหนดด้านความปลอดภัยสูงมาก เช่น อุตสาหกรรมการบินและอวกาศ ภาชนะรับความดัน และการผลิตอุปกรณ์ระดับไฮเอนด์ PWHT ได้กลายเป็นกระบวนการสำคัญที่ช่วยให้มั่นใจถึงคุณภาพการเชื่อมและความน่าเชื่อถือในระยะยาว

โดยทั่วไป ในระหว่างการเชื่อมด้วยเลเซอร์ ปริมาณความร้อนและความหนาแน่นของพลังงานจะเป็นตัวกำหนดความลึกของการเจาะทะลุ อัตราการเย็นตัว และระดับความละเอียดของโครงสร้างจุลภาค ความเร็วในการเชื่อมส่งผลโดยตรงต่อความสมบูรณ์ของรอยเชื่อมและความกว้างของบริเวณที่ได้รับผลกระทบจากความร้อน รูปทรงของรอยเชื่อมมีอิทธิพลเหนือการกระจายความเค้นและการควบคุมข้อบกพร่อง การอบชุบด้วยความร้อนหลังการเชื่อมยังช่วยปรับปรุงคุณสมบัติเชิงกลของชิ้นส่วนเชื่อมโดยรวมโดยการปรับโครงสร้างจุลภาคและกำจัดความเค้นตกค้าง การเพิ่มความแข็งแรง ความเหนียว ความเหนียว และความต้านทานความล้าของรอยเชื่อมสามารถทำได้สูงสุดด้วยการออกแบบทางวิทยาศาสตร์ การแก้จุดบกพร่องของระบบ และการผสานปัจจัยต่างๆ ข้างต้นเข้าด้วยกันอย่างเป็นธรรมชาติ จึงเป็นโซลูชันการเชื่อมที่มีความน่าเชื่อถือสูงสำหรับอุตสาหกรรมต่างๆ

กลยุทธ์ในการรักษาหรือเพิ่มคุณสมบัติเชิงกล

เพื่อให้ได้ความแข็งแรง ความเหนียวสูง และความต้านทานความล้าที่ดีเยี่ยมในการเชื่อมด้วยเลเซอร์ จำเป็นต้องบริหารจัดการระบบกระบวนการเชื่อมอย่างละเอียด ตั้งแต่พารามิเตอร์การเชื่อม ความเข้ากันได้ของวัสดุ ไปจนถึงการตรวจสอบคุณภาพ แต่ละขั้นตอนการเชื่อมล้วนส่งผลโดยตรงต่อประสิทธิภาพเชิงกลขั้นสุดท้าย กลยุทธ์สามประการต่อไปนี้ได้รับการออกแบบมาเพื่อช่วยให้บริษัทต่างๆ กำหนดกระบวนการที่เป็นระบบเพื่อให้มั่นใจถึงคุณภาพผลิตภัณฑ์ที่มั่นคงและเหมาะสมอย่างต่อเนื่อง

พารามิเตอร์การเชื่อมที่ปรับให้เหมาะสม

พารามิเตอร์สำคัญ เช่น กำลังเลเซอร์ ความเร็วในการเชื่อม ตำแหน่งโฟกัส และอัตราการไหลของก๊าซเสริม สามารถปรับให้เหมาะสมได้อย่างแม่นยำด้วยการผสมผสานการออกแบบการทดลองเข้ากับการจำลองเชิงตัวเลข ในการเชื่อมโลหะผสมไทเทเนียม Ti6Al4V ได้ใช้วิธีทากูจิเพื่อทำการทดลองแบบตั้งฉากเกี่ยวกับกำลังเลเซอร์และความเร็วในการเชื่อม สามารถลดความพรุนได้ 30% และเพิ่มความต้านทานแรงดึงได้ 5% (ดูงานวิจัยที่เกี่ยวข้อง) สำหรับแผ่นสแตนเลส การวิเคราะห์พื้นผิวตอบสนองสามารถระบุส่วนผสมที่เหมาะสมที่สุดของอุณหภูมิอุ่นเครื่องและความหนาแน่นของพลังงานเลเซอร์ได้อย่างรวดเร็ว บรรลุความสอดคล้องที่เหมาะสมระหว่างความลึกและความกว้างของการเจาะ และลดการเกิดรอยแตกร้าว ด้วยการตรวจสอบการเปลี่ยนแปลงของอุณหภูมิและสัณฐานวิทยาของแอ่งหลอมเหลวแบบไดนามิก ร่วมกับการปรับค่าป้อนกลับแบบออนไลน์ จึงสามารถรับประกันคุณภาพการเชื่อมที่สม่ำเสมอสูง

การเลือกวัสดุและความเข้ากันได้

ในระดับวัสดุ ควรเลือกใช้โลหะที่มีความเข้ากันได้สูงกับการเชื่อมด้วยเลเซอร์ เช่น เหล็กกล้าคาร์บอนต่ำ เหล็กกล้าไร้สนิม และโลหะผสมอลูมิเนียม เพื่อให้ได้ผลลัพธ์การหลอมรวมและโครงสร้างจุลภาคที่ดีที่สุด ในบางกรณีที่ซับซ้อน ลวดโลหะผสมหรือเทคโนโลยียูเทคติกผงก็สามารถนำมาใช้เพื่อปรับปรุงประสิทธิภาพการยึดติดของรอยต่อโลหะต่างชนิดได้ ตัวอย่างเช่น การเพิ่มลวดเชื่อมทองแดงในการเชื่อมเหล็ก-อลูมิเนียมสามารถลดการเกิดเฟสเปราะได้อย่างมากและยืดอายุความล้า นอกจากนี้ การทำความสะอาดพื้นผิวก่อนการเชื่อม การอุ่นชิ้นงานในระดับปานกลาง และการใช้ก๊าซเฉื่อย เช่น อาร์กอน มีความสำคัญอย่างยิ่งในการยับยั้งการเกิดคราบออกไซด์และรูพรุน

การประกันคุณภาพและการทดสอบ

การสร้างระบบการจัดการคุณภาพที่ดีถือเป็นด่านสุดท้ายในการรับประกันความน่าเชื่อถือของชิ้นส่วนที่เชื่อมด้วยเลเซอร์ ขอแนะนำให้รวมการทดสอบแบบไม่ทำลาย (UT, RT, PT) เข้ากับการตรวจสอบกระบวนการเชื่อมแบบออนไลน์ (เช่น การถ่ายภาพแบบโคฮีเรนต์) เพื่อตรวจจับข้อบกพร่องภายในและความผิดปกติของบ่อหลอมเหลวแบบเรียลไทม์ ก่อนที่ผลิตภัณฑ์สำเร็จรูปจะเข้าสู่กระบวนการเชื่อม ควรทดสอบแรงดึง แรงกระแทก และความล้าของรอยเชื่อม ร่วมกับการวิเคราะห์โครงสร้างจุลภาคเพื่อตรวจสอบประสิทธิภาพของพารามิเตอร์กระบวนการและการเลือกวัสดุ ผลการทดสอบจะถูกนำไปใช้ผ่านระบบป้อนกลับแบบวงจรปิดเพื่อเพิ่มประสิทธิภาพกระบวนการอย่างต่อเนื่อง ซึ่งสามารถลดอัตราการซ่อมงานได้อย่างมีนัยสำคัญและเพิ่มความพึงพอใจของลูกค้า

ด้วยการปรับพารามิเตอร์อย่างเป็นระบบ การจับคู่วัสดุที่แม่นยำ และการตรวจสอบคุณภาพอย่างเข้มงวด สมบัติเชิงกลของรอยเชื่อมเลเซอร์จึงได้รับการปรับปรุงอย่างครอบคลุม กลยุทธ์ทั้งสามข้อข้างต้นเสริมซึ่งกันและกัน ไม่เพียงแต่ช่วยเพิ่มความแข็งแรงและความเหนียวของรอยเชื่อมเท่านั้น แต่ยังช่วยยืดอายุความล้าได้อย่างมีประสิทธิภาพ ตอบสนองข้อกำหนดที่เข้มงวดของอุตสาหกรรมต่างๆ สำหรับชิ้นส่วนเชื่อมที่มีความน่าเชื่อถือสูง

สรุป

การเชื่อมด้วยเลเซอร์กำลังขยายตัวอย่างต่อเนื่องด้วยข้อได้เปรียบด้านประสิทธิภาพสูง ความแม่นยำ และระบบอัตโนมัติ อย่างไรก็ตาม ปัจจัยต่างๆ เช่น โซนที่ได้รับผลกระทบจากความร้อน พฤติกรรมของเกรน และความเค้นตกค้างในกระบวนการเชื่อม ล้วนมีผลกระทบสำคัญต่อความแข็งแรง ความเหนียว ความเหนียว และความต้านทานความล้าของวัสดุ การปรับปรุงพารามิเตอร์ของเครื่องเชื่อมเลเซอร์ให้เหมาะสม การออกแบบรอยต่ออย่างมีเหตุผล การอบชุบด้วยความร้อนหลังการเชื่อม และการควบคุมคุณภาพอย่างเข้มงวด จะช่วยรักษาหรือปรับปรุงคุณสมบัติเชิงกลของชิ้นส่วนที่เชื่อมได้อย่างมีประสิทธิภาพ สำหรับผู้ใช้ที่ต้องการอุปกรณ์เชื่อมเลเซอร์คุณภาพสูงและโซลูชันทางเทคนิคที่สมบูรณ์แบบ แอคเทค เลเซอร์อุปกรณ์เชื่อมเลเซอร์ของเรามีประสบการณ์ในอุตสาหกรรมมาหลายปีและทีมงาน R&D มืออาชีพ ซึ่งจะมอบโซลูชันการเชื่อมเลเซอร์ที่ปรับแต่งตามความต้องการให้กับคุณ เพื่อช่วยให้คุณยังคงเป็นผู้นำในด้านการเชื่อมเลเซอร์ต่อไป

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์