ทำความเข้าใจเกี่ยวกับกลิ่นที่เกี่ยวข้องกับเครื่องตัดเลเซอร์

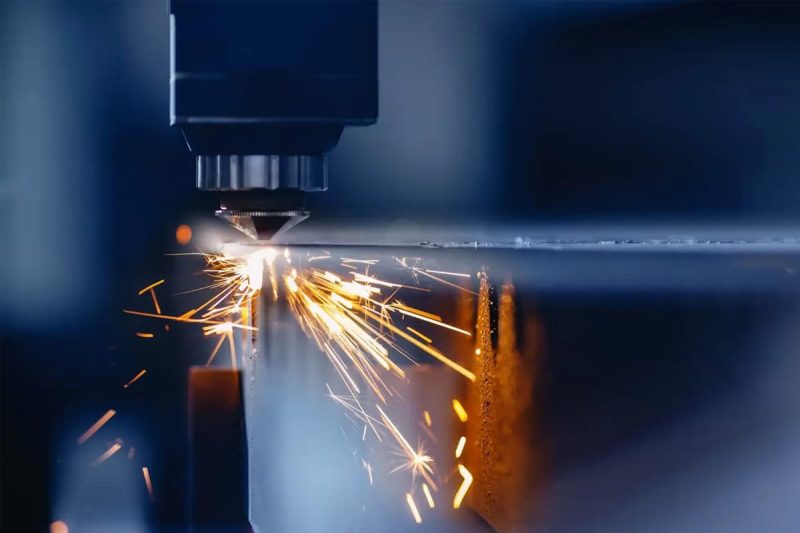

เครื่องตัดเลเซอร์, ด้วยความแม่นยำสูง ประสิทธิภาพสูง และระบบอัตโนมัติระดับสูง จึงกลายเป็นอุปกรณ์แปรรูปที่ขาดไม่ได้ในการผลิตสมัยใหม่ เครื่องตัดเลเซอร์ถูกนำไปใช้อย่างแพร่หลายในหลากหลายอุตสาหกรรม เช่น การแปรรูปโลหะ การแปรรูปพลาสติก การตัดไม้ การแกะสลักหนัง และการแปรรูปวัสดุคอมโพสิต ด้วยความนิยมที่เพิ่มขึ้นและการใช้งานเครื่องตัดเลเซอร์ที่ขยายตัว ผู้คนจึงไม่เพียงแต่กังวลเกี่ยวกับความแม่นยำในการตัดและประสิทธิภาพการผลิตเท่านั้น แต่ยังรวมถึงผลข้างเคียงที่อาจเกิดขึ้นระหว่างการใช้งาน เช่น กลิ่นและควันอีกด้วย.

ในระหว่างกระบวนการตัดด้วยเลเซอร์ วัสดุจะหลอมละลาย ระเหย หรือแม้แต่เผาไหม้ภายใต้อิทธิพลของลำแสงเลเซอร์พลังงานสูง ปล่อยก๊าซต่างๆ ฝุ่นละออง และส่วนประกอบทางเคมีออกมา เมื่อสารเหล่านี้แพร่กระจายสู่อากาศ จะก่อให้เกิดกลิ่นฉุนหรือระคายเคือง หากไม่มีระบบระบายอากาศและระบบกรองอากาศที่เหมาะสม สิ่งนี้ไม่เพียงส่งผลกระทบต่อความสะดวกสบายของผู้ปฏิบัติงานและคุณภาพอากาศในสภาพแวดล้อมการผลิตเท่านั้น แต่ยังก่อให้เกิดความเสี่ยงต่อสุขภาพและอันตรายจากความปลอดภัยในการทำงานอีกด้วย.

ดังนั้น การทำความเข้าใจที่ลึกซึ้งยิ่งขึ้นเกี่ยวกับสาเหตุ ประเภททั่วไป และผลกระทบของกลิ่นจากการตัดด้วยเลเซอร์ รวมถึงการสำรวจวิธีการลดกลิ่นด้วยการปรับกระบวนการทางวิทยาศาสตร์ การบำรุงรักษาอุปกรณ์ และวิธีการฟอกอากาศ จะไม่เพียงแต่ช่วยปรับปรุงสภาพแวดล้อมการทำงานเท่านั้น แต่ยังช่วยให้บริษัทต่างๆ บรรลุการพัฒนาที่เป็นมิตรกับสิ่งแวดล้อมและยั่งยืน พร้อมทั้งรักษาประสิทธิภาพการผลิตไว้ได้อีกด้วย.

สารบัญ

ภาพรวมกระบวนการตัดด้วยเลเซอร์

หลักการพื้นฐานของเครื่องตัดเลเซอร์คือการโฟกัสลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงลงบนพื้นผิวของวัสดุ การให้ความร้อนเฉพาะจุดนี้จะทำให้วัสดุหลอมละลาย ระเหย หรือเผาไหม้อย่างรวดเร็ว จากนั้นก๊าซแรงดันสูงจะเป่าเศษโลหะออก ส่งผลให้การตัดแม่นยำ กระบวนการนี้ให้ความเร็วในการตัดและความแม่นยำสูงอย่างยิ่งยวด ซึ่งไม่สามารถเทียบได้กับการตัดด้วยเครื่องจักรแบบดั้งเดิม.

ในทางปฏิบัติ เครื่องตัดเลเซอร์สามารถประมวลผลวัสดุได้หลากหลาย:

- โลหะ: ได้แก่ เหล็กกล้าคาร์บอน, สแตนเลส, อลูมิเนียม โลหะผสม, ทองแดง, และโลหะผสมของวัสดุเหล่านี้ การตัดวัสดุเหล่านี้มักมาพร้อมกับควันและกลิ่นโลหะเล็กน้อยอันเนื่องมาจากการออกซิเดชันหรือการหลอมละลายของโลหะ.

- วัสดุที่ไม่ใช่โลหะ ได้แก่ พีเอ็มเอ็มเอ, พลาสติก, ไม้, หนัง ผ้า และกระดาษ วัสดุเหล่านี้มักเกิดกลิ่นไหม้หรือกลิ่นเคมีขณะตัด ซึ่งความเข้มข้นของกลิ่นจะแตกต่างกันไปตามประเภทและความหนาของวัสดุ.

คุณสมบัติทางกายภาพและทางเคมีของวัสดุต่างๆ กำหนดปฏิกิริยาของวัสดุเหล่านั้นต่อแสงเลเซอร์ ตัวอย่างเช่น

- ไม้และกระดาษมีแนวโน้มที่จะทำให้เกิดกลิ่นไหม้มากขึ้น.

- พลาสติกและแผ่นอะคริลิกอาจมีกลิ่นสารเคมีที่ฉุน.

- แม้ว่าวัสดุโลหะจะติดไฟได้น้อยกว่า แต่ก็สามารถผลิตควันโลหะและอนุภาคขนาดเล็กได้ที่อุณหภูมิสูง.

ดังนั้น การเข้าใจหลักการทำงานของเครื่องตัดเลเซอร์และคุณสมบัติของวัสดุทั่วไปไม่เพียงแต่ช่วยปรับปรุงคุณภาพการตัดและประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยให้ผู้ปฏิบัติงานเข้าใจแหล่งที่มาของกลิ่นและควันระหว่างกระบวนการตัดได้ดีขึ้นอีกด้วย ทำให้สามารถดำเนินมาตรการที่มีประสิทธิภาพเพื่อให้แน่ใจว่าสภาพแวดล้อมการผลิตมีความปลอดภัยและมีสุขภาพดี.

สาเหตุของกลิ่น

การเกิดกลิ่นไม่พึงประสงค์แทบจะหลีกเลี่ยงไม่ได้ระหว่างการตัดด้วยเลเซอร์ สาเหตุหลักมาจากปฏิกิริยาทางกายภาพและเคมีระหว่างเลเซอร์พลังงานสูงกับวัสดุต่างๆ เมื่อวัสดุหลอมละลาย สลายตัว หรือเผาไหม้ที่อุณหภูมิสูง จะปล่อยก๊าซ ไอระเหย และอนุภาคต่างๆ ออกมา ก๊าซเหล่านี้จะแทรกซึมอยู่ในอากาศและก่อให้เกิดกลิ่นที่ผู้ปฏิบัติงานมักจะตรวจพบ การทำความเข้าใจถึงแหล่งที่มาของกลิ่นจะช่วยให้ควบคุมคุณภาพอากาศในสภาพแวดล้อมการทำงานได้ดีขึ้น.

การระเหยและการเผาไหม้ของวัสดุ

เมื่อลำแสงเลเซอร์ถูกโฟกัสลงบนพื้นผิววัสดุ อุณหภูมิในบริเวณนั้นจะเพิ่มขึ้นอย่างรวดเร็วภายในระยะเวลาอันสั้น วัสดุที่ติดไฟได้ เช่น ไม้ กระดาษ และหนัง จะเผาไหม้โดยตรง ทำให้เกิดกลิ่นไหม้ตามปกติ พลาสติกและแผ่นอะคริลิกอาจปล่อยก๊าซที่ระคายเคืองเนื่องจากการสลายตัวด้วยความร้อน แม้ว่าโลหะจะเผาไหม้ได้ยาก แต่ก็ยังคงเกิดปฏิกิริยาออกซิเดชันที่อุณหภูมิสูง ปล่อยไอระเหยที่มีอนุภาคโลหะออกมา.

การปล่อยก๊าซและควัน

ในระหว่างกระบวนการตัดด้วยเลเซอร์ วัสดุบางชนิดจะปล่อยสารประกอบอินทรีย์ระเหยง่าย (VOCS) และฝุ่นละอองขนาดเล็กออกมา สารเหล่านี้ไม่เพียงแต่ทำให้เกิดกลิ่นฉุนที่สังเกตได้เท่านั้น แต่ยังทำให้ระบบทางเดินหายใจของมนุษย์ทำงานหนักขึ้นอีกด้วย ตัวอย่างเช่น ก๊าซที่ปล่อยออกมาจากการตัดวัสดุพลาสติก (เช่น PVC และ ABS) มักก่อให้เกิดการระคายเคืองและอาจเป็นอันตรายได้ หากไม่มีระบบระบายอากาศและระบบกรองที่มีประสิทธิภาพ ก๊าซเหล่านี้อาจสะสมอยู่ในอากาศในโรงงาน ซึ่งส่งผลกระทบต่อคุณภาพอากาศ.

ปฏิกิริยาเคมีระหว่างวัสดุกับพลังงานเลเซอร์

นอกจากการเผาไหม้และการระเหยแล้ว ส่วนประกอบของวัสดุมักเกิดปฏิกิริยาเคมีที่ซับซ้อนเมื่อสัมผัสกับการฉายรังสีเลเซอร์ ตัวอย่างเช่น การตัดพลาสติกที่มีคลอรีนอาจปล่อยก๊าซไฮโดรเจนคลอไรด์ออกมา ซึ่งมีกลิ่นฉุนเฉพาะตัว โลหะบางชนิดเกิดปฏิกิริยาออกซิเดชันที่อุณหภูมิสูง ก่อให้เกิดก๊าซและอนุภาคที่มีกลิ่นโลหะ ผลพลอยได้เหล่านี้ไม่เพียงแต่มีกลิ่นที่แตกต่างกันเท่านั้น แต่ยังอาจกัดกร่อนหรือเป็นพิษได้อีกด้วย.

โดยสรุป กลิ่นจากการตัดด้วยเลเซอร์ส่วนใหญ่เกิดจากการย่อยสลายและการเผาไหม้ของวัสดุ การปล่อยสารอินทรีย์ระเหยง่าย (VOCS) และฝุ่นละออง และปฏิกิริยาเคมีที่ซับซ้อน วัสดุแต่ละชนิดมีกลิ่นเฉพาะตัว ตั้งแต่กลิ่นไหม้ไปจนถึงกลิ่นฉุนของสารเคมี การทำความเข้าใจกลไกการเกิดกลิ่นเหล่านี้จะช่วยให้บริษัทต่างๆ กำหนดกระบวนการผลิตและเลือกอุปกรณ์ฟอกอากาศได้อย่างมีประสิทธิภาพมากขึ้น ซึ่งจะช่วยลดผลกระทบของกลิ่นจากการตัดด้วยเลเซอร์ต่อสุขภาพของผู้ปฏิบัติงานและสภาพแวดล้อมการทำงานได้อย่างมีประสิทธิภาพ.

ประเภทกลิ่น

ในระหว่างการตัดด้วยเลเซอร์ ชนิดและความเข้มข้นของกลิ่นอาจแตกต่างกันอย่างมาก ขึ้นอยู่กับคุณสมบัติของวัสดุ พารามิเตอร์การตัด และการกำหนดค่าอุปกรณ์ การทำความเข้าใจประเภทของกลิ่นที่พบบ่อยเหล่านี้ไม่เพียงแต่ช่วยระบุสารที่เกิดขึ้นระหว่างกระบวนการตัดเท่านั้น แต่ยังช่วยให้บริษัทต่างๆ สามารถกำหนดมาตรการป้องกันที่ตรงจุดมากขึ้นในการจัดการการผลิต เพื่อลดผลกระทบด้านลบต่อสุขภาพของผู้ปฏิบัติงานและสภาพแวดล้อมการทำงาน.

กลิ่นไหม้

เมื่อวัสดุที่ไม่ใช่โลหะติดไฟได้ เช่น ไม้ กระดาษ สิ่งทอ และหนัง ถูกความร้อนสูงจากลำแสงเลเซอร์ วัสดุเหล่านี้จะเปลี่ยนเป็นคาร์บอนหรือเผาไหม้ ทำให้เกิดกลิ่นไหม้ที่ชัดเจน โดยทั่วไปกลิ่นนี้ระบุได้ง่าย และความเข้มข้นของกลิ่นจะขึ้นอยู่กับความหนาและความชื้นของวัสดุ ตัวอย่างเช่น ไม้แห้งมีแนวโน้มที่จะเกิดกลิ่นไหม้ที่รุนแรงเมื่อถูกตัด ในขณะที่ไม้ที่มีความชื้นสูงอาจปล่อยกลิ่นที่เบากว่า.

กลิ่นสารเคมี

เมื่อตัดวัสดุ เช่น พลาสติก โพลีเมทิลเมทาคริเลต (PMMA) และยาง การสลายตัวด้วยความร้อนมักปล่อยก๊าซเคมีที่มีกลิ่นฉุนออกมา กลิ่นจากการตัดด้วยเลเซอร์นี้มักจะทำให้เกิดการระคายเคืองและอาจทำให้สำลักได้เล็กน้อย พลาสติกแต่ละชนิดมีกลิ่นที่แตกต่างกันอย่างมาก ตัวอย่างเช่น

- การตัด PVC อาจทำให้เกิดไฮโดรเจนคลอไรด์ซึ่งเป็นสารระคายเคืองอย่างมาก.

- การตัด ABS จะทำให้เกิดควันที่มีกลิ่นตัวทำละลายทางเคมี.

- การตัดอะคริลิกมักจะมาพร้อมกับกลิ่นสารประกอบอินทรีย์ที่หวานหรือฉุน.

กลิ่นควันและอนุภาค

แม้ว่าโลหะส่วนใหญ่จะไม่ก่อให้เกิดกลิ่นไหม้ที่เห็นได้ชัดเหมือนกลิ่นไม้หรือพลาสติกในระหว่างการตัดโลหะ แต่อุณหภูมิสูงสามารถก่อให้เกิดควันโลหะออกไซด์และอนุภาคขนาดเล็กได้ ควันโลหะนี้อาจมีกลิ่นโลหะฉุนเล็กน้อย และอนุภาคขนาดเล็กที่อยู่ภายในอาจส่งผลกระทบต่อคุณภาพอากาศ หากไม่มีระบบระบายอากาศที่มีประสิทธิภาพในโรงงาน ควันสามารถสะสมได้ง่าย ก่อให้เกิดมลพิษทางอากาศและอาการหายใจลำบาก.

ปัจจัยที่มีผลต่อชนิดและความเข้มข้นของกลิ่น

ความแตกต่างของกลิ่นระหว่างการตัดด้วยเลเซอร์ไม่เพียงแต่ขึ้นอยู่กับวัสดุเท่านั้น แต่ยังขึ้นอยู่กับปัจจัยต่อไปนี้ด้วย:

- องค์ประกอบของวัสดุ: วัสดุอินทรีย์มีแนวโน้มที่จะปล่อยกลิ่นไหม้หรือกลิ่นเคมีออกมา ในขณะที่โลหะจะปล่อยอนุภาคและควันออกมาเป็นหลัก.

- ความหนาของวัสดุ: วัสดุที่มีความหนาจะคงอยู่ในกระบวนการตัดเป็นเวลานานขึ้น ส่งผลให้มีกลิ่นที่แรงขึ้น.

- กำลังและความเร็วในการตัด: กำลังเลเซอร์ที่มากเกินไปหรือความเร็วในการตัดที่ช้าอาจทำให้วัสดุติดไฟมากเกินไป ส่งผลให้มีกลิ่นที่รุนแรงมากขึ้น.

- ช่วยการใช้ก๊าซ: ก๊าซต่างๆ เช่น ออกซิเจน ไนโตรเจน และอากาศ อาจส่งผลต่อระดับการเผาไหม้และองค์ประกอบของกลิ่น.

โดยสรุป กลิ่นที่เกิดจากการตัดด้วยเลเซอร์สามารถแบ่งได้เป็น 3 ประเภทหลัก ได้แก่ กลิ่นไหม้ กลิ่นเคมี และกลิ่นควันโลหะ วัสดุและพารามิเตอร์กระบวนการที่แตกต่างกันส่งผลโดยตรงต่อชนิดและความเข้มข้นของกลิ่น การทำความเข้าใจลักษณะเฉพาะเหล่านี้ไม่เพียงแต่ช่วยให้ผู้ปฏิบัติงานระบุแหล่งที่มาของกลิ่นได้เร็วขึ้นเท่านั้น แต่ยังเป็นแนวทางในการดำเนินมาตรการฟอกอากาศและข้อควรระวังด้านความปลอดภัยอย่างมีประสิทธิภาพ ซึ่งช่วยให้มั่นใจได้ถึงประสิทธิภาพในการตัด ในขณะเดียวกันก็สร้างสภาพแวดล้อมการผลิตที่ดีต่อสุขภาพและเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น.

ปัญหาด้านสุขภาพและความปลอดภัย

นอกจากประสิทธิภาพและความแม่นยำแล้ว สุขภาพและความปลอดภัยยังเป็นปัจจัยสำคัญที่ต้องพิจารณาเมื่อใช้เครื่องตัดเลเซอร์ ควัน อนุภาค และกลิ่นที่เกิดขึ้นระหว่างกระบวนการตัดมักประกอบด้วยสารอันตราย เช่น สารประกอบอินทรีย์ระเหยง่าย (VOCS) อนุภาคโลหะละเอียด และก๊าซเคมี การสัมผัสกับควันเหล่านี้เป็นเวลานานไม่เพียงแต่ส่งผลกระทบต่อความสะดวกสบายของผู้ปฏิบัติงานเท่านั้น แต่ยังเป็นภัยคุกคามต่อสุขภาพอีกด้วย ดังนั้น บริษัทและผู้ปฏิบัติงานจึงต้องใส่ใจและดำเนินมาตรการป้องกันที่มีประสิทธิภาพ.

ความเสี่ยงด้านสุขภาพ

การสูดดมควันและกลิ่นจากการตัดด้วยเลเซอร์ที่ไม่ผ่านการบำบัดอาจทำให้เกิดอาการระคายเคืองทางเดินหายใจ คอแห้ง คัน ไอ ปวดศีรษะ ตาพร่ามัว หรือรู้สึกไม่สบายในระยะสั้น การสัมผัสสารนี้ในระยะยาวโดยไม่ได้ป้องกันอาจนำไปสู่ผลกระทบที่ร้ายแรงกว่า:

- โรคทางเดินหายใจ: การสูดอากาศที่มี VOCS และอนุภาคขนาดเล็กอย่างต่อเนื่องอาจเพิ่มความเสี่ยงต่อการเกิดหลอดลมอักเสบเรื้อรัง หอบหืด และโรคอื่นๆ.

- ผลต่อระบบประสาท: ก๊าซเคมีบางชนิดอาจทำให้เกิดอาการวิงเวียนศีรษะ อ่อนเพลีย และอาจสูญเสียสมาธิได้.

- ความเสี่ยงต่อโรคจากการทำงาน: การศึกษาบางกรณีแสดงให้เห็นว่าคนงานที่สัมผัสกับควันจากการตัดเลเซอร์เป็นเวลานานมีความเสี่ยงด้านสุขภาพจากการทำงานสูงกว่าประชากรทั่วไปอย่างมีนัยสำคัญ.

ความสำคัญของระบบระบายอากาศและการกรองอากาศ

กุญแจสำคัญในการปรับปรุงคุณภาพอากาศอยู่ที่การจัดตั้งระบบระบายอากาศและฟอกอากาศที่ครอบคลุม.

- ระบบไอเสียในพื้นที่: ระบบเหล่านี้จะรวบรวมและระบายควันพิษโดยตรงบริเวณใกล้แหล่งกำเนิดมลพิษ ช่วยลดการแพร่กระจายของมลพิษให้น้อยที่สุด.

- อุปกรณ์กรองอากาศ: ตัวกรองประสิทธิภาพสูง (เช่น HEPA หรือตัวกรองคาร์บอนกัมมันต์) กำจัดอนุภาคและไอสารเคมีได้อย่างมีประสิทธิภาพ.

- การระบายอากาศทั่วทั้งไซต์งาน: ช่วยให้เกิดการหมุนเวียนของอากาศภายในโรงงานเพื่อป้องกันการกักเก็บสารอันตรายเป็นเวลานาน.

ระบบระบายอากาศและการกรองอากาศที่ได้รับการออกแบบและบำรุงรักษาอย่างเหมาะสมสามารถลดผลกระทบต่อสิ่งแวดล้อมและสุขภาพจากควันจากการตัดด้วยเลเซอร์ได้อย่างมาก.

ปฏิบัติตามกฎระเบียบอาชีวอนามัยและความปลอดภัย.

แต่ละประเทศมีกฎระเบียบที่ชัดเจนเกี่ยวกับคุณภาพอากาศและความปลอดภัยในการทำงานในสถานที่ทำงาน ยกตัวอย่างเช่น ทั้งสหภาพยุโรปและสำนักงานบริหารความปลอดภัยและอาชีวอนามัย (OSHA) ของสหรัฐอเมริกา ได้กำหนดขีดจำกัดสูงสุดของความเข้มข้นของก๊าซอันตรายและฝุ่นละออง เมื่อใช้เครื่องตัดเลเซอร์ บริษัทต่างๆ ควรตรวจสอบให้แน่ใจว่าสภาพแวดล้อมการผลิตของตนเป็นไปตามมาตรฐานที่เกี่ยวข้อง ดำเนินการตรวจสอบคุณภาพอากาศอย่างสม่ำเสมอ และจัดฝึกอบรมด้านความปลอดภัยให้กับพนักงานเพื่อลดความเสี่ยงที่อาจเกิดขึ้น.

มาตรการป้องกันส่วนบุคคล

นอกเหนือจากการปรับปรุงอุปกรณ์แล้ว ผู้ปฏิบัติงานควรนำมาตรการป้องกันส่วนบุคคลที่เหมาะสมมาใช้ด้วย:

- ใช้หน้ากากป้องกันหรือเครื่องช่วยหายใจมาตรฐานเพื่อกรองอนุภาคและไอสารเคมีบางชนิดได้อย่างมีประสิทธิภาพ.

- สวมแว่นตาเพื่อลดความเสี่ยงของการระคายเคืองดวงตา.

- รักษาสุขอนามัยส่วนบุคคลให้ดี เช่น ล้างมือและล้างหน้าทันทีหลังการตัดผม.

โดยรวมแล้ว ควันและกลิ่นที่เกิดจากการตัดด้วยเลเซอร์อาจส่งผลกระทบต่อสุขภาพของผู้ปฏิบัติงานทั้งในระยะสั้นและระยะยาว จึงจำเป็นต้องมีมาตรการป้องกันอย่างเป็นระบบ บริษัทต่างๆ ควรนำระบบระบายอากาศและฟอกอากาศที่มีประสิทธิภาพมาใช้ในระดับอุปกรณ์ ควบคู่ไปกับการปฏิบัติตามกฎระเบียบด้านอาชีวอนามัยและความปลอดภัยอย่างเคร่งครัด ผู้ปฏิบัติงานควรใช้มาตรการป้องกันส่วนบุคคลที่เหมาะสมเพื่อลดความเสี่ยงจากการสัมผัสสารเคมี การควบคุมแหล่งกำเนิดมลพิษ การจัดการสิ่งแวดล้อม และการป้องกันส่วนบุคคลเท่านั้นที่จะสามารถสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยและดีต่อสุขภาพ พร้อมกับรับประกันประสิทธิภาพการผลิต.

ปัจจัยที่มีผลต่อระดับกลิ่น

ระหว่างการทำงานของเครื่องตัดเลเซอร์ ชนิดและความเข้มข้นของกลิ่นจะไม่คงที่ แต่ขึ้นอยู่กับปัจจัยหลายประการประกอบกัน พารามิเตอร์การทำงาน คุณสมบัติของวัสดุ สภาวะการระบายอากาศและการกรองที่แตกต่างกัน ล้วนเป็นตัวกำหนดความรุนแรงของกลิ่นภายในโรงงานโดยตรง การทำความเข้าใจปัจจัยเหล่านี้จะช่วยให้บริษัทต่างๆ สามารถนำมาตรการเพิ่มประสิทธิภาพที่ตรงจุดมากขึ้นมาใช้ในการผลิตจริง ช่วยลดการรบกวนจากกลิ่นที่ไม่จำเป็น และปรับปรุงสภาพแวดล้อมการทำงานให้ดีขึ้น.

การตั้งค่าและพารามิเตอร์ของเครื่องจักร

พารามิเตอร์การทำงานของเครื่องตัดเลเซอร์ส่งผลโดยตรงต่อระดับกลิ่น.

- พลังงาน: พลังงานที่มากเกินไปอาจทำให้เกิดการเผาไหม้วัสดุมากเกินไป ทำให้เกิดกลิ่นไหม้และกลิ่นสารเคมีที่รุนแรงขึ้น พลังงานที่มากเกินไปอาจนำไปสู่การตัดที่ไม่สมบูรณ์ ใช้เวลานานขึ้น และทำให้เกิดควันมากขึ้น.

- ความเร็วในการตัด: ความเร็วในการตัดที่ช้าเกินไปจะทำให้วัสดุสัมผัสกับอุณหภูมิสูงเป็นเวลานาน ทำให้เกิดควันและอนุภาคมากขึ้น ความเร็วในการตัดที่เร็วเกินไปอาจทำให้ชิ้นงานไม่สะอาด แต่กลิ่นจะค่อนข้างอ่อน.

- ประเภทของก๊าซเสริม: ที่นิยมใช้กันคือ ออกซิเจน ไนโตรเจน และอากาศอัด การตัดด้วยออกซิเจนมีแนวโน้มที่จะทำให้การเผาไหม้รุนแรงขึ้นและเพิ่มความเข้มข้นของกลิ่น ในขณะที่ไนโตรเจนจะยับยั้งการเผาไหม้ ลดควันและกลิ่น การตัดด้วยอากาศให้ความสมดุลระหว่างต้นทุนและประสิทธิภาพในระดับปานกลาง การเลือกก๊าซเสริมที่เหมาะสมสามารถแก้ไขปัญหากลิ่นได้อย่างมีประสิทธิภาพ.

ลักษณะของวัสดุ

องค์ประกอบทางเคมี ความหนา และการเคลือบผิวของวัสดุเองเป็นปัจจัยสำคัญในการกำหนดประเภทและความเข้มข้นของกลิ่น.

- องค์ประกอบทางเคมี: วัสดุโพลีเมอร์ เช่น พลาสติก ยาง และกระจกอะคริลิก มีแนวโน้มที่จะปล่อยสารประกอบอินทรีย์ระเหยง่าย (VOCS) ซึ่งมีกลิ่นฉุน ในทางกลับกัน วัสดุโลหะจะผลิตอนุภาคและควันโลหะ.

- ความหนา: วัสดุที่มีความหนาจะต้องใช้เวลาในการตัดนานขึ้น ส่งผลให้การเผาไหม้และการสลายตัวรุนแรงขึ้น และมีกลิ่นที่แรงขึ้น.

- การเคลือบพื้นผิว: พื้นผิวโลหะหรือไม้บางชนิดเคลือบด้วยสี กาว หรือสารเคลือบป้องกัน สารเหล่านี้มักก่อให้เกิดกลิ่นเคมีที่รุนแรงเมื่อสัมผัสกับอุณหภูมิสูง ซึ่งส่งผลกระทบต่อคุณภาพอากาศอย่างมาก.

ประสิทธิภาพของระบบไอเสียและการกรอง

แม้ว่ากลิ่นจะไม่สามารถหลีกเลี่ยงได้ในระหว่างกระบวนการตัด แต่ประสิทธิภาพของระบบระบายอากาศและการกรองจะกำหนดคุณภาพอากาศภายในโรงงาน.

- ระบบไอเสีย: อุปกรณ์ระบายอากาศเฉพาะที่ที่มีประสิทธิภาพสามารถดูดควันโดยตรงใกล้แหล่งกำเนิดมลพิษเพื่อป้องกันการแพร่กระจาย.

- อุปกรณ์กรองอากาศ: ติดตั้งตัวกรองประสิทธิภาพสูง (เช่น HEPA และตัวกรองคาร์บอนกัมมันต์) เพื่อกำจัดอนุภาคขนาดเล็กและก๊าซอันตรายได้อย่างมีประสิทธิภาพ.

- การบำรุงรักษาระบบ: หากไม่ได้ทำความสะอาดอุปกรณ์เป็นเวลานานหรือองค์ประกอบตัวกรองอุดตัน ประสิทธิภาพจะลดลงอย่างมาก ส่งผลให้มีกลิ่นสะสมในโรงงานและคุณภาพอากาศแย่ลง.

โดยรวมแล้ว ความเข้มข้นของกลิ่นที่เกิดจากการตัดด้วยเลเซอร์นั้นได้รับผลกระทบจากปัจจัยหลักสามประการ ได้แก่ การตั้งค่าพารามิเตอร์ของเครื่องจักร คุณสมบัติของวัสดุ และประสิทธิภาพของระบบกรองไอเสีย การปรับกำลังและความเร็วของเลเซอร์อย่างเหมาะสม การเลือกก๊าซช่วยที่เหมาะสม การปรับการเลือกใช้วัสดุให้เหมาะสม และการบำรุงรักษาระบบกรองที่มีประสิทธิภาพ จะช่วยให้บริษัทต่างๆ สามารถลดระดับกลิ่นได้อย่างมีนัยสำคัญ พร้อมกับรักษาประสิทธิภาพการตัด และสร้างสภาพแวดล้อมการผลิตที่ดีต่อสุขภาพและปลอดภัยยิ่งขึ้น.

เคล็ดลับในการลดกลิ่น

แม้ว่าเครื่องตัดเลเซอร์จะก่อให้เกิดกลิ่นและควันในระหว่างกระบวนการผลิตอย่างหลีกเลี่ยงไม่ได้ แต่ด้วยการจัดการและการปรับปรุงทางวิทยาศาสตร์ ผลกระทบของกลิ่นสามารถลดลงได้อย่างมาก ในขณะเดียวกันก็ยังคงประสิทธิภาพในการตัด สำหรับบริษัทที่ต้องการปรับปรุงสภาพแวดล้อมการทำงานและยกระดับคุณภาพการผลิต เคล็ดลับต่อไปนี้มีความสำคัญในการลดกลิ่นจากการตัดด้วยเลเซอร์.

การบำรุงรักษาและทำความสะอาดอุปกรณ์

การบำรุงรักษาเครื่องตัดเลเซอร์ให้มีสภาพการทำงานที่ดีถือเป็นมาตรการหลักในการลดกลิ่น.

- การบำรุงรักษาระบบออปติคอล: ทำความสะอาดหัวเลเซอร์ ตัวสะท้อนแสง และเลนส์เป็นประจำเพื่อป้องกันการสูญเสียพลังงานอันเนื่องมาจากการกระเจิงของลำแสง และลดการไหม้ของวัสดุที่มากเกินไป.

- การทำความสะอาดท่อระบายอากาศ: หลังจากใช้งานเป็นเวลานาน ควันและฝุ่นละอองจะสะสมในท่อระบายอากาศและตัวกรองได้ง่าย ทำให้ประสิทธิภาพการระบายอากาศลดลงและทำให้เกิดกลิ่นสะสม การทำความสะอาดหรือเปลี่ยนไส้กรองเป็นประจำจะช่วยให้ระบบระบายอากาศทำงานได้อย่างมีประสิทธิภาพ.

- การบำรุงรักษาโดยรวม: ตรวจสอบซีลและช่องระบายอากาศของเครื่องตัดเลเซอร์เป็นประจำเพื่อให้แน่ใจว่าควันจะไม่ไหลย้อนกลับเข้าไปในโรงงาน.

การเพิ่มประสิทธิภาพพารามิเตอร์การตัด

การตั้งค่าพารามิเตอร์การตัดอย่างถูกต้องสามารถลดการเกิดควันและกลิ่นที่แหล่งกำเนิดได้.

- การปรับกำลัง: หลีกเลี่ยงกำลังที่มากเกินไป ซึ่งอาจทำให้เกิดการเผาไหม้วัสดุอย่างรุนแรงและก่อให้เกิดกลิ่นไหม้หรือกลิ่นสารเคมี นอกจากนี้ ควรหลีกเลี่ยงกำลังที่ไม่เพียงพอ ซึ่งอาจทำให้เวลาในการตัดนานขึ้นและควันสะสมมากขึ้น.

- การเพิ่มประสิทธิภาพความเร็ว: เลือกความเร็วในการตัดที่เหมาะสมเพื่อให้ได้การแยกวัสดุที่ดีที่สุดและลดการสลายตัวจากความร้อนที่ไม่จำเป็นให้เหลือน้อยที่สุด.

- การเลือกก๊าซช่วย: ในกรณีที่มีสภาวะแวดล้อมเอื้ออำนวย ไนโตรเจนจะถูกนำมาใช้ในการตัดเพื่อลดปฏิกิริยาการเผาไหม้ แม้ว่าออกซิเจนจะมีประสิทธิภาพในการตัดสูง แต่ก็ก่อให้เกิดกลิ่นที่รุนแรงกว่าด้วยเช่นกัน.

การกำจัดขยะอย่างถูกวิธี

เศษวัสดุและของเสียที่เกิดขึ้นในระหว่างกระบวนการตัด หากปล่อยทิ้งไว้ในโรงงานเป็นเวลานาน จะยังคงส่งกลิ่นและอาจกลายเป็นแหล่งมลพิษทางอากาศได้.

- การจำแนกประเภท: แยกวัสดุเสียตามประเภทวัสดุ เพื่อหลีกเลี่ยงการผสมวัสดุต่างชนิดกันและการเกิดกลิ่นใหม่ๆ.

- การทำความสะอาดทันเวลา: จัดทำระบบการทำความสะอาดที่ครอบคลุมเพื่อให้แน่ใจว่าขยะที่ถูกตัดจะถูกกำจัดอย่างทันท่วงที.

- การกำจัดที่เป็นมิตรต่อสิ่งแวดล้อม: เลือกวิธีการรีไซเคิลหรือกำจัดที่เป็นไปตามข้อกำหนดเพื่อลดมลพิษรองและปรับปรุงภาพลักษณ์ด้านสิ่งแวดล้อมของบริษัทของคุณ.

โดยสรุป กุญแจสำคัญในการลดกลิ่นจากเครื่องตัดเลเซอร์อยู่ที่การบำรุงรักษาอุปกรณ์ การปรับพารามิเตอร์การตัดให้เหมาะสม และการจัดการของเสีย การทำความสะอาดอุปกรณ์อย่างสม่ำเสมอ การปรับกำลังและความเร็วอย่างสมเหตุสมผล และการกำจัดของเสียอย่างทันท่วงที จะช่วยให้บริษัทต่างๆ ลดผลกระทบของควันและกลิ่นต่อผู้ปฏิบัติงานได้อย่างมีประสิทธิภาพ พร้อมทั้งปรับปรุงคุณภาพอากาศในโรงงานและประสิทธิภาพการผลิตโดยรวม มาตรการเหล่านี้ไม่เพียงแต่ช่วยสร้างสภาพแวดล้อมการทำงานที่ดีขึ้นเท่านั้น แต่ยังเป็นรากฐานสำคัญสำหรับการบรรลุการผลิตสีเขียวและการพัฒนาที่ยั่งยืนอีกด้วย.

สรุป

เครื่องตัดเลเซอร์ซึ่งมีความแม่นยำสูง ประสิทธิภาพสูง และระบบอัตโนมัติ ได้กลายมาเป็นอุปกรณ์สำคัญในอุตสาหกรรมต่างๆ เช่น งานโลหะ การแปรรูปพลาสติก และการตัดไม้ อย่างไรก็ตาม แม้จะมีการปรับปรุงประสิทธิภาพการผลิตและความแม่นยำในการตัด แต่กระบวนการตัดก็ย่อมก่อให้เกิดกลิ่นและควันอย่างหลีกเลี่ยงไม่ได้ หากควันและสารประกอบอินทรีย์ระเหยง่าย (VOCS) เหล่านี้ไม่ได้รับการควบคุมอย่างมีประสิทธิภาพ ไม่เพียงแต่ส่งผลกระทบต่อความสะดวกสบายของผู้ปฏิบัติงานเท่านั้น แต่ยังก่อให้เกิดความเสี่ยงต่อสุขภาพและส่งผลเสียต่อคุณภาพอากาศในบรรยากาศการทำงานอีกด้วย ด้วยการปรับปรุงพารามิเตอร์กระบวนการตัดอย่างมีประสิทธิภาพทางวิทยาศาสตร์ การปรับกำลังและความเร็วในการตัดเลเซอร์ให้เหมาะสม การผสานรวมระบบดูดควันและระบบกรองอากาศที่มีประสิทธิภาพ การเสริมสร้างการบำรุงรักษาอุปกรณ์ และการปฏิบัติตามกฎระเบียบด้านอาชีวอนามัยและความปลอดภัยอย่างเคร่งครัด บริษัทต่างๆ จะสามารถลดผลกระทบของกลิ่นจากการตัดเลเซอร์ที่มีต่อสิ่งแวดล้อมและสุขภาพของบุคลากรได้อย่างมีนัยสำคัญ พร้อมทั้งรับประกันการทำงานที่เสถียรในระยะยาวและประสิทธิภาพการผลิตที่ดีขึ้น.

ในฐานะผู้ให้บริการโซลูชันเลเซอร์ระดับมืออาชีพ AccTek Laser มุ่งมั่นที่จะมอบเครื่องตัดเลเซอร์ประสิทธิภาพสูงและความน่าเชื่อถือสูงให้กับลูกค้าทั่วโลก พร้อมด้วยระบบดูดควันและระบบกรองอากาศขั้นสูง ช่วยให้บริษัทต่างๆ บรรลุกระบวนการที่มีประสิทธิภาพ พร้อมลดกลิ่นและสารอันตรายที่เกิดขึ้นระหว่างกระบวนการ อุปกรณ์ของเราเหมาะสำหรับวัสดุหลากหลายประเภท ทั้งโลหะ พลาสติก และไม้ ตอบสนองความต้องการด้านกระบวนการที่หลากหลาย ด้วยการสนับสนุนทางเทคนิคหลังการขายที่ครอบคลุมและโซลูชันที่ปรับแต่งได้ เราจึงมั่นใจว่าธุรกิจต่างๆ จะสร้างสภาพแวดล้อมการผลิตที่ปลอดภัย เป็นมิตรต่อสิ่งแวดล้อม และยั่งยืน แอคเทค เลเซอร์ ไม่เพียงแต่ปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังปรับปรุงสภาพแวดล้อมการทำงานอีกด้วย ทำให้ได้ผลผลิตการตัดด้วยเลเซอร์ที่มีคุณภาพสูงและเป็นมิตรต่อสิ่งแวดล้อม.

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์