ปัญหาทั่วไปของเครื่องเชื่อมเลเซอร์มีอะไรบ้าง?

ด้วยความต้องการที่เพิ่มขึ้นอย่างต่อเนื่องในด้านการผลิตอัจฉริยะและการตัดเฉือนที่แม่นยำ เทคโนโลยีการเชื่อมด้วยเลเซอร์จึงกลายเป็นกระบวนการหลักที่ขาดไม่ได้ในอุตสาหกรรมสมัยใหม่ ในฐานะอุปกรณ์สำคัญในการผลิตขั้นสูง, เครื่องเชื่อมเลเซอร์, ด้วยข้อได้เปรียบของความหนาแน่นพลังงานสูง กระบวนการแบบไร้สัมผัส ความแม่นยำในการเชื่อมสูง และผลกระทบต่อความร้อนต่ำ จึงนิยมใช้กันอย่างแพร่หลายในการเชื่อมโลหะ เช่น สเตนเลสสตีล เหล็กกล้าคาร์บอน โลหะผสมอลูมิเนียม และทองแดง มีบทบาทสำคัญในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ อิเล็กทรอนิกส์ อุปกรณ์การแพทย์ และแม่พิมพ์ความแม่นยำสูง.

ในช่วงไม่กี่ปีที่ผ่านมา การใช้งานอย่างแพร่หลายและความก้าวหน้าทางเทคโนโลยีของเครื่องเชื่อมเลเซอร์ไฟเบอร์ ส่งผลให้ความเร็วในการเชื่อมสูงขึ้น รอยเชื่อมละเอียดขึ้น และเกิดการบิดเบี้ยวน้อยลง ซึ่งช่วยเพิ่มประสิทธิภาพและคุณภาพการผลิตได้อย่างมาก อย่างไรก็ตาม แม้แต่อุปกรณ์เชื่อมเลเซอร์ประสิทธิภาพสูงก็ไม่สามารถหลีกเลี่ยงความท้าทายทางเทคนิคบางประการในการใช้งานจริงในอุตสาหกรรมได้อย่างสมบูรณ์ ตัวอย่างเช่น ความแข็งแรงของรอยเชื่อมที่ไม่สม่ำเสมอ การลดทอนพลังงานของลำแสง การสะท้อนแสงของวัสดุที่สูง พื้นที่ได้รับผลกระทบจากความร้อนที่กว้างเกินไป และความผิดปกติของระบบระบายความร้อน ล้วนส่งผลกระทบโดยตรงต่อประสิทธิภาพการเชื่อมและเสถียรภาพของอุปกรณ์.

ดังนั้น การทำความเข้าใจและทำความเข้าใจสาเหตุและแนวทางแก้ไขปัญหาเครื่องเชื่อมเลเซอร์ที่พบบ่อยเหล่านี้จึงเป็นสิ่งสำคัญอย่างยิ่งต่อการปรับปรุงความน่าเชื่อถือของการผลิตและยืดอายุการใช้งานของอุปกรณ์ บทความนี้วิเคราะห์คุณภาพการเชื่อม การส่งผ่านลำแสง การจัดการความร้อน ความเข้ากันได้ของวัสดุ เสถียรภาพพลังงาน การควบคุมซอฟต์แวร์ และการบำรุงรักษาเชิงปฏิบัติอย่างเป็นระบบ โดยอ้างอิงจากสถานการณ์การใช้งานจริง บทความนี้นำเสนอคำแนะนำจากผู้เชี่ยวชาญและโซลูชันการเพิ่มประสิทธิภาพ เพื่อช่วยให้ผู้ใช้บรรลุความสม่ำเสมอที่สูงขึ้น อัตราข้อบกพร่องที่ลดลง และประสิทธิภาพการเชื่อมที่เหนือกว่าในการผลิตประจำวัน ไม่ว่าคุณจะทำงานด้านการผลิตอุปกรณ์เลเซอร์ กระบวนการเชื่อมโลหะ หรือรับผิดชอบการเพิ่มประสิทธิภาพเทคโนโลยีสายการผลิตอัตโนมัติ บทความนี้จะให้ข้อมูลอ้างอิงทางเทคนิคเชิงปฏิบัติและข้อมูลเชิงลึกของอุตสาหกรรมแก่คุณ.

สารบัญ

ภาพรวมการเชื่อมด้วยเลเซอร์

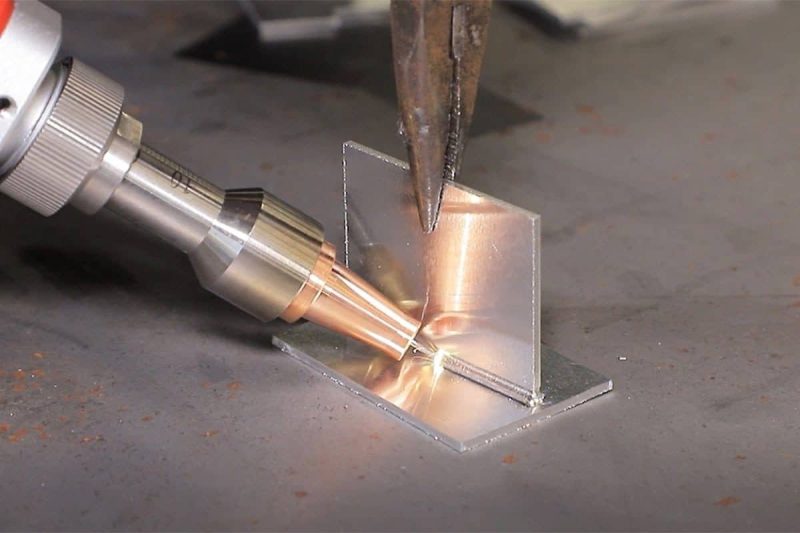

การเชื่อมด้วยเลเซอร์เป็นกระบวนการเชื่อมขั้นสูงที่ใช้ลำแสงเลเซอร์ความหนาแน่นพลังงานสูงเป็นแหล่งความร้อนเพื่อเชื่อมโลหะและวัสดุที่ไม่ใช่โลหะได้อย่างรวดเร็วและแม่นยำ หลักการสำคัญคือการใช้เครื่องกำเนิดเลเซอร์ไฟเบอร์ (Fiber Laser Generator) หรือเครื่องกำเนิดเลเซอร์โซลิดสเตต (Solid-State Laser Generator) เพื่อปล่อยลำแสงโฟกัสที่มีความหนาแน่นกำลังสูง หลอมละลายบริเวณเชื่อมและสร้างรอยเชื่อมที่แข็งแรงทันที ด้วยคุณสมบัติที่ไม่ต้องสัมผัส ไม่ต้องใช้วัสดุสิ้นเปลือง และมีพลังงานเข้มข้นสูง เทคโนโลยีการเชื่อมด้วยเลเซอร์จึงค่อยๆ เข้ามาแทนที่วิธีการเชื่อมแบบดั้งเดิม เช่น การเชื่อมทิก การเชื่อมมิก และการเชื่อมจุด ปัจจุบันเทคโนโลยีการเชื่อมด้วยเลเซอร์กำลังสูงกำลังเป็นที่นิยมในอุตสาหกรรมการผลิตสมัยใหม่.

เมื่อเปรียบเทียบกับวิธีการเชื่อมแบบดั้งเดิม การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบที่สำคัญดังต่อไปนี้:

- ความเร็วในการเชื่อมที่รวดเร็ว: พลังงานมีความเข้มข้น และแหล่งหลอมเหลวก่อตัวอย่างรวดเร็ว ช่วยปรับปรุงประสิทธิภาพการผลิตได้อย่างมีนัยสำคัญ.

- ลดการเสียรูป: สามารถควบคุมปริมาณความร้อนได้ จึงเหมาะสำหรับการประมวลผลส่วนประกอบที่มีความแม่นยำสูง.

- วัสดุที่ใช้ได้หลากหลาย: เหมาะสำหรับการเชื่อมโลหะหลากหลายชนิด รวมถึง สแตนเลส, เหล็กกล้าคาร์บอน, อลูมิเนียม, ทองแดง, และแผ่นสังกะสี.

- รอยเชื่อมที่สวยงาม: ไม่จำเป็นต้องขัดหรือประมวลผลหลังการเชื่อมอย่างละเอียด จึงเหมาะสำหรับการผลิตชิ้นส่วนภายนอกระดับไฮเอนด์.

- ระดับการทำงานอัตโนมัติสูง: การบูรณาการได้อย่างง่ายดายกับหุ่นยนต์หรือสายการผลิตอัตโนมัติ ช่วยให้เกิดการเชื่อมอัจฉริยะ.

ปัจจุบัน อุปกรณ์เชื่อมเลเซอร์กระแสหลักในตลาดได้แก่:

- เครื่องเชื่อมเลเซอร์แบบพกพา: มีความยืดหยุ่นและสะดวกสบาย เหมาะสำหรับการเชื่อมชิ้นงานขนาดเล็กและขนาดกลาง เช่น ประตูและหน้าต่างโลหะ ตู้ และเคสคอมพิวเตอร์.

- สถานีงานเชื่อมเลเซอร์อัตโนมัติ: รองรับการผลิตจำนวนมาก พร้อมระบบควบคุมหลายแกนและกลไกการวางตำแหน่งที่แม่นยำ.

- ระบบหุ่นยนต์เชื่อมเลเซอร์: การรวมหุ่นยนต์อุตสาหกรรมเข้ากับการจดจำภาพ ช่วยให้สามารถเชื่อมชิ้นงานที่ซับซ้อนได้โดยอัตโนมัติหลายมุม เหมาะสำหรับการใช้งานที่มีความแม่นยำสูง เช่น การผลิตยานยนต์และส่วนประกอบอิเล็กทรอนิกส์.

ด้วยกำลังของเครื่องกำเนิดเลเซอร์ไฟเบอร์ที่เพิ่มขึ้นและการพัฒนาเทคโนโลยีควบคุมกระบวนการเชื่อมอัจฉริยะ ขอบเขตการใช้งานของการเชื่อมด้วยเลเซอร์จึงขยายตัวอย่างต่อเนื่อง ไม่ว่าจะเป็นการเชื่อมแบบเจาะลึกบนแผ่นหนา การเชื่อมแบบแม่นยำบนแผ่นบาง หรือการเชื่อมโลหะต่างชนิด การเชื่อมด้วยเลเซอร์ช่วยเพิ่มความแข็งแรงของรอยต่อและเสถียรภาพของกระบวนการ.

ด้วยประสิทธิภาพ ความแม่นยำ และระบบอัตโนมัติที่สูง การเชื่อมด้วยเลเซอร์จึงกลายเป็นเทคโนโลยีสำคัญที่สนับสนุนการผลิตอัจฉริยะ การเลือกเครื่องเชื่อมเลเซอร์และพารามิเตอร์กระบวนการที่เหมาะสมไม่เพียงแต่ช่วยปรับปรุงคุณภาพและความสม่ำเสมอของผลิตภัณฑ์เท่านั้น แต่ยังช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ สำหรับบริษัทที่กำลังมองหาโซลูชันการเชื่อมโลหะคุณภาพสูง การเชี่ยวชาญเทคโนโลยีการเชื่อมด้วยเลเซอร์ถือเป็นก้าวสำคัญสู่การผลิตขั้นสูง.

ปัญหาทั่วไปและวิธีแก้ไขสำหรับเครื่องเชื่อมเลเซอร์

แม้ว่าเครื่องเชื่อมเลเซอร์จะมีข้อได้เปรียบที่สำคัญในด้านความเร็วในการเชื่อม ความแม่นยำในการเชื่อม และประสิทธิภาพด้านพลังงาน แต่ปัจจัยต่างๆ เช่น สภาพแวดล้อมการทำงานของอุปกรณ์ ประสบการณ์ของผู้ปฏิบัติงาน คุณสมบัติของวัสดุ และสภาพของระบบออปติก อาจทำให้เกิดความไม่เสถียรของการเชื่อมหรือผลิตภัณฑ์มีข้อบกพร่องในระหว่างการผลิตในระยะยาวได้.

เพื่อช่วยให้ผู้ใช้สามารถระบุปัญหาและพัฒนาวิธีแก้ปัญหาได้อย่างมีประสิทธิภาพมากขึ้น ต่อไปนี้เป็นการวิเคราะห์ปัญหาการเชื่อมด้วยเลเซอร์ทั่วไป 16 ประการ สาเหตุหลัก และวิธีแก้ไขอย่างเป็นระบบ.

คุณภาพการเชื่อมที่ไม่สม่ำเสมอ

คำอธิบาย: พื้นผิวเชื่อมหยาบ สีไม่สม่ำเสมอ หรือความแข็งแรงไม่เสถียร.

สาเหตุ: พลังงานเลเซอร์ที่ผันผวน, เส้นทางเชื่อมที่เบี่ยงเบน, ความหนาของวัสดุที่ไม่สม่ำเสมอ หรือช่องว่าง.

สารละลาย:

- ตรวจสอบและปรับเทียบเอาต์พุตพลังงานเลเซอร์เพื่อรักษาเส้นโค้งพลังงานที่เสถียร.

- เพิ่มประสิทธิภาพพารามิเตอร์ของกระบวนการ เช่น ความเร็วในการเชื่อม ความยาวโฟกัส และอัตราการไหลของก๊าซป้องกัน;

- ใช้ระบบกำหนดตำแหน่งและติดตามอัตโนมัติเพื่อให้แน่ใจว่าเส้นทางการเชื่อมแม่นยำ;

- ปรับการกระจายพลังงานสำหรับวัสดุที่มีความหนาต่างกันเพื่อให้แน่ใจว่าสามารถทะลุทะลวงได้สม่ำเสมอ.

ปัญหาคุณภาพของลำแสง

คำอธิบาย: ความลึกของรอยเชื่อมที่ไม่สม่ำเสมอ แอ่งเชื่อมที่ไม่เสถียร และความเข้มข้นของพลังงานไม่เพียงพอ.

สาเหตุ: ไฟเบอร์เสียหาย เลนส์ปนเปื้อน หรือเครื่องกำเนิดเลเซอร์เก่า.

สารละลาย:

- ทำความสะอาดเลนส์และตัวสะท้อนแสงเป็นประจำเพื่อป้องกันการสะสมของฝุ่นละอองและละอองแสง.

- ตรวจสอบขั้วต่อไฟเบอร์ว่าหลวมหรือปนเปื้อนหรือไม่.

- เปลี่ยนชิ้นส่วนเครื่องกำเนิดเลเซอร์ไฟเบอร์ที่เสื่อมสภาพ;

- ทดสอบคุณภาพลำแสงเป็นระยะเพื่อให้แน่ใจถึงความเสถียรของลำแสง.

ความพรุนและรอยแตกร้าว

คำอธิบาย: มีรูพรุน รอยแตกร้าว หรือตะกรันปะปนอยู่ในรอยเชื่อม ส่งผลต่อความแข็งแรงเชิงกลและประสิทธิภาพการปิดผนึก.

สาเหตุ: ปริมาณก๊าซในวัสดุสูง การไหลของก๊าซป้องกันไม่เพียงพอ หรือการเย็นตัวอย่างรวดเร็ว ทำให้เกิดความเครียดจากความร้อนที่เข้มข้น.

สารละลาย:

- ทำความสะอาดชั้นน้ำมันและออกไซด์จากพื้นผิวชิ้นงาน.

- ปรับให้การไหลของก๊าซป้องกันและมุมเหมาะสม (เช่น อาร์กอน ไนโตรเจน หรือฮีเลียม);

- ควบคุมอัตราการระบายความร้อนในระหว่างการเชื่อมเพื่อป้องกันความเครียดจากความร้อนที่มากเกินไป.

- ใช้โลหะที่กำจัดก๊าซออกเพื่อลดรูพรุนภายใน.

ปัญหาการส่งผ่านลำแสง

คำอธิบาย: การส่งพลังงานเลเซอร์ไม่เสถียร ส่งผลให้ความลึกของรอยเชื่อมไม่แน่นอน.

สาเหตุ: เส้นทางแสงไม่ตรงแนว มุมตัวสะท้อนแสงเบี่ยงเบน หรือการสั่นสะเทือนที่ส่งผลต่อความแม่นยำในการส่งสัญญาณ.

สารละลาย:

- ตรวจสอบและปรับระบบออปติกใหม่เป็นประจำ.

- ใช้อุปกรณ์ป้องกันการสั่นสะเทือนและเลนส์ป้องกันการสะท้อนแสงสูง;

- หลีกเลี่ยงการติดตั้งอุปกรณ์ในสภาพแวดล้อมที่มีการสั่นสะเทือนสูง.

- ปรับเทียบเส้นทางสายไฟเบอร์ในการส่งสัญญาณเพื่อให้แน่ใจว่าพลังงานมีความสม่ำเสมอ.

วัสดุมีความสามารถในการสะท้อนแสงสูง

คำอธิบาย: โลหะที่มีการสะท้อนแสงสูง เช่น อะลูมิเนียมและทองแดง จะดูดซับพลังงานเลเซอร์ได้ไม่ดี ส่งผลให้เกิดปัญหาในการเชื่อม.

สาเหตุ: ความยาวคลื่นเลเซอร์ไม่ตรงกับการดูดซับของวัสดุ ส่งผลให้เกิดการสะท้อนพลังงานอย่างรุนแรง.

สารละลาย:

- เลือกเครื่องกำเนิดเลเซอร์ไฟเบอร์ที่มีความยาวคลื่นที่เหมาะกับการเชื่อมโลหะมากขึ้น.

- อุ่นวัสดุที่สะท้อนแสงสูงไว้ล่วงหน้าเพื่อเพิ่มการดูดซับ.

- ใช้หัวเชื่อมป้องกันแสงสะท้อนและเทคโนโลยีควบคุมโพลาไรเซชัน.

- ปรับมุมตกกระทบของเลเซอร์เพื่อลดการสะท้อนแสงแบบกระจาย.

ประเด็นการจัดการความร้อน

คำอธิบาย: ความร้อนที่สะสมทำให้เกิดรอยเชื่อมไหม้ เสียรูป หรือดำ.

สาเหตุ: พลังงานเลเซอร์มากเกินไป การระบายความร้อนไม่เพียงพอ หรือการออกแบบโครงสร้างการระบายความร้อนที่ไม่เหมาะสม.

สารละลาย:

- ปรับสมดุลกำลังเลเซอร์และความเร็วในการเชื่อมเพื่อป้องกันความร้อนสูงเกินไป.

- เพิ่มประสิทธิภาพการออกแบบอุปกรณ์ติดตั้งและแผงระบายความร้อนเพื่อให้ถ่ายเทความร้อนได้ทันเวลา.

- ใช้โหมดการเชื่อมแบบพัลส์สำหรับการเชื่อมแผ่นหนาเพื่อลดปริมาณความร้อนที่ป้อนเข้า.

- ใช้ระบบระบายความร้อนที่มีประสิทธิภาพเพื่อป้องกันความเสียหายจากความร้อน.

ความเข้ากันได้ของวัสดุและความสามารถในการเชื่อม

คำอธิบาย: การเชื่อมโลหะต่างชนิดได้ไม่ดีและชั้นฟิวชันอ่อนแอ.

สาเหตุ: ความแตกต่างของจุดหลอมเหลวที่สูง ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนไม่ตรงกัน หรือปฏิกิริยาอินเตอร์เมทัลลิกที่ก่อให้เกิดเฟสเปราะ.

สารละลาย:

- ใช้วัสดุเชื่อมชั้นเปลี่ยนผ่านหรือชั้นกลาง.

- ควบคุมอินพุตพลังงานเลเซอร์เพื่อหลีกเลี่ยงการละลายที่มากเกินไป.

- ใช้กระบวนการเชื่อมหลายชั้นเพื่อกระจายแรงเครียด.

- ดำเนินการทดลองเบื้องต้นกับการผสมโลหะที่ไม่เหมือนกันเพื่อกำหนดพารามิเตอร์ที่เหมาะสมที่สุด.

ปัญหาการเตรียมและการประกอบข้อต่อ

คำอธิบาย: การเชื่อมที่ไม่ตรงแนวหรือช่องว่างมากเกินไปทำให้รอยเชื่อมไม่สม่ำเสมอ.

สาเหตุ: การประกอบชิ้นงานที่ไม่แม่นยำและโครงสร้างอุปกรณ์ติดตั้งที่ไม่เหมาะสม.

สารละลาย:

- ปรับปรุงความแม่นยำในการวางตำแหน่งอุปกรณ์;

- ใช้ระบบการประกอบอัตโนมัติหรือระบบช่วยการมองเห็น;

- ควบคุมช่องว่างของรอยเชื่อมให้เหลือ ≤2 มม. เพื่อให้แน่ใจว่ารอยเชื่อมจะหลอมรวมกันได้ดี.

ปัญหาการโฟกัสและการจัดตำแหน่ง

คำอธิบาย: การเบี่ยงเบนของโฟกัสเลเซอร์ทำให้ความเข้มข้นของพลังงานลดลง.

สาเหตุ: การปนเปื้อนของเลนส์ออปติก ข้อผิดพลาดของเซ็นเซอร์ หรือการดริฟต์ของโฟกัส.

สารละลาย:

- ปรับเทียบตำแหน่งโฟกัสเป็นประจำ.

- ทำความสะอาดเลนส์โฟกัสและเลนส์ป้องกัน.

- ใช้ระบบออโต้โฟกัสและเซนเซอร์ตรวจสอบแบบเรียลไทม์.

กำลังเลเซอร์ไม่เสถียร

คำอธิบาย: ความผันผวนของกำลังเอาต์พุตของเลเซอร์ทำให้ความสม่ำเสมอในการเชื่อมต่ำ.

สาเหตุ: แหล่งกำเนิดแสงเลเซอร์เสื่อมสภาพ แหล่งจ่ายไฟผันผวน หรือสัญญาณควบคุมไม่เสถียร.

สารละลาย:

- ใช้ระบบจ่ายไฟที่มีเสถียรภาพ.

- ตรวจสอบกราฟกำลังเอาต์พุตของเลเซอร์เป็นประจำ.

- เปลี่ยนชิ้นส่วนที่เก่าเพื่อให้แน่ใจว่าแหล่งกำเนิดแสงมีเสถียรภาพ.

ปัญหาการปนเปื้อนและความสะอาด

คำอธิบาย: มีจุดดำ การยึดเกาะแบบกระเด็น หรือรอยเชื่อมไม่ต่อเนื่องปรากฏบนรอยเชื่อม.

สาเหตุ: มีน้ำมัน ฝุ่น หรือสิ่งปนเปื้อนอยู่บนพื้นผิวชิ้นงาน.

สารละลาย:

- ใช้เครื่องทำความสะอาดเลเซอร์เพื่อเตรียมพื้นผิวก่อนการเชื่อม.

- ทำความสะอาดเลนส์โฟกัส เลนส์ป้องกัน และกระจกนิรภัย.

- รักษาสภาพแวดล้อมการทำงานให้สะอาดเพื่อป้องกันไม่ให้สิ่งปนเปื้อนเข้าสู่เส้นทางแสง.

ความล้มเหลวทางกลไกและไฟฟ้า

คำอธิบาย: ระบบควบคุมไม่ตอบสนอง ความผิดปกติของเซอร์โวไดรฟ์ หรือสัญญาณเตือนการหยุดฉุกเฉิน.

สาเหตุ: การเชื่อมต่อไฟฟ้าหลวม วงจรเก่า หรือโมดูลไดรเวอร์ล้มเหลว.

สารละลาย:

- ตรวจสอบอินเทอร์เฟซวงจรและแผงวงจรควบคุม.

- เปลี่ยนสายเคเบิลและโมดูลที่เก่าเป็นประจำ;

- ใช้เครื่องมือป้องกันไฟฟ้าสถิตย์เพื่อลดการรบกวนทางไฟฟ้า.

ความล้มเหลวของระบบระบายความร้อน

คำอธิบาย: เครื่องกำเนิดเลเซอร์ร้อนเกินไป หรือระบบปิดลงเนื่องจากมีสัญญาณเตือน.

สาเหตุ: การหมุนเวียนน้ำหล่อเย็นไม่เพียงพอ หม้อน้ำอุดตัน หรือปั๊มน้ำทำงานผิดปกติ.

สารละลาย:

- ใช้เครื่องทำความเย็นอุตสาหกรรมประสิทธิภาพสูง.

- เปลี่ยนน้ำหล่อเย็นและทำความสะอาดระบบกรองเป็นประจำ.

- ตรวจสอบความไวของระบบแจ้งเตือนการไหลและควบคุมอุณหภูมิ.

ปัญหาด้านซอฟต์แวร์และระบบควบคุม

คำอธิบาย: ข้อผิดพลาดของโปรแกรมการเชื่อม การสูญเสียการตั้งค่าพารามิเตอร์ หรือความผิดปกติในการสื่อสาร.

สาเหตุ: เวอร์ชันซอฟต์แวร์ไม่เข้ากัน การอัปเดตโมดูลควบคุมล้มเหลว.

สารละลาย:

- อัปเดตเวอร์ชันซอฟต์แวร์ควบคุมทันที.

- สำรองพารามิเตอร์การเชื่อมและการกำหนดค่าโปรแกรมเป็นประจำ;

- ให้แน่ใจว่าสายการสื่อสารข้อมูลมีเสถียรภาพ.

ทักษะและการฝึกอบรมผู้ปฏิบัติงาน

คำอธิบาย: ข้อบกพร่องในการเชื่อมหรือความเสียหายของอุปกรณ์ที่เกิดจากการใช้งานที่ไม่เหมาะสม.

สาเหตุ: การขาดการฝึกอบรมอย่างเป็นระบบและความเข้าใจเกี่ยวกับพารามิเตอร์การเชื่อมเลเซอร์ไม่เพียงพอ.

สารละลาย:

- จัดหลักสูตรอบรมการเชื่อมเลเซอร์เป็นประจำ;

- กำหนดขั้นตอนปฏิบัติงานมาตรฐาน (SOP);

- นำระบบการรับรองผู้ปฏิบัติงานมาปฏิบัติเพื่อให้การดำเนินงานมีมาตรฐาน.

การบำรุงรักษาและระยะเวลาการหยุดทำงาน

คำอธิบาย: การหยุดทำงานของอุปกรณ์บ่อยครั้งทำให้ประสิทธิภาพการผลิตลดลง.

สาเหตุ: ขาดแผนการบำรุงรักษาและเปลี่ยนชิ้นส่วนที่สึกหรอไม่ตรงเวลา.

สารละลาย:

- จัดทำแผนการบำรุงรักษาและตรวจสอบตามระยะเวลา;

- ใช้ชิ้นส่วนแท้ที่ผ่านการรับรองเพื่อให้แน่ใจถึงความเข้ากันได้ของระบบ.

- บันทึกข้อมูลการปฏิบัติงานเพื่อระบุความล้มเหลวที่อาจเกิดขึ้นได้ล่วงหน้า.

แม้ว่าเครื่องเชื่อมเลเซอร์จะมีข้อดีหลายประการ เช่น ประสิทธิภาพสูง ความแม่นยำ และการสูญเสียต่ำ แต่อุปกรณ์ความแม่นยำสูงทุกชนิดก็ต้องการการบำรุงรักษาและการใช้งานที่ดี การสอบเทียบอย่างสม่ำเสมอ การทำความสะอาดระบบออปติคัล การปรับพารามิเตอร์กระบวนการให้เหมาะสม และการฝึกอบรมบุคลากรที่เข้มข้นขึ้น สามารถลดข้อบกพร่องในการเชื่อม ยืดอายุการใช้งานของอุปกรณ์ และปรับปรุงความสม่ำเสมอของการผลิตได้อย่างมีประสิทธิภาพ.

โดยรวมแล้ว เครื่องเชื่อมเลเซอร์ไฟเบอร์จะสามารถบรรลุประสิทธิภาพที่เหมาะสมที่สุดและสร้างมูลค่าการผลิตที่ยั่งยืนและความสามารถในการแข่งขันสำหรับองค์กรได้อย่างแท้จริงก็ต่อเมื่อองค์ประกอบหลักทั้งห้าประการ ได้แก่ อุปกรณ์ กระบวนการ วัสดุ บุคลากร และสิ่งแวดล้อม มีเสถียรภาพพร้อมๆ กัน.

มาตรการป้องกันและแนวทางปฏิบัติที่ดีที่สุด

ในการผลิตเครื่องเชื่อมเลเซอร์ทุกวัน การบำรุงรักษาเชิงป้องกันและการปฏิบัติงานที่ได้มาตรฐานเป็นกุญแจสำคัญในการประกันคุณภาพงานเชื่อมที่สม่ำเสมอและประสิทธิภาพของอุปกรณ์ที่ยาวนาน ข้อบกพร่องและความล้มเหลวของอุปกรณ์ในการเชื่อมจำนวนมากไม่ได้เกิดจากปัญหาการออกแบบ แต่เกิดจากสภาพแวดล้อมการทำงาน การบำรุงรักษาที่ไม่เหมาะสม หรือการตั้งค่าพารามิเตอร์ที่ไม่เหมาะสม มาตรการป้องกันที่เป็นระบบและขั้นตอนการปฏิบัติงานที่ได้มาตรฐานไม่เพียงแต่ช่วยลดเวลาหยุดทำงานได้อย่างมีประสิทธิภาพ แต่ยังช่วยยืดอายุการใช้งานของเครื่องกำเนิดเลเซอร์และส่วนประกอบสำคัญได้อย่างมาก.

การบำรุงรักษาตามปกติ

ระบบเชื่อมเลเซอร์ประกอบด้วยส่วนประกอบหลักๆ เช่น เครื่องกำเนิดเลเซอร์ ระบบเส้นทางแสง ระบบระบายความร้อน และระบบควบคุม แต่ละส่วนประกอบต้องได้รับการตรวจสอบและบำรุงรักษาเป็นประจำ.

- การทำความสะอาดเส้นทางแสง: เช็ดเลนส์ป้องกันและตัวสะท้อนแสงเป็นประจำเพื่อป้องกันไม่ให้ฝุ่น น้ำมัน หรือไอโลหะเกาะติดกับคุณภาพของลำแสง.

- การทดสอบกำลัง: ทดสอบเส้นโค้งกำลังขับเลเซอร์ทุกเดือน หากตรวจพบการเสื่อมสภาพของกำลัง ให้ปรับหรือเปลี่ยนชิ้นส่วนออปติคัลทันที.

- การบำรุงรักษาระบบทำความเย็น: รักษาสารหล่อเย็นให้สะอาดและเปลี่ยนตามกำหนดเวลา ทำความสะอาดตัวกรองน้ำ และตรวจสอบให้แน่ใจว่าเครื่องกำเนิดเลเซอร์รักษาการควบคุมอุณหภูมิที่เสถียร.

- การหล่อลื่นเชิงกล: หล่อลื่นรางเลื่อนและชิ้นส่วนส่งกำลังเพื่อป้องกันการสึกหรอเชิงกลที่อาจส่งผลต่อความแม่นยำในการเชื่อม.

การฝึกอบรมผู้ปฏิบัติงานมืออาชีพ

การเชื่อมคุณภาพสูงไม่เพียงแต่ขึ้นอยู่กับประสิทธิภาพของอุปกรณ์เท่านั้น แต่ยังขึ้นอยู่กับความเชี่ยวชาญทางเทคนิคของผู้ปฏิบัติงานด้วย.

- ขั้นตอนปฏิบัติงานมาตรฐาน (SOP): กำหนดให้ผู้ปฏิบัติงานปฏิบัติตามการตั้งค่าพารามิเตอร์ เส้นทางการเชื่อม และวิธีการทำความเย็นอย่างเคร่งครัด.

- การฝึกอบรมมาตรฐานความปลอดภัย: ความรู้ด้านการป้องกันเลเซอร์อย่างเชี่ยวชาญ รวมถึงการใช้แว่นตาป้องกันและมาตรการป้องกันการสะท้อนของเลเซอร์.

- การฝึกทักษะขั้นสูง: มีการจัดการฝึกอบรมเป็นประจำเพื่อเรียนรู้เทคโนโลยีการเชื่อมด้วยเลเซอร์ การประมวลผลวัสดุ และวิธีการว่าจ้างอุปกรณ์ล่าสุด.

การควบคุมสิ่งแวดล้อม

การเชื่อมด้วยเลเซอร์ต้องมีสภาพแวดล้อมการทำงานที่มีเสถียรภาพสูง.

- การควบคุมอุณหภูมิและความชื้น: รักษาอุณหภูมิให้คงที่ (20°C ± 2°C) และความชื้นที่ 40%-60% เพื่อป้องกันการควบแน่นบนเลนส์และการขยายตัวของวัสดุเนื่องจากความร้อนที่ไม่สม่ำเสมอ.

- การออกแบบป้องกันฝุ่นและการสั่นสะเทือน: หลีกเลี่ยงการติดตั้งอุปกรณ์ในบริเวณที่มีฝุ่นละอองหรือการสั่นสะเทือนของโรงงาน.

- การจัดการคุณภาพอากาศ: ใช้ระบบดูดควันและกำจัดฝุ่นเพื่อป้องกันการสะสมของควันที่ส่งผลต่อการส่งผ่านลำแสง.

เสถียรภาพของแหล่งจ่ายไฟ

การเชื่อมด้วยเลเซอร์ต้องใช้พลังงานสูงมาก ความผันผวนของแรงดันไฟฟ้าอาจทำให้เลเซอร์มีเอาต์พุตที่ไม่เสถียร ส่งผลต่อความสม่ำเสมอของรอยเชื่อม.

- ใช้แหล่งจ่ายไฟฟ้าที่เสถียรในระดับอุตสาหกรรม.

- ตรวจสอบระบบกราวด์เพื่อให้แน่ใจว่าวงจรกระแสไฟฟ้ามีความปลอดภัยและเชื่อถือได้.

- ติดตั้งอุปกรณ์ที่มี UPS เพื่อป้องกันการสูญเสียข้อมูลหรือความเสียหายของระบบออปติคัลที่เกิดจากไฟดับกะทันหัน.

วัสดุและอุปกรณ์คุณภาพสูง

คุณภาพของวัสดุและอุปกรณ์เสริมเป็นสิ่งสำคัญสำหรับการเชื่อมด้วยเลเซอร์.

- ใช้วัสดุเชื่อมที่มีความบริสุทธิ์สูงและมีพื้นผิวสะอาด.

- เลือกใช้เลนส์แว่นตา หัวฉีด และแว่นตาป้องกันของแท้ที่ผ่านการรับรอง;

- ประเมินคุณภาพและความเสถียรของลวดเชื่อม แก๊ส และน้ำหล่อเย็นเป็นประจำ.

การจัดทำโปรแกรมบำรุงรักษาเชิงป้องกันและมาตรฐานการปฏิบัติงานที่ครอบคลุม ช่วยให้บริษัทต่างๆ ลดอัตราความล้มเหลวของเครื่องเชื่อมเลเซอร์ได้อย่างมีนัยสำคัญ และปรับปรุงความต่อเนื่องและความสม่ำเสมอในการเชื่อมของสายการผลิต ตั้งแต่การบำรุงรักษาประสิทธิภาพเครื่องกำเนิดไฟฟ้าเลเซอร์ ไปจนถึงการจัดการควบคุมสภาพแวดล้อมอย่างครอบคลุม เสถียรภาพของแหล่งจ่ายไฟ และการฝึกอบรมบุคลากร ทุกรายละเอียดล้วนส่งผลโดยตรงต่อผลลัพธ์การเชื่อมขั้นสุดท้าย.

สรุป

เทคโนโลยีการเชื่อมด้วยเลเซอร์ ซึ่งเป็นกระบวนการสำคัญในการผลิตสมัยใหม่ กำลังค่อยๆ เข้ามาแทนที่วิธีการเชื่อมแบบดั้งเดิม และกลายเป็นเครื่องมือหลักสำหรับการผลิตที่มีความแม่นยำสูงและมีประสิทธิภาพสูง การประยุกต์ใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ อวกาศ บรรจุภัณฑ์อิเล็กทรอนิกส์ อุปกรณ์การแพทย์ งานโลหะ และสาขาอื่นๆ แสดงให้เห็นถึงข้อได้เปรียบที่ครอบคลุมในด้านความเร็วในการเชื่อม การควบคุมพลังงาน และคุณภาพการเชื่อม.

อย่างไรก็ตาม การจะเพิ่มประสิทธิภาพสูงสุดของเครื่องเชื่อมเลเซอร์อย่างต่อเนื่องนั้น การพึ่งพาฮาร์ดแวร์ขั้นสูงเพียงอย่างเดียวยังไม่เพียงพอ ความเสถียรของอุปกรณ์ ความสะอาดของระบบออปติคัล ความน่าเชื่อถือของระบบระบายความร้อน และความเชี่ยวชาญของผู้ปฏิบัติงาน ล้วนส่งผลโดยตรงต่อความเสถียรและความสม่ำเสมอของผลิตภัณฑ์เชื่อม ด้วยการบำรุงรักษาอย่างสม่ำเสมอ การดำเนินงานที่ได้มาตรฐาน การควบคุมสภาพแวดล้อมที่เข้มงวด และการฝึกอบรมอย่างต่อเนื่อง บริษัทต่างๆ สามารถหลีกเลี่ยงปัญหาการเชื่อมที่พบบ่อย เช่น รูพรุนของรอยเชื่อม ความผันผวนของพลังงาน และรอยแตกร้าวได้อย่างมีประสิทธิภาพ ซึ่งจะช่วยปรับปรุงคุณภาพและประสิทธิภาพการผลิตโดยรวม.

ยิ่งไปกว่านั้น ด้วยแนวโน้มที่เร่งตัวขึ้นของการใช้ระบบอัตโนมัติและการผลิตอัจฉริยะ อุปกรณ์เชื่อมเลเซอร์จึงกำลังพัฒนาไปสู่ระบบตรวจสอบอัจฉริยะ การวินิจฉัยจากระยะไกล และการบูรณาการแบบโมดูลาร์ ในอนาคต การเชื่อมเลเซอร์จะไม่ใช่แค่เครื่องมือแหล่งความร้อนอีกต่อไป แต่จะเป็นส่วนสำคัญของระบบการผลิตอัจฉริยะทั้งหมด หากบริษัทต่างๆ สามารถวางแผนการอัปเกรดเทคโนโลยีและระบบบำรุงรักษาได้ พวกเขาจะมีข้อได้เปรียบมากขึ้นในการแข่งขันด้านการผลิตที่ดุเดือด.

ค้นหาโซลูชันเลเซอร์

หากคุณกำลังมองหาเครื่องเชื่อมเลเซอร์ไฟเบอร์ที่มีประสิทธิภาพสูง เสถียร และเชื่อถือได้, แอคเทค เลเซอร์ คือพันธมิตรที่คุณไว้วางใจ เรามุ่งมั่นที่จะนำเสนอโซลูชันการเชื่อมด้วยเลเซอร์แบบครบวงจร ตั้งแต่การออกแบบอุปกรณ์ การเพิ่มประสิทธิภาพการใช้งาน ไปจนถึงการบริการหลังการขาย ให้กับลูกค้าทั่วโลก.

- การเลือกอุปกรณ์ที่หลากหลาย: ตั้งแต่เครื่องเชื่อมเลเซอร์แบบพกพาไปจนถึงสถานีเชื่อมอัตโนมัติและระบบเชื่อมเลเซอร์หุ่นยนต์ เราให้บริการแก่กลุ่มอุตสาหกรรมและขนาดการผลิตที่หลากหลาย.

- ข้อดีของเทคโนโลยีหลัก: การใช้เครื่องกำเนิดเลเซอร์ที่มีความเสถียรสูง ระบบระบายความร้อนที่ควบคุมอุณหภูมิอัจฉริยะ และการออกแบบเส้นทางแสงที่แม่นยำ ช่วยให้มั่นใจได้ถึงผลลัพธ์การเชื่อมที่มีคุณภาพสูงอย่างสม่ำเสมอ.

- การสนับสนุนบริการทั่วโลก: การวินิจฉัยทางเทคนิคระยะไกล การฝึกอบรมวิดีโอ และการสนับสนุนหลังการขายในพื้นที่ ช่วยให้สามารถเข้าถึงการสนับสนุนจากมืออาชีพได้อย่างรวดเร็วในทุกประเทศ.

- บริการ OEM และแบบกำหนดเอง: หัวเชื่อม สถานีงาน ระบบควบคุม และอินเทอร์เฟซซอฟต์แวร์สามารถปรับแต่งได้เพื่อตอบสนองความต้องการในการผลิตของคุณ ช่วยให้บูรณาการอัตโนมัติได้อย่างยืดหยุ่นมากขึ้น.

การเลือก AccTek Laser ไม่ได้หมายถึงแค่การเลือกอุปกรณ์ แต่หมายถึงการเลือกพันธมิตรระบบเชื่อมเลเซอร์ที่ผ่านการพิสูจน์แล้ว เป็นมืออาชีพ และเชื่อถือได้ ให้เทคโนโลยีเลเซอร์เป็นแรงผลักดันเบื้องหลังการยกระดับการผลิตของคุณ และการเชื่อมที่แม่นยำจะเป็นหัวใจสำคัญสู่ความสามารถในการแข่งขันของคุณ.

คำอธิบาย: ความผันผวนของกำลังเอาต์พุตของเลเซอร์ทำให้ความสม่ำเสมอในการเชื่อมต่ำ.

คำอธิบาย: เครื่องกำเนิดเลเซอร์ร้อนเกินไป หรือระบบปิดลงเนื่องจากมีสัญญาณเตือน.

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์