หัวฉีดเครื่องตัดเลเซอร์

เดอะ เครื่องตัดเลเซอร์ หัวฉีดเป็นส่วนประกอบสำคัญที่ปลายหัวตัดเลเซอร์ ไม่เพียงแต่ทำหน้าที่นำลำแสงเลเซอร์เท่านั้น แต่ยังควบคุมการไหลของก๊าซช่วย และป้องกันเลนส์โฟกัสจากการปนเปื้อนของสะเก็ด การเลือกและสภาพของหัวฉีดส่งผลโดยตรงต่อคุณภาพการตัด ประสิทธิภาพ และอายุการใช้งานของอุปกรณ์ การเลือกและการบำรุงรักษาหัวฉีดที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งต่อการตัดที่ราบรื่น ลดการเกิดเสี้ยน และเพิ่มประสิทธิภาพการทำงานของเครื่องจักรให้สูงสุด

สารบัญ

ทำความเข้าใจเกี่ยวกับหัวฉีดเครื่องตัดเลเซอร์

หัวข้อนี้จะเริ่มต้นด้วยคำจำกัดความและอธิบายอย่างเป็นระบบว่าหัวฉีดตัดเลเซอร์คืออะไร บทบาทหลักในกระบวนการตัด และเหตุใดการเลือกและการบำรุงรักษาหัวฉีดจึงส่งผลโดยตรงต่อคุณภาพการตัดและความน่าเชื่อถือของอุปกรณ์

คำจำกัดความ: หัวฉีดของเครื่องตัดเลเซอร์คือส่วนประกอบที่มีความแม่นยำสูงซึ่งติดตั้งอยู่ที่ปลายหัวตัด โดยทั่วไปผลิตจากโลหะ เช่น ทองเหลืองหรือทองแดง รูปร่าง เส้นผ่านศูนย์กลางช่องเปิด และรูปทรงภายในของหัวฉีดได้รับการออกแบบมาโดยเฉพาะเพื่อนำลำแสงเลเซอร์ และช่วยให้ก๊าซกระทบกับพื้นผิวชิ้นงานได้อย่างแม่นยำและมั่นคง หัวฉีดทำหน้าที่เป็นทั้งส่วนเชื่อมต่อระหว่างระบบออปติคัลและชิ้นงาน และเป็นแนวป้องกันชั้นแรกสำหรับช่วยการก่อตัวของก๊าซและการป้องกันทางแสง

หน้าที่หลักของหัวฉีด

- การโฟกัสลำแสงเลเซอร์และการรักษาความหนาแน่นของพลังงานให้คงที่: การเปิดและจุดศูนย์กลางของหัวฉีดส่งผลโดยตรงต่อรูปร่างจุดของลำแสงเลเซอร์และการกระจายพลังงานเมื่อถึงชิ้นงาน หัวฉีดแบบโคแอกเซียลที่ไม่เบี่ยงเบนจะรักษาความหนาแน่นของพลังงานให้คงที่ ช่วยลดการบิดเบี้ยวของรอยตัดและปรับปรุงความสม่ำเสมอในการตัด

- การส่งและควบคุมสนามการไหลของก๊าซช่วย: หัวฉีดจะควบคุมการไหลของออกซิเจน ไนโตรเจน หรืออากาศแรงดันสูง เพื่อเร่งการระบายโลหะหลอมเหลวออกจากรอยตัด เส้นผ่านศูนย์กลางของหัวฉีดและโครงสร้างโพรงภายในเป็นตัวกำหนดความเร็วและการกระจายตัวของก๊าซ ซึ่งส่งผลต่อความลึกของการตัด การเกิดออกซิเดชันที่ขอบ (หรือการหลีกเลี่ยงการเกิดออกซิเดชัน) และการเกิดเสี้ยน

- การปกป้องเลนส์โฟกัสและออปติกภายใน: ในระหว่างกระบวนการตัด เศษตะกรัน สะเก็ด หรือการไหลเวียนของอากาศที่รบกวนอาจทำให้อนุภาคกระเด็นกลับเข้าไปในโพรงหัวตัดได้ หัวฉีดทำหน้าที่เป็นเกราะป้องกันทางกายภาพ ช่วยลดการที่อนุภาคจะเข้าไปในเส้นทางแสง ลดความเสี่ยงของการปนเปื้อนของเลนส์และความเสียหายจากการสะท้อนแสง ซึ่งจะช่วยยืดอายุการใช้งานของส่วนประกอบออปติกและลดความถี่ในการบำรุงรักษา

- ช่วยในการจัดการความร้อนและควบคุมคุณภาพรอยตัด: หัวฉีดที่ใช้ร่วมกับชนิดก๊าซและแรงดันที่เหมาะสม ช่วยควบคุมอัตราการระบายความร้อนภายในรอยตัด ลดพื้นที่ได้รับผลกระทบจากความร้อน (HAZ) และปรับปรุงคุณภาพขอบตัด โดยเฉพาะอย่างยิ่งเมื่อตัดด้วยกำลังสูงและแผ่นเหล็กหนา การระบายความร้อนของหัวฉีดและเสถียรภาพของกระแสลมจะส่งผลอย่างมากต่อผลผลิต

แม้ว่าหัวฉีดจะเป็นส่วนประกอบเล็กๆ ในหัวตัด แต่ก็มีผลกระทบสำคัญต่อความแม่นยำในการตัด คุณภาพของคมตัด ความเร็วในการประมวลผล และความน่าเชื่อถือของอุปกรณ์ของเครื่องตัดเลเซอร์ การเลือกหัวฉีดที่ถูกต้อง การติดตั้งที่แม่นยำ และการบำรุงรักษาอย่างสม่ำเสมอ เป็นพื้นฐานสำคัญในการรับประกันประสิทธิภาพและความเสถียรของการตัด

ประเภทหัวฉีด

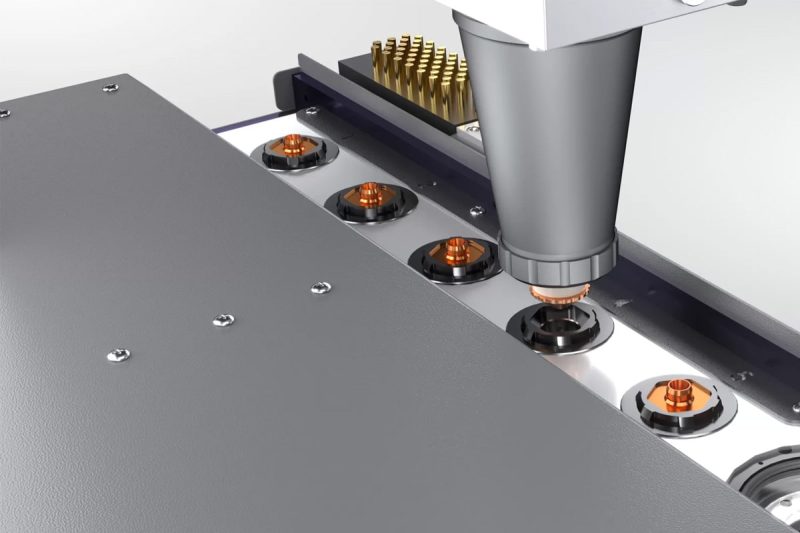

หัวข้อนี้จะแนะนำโครงสร้างทั่วไปสองแบบของหัวฉีดเครื่องตัดเลเซอร์ ได้แก่ หัวฉีดชั้นเดียวและหัวฉีดสองชั้น นอกจากนี้ยังอธิบายหลักการทำงาน ข้อดีและข้อเสีย สถานการณ์การใช้งานทั่วไป และคำแนะนำในการเลือกพารามิเตอร์การตัดจริง เพื่อช่วยให้คุณเลือกหัวฉีดที่เหมาะสมที่สุดสำหรับวัสดุและข้อกำหนดในการแปรรูปที่แตกต่างกัน

หัวฉีดชั้นเดียว

- ความหมายและโครงสร้าง: หัวฉีดแบบชั้นเดียวมีโครงสร้างเรียบง่าย โดยมีทางผ่านของก๊าซเพียงทางเดียวภายในตัวหัวฉีด ก๊าซช่วยจะเข้าสู่รอยตัดโดยตรงผ่านช่องเปิดหรือช่องเปิดทิศทางเดียว

- ลักษณะการไหลของอากาศ: การไหลของอากาศที่เข้มข้นและทิศทางการพ่นที่เสถียรสร้างคอลัมน์อากาศที่แคบและแข็งแกร่ง ซึ่งช่วยให้กำจัดตะกรันออกจากแผ่นบางได้อย่างรวดเร็วและแม่นยำ

- วัสดุและความหนาที่ใช้ได้: มักใช้สำหรับการตัดแผ่นบาง (เช่น เหล็กกล้าคาร์บอน, สแตนเลส, หรือ อลูมิเนียม ≤3–6 มม. ขึ้นอยู่กับกำลัง) เหมาะอย่างยิ่งกับงานตัดละเอียดที่ต้องการขอบที่เรียบและบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) ที่แคบ

ข้อได้เปรียบ:

- โครงสร้างเรียบง่ายและต้นทุนต่ำ

- ร่องตัดแคบและพื้นผิวเรียบสำหรับการตัดแผ่นบางและการตัดรูปทรงละเอียด

- ง่ายต่อการบำรุงรักษาและเปลี่ยนใหม่

ข้อบกพร่อง:

- ปริมาณก๊าซที่ไหลผ่านได้จำกัดขัดขวางการตัดลึกหรือการกำจัดตะกรันอย่างรวดเร็วบนแผ่นหนา

- การสะสมของตะกรันและการเจาะทะลุที่ไม่ดีเป็นเรื่องปกติในระหว่างการตัดที่มีกำลังสูงและความหนาสูง

คำแนะนำพารามิเตอร์:

- แผ่นบางที่มีเส้นผ่านศูนย์กลางเล็กกว่า (เช่น ~0.8–1.5 มม.) จะทำให้ได้คุณภาพขอบที่ดีกว่า

- เมื่อใช้ไนโตรเจน (สแตนเลส/อลูมิเนียม) หรือออกซิเจน (เหล็กกล้าคาร์บอน) ให้ปรับแรงดันและความเร็วในการตัดตามความหนาของวัสดุเพื่อความสะอาดและประสิทธิภาพสูงสุด

หัวฉีดสองชั้น / สองชั้น

- ความหมายและโครงสร้าง: หัวฉีดสองชั้นประกอบด้วยเส้นทางลมร่วมแกนสองเส้นทาง (หรือสองช่องเปิด) ภายในตัวหัวฉีด ทำให้เกิดการไหลของอากาศที่มีพารามิเตอร์ต่างกันในชั้นในและชั้นนอก ซึ่งทำให้สามารถควบคุมลมได้อย่างซับซ้อนยิ่งขึ้นและเพิ่มความสามารถในการไล่อากาศที่รอยตัด (kerf purge)

- ลักษณะการไหลเวียนของอากาศ: การออกแบบแบบสองชั้นช่วยให้การไหลเวียนของอากาศทั้งภายในและภายนอกทำงานร่วมกันได้อย่างมีประสิทธิภาพ ชั้นในช่วยรักษาเสถียรภาพของลำแสงและกำจัดตะกรันเฉพาะจุด ขณะที่ชั้นนอกให้ความเย็นและการปกป้องแบบกระจายตัว ผลลัพธ์ที่ได้คือการไหลเวียนของอากาศโดยรวมที่แข็งแกร่งขึ้น เสถียรขึ้น และระบายความร้อนได้ดีขึ้น

- วัสดุและความหนาที่ใช้ได้: เหมาะเป็นพิเศษสำหรับการตัดด้วยเลเซอร์ไฟเบอร์กำลังสูงและการแปรรูปแผ่นหนา (เช่น เหล็กกล้าคาร์บอนปานกลางถึงหนา สเตนเลส และโลหะผสมอลูมิเนียมหนา) เช่นเดียวกับการใช้งานที่ต้องการรอยตัดที่ปราศจากออกซิเดชันหรือคุณภาพพื้นผิวสูง (สามารถตัดแบบไม่มีสีได้เมื่อใช้กับไนโตรเจนแรงดันสูง)

ข้อได้เปรียบ:

- การไหลของก๊าซและการควบคุมที่ยืดหยุ่นยิ่งขึ้นช่วยให้กำจัดตะกรันในร่องลึกได้อย่างมีประสิทธิภาพมากขึ้น

- ประสิทธิภาพการระบายความร้อนที่ได้รับการปรับปรุงช่วยยืดอายุการใช้งานของหัวฉีดและส่วนประกอบออปติคัล

- รักษาคุณภาพการตัดที่สม่ำเสมอและลดการย้อนกลับแม้บนแผ่นหนาหรือที่กำลังไฟสูง

ข้อบกพร่อง:

- โครงสร้างที่ซับซ้อนและต้นทุนสูง

- ต้องใช้แหล่งก๊าซที่สูงขึ้นและการปรับพารามิเตอร์ (ต้องมีการจับคู่ความดัน/การไหลที่เหมาะสมและการสอบเทียบที่แม่นยำยิ่งขึ้น)

- ค่อนข้างยากที่จะบำรุงรักษาและเปลี่ยนใหม่

คำแนะนำพารามิเตอร์:

- เมื่อตัดแผ่นหนา ให้ใช้เส้นผ่านศูนย์กลางที่ใหญ่ขึ้นและแรงดันแก๊สที่สูงขึ้น (โดยเฉพาะการไหลของแก๊สภายนอก) และควรใส่ใจกับการปรับการไหลของแก๊สภายในและภายนอกเป็นชั้นๆ

- เมื่อต้องการการตัดแบบไม่มีสีสำหรับสแตนเลสหรืออลูมิเนียม ให้ใช้ไนโตรเจนที่มีความบริสุทธิ์สูง และควรเลือกหัวฉีดสองชั้นเพื่อลดการเกิดออกซิเดชันและการเปลี่ยนสี

หัวฉีดแบบชั้นเดียวและสองชั้นต่างก็มีจุดเด่นของตัวเอง หัวฉีดแบบชั้นเดียวมีโครงสร้างที่เรียบง่าย ประหยัด และเหมาะสำหรับการตัดแผ่นบางที่ละเอียด ในทางกลับกัน หัวฉีดแบบสองชั้นให้การไหลเวียนของอากาศที่แรงขึ้น การระบายความร้อนที่ดีขึ้น และเหมาะสำหรับแผ่นหนาและการใช้งานที่ต้องการกำลังสูง การประเมินวัสดุที่กำลังประมวลผล ความหนา และกำลังการผลิตอย่างถูกต้อง รวมถึงประเภทก๊าซและพารามิเตอร์ที่เหมาะสม เป็นสิ่งสำคัญอย่างยิ่งในการเลือกหัวฉีดที่เหมาะสมและเพื่อให้ได้งานตัดเลเซอร์คุณภาพสูง สำหรับการปรับแต่งเพิ่มเติมให้เหมาะสมกับสภาพการใช้งานเฉพาะ โปรดดูเอกสารข้อมูลอุปกรณ์หรือติดต่อวิศวกรหลังการขายของเราเพื่อขอคำแนะนำในการปรับปรุงประสิทธิภาพ

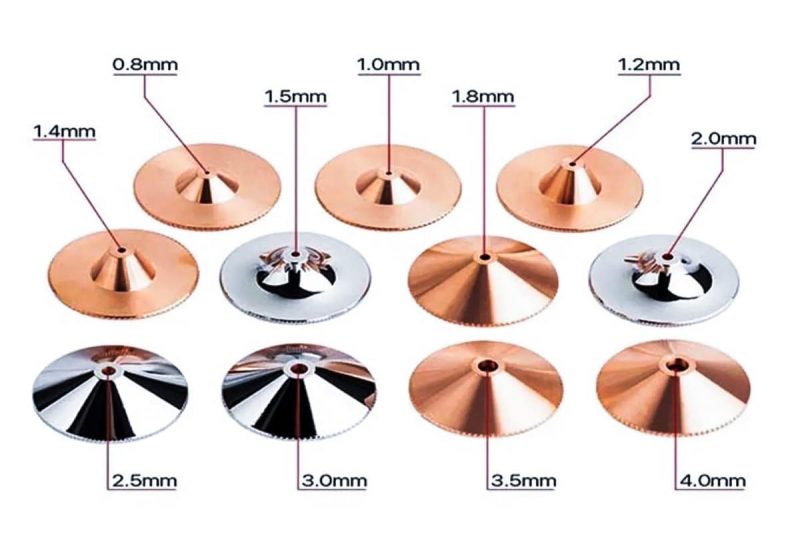

ขนาดหัวฉีด

เส้นผ่านศูนย์กลางรูของหัวฉีดเป็นปัจจัยสำคัญที่ส่งผลต่อคุณภาพและประสิทธิภาพในการตัด แม้ว่าหัวฉีดเองจะไม่เปลี่ยนแปลงเส้นผ่านศูนย์กลางทางกายภาพของลำแสงเลเซอร์โดยตรง แต่รูจะกำหนดอัตราการไหล ความเร็ว และรูปแบบการพ่นของก๊าซช่วย ซึ่งส่งผลต่อประสิทธิภาพในการกำจัดตะกรัน ความกว้างของรอยตัด โซนที่ได้รับผลกระทบจากความร้อน และความเสถียรในการตัด

อิทธิพลของขนาดต่างๆ ต่อการตัด

- ความเข้มข้นและความเร็วของกระแสลม: รูรับแสงขนาดเล็กกว่าจะทำให้เกิดกระแสลมที่เข้มข้นกว่าและมีความเร็วสูงกว่า (ที่แรงดันแหล่งกำเนิดเดียวกัน) ทำให้เหมาะสำหรับการเจาะจุดกระทบของตะกรันได้อย่างแม่นยำ รูรับแสงขนาดใหญ่ช่วยให้กระแสลมไหลผ่านได้ดีกว่า ทำให้มีประสิทธิภาพมากขึ้นในการกำจัดตะกรันออกจากร่องลึก

- ความกว้างของรอยตัดและบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ): ช่องว่างที่เล็กกว่ามักจะทำให้เกิดรอยตัดที่แคบกว่าและ HAZ ที่เล็กกว่า ช่องว่างที่ใหญ่ขึ้นมักจะทำให้เกิดรอยตัดที่กว้างขึ้นและ HAZ ที่ใหญ่ขึ้น แต่สามารถเพิ่มผลผลิตสำหรับแผ่นที่หนากว่าได้

- การใช้ก๊าซและต้นทุน: ช่องเปิดขนาดใหญ่จะใช้ก๊าซเสริม (โดยเฉพาะไนโตรเจนแรงดันสูง) มากขึ้นต่อหน่วยเวลา ส่งผลให้ต้นทุนการดำเนินงานสูงขึ้น ช่องเปิดขนาดเล็กยังเพิ่มการใช้ก๊าซทันทีภายใต้สภาวะแรงดันสูง แต่โดยทั่วไปแล้วจะประหยัดกว่า

- ผลกระทบต่ออายุการใช้งานของเลนส์และหัวฉีด: รูรับแสงขนาดใหญ่กว่า เนื่องจากมีพื้นที่ผิวสัมผัสที่กว้างกว่า จึงมีความเสี่ยงต่อการเกิดน้ำกระเซ็นได้มากกว่า การควบคุมหรือการวางตำแหน่งการไหลเวียนอากาศที่ไม่เหมาะสมอาจทำให้หัวฉีดและเลนส์ป้องกันสึกหรอเร็วขึ้น อย่างไรก็ตาม รูรับแสงขนาดเล็กอาจร้อนเกินไปและเสียหายได้ภายใต้สภาวะที่มีกำลังไฟฟ้าสูง หากใช้การระบายความร้อนไม่เพียงพอ

การแบ่งส่วนขนาดและการปรับตัวโดยทั่วไป

- เส้นผ่านศูนย์กลางเล็ก: 0.8–1.5 มม.

- การใช้งาน: การตัดแผ่นบาง รูปทรงที่ซับซ้อน และชิ้นส่วนขนาดเล็กอย่างแม่นยำ

- คุณสมบัติ: ร่องตัดแคบ พื้นผิวเรียบ และ HAZ เล็ก

ขอแนะนำให้ใช้พารามิเตอร์ความแม่นยำสูง แรงดันแก๊สสูงหรือเสถียร (เพื่อให้แน่ใจว่าตะกรันถูกระบายออกอย่างมีประสิทธิภาพ) และโดยปกติแล้วคือไนโตรเจนหรือออกซิเจนแรงดันต่ำ (ขึ้นอยู่กับวัสดุ)

- เส้นผ่านศูนย์กลางกลาง: 1.5–2.5 มม.

- การใช้งาน: ความหนาปานกลาง (คำสั่งซื้อร้านค้าทั่วไปและต้นแบบ) การผลิตจำนวนมากทั่วไป

- คุณสมบัติ: สร้างสมดุลระหว่างความแม่นยำและความสามารถในการกำจัดตะกรัน ช่วยให้ปรับตัวได้ดี

ขอแนะนำให้ใช้แรงดันลมปานกลางและความเร็วในการตัดปานกลางสำหรับงานที่มีความหนาปานกลางบนเหล็กกล้าคาร์บอน สเตนเลส และอลูมิเนียม

- เส้นผ่านศูนย์กลางใหญ่: ≥2.5 มม. (3.0 มม. เป็นเรื่องปกติ)

- การใช้งาน: แผ่นหนา การผลิตที่มีภาระหนัก และการใช้งานที่ต้องการการกำจัดตะกรันด้วยความเร็วสูง

- คุณสมบัติ: ปริมาณก๊าซที่ไหลผ่านสูงและประสิทธิภาพในการกำจัดตะกรันสูง แต่มีร่องตัดที่กว้างและความแม่นยำที่ลดลงเมื่อเทียบกัน

ขอแนะนำให้ใช้แรงดันลมที่สูงขึ้น กำลังที่มากขึ้น และความเร็วในการตัดที่ช้าลงเพื่อให้แน่ใจว่าสามารถเจาะทะลุในการตัดได้และลดตะกรันที่ด้านล่าง ควรใช้หัวฉีดแบบสองชั้นเพื่อเพิ่มเสถียรภาพของการไหลเวียนของอากาศและประสิทธิภาพในการระบายความร้อน

ตัวอย่างการจับคู่กับวัสดุ/ความหนาของชิ้นงาน

- แผ่นบาง (เช่น ≤3 มม.) → 1.0–1.5 มม. (เส้นผ่านศูนย์กลางเล็ก) โดยควรใช้ไนโตรเจนที่มีความบริสุทธิ์สูง (สแตนเลส/อลูมิเนียม) หรือออกซิเจนในปริมาณปานกลาง (เหล็กกล้าคาร์บอน)

- แผ่นหนาปานกลาง (ประมาณ 3–12 มม.) → 1.5–2.0 มม. (เส้นผ่านศูนย์กลางปานกลาง) เลือกได้ระหว่างไนโตรเจนหรือออกซิเจน และปรับความเร็วในการตัดตามวัสดุ

- แผ่นหนา (>12 มม.) → 2.5–3.0 มม. (เส้นผ่านศูนย์กลางใหญ่) หรือใหญ่กว่า โดยควรใช้หัวฉีดสองชั้นและอัตราการไหลของก๊าซที่สูงขึ้น (หรือการตัดด้วยออกซิเจนช่วยเพื่อเพิ่มความเร็วในการตัดหากยอมรับการเปลี่ยนสีจากออกซิเดชันได้)

เชื่อมโยงกับแรงดันอากาศ โฟกัส และความเร็วในการตัด

หลังจากเลือกขนาดแล้ว จะต้องปรับพารามิเตอร์ต่อไปนี้ให้เหมาะสม:

- แรงดันแก๊ส: เส้นผ่านศูนย์กลางเล็กโดยทั่วไปต้องใช้แรงดันในพื้นที่ที่เสถียรกว่าหรือสูงกว่าเพื่อรักษาการพ่นก๊าซอย่างมีประสิทธิภาพ เส้นผ่านศูนย์กลางขนาดใหญ่ต้องใช้อัตราการไหลโดยรวมที่สูงกว่าและความเร็วของก๊าซที่เหมาะสม

- ความสูงของหัวฉีด (Stand-Off) และความเป็นศูนย์กลาง: ยิ่งเส้นผ่านศูนย์กลางเล็กลง ผลกระทบจากความผิดพลาดของตำแหน่งหัวฉีดก็จะยิ่งละเอียดอ่อนมากขึ้นเท่านั้น ตรวจสอบความเป็นศูนย์กลางและตั้งค่าความสูงให้ถูกต้องตามพารามิเตอร์ของเครื่องมือกล

- ความเร็วและกำลังตัด: เมื่อใช้เส้นผ่านศูนย์กลางขนาดเล็กเพื่อเพิ่มความแม่นยำ ควรปรับความเร็วและกำลังตัดให้เหมาะสมเพื่อหลีกเลี่ยงการเกิดตะกรันและการไหม้มากเกินไป โดยทั่วไปเส้นผ่านศูนย์กลางขนาดใหญ่จะใช้กำลังตัดที่สูงกว่าและความเร็วการเคลื่อนที่ที่ช้ากว่าเมื่อตัดแผ่นโลหะหนา

จุดบำรุงรักษา

เส้นผ่านศูนย์กลางที่เล็กกว่าจะเสี่ยงต่อการอุดตันบางส่วนจากตะกรันและต้องการการตรวจสอบและทำความสะอาดบ่อยขึ้น ขอแนะนำให้ทำความสะอาดด้วยรอบที่สั้นกว่า (เช่น การตรวจสอบรายวันหรือการตรวจสอบต่อกะ) สำหรับเส้นผ่านศูนย์กลางขนาดใหญ่ ควรใส่ใจการสึกหรอและการเสียรูปของขอบหัวฉีดระหว่างการใช้งานหนัก หากหัวฉีดมีขนาดใหญ่หรือผิดปกติ ควรเปลี่ยนหัวฉีดทันทีเพื่อป้องกันคุณภาพรอยตัดลดลง ไม่ว่าเส้นผ่านศูนย์กลางของหัวฉีดจะเป็นเท่าใด หากพบรอยไหม้ รอยแตก หรือจุดศูนย์กลางที่เด่นชัด ควรเปลี่ยนหัวฉีดทันที และปรับเทียบเส้นทางแสงและโฟกัสใหม่

หากต้องการความแม่นยำสูงและร่องตัดที่แคบ ควรพิจารณาใช้หัวฉีดขนาดเล็กที่มีเส้นผ่านศูนย์กลาง 0.8–1.5 มม. เพื่อความสมดุลระหว่างประสิทธิภาพการผลิตและคุณภาพ ควรเลือกหัวฉีดขนาดกลางที่มีเส้นผ่านศูนย์กลาง 1.5–2.0 มม. สำหรับแผ่นโลหะหนาหรือการผลิตปริมาณมาก ควรเลือกหัวฉีดขนาดใหญ่ที่มีเส้นผ่านศูนย์กลาง 2.5 มม. ขึ้นไป (ควรใช้หัวฉีดแบบสองชั้น) ร่วมกับอัตราการไหลของอากาศที่สูงขึ้นและพารามิเตอร์การตัดที่เหมาะสม

ขนาดหัวฉีดที่ถูกต้องไม่ใช่พารามิเตอร์ที่แยกจากกัน แต่ขึ้นอยู่กับชนิดของก๊าซ/แรงดัน วิธีการโฟกัส กำลังเลเซอร์ และความเร็วในการตัด ก่อนเริ่มการผลิต ขอแนะนำให้ทำการทดลองตัดในปริมาณน้อยเพื่อบันทึกเส้นผ่านศูนย์กลางหัวฉีดและพารามิเตอร์ที่เหมาะสมที่สุด วิธีนี้จะสร้างแผนภูมิกระบวนการที่เชื่อถือได้เพื่อปรับปรุงความสม่ำเสมอและผลผลิต

วัสดุหัวฉีด

วัสดุหัวฉีดส่งผลกระทบโดยตรงต่อการจัดการความร้อน ความทนทานต่อการสึกหรอ อายุการใช้งาน และความเสถียรในการตัด วัสดุหัวฉีดที่นิยมใช้กันคือทองเหลืองและทองแดง ส่วนนี้จะอธิบายคุณสมบัติทางกายภาพ ข้อดีและข้อเสีย สถานการณ์การใช้งาน เคล็ดลับการบำรุงรักษา และคำแนะนำในการเลือก เพื่อช่วยคุณเลือกหัวฉีดที่คุ้มค่าที่สุดสำหรับการตัดด้วยเลเซอร์ไฟเบอร์

อิทธิพลพื้นฐานของวัสดุต่อประสิทธิภาพการตัด

- การนำความร้อน: วัสดุที่มีการนำความร้อนที่ดีจะระบายความร้อนได้เร็วขึ้น ลดความเสี่ยงของหัวฉีดที่ร้อนเกินไป เสียรูป หรือสึกกร่อน จึงรักษาอัตราการไหลของอากาศและคุณภาพรอยตัดให้คงที่

- ความทนทานต่อการสึกหรอและการกัดกร่อน: วัสดุที่มีความทนทานต่อการสึกหรอและการกัดกร่อนสูงจะมีโอกาสเสียหายน้อยลงเมื่อผลิตในปริมาณมากหรือในสภาพแวดล้อมที่มีออกซิเจนสูง ส่งผลให้ความถี่ในการเปลี่ยนลดลง

- การประมวลผลและต้นทุน: วัสดุและความแม่นยำในการประมวลผลเป็นตัวกำหนดต้นทุน ซึ่งส่งผลต่อกลยุทธ์การเปลี่ยนทดแทนและต้นทุนการดำเนินการโดยรวม

หัวฉีดทองเหลือง

- คุณสมบัติทางกายภาพและประสิทธิภาพ: ทองเหลืองเป็นโลหะผสมของทองแดงและสังกะสี ซึ่งมีคุณสมบัติทั้งความเหนียวและความแข็งแรง การนำความร้อนของทองเหลืองดี แต่ด้อยกว่าทองแดงบริสุทธิ์เล็กน้อย ต้นทุนการผลิตและราคาต่อหน่วยโดยทั่วไปต่ำกว่าทองแดงบริสุทธิ์

- ข้อดี: ต้นทุนต่ำและคุ้มทุนสูง การประมวลผลง่าย สามารถสร้างโพรงภายในที่ซับซ้อนได้ ประสิทธิภาพที่เสถียรและทนทานในการดำเนินการตัดเฉือนทั่วไปส่วนใหญ่ (การทำงานระยะสั้น การตัดแผ่นบาง)

- ข้อเสีย: มีค่าการนำความร้อนต่ำกว่าทองแดงบริสุทธิ์ ทำให้เสี่ยงต่อความร้อนสูงระหว่างการตัดด้วยกำลังสูงหรือการตัดแบบต่อเนื่องเป็นเวลานาน ภายใต้กำลังสูงหรือภาระแผ่นโลหะหนัก อายุการใช้งานและความเสถียรของหัวฉีดทองแดงอาจต่ำกว่า

- การใช้งานที่เป็นประโยชน์: การตัดแผ่นโลหะบาง/หนาปานกลางสำหรับงานเบาหรือตัดเป็นช่วงๆ ทุกวัน; สายการผลิตที่คำนึงถึงต้นทุนซึ่งความทนทานเป็นพิเศษไม่ใช่สิ่งสำคัญ

- คำแนะนำในการบำรุงรักษา: หัวฉีดทองเหลืองที่มีเส้นผ่านศูนย์กลางเล็กจำเป็นต้องทำความสะอาดบ่อยขึ้นเพื่อป้องกันการอุดตัน หากหัวฉีดเกิดการไหม้อย่างรุนแรง เส้นผ่านศูนย์กลางขยายใหญ่ขึ้น หรือเกิดครีบที่ขอบ ควรเปลี่ยนหัวฉีดทันทีเพื่อรักษาคุณภาพการตัด

หัวฉีดทองแดง

- คุณสมบัติทางกายภาพและประสิทธิภาพ: ทองแดงบริสุทธิ์หรือโลหะผสมทองแดงที่มีคุณสมบัตินำความร้อนสูงช่วยให้การนำความร้อนและการกระจายความร้อนดีขึ้น ควบคุมอุณหภูมิที่เพิ่มขึ้นและการเสียรูปของหัวฉีดได้อย่างมีประสิทธิภาพในระหว่างการทำงานต่อเนื่องที่มีกำลังไฟสูง

- ข้อดี: การนำความร้อนที่ดีเยี่ยมและการระบายความร้อนอย่างรวดเร็วทำให้มีพลังงานที่สูงขึ้นและการทำงานต่อเนื่องในระยะยาว มีเสถียรภาพมากขึ้นในระหว่างการตัดที่มีความเข้มสูงหรือการประมวลผลแผ่นหนา ลดการเบี่ยงเบนของการตัดที่เกิดจากการเสียรูป โดยทั่วไปมีอายุการใช้งานยาวนานขึ้น ทำให้ประหยัดเป็นพิเศษ (ในแง่ของอายุการใช้งาน) ในสภาพแวดล้อมการผลิตปริมาณสูง

- ข้อเสีย: ต้นทุนต่อหน่วยสูงกว่าทองเหลือง ต้นทุนการแปรรูปและการผลิตที่สูงกว่า ส่งผลให้ต้องลงทุนด้านสินค้าคงคลังเพิ่มมากขึ้น

- การใช้งานที่สามารถใช้ได้: เครื่องตัดเลเซอร์ไฟเบอร์กำลังสูง โรงงานที่มีการดำเนินงานต่อเนื่องบ่อยครั้งหรือการประมวลผลแผ่นหนา การใช้งานที่มีข้อกำหนดสูงสำหรับคุณภาพขอบ ความแม่นยำในการวางตำแหน่งที่ทำซ้ำได้ และอายุการใช้งานของหัวฉีด

- คำแนะนำในการบำรุงรักษา: แม้แต่หัวฉีดทองแดงก็ยังต้องได้รับการตรวจสอบอย่างสม่ำเสมอเพื่อประเมินความกลมศูนย์กลางและความสมบูรณ์ของรู แม้ภายใต้ภาระหนักเป็นเวลานาน ขอแนะนำให้ตรวจสอบหัวฉีดแบบกะต่อกะ และบันทึกการเปลี่ยนหัวฉีดเพื่อปรับต้นทุนให้เหมาะสม

ทองเหลืองและทองแดงต่างก็มีข้อดีของตัวเอง ทองเหลืองเหมาะสำหรับงานตัดเฉือนทั่วไปที่คำนึงถึงต้นทุนและการรับน้ำหนักอย่างสม่ำเสมอ ให้อัตราส่วนราคาต่อประสิทธิภาพที่ดี ทองแดงเหมาะอย่างยิ่งสำหรับการผลิตแบบต่อเนื่องที่มีกำลังสูง พร้อมความแม่นยำสูงและอายุการใช้งานที่ยาวนาน เมื่อเลือกวัสดุหัวฉีด เราขอแนะนำให้ประเมินกำลังเลเซอร์ ภาระงานตัดเฉือน ประเภทของวัสดุ และระยะเวลาในการผลิตอย่างครอบคลุม รวมถึงแผนการบำรุงรักษาและเปลี่ยนอะไหล่ที่ปรับให้เหมาะสมกับสภาพการทำงาน เพื่อให้เกิดความเสถียรในการตัดและความคุ้มค่าสูงสุด หากคุณต้องการคำแนะนำในการเลือกอย่างละเอียดเพิ่มเติม (สำหรับรุ่นเครื่องจักรหรือช่วงกำลังเฉพาะ) ฉันสามารถให้คำแนะนำเกี่ยวกับพารามิเตอร์และช่วงเวลาการบำรุงรักษาที่เหมาะสมยิ่งขึ้น โดยพิจารณาจากรุ่นเครื่องจักรและสภาพการใช้งานทั่วไปของคุณ

ปัจจัยที่มีผลต่อประสิทธิภาพของหัวฉีด

แม้ว่าจะเลือกรุ่นหัวฉีดและวัสดุได้อย่างถูกต้อง แต่ผลกระทบจากการตัดจริงยังคงได้รับผลกระทบจากปัจจัยด้านการปฏิบัติงานและสภาพแวดล้อมหลายประการ หัวข้อนี้จะอธิบายปัจจัยทั่วไปโดยย่อเพื่อช่วยให้ระบุและแก้ไขปัญหาได้อย่างรวดเร็วในการผลิตประจำวัน

- ความสะอาด (ความสะอาดของหัวฉีด): เศษตะกรัน ฝุ่น หรือละอองน้ำที่อยู่ด้านในหรือด้านนอกหัวฉีดสามารถเปลี่ยนแปลงรูปแบบการไหลของอากาศและอุดตันหัวฉีดบางส่วน ส่งผลให้ประสิทธิภาพการไล่อากาศลดลง เกิดรอยตัดไม่เรียบ หรือรอยตัดไม่สมบูรณ์บางส่วน หัวฉีดที่มีเส้นผ่านศูนย์กลางเล็กมักเกิดการอุดตันได้ง่าย ดังนั้นควรติดตั้งระบบทำความสะอาดและตรวจสอบเป็นประจำ

- ความศูนย์กลางและการโฟกัส (การจัดกึ่งกลางและการโฟกัส): หัวฉีดต้องอยู่ร่วมแกนกับลำแสงเลเซอร์และรักษาระยะห่างระหว่างหัวฉีดกับชิ้นงานให้ถูกต้อง (ระยะห่างจากกัน) ความศูนย์กลางหรือการเยื้องศูนย์โฟกัสอาจทำให้เกิดการไหม้มากเกินไปที่ด้านหนึ่ง การตัดที่ไม่สมบูรณ์ที่อีกด้านหนึ่ง หรือการตัดเยื้องศูนย์ โปรดใส่ใจกับความแม่นยำของตำแหน่งระหว่างการติดตั้ง และดำเนินการปรับแนวเส้นทางแสงหรือตรวจสอบโฟกัสอัตโนมัติตามความจำเป็น

- ก๊าซช่วยและแรงดันก๊าซ: ชนิดของก๊าซช่วย (ออกซิเจน/ไนโตรเจน/อากาศอัด) และแรงดันส่งผลโดยตรงต่อการกำจัดตะกรัน ความเร็วในการตัด และสีของคมตัด แรงดันที่ไม่เพียงพออาจทำให้เกิดตะกรันสะสม ในขณะที่แรงดันที่มากเกินไปหรือกระแสลมที่ปั่นป่วนอาจทำให้เกิดการปั่นป่วนและทำให้ขอบคมตัดเสียหายได้ ควรอ้างอิงพารามิเตอร์ของเครื่องมือกลและปรับละเอียดตามวัสดุและเส้นผ่านศูนย์กลาง การรักษาแหล่งก๊าซให้คงที่และสะอาดก็เป็นสิ่งสำคัญเช่นกัน

- ความเร็วในการตัดและกำลังเลเซอร์: ความเร็วในการตัดและกำลังเลเซอร์เหล่านี้ต้องสอดคล้องกับเส้นผ่านศูนย์กลางหัวฉีดและพารามิเตอร์ของก๊าซ ความเร็วที่เร็วเกินไปอาจทำให้การกำจัดตะกรันล่าช้า ส่งผลให้เกิดเสี้ยน ความเร็วที่ช้าเกินไปหรือกำลังที่สูงเกินไปอาจเพิ่มการสะสมของตะกรันและผลกระทบจากความร้อน ขอแนะนำให้สร้างแผนภูมิกระบวนการผ่านการตัดทดลอง โดยบันทึกพารามิเตอร์ที่เหมาะสมที่สุดสำหรับการผสมผสานที่แตกต่างกัน

- สภาพแวดล้อมและการบำรุงรักษา: รายละเอียดต่างๆ เช่น อุณหภูมิและความชื้นในโรงงาน คุณภาพอากาศ (รวมถึงความชื้น น้ำมัน และปริมาณอนุภาค) และแรงบิดของชุดหัวฉีด ล้วนส่งผลต่อประสิทธิภาพของหัวฉีด การใช้แหล่งจ่ายอากาศที่สะอาดและเสถียร รวมถึงขั้นตอนการติดตั้งที่ได้มาตรฐาน สามารถลดความเสี่ยงที่จะเกิดความเสียหายได้อย่างมาก

มีตะกรันหรือสิ่งอุดตันที่มองเห็นได้ในหัวฉีดหรือไม่? หัวฉีดและลำแสงเลเซอร์อยู่กึ่งกลางและมีความยาวโฟกัสที่ถูกต้องหรือไม่? ชนิดและแรงดันของก๊าซช่วยที่ใช้ตรงกับวัสดุและเส้นผ่านศูนย์กลางที่แนะนำหรือไม่? ความเร็วและกำลังตัดตรงกับเส้นผ่านศูนย์กลางหัวฉีดหรือไม่? แหล่งก๊าซสะอาดและแรงดันคงที่หรือไม่? การแก้ไขปัญหาอย่างรวดเร็วตามลำดับนี้ จะช่วยให้สามารถระบุและแก้ไขปัญหาการตัดส่วนใหญ่ที่เกิดจากหัวฉีดได้อย่างรวดเร็ว

วิธีเลือกหัวฉีดให้เหมาะสม

การเลือกหัวฉีดไม่ได้ถูกกำหนดโดยพารามิเตอร์เพียงตัวเดียว แต่ประกอบด้วยองค์ประกอบที่ซับซ้อนของประเภทวัสดุ ความหนาของแผ่น วัตถุประสงค์ในการตัด (ความเร็ว คุณภาพพื้นผิว การตัดแบบไม่มีสี) กำลังของเครื่องจักร และสภาวะของก๊าซ ด้านล่างนี้คือจุดตัดสินใจที่เป็นระบบมากขึ้น คำแนะนำสถานการณ์ทั่วไป และเคล็ดลับการปฏิบัติงาน เพื่อช่วยให้การเลือกหัวฉีดและการปรับประสิทธิภาพในการผลิตจริงเป็นไปอย่างรวดเร็ว

จุดตัดสินใจ

- จะตัดวัสดุอะไร (เหล็กกล้าคาร์บอน/สแตนเลส/อลูมิเนียม/อื่นๆ)

- ความหนาของแผ่นมีกี่ระดับ (แผ่นบาง/แผ่นกลาง/แผ่นหนา)

- ความเร็วคือเป้าหมายที่สำคัญที่สุดหรือคุณภาพของคมคม/การตัดแบบไร้สีเป็นสิ่งสำคัญที่สุด?

- เครื่องจักรมีกำลังเลเซอร์และแหล่งก๊าซเท่าใด (เครื่องจักรที่มีกำลังสูงกว่าสามารถรองรับเส้นผ่านศูนย์กลางที่ใหญ่กว่าและแรงดันสูงกว่าได้)

- การเปลี่ยนสีจากออกซิเดชันเป็นที่ยอมรับได้หรือไม่ (O2 สามารถเร่งการเกิดเหล็กกล้าคาร์บอนได้ แต่จะทำให้เกิดการเปลี่ยนสีจากออกซิเดชัน)

หลังจากพิจารณาคำถามข้างต้นแล้ว ให้เลือกแบบจำลองอย่างรวดเร็วตามคำแนะนำการจำแนกประเภทต่อไปนี้ คำแนะนำตามวัสดุและความหนา (อ้างอิงอุตสาหกรรมทั่วไป):

เหล็กกล้าอ่อน / เหล็กกล้าคาร์บอน

- ก๊าซสนับสนุนการเผาไหม้: ออกซิเจนมักใช้เพื่อเพิ่มความเร็วในการตัดและใช้ออกซิเดชันเพื่อช่วยในการตัด

- ประเภทหัวฉีด: ยอมรับได้ทั้งแบบชั้นเดียวหรือสองชั้น โดยหัวฉีดแบบสองชั้นจะเหมาะสำหรับแผ่นที่หนากว่า เพื่อเพิ่มประสิทธิภาพในการกำจัดตะกรันและการระบายความร้อน

- คำแนะนำขนาด: แผ่นบาง (≤3 มม.) สามารถใช้ได้ 1.0–1.5 มม.; แผ่นหนาปานกลาง (3–12 มม.) ให้ใช้ 1.5–2.5 มม.; แผ่นหนา (>12 มม.) แนะนำให้ใช้ ≥2.5 มม.

หากความเร็วเป็นสิ่งสำคัญและสีไม่สำคัญ สามารถเลือกเส้นผ่านศูนย์กลางที่ใหญ่กว่าและการตัดด้วยออกซิเจนได้ หากต้องการพื้นผิวเรียบ ก็สามารถลดความเร็วลงหรือดำเนินการภายหลังได้ตามความเหมาะสม

เหล็กกล้าไร้สนิม

- ก๊าซสนับสนุนการเผาไหม้: ไนโตรเจนที่มีความบริสุทธิ์สูงสำหรับการตัดที่ไม่มีออกซิไดซ์และไม่มีสี

- ประเภทหัวฉีด: ควรใช้หัวฉีดแบบสองชั้นเพื่อให้แน่ใจว่าไนโตรเจนแรงดันสูงไหลอย่างเสถียรและการระบายความร้อนที่รอยตัด

- ขนาดที่แนะนำ: โดยทั่วไปแล้ว 1.0–2.0 มม. จะใช้กับวัสดุที่มีความบางถึงหนาปานกลาง สำหรับวัสดุที่หนากว่า ให้เพิ่มขนาดเป็น 2.0–2.5 มม. และเพิ่มแรงดันแก๊ส

ไนโตรเจนมีความต้องการสูงสำหรับความสะอาดและแรงดันสูง และคุณภาพของแหล่งก๊าซส่งผลโดยตรงต่อสีและความเรียบของขอบตัด

อะลูมิเนียมและโลหะผสมอะลูมิเนียม

- ก๊าซสนับสนุนการเผาไหม้: ไนโตรเจนแรงดันสูงเป็นที่ต้องการ (อากาศอัดเป็นตัวเลือกที่มีประสิทธิภาพด้านต้นทุน แต่สามารถทำให้เกิดการเปลี่ยนสีเล็กน้อยได้)

- ประเภทหัวฉีด: หัวฉีดแบบสองชั้นมีข้อดีสำหรับวัสดุที่มีการนำความร้อนสูง (ปรับปรุงการระบายความร้อนและการกำจัดตะกรัน)

- ขนาดที่แนะนำ: มักใช้ขนาด 1.5–2.5 มม. สำหรับแผ่นที่หนากว่า ให้ปรับขึ้นและใช้กำลังและแรงดันที่สูงขึ้น

อะลูมิเนียมระบายความร้อนได้อย่างรวดเร็วและมีจุดหลอมเหลวต่ำ ดังนั้นจึงต้องใช้พลังงานที่เหมาะสมและแรงดันแก๊สที่สูงขึ้นเพื่อป้องกันไม่ให้ตะกรันเกาะติด

กฎการเลือกปฏิบัติอื่น ๆ

- แผ่นบาง (≤3 มม.) → เส้นผ่านศูนย์กลางเล็ก (0.8–1.5 มม.) แนะนำให้ใช้ชั้นเดียว (สำหรับช่องว่างแคบและความแม่นยำสูง)

- แผ่นหนาปานกลาง (3–12 มม.) → เส้นผ่านศูนย์กลางปานกลาง (1.5–2.0 มม.) เลือกการตัดด้วยแก๊สและชั้นเดียว/สองชั้นตามวัสดุ

- แผ่นหนา (>12 มม.) → เส้นผ่านศูนย์กลางใหญ่ (≥2.5 มม.) การตัดแบบสองชั้นที่มีแรงดันแก๊สสูงกว่าหรือการตัดด้วยออกซิเจนช่วย (สำหรับเหล็กกล้าคาร์บอน) จะดีกว่า

- เครื่องมือเครื่องจักรกำลังสูง/สายการผลิตต่อเนื่อง → หัวฉีดทองแดงและโครงสร้างสองชั้นเป็นที่ต้องการเพื่ออายุการใช้งานที่ยาวนานและความเสถียร

- ต้องใช้การตัดแบบไม่มีสี (เช่น สแตนเลสสำหรับอาหาร การแพทย์ หรือการตกแต่ง) → ไนโตรเจนที่มีความบริสุทธิ์สูง + การตัดแบบสองชั้นที่มีเส้นผ่านศูนย์กลางเล็กเพื่อการตกแต่งพื้นผิวที่เหมาะสมที่สุด

เทคนิคการดีบักและการตรวจสอบ

- การตัดทดสอบก่อนการผลิตจำนวนมาก: สำหรับวัสดุหรือความหนาใหม่ ให้ทำการตัดทดสอบ 1-3 ครั้ง บันทึกเส้นผ่านศูนย์กลางหัวฉีดที่เหมาะสม แรงดันอากาศ กำลัง และความเร็ว แล้วสร้างแผนภูมิกระบวนการ

- สังเกตรอยตัดและเศษตะกรันด้านล่าง: หากมีเศษตะกรันด้านล่างมากเกินไป ให้เพิ่มแรงดันอากาศหรือใช้หัวฉีดที่มีเส้นผ่านศูนย์กลางใหญ่ขึ้น หากรอยตัดเป็นสีดำหรือเกิดการออกซิเดชันอย่างรุนแรง ให้เปลี่ยนไปใช้ไนโตรเจนหรือลดอัตราการไหลของออกซิเจน

- ให้ความสำคัญกับอายุการใช้งานของเลนส์และหัวฉีด: อย่าลังเลที่จะเปลี่ยนหัวฉีด การขยายเส้นผ่านศูนย์กลางหัวฉีดหรือการไหม้ที่ขอบจะส่งผลต่อความสม่ำเสมอของผลิตภัณฑ์อย่างรวดเร็ว

คุณภาพของแหล่งก๊าซ: ไนโตรเจนจะต้องสะอาดและปราศจากน้ำมัน และก๊าซอัดจะต้องได้รับการกรองและทำให้แห้ง มิฉะนั้น จะทำให้หัวฉีดอุดตันและเลนส์ปนเปื้อน

รายการตรวจสอบด่วน (การยืนยันขั้นสุดท้ายก่อนการคัดเลือก)

- มีการระบุประเภทและความหนาของวัสดุอย่างชัดเจนหรือไม่

- ความเร็วหรือคุณภาพพื้นผิวคือเป้าหมายหลักหรือไม่?

- กำลังของเครื่องและความสามารถของก๊าซ (แรงดัน/การไหล/ความบริสุทธิ์) เข้ากันได้กับหัวฉีดที่เลือกหรือไม่

- มีการวางแผนตัดทดสอบเพื่อยืนยันพารามิเตอร์หรือไม่?

เมื่อเลือกหัวฉีด ควรพิจารณาวัสดุ ความหนา เป้าตัด และความสามารถของเครื่องจักร แนะนำให้ใช้เส้นผ่านศูนย์กลางขนาดเล็กสำหรับแผ่นบาง ในขณะที่เส้นผ่านศูนย์กลางขนาดใหญ่สำหรับแผ่นหนา สำหรับพื้นผิวไร้สี/เงาสูง แนะนำให้ใช้หัวฉีดไนโตรเจนแรงดันสูงและหัวฉีดสองชั้น สำหรับการผลิตที่มีกำลังสูงและต่อเนื่อง ควรใช้โครงสร้างทองแดงและโครงสร้างสองชั้น วิธีการที่น่าเชื่อถือที่สุดคือการสร้างการ์ดกระบวนการโดยการตัดทดลอง แล้วจึงปรับกระบวนการให้เหมาะสมโดยอ้างอิงจากข้อมูลการปฏิบัติงานจริง

ปัญหาทั่วไปและการแก้ไขปัญหา

ปัญหาหัวฉีดเป็นสาเหตุที่พบบ่อยของปัญหาคุณภาพและความเสถียรในการตัดด้วยเลเซอร์ อาการที่พบบ่อย ได้แก่ การตัดแบบหยาบหรือเศษโลหะที่ด้านล่าง การตัดแบบไม่สมมาตร (การเผาไหม้มากเกินไปด้านหนึ่ง ขณะที่การตัดแบบต่ำกว่าอีกด้านหนึ่ง) การเจาะทะลุที่ไม่เสถียร และหัวฉีดร้อนเกินไป เสียรูป หรือแตก สาเหตุหลักมักเกิดจาก: การอุดตันของหัวฉีดโดยมีเศษโลหะหรือฝุ่นอยู่ด้านในหรือด้านนอก การจัดวางที่ไม่ถูกต้องระหว่างหัวฉีดและลำแสงเลเซอร์ หรือการติดตั้งที่เอียง แรงดันแก๊สเสริมไม่เพียงพอหรือแหล่งแก๊สปนเปื้อน ความไม่ตรงกันระหว่างพารามิเตอร์การตัด (ความเร็ว/กำลัง) และเส้นผ่านศูนย์กลางหัวฉีด หรือวัสดุหัวฉีดไม่เข้ากันกับปริมาณงาน (ตัวอย่างเช่น ทองเหลืองมีแนวโน้มที่จะสูญเสียความร้อนภายใต้กำลังสูงและการทำงานเป็นเวลานาน)

เมื่อพบปัญหา ขอแนะนำให้แก้ไขปัญหาอย่างรวดเร็วตามลำดับต่อไปนี้: ขั้นแรก ให้ตรวจสอบด้วยสายตา โดยตรวจสอบเส้นผ่านศูนย์กลางหัวฉีดว่ามีตะกรันอุดตัน รอยไหม้ หรือรอยแตกหรือไม่ และตรวจสอบฝาครอบป้องกันโดยรอบและกระจกป้องกันว่ามีสิ่งปนเปื้อนหรือไม่ ขั้นต่อไป ให้ตรวจสอบระบบจ่ายก๊าซ โดยยืนยันว่าแรงดันก๊าซเป็นไปตามค่าที่แนะนำในแผนภูมิกระบวนการ ก๊าซสะอาด (ปราศจากน้ำมัน น้ำ หรืออนุภาค) และท่อก๊าซและตัวกรองไม่มีสิ่งอุดตันหรือรอยรั่ว ขั้นต่อไป ให้ยืนยันการติดตั้งหัวฉีดและการปรับแนวเส้นทางแสง โดยตรวจสอบให้แน่ใจว่าหัวฉีดอยู่ในแนวแกนเดียวกับลำแสงเลเซอร์ ประกอบชิ้นส่วนแน่นหนา และระยะห่างระหว่างหัวฉีดกับชิ้นงานถูกต้อง หากเครื่องมีฟังก์ชันปรับแนวอัตโนมัติหรือฟังก์ชันทดสอบตัวเอง ให้ดำเนินการปรับเทียบ หลังจากเสร็จสิ้นการตรวจสอบพื้นฐานเหล่านี้แล้ว ให้ทดสอบการตัดเพื่อสังเกตรูปร่างของรอยตัด ผิวสำเร็จของขอบ และการเปลี่ยนแปลงของตะกรันด้านล่าง เพื่อพิจารณาว่าการทำความสะอาด/การปรับพารามิเตอร์สามารถแก้ไขปัญหาได้หรือไม่ หรือจำเป็นต้องเปลี่ยนหัวฉีดหรือเลนส์ หากเส้นผ่านศูนย์กลางของหัวฉีดมีขนาดใหญ่ขึ้นอย่างเห็นได้ชัด หรือมีเสี้ยนหรือรอยแตกที่ขอบ ให้เปลี่ยนใหม่ทันที หากเลนส์ป้องกันมีการปนเปื้อนอย่างรุนแรง ให้ทำความสะอาดหรือเปลี่ยนใหม่ทันที เพื่อหลีกเลี่ยงความเสี่ยงต่อการสะท้อนแสง

วิธีแก้ไขอย่างรวดเร็วสำหรับปัญหาที่พบบ่อย: การสะสมตัวของหัวฉีด: หยุดเครื่อง ถอดออก และทำความสะอาดด้วยเข็มทำความสะอาดเฉพาะหรือแปรงขนนุ่ม หากรุนแรง ให้ทำความสะอาดด้วยคลื่นอัลตราโซนิกหรือเปลี่ยนหัวฉีดใหม่ การตัดที่ไม่สมมาตรหรือเอียง: ติดตั้งกลับเข้าที่และขันให้แน่นตามแรงบิดที่กำหนด โดยปรับเทียบความเป็นศูนย์กลางและจุดศูนย์กลาง ตะกรันที่ก้นหัวฉีดมากเกินไป: ขั้นแรกให้ตรวจสอบแรงดันอากาศและความบริสุทธิ์ เพิ่มแรงดันให้เหมาะสม หรือเปลี่ยนหัวฉีดขนาดใหญ่ขึ้น จากนั้นปรับความเร็ว/กำลังให้เหมาะสม หัวฉีดร้อนเกินไปหรือเสียหาย: ตรวจสอบความสูงและจุดศูนย์กลางของหัวฉีด หลีกเลี่ยงการทำงานใกล้เกินไป และพิจารณาเปลี่ยนไปใช้หัวฉีดทองแดงที่มีค่าการนำความร้อนดีกว่า หรือลดภาระการทำงานต่อเนื่อง

เพื่อลดอัตราความล้มเหลว ขอแนะนำให้กำหนดและดำเนินมาตรการป้องกันดังต่อไปนี้: รักษาแหล่งอากาศให้สะอาด (ติดตั้งและเปลี่ยนแผ่นกรอง/ไดรเออร์อย่างสม่ำเสมอ); กำหนดเวลาตรวจสอบและทำความสะอาดหัวฉีดตามกะหรือปริมาณการผลิต (ขนาดเส้นผ่านศูนย์กลางเล็กกว่าต้องตรวจสอบบ่อยขึ้นภายใต้ภาระงานที่สูงขึ้น); บันทึกเวลาการใช้งานและเหตุผลในการเปลี่ยนหัวฉีดแต่ละหัวเพื่อสร้างฐานข้อมูลอายุการใช้งาน; ติดตั้งหัวฉีดตามพารามิเตอร์ของเครื่องจักรอย่างเคร่งครัด บันทึกการตั้งค่าแรงบิดและความสูง; และทำการทดสอบการตัดและสร้างการ์ดกระบวนการก่อนนำวัสดุหรือความหนาใหม่มาใช้ การผสมผสานกระบวนการแก้ไขปัญหาที่รวดเร็วเข้ากับการบำรุงรักษาและการบันทึกข้อมูลอย่างสม่ำเสมอ จะช่วยลดปัญหาที่เกี่ยวข้องกับหัวฉีดส่วนใหญ่ลงได้ โดยรักษาคุณภาพการตัดให้คงที่และความพร้อมใช้งานของอุปกรณ์สูง

สรุป

แม้จะมีขนาดเล็ก แต่หัวฉีดของเครื่องตัดเลเซอร์ก็มีบทบาทสำคัญในกระบวนการตัด การเลือกประเภท ขนาด และวัสดุของหัวฉีดที่เหมาะสม รวมถึงการรักษาความสะอาดและการติดตั้งที่ถูกต้อง จะช่วยปรับปรุงคุณภาพและประสิทธิภาพในการตัดได้อย่างมาก

ในฐานะผู้ผลิตอุปกรณ์เลเซอร์ระดับมืออาชีพ แอคเทค เลเซอร์ มีประสบการณ์อันยาวนานในด้านการใช้หัวฉีดและการบำรุงรักษาจากประสบการณ์ในอุตสาหกรรมมาหลายปี หากคุณกำลังมองหาวิธีเพิ่มประสิทธิภาพกระบวนการตัดของคุณ หรือกำลังมองหาโซลูชันการตัดด้วยเลเซอร์ประสิทธิภาพสูง เราคือพันธมิตรที่เชื่อถือได้ของคุณ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์