อิทธิพลของการเลือกก๊าซเสริมต่อกระบวนการตัดด้วยเลเซอร์

ในอุตสาหกรรมการผลิตสมัยใหม่ เทคโนโลยีการตัดด้วยเลเซอร์ซึ่งมีความแม่นยำสูง มีความยืดหยุ่น และมีประสิทธิภาพสูง ได้กลายเป็นเครื่องมือการผลิตที่ขาดไม่ได้ในหลากหลายอุตสาหกรรม ทั้งงานโลหะ ยานยนต์ อิเล็กทรอนิกส์ และการบิน เมื่อเทียบกับการตัดด้วยเครื่องจักรแบบดั้งเดิม การตัดด้วยเลเซอร์ไม่เพียงแต่ให้ความแม่นยำสูงในการประมวลผลลวดลายที่ซับซ้อนเท่านั้น แต่ยังรักษาคุณภาพการตัดที่สม่ำเสมอบนแผ่นโลหะทั้งแบบบางและแบบหนา ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตและการใช้วัสดุได้อย่างมาก ด้วยความก้าวหน้าของระบบอัตโนมัติทางอุตสาหกรรม ประสิทธิภาพสูง เครื่องตัดเลเซอร์ ได้กลายเป็นอุปกรณ์สำคัญที่บริษัทต่างๆ ใช้ในการเพิ่มขีดความสามารถในการแข่งขัน

นอกจากพารามิเตอร์หลักๆ เช่น กำลังเลเซอร์ ความเร็วตัด ความยาวโฟกัส และเส้นผ่านศูนย์กลางจุดตัดแล้ว การเลือกใช้ก๊าซช่วยตัดยังมีบทบาทสำคัญในผลลัพธ์การตัดอีกด้วย ก๊าซช่วยตัดไม่เพียงแต่ช่วยขจัดวัสดุหลอมเหลวและเศษวัสดุจากการตัด ป้องกันการสะสมของตะกรันและการอุดตันที่คมตัดเท่านั้น แต่ยังส่งผลต่อสถานะออกซิเดชันของพื้นผิววัสดุและผิวสำเร็จของการตัดผ่านปฏิกิริยาทางเคมีหรือการป้องกันเฉื่อยอีกด้วย ยกตัวอย่างเช่น การใช้ออกซิเจนในการตัดเหล็กกล้าคาร์บอนสามารถเพิ่มความเร็วในการตัดได้ ในขณะที่การใช้ไนโตรเจนในการตัดเหล็กกล้าไร้สนิมหรืออะลูมิเนียมสามารถป้องกันการเกิดออกซิเดชันและทำให้คมตัดเรียบเนียนขึ้น

การเลือกใช้ก๊าซที่เหมาะสมไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพการตัดเท่านั้น แต่ยังช่วยลดกระบวนการและการลบคมที่เกิดขึ้นในภายหลังได้อย่างมาก ซึ่งช่วยประหยัดต้นทุนการผลิตและปรับปรุงคุณภาพโดยรวมของกระบวนการ ขณะเดียวกัน การปรับอัตราการไหลของก๊าซและแรงดันให้ยืดหยุ่นตามประเภทวัสดุ ความหนา และความแม่นยำในการตัด ช่วยเพิ่มประสิทธิภาพการตัดให้สูงสุด มั่นใจได้ว่ากระบวนการแต่ละอย่างจะเป็นไปตามมาตรฐานที่คาดหวัง สิ่งนี้ทำให้การกำหนดค่าก๊าซเสริมที่เหมาะสมเป็นปัจจัยสำคัญที่ไม่ควรมองข้ามในกระบวนการตัดด้วยเลเซอร์ และส่งผลโดยตรงต่อประสิทธิภาพการผลิตและคุณภาพผลิตภัณฑ์ของบริษัท

สารบัญ

พื้นฐานการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์เป็นเทคโนโลยีการประมวลผลแบบไร้สัมผัสที่มีความแม่นยำสูง ประสิทธิภาพสูง ซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น งานโลหะ อิเล็กทรอนิกส์ ยานยนต์ และการบิน นอกจากกำลังเลเซอร์และความเร็วในการตัดแล้ว การเลือกและควบคุมก๊าซช่วยตัดยังมีบทบาทสำคัญในด้านคุณภาพ ประสิทธิภาพ และการตกแต่งผิวงานอีกด้วย

หลักการกระบวนการตัดด้วยเลเซอร์

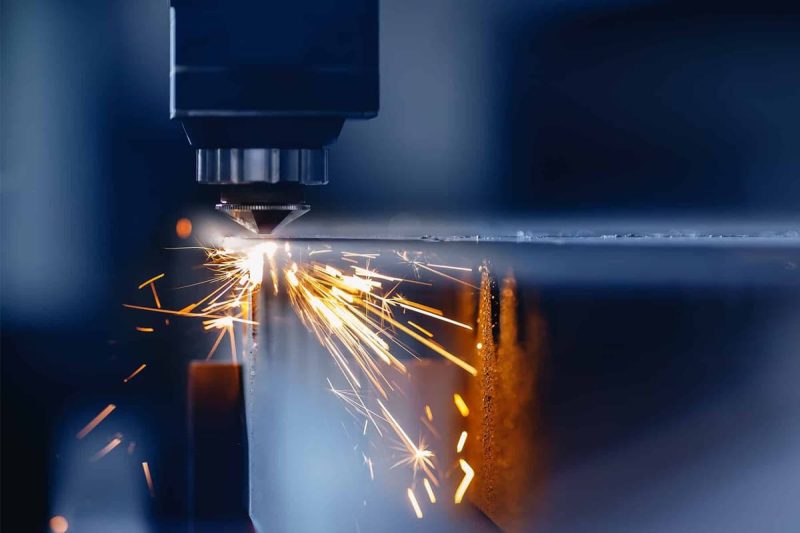

การตัดด้วยเลเซอร์เกี่ยวข้องกับการฉายลำแสงเลเซอร์พลังงานสูงลงบนพื้นผิววัสดุ ซึ่งทำให้วัสดุหลอมละลาย ระเหย หรือระเหยเป็นไอภายในระยะเวลาอันสั้นมาก จากนั้นก๊าซช่วย (เช่น ออกซิเจน ไนโตรเจน หรืออากาศ) จะพัดเอาของเหลวที่หลอมละลายออกไป ทำให้เกิดรอยตัดที่แม่นยำ

- การประมวลผลแบบไม่สัมผัส: ไม่จำเป็นต้องสัมผัสทางกล ช่วยลดความเครียดและการเสียรูปของวัสดุ

- ความแม่นยำสูง: เส้นผ่านศูนย์กลางลำแสงเลเซอร์ขนาดเล็กช่วยให้สามารถประมวลผลรูปแบบที่ซับซ้อนได้

- ประสิทธิภาพสูง: ความเร็วในการประมวลผลรวดเร็ว ทำให้เหมาะสำหรับการตัดแผ่นทั้งบางและหนา

ประเภทเครื่องกำเนิดเลเซอร์ทั่วไป

วัสดุและความต้องการในการประมวลผลที่แตกต่างกันสอดคล้องกับประเภทเครื่องกำเนิดเลเซอร์ที่แตกต่างกัน:

- เครื่องกำเนิดเลเซอร์ CO2: เหมาะสำหรับวัสดุ เช่น ไม้ อะคริลิก ตัดวัสดุได้หลากหลายความหนา และมีราคาค่อนข้างคุ้มค่า

- เครื่องกำเนิดเลเซอร์ไฟเบอร์: เหมาะสำหรับ สแตนเลส, โลหะผสมอลูมิเนียมและโลหะสะท้อนแสงสูง ให้ความแม่นยำในการตัดสูงและใช้พลังงานต่ำ

- เครื่องกำเนิดเลเซอร์คริสตัล (เช่น Nd: YAG): ใช้สำหรับการตัดเฉือนที่มีความแม่นยำสูงหรือระดับไมโคร เหมาะสำหรับการตัดแผ่นบางและส่วนประกอบอิเล็กทรอนิกส์

ส่วนประกอบของระบบตัดเลเซอร์

ระบบการตัดด้วยเลเซอร์แบบสมบูรณ์โดยทั่วไปจะประกอบด้วย:

- แหล่งกำเนิดเลเซอร์: ให้ลำแสงพลังงานสูงซึ่งเป็นแรงขับเคลื่อนหลักในการตัด

- ระบบส่งสัญญาณแสง: ส่งลำแสงเลเซอร์ไปยังหัวตัดได้อย่างแม่นยำ ช่วยให้โฟกัสได้เสถียร

- หัวตัด: โฟกัสลำแสงเลเซอร์และควบคุมเจ็ทก๊าซ ส่งผลโดยตรงต่อคุณภาพการตัด

- ระบบควบคุม: ปรับกำลัง ความเร็วในการตัด และความถี่พัลส์ เพื่อให้ได้การประมวลผลที่แม่นยำสูง

- ระบบแก๊สช่วย: ให้การไหลของแก๊ส แรงดัน และความบริสุทธิ์ เพื่อเพิ่มประสิทธิภาพในการตัดและคุณภาพพื้นผิวการตัด

พารามิเตอร์หลักที่มีผลต่อประสิทธิภาพการตัด

ประสิทธิภาพการตัดไม่เพียงขึ้นอยู่กับกำลังของเลเซอร์เท่านั้น แต่ยังขึ้นอยู่กับปัจจัยต่อไปนี้ด้วย:

- กำลังเลเซอร์: ยิ่งมีกำลังมากเท่าไหร่ ความหนาและความเร็วในการตัดก็จะยิ่งเพิ่มขึ้นเท่านั้น แต่กำลังที่มากเกินไปอาจทำให้บริเวณที่ได้รับผลกระทบจากความร้อนขยายใหญ่ขึ้น

- ความเร็วในการตัด: การจับคู่ความเร็วและกำลังตัดจะเป็นตัวกำหนดคุณภาพของรอยตัด ความเร็วที่มากเกินไปอาจทำให้การตัดไม่สมบูรณ์หรือการตัดแบบหยาบ ความยาวโฟกัสและเส้นผ่านศูนย์กลางจุดตัด: ความยาวโฟกัสที่สั้นกว่าและขนาดจุดที่เล็กกว่าจะช่วยเพิ่มความแม่นยำ แต่ความยาวโฟกัสที่เล็กเกินไปอาจเพิ่มความเสี่ยงต่อการไหม้

- ความถี่พัลส์: ส่งผลต่อความต่อเนื่องของการตัดและการตกแต่งพื้นผิว และมีความสำคัญอย่างยิ่งสำหรับแผ่นบางหรือการตัดที่แม่นยำ

- ช่วยแรงดันและการไหลของก๊าซ: แรงดันที่ไม่เพียงพออาจทำให้เกิดการสะสมของของเหลวหลอมเหลว ขณะที่การไหลที่มากเกินไปอาจทำให้วัสดุเบี่ยงเบน ซึ่งส่งผลต่อคุณภาพการตัด

การเรียนรู้พื้นฐานการตัดด้วยเลเซอร์จะช่วยให้เข้าใจหลักการตัด เลือกเครื่องกำเนิดเลเซอร์ที่เหมาะสม และปรับพารามิเตอร์การตัดให้เหมาะสมที่สุด การกำหนดค่าแก๊สช่วยที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งต่อการปรับปรุงประสิทธิภาพการตัด รับประกันคุณภาพการตัด และลดขั้นตอนหลังการตัดให้น้อยที่สุด ในการออกแบบกระบวนการตัดด้วยเลเซอร์ การพิจารณาคุณสมบัติของวัสดุ พารามิเตอร์ของเลเซอร์ และประเภทของแก๊สอย่างครอบคลุม จะช่วยเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเลเซอร์ให้สูงสุด และมอบโซลูชันที่เสถียรและมีประสิทธิภาพสำหรับการผลิตเชิงอุตสาหกรรม

บทบาทของแก๊สช่วยในการตัดด้วยเลเซอร์

ในกระบวนการตัดด้วยเลเซอร์ ก๊าซช่วย (Assist Gas) ไม่ได้เป็นเพียงเครื่องมือสำหรับ “เป่าวัสดุหลอมเหลวออกไป” เท่านั้น แต่ยังมีบทบาทสำคัญต่อคุณภาพ ประสิทธิภาพ และการตกแต่งผิวงานตัด ก๊าซช่วยที่ใช้กันทั่วไป ได้แก่ ออกซิเจน ไนโตรเจน และอากาศ การเลือกก๊าซช่วยส่งผลโดยตรงต่อความเร็วในการตัด ความร้อนที่บริเวณที่ได้รับผลกระทบ คุณภาพคมตัด และกระบวนการตัดในขั้นตอนต่อไป

การปรับปรุงความเร็วและประสิทธิภาพในการตัด

แก๊สช่วยเร่งการระบายวัสดุที่หลอมละลาย ทำให้กระบวนการตัดราบรื่นยิ่งขึ้น:

- การตัดด้วยออกซิเจน: วิธีนี้ใช้ปฏิกิริยาออกซิเดชันเพื่อเผาวัสดุอย่างรวดเร็ว เพิ่มความเร็วในการตัด และเหมาะกับเหล็กกล้าคาร์บอนและโลหะแผ่นหนาเป็นพิเศษ

- การตัดด้วยไนโตรเจน: แม้ว่าจะไม่มีปฏิกิริยาเคมี แต่ก๊าซไนโตรเจนจะปกป้องพื้นผิวที่ตัดจากการเกิดออกซิเดชันโดยผ่านเจ็ทแรงดันสูง ช่วยรักษาความเร็วในการตัดที่เสถียร แม้ว่าจะมีความเร็วต่ำกว่าการตัดด้วยออกซิเจนเล็กน้อยก็ตาม

- การตัดด้วยลม: วิธีนี้มีต้นทุนต่ำกว่า แต่เนื่องจากมีก๊าซผสมอยู่ ความเร็วในการตัดและประสิทธิภาพจึงค่อนข้างปานกลาง จึงเหมาะกับแผ่นบางหรือวัสดุที่ไม่สำคัญ

การปรับปรุงพื้นผิวการตัดให้สวยงาม

ก๊าซช่วยเหลือมีผลโดยตรงต่อความเรียบและความเรียบร้อยของขอบตัด:

- การตัดด้วยไนโตรเจนของสแตนเลสและอลูมิเนียมทำให้ได้การตัดที่เรียบเนียน ปราศจากออกไซด์ ช่วยลดการเกิดครีบ

- การตัดด้วยออกซิเจนของเหล็กคาร์บอน: แม้จะเร็วกว่า แต่ก็อาจทำให้เกิดขอบที่ออกซิไดซ์เล็กน้อย ซึ่งต้องมีการประมวลผลภายหลัง

- อัตราการไหลและแรงดันของก๊าซ: อัตราการไหลและแรงดันที่ต่ำเกินไปอาจส่งผลให้ของเหลวหลอมเหลวถูกกักเก็บไว้และเกิดการตัดแบบหยาบ ส่วนอัตราการไหลที่สูงเกินไปอาจทำให้วัสดุเกิดการเบี่ยงเบนหรือเกิดรอยตัดที่เรียวลง

ลดบริเวณที่ได้รับผลกระทบจากความร้อนและการเสียรูปของวัสดุ

ก๊าซช่วยระบายความร้อนในระหว่างกระบวนการตัด ช่วยควบคุมพื้นที่ของวัสดุที่สัมผัสกับความร้อน:

- ก๊าซเฉื่อย (ไนโตรเจน อาร์กอน): ลดบริเวณที่ได้รับผลกระทบจากความร้อนได้อย่างมีประสิทธิภาพและลดการเสียรูปของวัสดุให้น้อยที่สุด จึงเหมาะอย่างยิ่งสำหรับการตัดเฉือนแผ่นบางหรืองานที่มีความแม่นยำสูง

- ออกซิเจน: ในขณะที่เพิ่มความเร็วในการตัด ความร้อนที่ปล่อยออกมาจากปฏิกิริยาเคมีอาจทำให้บริเวณที่ได้รับผลกระทบจากความร้อนเพิ่มขึ้น ซึ่งต้องมีการปรับกำลังและความเร็วของเลเซอร์ให้เหมาะสมตามพารามิเตอร์การตัด

ลดขั้นตอนหลังการประมวลผลและการกลึง

การเลือกก๊าซช่วยเหลือที่เหมาะสมสามารถลดความซับซ้อนหลังการประมวลผลและปรับปรุงประสิทธิภาพการผลิตได้:

- การตัดแบบเรียบเนียนช่วยลดความจำเป็นในการลบคม ช่วยประหยัดแรงงานและเวลาในการประมวลผล

- ไนโตรเจนหรืออากาศที่มีความบริสุทธิ์สูงช่วยป้องกันการเกิดออกซิเดชันและการสะสมของเศษวัสดุตามขอบตัด ช่วยปรับปรุงคุณภาพการตัดที่สม่ำเสมอ

ความสำคัญของความบริสุทธิ์และเสถียรภาพของก๊าซ

ก๊าซที่มีความบริสุทธิ์สูงและอัตราการไหลของก๊าซที่เสถียรเป็นสิ่งสำคัญในการตัดที่มีคุณภาพสูง

- ก๊าซเจือปนอาจทำให้เกิดชั้นออกไซด์สีดำหรือเกิดเสี้ยนบนพื้นผิวที่ตัด

- แรงดันแก๊สและการไหลที่เสถียรช่วยให้การตัดมีความต่อเนื่อง ป้องกันการหลอมไหลย้อนกลับและรอยตัดที่ไม่สม่ำเสมอ

ก๊าซช่วย (Assist gas) มีบทบาทสำคัญหลายประการในกระบวนการตัดด้วยเลเซอร์ ได้แก่ การเพิ่มความเร็วในการตัด การปรับปรุงผิวสำเร็จของชิ้นงาน การลดพื้นที่ที่ได้รับผลกระทบจากความร้อน และลดความจำเป็นในการดำเนินการในขั้นตอนต่อไป ก๊าซแต่ละชนิด (ออกซิเจน ไนโตรเจน และอากาศ) ต่างก็มีข้อดีและช่วงการใช้งานที่แตกต่างกัน การเลือกและปรับอัตราการไหลของก๊าซ แรงดัน และความบริสุทธิ์ให้เหมาะสมตามประเภทวัสดุ ความหนา และข้อกำหนดในการตัด จะช่วยเพิ่มประสิทธิภาพและคุณภาพของการตัดด้วยเลเซอร์ได้อย่างมาก ซึ่งเป็นโซลูชันที่มีประสิทธิภาพและมีเสถียรภาพสำหรับการผลิตเชิงอุตสาหกรรม

ปัจจัยที่มีอิทธิพลต่อการเลือกก๊าซ

ในกระบวนการตัดด้วยเลเซอร์ การเลือกก๊าซช่วยตัดมีความสำคัญอย่างยิ่งต่อผลลัพธ์การตัด วัสดุ ความหนา และข้อกำหนดในการตัดที่แตกต่างกัน เป็นตัวกำหนดก๊าซที่เหมาะสมที่สุด ซึ่งส่งผลต่อความเร็วในการตัด ผิวสำเร็จที่ตัด โซนที่ได้รับผลกระทบจากความร้อน (HAZ) และประสิทธิภาพหลังการตัด ปัจจัยต่อไปนี้เป็นข้อพิจารณาหลักในการเลือกก๊าซ

ลักษณะของวัสดุ

วัสดุต่างชนิดกันจะตอบสนองต่อก๊าซช่วยเหลือแตกต่างกันอย่างมาก

- เหล็กกล้าคาร์บอน: เมื่อทำการตัดเหล็กกล้าคาร์บอน การตัดด้วยออกซิเจนสามารถขับไล่สารหลอมเหลวออกได้อย่างรวดเร็วผ่านกระบวนการออกซิเดชัน ส่งผลให้ความเร็วในการตัดเพิ่มขึ้น แต่ก็อาจส่งผลให้เกิดชั้นออกไซด์เล็กน้อยที่ขอบตัดได้

- สแตนเลสสตีล: เนื่องจากสแตนเลสสตีลไวต่อการเกิดออกซิเดชัน ก๊าซเฉื่อย เช่น ไนโตรเจนหรืออาร์กอน จึงเหมาะสมกว่าสำหรับการตัดเพื่อให้แน่ใจว่าจะตัดได้เรียบเนียนและปราศจากการเกิดออกซิเดชัน

- อะลูมิเนียมและโลหะผสมอะลูมิเนียม: เนื่องจากมีความสามารถในการสะท้อนแสงและการนำความร้อนสูง การใช้ไนโตรเจนจึงสามารถลดการเกิดออกซิเดชันและการไหม้ได้ในขณะที่ยังคงความแม่นยำของรอยตัดไว้ได้

- สำหรับวัสดุที่ไม่ใช่โลหะ เช่น อะคริลิก ไม้ หรือพลาสติก การตัดด้วยเลเซอร์จะเน้นที่ความสามารถของก๊าซในการกำจัดวัสดุหลอมเหลวและความเสี่ยงต่อการเกิดการเผาไหม้ โดยทั่วไปแล้ว อากาศหรือไนโตรเจนความดันต่ำก็เพียงพอแล้ว

ความแตกต่างในคุณสมบัติของวัสดุจะกำหนดการเลือกใช้ก๊าซช่วย ซึ่งไม่เพียงแต่ส่งผลต่อคุณภาพการตัดเท่านั้น แต่ยังส่งผลโดยตรงต่อประสิทธิภาพการตัดและต้นทุนการผลิตของเครื่องตัดเลเซอร์อีกด้วย

ความหนาและองค์ประกอบของวัสดุ

ความหนาของวัสดุเป็นปัจจัยสำคัญในการกำหนดประเภทของก๊าซและพารามิเตอร์การตัด:

- สำหรับวัสดุแผ่นหนา เช่น แผ่นเหล็กกล้าคาร์บอนหนา มักใช้ออกซิเจนในการตัด ออกซิเจนทำปฏิกิริยาทางเคมีกับโลหะ ปล่อยความร้อนเพิ่มเติม เร่งการระบายของเหลวที่หลอมละลาย และเพิ่มประสิทธิภาพในการตัด

- สำหรับวัสดุแผ่นบางหรือโลหะที่ออกซิไดซ์ได้ง่าย เช่น สแตนเลสบางและอลูมิเนียม ไนโตรเจนเหมาะสำหรับการตัดเพื่อลดการเกิดออกซิเดชันของรอยตัดและเพื่อให้แน่ใจว่ามีพื้นผิวเรียบเนียน

- องค์ประกอบของโลหะผสมวัสดุ: โลหะผสมที่มีปริมาณโครเมียมหรืออลูมิเนียมสูงจะอ่อนไหวต่อการเกิดออกซิเดชันของรอยตัดและการยึดเกาะของของเหลวในระหว่างการตัด จึงจำเป็นต้องใช้โล่ป้องกันก๊าซเฉื่อย

การจับคู่ความหนาของวัสดุให้เหมาะสมกับประเภทก๊าซจะช่วยเพิ่มประสิทธิภาพพารามิเตอร์การตัดด้วยเลเซอร์ ปรับปรุงประสิทธิภาพในการตัด และลดการเกิดเสี้ยนและการบิดเบือนของรอยตัด

ข้อกำหนดด้านความเร็วในการตัดและความแม่นยำ

ความต้องการความเร็วและความแม่นยำของงานตัดมีอิทธิพลโดยตรงต่อการเลือกใช้ก๊าซช่วย:

- สำหรับการตัดความเร็วสูง: สำหรับการตัดแผ่นโลหะที่มีความแม่นยำต่ำหรือหนา สามารถใช้ออกซิเจนเพื่อเร่งกระบวนการตัดและเพิ่มประสิทธิภาพการผลิตของเครื่องตัดเลเซอร์ได้ การตัดความแม่นยำสูง: สำหรับการตัดชิ้นส่วนที่มีความแม่นยำหรือแผ่นโลหะบาง ก๊าซเฉื่อย (ไนโตรเจนหรืออาร์กอน) สามารถลดการเกิดออกซิเดชันและปรับปรุงความเรียบและผิวสำเร็จของการตัด

- การควบคุมพารามิเตอร์การตัดด้วยเลเซอร์: อัตราการไหลของก๊าซและแรงดันจะต้องตรงกับกำลัง ความยาวโฟกัส และความเร็วในการตัดเพื่อให้แน่ใจว่าขนาดรอยตัดและคุณภาพคมตัดสม่ำเสมอ

ความเร็วในการตัดที่แตกต่างกันและข้อกำหนดความแม่นยำกำหนดว่าจะต้องปรับการเลือกก๊าซให้เหมาะสมร่วมกับพารามิเตอร์ของเครื่องตัดเลเซอร์เพื่อให้ได้สมดุลระหว่างประสิทธิภาพและคุณภาพ

ความกว้างของรอยตัดและคุณภาพขอบ

ประเภทและการไหลของก๊าซเสริมมีผลโดยตรงต่อรูปร่างรอยตัดและคุณภาพขอบ:

- ความเรียวของรอยตัด: แรงดันแก๊สที่มากเกินไปหรือการไหลที่ไม่สม่ำเสมออาจส่งผลให้รอยตัดเรียว ซึ่งไม่เอื้อต่อการประกอบที่มีความแม่นยำสูง

- การสร้างเสี้ยน: การใช้ก๊าซเฉื่อยสามารถลดการเกิดเสี้ยนได้อย่างมีประสิทธิภาพ ลดต้นทุนการลบเสี้ยนและการตัดเฉือนที่ตามมา

- การตกแต่งขอบ: ไนโตรเจนและอากาศที่มีความบริสุทธิ์สูงช่วยให้ตัดได้เรียบเนียน ในขณะที่ออกซิเจนที่ใช้ตัดเหล็กคาร์บอนอาจทำให้ขอบเกิดออกซิเดชัน ต้องใช้การเจียรเพิ่มเติม

การเลือกประเภทก๊าซและการปรับอัตราการไหลและแรงดันอย่างเหมาะสม จะทำให้สามารถปรับรูปทรงของรอยตัดให้เหมาะสมได้ ส่งผลให้ความสม่ำเสมอและประสิทธิภาพของการประมวลผลทางอุตสาหกรรมดีขึ้น

ปัจจัยด้านสิ่งแวดล้อมและความปลอดภัย

ในการผลิตทางอุตสาหกรรม การพิจารณาสิ่งแวดล้อมและความปลอดภัยยังเป็นสิ่งสำคัญเมื่อเลือกก๊าซ:

- การตัดควันและฝุ่น: ก๊าซบางชนิดก่อให้เกิดควันในปริมาณมาก ซึ่งอาจส่งผลกระทบต่อความปลอดภัยในการทำงานและอายุการใช้งานของอุปกรณ์

- ความไวไฟและปฏิกิริยาเคมี: ออกซิเจนเร่งการเผาไหม้ จำเป็นต้องมีการควบคุมสภาพแวดล้อมในการตัดและข้อบังคับด้านความปลอดภัยอย่างเคร่งครัด

- ต้นทุนก๊าซ: ไนโตรเจนหรืออาร์กอนที่มีความบริสุทธิ์สูงมีราคาค่อนข้างแพง ซึ่งต้องมีความสมดุลระหว่างความคุ้มทุนและคุณภาพการตัดในการผลิตขนาดใหญ่

ความปลอดภัย การปกป้องสิ่งแวดล้อม และความคุ้มค่าเป็นปัจจัยสำคัญในการใช้งานเครื่องตัดเลเซอร์อุตสาหกรรม การเลือกและกลยุทธ์การใช้ก๊าซที่เหมาะสมจะช่วยลดความเสี่ยงและรับประกันเสถียรภาพในการผลิต

การเลือกก๊าซช่วยที่เหมาะสมเป็นองค์ประกอบสำคัญของการปรับปรุงกระบวนการตัดด้วยเลเซอร์ การเลือกก๊าซออกซิเจน ไนโตรเจน อากาศ หรือก๊าซพิเศษอื่นๆ ขึ้นอยู่กับปัจจัยต่างๆ เช่น คุณสมบัติของวัสดุ ความหนา ความเร็วในการตัด และข้อกำหนดด้านความแม่นยำ รูปทรงของรอยตัด และความปลอดภัยต่อสิ่งแวดล้อม การเลือกประเภทก๊าซ ความดัน และอัตราการไหลอย่างมีกลยุทธ์ ควบคู่ไปกับพารามิเตอร์ของเครื่องตัดเลเซอร์และข้อกำหนดด้านการผลิต ไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพและคุณภาพการตัดเท่านั้น แต่ยังช่วยลดต้นทุนหลังการประมวลผล มอบโซลูชันที่มีประสิทธิภาพและมีเสถียรภาพสำหรับการผลิตเชิงอุตสาหกรรม

ผลกระทบของการเลือกก๊าซต่อคุณภาพการตัดด้วยเลเซอร์

ในกระบวนการตัดด้วยเลเซอร์ ก๊าซช่วยไม่เพียงแต่กำหนดความเร็วในการตัดเท่านั้น แต่ยังส่งผลโดยตรงต่อคุณภาพการตัดอีกด้วย การเลือกก๊าซมีบทบาทสำคัญในการกำหนดความเรียบร้อยของพื้นผิวที่ตัด ความกว้างของรอยตัด โซนที่ได้รับผลกระทบจากความร้อน (HAZ) และความยากของกระบวนการตัดต่อไป ต่อไปนี้จะวิเคราะห์ผลกระทบเฉพาะของก๊าซต่อคุณภาพการตัดด้วยเลเซอร์จากหลายมุมมอง

ผิวสำเร็จและคุณภาพขอบ

ผิวสำเร็จของการตัดถือเป็นตัวบ่งชี้คุณภาพที่สำคัญของการตัดด้วยเลเซอร์

- การตัดสแตนเลสหรืออลูมิเนียมด้วยไนโตรเจนสามารถป้องกันการเกิดออกซิเดชันได้อย่างมีประสิทธิภาพ รักษาความเงางามและการตัดที่เรียบเนียน โดยแทบไม่ต้องมีการประมวลผลหลังการตัดเลย

- การตัดเหล็กกล้าคาร์บอนด้วยออกซิเจนจะทำให้ตัดได้เร็วกว่า แต่ก็อาจทำให้เกิดชั้นออกไซด์เล็กน้อยที่ขอบ ส่งผลให้สีผิวเข้มขึ้น และต้องเจียรหรือทำความสะอาดเพิ่มเติม

- การตัดด้วยอากาศช่วยให้ได้พื้นผิวที่ตัดสำเร็จในระดับหนึ่ง จึงเหมาะกับการแปรรูปแผ่นโลหะบางที่ไม่ต้องการคุณภาพพื้นผิวมาก

การตกแต่งพื้นผิวส่งผลโดยตรงต่อความแม่นยำในการประกอบชิ้นส่วนและรูปลักษณ์ของผลิตภัณฑ์ ดังนั้น การเลือกก๊าซที่เหมาะสมจะช่วยลดต้นทุนการทำงานซ้ำและหลังการประมวลผลที่แหล่งที่มาได้

ความเร็วตัดและประสิทธิภาพ

กลไกการเกิดปฏิกิริยาของก๊าซต่างชนิดกันจะกำหนดความแตกต่างของความเร็วในการตัด:

- การตัดด้วยออกซิเจน: การเกิดปฏิกิริยากับโลหะจะทำให้เกิดความร้อนเพิ่มเติม เร่งการระบายของเหลวที่หลอมละลาย และเพิ่มความเร็วในการตัดสำหรับแผ่นเหล็กกล้าคาร์บอนหนา

- การตัดด้วยไนโตรเจน: แม้ว่าความเร็วในการตัดจะต่ำกว่าออกซิเจน แต่ก็ยังคงคุณภาพการตัดไว้ได้สูงและเหมาะสำหรับการตัดเฉือนที่มีความแม่นยำพร้อมข้อกำหนดด้านคมตัดที่เข้มงวด

- การตัดด้วยลม: เหมาะสำหรับการประมวลผลวัสดุที่มีความหนาปานกลางและต่ำอย่างรวดเร็ว ช่วยให้มั่นใจถึงประสิทธิภาพในขณะที่ลดต้นทุนก๊าซ

สำหรับผู้ผลิตที่มีปริมาณงานสูง การค้นหาสมดุลระหว่างประสิทธิภาพการตัดด้วยเลเซอร์และคุณภาพการตัดถือเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพการเลือกก๊าซ

โซนที่ได้รับผลกระทบจากความร้อนและการเสียรูป

ขนาดของโซนที่ได้รับผลกระทบจากความร้อน (HAZ) กำหนดความอ่อนไหวของวัสดุต่อการเสียรูป

- ก๊าซเฉื่อย (ไนโตรเจน อาร์กอน): ช่วยลดช่วงการนำความร้อนระหว่างการตัดได้อย่างมีประสิทธิภาพ ลด HAZ ให้เหลือน้อยที่สุด และรักษาคุณสมบัติเดิมของวัสดุไว้

- การตัดด้วยออกซิเจน: ความร้อนเพิ่มเติมที่ปล่อยออกมาอาจเพิ่ม HAZ โดยเฉพาะเมื่อตัดแผ่นบาง ส่งผลให้ขอบโก่งเล็กน้อย

ในอุตสาหกรรมต่างๆ เช่น อวกาศและชิ้นส่วนอิเล็กทรอนิกส์ที่มีความแม่นยำ การลด HAZ ให้เหลือน้อยที่สุดถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าชิ้นส่วนมีความแข็งแรงและมีเสถียรภาพ

ความกว้างและความเรียวของรอยตัด

แรงดันและความบริสุทธิ์ของก๊าซช่วยส่งผลต่อความกว้างของรอยตัด:

- การตัดไนโตรเจนแรงดันสูง: สร้างรอยตัดที่แคบลง รักษาแนวตั้งและความสม่ำเสมอ

- การตัดด้วยออกซิเจน: แม้ว่าความเร็วในการตัดจะสูง แต่รอยตัดจะค่อนข้างกว้างและอาจมีความเรียวเล็กน้อย

- การไหลของก๊าซไม่เพียงพอ: ทำให้ของเหลวที่ละลายไม่สามารถระบายออกได้อย่างทันท่วงที ส่งผลให้มีรอยตัดไม่เท่ากันและความแม่นยำในการตัดต่ำ

ความกว้างของรอยตัดส่งผลโดยตรงต่อระยะห่างในการประกอบและการใช้ประโยชน์ของวัสดุ ทำให้เป็นปัจจัยสำคัญในการลดต้นทุนการผลิตในอุตสาหกรรมการผลิต

การลดขั้นตอนการลบคมและหลังการตัด

การเลือกก๊าซช่วยเหลือที่ถูกต้องจะช่วยลดขั้นตอนการประมวลผลที่ตามมา:

- การตัดด้วยไนโตรเจน: ให้การตัดที่เรียบเนียน ปราศจากออกไซด์ ช่วยลดขั้นตอนการลบคมและการขัดเงาได้อย่างมาก

- การตัดด้วยออกซิเจนของเหล็กกล้าคาร์บอน: ชั้นออกไซด์และเสี้ยนจะเกิดขึ้นได้ง่ายบนขอบที่ตัด จึงต้องขัดเงาในภายหลัง

- การตัดด้วยลม: อาจทำให้เกิดรอยเสี้ยนเล็กน้อยที่ขอบ แต่ถือเป็นทางเลือกที่ยอมรับได้สำหรับการผลิตต้นทุนต่ำ

การลดขั้นตอนการลบครีบและขั้นตอนหลังการประมวลผลไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยลดการลงทุนด้านแรงงานและอุปกรณ์อีกด้วย ซึ่งถือเป็นสิ่งสำคัญอย่างยิ่งสำหรับการผลิตในปริมาณมาก

การเลือกใช้ก๊าซช่วยตัดเป็นตัวกำหนดคุณภาพของการตัดด้วยเลเซอร์โดยตรง การใช้ออกซิเจน ไนโตรเจน หรืออากาศอย่างเหมาะสมไม่เพียงแต่ส่งผลต่อความเร็วและประสิทธิภาพในการตัดเท่านั้น แต่ยังส่งผลต่อผิวสำเร็จ ขนาดของพื้นที่ที่ได้รับผลกระทบจากความร้อน ความกว้างของรอยตัด และต้นทุนการผลิตที่ตามมาอีกด้วย เมื่อวางแผนการตัด บริษัทต่างๆ ควรพิจารณาคุณลักษณะของวัสดุ ความหนา และความแม่นยำที่ต้องการ เพื่อเลือกใช้ก๊าซช่วยตัด อัตราการไหล และแรงดันอย่างเป็นระบบ เพื่อให้ได้ผลลัพธ์การตัดด้วยเลเซอร์ที่มีประสิทธิภาพ เสถียร และมีคุณภาพสูง

การวิเคราะห์เปรียบเทียบของก๊าซช่วย

ก๊าซช่วยที่ใช้กันทั่วไปในการตัดด้วยเลเซอร์ ได้แก่ ออกซิเจน ไนโตรเจน อากาศอัด อาร์กอน และก๊าซพิเศษบางชนิด ก๊าซแต่ละชนิดมีข้อดีและข้อจำกัดที่แตกต่างกันในแง่ของความเร็วในการตัด คุณภาพการตัด ต้นทุน และสถานการณ์การใช้งาน ต่อไปนี้เป็นการเปรียบเทียบและวิเคราะห์ก๊าซทั่วไปหลายชนิด

ออกซิเจน (O2)

ออกซิเจนเป็นก๊าซช่วยเหลือที่ใช้กันอย่างแพร่หลายที่สุดในการตัดด้วยเลเซอร์เหล็กกล้าคาร์บอน

- ความเร็วในการตัด: ออกซิเจนจะทำปฏิกิริยาออกซิเดชันอย่างรุนแรงกับโลหะ ทำให้เกิดความร้อนเพิ่มขึ้น ทำให้ประสิทธิภาพในการตัดแผ่นหนาดีขึ้นอย่างมาก

- คุณภาพการตัด: ชั้นออกไซด์จะก่อตัวขึ้นบนขอบตัด ส่งผลให้พื้นผิวมีสีเข้มขึ้น ในบางกรณีอาจจำเป็นต้องเจียรหรือลบคมเพิ่มเติม

- การใช้งาน: การตัดเหล็กคาร์บอนหนาและแผ่นสแตนเลสที่มีความแม่นยำต่ำ

- ข้อเสีย: ขอบตัดอาจลดความต้านทานการกัดกร่อน ทำให้ไม่เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำสูงและการตกแต่งสูง

ดังนั้น การตัดด้วยออกซิเจนจึงเหมาะสำหรับการใช้งานที่ต้องการประสิทธิภาพสูงแต่ต้องการพื้นผิวการตัดที่ไม่ต้องการความแม่นยำสูง

ไนโตรเจน (N2)

ไนโตรเจนเป็นก๊าซเฉื่อยที่ใช้กันอย่างแพร่หลายที่สุดในเครื่องตัดเลเซอร์ และเหมาะเป็นพิเศษสำหรับการตัดวัสดุคุณภาพสูง เช่น สแตนเลสและอลูมิเนียม

- ความเร็วในการตัด: ความเร็วในการตัดต่ำกว่าออกซิเจน แต่ไนโตรเจนแรงดันสูงสามารถรักษาการตัดที่เสถียรได้

- คุณภาพการตัด: การตัดจะเรียบเนียนและไม่มีชั้นออกไซด์ จึงแทบไม่ต้องมีการประมวลผลหลังการตัดเลย

- การใช้งาน: วัสดุที่ต้องการคุณภาพขอบสูง เช่น สแตนเลส อลูมิเนียม โลหะผสมอลูมิเนียม และทองแดง

- ข้อเสีย: การใช้ไนโตรเจนสูงและมีต้นทุนสูง โดยเฉพาะอย่างยิ่งเมื่อทำการกลึงแผ่นหนา

การตัดด้วยไนโตรเจนเหมาะสำหรับอุตสาหกรรมการผลิตที่มีความแม่นยำสูง เช่น ชิ้นส่วนยานยนต์ อวกาศ และอุปกรณ์ทางการแพทย์

อากาศอัด

การตัดด้วยลมใช้กันอย่างแพร่หลายในการตัดแผ่นโลหะขนาดกลางถึงบาง เนื่องจากมีต้นทุนต่ำและหาแหล่งจ่ายได้ง่าย

- ความเร็วในการตัด: ระหว่างออกซิเจนและไนโตรเจน เหมาะสำหรับการตัดด้วยความเร็วปานกลาง

- คุณภาพการตัด: การตัดโดยทั่วไปจะเรียบเนียน อาจมีการเกิดออกซิเดชันหรือรอยเสี้ยนเล็กน้อยที่ขอบ

- การใช้งาน: การตัดแผ่นบางของเหล็กกล้าคาร์บอน สเตนเลส และอะลูมิเนียม โดยเฉพาะในอุตสาหกรรมที่คำนึงถึงต้นทุน ข้อดี: ต้นทุนต่ำ ใช้งานได้หลากหลาย เหมาะสำหรับบริษัทแปรรูปขนาดเล็กและขนาดกลาง

แม้ว่าการตัดด้วยลมจะไม่สามารถให้คุณภาพการตัดเท่ากับไนโตรเจน แต่ด้วยความคุ้มต้นทุนที่สูงจึงทำให้ใช้กันอย่างแพร่หลายในตลาดระดับกลางและระดับล่าง

อาร์กอน (Ar)

อาร์กอนเป็นก๊าซเฉื่อย มักใช้กับวัสดุพิเศษหรือในกรณีที่ต้องการการป้องกันการบาดสูง

- ความเร็วในการตัด: ต่ำกว่าไนโตรเจนและออกซิเจน แต่ให้การป้องกันการตัดที่เสถียร

- คุณภาพการตัด: การตัดไม่มีชั้นออกไซด์ มีขอบเรียบ ป้องกันไม่ให้คุณสมบัติทางเคมีของวัสดุเสียหาย

- การใช้งาน: การตัดโลหะผสมไททาเนียม โลหะผสมแมกนีเซียม และโลหะปฏิกิริยาอื่นๆ

- ข้อเสีย: ต้นทุนก๊าซสูงและประสิทธิภาพการตัดต่ำ โดยทั่วไปไม่เหมาะกับการผลิตจำนวนมาก

การตัดด้วยอาร์กอนมักใช้ในการประมวลผลวัสดุที่มีมูลค่าเพิ่มสูง เช่น ในอุตสาหกรรมการบินและอวกาศและการผลิตอุปกรณ์ทางการแพทย์

ก๊าซพิเศษอื่นๆ

นอกเหนือจากก๊าซทั่วไปอย่างออกซิเจน ไนโตรเจน อากาศ และอาร์กอนแล้ว กระบวนการเฉพาะทางบางอย่างยังใช้ก๊าซผสมหรือก๊าซพิเศษอีกด้วย

- ก๊าซผสม: ตัวอย่างเช่น ส่วนผสมของไนโตรเจนและอาร์กอนสามารถทำให้ได้การตัดที่เสร็จสมบูรณ์และการป้องกันการตัดที่ดีได้

- ฮีเลียม (He): ใช้ในแอพพลิเคชั่นระดับไฮเอนด์จำนวนจำกัด มีคุณสมบัติในการระบายความร้อนได้ดีเยี่ยม แต่มีต้นทุนสูงมาก

โดยทั่วไปแล้วก๊าซประเภทนี้จะใช้ในการทดลองวิจัยทางวิทยาศาสตร์หรือกระบวนการเฉพาะทาง และยังไม่ได้รับการนำมาใช้กันอย่างแพร่หลายในการผลิตทางอุตสาหกรรม

ก๊าซแต่ละชนิดมีข้อได้เปรียบด้านประสิทธิภาพที่แตกต่างกันในกระบวนการตัดด้วยเลเซอร์: ออกซิเจนตัดได้อย่างรวดเร็วและมีประสิทธิภาพ จึงเหมาะสำหรับแผ่นเหล็กกล้าคาร์บอนหนา ไนโตรเจนตัดได้คุณภาพสูงและไม่เกิดออกซิเดชัน จึงเหมาะสำหรับสแตนเลสและอลูมิเนียม การตัดด้วยลมมีต้นทุนต่ำและมีความคล่องตัวสูง จึงเหมาะสำหรับการประมวลผลแผ่นโลหะขนาดกลางและบาง การตัดด้วยอาร์กอนมีการป้องกันสูง จึงเหมาะสำหรับโลหะพิเศษและการผลิตระดับสูง เมื่อเลือกใช้ก๊าซช่วย บริษัทต่างๆ ควรพิจารณาคุณสมบัติของวัสดุ ความหนาในการตัด ความแม่นยำที่ต้องการ และงบประมาณต้นทุน รวมถึงกำหนดพารามิเตอร์กระบวนการตัดด้วยเลเซอร์อย่างเป็นวิทยาศาสตร์ เพื่อให้ได้สมดุลที่ดีที่สุดระหว่างคุณภาพการตัดและประสิทธิภาพการผลิต

กลยุทธ์การเพิ่มประสิทธิภาพการเลือกก๊าซ

ในการผลิตจริง การเลือกก๊าซช่วยที่เหมาะสมที่สุดจะเป็นตัวกำหนดคุณภาพและประสิทธิภาพโดยรวมของการตัดด้วยเลเซอร์โดยตรง เนื่องจากวัสดุแต่ละประเภท ความหนา และข้อกำหนดด้านความแม่นยำที่แตกต่างกัน บริษัทต่างๆ จึงจำเป็นต้องปรับกลยุทธ์การตัดให้ยืดหยุ่นตามสถานการณ์เฉพาะ ต่อไปนี้คือกลยุทธ์การเพิ่มประสิทธิภาพทั่วไปบางประการ:

การเลือกใช้ก๊าซให้เหมาะสมกับชนิดของวัสดุ

- การตัดเหล็กกล้าคาร์บอน: ขอแนะนำให้ใช้ออกซิเจน เนื่องจากใช้ความร้อนที่เกิดจากปฏิกิริยาออกซิเดชันเพื่อปรับปรุงประสิทธิภาพในการตัด โดยเฉพาะอย่างยิ่งสำหรับการตัดแผ่นหนา

- การตัดสแตนเลสและอลูมิเนียม: แนะนำให้ใช้ไนโตรเจนเพื่อป้องกันการเกิดออกซิเดชันและเพื่อให้แน่ใจว่าจะตัดได้เรียบและสวยงาม

- โลหะที่ไม่ใช่เหล็กและโลหะผสมพิเศษ: อาร์กอนหรือไนโตรเจนให้การปกป้องที่ยอดเยี่ยม ป้องกันการเปลี่ยนแปลงคุณสมบัติทางเคมีของการตัด

การจับคู่วัสดุต่างชนิดกับก๊าซชนิดต่างชนิดกัน ช่วยให้มั่นใจได้ถึงคุณภาพการตัดที่แหล่งกำเนิด

คำนึงถึงความหนาของวัสดุและความเร็วในการตัด

- การตัดแผ่นหนา: ออกซิเจนช่วยเพิ่มความเร็วในการตัดได้อย่างมาก แต่ต้องมีการทำความสะอาดพื้นผิวที่เพิ่มขึ้นในการประมวลผลหลังการประมวลผล

- การตัดแผ่นบาง: ไนโตรเจนหรืออากาศเหมาะสมกว่า ช่วยให้ควบคุมความกว้างของรอยตัดได้ในขณะที่ยังคงรักษาขอบตัดให้สะอาด

ในการปฏิบัติด้านการผลิต ความสมดุลระหว่างความหนาและความเร็วในการตัดจะกำหนดโซลูชันที่ดีที่สุดสำหรับประสิทธิภาพและต้นทุน

การเพิ่มประสิทธิภาพความดันและการไหลของก๊าซ

แรงดันและการไหลของก๊าซเสริมส่งผลโดยตรงต่อการกำจัดตะกรันและการทำความเย็นของการตัด:

- ไนโตรเจนแรงดันสูง: เหมาะสำหรับการตัดที่มีความแม่นยำสูง ทำให้เกิดร่องตัดที่แคบและเรียบ

- ออกซิเจนแรงดันต่ำ: ใช้สำหรับการแปรรูปเหล็กกล้าคาร์บอนธรรมดา ช่วยให้มีประสิทธิภาพและลดการใช้ก๊าซ

การปรับแรงดันแก๊สให้เหมาะสมสามารถหลีกเลี่ยงเสี้ยนและเศษตะกรันที่มากเกินไปบนรอยตัดได้ จึงทำให้คุณภาพการตัดโดยรวมดีขึ้น

การสร้างสมดุลระหว่างคุณภาพการตัดและการควบคุมต้นทุน

ในการผลิตจริง บริษัทต่างๆ มักต้องหาจุดสมดุลระหว่างการลดประสิทธิภาพและต้นทุน

- การใช้งานระดับไฮเอนด์: อุตสาหกรรมต่างๆ เช่น การบินและอุปกรณ์ทางการแพทย์ นิยมใช้ไนโตรเจนหรืออาร์กอนเพื่อให้แน่ใจว่ามีชั้นออกไซด์ที่เป็นอิสระบนส่วนที่ตัด

- การผลิตจำนวนมาก: อุตสาหกรรมต่างๆ เช่น เครื่องใช้ในบ้านและการแปรรูปแผ่นโลหะ นิยมการตัดด้วยอากาศหรือออกซิเจน ทำให้เป็นทางเลือกที่คุ้มต้นทุนมากกว่า

การปรับปรุงพารามิเตอร์กระบวนการและการกำหนดค่าก๊าซให้เหมาะสมจะช่วยให้ลดต้นทุนและปรับปรุงประสิทธิภาพได้

พิจารณาปัจจัยด้านสิ่งแวดล้อมและความปลอดภัย

การช่วยเลือกก๊าซไม่เพียงแต่ส่งผลต่อคุณภาพการตัดเท่านั้น แต่ยังส่งผลต่อสภาพแวดล้อมของโรงงานและความปลอดภัยในการปฏิบัติงานอีกด้วย:

- เมื่อใช้ออกซิเจน ควรระมัดระวังความเสี่ยงต่อการเกิดไฟไหม้

- เมื่อใช้ไนโตรเจนหรืออากาศที่มีแรงดันสูง ต้องแน่ใจว่าอุปกรณ์มีความปลอดภัยและมีเสถียรภาพ

- การลดควันตัดและการปล่อยไอเสียเป็นไปตามข้อกำหนดด้านสิ่งแวดล้อม

ขณะมุ่งเน้นประสิทธิภาพ บริษัทต่างๆ ควรให้ความสำคัญกับการผลิตที่เป็นมิตรต่อสิ่งแวดล้อมด้วย

การปรับปรุงการเลือกใช้ก๊าซให้เหมาะสมเป็นกระบวนการที่ครอบคลุมซึ่งต้องพิจารณาปัจจัยหลายประการ ได้แก่ ประเภทของวัสดุ ความหนา ความเร็วในการตัด งบประมาณต้นทุน และความปลอดภัยและสิ่งแวดล้อม การปรับปรุงส่วนผสมก๊าซเสริมและการปรับพารามิเตอร์ของกระบวนการไม่เพียงแต่ช่วยปรับปรุงคุณภาพการตัดด้วยเลเซอร์ แต่ยังช่วยปรับสมดุลประสิทธิภาพและต้นทุน ซึ่งท้ายที่สุดแล้วจะช่วยยกระดับความสามารถในการแข่งขันด้านการผลิตของบริษัทต่างๆ

สรุป

การตัดด้วยเลเซอร์เป็นวิธีการประมวลผลที่มีความแม่นยำสูงและมีประสิทธิภาพสูงในการผลิตสมัยใหม่ ถูกนำมาใช้อย่างแพร่หลายในหลากหลายสาขา ทั้งงานโลหะ การผลิตยานยนต์ การบินและอวกาศ และอิเล็กทรอนิกส์ นอกจากปัจจัยด้านฮาร์ดแวร์ เช่น กำลังเลเซอร์ ความเร็วในการตัด และระบบออปติคัลแล้ว การเลือกและเพิ่มประสิทธิภาพของก๊าซช่วยตัดยังเป็นปัจจัยสำคัญในการกำหนดผลลัพธ์ของการตัดอีกด้วย

ตั้งแต่ออกซิเจน ไนโตรเจน อากาศ ไปจนถึงอาร์กอน ก๊าซแต่ละชนิดมีข้อดีและข้อเสียแตกต่างกันไป ทั้งในด้านความเร็วในการตัด ผิวสำเร็จที่ตัด การควบคุมต้นทุน และการปรับตัวต่อสภาพแวดล้อม การตัดด้วยออกซิเจนเหมาะสำหรับการประมวลผลแผ่นโลหะหนาที่มีประสิทธิภาพสูง การตัดด้วยไนโตรเจนตอบสนองความต้องการด้านความแม่นยำและคุณภาพสูง การตัดด้วยอากาศผสมผสานต้นทุนต่ำและความยืดหยุ่น ในขณะที่อาร์กอนและก๊าซพิเศษแสดงให้เห็นถึงข้อได้เปรียบในการใช้งานโลหะผสมพิเศษและการใช้งานระดับสูง ในการผลิตจริง บริษัทต่างๆ จะต้องเลือกก๊าซช่วยและพารามิเตอร์กระบวนการที่เหมาะสมอย่างเป็นวิทยาศาสตร์ โดยพิจารณาจากคุณสมบัติของวัสดุ ความหนาของแผ่นโลหะ ความแม่นยำ ประสิทธิภาพการตัด และงบประมาณต้นทุน

ขณะเดียวกัน การควบคุมการไหลของก๊าซและแรงดันที่เหมาะสมไม่เพียงแต่ช่วยปรับปรุงคุณภาพขอบตัด (kerf edge) และลดพื้นที่ที่ได้รับผลกระทบจากความร้อนเท่านั้น แต่ยังช่วยลดกระบวนการเจียรและลบคมที่เกิดขึ้นตามมา ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตและความสม่ำเสมอของผลิตภัณฑ์ได้อย่างมาก โดยเฉพาะอย่างยิ่งในสภาวะการแข่งขันที่รุนแรงขึ้นในอุตสาหกรรมการผลิตในปัจจุบัน การปรับปรุงกระบวนการตัดด้วยเลเซอร์ให้เหมาะสมเพื่อลดต้นทุนและเพิ่มประสิทธิภาพได้กลายเป็นแนวทางสำคัญสำหรับบริษัทต่างๆ ที่จะเพิ่มขีดความสามารถในการแข่งขัน

กล่าวโดยสรุป การคัดเลือกก๊าซช่วยที่เหมาะสมและเป็นระบบทางวิทยาศาสตร์ไม่เพียงแต่ส่งผลต่อคุณภาพและประสิทธิภาพในการตัดเท่านั้น แต่ยังเป็นปัจจัยสำคัญในการบรรลุประสิทธิภาพการผลิต การควบคุมต้นทุน และการพัฒนาอย่างยั่งยืนอีกด้วย ในอนาคต แนวโน้มการผลิตอัจฉริยะ ผู้ผลิตจะสามารถตอบสนองความต้องการของตลาดในด้านการประมวลผลคุณภาพสูงและการผลิตที่มีประสิทธิภาพได้ดียิ่งขึ้น ด้วยการใช้ประโยชน์จากอุปกรณ์ตัดเลเซอร์ขั้นสูงและกลยุทธ์ก๊าซช่วยที่เหมาะสม

รับโซลูชันเลเซอร์

ในการผลิตจริง บริษัทต่างๆ ต้องเผชิญกับข้อกำหนดการตัดที่แตกต่างกันอย่างมาก บางแห่งต้องการการประมวลผลที่มีประสิทธิภาพสูงบนแผ่นเหล็กกล้าคาร์บอนหนา บางแห่งให้ความสำคัญกับการตัดสเตนเลสสตีลและโลหะผสมอลูมิเนียมคุณภาพสูง และบางแห่งมุ่งเน้นไปที่การผลิตวัสดุเฉพาะทางอย่างแม่นยำ โดยไม่คำนึงถึงความต้องการที่เปลี่ยนแปลงไป ความช่วยเหลือทางวิทยาศาสตร์ในการเลือกก๊าซและการปรับปรุงกระบวนการตัดด้วยเลเซอร์ยังคงเป็นกุญแจสำคัญในการรับประกันคุณภาพและประสิทธิภาพในการตัด

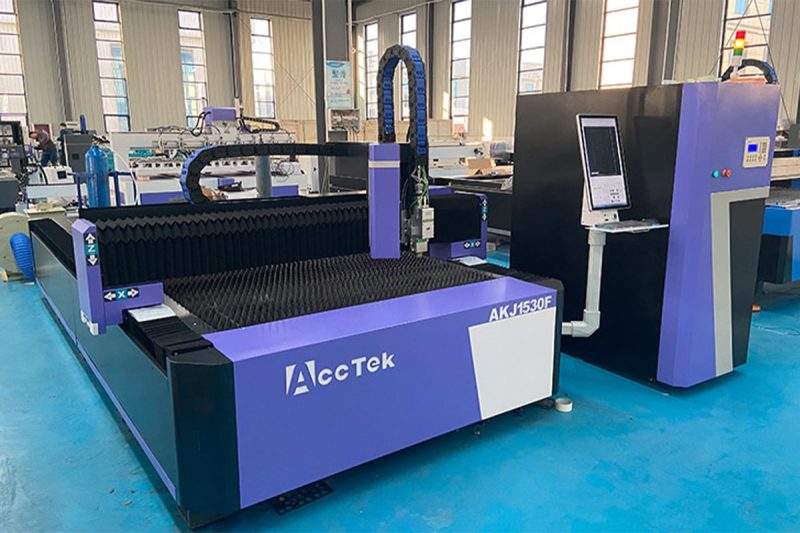

หากคุณต้องการเรียนรู้เพิ่มเติมเกี่ยวกับโซลูชันการตัดด้วยเลเซอร์ที่ออกแบบมาเพื่อตอบสนองความต้องการด้านการผลิตของคุณ หรือต้องการคำแนะนำจากผู้เชี่ยวชาญเกี่ยวกับการเลือกอุปกรณ์ พารามิเตอร์กระบวนการ และความช่วยเหลือเกี่ยวกับการใช้ก๊าซ โปรดติดต่อเรา ในฐานะผู้ผลิตที่เชี่ยวชาญด้านการประมวลผลด้วยเลเซอร์ แอคเทค เลเซอร์ มุ่งมั่นที่จะจัดหาอุปกรณ์ตัดเลเซอร์ประสิทธิภาพสูงและการสนับสนุนทางเทคนิคที่ครอบคลุมให้แก่ลูกค้าทั่วโลก ช่วยให้คุณบรรลุผลการผลิตที่มีประสิทธิภาพ คุ้มต้นทุน และมีคุณภาพสูงมากขึ้น

ไม่ว่าคุณจะอยู่ในอุตสาหกรรมโลหะการ ยานยนต์ แผ่นโลหะ อวกาศ หรือการผลิตที่มีความแม่นยำ เราก็สามารถมอบโซลูชันการตัดด้วยเลเซอร์ที่ปรับแต่งตามความต้องการให้กับคุณได้ เพื่อช่วยให้ธุรกิจของคุณโดดเด่นเหนือคู่แข่ง

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์