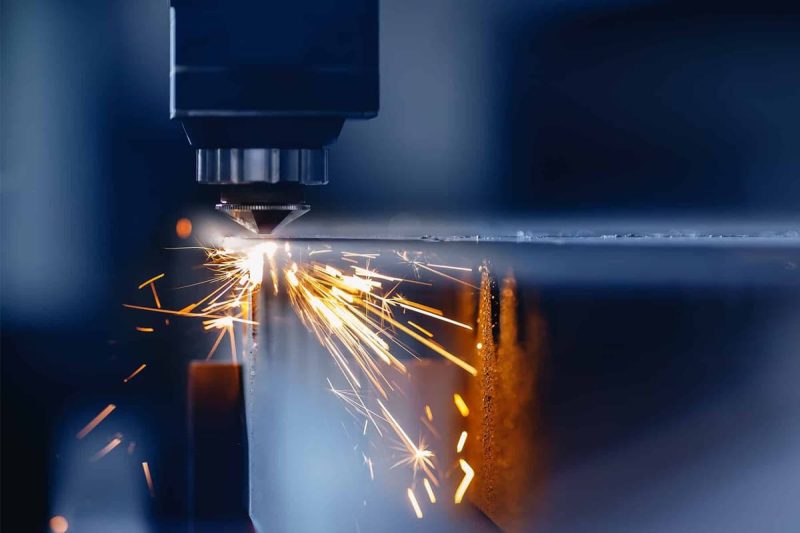

تأثير اختيار الغاز المساعد على عملية القطع بالليزر

في قطاع التصنيع الصناعي الحديث، أصبحت تقنية القطع بالليزر، بفضل دقتها العالية ومرونتها وكفاءتها العالية، أداة إنتاج لا غنى عنها في مختلف الصناعات، بما في ذلك تشغيل المعادن، وصناعة السيارات، والإلكترونيات، والطيران. وبالمقارنة مع القطع الميكانيكي التقليدي، لا يقتصر دور القطع بالليزر على معالجة الأنماط المعقدة بدقة عالية فحسب، بل يحافظ أيضًا على جودة قطع ثابتة على الصفائح الرقيقة والسميكة، مما يُحسّن بشكل كبير من كفاءة الإنتاج واستخدام المواد. ومع تطور الأتمتة الصناعية، أصبحت المنتجات عالية الأداء... ماكينات القطع بالليزر أصبحت معدات أساسية للشركات لتعزيز قدرتها التنافسية.

بالإضافة إلى المعايير الأساسية، مثل قوة الليزر، وسرعة القطع، والبعد البؤري، وقطر البقعة، يلعب اختيار غاز المساعدة دورًا حاسمًا في نتائج القطع. فهو لا يزيل المواد المنصهرة وبقايا القطع فحسب، مما يمنع تراكم الخبث وانسداد حافة القطع، بل يؤثر أيضًا على حالة أكسدة سطح المادة واللمسة النهائية للقطع من خلال التفاعلات الكيميائية أو الحماية الخاملة. على سبيل المثال، يمكن أن يزيد استخدام الأكسجين في قطع الفولاذ الكربوني من سرعة القطع، بينما يمكن أن يمنع استخدام النيتروجين في قطع الفولاذ المقاوم للصدأ أو الألومنيوم الأكسدة وينتج حواف قطع أكثر سلاسة.

لا يُحسّن اختيار الغاز المناسب كفاءة القطع فحسب، بل يُقلل أيضًا بشكل كبير من عمليات المعالجة اللاحقة وإزالة النتوءات، مما يُوفر تكاليف الإنتاج ويُحسّن جودة المعالجة الإجمالية. في الوقت نفسه، يُمكن للضبط المرن لتدفق الغاز وضغطه وفقًا لنوع المادة وسمكها ومتطلبات دقة القطع أن يُحسّن أداء القطع بشكل أكبر، مما يضمن استيفاء كل عملية معالجة للمعايير المتوقعة. وهذا يجعل التكوين المُحكم للغاز المُساعد عاملًا أساسيًا لا يُمكن إغفاله في عملية القطع بالليزر، وله تأثير مباشر على كفاءة إنتاج الشركة وجودة منتجاتها.

جدول المحتويات

أساسيات القطع بالليزر

القطع بالليزر تقنية معالجة عالية الدقة والكفاءة، بدون تلامس، تُستخدم على نطاق واسع في صناعات مثل تشغيل المعادن، والإلكترونيات، والسيارات، والطيران. بالإضافة إلى قوة الليزر وسرعة القطع، يلعب اختيار غاز المساعدة والتحكم فيه دورًا رئيسيًا في جودة القطع وكفاءته وتشطيبه.

مبدأ عملية القطع بالليزر

يتضمن القطع بالليزر تسليط شعاع ليزر عالي الطاقة على سطح المادة، مما يؤدي إلى ذوبانها أو تبخرها أو تبخرها في فترة زمنية قصيرة للغاية. ثم يُنفث غاز مساعد (مثل الأكسجين أو النيتروجين أو الهواء) المصهور، مُشكّلاً شقًا دقيقًا.

- معالجة بدون تلامس: لا يتطلب الأمر أي اتصال ميكانيكي، مما يقلل من إجهاد المادة وتشوهها.

- دقة عالية: يتيح قطر شعاع الليزر الصغير معالجة الأنماط المعقدة.

- كفاءة عالية: سرعة المعالجة سريعة، مما يجعلها مناسبة لقطع الألواح الرقيقة والسميكة.

أنواع مولدات الليزر الشائعة

تتوافق المواد المختلفة ومتطلبات المعالجة مع أنواع مختلفة من مولدات الليزر:

- مولدات الليزر ثاني أكسيد الكربون: مناسبة للمواد مثل الخشب والأكريليك، وهي تقطع مجموعة واسعة من السماكات وهي فعالة من حيث التكلفة نسبيًا.

- مولدات الليزر الليفي: مناسبة لـ الفولاذ المقاوم للصدأ, سبائك الألومنيوموالمعادن ذات الانعكاس العالي، مما يوفر دقة قطع عالية واستهلاكًا منخفضًا للطاقة.

- مولدات الليزر البلوري (مثل Nd:YAG): تستخدم في التصنيع عالي الدقة أو التصنيع الدقيق، وهي مناسبة لقطع الألواح الرقيقة والمكونات الإلكترونية.

مكونات نظام القطع بالليزر

يشتمل نظام القطع بالليزر الكامل عمومًا على ما يلي:

- مصدر الليزر: يوفر شعاعًا عالي الطاقة، وهو القوة الأساسية الدافعة للقطع.

- نظام النقل البصري: ينقل شعاع الليزر بدقة إلى رأس القطع، مما يضمن التركيز المستقر.

- رأس القطع: يركز شعاع الليزر ويتحكم في نفث الغاز، مما يؤثر بشكل مباشر على جودة القطع.

- نظام التحكم: يضبط الطاقة وسرعة القطع وتردد النبضة لتحقيق معالجة عالية الدقة.

- نظام الغاز المساعد: يوفر تدفق الغاز والضغط والنقاء لتحسين كفاءة القطع وجودة سطح القطع.

المعلمات الرئيسية المؤثرة على أداء القطع

يعتمد أداء القطع ليس فقط على قوة الليزر ولكن أيضًا على العوامل التالية:

- قوة الليزر: تؤدي القوة العالية إلى زيادة سمك القطع وسرعته، ولكن القوة المفرطة قد تؤدي إلى توسع المنطقة المتأثرة بالحرارة.

- سرعة القطع: يُحدد توافق السرعة والقوة جودة القطع. قد تؤدي السرعة الزائدة إلى قطع غير مكتمل أو خشن. البعد البؤري وقطر البقعة: يُحسّن البعد البؤري الأقصر وحجم البقعة الأصغر الدقة، ولكن قد يزيد البعد البؤري الصغير جدًا من خطر الحرق.

- تردد النبضة: يؤثر هذا على استمرارية القطع واللمسة النهائية للسطح، وهو مهم بشكل خاص للصفائح الرقيقة أو القطع الدقيق.

- ضغط الغاز المساعد والتدفق: قد يؤدي الضغط غير الكافي إلى تراكم المصهور، في حين قد يؤدي التدفق المفرط إلى انحراف المادة، مما يؤثر على جودة القطع.

يُساعد إتقان أساسيات القطع بالليزر على فهم مبادئ القطع، واختيار مُولّد ليزر مُناسب، وتحسين معاملات القطع. يُعدّ ضبط غاز المُساعدة بشكل صحيح أمرًا بالغ الأهمية لتحسين كفاءة القطع، وضمان جودة القطع، وتقليل المعالجة اللاحقة. عند تصميم عملية قطع بالليزر، يُمكن للمُراعاة الشاملة لخصائص المواد، ومُعاملات الليزر، ونوع الغاز أن تُحسّن أداء آلة القطع بالليزر، وتُوفر حلاً مستقرًا وفعالًا للإنتاج الصناعي.

دور الغاز المساعد في القطع بالليزر

في عملية القطع بالليزر، لا يقتصر دور الغاز المساعد على نفخ المواد المنصهرة فحسب، بل يلعب دورًا محوريًا في جودة القطع وكفاءته وتشطيب سطحه. تشمل الغازات المساعدة الشائعة الأكسجين والنيتروجين والهواء. يؤثر اختيار الغاز بشكل مباشر على سرعة القطع، والمنطقة المتأثرة بالحرارة، وجودة حافة القطع، والمعالجة اللاحقة.

تحسين سرعة القطع وكفاءته

يساعد الغاز المساعد على تسريع تفريغ المواد المنصهرة، مما يجعل عملية القطع أكثر سلاسة:

- القطع بالأكسجين: تستخدم هذه الطريقة تفاعل الأكسدة لحرق المادة بسرعة، مما يزيد من سرعة القطع ويجعلها مناسبة بشكل خاص للفولاذ الكربوني والمعادن ذات الصفائح السميكة.

- قطع النيتروجين: على الرغم من عدم وجود تفاعل كيميائي، فإن غاز النيتروجين يحمي سطح القطع من الأكسدة من خلال نفث الضغط العالي، مما يحافظ على سرعة قطع مستقرة، على الرغم من أنها بسرعة أقل قليلاً من قطع الأكسجين.

- القطع بالهواء: تقدم هذه الطريقة تكلفة أقل، ولكن بسبب محتوى الغاز المختلط، فإن سرعة القطع وكفاءتها معتدلة نسبيًا، مما يجعلها مناسبة للألواح الرقيقة أو المواد غير الحرجة.

تحسين تشطيب السطح المقطوع

يؤثر غاز المساعدة بشكل مباشر على تسطيح وتشطيب الحافة المقطوعة:

- يؤدي قطع النيتروجين للفولاذ المقاوم للصدأ والألومنيوم إلى إنتاج قطع ناعمة وخالية من الأكسيد، مما يقلل من النتوءات.

- قطع الأكسجين للفولاذ الكربوني: على الرغم من أنه أسرع، إلا أنه قد ينتج حافة مؤكسدة قليلاً، مما يتطلب معالجة لاحقة.

- تدفق الغاز والضغط: يمكن أن يؤدي معدل التدفق والضغط المنخفضين للغاية إلى احتباس الذوبان وقطع خشن؛ ويمكن أن يؤدي معدل التدفق المرتفع للغاية إلى انحراف المادة أو شق مخروطي.

يقلل من منطقة التأثر بالحرارة وتشوه المواد

توفر الغازات المساعدة التبريد أثناء عملية القطع، مما يساعد على التحكم في مساحة المادة المعرضة للحرارة:

- الغازات الخاملة (النيتروجين والأرجون): تقلل بشكل فعال المنطقة المتأثرة بالحرارة وتقلل من تشوه المواد، مما يجعلها مناسبة بشكل خاص لتصنيع الصفائح الرفيعة أو عالية الدقة.

- الأكسجين: على الرغم من أنه يزيد من سرعة القطع، إلا أن الحرارة المنبعثة من التفاعل الكيميائي قد تزيد من منطقة التأثر بالحرارة الموضعية، مما يتطلب تحسين قوة الليزر وسرعته بناءً على معلمات القطع.

يقلل من المعالجة اللاحقة والتشغيل الآلي

يمكن أن يؤدي اختيار غاز المساعدة المناسب إلى تقليل تعقيد مرحلة ما بعد المعالجة وتحسين الإنتاجية:

- تقلل القطع الناعمة من الحاجة إلى إزالة النتوءات، مما يوفر العمالة ووقت المعالجة.

- يمنع النيتروجين أو الهواء عالي النقاء الأكسدة وتراكم الحطام على طول الحافة المقطوعة، مما يحسن جودة القطع المتسقة.

أهمية نقاء الغاز واستقراره

يعد الغاز عالي النقاء وتدفق الغاز المستقر أمرًا بالغ الأهمية لتحقيق قطع عالي الجودة.

- قد تتسبب شوائب الغاز في ظهور طبقة أكسيد سوداء أو نتوءات على سطح القطع.

- يضمن ضغط الغاز الثابت وتدفقه استمرارية القطع، ومنع ارتداد الذوبان والشقوق غير المستوية.

يلعب غاز المساعدة أدوارًا متعددة في عملية القطع بالليزر، بما في ذلك زيادة سرعة القطع، وتحسين تشطيب سطح القطع، وتقليل المناطق المتأثرة بالحرارة، وتقليل الحاجة إلى المعالجة اللاحقة. لكل غازات مختلفة (الأكسجين والنيتروجين والهواء) مزاياها ونطاقات تطبيقها. إن الاختيار الأمثل لتدفق الغاز وضغطه ونقائه، بناءً على نوع المادة وسمكها ومتطلبات القطع، يُحسّن كفاءة القطع بالليزر وجودة المعالجة بشكل كبير، مما يوفر حلاً فعالاً ومستقرًا للإنتاج الصناعي.

العوامل المؤثرة في اختيار الغاز

أثناء عملية القطع بالليزر، يُعد اختيار غاز المساعدة أمرًا بالغ الأهمية لنتائج القطع. تُحدد المواد المختلفة، والسماكات، ومتطلبات القطع الغاز الأنسب، مما يؤثر بدوره على سرعة القطع، وتشطيب سطح القطع، والمنطقة المتأثرة بالحرارة (HAZ)، وكفاءة ما بعد المعالجة. تُعتبر العوامل التالية اعتبارات رئيسية عند اختيار الغاز.

خصائص المواد

تتفاعل المواد المختلفة بشكل مختلف بشكل كبير مع الغازات المساعدة.

- الفولاذ الكربوني: عند قطع الفولاذ الكربوني، يمكن للقطع بالأكسجين أن يطرد المواد المنصهرة بسرعة من خلال الأكسدة، مما يزيد من سرعة القطع، ولكن قد يؤدي إلى ظهور طبقة أكسيد طفيفة على حافة القطع.

- الفولاذ المقاوم للصدأ: نظرًا لأن الفولاذ المقاوم للصدأ عرضة للأكسدة، فإن الغازات الخاملة مثل النيتروجين أو الأرجون تكون أكثر ملاءمة للقطع لضمان قطع سلس وخالٍ من الأكسدة.

- الألومنيوم وسبائك الألومنيوم: بسبب انعكاسيتها العالية وتوصيلها الحراري، فإن استخدام النيتروجين يمكن أن يقلل من الأكسدة والحرق مع الحفاظ على دقة القطع.

- بالنسبة للمواد غير المعدنية، مثل الأكريليك والخشب والبلاستيك، يُركز القطع بالليزر بشكل أساسي على قدرة الغاز على إزالة المادة المنصهرة وتقليل خطر الاحتراق. عادةً ما يكون استخدام الهواء أو النيتروجين منخفض الضغط كافيًا.

إن الاختلافات في خصائص المواد تحدد اختيار غاز المساعدة، والذي لا يؤثر فقط على جودة القطع، بل يؤثر أيضًا بشكل مباشر على كفاءة القطع وتكلفة إنتاج آلة القطع بالليزر.

سمك المادة وتركيبها

سمك المادة هو العامل الرئيسي في تحديد نوع الغاز ومعلمات القطع:

- بالنسبة للمواد ذات الصفائح السميكة، مثل صفائح الفولاذ الكربوني السميكة، يُستخدم الأكسجين عادةً للقطع. يتفاعل الأكسجين كيميائيًا مع المعدن، مُطلقًا حرارة إضافية، مما يُسرّع تفريغ المصهور، ويُحسّن كفاءة القطع.

- بالنسبة للمواد ذات الألواح الرقيقة أو المعادن التي تتأكسد بسهولة، مثل الفولاذ المقاوم للصدأ الرقيق والألومنيوم، يكون النيتروجين مناسبًا للقطع لتقليل أكسدة الشقوق وضمان سطح أملس.

- تكوين سبيكة المواد: السبائك ذات المحتوى العالي من الكروم أو الألومنيوم تكون أكثر عرضة لأكسدة الشق والالتصاق بالذوبان أثناء القطع، مما يتطلب استخدام درع غاز خامد.

يساعد التوافق المناسب بين سمك المادة ونوع الغاز على تحسين معلمات القطع بالليزر، وتحسين كفاءة القطع، وتقليل نتوءات القطع والتشوهات.

متطلبات سرعة القطع والدقة

تؤثر متطلبات السرعة والدقة لمهمة القطع بشكل مباشر على اختيار الغاز المساعد:

- للقطع عالي السرعة: لقطع الصفائح السميكة أو منخفضة الدقة، يمكن استخدام الأكسجين لتسريع عملية القطع وتحسين إنتاجية آلة القطع بالليزر. القطع عالي الدقة: لتصنيع الأجزاء الدقيقة أو الصفائح الرقيقة، يمكن للغازات الخاملة (النيتروجين أو الأرجون) تقليل الأكسدة وتحسين استواء القطع وتشطيبه.

- التحكم في معلمات القطع بالليزر: يجب أن يتوافق تدفق الغاز والضغط مع الطاقة والبعد البؤري وسرعة القطع لضمان حجم الشق وجودة الحافة المتسقة.

تتطلب سرعات القطع المختلفة ومتطلبات الدقة تحسين اختيار الغاز بالتزامن مع معلمات آلة القطع بالليزر لتحقيق التوازن بين الكفاءة والجودة.

عرض الشق وجودة الحافة

يؤثر نوع وتدفق الغاز المساعد بشكل مباشر على شكل الشق وجودة الحافة:

- شق مخروطي: يمكن أن يؤدي الضغط الزائد للغاز أو التدفق غير المتساوي إلى شق مخروطي، وهو ما لا يساعد على التجميع عالي الدقة.

- تكوين النتوءات: إن استخدام الغاز الخامل يمكن أن يقلل بشكل فعال من النتوءات، مما يقلل من تكاليف إزالة النتوءات والتصنيع اللاحقة.

- تشطيب الحافة: يحافظ النيتروجين والهواء عالي النقاء على القطع الناعمة، في حين أن قطع الفولاذ الكربوني بالأكسجين قد يؤدي إلى حواف مؤكسدة، مما يتطلب طحنًا إضافيًا.

من خلال اختيار نوع الغاز المناسب وضبط التدفق والضغط، يمكن تحسين هندسة الشق، مما يؤدي إلى تحسين اتساق وكفاءة المعالجة الصناعية.

العوامل البيئية والسلامة

في الإنتاج الصناعي، تعتبر الاعتبارات البيئية والسلامة أيضًا بالغة الأهمية عند اختيار الغازات:

- قطع الأبخرة والغبار: تولد بعض الغازات كميات كبيرة من الأبخرة، مما قد يؤثر على السلامة التشغيلية وعمر المعدات.

- القابلية للاشتعال والتفاعل الكيميائي: يعمل الأكسجين على تسريع عملية الاحتراق، مما يتطلب رقابة صارمة على بيئة القطع وأنظمة السلامة.

- تكلفة الغاز: يعتبر النيتروجين أو الأرجون عالي النقاء مكلفًا نسبيًا، مما يتطلب التوازن بين الفعالية من حيث التكلفة وجودة القطع في الإنتاج على نطاق واسع.

السلامة وحماية البيئة والفعالية من حيث التكلفة عوامل أساسية في تطبيقات آلات القطع بالليزر الصناعية. ويمكن لاختيار الغاز المناسب واستراتيجية استخدامه أن يُخففا من المخاطر مع ضمان استقرار الإنتاج.

يُعد اختيار غاز المساعدة المناسب عنصرًا أساسيًا في تحسين عملية القطع بالليزر. ويُحدد اختيار الأكسجين أو النيتروجين أو الهواء أو الغازات المتخصصة الأخرى بناءً على عوامل مثل خصائص المادة، وسمكها، وسرعة القطع، ومتطلبات الدقة، وهندسة الشقوق، والسلامة البيئية. ومن خلال الاختيار الاستراتيجي لنوع الغاز، وضغطه، ومعدل تدفقه، مع مراعاة معلمات آلة القطع بالليزر ومتطلبات الإنتاج، لا يقتصر الأمر على تحسين كفاءة القطع وجودته فحسب، بل يُقلل أيضًا من تكاليف ما بعد المعالجة، مما يوفر حلاً فعالاً ومستقرًا للإنتاج الصناعي.

تأثير اختيار الغاز على جودة القطع بالليزر

في عملية القطع بالليزر، لا يقتصر دور الغاز المساعد على تحديد سرعة القطع فحسب، بل يؤثر أيضًا بشكل مباشر على جودة القطع. يلعب اختيار الغاز دورًا رئيسيًا في تحديد تشطيب سطح القطع، وعرض الشق، والمنطقة المتأثرة بالحرارة (HAZ)، وصعوبة المعالجة اللاحقة. فيما يلي تحليل للتأثير المحدد للغاز على جودة القطع بالليزر من وجهات نظر متعددة.

تشطيب السطح وجودة الحافة

إن التشطيب السطحي للقطع هو مؤشر رئيسي لجودة القطع بالليزر.

- يمنع قطع الفولاذ المقاوم للصدأ أو الألومنيوم باستخدام النيتروجين الأكسدة بشكل فعال، مما يحافظ على قطع لامع وناعم، ولا يتطلب أي معالجة لاحقة تقريبًا.

- يؤدي قطع الفولاذ الكربوني بالأكسجين إلى توفير سرعات قطع أسرع، ولكن قد يؤدي إلى تكوين طبقة أكسيد خفيفة على الحواف، مما ينتج عنه لون سطح أغمق ويتطلب طحنًا أو تنظيفًا إضافيًا.

- يوفر القطع بالهواء سطحًا مقطوعًا في مكان ما بينهما، مما يجعله مناسبًا لمعالجة الصفائح المعدنية الرقيقة حيث تكون متطلبات جودة السطح أقل تطلبًا.

يؤثر تشطيب السطح بشكل مباشر على دقة تجميع المكونات ومظهر المنتج، لذا فإن اختيار الغاز المناسب يمكن أن يقلل من تكاليف إعادة العمل ومرحلة ما بعد المعالجة في المصدر.

سرعة القطع والكفاءة

تحدد آليات تفاعل الغازات المختلفة الاختلافات في سرعة القطع:

- القطع بالأكسجين: عن طريق التفاعل مع المعدن، فإنه يولد حرارة إضافية، مما يؤدي إلى تسريع تفريغ الذوبان وزيادة سرعات القطع لألواح الفولاذ الكربوني السميكة.

- قطع النيتروجين: على الرغم من أن سرعات القطع أقل من الأكسجين، إلا أنه يحافظ على جودة القطع العالية وهو مناسب للتصنيع الدقيق مع متطلبات الحافة الصارمة.

- القطع الهوائي: مناسب للمعالجة السريعة للمواد ذات السُمك المتوسط والمنخفض، مما يضمن الكفاءة مع تقليل تكاليف الغاز.

بالنسبة لمصنعي الكميات الكبيرة، فإن إيجاد التوازن بين كفاءة القطع بالليزر وجودة القطع هو المفتاح لتحسين اختيار الغاز.

المنطقة المتأثرة بالحرارة والتشوه

يحدد حجم المنطقة المتأثرة بالحرارة (HAZ) مدى قابلية المادة للتشوه.

- الغازات الخاملة (النيتروجين والأرجون): تعمل بشكل فعال على تقليل نطاق التوصيل الحراري أثناء القطع، مما يقلل من منطقة التأثير الحراري ويحافظ على الخصائص الأصلية للمادة.

- قطع الأكسجين: قد تؤدي الحرارة الإضافية المنبعثة إلى زيادة مساحة التأثير الحراري، وخاصة عند قطع الألواح الرقيقة، مما يؤدي إلى تشوه طفيف في الحافة.

في الصناعات مثل صناعة الطيران والمكونات الإلكترونية الدقيقة، يعد تقليل منطقة التأثير المتأثرة أمرًا بالغ الأهمية لضمان قوة الأجزاء واستقرارها.

عرض الشق والتدريج

يؤثر ضغط ونقاء الغاز المساعد على عرض الشق:

- قطع النيتروجين عالي الضغط: ينتج شقًا أضيق، مع الحفاظ على العمودية والتناسق.

- قطع الأكسجين: على الرغم من أن سرعة القطع عالية، إلا أن الشق يكون واسعًا نسبيًا وقد يظهر انحدارًا طفيفًا.

- تدفق الغاز غير الكافي: يمنع تفريغ المصهور على الفور، مما يؤدي إلى شقوق غير متساوية ودقة قطع ضعيفة.

يؤثر عرض الشق بشكل مباشر على خلوص التجميع واستخدام المواد، مما يجعله اعتبارًا رئيسيًا لتقليل تكاليف الإنتاج في صناعة التصنيع.

تقليل خطوات إزالة النتوءات والقطع اللاحق

يمكن أن يؤدي الاختيار الصحيح للغاز المساعد إلى تقليل خطوات المعالجة اللاحقة:

- القطع بالنيتروجين: ينتج قطعًا ناعمًا وخاليًا من الأكسيد، مما يقلل بشكل كبير من خطوات إزالة النتوءات والتلميع.

- قطع الأكسجين للفولاذ الكربوني: تتشكل طبقات الأكسيد والنتوءات بسهولة على الحواف المقطوعة، مما يتطلب تلميعًا لاحقًا.

- القطع بالهواء: قد ينتج عنه نتوءات طفيفة على الحواف، ولكنه خيار مقبول للإنتاج منخفض التكلفة.

إن تقليل خطوات إزالة النتوءات ومرحلة ما بعد المعالجة لا يؤدي إلى تحسين كفاءة الإنتاج فحسب، بل يقلل أيضًا من الاستثمار في العمالة والمعدات، وهو أمر مهم بشكل خاص للإنتاج على نطاق واسع.

يُحدد اختيار غاز المساعدة جودة القطع بالليزر بشكل مباشر. فالاستخدام الأمثل للأكسجين أو النيتروجين أو الهواء لا يؤثر فقط على سرعة القطع وكفاءته، بل يؤثر أيضًا على تشطيب السطح، وحجم المنطقة المتأثرة بالحرارة، وعرض الشق، وتكاليف المعالجة اللاحقة. عند وضع خطة القطع، ينبغي على الشركات مراعاة خصائص المواد، وسمكها، ومتطلبات الدقة لاختيار غاز المساعدة، ومعدل التدفق، والضغط بشكل علمي لتحقيق نتائج قطع ليزر فعالة ومستقرة وعالية الجودة.

تحليل مقارن للغازات المساعدة

تشمل الغازات المساعدة الشائعة المستخدمة في القطع بالليزر الأكسجين والنيتروجين والهواء المضغوط والأرجون وبعض الغازات المتخصصة. لكل غاز مزاياه وعيوبه من حيث سرعة القطع وجودته وتكلفته ومجالات تطبيقه. فيما يلي مقارنة وتحليل لعدة غازات شائعة.

الأكسجين (O2)

الأكسجين هو الغاز المساعد الأكثر استخدامًا في قطع الفولاذ الكربوني بالليزر.

- سرعة القطع: يتعرض الأكسجين لتفاعل أكسدة قوي مع المعدن، مما يؤدي إلى إطلاق حرارة إضافية، مما يحسن بشكل كبير من كفاءة قطع الألواح السميكة.

- جودة القطع: تتكون طبقة أكسيد على حافة القطع، مما يُؤدي إلى لون سطح أغمق. في بعض الحالات، قد يلزم إجراء المزيد من الطحن أو إزالة النتوءات.

- التطبيق: قطع منخفض الدقة لألواح الفولاذ الكربوني السميك والفولاذ المقاوم للصدأ.

- العيوب: قد تؤدي الحافة المقطوعة إلى تقليل مقاومة التآكل، مما يجعلها غير مناسبة للأجزاء التي تتطلب دقة عالية وتشطيبًا عاليًا.

لذلك، فإن القطع بالأكسجين هو أكثر ملاءمة للتطبيقات التي تتطلب كفاءة عالية ولكن تشطيبات سطح القطع أقل تطلبًا.

النيتروجين (N2)

يعد النيتروجين أحد أكثر الغازات الخاملة استخدامًا في آلات القطع بالليزر وهو مناسب بشكل خاص لقطع المواد عالية الجودة مثل الفولاذ المقاوم للصدأ والألمنيوم.

- سرعة القطع: سرعة القطع أقل من سرعة الأكسجين، ولكن النيتروجين عالي الضغط يمكنه الحفاظ على القطع المستقر.

- جودة القطع: تكون القطع ناعمة وخالية من طبقات الأكسيد، ولا تتطلب أي معالجة لاحقة.

- التطبيقات: المواد التي تتطلب حواف ذات جودة عالية، مثل الفولاذ المقاوم للصدأ والألومنيوم وسبائك الألومنيوم والنحاس.

- العيوب: استهلاك عالي للنيتروجين وتكلفة عالية، خاصة عند تشغيل الصفائح السميكة.

يعد القطع بالنيتروجين مناسبًا لصناعات التصنيع عالية الدقة مثل قطع غيار السيارات، والفضاء، والأجهزة الطبية.

هواء مضغوط

يتم استخدام القطع الهوائي على نطاق واسع لقطع الصفائح المتوسطة إلى الرقيقة بسبب تكلفته المنخفضة وتوافره بسهولة.

- سرعة القطع: بين سرعة الأكسجين والنيتروجين، مناسبة للتصنيع بسرعة متوسطة.

- جودة القطع: تكون القطع ناعمة بشكل عام، مع احتمال وجود أكسدة أو نتوءات طفيفة على الحواف.

- التطبيقات: قطع الصفائح الرقيقة من الفولاذ الكربوني والفولاذ المقاوم للصدأ والألومنيوم، وخاصةً في الصناعات ذات التكلفة العالية. المزايا: تكلفة منخفضة، ومرونة عالية، ومناسبة لشركات المعالجة الصغيرة والمتوسطة.

على الرغم من أن القطع بالهواء لا يوفر نفس جودة القطع التي يوفرها النيتروجين، إلا أن فعاليته العالية من حيث التكلفة تجعله مستخدمًا على نطاق واسع في الأسواق المتوسطة والمنخفضة.

الأرجون

الأرجون هو غاز خامل، يستخدم عادة للمواد الخاصة أو حيث تكون هناك حاجة إلى حماية من القطع العالية.

- سرعة القطع: أقل من النيتروجين والأكسجين، ولكنها توفر حماية مستقرة للقطع.

- جودة القطع: يكون القطع خاليًا من طبقات الأكسيد، مع حافة ناعمة، مما يمنع تلف الخصائص الكيميائية للمادة.

- التطبيقات: قطع سبائك التيتانيوم، وسبائك المغنيسيوم، والمعادن التفاعلية الأخرى.

- العيوب: تكلفة الغاز العالية وكفاءة القطع المنخفضة، وغير مناسبة عمومًا للإنتاج الضخم على نطاق واسع.

يتم استخدام القطع بالأرجون بشكل أكثر شيوعًا في معالجة المواد ذات القيمة المضافة العالية، مثل تصنيع الأجهزة الطبية والفضائية.

الغازات المتخصصة الأخرى

بالإضافة إلى الغازات الشائعة مثل الأكسجين والنيتروجين والهواء والأرجون، تستخدم بعض العمليات المتخصصة غازات مختلطة أو متخصصة.

- الغازات المختلطة: على سبيل المثال، يمكن لمزيج من النيتروجين والأرجون تحقيق تشطيب قطع جيد وحماية قطع جيدة.

- الهيليوم (He): يستخدم في عدد محدود من التطبيقات المتطورة، وهو يوفر تبديدًا ممتازًا للحرارة، ولكن تكلفته مرتفعة للغاية.

ويستخدم هذا النوع من الغاز عادة في التجارب البحثية العلمية أو العمليات المتخصصة ولم يتم اعتماده على نطاق واسع في الإنتاج الصناعي.

تتميز الغازات المختلفة بمزايا أداء متفاوتة في عملية القطع بالليزر: يقطع الأكسجين بسرعة وكفاءة، مما يجعله مناسبًا لصفائح الفولاذ الكربوني السميكة. يقطع النيتروجين بجودة عالية وبدون أكسدة، مما يجعله مناسبًا للفولاذ المقاوم للصدأ والألومنيوم. يقطع الهواء بتكلفة منخفضة ويوفر تنوعًا كبيرًا، مما يجعله مناسبًا لمعالجة الصفائح المتوسطة والرفيعة. يقطع الأرجون بحماية عالية، مما يجعله مناسبًا للمعادن المتخصصة والتصنيع عالي الجودة. عند اختيار غاز مساعد، ينبغي على الشركات مراعاة خصائص المواد، وسمك القطع، ومتطلبات الدقة، وميزانية التكلفة، وصياغة معايير عملية القطع بالليزر علميًا لتحقيق التوازن الأمثل بين جودة القطع وكفاءة الإنتاج.

استراتيجيات تحسين اختيار الغاز

في الإنتاج الفعلي، يُحدد الاختيار الأمثل لغاز المساعدة جودة وكفاءة القطع بالليزر بشكل مباشر. ونظرًا لاختلاف أنواع المواد وسمكها ومتطلبات دقتها، تحتاج الشركات إلى تعديل استراتيجيات القطع بمرونة وفقًا للظروف الخاصة. وفيما يلي بعض استراتيجيات التحسين الشائعة:

اختيار الغاز المناسب بناءً على نوع المادة

- قطع الفولاذ الكربوني: يوصى باستخدام الأكسجين، لأنه يستخدم الحرارة الناتجة عن تفاعل الأكسدة لتحسين كفاءة القطع، وخاصة لقطع الألواح السميكة.

- قطع الفولاذ المقاوم للصدأ والألومنيوم: يوصى باستخدام النيتروجين لمنع الأكسدة وضمان قطع لامع وناعم.

- المعادن غير الحديدية والسبائك الخاصة: يوفر الأرجون أو النيتروجين حماية ممتازة، ويمنع حدوث تغييرات في الخصائص الكيميائية للقطع.

من خلال مطابقة المواد المختلفة مع أنواع الغاز المختلفة، يمكن ضمان جودة القطع في المصدر.

مع الأخذ بعين الاعتبار سمك المادة وسرعة القطع

- قطع الألواح السميكة: يزيد الأكسجين من سرعة القطع بشكل كبير، ولكنه يتطلب تنظيفًا معززًا للسطح في مرحلة ما بعد المعالجة.

- قطع الصفائح الرقيقة: يعتبر النيتروجين أو الهواء أكثر ملاءمة، حيث يتيح التحكم في عرض الشق مع الحفاظ على حافة القطع النظيفة.

في ممارسة الإنتاج، يحدد التوازن بين السُمك وسرعة القطع الحل الأمثل من حيث الكفاءة والتكلفة.

تحسين ضغط الغاز وتدفقه

يؤثر ضغط وتدفق الغاز المساعد بشكل مباشر على إزالة الخبث وتأثيرات التبريد للقطع:

- النيتروجين عالي الضغط: مناسب للقطع عالي الدقة، لإنتاج شقوق ضيقة وناعمة.

- الأكسجين منخفض الضغط: يستخدم في معالجة الفولاذ الكربوني العادي، ويضمن الكفاءة مع تقليل استهلاك الغاز.

يمكن أن يؤدي ضبط ضغط الغاز بشكل صحيح إلى تجنب النتوءات الزائدة وبقايا الخبث في القطع، وبالتالي تحسين جودة القطع بشكل عام.

موازنة جودة القطع والتحكم في التكلفة

في الإنتاج الفعلي، غالباً ما تحتاج الشركات إلى إيجاد التوازن بين خفض الأداء والتكلفة.

- التطبيقات الراقية: تفضل الصناعات مثل الطيران والأجهزة الطبية استخدام النيتروجين أو الأرجون لضمان طبقة أكسيد حرة على القطع.

- التصنيع الضخم: تفضل الصناعات مثل الأجهزة المنزلية ومعالجة الصفائح المعدنية القطع بالهواء أو الأكسجين، مما يجعلها خيارات أكثر فعالية من حيث التكلفة.

من خلال تحسين معلمات العملية وتحسين تكوين الغاز، يمكن تحقيق خفض التكاليف وتحسين الكفاءة.

ضع في اعتبارك العوامل البيئية والسلامة

لا يؤثر اختيار الغاز المساعد على جودة القطع فحسب، بل يؤثر أيضًا على بيئة الورشة والسلامة التشغيلية:

- عند استخدام الأكسجين، يجب أن تكون حذرًا من مخاطر الحرائق.

- عند استخدام النيتروجين أو الهواء عالي الضغط، تأكد من سلامة المعدات واستقرارها.

- يتوافق تقليل انبعاثات الدخان والعوادم مع المتطلبات البيئية.

وبينما تسعى الشركات إلى تحقيق الكفاءة، ينبغي لها أيضا أن تعطي الأولوية للإنتاج الصديق للبيئة.

يُعدّ تحسين اختيار الغاز عمليةً شاملةً تتطلب مراعاة عوامل متعددة، منها نوع المادة، وسمكها، وسرعة القطع، وميزانية التكلفة، والسلامة وحماية البيئة. ومن خلال تحسين تركيبات الغاز المساعد وضبط معايير العملية، لا يقتصر الأمر على تحسين جودة القطع بالليزر فحسب، بل يُمكّن أيضًا من موازنة الكفاءة والتكلفة، مما يُعزز في نهاية المطاف القدرة التنافسية الإنتاجية للشركات.

ملخص

يُعدّ القطع بالليزر، كطريقة معالجة عالية الدقة والكفاءة في التصنيع الحديث، مستخدمًا على نطاق واسع في مجالات متنوعة، بما في ذلك تشغيل المعادن، وصناعة السيارات، والفضاء، والإلكترونيات. بالإضافة إلى عوامل الأجهزة، مثل قوة الليزر، وسرعة القطع، والنظام البصري، يُعدّ اختيار غازات المساعدة وتحسينها عوامل حاسمة في تحديد نتائج القطع.

من الأكسجين والنيتروجين والهواء إلى الأرجون، لكل غاز مزاياه وعيوبه من حيث سرعة القطع، وتشطيب سطح القطع، وضبط التكاليف، والتكيف البيئي. يُعدّ القطع بالأكسجين مناسبًا لمعالجة الصفائح السميكة بكفاءة عالية، بينما يُلبي القطع بالنيتروجين متطلبات الدقة والجودة العالية، بينما يجمع القطع بالهواء بين انخفاض التكلفة والمرونة، بينما يُظهر الأرجون والغازات المتخصصة مزايا في السبائك الخاصة والتطبيقات المتطورة. في الإنتاج الفعلي، يجب على الشركات اختيار غاز المساعدة المناسب ومعايير العملية بشكل علمي بناءً على خصائص المواد، وسمك الصفائح، ومتطلبات الدقة، وكفاءة القطع، وميزانية التكلفة.

في الوقت نفسه، لا يقتصر تنظيم تدفق الغاز وضغطه بشكل مناسب على تحسين جودة حواف القطع وتقليل المنطقة المتأثرة بالحرارة فحسب، بل يقلل أيضًا من عمليات الطحن والإزالة اللاحقة، مما يُحسّن كفاءة الإنتاج وتماسك المنتج بشكل كبير. وفي ظل المنافسة الشرسة المتزايدة في قطاع التصنيع، أصبح تحسين عمليات القطع بالليزر لخفض التكاليف وزيادة الكفاءة مسارًا حاسمًا للشركات لتعزيز قدرتها التنافسية.

باختصار، لا يقتصر تأثير الاختيار العلمي والمُحسَّن لغازات المساعدة على جودة وكفاءة القطع فحسب، بل يُعدّ أيضًا عاملًا أساسيًا في تحقيق كفاءة الإنتاج وضبط التكاليف والتنمية المستدامة. في ظل التوجه المستقبلي للتصنيع الذكي، سيتمكن المصنعون من تلبية متطلبات السوق من معالجة عالية الجودة وإنتاج فعال بشكل أفضل من خلال الاستفادة من معدات القطع بالليزر المتطورة واستراتيجيات غازات المساعدة المُحسَّنة.

احصل على حل الليزر

في الإنتاج الفعلي، تواجه الشركات المختلفة متطلبات قطع متباينة اختلافًا كبيرًا: بعضها يتطلب معالجة عالية الكفاءة لألواح الفولاذ الكربوني السميكة، بينما تُولي شركات أخرى الأولوية للقطع عالي الجودة للفولاذ المقاوم للصدأ وسبائك الألومنيوم، بينما تُركز شركات أخرى على التصنيع الدقيق للمواد المتخصصة. وبغض النظر عن الاحتياجات المتطورة، يظل الدعم العلمي في اختيار الغازات وتحسين عمليات القطع بالليزر أساسيًا لضمان جودة القطع وكفاءته.

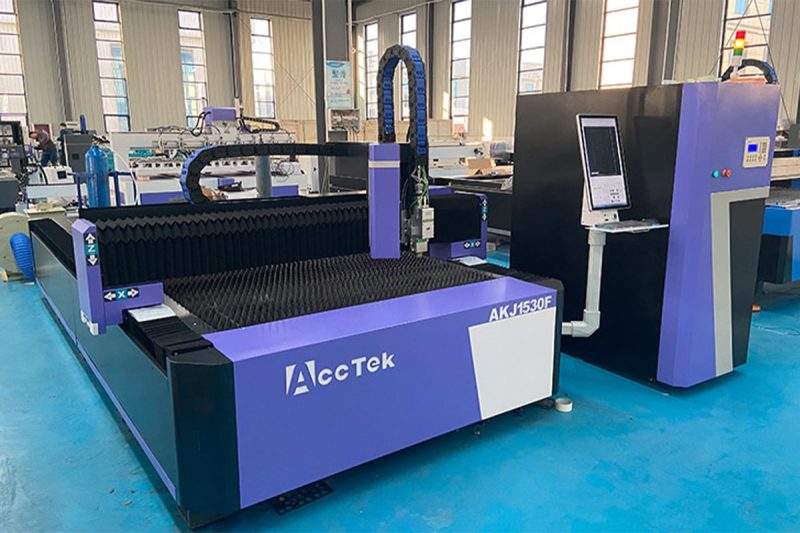

إذا كنت ترغب في معرفة المزيد عن حلول القطع بالليزر المُصممة خصيصًا لتلبية احتياجاتك الإنتاجية، أو كنت بحاجة إلى استشارة متخصصة حول اختيار المعدات، ومعايير العملية، وتطبيقات الغاز المساعد، يُرجى التواصل معنا. بصفتنا شركة مصنعة ذات خبرة واسعة في مجال معالجة الليزر، AccTek Laser تلتزم بتقديم معدات القطع بالليزر عالية الأداء والدعم الفني الشامل للعملاء في جميع أنحاء العالم، مما يساعدك على تحقيق إنتاج أكثر كفاءة وفعالية من حيث التكلفة وعالية الجودة.

سواء كنت تعمل في صناعة المعادن أو السيارات أو الصفائح المعدنية أو الفضاء أو التصنيع الدقيق، يمكننا أن نقدم لك حلول القطع بالليزر المخصصة لمساعدة عملك على التميز عن المنافسة.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر